Sonho da torneira de um parafuso

Tarde da noite, você precisa de um tamanho específico, mas não pode encontrá -lo na sua caixa de ferramentas e a loja de ferragens está fechada. Neste momento, você olha para um raio de tamanho semelhante à mão, e um pensamento pisca em sua mente: "Posso transformá -lo em uma torneira?"

A resposta é: em teoria, sim!Moer o parafuso em bordas de corte e ranhuras de chip para dar a função de tocar - isso soa como o charme das ferramentas caseiras: transformando o comum em mágica.

Mas a realidade geralmente é muito mais sombria."Grooving", "Retinging" e "Tynching" precisos em condições simples estão cheias de desafios. O final "Tap HomeMade" mal pode concluir a tarefa, ou pode facilmentequebrar a borda, enrolar a borda ou até destruirA peça de trabalho, trazendo frustração mais profunda do que o problema original.

Bem -vindo ao fascinante mundo das ferramentas caseiras - um campo onde a criatividade e o risco coexistem, e os sonhos e a realidade colidem ferozmente. Em seguida, vamos descobrir os segredos deTransformando parafusos em torneirase enfrentar os desafios e possibilidades.

Resumo da comparação do método de fabricação de threads

| Método | Materiais aplicáveis | Processo necessário | Confiabilidade/resultados | Cenários aplicáveis |

|---|---|---|---|---|

| DIY (modificação simples) | Metal macio (alumínio), plástico | Corte de moedor de ângulo, extinção simples (como chama) | Muito baixo: baixa qualidade dos threads, fácil de quebrar, vida curta | Apenas para emergências extremas |

| Fabricação profissional | Aço da ferramenta (HSS, liga de cobalto, etc.) | Turning/moagem de precisão, tratamento térmico profissional, moagem | Muito alto: precisão dimensional, alta dureza, vida longa |

Aplicações que exigem confiabilidade e desempenho |

Este guia primeiro ensinará como fazer um toque simples de um parafuso em uma emergência. Então, vamos revelar comoferramentas profissionais de tocarsão feitos. Finalmente, um caso real mostrará por que uma solução profissional é a única opção quando se depara com peças cortadas a laser de alto valor.

Aqui está o que você aprenderá

- Um guia de sobrevivência simples, mas perigoso:Como transformar os parafusos comuns em torneiras improvisadas em emergências extremas.

- A arte da fabricação de precisão:Revelando a ciência material,Usinagem de precisão do CNCe a alma central por trás de uma torneira de US $ 15 - tecnologia de tratamento térmico controlado por vários estágios.

- Lições caras aprendidas na prática:Análise aprofundada de um caso real-por que a zona endurecida local (HAZ) em placas de aço inoxidável de corte a laser faz com que as torneiras padrão quebrem instantaneamente e como resolvê-lo perfeitamente com torneiras especiais de cobalto em espiral e parâmetros de processo rigorosos.

- Base de conhecimento essencial para tocar (FAQ):Respostas claras para as principais perguntas práticas:como tocar corretamente(Buraco inferior, verticalidade, habilidades de quebra de chip), materiais principais (HSS vs HSS-Co vs carboneto) e as diferenças essenciais entre torneiras, matrizes e cortadores de moagem de threads.

- Inspiração -chave:Entender profundamente as limitações das soluções caseiras e reconhecer a criticidade deEscolhendo um parceiro (como LS)Com fabricação de precisão e sabedoria de engenharia completa para o sucesso de peças de alto valor.

Agora, vamos mergulhar nos mistérios da fabricação de threads, de truques de emergência a processos de precisão de nível industrial.

Por que você deve confiar neste guia? Insights da linha de frente de fabricação da LS

Olá, sou Gloria, engenheiro da LS. Em nosso workshop, a batida não é de forma alguma um processo simples. Observando centenas de peças fluindo todos os dias, sei melhor do que qualquer um que o valor de uma peça geralmente dependa de detalhes aparentemente pequenos, como tópicos. Nósvi com nossos próprios olhosEssas peças personalizadas caras foram completamente descartadas apenas porque uma torneira de baixa qualidade quebrou no orifício, fazendo com que todo o material cuidadosamente cortado fosse completamente descartado. A mágoa e a perda são lições reais.

Essa dor também nos leva a se tornar mais proativos solucionadores de problemas. Nós não apenas cortamos metal. Nósentender profundamenteAs mudanças nas propriedades físicas da borda do material após o processamento a laser - essas pequenas áreas endurecidas são desafios reais paraOperações de tocar. Diante de especialRequisitos de encadeamentoproposto por clientes,Até projetamos e fabricamos ferramentas especiais para garantir o sucesso.

Todas as sugestões deste guia são provenientes de nossas colisões reais todos os dias na tabela de design, ao lado da máquina -ferramenta e na linha de montagem.Não é uma coleção de teorias no papel, mas a experiência completa que foi acumulada depois de lidarmos com inúmeros materiais e lidamos com vários requisitos complicados de threads. Sabemos onde estão as armadilhas e como navegá -las com segurança e eficiência. É por isso que acredito que este guia pode realmente ajudá -lo.

Manual de Emergência: Como transformar um parafuso comum em um toque simples?

Antes de começar, lembre-se: este é um método destrutivo e exclusivo de emergência. Use proteção para os olhos e tente apenas isso em materiais macios.

Visão geral de etapas:

| Etapa No. | Operação do núcleo | Pontos -chave/notas |

|---|---|---|

| 1 | Selecione o parafuso "sacrifício" | Feito de aço, o mais difícil possível (8,8 ou superior), com um diâmetro um pouco maior que o fio de destino |

| 2 | Crie um "groove de chip" | Corte 3-4 ranhuras rasas ao longo do eixo do parafuso (moedor de ângulo/dremel) |

| 3 | Crie uma "vanguarda" | Moa o ângulo frontal (diminuição) na extremidade frontal de cada ranhura para formar um chanfro de corte |

| 4 | (Opcional) tratamento térmico simples | Aqueça a extremidade frontal do parafuso para a cereja vermelha e a sacie rapidamente em água ou óleo do motor (aumenta a dureza, mas se torna quebradiço!) |

| 5 | Use com cautela | Somente em materiais macios, use uma grande quantidade de óleo de corte e remova as batatas fritas a uma velocidade baixa, suavemente e repetidamente |

Etapa 1: Escolha o parafuso "sacrifício" correto

1.Purpo:Adquira uma "matéria -prima" mal adequada para servir como torneira.

2.OOPERAÇÃO:

Escolha um parafuso de aço o mais forte possível. De preferência, o grau de parafuso deve ser 8,8 ou superior (geralmente marcado na cabeça do parafuso). Quanto maior o grau, mais difícil pode ser depois de ter a extinção (mas também mais propenso a quebrar).

O parafuso deve ser um pouco maior que o diâmetro alvo desejado do orifício rosqueado que você está tentando tocar. Porque ele precisa formar roscas compactando e cisalhando material, em vez de cortar e remover com precisão o material como uma torneira padrão.

O parafuso deve ser longo o suficiente para trabalhar, e oparte rosqueadadeve estar amplamente intacto.

3. Fatos de Snow-Know:Não se esqueça, este é um parafuso "sacrificial" e mais ou menos se transforma em sucata após essa emergência.

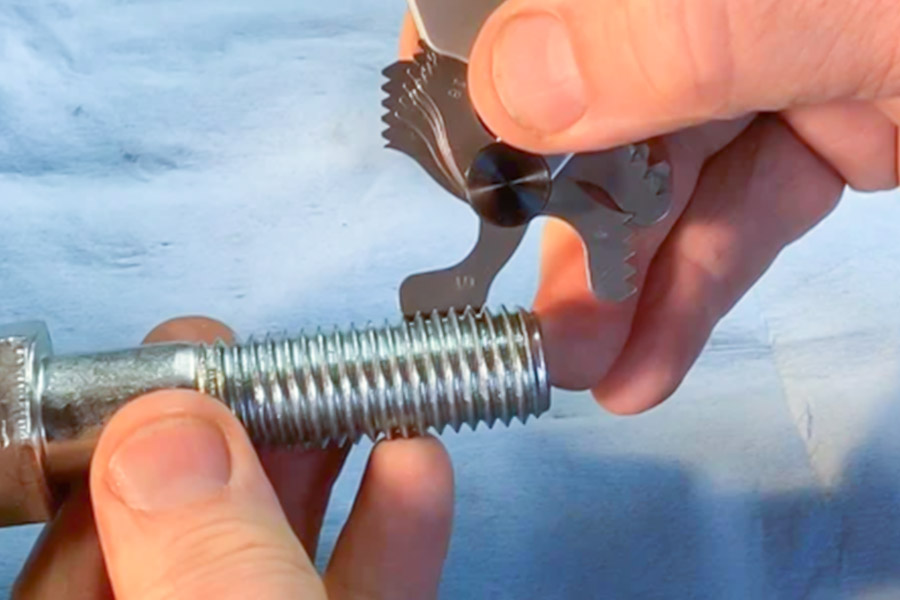

Etapa 2: Abra o "Groove Chip"

1.Purpo:Fornecer espaço e canais limpos para os chips de metal "cortados" para impedir que os chips se acumulem e façam com que a "torneira" tocasse ou quebre.

2.Procedure:

- Use um moedor de ângulo ou uma ferramenta rotativa portátil (por exemplo, Dremel) com um disco de corte ou cabeça de moagem.

- Corte 3 a 4 ranhuras rasas uniformemente na parte rosqueada do parafuso na direção axial do parafuso (isto é, paralelamente à direção da haste do parafuso).

- A profundidade do sulco deve cortar no fundo dos dentes da rosca, mas não deve ser muito profunda, para que a força do parafuso seja enfraquecida desnecessariamente.

- O comprimento do sulco deve cobrir oTocando profundidade.

3. Considerações importantes:A profundidade e a frequência das ranhuras são críticas. Muito pouco ou poucos sulcos entupirão facilmente; Muito profundo reduzirá bastante a força do parafuso. Aperte os parafusos em uso para evitar escorregões e lesões.

Etapa 3: Crie a "vanguarda"

1. Objetivo:Para permitir que essa "torneira da terra" comece a cortar o material, em vez de depender apenas do fio para atolá -lo (com maior probabilidade de ficar preso).

2. Como usar:

- Use uma cabeça de moagem em um moedor, arquivo ou ferramenta rotativa.

- Moa com cuidados com um cone na extremidade principal de cada sulco de chip (isto é, o fim em que a torneira entra pela primeira vez na peça de trabalho).

- Este chanfro é diretamente equivalente a um ângulo frontal simples, cujo efeito é tornar a extremidade de corte dos dentes de rosca um pouco "mais nítida" e formar uma inclinação para desviar o corte.

3. Pontos -chave a serem lembrados:A moagem deve ser mínima, o objetivo é formar um cone líder, não remover muito da linha. Tornar isso mesmo. Esta etapa decide se pode "morder" o material.

Etapa 4: (opcional, mas significativo) Tratamento térmico simples

1. Objetivo:Para endurecer levemente a frente do parafuso temporariamente, para que ele possa "cortar" o metal macio sem enfraquecer e deformar muito rapidamente.

2. Operação:

- Use uma tocha de propano ou chama de oxiacetileno (operação cuidadosa).

- Concentre o calor na extremidade frontal do parafuso (incluindo a aresta de corte) em "cereja vermelha" (cerca de 750-850 ° C). Preste atenção à mudança de cor para evitar superaquecimento e derretimento.

- Depois de aquecer uniformemente, mergulhe rapidamente a parte aquecida verticalmente em água fria ou óleo do motor para saciar. Você ouvirá um som "sibilante".

Remova e limpe -se.

3. Aviso sério:

Torne -se quebradiço! Essa extinção simples aumentará bastante a fragilidade do parafuso, tornando extremamente fácil quebrar quando submetido à força (especialmente torção). Fragmentos quebrados podem voar em alta velocidade e ferir as pessoas!

Incontrolável: a temperatura, o tempo e a taxa de resfriamento não podem ser controlados com precisão, e o efeito é instável. Pode não ser endurecido ou muito quebradiço.

Processe apenas o front -end: apenas a parte que precisa ser "cortada" é extinta para manter uma certa tenacidade da haste do parafuso.

Risco muito alto: esta etapa é a principal fonte de risco de quebra! Não é necessário e pode ser ignorado. Se pulado, a "torneira" será mais suave e usará mais rápido, mas o risco de quebra será um pouco menor.

Etapa 5: use seu "toque de emergência" com cautela

1. Operação:

Somente para materiais macios! De novo:alumínio macio, latão macio, aço de baixo carbono (A3/Q235, etc.), madeira, plástico. Materiais difíceis causarão bloqueio imediato ou quebra.

Use óleo de corte ou lubrificante liberalmente! Isso reduz o atrito, esfria e ajuda na remoção de chips. A água com sabão, óleo de motor ou banha de porco é melhor do que nada em emergência.

Antecorrente o buraco da base! O diâmetro do orifício base deve estar próximo ao diâmetro menor da rosca de destino. Um orifício base que é muito pequeno irá facilmente tocar.

Lento e gentil! Prenda o parafuso em uma chave ou alicate (verifique se está seguro) e corte muito lenta e suavemente no sentido horário. Pare imediatamente quando se sentir extrema resistência!

Freqüentemente reverte e saia para limpar os chips! Depois de cada 1/4 a 1/2 turno, inverta e saia mais de uma volta, usando a ranhura do chip para remover os chips. Esta é a chave para prevenir o tiro!

Preste atenção o tempo todo: ouça o som (se houver atrito anormal ou som roer), sinta a mudança de resistência (se aumenta de repente). Se houver algo errado, pare imediatamente.

2 Pontos -chave:Todo o processo requer grande paciência e cautela. Esteja preparado para aceitar a falha (o parafuso quebra no orifício ou não pode formar um encadeamento eficaz).

Este método é realmente um "último recurso". Ele viola os princípios do design adequado da ferramenta e da ciência do material, é ineficaz e perigosa. É altamente recomendável que você use uma torneira adequada e uma chave de toque sempre que possível. Tente apenas esse método em emergências extremas, quando não há alternativa, quando você estiver disposto a arriscar danos à ferramenta e à peça de trabalho e apenas em materiais macios. Segurança primeiro! Preste atenção total, use proteção (especialmente proteção para os olhos) e esteja mental e fisicamente preparado para falhar a qualquer momento.

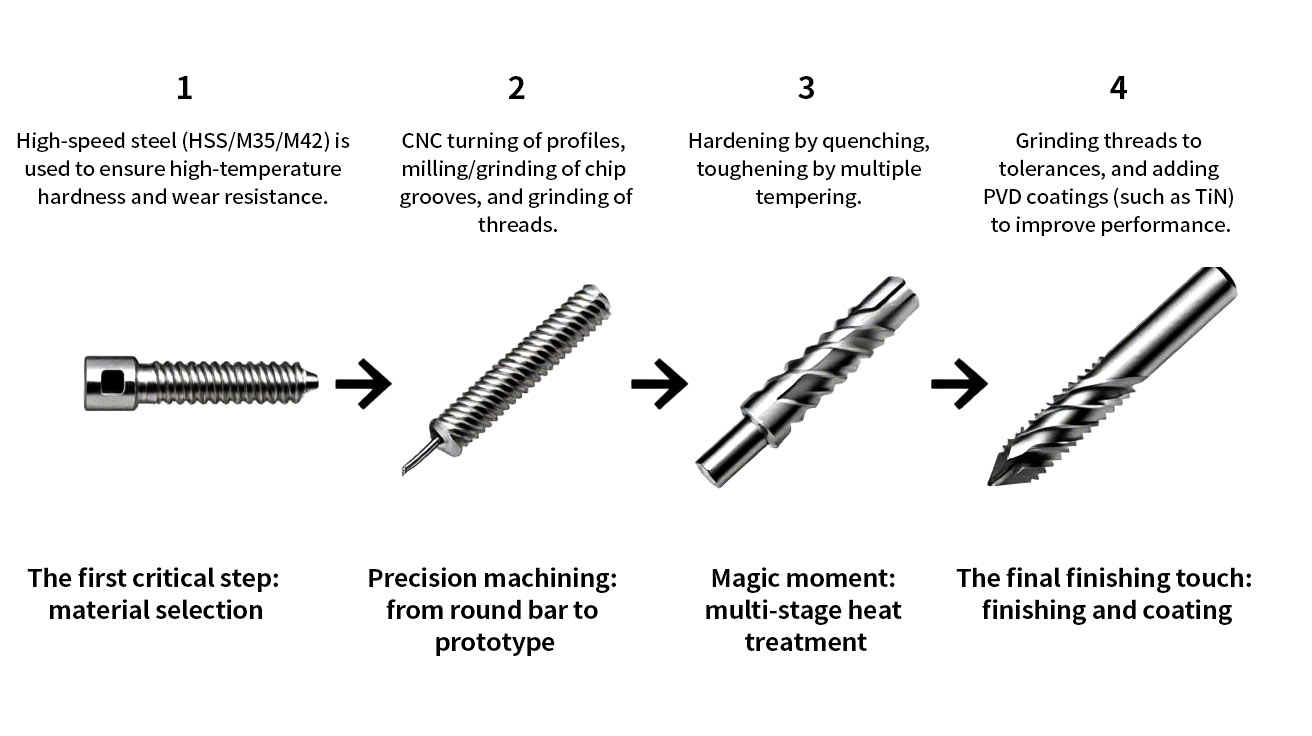

Escolha profissional: o nascimento de uma torneira de alta qualidade

"Agora, vamos entrar no mundo da engenharia real e ver quanta tecnologia de precisão e sabedoria de engenharia estão por trás de umTap profissionalque você compra por US $ 15. "Esta não é uma ferramenta de corte comum. Seu nascimento é uma excelente jornada que combina ciência material,usinagem de precisãoe tratamento térmico.

Visão geral de todo o processo de fabricação da torneira:

| Estágio de fabricação | Processo principal | Principais equipamentos/tecnologia | PRINCIPAL PRINCIPAL |

|---|---|---|---|

| 1. Seleção de material | Selecione aço de ferramenta específico | - | Coloque a base para a dureza, resistência à resistência e desgaste |

| 2. A usinagem de precisão | CNC girando forma | Torno cnc | Formar o contorno básico da torneira |

| Groove de moagem/moagem de moagem CNC | Máquina de moagem CNC especial/moedor | Formulário do canal de remoção de chips (ranhura reta/ranhura em espiral) | |

| Moagem de roscas (moagem primária) | Moedor de rosca de alta precisão | Moer geometria precisa da linha | |

| 3. Tratamento térmico | Tireização | Forno a vácuo/forno de atmosfera controlada | Obter dureza extremamente alta (transformação martensítica) |

| Tomeing com vários estágios | Forno de temperamento | Eliminar o estresse e melhorar a resistência | |

| 4. Acabamento e revestimento | Moagem fina | Moedor de alta precisão | Garanta o tamanho final e a precisão geométrica |

| Revestimento (opcional) | Equipamento de PVD (deposição de vapor físico) | Reduzir o atrito e melhorar significativamente a resistência ao desgaste |

1. Etapa um: Seleção de material

O desempenho de um pro tap começa com o material. Aço não de baixo carbono que constitui um parafuso liso. O aço da ferramenta é a matéria-prima de torneiras profissionais, e o tipo mais comum de aço de ferramentas é o aço de alta velocidade (HSS). Sua maior característica é a dureza vermelha - mesmo para a alta temperatura gerada pelo corte (cerca de 600 ° C), ela pode ser mantida com dureza e nitidez suficientes para que não se amenize rapidamente e falhe. Para cortar materiais mais difíceis, como aço inoxidável,Aço de liga de alta resistênciaou liga de alta temperatura, mais aço de alta velocidade contendo cobalto (como M35 (cobalto a 5%) ou M42 (8% de cobalto)) deve ser empregado. A adição de cobalto melhora significativamente a dureza de alta temperatura, a resistência ao desgaste e a estabilidade térmica do aço de alta velocidade para torná-lo adequado para operações mais exigentes de tocar.

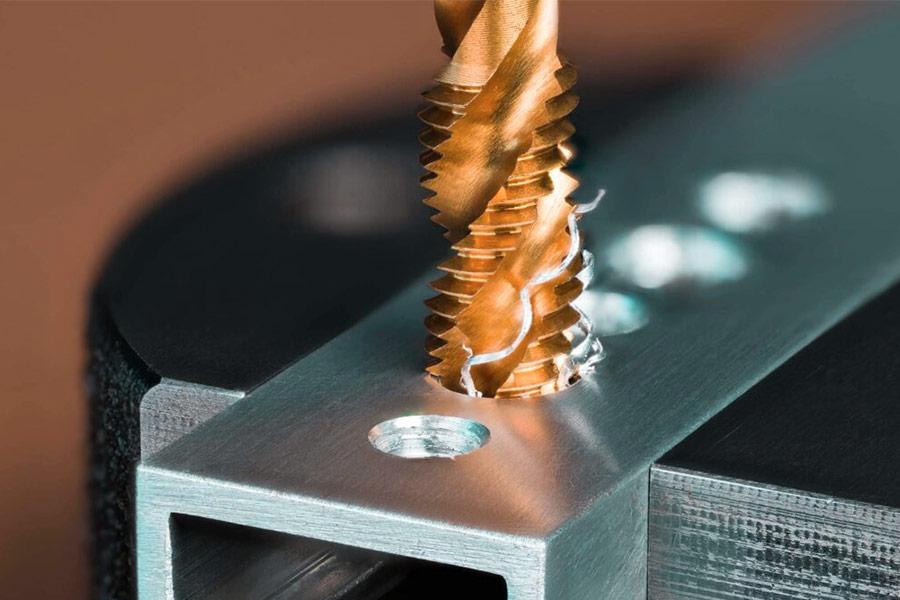

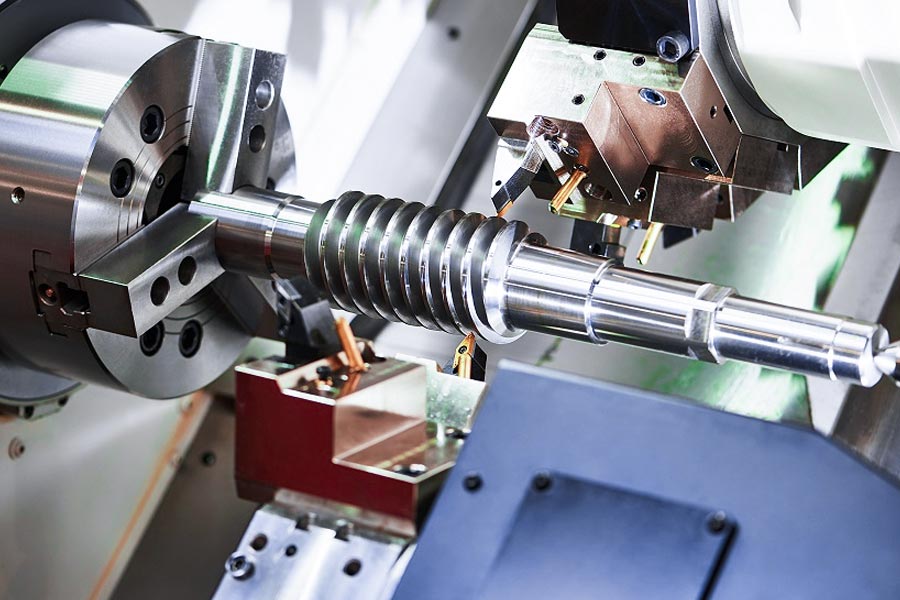

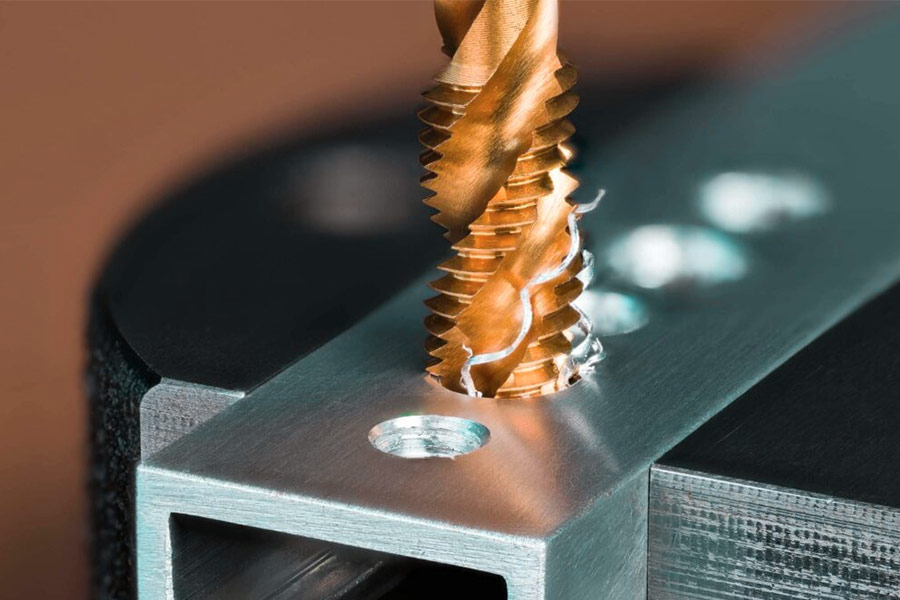

2. A usinagem de precisão: barra redonda para protótipo

A barra de aço de ferramentas de alta qualidade selecionada passará por uma série de trabalhos e formação de frio precisos:

(1) CNC virando:A barra de aço da ferramenta cilíndrica é transformada na forma primária da torneira, por exemplo, o diâmetro primário da haste, pescoço e parte de trabalho, emTorno cnc.

(2) CNC Milling/Retinging - Grooves de chip de usinagem:Esta é uma operação significativa para formar o canal de remoção de ponta e chip da torneira. Use um especialMáquina de moagem CNCou moedor para usinar com precisão as ranhuras do chip na seção de trabalho da torneira. O tipo de ranhura escolhido é vital:

- Groove reto:Tem boa versatilidade e é especialmente bem adaptado para tocar no orifício. Os chips são empurrados na direção direta.

- Groove espiral:Também é dividido em ranhura espiral direita (normal) e ranhura espiral à esquerda (especial) de acordo com a direção rotacional, de acordo com o material usado, por exemplo, aço inoxidável. A estrutura da ranhura em espiral tem uma eliminação mais eficaz dos chips para cima do buraco, reduzindo bastante o risco de bloqueio de chips e é o ideal para a batida cega. Toda a forma, ângulo e ângulo da hélice da ranhura são calculados e usinados com precisão.

(3) moagem de roscas (moagem primária):

Antes do tratamento térmico do último calor (extinção), um moedor de rosca preciso é utilizado para moer o perfil de rosca precisa da torneira (por exemplo, ângulo do dente, inclinação, diâmetro maior, diâmetro médio e diâmetro menor) para padrões precisos de roscas e especificações de tolerância. Este processo de moagem é a base para a moagem fina posterior após o tratamento térmico e garante finalPrecisão do encadeamento.

3. Momento mágico: tratamento térmico de vários estágios

O tratamento térmico é o processo de transferência da "alma" de uma peça de aço de ferramenta em forma de precisão para uma torneira com maior capacidade de corte. É um fator decisivo na dureza final, resistência, resistência ao desgaste e vida:

(1) Timização:A torneira é colocada em uma atmosfera estritamente controlada (geralmente um forno a vácuo ou um forno de proteção de atmosfera controlada) e aquecida na temperatura de austenitização do material (geralmente acima de 1200 ° C no caso de aço de alta velocidade). Uma vez atingida a temperatura alvo e a temperatura mantida uniforme, a torneira é extinta abruptamente (o meio de têmpera é geralmente óleo ou gás de alta pressão). Esta operação altera a microestrutura interna do material (austenita para a martensita) e desenvolve dureza muito alta (até HRC 64-67 ou até mais). O vácuo ou atmosfera protetora é extremamente crucial para evitar a descarburização e oxidação da superfície e garantir o desempenho do material.

(2) Timeing em vários estágios:Embora a torneira extinta seja extremamente difícil, é tão frágil quanto o vidro e tem um enorme estresse interno. É muito suscetível ser fraturado quando usado em reta. A temperatura é tratar esse problema. A torneira é aquecida a uma temperatura comparativamente baixa (por exemplo, 540 ° C - 570 ° C, dependendo do tipo de aço e dos requisitos de desempenho) e mantida a essa temperatura por várias horas. Esse processo geralmente seria feito 2-3 vezes. O objetivo da temperatura é:

Remova o estresse interno de extinção: reduza a fragilidade.

Modifique o equilíbrio de dureza-tobina: mantenha a dureza suficiente e aumentando significativamente a tenacidade para tornar a torneira inaltável sob carga de torção no toque.

Estabilizar a empresa: Garanta o desempenho garantido.

4. O último toque final: acabamento e revestimento

A torneira atingiu seu desempenho principal por meio de tratamento térmico, mas ainda precisa do último processamento fino para permanecer em seu melhor estado:

(1) Moagem fina:O tratamento térmico inevitavelmente causará pequenas mudanças dimensionais e possível deformação. Acabamento é assim, é necessária uma moagem fina. Com moedores extremamente de alta precisão, as principais partes da torneira, especialmente o perfil da linha e a aresta de corte, são meticulosamente moídas. Isso garante que a torneira possua tolerâncias dimensionais no nível de mícrons, geometria ideal (por exemplo, coaxialidade, precisão do perfil do dente) e arestas de corte agudas, a chave para fazer orifícios roscados de alta qualidade.

(2) revestimento (opcional, mas padrão):Para melhorar ainda mais o desempenho da torneira, especialmente a resistência ao desgaste, a lubrificação (reduzindo o atrito e o torque) e o anti-caroço (garantindo que o material não grude na aresta de corte), as torneiras de alta qualidade geralmente são revestidas com um revestimento super difícil. O revestimento mais padrão é o estanho (nitreto de titânio), que aparece com uma cor dourada. O revestimento de lata tem dureza muito alta (Circa HV 2300) e pode prolongar a vida útil da torneira a um nível considerável, especialmente durante a usinagem de materiais difíceis de máquinas. O revestimento é tipicamente depositado por um processo de PVD (deposição de vapor físico), que é feito a uma temperatura mais baixa e não afeta as propriedades de tratamento térmico do substrato da torneira. Revestimentos de ponta, como Tialn (nitreto de alumínio de titânio), Ticn(carbonitreto de titânio), etc. também são usados para condições de trabalho mais exigentes.

Decomposição de valor de US $ 15

Quando esta torneira está na sua mão, ele possui:

- 52 processos:Da seleção de matéria -prima ao revestimento, abrangendo 5 amplas categorias técnicas

- Precisão no nível de mícrons:erro cumulativo de todo o processo <0,02mm

- 300% de prêmio da vida:As torneiras revestidas de estanho podem perfurar 3 vezes mais buracos do que as torneiras padrão

"Não é apenas metal, mas também uma obra de arte de terrividade e moagem - este é o micropic da civilização industrial".

Caso de combate real: superando o problema do thread "osso duro" das peças de corte a laser

Onde a teoria é útil, exemplos na prática são a melhor maneira de mostrar o nível de nosso suporte de engenharia. Este caso demonstra perfeitamente os problemas de processamento que podem ocorrer no corte a laser e como a experiência e o conhecimento podem superar as barreiras.

Ponto de dor do cliente: Tópico "Morto" na placa de aço artístico

Antecedentes do projeto: Um centro de modificação de motocicletas de ponta fez uma placa de proteção ornamental no lado do motor. Esta placa de aço semelhante a obras de arte é feita de aço inoxidável de 5 mm, e nossa instalação de corte a laser on-line replica lindamente o perfil detalhado do padrão de chama. Eles precisam que nós usine um orifício rosqueado M10 em um local específico para acomodar um apoio para os pés de cromo personalizado.

Desafios encontrados: a tecnologia do cliente tentou tocar com uma torneira padrão de aço de alta velocidade (HSS), mas a torneira bateu terrivelmente e bloqueada após uma e meia voltas. Forçá -lo fez com que a torneira quebrasse e atolasse diretamente no precioso componente personalizado, à beira de demolir!

Análise e solução de diagnóstico da LS

Durante a inspeção, descobrimos três razões básicas:

- Efeito "Edge Hard Edge":A energia de corte focada do feixe de laser produzirá uma zona muito fina, mas anormalmente dura (zona afetada pelo calor) na borda do corte, muito além da dureza do material pai, e as torneiras normais não conseguem sequer cortá-lo.

- "Arma errada":Em geralHSS TAPSNão são difíceis e difíceis o suficiente para suportar esse endurecimento local, e forçá -los a batalha levará ao "fracasso".

- "Remoção de escória ruim":A ranhura reta torce que os técnicos usam são de efeito ruim de remoção de chips, e os chips atolam no canal estreito, resultando em bloqueio e bloqueio de uma só vez, e finalmente quebram.

Emergência "Liberação da Mina":Primeiro, orie os clientes para remover as torneiras quebradas com segurança e recomendar o uso de brocas de faísca elétrica (EDM) ou de carboneto super duro, evitando cuidadosamente danos ao corpo da peça.

"Arma" recomendada:Não hesitamos e recomendamos diretamente a torneira da ranhura em espiral (co -flauta em espiral de CO HSS) projetada para aço inoxidável. O design da ranhura em espiral pode efetivamente descarregar chips como um "transportador de parafuso", e o material contendo cobalto fornece "armadura" para resistir ao endurecimento. Ao mesmo tempo, enfatiza que o óleo de corte contendo enxofre de alta qualidade deve ser usado para lubrificação e resfriamento adequados.

Transmitindo "método cardíaco":Fornece parâmetros claros de processo: "Sempre use um mandril rígido (para evitar agitar a faca dobrável), reduza a velocidade em cerca de 1/3 e verifique se o óleo de corte é continuamente e adequadamente derramado novanguarda da torneira. "

Resultados: da borda de sucata à montagem perfeita

O cliente seguiu estritamente nosso plano e concluiu com êxito o processamento de orifícios rosqueados M10 nas peças recém -cortadas. Os fios são suaves, regulares e de alta precisão, combinando perfeitamente com o apoio para os pés do cromo.

Valor: Nossa intervenção profissional impediu o cliente de perder peças personalizadas de ponta no valor de centenas de dólares novamente e economizou muito tempo de retrabalho. O cliente percebeu profundamente que escolherServiço de corte a laser de LSnão está apenas comprando peças de corte de precisão, mas também obtendo um parceiro de engenharia que entende materiais, processos e todo o processo de montagem. O valor que fornecemos executa através de toda a cadeia de fabricação do design à implementação.

Apocalipse central:

A fabricação não é um link isolado, mas uma cadeia intimamente conectada.Escolhendo um fornecedorQuem conhece apenas o corte e a escolha de um parceiro de engenharia que entende as propriedades de corte, o material e os subsequentes desafios de processamento e montagem levarão a um mundo de diferença na qualidade do produto, eficiência da produção e taxa de sucesso do projeto.LS está comprometido em se tornar seu parceiro de engenharia confiável.

Perguntas frequentes- todas as suas perguntas sobre tapping

1. Como usar um toque para tocar corretamente?

As etapas importantes para corrigir a batida incluem: Primeiro, perfure um orifício inferior do tamanho exato de acordo com a especificação do encadeamento (muito grande ou muito pequeno, resultará em falha). Segundo, certifique -se de usar um guia ou inspeção visual para garantir que a torneira seja absolutamente perpendicular à superfície da peça de trabalho. Ao operar, use a chave de tapa para girar meia curva para uma curva completa no sentido horário e gire -o no sentido anti -horário de 1/4 para quebrar as fichas para evitar o tolo. Use um fluido de corte adequado (como óleo do motor, emulsão ou óleo de toque especial) para lubrificação e resfriamento durante todo o processo. Para orifícios mais profundos que o diâmetro da torneira, é necessário retirar completamente a torneira regularmente para limpar os chips acumulados no orifício antes de continuar a tocar.

2. De que material tocam torneiras?

A maioria das torneiras é feita de aço de alta velocidade (HSS, aço de alta velocidade), porque possui boa dureza, resistência à resistência e desgaste e é econômico. Ao processar materiais com alta dureza, alta tenacidade ou fácil de manter a ferramenta (como aço inoxidável, liga de titânio, liga de alta temperatura), o aço de alta velocidade de cobalto (HSS-Co) com melhor desempenho é frequentemente usado. Melhora a dureza vermelha e a resistência ao desgaste adicionando elementos de cobalto. Para produção em massa ou materiais extremamente difíceis de processar, são utilizadas torneiras mais caras, mas mais duras e mais eficientes, são usadas torneiras de carboneto sólidas.

3. Qual é a diferença entre torneiras, matrizes e cortadores de moagem de threads?

Todos os três são ferramentas de processamento de roscas, mas seus usos e princípios são diferentes: as torneiras (TAP) são usadas especificamente para cortar roscas internas em orifícios pré-perfurados e são cortados e formados por rotação e extrusão. As matrizes (matrizes) são usadas para cortar roscas externas na superfície externa das barras ou tubos cilíndricos e geralmente são instalados em chaves de matriz para uso. Uma fábrica de threads é uma ferramenta de usinagem CNC de vários dentes que pode processar roscas internas e externas, movendo o movimento de interpolação em espiral da máquina-ferramenta. É altamente flexível e é especialmente adequado para fios grandes, orifícios cegos, fios fora do padrão ou materiais rígidos, mas os custos de equipamento e programação são relativamente altos.

Resumo

Fazendo suas próprias torneirasé sem dúvida uma prática valiosa para obter uma compreensão mais profunda dos princípios das ferramentas, mas também demonstra vividamente o excelente valor defabricação profissional. Para qualquer projeto que busque precisão, projeto geométrico preciso, seleção rigorosa de materiais e processos precisos de tratamento térmico são elementos indispensáveis - essas são as alturas profissionais difíceis de alcançar no campo de bricolage.

Não deixe que um pequeno problema de fio se torne um obstáculo para o seu design sofisticado e de alto valor!Em ls, não apenas fornecemos serviços de corte a laser on -line líderes do setor e preços altamente competitivos, mas também oferecemos sabedoria de engenharia durante todo o processo de "seleção de materiais - processamento e fabricação - montagem final". Envie seu arquivo de design agora e vamos trabalhar juntos para garantir que todos os detalhes do seu trabalho sejam perfeitos!

📞tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série LSNão há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede LS. É responsabilidade do compradorRequer cotação de peçasIdentifique requisitos específicos para essas seções.Entre em contato conosco para obter mais informações.

Equipe LS

LS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em alta precisãoUsinagem CNC,Manufatura de chapa metal,Impressão 3D,Moldagem de injeção,Carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de pequeno volume ou a personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherLS TechnologyIsso significa eficiência de seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.lsrpf.com