Questo disegno di progettazione è un "contratto tecnico" agli occhi del produttore : le sue linee e annotazioni definiscono direttamente il costo, il ciclo e la qualità.

Questo articolo prende come esempio il telaio di precisione in alluminio, analizzando i dettagli chiave del disegno (raggi, tipologie di fori come fori svasati/passanti, profondità della scanalatura) , evidenziando come influiscano significativamente sui costi di produzione, sui tempi di consegna e sulla resistenza del prodotto finito . Piccole scelte progettuali hanno conseguenze enormi.

Progettato per progettisti e ingegneri di prodotto, aiuta a passare dal " design thinking " al " manufacturing expert thinking ". Comprendere questi " linguaggi di produzione " consente di controllare budget e qualità all'origine della progettazione, evitando rilavorazioni successive.

Questa è la chiave per ottenere una "supply chain semplificata: ottenere un prezzo unico per la lavorazione degli ingranaggi e l'alloggiamento". Quando il progetto "parla" accuratamente il "linguaggio" dell'esecuzione efficiente da parte dei produttori, requisiti complessi possono essere integrati e ottimizzati e la risposta della supply chain è più agile e trasparente. Comprendere il linguaggio di produzione è la chiave principale per controllare i costi e l'efficienza della supply chain . Iniziamo l'analisi approfondita.

Ecco cosa imparerai:

- Regola di decisione sui materiali in 60 secondi: definire rapidamente lo standard di riferimento tra alluminio / acciaio inossidabile /plastica e bilanciare costi e prestazioni.

- Codici dei costi nascosti di tre importanti caratteristiche di progettazione: come la lavorazione di tasche profonde, il raggio di raccordo e i processi di tipo foro influiscono direttamente sul preventivo.

- Guida per evitare le insidie della lavorazione a 5 assi: quando è sufficiente una lavorazione a 3 assi? Quando è necessario un upgrade? Analisi dei punti critici per risparmiare immediatamente il 30% sui costi.

- Analizzando i 5 elementi principali dei preventivi professionali: dai costi di programmazione una tantum agli sconti a livelli, comprendi la logica di fondo di ogni costo.

- Il tocco finale del trattamento superficiale: analisi di casi concreti di sabbiatura + anodizzazione , come uno spessore di 0,1 mm influisce sulla durata e sull'estetica.

- La FAQ definitiva dalla linea di produzione: conquistare i campi minati dell'"angolo interno a raggio zero" e della "tolleranza della filettatura del foro cieco" in cui persino gli ingegneri tendono a inciampare.

Ora, scopri la logica alla base del design: i costi e diventa il principale decisore del controllo dei costi della supply chain.

La pietra angolare del materiale: perché assomiglia all'alluminio?

Esaminando questo componente lavorato con precisione, le sue caratteristiche estetiche ci forniscono importanti indizi sul materiale. L'analisi visiva mostra che la superficie del componente presenta una tipica lucentezza metallica e un'attenta analisi dei segni di lavorazione (come linee di fresatura e bordi di foratura) mostra che le sue caratteristiche sono altamente coerenti con le prestazioni di lavorazione delle leghe di alluminio , in particolare dei gradi 6061-T6 . I segni, le proprietà riflettenti e la texture lasciati da questa lega dopo la lavorazione rappresentano una base affidabile per ingegneri o operatori esperti per identificare il materiale. Pertanto, sulla base di queste significative caratteristiche visive, siamo altamente certi che il componente sia realizzato in lega di alluminio 6061-T6.

Perché allora scegliere l'alluminio invece dell'altrettanto comune acciaio inossidabile o materiali plastici tecnici? La scelta nasce dall'abbinamento delle proprietà fondamentali dei diversi materiali con i requisiti applicativi:

Perché scegliere l'alluminio? Confronto tra acciaio inossidabile e materiali plastici tecnici:

| Caratteristiche | Alluminio (ad esempio 6061-T6) | Acciaio inossidabile | Materie plastiche ingegneristiche (ad esempio Delrin, PEEK) |

|---|---|---|---|

| Peso | Leggero (riduzione significativa del peso) | Pesante | Il più leggero |

| Forza/rigidità | Elevato rapporto resistenza/peso | Massima resistenza/rigidità | Inferiore |

| conduttività termica | Buono (buono per la dissipazione del calore) | Medio | Isolamento |

| Lavorabilità | Eccellente (facile da elaborare, efficiente, a basso costo) | Scarso (difficile, costo elevato) | Buono (ma attenzione alle deformazioni/sbavature) |

| Trattamento superficiale | Flessibile e facile (ad esempio anodizzazione) | Opzionale (costo più elevato) | Limitato |

| Resistenza alla corrosione | Buono (migliorato dopo l'anodizzazione) | Eccellente | Dipende dal materiale |

| Costo | Basso costo combinato di materiali e lavorazione | Elevato costo dei materiali e della lavorazione | Costo variabile del materiale (il PEEK è molto alto) |

L'alluminio 6061-T6 è la scelta ideale per questo componente grazie alla sua eccellente leggerezza, resistenza, conduttività termica e, soprattutto, alle eccellenti prestazioni di lavorazione (elevata efficienza, basso costo) e al buon rapporto costo-efficacia complessivo. Sebbene l'acciaio inossidabile sia più resistente e resistente alla corrosione, è troppo difficile e costoso da lavorare; sebbene i materiali plastici tecnici siano leggeri e isolanti, mancano di resistenza e rigidità. La lucentezza e le marcature visive sono l'incarnazione delle caratteristiche di facile lavorazione dell'alluminio . La scelta del materiale determina fondamentalmente il costo di produzione.

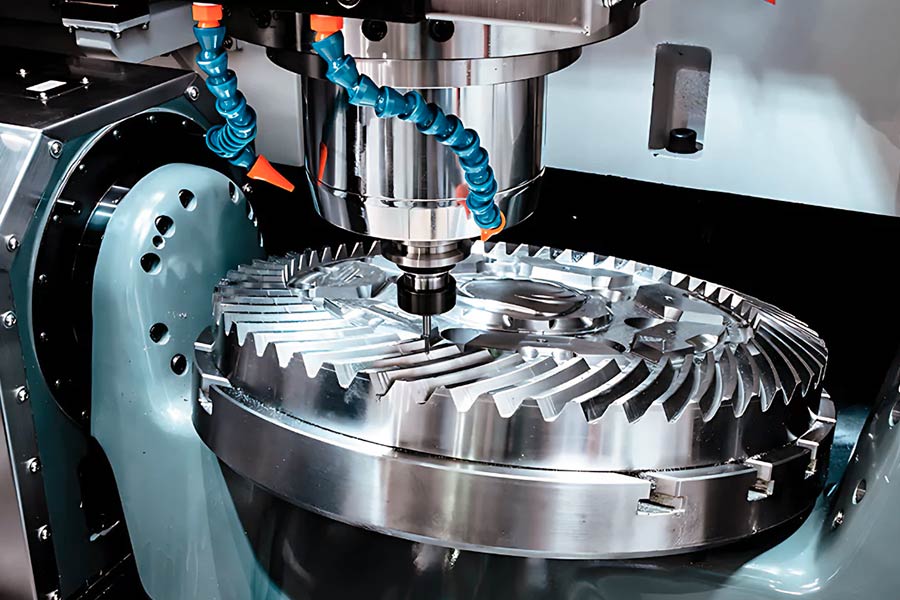

Tecnologia di base: l'arte della fresatura CNC a 3 assi

1. Analisi di applicabilità del processo

- Superficie piana: è possibile ottenere una lavorazione efficiente con una fresa frontale in una sola passata e il movimento lineare X/Y/Z della macchina utensile a 3 assi soddisfa pienamente le esigenze.

- Foro verticale: è possibile eseguire il foro con una fresa o un trapano standard direttamente lungo l'avanzamento dell'asse Z senza regolazione dell'angolo.

- Scanalatura rettangolare: la fresa è realizzata mediante taglio a strati (taglio verso il basso sull'asse Z) con passata di contorno sugli assi X/Y e il processo è maturo e stabile.

2. Vantaggio economico

- Basso costo delle attrezzature: il costo di acquisto e manutenzione delle macchine utensili CNC a 3 assi è molto inferiore a quello delle macchine a 5 assi e la soglia operativa è bassa.

- Programmazione e serraggio semplificati: non è richiesto alcun posizionamento multi-angolo complesso e la maggior parte delle lavorazioni delle caratteristiche può essere completata in un solo serraggio, riducendo i tempi di lavorazione.

- Elevato utilizzo del materiale: riduzione degli sprechi grazie all'ottimizzazione del percorso utensile, adatto alla produzione di massa.

3. Quando è necessario passare alla lavorazione a 5 assi?

- Superficie complessa: se il pezzo contiene superfici non ortogonali (come pale di turbine, forme organiche), è necessario un collegamento a 5 assi per evitare interferenze con l'utensile e garantire la precisione.

- Caratteristiche laterali: i fori/scanalature che non sono perpendicolari al piano di riferimento (ad esempio i fori inclinati e le sporgenze delle pareti laterali) richiedono la rotazione del pezzo in lavorazione per regolare l'angolo di lavorazione.

- Requisiti di alta precisione: per aree difficili da raggiungere, come cavità profonde e spazi stretti, la lavorazione a 5 assi può ottimizzare la posizione dell'utensile per migliorare la qualità della superficie.

4. Economia di processo di questo progetto

- Evitare caratteristiche costose: adottare rigorosamente una geometria ortogonale (tutti i fori sono perpendicolari e le pareti laterali delle scanalature sono parallele all'asse principale) per evitare requisiti di lavorazione laterale.

- La struttura a gradini sostituisce le superfici curve: utilizza più gradini piani per ottenere variazioni di altezza (come il fondo della scanalatura nella figura), il che è più efficiente del 50% rispetto alla lavorazione di superfici curve.

- Confronto dei costi: se si utilizza invece la lavorazione a 5 assi , il costo per pezzo può aumentare di 2-3 volte. Questa soluzione garantisce un'elevata convenienza grazie ai vincoli di progettazione.

Questa parte è un progetto tipico per la fresatura a 3 assi: sostituisce i vincoli geometrici con significativi vantaggi in termini di costi, dimostrando che semplificare il percorso del processo può diventare un fattore di competitività fondamentale.

Il diavolo è nei dettagli: analisi dei costi delle caratteristiche di progettazione

1. Tasche profonde vs. scanalature poco profonde

(1) Problemi principali: rimozione del materiale e stabilità dell'utensile.

(2) Fattori di costo:

Tempo di lavorazione: la rimozione di grandi quantità di materiale richiede percorsi di fresatura più lunghi e velocità di avanzamento più lente. Il tempo è uno dei principali fattori determinanti per i costi.

Sporgenza utensile: la lavorazione di tasche profonde richiede utensili più lunghi. Maggiore è la sporgenza:

Minore è la rigidità dell'utensile, maggiore è la sua predisposizione alle vibrazioni, con conseguente riduzione della qualità della superficie e difficoltà nel garantire le tolleranze dimensionali.

I parametri di taglio (velocità, avanzamento) devono essere notevolmente ridotti per evitare la rottura dell'utensile o vibrazioni eccessive, che rallentano ulteriormente la velocità di lavorazione.

L'usura degli utensili aumenta, con conseguente aumento dei costi e dei tempi di sostituzione degli utensili.

(3) Raccomandazioni del DFM:

Ridurre al minimo la profondità delle tasche: progettare tasche il più possibile poco profonde, mantenendo al contempo la funzionalità.

Considerare le alternative: più cavità poco profonde possono sostituire una cavità profonda? Strutture saldate/assemblate possono sostituire la fresatura integrale?

Progettazione a gradini: se la profondità è inevitabile, si può prendere in considerazione la progettazione a gradini per consentire una lavorazione graduale con utensili più corti.

2. Raggio dell'angolo interno

(1) Problema centrale: limitazioni della geometria dell'utensile.

(2) Fattori di costo:

Trappola del "raggio zero": l'angolo interno perfettamente affilato (R=0) sul disegno di progetto non può essere ottenuto con la fresatura standard. La fresa è cilindrica e lascerà inevitabilmente un raccordo con un raggio pari al raggio dell'utensile.

Post-elaborazione costosa: se la funzione deve essere uno spigolo vivo o un raccordo molto piccolo (R < il raggio minimo disponibile dell'utensile), allora:

Elettroerosione (EDM): attrezzatura molto dispendiosa in termini di tempo e denaro, che aumenta significativamente il costo dei pezzi e i tempi di consegna.

Pulizia manuale degli angoli: incoerente, inefficiente, difficile da controllare nella qualità e con maggiori costi di manodopera.

(3) Il costo di un piccolo raggio:

Anche se il raggio è maggiore di zero ma molto piccolo (ad esempio R0,1 mm), è necessario utilizzare uno strumento estremamente fine, con il risultato:

- Velocità di lavorazione estremamente lenta (gli utensili piccoli devono avere un avanzamento basso).

- L'utensile si rompe molto facilmente, aumentando i costi e il rischio di interruzione della produzione.

- Sono necessari più percorsi di finitura.

(4) Raccomandazioni del DFM:

Specificare un raggio di raccordo interno ragionevole e sufficientemente ampio: questo è uno degli standard fondamentali per un DFM eccellente. Il raggio dovrebbe essere maggiore o uguale a 1,2 - 1,5 volte il raggio dell'utensile utilizzato per la profondità di lavorazione prevista nell'area (lasciando spazio per la selezione dell'utensile).

Raggio uniforme: utilizzare il più possibile lo stesso raggio di raccordo sul pezzo per ridurre il numero di cambi utensile.

Comunicare con la parte incaricata dell'elaborazione: comprendere la libreria di utensili più comunemente utilizzata e progettare il raggio in modo che corrisponda ai loro utensili standard (ad esempio R3 mm, R5 mm è migliore di R3,17 mm).

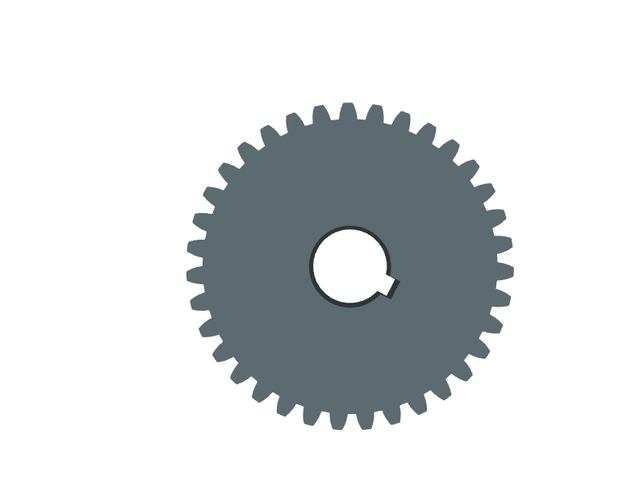

3. Tipi di fori

(1) Problemi fondamentali: complessità del processo e numero di strumenti necessari.

(2) Fattori di costo:

①Fori passanti:

Il più semplice ed economico. Solitamente si esegue in una sola passata con un trapano (potrebbe essere necessario un trapano centratore).

Costi più bassi e elaborazione più rapida.

2. Svasature/svasature:

Processi aggiuntivi: è necessario prima forare, quindi utilizzare una svasatrice/svasatrice speciale per realizzare la svasatura/conicità.

Aumento del tempo di cambio utensile: ogni cambio utensile consuma tempo di funzionamento della macchina utensile (anche il cambio utensile automatico richiede da diversi secondi a più di dieci secondi, il che può essere considerevole nella produzione in serie).

Aumento dei costi e della gestione degli utensili: sono necessari utensili speciali aggiuntivi.

Il costo è notevolmente più elevato rispetto ai fori passanti (può aumentare il rapporto tempo/costo del 50%-100% o più, a seconda della profondità e della quantità).

③ Fori filettati:

La maggior parte dei processi: di solito richiedono: foratura → (eventualmente smussatura) → maschiatura.

Processi ad alto rischio: il maschio è soggetto a rotture durante la maschiatura (soprattutto per filettature piccole, filettature profonde e materiali duri). Se si rompe all'interno del foro, è molto difficile da maneggiare e può causare lo scarto del pezzo.

Attrezzature/utensili speciali: sono necessari maschi (manuali, meccanici, per estrusione, ecc.) e potrebbero essere necessari dispositivi di maschiatura o cicli di maschiatura specifici.

Bassa velocità: la velocità di tocco è relativamente bassa.

Costo più elevato: significativamente più elevato rispetto ai fori passanti e ai fori svasati, è uno dei tipi di lavorazione dei fori più costosi (ad eccezione delle filettature molto larghe/profonde). Le filettature profonde, le filettature a passo fine e i fori ciechi sono più costosi e rischiosi.

(3) Raccomandazioni del DFM:

Preferire i fori passanti.

Utilizzare fori svasati/svasati con cautela per assicurarsi che siano funzionalmente necessari. Valutare se è possibile utilizzare rondelle al posto dei fori svasati.

buchi.

Ridurre al minimo il numero di fori filettati e valutare le alternative:

È possibile utilizzare fori passanti + dadi/prigionieri?

È possibile utilizzare viti autofilettanti (per materiali specifici e requisiti di resistenza)?

È possibile utilizzare dadi autobloccanti, inserti filettati, ecc.?

Ottimizzare la progettazione del thread:

Evitare fori ciechi con profondità eccessiva (profondità non superiore a 1,5-2 volte il diametro del foro).

Dare priorità ai fili grossi (più facili da lavorare rispetto ai fili fini).

Assicurarsi che la dimensione del foro inferiore sia corretta.

Progettare i sottosquadri necessari (in basso) o introdurre smussi (in alto).

Quali sono i segreti per ottenere preventivi precisi?

1. Come funziona la piattaforma di preventivo immediato

Carica modello: invia file 3D in formato STEP/IGS per definire la geometria.

Analisi AI: identifica automaticamente le caratteristiche di lavorazione (fori, superfici, ecc.) e valuta la complessità e la producibilità.

Parametri di input: selezionare materiale, quantità, post-elaborazione (ad esempio anodizzazione).

Genera preventivo: il sistema integra i dati, calcola i costi e genera un preventivo.

2. Interpretazione del preventivo: analisi approfondita oltre il prezzo totale

Un preventivo professionale per una lavorazione CNC non si limita a un prezzo totale finale. Dovrebbe analizzare in modo chiaro la struttura dei costi, consentire all'utente di capire dove vengono spesi i soldi e fornire una base per ottimizzare la progettazione o la strategia d'ordine. Di seguito è riportata un'interpretazione dettagliata dei componenti chiave e del loro impatto sul prezzo finale:

Tabella di analisi dei preventivi per lavorazioni CNC professionali

| Componente di citazione | Descrizione dettagliata | Impatto sul prezzo finale | Strategia di ottimizzazione dei costi |

|---|---|---|---|

| Costo di installazione | Costo una tantum per la preparazione alla produzione dei tuoi componenti specifici. Include: - Scrittura di programmi CNC (programmazione CAM) - Preparazione e installazione di attrezzature/utensili speciali - Configurazione e debug della macchina utensile - Ispezione del primo articolo | Impatto significativo sui prezzi dei piccoli lotti/prototipi: nella produzione di pezzi singoli o di piccoli lotti, il costo di installazione assegnato a ogni parte sarà molto elevato e diventerà la parte principale del prezzo unitario. Ammortizzato nella produzione di massa: all'aumentare della quantità, il costo fisso di installazione viene ripartito su più parti e il costo ammortizzato per pezzo diminuisce drasticamente. | Piccoli lotti: accetta un prezzo unitario più alto. Batch: aumentare la quantità per diluire il costo di installazione dell'unità. |

| Costo del materiale | Il costo del pezzo grezzo originale (blank) necessario per produrre un pezzo. Dipende da: - Tipo di materiale (alluminio, acciaio, titanio, plastica, ecc. hanno enormi differenze di prezzo) - Grado del materiale - Dimensioni e volume del pezzo grezzo richiesto - Prezzo di mercato attuale delle materie prime | Costo base: è il punto di partenza del costo parziale. Differenza significativa: la differenza di costo tra materiali diversi può essere di diverse volte o addirittura di decine di volte (ad esempio tra alluminio comune e lega di titanio). Impatto delle dimensioni del pezzo grezzo: la necessità di pezzi grezzi più grandi per elaborare parti complesse o soddisfare i requisiti di serraggio comporterà un aumento dei costi e degli sprechi dei materiali. | Selezione del materiale: scegliere il materiale più conveniente, rispettando al contempo i requisiti prestazionali. Progettazione: ottimizzare la progettazione per ridurre il volume/gli sprechi di materiale (ad esempio, progettazione di forme quasi nette). |

| Tempo di lavorazione | Il tempo impiegato da una macchina CNC per tagliare effettivamente il materiale e realizzare un pezzo. È il principale fattore di costo. Dipende da: - Complessità della geometria della parte: più caratteristiche ci sono, più è complessa (cavità profonde, fessure strette, piccole caratteristiche, tolleranze strette), più sono curve le superfici, più lungo e lento è il percorso di lavorazione. - Lavorabilità del materiale: i materiali duri e appiccicosi richiedono velocità di taglio più lente. - Operazioni di lavorazione richieste: 3 assi vs. multiasse (4 assi/5 assi), se è richiesto un serraggio multiplo. - Produttività: tempo di lavorazione per pezzo moltiplicato per la quantità. | Voce di costo più elevata: in genere il 40%-60% o più del costo totale. Altamente sensibile: un piccolo aumento della complessità può comportare un aumento significativo del tempo di elaborazione. Effetto lineare della quantità: i costi del tempo di elaborazione aumentano linearmente con la quantità (costo unitario di tempo * tempo unitario * quantità). | Semplificazione della progettazione: riduzione delle caratteristiche complesse non necessarie, aumento del raggio d'angolo interno consentito ed evitare cavità profonde e scanalature strette. Razionalizzazione delle tolleranze: contrassegnare le tolleranze rigorose solo nei punti chiave. Considerare la progettazione per la producibilità (DFM): considerare in anticipo l'efficienza e la difficoltà di elaborazione durante la progettazione. |

| Costo di finitura | Il costo dei trattamenti superficiali eseguiti dopo la lavorazione di un pezzo. Opzioni comuni: - Anodizzazione (dura/decorativa) - Sabbiatura (finitura opaca o testurizzata) - Verniciatura a polvere - Placcatura - Passivazione (acciaio inossidabile) - Lucidatura - Marcatura laser | Facoltativo ma importante: le parti non funzionali potrebbero non essere necessarie, ma sono spesso essenziali per l'estetica, la resistenza alla corrosione, la resistenza all'usura, funzioni specifiche (conduttività, lubrificazione). Costi aggiuntivi: i costi vengono addebitati per pezzo o lotto, il che aumenta il costo per pezzo. Sono molteplici i fattori che incidono: il costo dipende dal tipo di processo, dall'area di copertura (a volte), dai requisiti di colore, dagli standard di trattamento, ecc. | Seleziona in base alle esigenze: scegli solo la finitura necessaria per la funzionalità o l'aspetto. Standardizzare: potrebbe essere più economico scegliere processi e colori standard comunemente utilizzati dai fornitori. |

| Sconti sul volume | All'aumentare della quantità ordinata, il prezzo unitario offerto dal fornitore diminuisce. Ciò è dovuto principalmente a: - Diluizione dei costi di installazione: i costi di installazione fissi vengono suddivisi tra più parti. - Maggiore efficienza produttiva: la produzione continua riduce i tempi non necessari al taglio, come il cambio utensile e la messa a punto. - Vantaggi nell'approvvigionamento dei materiali: l'acquisto all'ingrosso di materie prime può comportare sconti. - Effetto curva di apprendimento: i lavoratori diventano più abili nelle operazioni. | Leve chiave per ridurre i costi: ha un impatto enorme sui progetti di produzione di massa ed è uno dei modi più efficaci per ridurre i costi unitari. Relazione non lineare: il calo del prezzo unitario è solitamente più significativo quando la quantità è piccola e, man mano che la quantità continua ad aumentare, il calo rallenta gradualmente. | Quantità pianificata: in base alla domanda effettiva e al budget, provare ad aumentare la quantità di produzione una tantum per ottenere sconti. Strategia di richiesta: puoi richiedere preventivi di diversi livelli di quantità (ad esempio 1, 10, 50, 100, 500 pezzi) per il confronto |

3 punti chiave per leggere le citazioni

- Considerare il costo unitario: è più importante del prezzo totale, soprattutto quando si confrontano diversi fornitori.

- Analizzare la struttura dei costi: identificare le principali cause dei prezzi elevati (materiali? complessità? piccoli lotti?).

- Verificare la coerenza dei parametri: confermare che materiali/quantità/post-elaborazione corrispondano ai requisiti.

Suggerimento: un preventivo immediato è una stima efficiente e le parti complesse richiedono una revisione manuale; la semplificazione della progettazione è il fulcro della riduzione dei costi.

Un preventivo accurato si basa sull'inserimento completo del modello + dei parametri; la chiave per la riduzione dei costi risiede nell'ottimizzazione della complessità della progettazione e nella pianificazione razionale dei lotti.

Importanza della finitura superficiale

Panoramica del confronto dei processi di trattamento superficiale

| Tipo di elaborazione | Funzione principale | Impatto sui costi | Scenari applicativi tipici |

|---|---|---|---|

| Sabbiatura | Texture opaca uniforme, che copre i segni di lavorazione | Medio (dipendente dall'attrezzatura) | Parti estetiche, custodie per dispositivi portatili |

| Anodizzazione | Migliora la durezza/resistenza alla corrosione, fornisce colori intensi | Medio-alto (processo complesso) | Elettronica di consumo, componenti aerospaziali |

| Trafilatura | Texture diretta, migliora la texture del metallo | Medio-alto (manuale, richiede molto tempo) | Pannelli decorativi, elettrodomestici di alta gamma |

| Lucidatura | Specchio ad alta lucentezza, migliora la qualità visiva | Alto (processo di classificazione) | Gioielli, parti di lusso |

| Verniciatura a polvere | Protezione forte, rivestimento spesso con colori opzionali | Basso-medio (vantaggio del lotto) | Parti strutturali esterne, attrezzature industriali |

1. La fondamentalità dei materiali e dei processi

La lega di alluminio è più costosa del 30%-50% rispetto all'acciaio comune, ma può raggiungere il valore complessivo di leggerezza e resistenza alla corrosione tramite anodizzazione.

Il tempo di lavorazione CNC è direttamente proporzionale al costo: le cavità profonde e strette (>4 volte il diametro) richiedono utensili più lunghi, il che aumenta il tempo di oltre il 40%.

2. Leva di costo del principio DFM

Filetto ragionevole: ≥R0,5 mm evita utensili personalizzati (costo ↑200%);

Evitare tasche profonde: una profondità ≤3 volte la larghezza può ridurre la necessità di elaborazione multiasse;

Spessore uniforme della parete: differenze >20% comportano rischi di deformazione e aumentano i costi di post-lavorazione.

3. Compromesso tra trattamento superficiale e tolleranza

La sabbiatura può coprire i segni degli utensili CNC (eliminando la lavorazione di precisione), ma ridurrà la precisione dimensionale di ±0,1 mm;

Il costo della lucidatura a specchio di grado medico (Ra≤0,2μm) è 5 volte superiore a quello della normale sabbiatura e la necessità deve essere valutata attentamente.

La tua decisione di progettazione è il più potente controllore dei costi: dalla scelta del materiale all'impostazione della tolleranza di 0,01 mm, ogni dettaglio viene firmato per il preventivo finale.

Riepilogo

In un mercato competitivo, efficienza e controllo dei costi sono cruciali. Un'approfondita auto-riflessione durante la fase di progettazione, che metta in discussione la necessità di ogni caratteristica e valuti la razionalità di ogni tolleranza, può non solo ottimizzare le prestazioni del prodotto, ma anche rimodellare l'efficienza della supply chain. Questa progettazione snella è la chiave fondamentale per sbloccare la quotazione integrata di ingranaggi e alloggiamenti.

Scegliendo un unico partner strategico che si occupi di tutte le tue esigenze, avrai:

- Semplificazione dei processi: elimina l'onere di gestire più fornitori;

- Ottimizzazione dei costi: miglioramenti nella progettazione e nell'approvvigionamento integrato raddoppiano la riduzione dei costi;

- Costanza qualitativa: standard unificati garantiscono l'affidabilità del prodotto.

Prima di inviare un progetto per un preventivo la prossima volta, rivedi il tuo modello alla luce di questo articolo. Chiediti: questa caratteristica è necessaria? Questa tolleranza può essere allentata? Ponendoti queste domande, non solo otterrai un preventivo migliore, ma anche un prodotto finale più perfetto.

Non lasciare che una supply chain complessa rallenti il tuo ritmo di innovazione. Inizia con l'ottimizzazione del design e un preventivo consolidato per dare il via al tuo percorso di semplificazione!

Contatta subito il nostro team per sottoporci il tuo progetto ben studiato!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com