Machen Sie sich beim Gewindeschneiden immer noch Sorgen über Kegelbrüche, Gewindeverschleiß und mangelhafte Spanabfuhr? Besteht bei der Bearbeitung eines kritischen Gewindes die Gefahr, dass ein teures Werkstück verschrottet wird? Diese Schwachstellen herkömmlicher Gewindeschneidverfahren , wie geringe Standzeiten, reduzierte Zähigkeit und ein hohes latentes Gefahrenpotenzial für wertvolle Teile, beeinträchtigen die Rentabilität und Effizienz Ihrer Fertigung gnadenlos.

Um dieses Dilemma zu lösen, empfiehlt LS Manufacturing dringend das Gewindefräsen, eine hervorragende Wahl für die moderne CNC-Bearbeitung . Es ist mehr als nur ein Prozessersatz; es ist eine Revolution in der Fertigungsphilosophie. Mit sauberem Spanbruch, spanfreiem Gewindeschneiden, der erstaunlichen Vielseitigkeit, mit einem Werkzeug eine große Bandbreite an Gewindegrößen herstellen zu können, sowie erhöhter Präzision und Oberflächengüte befreit das Gewindefräsen Zehntausende von Herstellern von der Abhängigkeit vom Gewindeschneiden. Um Ihnen Zeit zu sparen, finden Sie hier einen kurzen Überblick über die wichtigsten Schlussfolgerungen.

Vorteile des Gewindefräskerns – Kurzübersicht

| Dimension | Wichtige Punkte | Zusammenfassung |

| Kernvorteile | Prozessinnovation, flexible Fertigung. | Die Gewindeformung erfolgt durch die Steuerung der Werkzeugbewegung mittels CNC-Programmierung . Dadurch werden die Einschränkungen herkömmlicher Gewindebohrer aufgehoben und eine sehr flexible Verarbeitung erreicht. |

| Kostengünstig | Reduzieren Sie die Kosten, verbessern Sie die Effizienz und gewährleisten Sie die Sicherheit. | Mit einem einzigen Werkzeug können Gewinde unterschiedlicher Größe hergestellt werden, wodurch der Werkzeugbestand und die Werkzeugwechselzeit reduziert werden und Werkstückausschuss aufgrund von Kegelbrüchen im Wesentlichen vermieden wird. |

| Technische Vorteile | Außergewöhnliche Leistungsfähigkeit und gleichmäßiger Spanfluss. | Besonders gut geeignet zum Schneiden von schwer zerspanbaren Materialien mit hoher Härte und Gewinden mit großem Durchmesser; die seitliche Spanabfuhr überwindet perfekt das Problem der Sacklochbearbeitung, was zu einer hervorragenden Bearbeitungsgenauigkeit und Oberflächengüte führt. |

| Antragsentscheidung | Richtige Werkzeugauswahl und -bewertung. | Dabei werden kritische Parameter wie Werkzeugmaterial, Anzahl der Schneidzähne und Gewindesteigung berücksichtigt. Es eignet sich für Produktionsbedingungen mit hoher Produktvielfalt, kleinen Losgrößen, hochwertigen Werkstücken und schwer zerspanbaren Materialien. |

Gewindefräsen ist kein Prozessersatz, sondern eine Investition in die Zukunft. Die Fähigkeit, mehrere Aufgaben mit einem einzigen Werkzeug zu erledigen, die Zuverlässigkeit und Sicherheit ohne Kegelbruch sowie die hervorragende Fähigkeit, auch schwer zu bearbeitende Materialien zu bearbeiten, steigern die Wettbewerbsfähigkeit von Unternehmen hinsichtlich Werkzeugmanagement, Produktionseffizienz und Qualitätskosten. Daher ist es unerlässlich für eine intelligente und effiziente Fertigung.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Fertigungsexperten

Die Köpfe hinter diesem Leitfaden verfügen über mehr als ein Jahrzehnt Erfahrung und Wissen in der CNC-Bearbeitung und im Gewindefräsen der technischen Abteilung von LS Manufacturing. Wir sind keine theoretischen Berater, sondern Partner, die vor denselben Fertigungsherausforderungen stehen wie Sie.

Die erfahrenen Ingenieure von LS Manufacturing verfügen über jahrelange Erfahrung in der Luft- und Raumfahrt, der Herstellung hochwertiger Energieanlagen und der Präzisionsmedizintechnik und können auf direkte persönliche Erfahrung bei der Überwindung tausender Probleme bei der Gewindebearbeitung in schwer zerspanbaren Materialien wie Hochtemperaturlegierungen und Titan zurückgreifen.

LS Manufacturing half einem Kunden, das Problem der Spanentfernung bei tiefen Sacklöchern über M36 durch herkömmliches Gewindeschneiden zu lösen . Mithilfe einer kundenspezifischen Gewindefräslösung konnte LS Manufacturing außerdem die Erfolgsquote bei der Gewindebearbeitung einer Turbinenscheibenkomponente aus einer Hochtemperaturlegierung von 78 % auf über 99,9 % steigern.

Dieser Leitfaden, der auf den direkten Erfahrungen von LS Manufacturing basiert und aus Tausenden von Misserfolgen und Erfolgen destilliert wurde, soll einen kurzen, zuverlässigen und effizienten Bearbeitungspfad bieten.

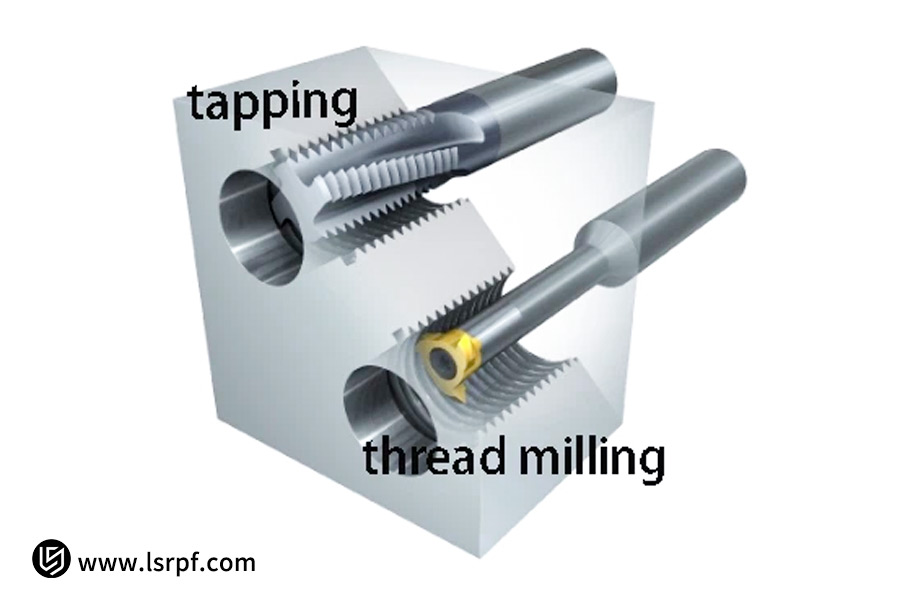

Warum ist Gewindefräsen eine Alternative zum Gewindeschneiden?

Herkömmliches Gewindeschneiden, beispielsweise mit einem festen Schlüssel zum Öffnen eines Schlosses, ist stark eingeschränkt und birgt große Gefahren. Gewindefräsen hingegen ist vergleichbar mit einem Universalschlüssel. Mithilfe der CNC-Technologie ermöglicht es den Übergang von der „starren“ zur „flexiblen“ Bearbeitung und überwindet so die grundlegenden Engpässe des Gewindeschneidens. Die grundlegendsten Unterschiede zwischen beiden Verfahren werden im Folgenden verglichen:

| Merkmale | Traditionelles Gewindebohren | Gewindefräsen |

| Verarbeitungsprinzip | Der axiale Vorschub der Spindel und die Gewindesteigung müssen genau synchronisiert sein. | Eine dreiachsige CNC-Maschine nutzt die Werkzeugmaschineninterpolation, um einen spiralförmigen Werkzeugpfad zu erreichen. |

| Werkzeugflexibilität | Eine Gewindespezifikation kann allein durch einen Gewindebohrer hergestellt werden. | Ein Werkzeug kann mehrere Gewinde mit gleicher Steigung, aber unterschiedlichem Durchmesser erzeugen. |

| Präzise Steuerung | Wird durch den Gewindebohrerdurchmesser bestimmt und fixiert. | Durch die Werkzeugradiuskompensation sind flexible Anpassungen im Programm möglich und der Teilkreisdurchmesser lässt sich einfach steuern. |

Die technologischen Fortschritte werden insbesondere in folgenden Bereichen umgesetzt:

1. Revolutionäres Bearbeitungsprinzip:

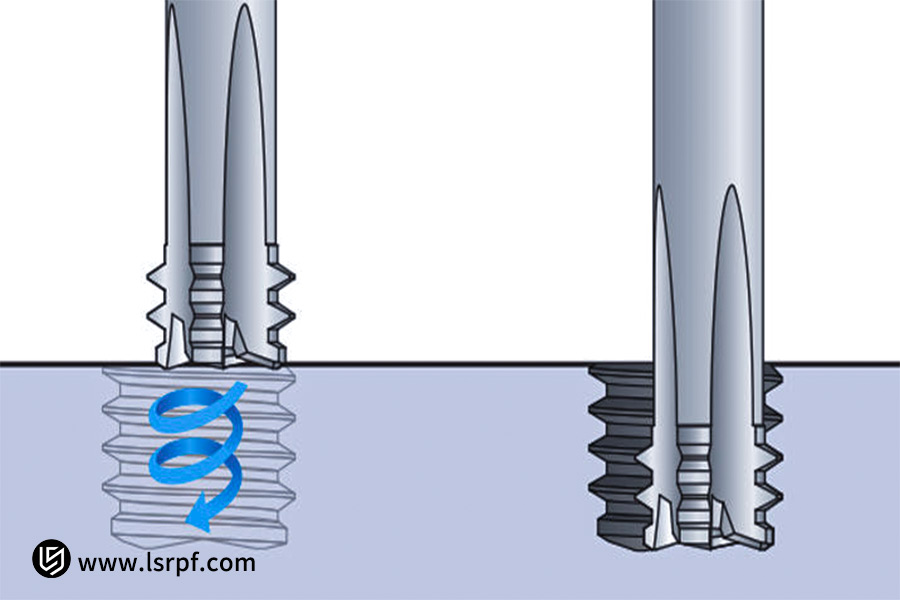

Beim Gewindefräsen wird eine dreiachsige CNC-Maschine mit Spiralinterpolationsbefehlen verwendet, um die Werkzeugbewegung in drei Achsen zu steuern und das Gewinde zu „schneiden“. Dadurch werden nicht nur die Einschränkungen durch ein enges Verhältnis von Spindelvorschub und Gewindesteigung aufgehoben, sondern auch das Risiko von Gewindebruch und Gewindeschäden durch übermäßige Axialkraft effektiv eliminiert.

2. Unübertroffene Flexibilität:

Ein Gewindefräser kann Gewindebohrungen mit unterschiedlichen Durchmessern in einer Steigung (z. B. M10×1,5 und M12×1,5 ) und sogar Rechts- und Linksgewinde fräsen. Dieser Faktor „ein Werkzeug, mehrere Anwendungen“ reduziert den Werkzeugbestand erheblich und reduziert so direkt die Werkzeugverwaltungskosten.

3. Präzise und kontrollierbare Genauigkeit:

Während der Bearbeitung können die Bearbeitungsgenauigkeit und der Flankendurchmesser des Gewindes einfach durch Anpassen des Werkzeugradius-Kompensationswerts im Programm gesteuert werden, ohne dass Werkzeuge gewechselt werden müssen. Dies ermöglicht eine einfache Maßanpassung und Toleranzkontrolle, die bei der Bearbeitung hochpräziser Teile unerlässlich ist.

Diese technologischen Vorteile machen das Gewindefräsen nicht nur zu einer Prozesswahl, sondern auch zu einem strategischen Durchbruch für die Effizienz und Zuverlässigkeit der Fertigung.

Wie können Gewindefräsen die Stückkosten für Unternehmen senken?

Die meisten Unternehmen gehen bei der Betrachtung der Stückkosten eines Werkzeugs zunächst davon aus, dass Gewindefräser teurer sind als Gewindebohrer. Eine genauere Analyse der Gesamtbetriebskosten und der langfristigen Einsparungen zeigt jedoch, dass Gewindefräsen deutlich kostengünstiger ist als herkömmliches Gewindebohren und somit eine sinnvolle Wahl zur Reduzierung der Stückkosten darstellt. Der wirtschaftliche Wert zeigt sich im Wesentlichen in den folgenden drei Aspekten:

1. Extrem lange Werkzeuglebensdauer, wodurch Ausfallzeiten und Beschaffungen reduziert werden:

Die Lebensdauer eines hochwertigen Gewindefräsers beträgt typischerweise das Zehn- oder sogar Dutzendfache der Lebensdauer eines Gewindebohrers. Dies reduziert die Ausfallzeiten durch Werkzeugwechsel und Werkzeugeinstellungen in der Serienproduktion erheblich, gewährleistet die Kontinuität der Produktion und reduziert direkt die Häufigkeit und die Gesamtkosten der langfristigen Werkzeugbeschaffung.

2. „Ein Werkzeug für mehrere Zwecke“, wodurch Lager- und Verwaltungskosten gesenkt werden:

Ein einziges Gewindefräswerkzeug kann Gewinde mit unterschiedlichem Durchmesser und gleicher Steigung sowie aus unterschiedlichen Materialien schneiden. Diese hervorragende Fertigungsflexibilität reduziert die Anzahl und Spezifikationen der Werkzeuge, die ein Unternehmen auf Lager halten muss, erheblich. Dies führt zu grundlegenden Kosteneinsparungen, einer einfacheren Werkzeugverwaltung und der Vermeidung von verstecktem Ausschuss.

3. Verbesserte Ausbeute, Vermeidung versteckter Ausschussverluste:

Durch Gewindefräsen wird der Ausschuss durch beschädigte Gewindebohrer praktisch eliminiert. Laut einer Fallstudie eines Kunden von LS Manufacturing sank der Gewindequalitätsausschuss nach der Einführung des Gewindefräsens in der Massenproduktion von Edelstahlventilkörpern nahezu auf Null. Basierend auf Werkzeug-, Arbeits- und Ausschusskosten konnten die Stückkosten um über 30 % gesenkt werden.

Der Schlüssel zur Kostensenkung durch Gewindefräsen liegt daher darin, eine höhere Anfangsinvestition gegen neue Fertigungseffizienz-, Flexibilitäts- und Ertragstechnologien einzutauschen und die Gesamtherstellungskosten um Hunderte von Prozent zu senken.

Was sind die einzigartigen Vorteile des Gewindefräsens bei der Bearbeitung von Materialien mit hoher Härte?

Beim Schneiden harter Materialien wie Titanlegierungen , gehärteten Stählen über HRC58 und Gewinden aus nickelbasierten Superlegierungen, die in der Luft- und Raumfahrtindustrie häufig verwendet werden, ist das herkömmliche Gewindeschneiden nicht nur sehr zeitaufwändig, sondern führt aufgrund mangelnder Werkzeugfestigkeit auch häufig zu Fehlern. Die Gewindefrästechnologie bietet hier ihre einzigen und unersetzlichen Vorteile. Die bessere Leistung ist vor allem auf Folgendes zurückzuführen:

1. Effiziente Schneidmethode und hochwertiges Werkzeugmaterial:

Hartmetall-Gewindefräser verfügen über einen hochfesten Körper und halten höheren Schnittkräften stand. Durch das Flankenfräsen mit hoher Werkzeugdrehzahl und Dreiachsen-Anlenkung werden Schnittgeschwindigkeiten von 80–200 m/min erreicht, die deutlich höher sind als beim Gewindeschneiden. Das hocheffiziente Schneiden steigert nicht nur die Effizienz, sondern erleichtert dank der zerkleinerten Feinspäne auch den Abtransport der Späne und verhindert so Werkzeugschäden durch Spanstau.

2. Extrem niedrige radiale Schnittkraft und hervorragender Spanbruch:

Im Gegensatz zum Gewindeschneiden zeichnet sich das Gewindefräsen durch eine extrem geringe Axialkraft aus, wodurch die Ursachen für Gewindebruch und Absplitterungen beim Schneiden von Materialien mit hoher Härte effektiv vermieden werden. Darüber hinaus ermöglicht der stabile Spanbruch einen reibungslosen und sicheren Schneidprozess und schützt Werkzeug und Werkstück.

3. Stabile Verarbeitungsumgebung und Prozesssicherung:

Hochwertiges Gewindeformen in schwer zerspanbaren Materialien wie Hochtemperaturlegierungen ist nicht allein auf ein scharfes Schneidwerkzeug zurückzuführen. Die extrem stabile Spindel und das interne Hochdruck-Kühlsystem von LS Manufacturing sorgen für eine stabile Schneidumgebung für Hartmetall-Gewindefräser. Das interne Kühlmittelsystem senkt übermäßige Temperaturen in der Schneidzone drastisch und unterstützt die Spanabfuhr, um hohe Zuverlässigkeit und Konsistenz während des gesamten Prozesses zu gewährleisten.

Angesichts der Schwierigkeiten bei der Bearbeitung von Materialien mit hoher Härte und hoher Festigkeit bietet das Gewindefräsen aufgrund seiner inhärenten Vorteile bei Werkzeugen und Verfahren einen sicheren, effizienten und qualitativ hochwertigen Gewindebearbeitungsprozess und wird daher zu einer bevorzugten Lösung zur Überwindung technischer Barrieren.

Wie lässt sich die Effizienz beim Gewindefräsen durch CNC-Programmierung maximieren?

Seine technologischen Vorteile beruhen auf der präzisen Gewindefräsprogrammierung . Sie ist weder von der Fingerfertigkeit und Intuition des Bedieners abhängig, noch standardisiert und optimiert sie den Bearbeitungsprozess durch die Abhängigkeit von dessen Fähigkeiten und Erfahrung. Durch die Verwendung präziser, wiederverwendbarer G-Code-Programme wird eine beispiellose Effizienz bei garantierter Qualität erreicht. Die Maximierung der Effizienz hängt im Wesentlichen von den folgenden drei Faktoren ab:

1. Die Beherrschung der Kernbefehle legt den Grundstein für Effizienz:

Die grundlegende Funktionsweise des Gewindefräsens beruht auf den G02/G03-Helixinterpolationsbefehlen im G-Code. Sie steuern die kreisförmige Werkzeugbewegung in der X- und Y-Achse mit linearem Vorschub in der Z-Achse und formen so präzise die Gewindenut. Die kurze und effektive Programmspur ist das Geheimnis zur Vermeidung von Leerwegen und Hochgeschwindigkeitsschnitten.

2. Nutzen Sie Systemfunktionen zur Codegenerierung mit einem Klick:

Um die Bedienung zu vereinfachen, verfügen hochwertige CNC-Systeme über leistungsstarke parametrische Programmiermodule. Der Bediener gibt einfach die Gewindeparameter (Durchmesser, Steigung und Tiefe) in die Konsole ein, und die Maschine generiert automatisch den korrekten und sicheren G-Code. Die Programmier- und Vorbereitungszeit wird deutlich reduziert und manuelle Programmierfehler werden nahezu ausgeschlossen.

3. Optimieren Sie die Werkzeugkompensationswerte, um Qualität und Flexibilität sicherzustellen:

Passen Sie während der Bearbeitung den Werkzeugradius-Kompensationswert an, indem Sie einfach den Gewindesteigungsdurchmesser einstellen und die Präzision bequem optimieren, ohne das Programm zu ändern. So können Sie mit einem einzigen Programm normale Werkzeugabnutzung anpassen oder identische Gewinde mit unterschiedlichen Toleranzen bearbeiten. Dies erhöht die Programmiereffizienz und die Flexibilität bei der Bearbeitung.

Durch die Steuerung des elementaren G-Codes, die Nutzung aller Aspekte der optimierten Automatisierungsfunktionen des CNC-Systems und die Anwendung einer anpassbaren Werkzeugkompensation können Unternehmen alle Vorteile des Gewindefräsens nutzen und gleichzeitig die Programmiereffizienz reduzieren und eine stabile und effiziente Bearbeitung ermöglichen.

Fallstudie: LS Manufacturing löst die Herausforderung der Gewindebearbeitung in Hochtemperaturlegierungen durch Gewindefräsen

In der High-End-Fertigungsindustrie verdeutlicht eine reale Anwendung von LS Manufacturing die Bedeutung der High-End-Gewindefrästechnologie. Ein Kunde aus der Luft- und Raumfahrtindustrie stand bei der Produktion kritischer Motorkomponenten vor einer scheinbar unüberwindbaren Herausforderung: Er musste eine Reihe von Tieflochgewinden in die hochgehärtete Hochtemperaturlegierung Inconel 718 fräsen.

1. Schmerzpunkt des Kunden:

Früher wurden konventionelle Gewindeschneidverfahren verwendet, doch die Werkzeugbruchrate bei Hochtemperaturlegierungen war erschreckend hoch: Bis zu 30 % der Werkzeuge brachen aus. Kontinuierlicher Kegelbruch führte nicht nur zu einer Verzehnfachung der Werkzeugkosten, sondern beeinträchtigte auch die Ausbeute teurer Werkstücke erheblich. Dies führte zu einer schlechten Bearbeitungseffizienz und beeinträchtigte den Lieferplan kritischer Projekte erheblich.

2. LS-Fertigungslösung:

Nach einer Vor-Ort-Inspektion empfahlen die Mitarbeiter von LS Manufacturing einen wirtschaftlichen Gewindefräsvorgang und führten diesen durch. Wir wählten einen Hartmetall-Gewindefräser, der speziell für die Bearbeitung hitzebeständiger Legierungen entwickelt wurde, und entwickelten auf Grundlage unserer Prozessdatenbank ein präzises G-Code-Programm mit optimierten Schnittparametern und Hochdruck-Kühlmitteltechniken, sodass ein stabiler und kontrollierbarer Bearbeitungsvorgang gewährleistet war.

3. Erfolge und Wert:

- Null Werkzeugbruchrate: Dadurch wird das Risiko einer Werkstückverschrottung durch Kegelbruch effektiv eliminiert.

- Sowohl die Effizienz als auch die Qualität werden verbessert: Die Werkzeuglebensdauer wird im Vergleich zum herkömmlichen Gewindeschneiden um mehr als das Fünffache erhöht; die Bearbeitungszeit für Einzellöcher wird um etwa 40 % reduziert und alle Gewinde erreichen eine 100 % qualifizierte Qualität .

Dieses erfolgreiche Beispiel von LS Manufacturing gewährleistet nicht nur den Lieferzyklus für den Kunden und die Qualität wichtiger Komponenten, sondern steigert auch seine Fähigkeiten zur Gewindeverarbeitung auf ein branchenführendes Niveau.

Wie können Gewindefräser mit „Ein Werkzeug für mehrere Anwendungen“ eine flexible Produktion erreichen?

Im aktuellen Trend zur Produktion von vielen verschiedenen Produkten mit kleinen Stückzahlen ist schnelle Reaktionsfähigkeit im gesamten Produktionsprozess entscheidend. Eines der attraktivsten Merkmale der Gewindefrästechnologie ist die hohe Flexibilität, die „ein Werkzeug für mehrere Anwendungen“ ermöglicht und die alte Gewindebohrphilosophie „ein Gewindebohrer für ein Gewinde“ praktisch überholt macht. Die hohe Vielseitigkeit der Gewindefräser basiert im Wesentlichen auf den folgenden zwei Prinzipien:

1. Programmgesteuerte Abmessungen:

Die endgültige Gewindegröße (z. B. der Nenndurchmesser) wird durch den im NC-Programm enthaltenen Fräserbewegungspfad bestimmt, nicht durch die festen Abmessungen des Fräsers:

- Durch einfaches Ändern des Werkzeugradiuskompensationswerts und des Spiralinterpolationsdurchmessers im Code kann derselbe Gewindefräser problemlos Gewinde mit unterschiedlichen Durchmessern erzeugen (z. B. kann ein Fräser mit einer ausreichend breiten Basiskante alle Gewinde mit der gleichen Steigung von M6 bis M12 fräsen).

- Durch einfaches Ändern der Spiralinterpolationsrichtung im G-Code (G02 oder G03) ist die Bearbeitung von Links- und Rechtsgewinden in einem einzigen Programm möglich.

2. Anpassung der Werkzeugstruktur an die Gewindesteigung:

Die Schneide eines Gewindefräsers ist in der Regel für das Schneiden eines bestimmten Steigungsbereichs ausgelegt. Solange die Steigung des Werkstückgewindes innerhalb des vorgesehenen Bereichs des Werkzeugs liegt, kann dasselbe Werkzeug zum Schneiden des Gewindes verwendet werden. Diese „steigungs- und durchmesserunabhängige“ Eigenschaft ist die physikalische Grundlage für die Vielseitigkeit von Gewindefräsern.

Dieses vielschichtige Verarbeitungsmodell verringert die Abhängigkeit der Fertigung von genauen Gewindebohrerspezifikationen erheblich, senkt die Werkzeugbestandskosten erheblich und minimiert die Umrüstzeit beim Wechsel zwischen Gewindeaufträgen mit unterschiedlichen Spezifikationen. Dadurch können Unternehmen mit einer noch nie dagewesenen Reaktionsfähigkeit auf komplexe und sich ständig weiterentwickelnde Produktionsherausforderungen reagieren.

Welche Effizienzdurchbrüche wurden beim Gewindefräsen für Gewinde mit großem Durchmesser erzielt?

Das traditionelle Gewindeschneiden stößt bei der Bearbeitung von Gewinden mit großem Durchmesser auf erhebliche Probleme: Es müssen Maschinen mit extrem hohem Drehmoment eingesetzt werden, die Werkzeuge sind schwer und teuer, und die Schnittkräfte sind extrem hoch und können zu Werkstückverzerrungen oder Werkzeugbrüchen führen. Die Gewindefrästechnologie hingegen bietet eine bahnbrechende Lösung für dieses Problem und ermöglicht revolutionäre Fortschritte bei Effizienz und Zuverlässigkeit. Der Effizienzsprung ist vor allem auf die folgenden zwei Innovationen zurückzuführen:

1. Werkzeuginnovation:

Für Grobgewinde über M60 sind maschinengespannte Gewindefräser Standard. Diese bestehen aus einem hochbelastbaren Fräserkörper mit auswechselbaren und wendbaren Hartmetalleinsätzen. Die Kosten pro Einsatz sind deutlich niedriger als bei einem Vollgewindebohrer, und wiederverwendbare Einsätze müssen nicht nachgeschliffen werden; sie können einfach gedreht oder ausgetauscht werden. Das reduziert die Werkzeugkosten und die Ausfallzeiten beim Werkzeugwechsel deutlich.

2. Prozessoptimierung:

Maschinenspannende Gewindefräser können Gewinde durch Scheibenfräsen oder Schichtfräsen erzeugen. Anstatt das gesamte Material auf einmal zu schneiden, führt das Werkzeug den Schnitt in mehreren Schichten entlang der im CNC-Programm definierten Gewinderille durch. Diese Methode unterteilt die hohe Schnittlast in mehrere leichte Schnittschritte. Dies schont die Werkzeugspindel und verbessert gleichzeitig die Schnittstabilität und Werkzeugstandzeit erheblich. So wird ein hocheffizientes Schneiden erreicht.

Durch gemeinsame Innovationen bei der Verarbeitung und Werkzeugherstellung hat sich das Gewindefräsen mit großem Durchmesser von einem Prozess mit hohem Risiko und hoher Belastung zu einem kontrollierbaren, effizienten und wirtschaftlichen Prozess entwickelt.

Im Vergleich zum herkömmlichen Gewindeschneiden kann das Gewindefräsen die Prozesseffizienz potenziell um mehr als das Dreifache steigern und gleichzeitig die Prozessqualität und -sicherheit praktisch gewährleisten.

Wie löst das Gewindefräsen die Herausforderungen der Spanabfuhr und Präzision bei der Sacklochbearbeitung?

Das Gewindeschneiden in Sacklöchern war beim herkömmlichen Gewindeschneiden schon immer ein Ärgernis. Gewindebohrerbruch, Gewindegratbildung und sogar Werkstückversagen werden in der Regel durch Spanstau verursacht. Die Sacklochgewindefrästechnologie mit ihrem patentierten Schneidmechanismus beseitigt diese Gefahren weitgehend an der Wurzel, indem sie eine optimierte Spanabfuhr und eine präzise Kontrolle der Gewindetiefe ermöglicht. Die Vorteile dieser Technologie liegen insbesondere in den folgenden zwei Aspekten:

1. Sanfter Spanbruch für eine gründlich optimierte Spanabfuhr:

Im Gegensatz zu den beim Gewindeschneiden entstehenden, bandförmigen Spänen ist das Gewindefräsen ein unterbrochener Schneidvorgang, bei dem unterbrochene, gebrochene Späne entstehen. Die unterbrochenen Späne blockieren den Werkzeughalter nicht und werden durch die innere Kühlmittelzufuhr des Bearbeitungszentrums einfach und effizient aus der Sacklochbohrung mit geschlossenem Boden gespült. Dadurch wird das Risiko von Werkzeugüberlastung, Absplitterungen oder sogar Werkzeugbrüchen aufgrund schlechter Spanabfuhr vollständig eliminiert.

2. Die Programmsteuerung sorgt für eine präzise Gewindetiefenkontrolle:

Die endgültige Gewindetiefe wird beim Grundlochgewindefräsen direkt vom CNC-Programm gesteuert. Das Werkzeug fräst zuverlässig bis zum Bohrungsgrund und sorgt programmgesteuert für eine perfekte, vollständige und saubere Gewindebearbeitung. Präzisionsprobleme beim Gewindeschneiden, wie z. B. eine unzureichende oder unvollständige Gewindetiefe, die durch Spanwiderstand oder elastische Verformung des Werkzeugs entstehen, werden dadurch effektiv vermieden.

Durch die Aufteilung der Spanabfuhrprobleme in überschaubare, kleine Späne und die Nutzung von CNC-Bearbeitungssystemen zur wirtschaftlichen Kontrolle der Spantiefe bietet das Gewindefräsen für Sacklöcher einen äußerst zuverlässigen und ertragreichen Prozess zum Gewindeschneiden von Sacklöchern, der die Prozesssicherheit und Qualitätskonsistenz deutlich erhöht.

Welche Schlüsselparameter sind bei der Auswahl eines Gewindefräsers zu berücksichtigen?

Die Wahl des richtigen Gewindefräsers ist entscheidend für erfolgreiches Gewindefräsen. Angesichts der Vielzahl an Optionen ist es wichtig, die Auswahl auf wenige entscheidende Parameter zu beschränken, um die richtige Wahl zu treffen und maximale Materialverträglichkeit und Produktivität zu erzielen. Beachten Sie bei der Werkzeugauswahl die folgenden drei entscheidenden Parameter:

1. Werkzeugtyp:

- Vollhartmetallfräser: Bieten hohe Steifigkeit und Präzision, geeignet für kleine und mittlere Durchmesser (z. B. bis M20) und hochpräzise Gewinde.

- Aufsteckfräser: Bieten eine bessere Wirtschaftlichkeit, verfügen über austauschbare Wendeschneidplatten und eignen sich besonders für große Durchmesser, tiefe Bohrungen und Schruppbearbeitungen. Sie zeichnen sich durch eine lange Lebensdauer und geringen Wartungsaufwand aus.

2. Werkzeugbeschichtung und -qualität:

Werkzeugbeschichtungen sind zur Leistungssteigerung notwendig. Standard-TiN-Beschichtungen (Titannitrid) sind äußerst anpassungsfähig und können mit Stahl verwendet werden. AlTiN-Beschichtungen (Aluminiumtitannitrid) weisen eine höhere Warmhärte auf und eignen sich hervorragend für die Bearbeitung schwer zerspanbarer Materialien wie Edelstahl, Gusseisen und Hochtemperaturlegierungen , wodurch die Werkzeugstandzeit und Materialverträglichkeit deutlich verbessert werden.

3. Tonhöhenkompatibilität:

Es ist notwendig, dass die Zahngeometrie des Gewindefräsers genau der erforderlichen Steigung des Werkstücks entspricht. Um das gewünschte Gewindeprofil, eine glatte Oberfläche und Rattermarkenfreiheit zu gewährleisten, sollte ein Werkzeug mit einem bestimmten Steigungsbereich verwendet werden.

Die richtige Wahl des richtigen Gewindefräsers erfordert eine sorgfältige Berücksichtigung von Werkstückmaterial, Bearbeitungslochdurchmesser und Gewindespezifikationen. Die richtige Auswahl maximiert die Effizienz des Gewindefräsens, bietet Kostenvorteile und Flexibilität für eine sichere Produktion.

Ist Gewindefräsen für meine Fabrik geeignet?

Überlegen Sie, ob Gewindefräsen für Ihr Unternehmen sinnvoll ist? Um die Machbarkeit zu ermitteln, sind keine komplexen Berechnungen erforderlich. Betrachten Sie einfach die folgenden wichtigen Szenarien. Sollte eine dieser Situationen auf Ihr Unternehmen zutreffen, werden Ihnen die Vorteile des Gewindefräsens wertvolle Vorteile bringen. Bitte führen Sie eine Selbsteinschätzung anhand der folgenden Szenarien durch:

- Ausstattung und Materialgrundlage: Ihre Werkstatt verfügt bereits über ein dreiachsiges oder höherwertiges CNC-Bearbeitungszentrum ; oder Sie fertigen häufig Gewinde in schwer zerspanbaren Materialien wie Edelstahl, Titanlegierungen und gehärtetem Stahl, bei denen das herkömmliche Gewindeschneiden nicht funktioniert.

- Produktionsmodell und Qualitätsanforderungen: Ihre Anwendungen umfassen eine große Vielfalt an Kleinserien, eine große Bandbreite an Gewindespezifikationen und häufige Gewindewechsel. Oder Sie haben strenge Anforderungen an die Gewindequalität (z. B. Genauigkeit und Konsistenz) und können das Risiko von Werkstückausschuss aufgrund von Kegelbrüchen nicht tolerieren.

- Aktuelle Problempunkte: Sie leiden zunehmend unter geringer Effizienz beim Gewindeschneiden, übermäßigem Werkzeugverschleiß, unzureichender Spanabfuhr oder unregelmäßiger Gewindequalität.

Wenn die oben genannten Situationen am besten auf Ihre aktuelle Situation zutreffen, ist die Nutzung des Gewindefräsens und dessen Integration in Ihre Produktionslinie eine lohnende Investition. Es ist die Antwort auf diese grundlegenden Schwachstellen und steigert Ihre allgemeine Wettbewerbsfähigkeit.

LS Manufacturing kann Ihnen eine kostenlose, professionelle Bewertung bieten, die Ihnen hilft, den ersten Schritt bei der Prozessverbesserung zu unternehmen.

FAQs

1. Ist Gewindefräsen wirklich effizienter als Gewindeschneiden?

Bei der konventionellen Gewindebearbeitung kann die Gesamteffizienz von Gewindefräsen und Gewindebohren gleichwertig sein. Bei großen Durchmessern, tiefen Bohrungen oder schwer zu bearbeitenden Materialien (wie Edelstahl) bietet das Gewindefräsen jedoch deutliche Effizienzvorteile. Durch die Reduzierung von Werkzeugwechseln, die Vermeidung von Ausfallzeiten durch Gewindebohrerbruch und höhere Schnittgeschwindigkeiten kann das Gewindefräsen die Bearbeitungszeit für einzelne Teile um bis zu 40 % verkürzen und so die Anlagenauslastung und Produktivität deutlich verbessern.

2. Ist die Programmierung des Gewindefräsens komplex?

Ganz und gar nicht. Dank moderner CAM-Software und CNC-Technologie ist die Programmierung deutlich vereinfacht. Die ausgefeilte Prozessbibliothek von LS Manufacturing enthält Best-Practice-Parameter für eine Vielzahl von Materialien und erstellt automatisch benutzerfreundlichen Code. Wir bieten Ihnen außerdem bewährte, standardisierte Programmvorlagen und professionelle Schulungen, damit Sie schnell lernen und den Prozess mühelos beherrschen.

3. Ist Gewindefräsen für die Kleinserienfertigung wirtschaftlich?

Ja, das ist es. Der größte Vorteil des Gewindefräsens liegt in seiner hohen Verarbeitungsflexibilität: Ein einziger Universal-Gewindefräser kann viele oder sogar Dutzende von Gewindebohrern mit unterschiedlichen Spezifikationen ersetzen. Dies reduziert nicht nur die anfänglichen Kapitalinvestitionen in Werkzeuge erheblich, sondern vereinfacht auch die Verwaltung und Lagerhaltung und ermöglicht einen einfachen Übergang zwischen Kleinserien und vielfältigen Aufträgen, wodurch die Bearbeitung schneller und kostengünstiger wird.

4. Bietet LS Manufacturing Auftragsfertigungsdienste für das Gewindefräsen an?

In der Tat. LS Manufacturing verfügt über hochmoderne CNC-Werkzeugmaschinen und Gewindefräser und ist auf die Bearbeitung anspruchsvoller Materialien spezialisiert. Ob Hochtemperaturlegierungen, Sacklöcher oder massive Gewinde – wir freuen uns auf Ihre Anfrage und bieten Ihnen termingerechte, zuverlässige und präzise Auftragsfertigung.

Zusammenfassung

Gewindefräsen ist keine weitere Bearbeitungsoption; es ist ein Paradigmenwechsel und eine Richtungsänderung für die Zukunft der Gewindebearbeitungstechnologie , von „erfahrungsgesteuert“ zu „digital gesteuert“. Die Umstellung vom traditionellen Gewindebohren auf das neue Gewindefräsen ist für Unternehmen ein strategischer Schritt, um Kosteneinsparungen, Effizienz, Produktqualität und mehr Produktionsflexibilität zu erzielen.

Ob Sie mit schwer zerspanbaren Materialien und komplexen Werkstückgeometrien arbeiten oder maximale Produktionsstabilität und reduzierte Gesamtkosten anstreben – Gewindefräsen ist dem Gewindebohren deutlich überlegen. Mit LS Manufacturing entscheiden Sie sich nicht nur für eine Technologie, sondern auch für einen Technologiepartner, der Ihnen Mehrwert bietet.

Kontaktieren Sie LS Manufacturing noch heute! Wir freuen uns auf Ihre Teilezeichnungen. Unsere Prozessexperten führen eine umfassende Einzelbewertung durch und erstellen Ihnen kostenlos eine maßgeschneiderte Gewindefräsprozesslösung sowie einen detaillierten Kosteneinsparungsanalysebericht.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS Manufacturing Services: Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Dies liegt in der Verantwortung des Käufers. Teileangebot anfordern: Identifizieren Sie spezifische Anforderungen für diese Abschnitte. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen . Der Schwerpunkt liegt auf kundenspezifischen Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS Manufacturing . Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com .