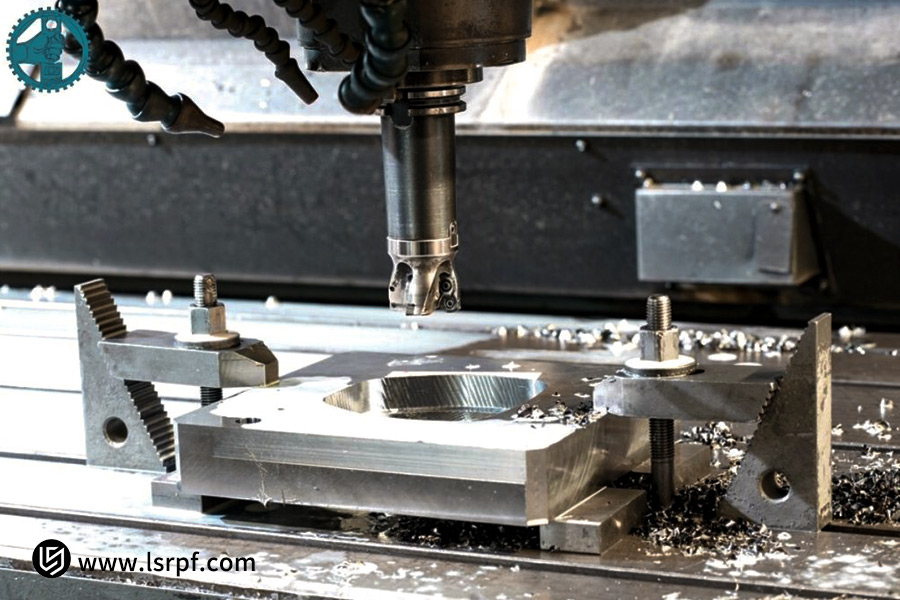

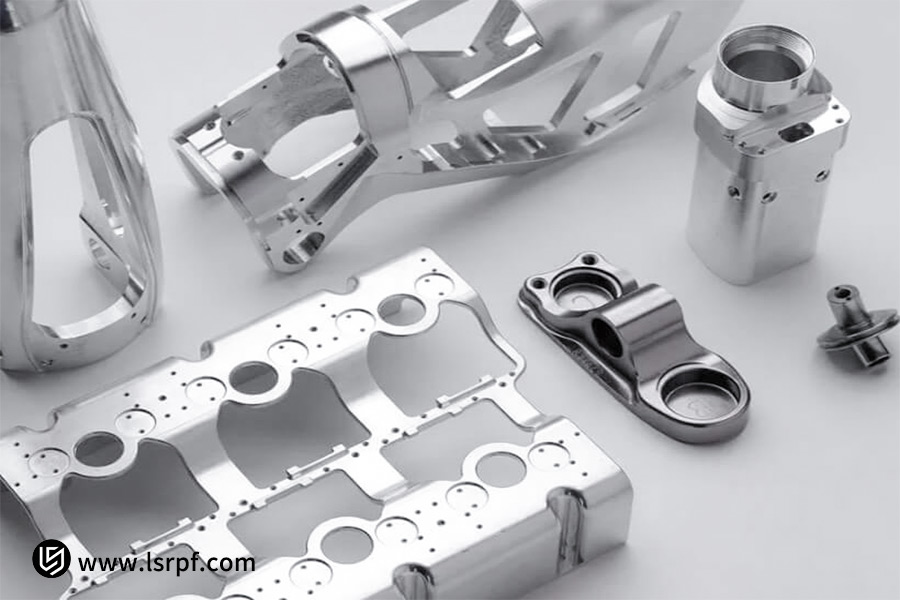

Im Zentrum der modernen Fertigung hat sich die CNC-Bearbeitung von Aluminium aufgrund ihrer unübertroffenen Effizienz, atemberaubenden Präzision und hervorragenden Reproduzierbarkeit als entscheidender Eckpfeiler für die Herstellung hochentwickelter, hochpräziser Komponenten etabliert. Von der Luft- und Raumfahrt bis hin zur Unterhaltungselektronik sind Aluminium und Aluminiumlegierungen aufgrund ihres geringen Gewichts, ihrer hohen Festigkeit und ihrer guten Bearbeitbarkeit das Material der Wahl für die meisten Branchen.

Doch der Weg zur Perfektion ist nicht immer einfach. Aufgrund seiner inhärenten Materialeigenschaften – seiner geringen Streckgrenze und seines hohen Wärmeausdehnungskoeffizienten – ist Aluminium bei der CNC-Bearbeitung äußerst anfällig für Schnitt- und Klemmkräfte sowie Hitzeeinwirkung. Dies führt zu instabilem Verzug des Teils und schädlichen Eigenspannungen. Diese Spannungen und Verformungen bleiben in der Regel bis nach der Bearbeitung verborgen, was im besten Fall zu Maßungenauigkeiten und im schlimmsten Fall zur Entsorgung ganzer Werkstücke führt. Dies beeinträchtigt die Qualität, strukturelle Integrität und Montagegenauigkeit des fertigen CNC-Teils erheblich.

Dieses Tutorial analysiert die Ursachen solcher Probleme systematisch und logisch und bietet eine umfangreiche Liste erprobter Lösungen, die Ihnen bei der Konstruktion fehlerfreier CNC-Teile helfen. Um Ihnen Zeit zu sparen, finden Sie hier einen kurzen Überblick über die wichtigsten Ergebnisse.

Kurzübersichtstabelle zur Vermeidung von Verformungen und Spannungen bei der CNC-Aluminiumbearbeitung

| Kontrolllinks | Kernziele | Schlüsselstrategien |

| Prozessparameter | Reduzieren Sie Schnittkräfte und Hitze |

|

| Vorrichtungsdesign | Stress gleichmäßig verteilen |

|

| Werkzeugkühlung | Effiziente Kühlung und Spanabfuhr |

|

Die Vermeidung und Kontrolle von Verzug und Spannung in CNC-Aluminiumteilen erfordert einen systematischen, multidisziplinären Ansatz. Diese praktische Übersichtstabelle veranschaulicht die Zusammenhänge zwischen drei grundlegenden technischen Disziplinen:

- Minimierung der Schnittkräfte und Wärmeeinbringung an der Quelle durch optimierte Prozessparameter.

- Die präzise Konstruktion der Vorrichtung bietet dem Werkstück eine stabile Unterstützung, ohne dass äußere Belastungen entstehen.

- Effektive Werkzeug- und Kühlmethoden kontrollieren und leiten die bei der Bearbeitung entstehende Wärme direkt um.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische CNC-Bearbeitungserfahrung von LS

Unsere Erfahrung bei LS Precision zeigt, dass Theorie in der Praxis erprobt werden muss, um Mehrwert zu schaffen. Jede Methode in diesem Handbuch ist keine theoretische Anleitung, sondern das Ergebnis unserer kollektiven, bewährten und maximierten Erfahrung, tagtäglich an der Maschine mit Tausenden von schwierigen CNC-Teilen . Wir haben uns dem Problem der Aluminiumverformung direkt gestellt und logisch zusammengefasste, effiziente Lösungen entwickelt, um Ihnen einen offenen, stabilen und effizienten Weg zu bieten.

Unsere Expertise spricht für sich. Beispielsweise konnten wir durch die Anwendung der Methode „Hochdruck-Innenkühlung + dynamisches Fräsen “ den Ebenheitsfehler eines bestimmten Aluminiumteils für die Luftfahrt von 0,15 mm/ m² auf unter 0,05 mm/ m² reduzieren . Durch ein standardisiertes Verfahren des „Spannungsarmglühens nach der Grobbearbeitung“ konnten wir das historische Problem der Präzisionsabweichungen bei der Passung einer Reihe dünnwandiger Hohlraumkomponenten vollständig beseitigen. Diese Praxisbeispiele bilden die solide Grundlage und Sicherheit für alle Empfehlungen in diesem Handbuch.

Warum ist die Aluminiumverarbeitung anfällig für Verformungen und Spannungen? Was sind die Ursachen?

Die CNC-Bearbeitung von Aluminium ist aufgrund ihrer Präzision und Effizienz weit verbreitet. Aluminiumteile neigen bei der Bearbeitung zu Eigenspannungen und Verformungen, was die Qualität des Endprodukts erheblich mindern kann. Dieses Problem entsteht im Wesentlichen durch die Wechselwirkung zwischen den Eigenschaften des Aluminiums und der Bearbeitung selbst.

Aluminiumeigenschaften

Aluminium hat einen hohen Wärmeausdehnungskoeffizienten und eine geringe Härte. Diese intrinsischen Eigenschaften neigen zu Verformungen. Aluminium ist sehr temperaturempfindlich . Die lokale Erwärmung bei der Bearbeitung führt zu einer ungleichmäßigen Ausdehnung des Materials beim Erhitzen und einer anschließenden ungleichmäßigen Kontraktion beim Abkühlen, was zu Verformungen und thermischen Restspannungen führt. Darüber hinaus ist Aluminium relativ weich und daher anfälliger für plastische Verformungen oder Spannungsumverteilung im Material unter äußeren mechanischen Belastungen.

Bearbeitungsprozess

Aus Sicht der Bearbeitung sind Schnittkräfte und Schnittwärme die äußeren Ursachen, die direkt zur Verformung führen . Im Kontaktbereich zwischen Werkzeug und Werkstück entstehen hohe Temperaturen. Bei unzureichender Kühlung kann die hohe Temperatur zu Materialausdehnung und lokaler Erweichung führen.

Umgekehrt stört das Scheren und Extrudieren des Materials durch das Werkzeug beim Schneiden das innere Spannungsgleichgewicht im Material. Dies gilt insbesondere bei ungeeigneten Schneidparametern oder stumpfem Werkzeug. Extreme mechanische Belastungen führen zu einer direkten Verformung des Werkstücks. Zusätzlich führt eine falsche Einspannung zu zusätzlichen Fremdspannungen, die ebenfalls das Verformungspotenzial erhöhen.

Die eigentliche Ursache für Verformungen und Spannungen bei der Bearbeitung von Aluminium ist die Kopplung zwischen den inhärenten Eigenschaften des Materials und den thermischen und mechanischen Spannungen während der Bearbeitung.

Wie können wir das Deformationsrisiko durch Optimierung der Bearbeitungsparameter reduzieren?

In der modernen Präzisionsfertigung bildet die Leistungsfähigkeit einer CNC-Werkzeugmaschine eine zufriedenstellende Grundlage für die Herstellung qualitativ hochwertiger Teile. Das maximale Potenzial der Maschine kann jedoch nur dann ausgeschöpft werden, wenn die Prozessparameter richtig eingestellt sind. Der Schlüssel zur optimalen Einstellung der Schnittparameter liegt in der Anwendung der Prinzipien des Hochgeschwindigkeitsschneidens (HSC).

1. Schnittgeschwindigkeit:

Der erste Schritt besteht darin, eine hohe Schnittgeschwindigkeit zu verwenden (empfohlen werden 200–300 m/min) . Je höher die Geschwindigkeit, desto feiner die Späne, desto gleichmäßiger die Schnittkräfte und desto mehr Wärme wird aus den Spänen abgeführt, anstatt sie auf das Werkstück zu übertragen.

2. Vorschubeinstellung:

Die Vorschubeinstellung ist entscheidend. Ein höherer Vorschub pro Zahn (0,1–0,2 mm/Zahn) ist empfehlenswert, um eine übermäßige Reibung zwischen Werkzeug und Material und damit verbundene Wärmeentwicklung zu vermeiden. Dies muss jedoch durch eine geringe Schnitttiefe kompensiert werden, um hohe Schnittkräfte zu vermeiden.

3. Schnitttiefe kontrollieren:

Die Kontrolle der radialen Schnitttiefe ist von entscheidender Bedeutung. Es ist eine Strategie mit geringer Schnitttiefe und hohem Vorschub anzuwenden und die radiale Schnitttiefe auf 5–20 % des Werkzeugdurchmessers zu begrenzen. Dadurch werden die Schnittkräfte reduziert und Biegespannungen sowie Werkstückverformungen minimiert.

4. Schnittstrategie:

Auch die Schnittstrategie ist wichtig:

- Achten Sie beim Programmieren auf das Gleichlauffräsen und verwenden Sie eine gleichmäßige und konstante Schnittbewegung, um Stoßbelastungen durch plötzliche Hin- und Herbewegungen zu vermeiden.

- Durch Ausnutzung der guten dynamischen Leistung moderner CNC-Werkzeugmaschinen kann durch den Einsatz von Trochoidalfräsen oder dynamischen Frässtrategien eine konstante Schnittlast aufrechterhalten und gleichzeitig die Stabilität des Prozesses und den geringen Temperaturanstieg weiter verbessert werden.

Durch den Einsatz eines wissenschaftlich fundierten Parametersatzes, wie beispielsweise der Hochgeschwindigkeitsbearbeitung, können Bediener die Leistung von CNC-Werkzeugmaschinen optimieren und so die Bearbeitungsstabilität und die Teilequalität verbessern.

Wie wirkt sich das Vorrichtungsdesign auf die Genauigkeit der Aluminiumbearbeitung aus?

Bei der CNC-Bearbeitung von Aluminium spielt die Vorrichtungskonstruktion eine entscheidende Rolle für die Präzision des Endprodukts , gleich nach der Leistung der Werkzeugmaschine und der Werkzeugauswahl. Eine minderwertige Vorrichtungskonstruktion würde zu einer direkten Verformung, Vibration oder Verschiebung des Werkstücks führen und letztlich die Präzisionsbearbeitung beeinträchtigen.

1. Vor- und Nachteile verschiedener Vorrichtungsdesigns:

Verschiedene Vorrichtungsdesigns weisen auch unterschiedliche Stärken und Schwächen auf:

- Plattenvorrichtungen sind praktisch und unkompliziert, neigen jedoch aufgrund fehlender Klemmpunkte oder unregelmäßiger Druckausübung zu lokalen Verformungen.

- Schraubstockvorrichtungen sind schnell und einfach zu installieren, verursachen jedoch durch falsche Backenparallelität oder Regulierung der Klemmkraft eine Belastung.

- Für komplexe oder dünnwandige Aluminiumteile sind Vakuumsauger und konturierte Vorrichtungen die beste Wahl. Sie bieten großflächigen, gleichmäßigen Halt und Saugkraft, verteilen den Klemmdruck gleichmäßig über die gesamte Unterseite und verhindern praktisch punktuelle Verformungen.

Bewährte Verfahren zum Spannen von Aluminiumteilen

Die besten Verfahren zum Spannen von Aluminiumteilen erfordern zwei grundlegende Richtlinien:

- Optimieren Sie den Auflagekontaktbereich. Die Auflagepunkte müssen entsprechend der Werkstückform strategisch platziert werden, insbesondere in Richtung der Überhänge, um eine Ablenkung der Werkzeuge durch Schnittkräfte zu vermeiden.

- Kontrollieren Sie das Volumen und die Oberfläche der Klemmkraft . Verwenden Sie einen Drehmomentschlüssel und ziehen Sie die Schrauben zunächst schrittweise und symmetrisch an, um ein zu starkes Anziehen an einer einzelnen Stelle zu vermeiden. Bei sehr dünnen Teilen können sogar spezielle Techniken wie Gussstützen aus niedrigschmelzenden Legierungen eingesetzt werden.

Durch die Auswahl eines effektiven Vorrichtungstyps entsprechend der Teileform und einer steifen Stütz- und Klemmkraftkontrolle können durch das Spannen verursachte Sekundärspannungen minimiert werden, wodurch die geometrische Genauigkeit und Konsistenz bei der CNC-Bearbeitung von Aluminium erhalten bleibt.

Wie wichtig sind Werkzeugauswahl und Kühlstrategien zur Kontrolle der Verformung?

Werkzeugauswahl und Kühlstrategien sind bei der CNC-Bearbeitung von Aluminium alles andere als zweitrangig. Sie sind wesentliche Elemente, die direkt an der Regulierung der Erzeugung und Übertragung der Bearbeitungswärme und damit des Ausmaßes der Werkstückverformung beteiligt sind. Sie sind nach wie vor eine der besten Möglichkeiten, die Schnittkräfte und die Wärme am Entstehungsort zu regulieren.

1. Der Einfluss der Werkzeuggeometrie auf die Bearbeitungsqualität:

Werkzeuggeometrie und Beschichtungstechnologie beeinflussen die Laufruhe und Wärmeverteilung des Schneidprozesses am stärksten. Bei Aluminium werden hohe Spanwinkel und große Spannuten durch scharfe Werkzeuge maximal erreicht. Eine solche Form reduziert den Schnittwiderstand deutlich und verbessert dadurch die Laufruhe beim Schneiden sowie die plastische Verformung und Wärmeentwicklung durch den „Quetscheffekt“. Ein dreischneidiges Design sorgt für hohe Steifigkeit bei ausreichend Spanraum.

2. Der Einfluss der Beschichtungstechnologie auf die Bearbeitungsqualität:

Darüber hinaus reduzieren spezielle Beschichtungstechnologien (z. B. Beschichtungen ausschließlich für Nichteisenmetalle) nicht nur den Werkzeugverschleiß, sondern unterdrücken durch die Reduzierung des Reibungskoeffizienten auch wirksam den Anstieg der Schnitttemperatur.

3. Kühlstrategien:

Die Effizienz von Kühlsystemen steht in umgekehrter Beziehung zur rechtzeitigen Abfuhr der Bearbeitungswärme. Bei herkömmlicher Überlaufkühlung ist es oft eine Herausforderung, präzise in die heiße Zone um die Werkzeugspitze einzudringen.

Aus diesem Grund erfreut sich die Hochdruck-Innenkühlung ( HPCO ) zunehmender Beliebtheit als beste Methode zur Deformationskontrolle. Kühlmittel mit über 70 bar wird durch die Werkzeughalterkanäle präzise auf die Schneidkante gesprüht. Dies bewirkt drei Dinge:

- Es reduziert die Schnitttemperaturen sofort;

- Es spült Späne effektiv weg, sodass die bearbeitete Oberfläche frei von Sekundärverbrennungen bleibt;

- Es bildet einen Schmierfilm zwischen Werkzeug und Spänen, der die Entstehung von Reibungswärme reduziert.

Durch den Einsatz scharfer Schneidwerkzeuge speziell für die Aluminiumbearbeitung und die Nutzung der Hochdruck-Innenkühlung kann die beim Schneiden entstehende Wärme minimiert und effektiv abgeleitet werden, wodurch Verformungen durch thermische Spannungen auf natürliche Weise vermieden werden. Dies ist eine grundlegende technische Garantie für die Maßgenauigkeit der Teile.

Wo sind Wärmebehandlungs- und Spannungsabbauprozesse am effektivsten?

Bei der CNC-Aluminiumbearbeitung sind Spannungsabbau und Wärmebehandlung keine korrigierenden Ein-Schritt-Prozesse, sondern wichtige Kontrollmaßnahmen, die Schritt für Schritt durchgeführt werden. Dabei kommt es stark auf das Timing an, und die Wahl des richtigen Schritts ist entscheidend. Die Anwendung erfolgt hauptsächlich in zwei wichtigen Phasen:

1. Der optimale Schritt ist nach der Grobbearbeitung und vor der Schlichtbearbeitung:

Dies ist die häufigste und produktivste Phase. Nach der Grobbearbeitung, wenn der größte Teil des Materials entfernt wurde, erreichen die Guss- oder Walzrestspannungen im Werkstück und die durch diesen Bearbeitungsvorgang eingebrachten zusätzlichen Spannungen ein unausgeglichenes Maximum.

2. Spannungsarmglühen:

Spannungsarmglühen (typischerweise auf 300–350 °C erhitzen, 2–4 Stunden halten und dann im Ofen abkühlen) ist heute die optimale Methode, um die meisten dieser Spannungen abzubauen und auszugleichen und einen stabilen Spannungszustand für die spätere Endbearbeitung zu schaffen und so eine langfristige Dimensionsstabilität sicherzustellen.

3. Materialvorbehandlungsprozess:

Ebenso effektiv ist die Spannungsentlastung von Rohaluminiumblechen während der Materialvorbehandlung (d. h. vor der Bearbeitung) , insbesondere bei großen Materialien oder Materialien mit unbekanntem Ausgangsspannungszustand. Bei Teilen mit extrem hohen Genauigkeitsanforderungen kann nach der Halbfertigbearbeitung eine weitere Stabilisierungsbehandlung (Altern bei niedriger Temperatur) durchgeführt werden, um die im Prozess entstandenen Mikrospannungen zu entfernen.

Der Einsatz als bewährtes Bindeglied zwischen den Prozessen Grobbearbeitung und Endbearbeitung kann Spannungen systematisch und wirtschaftlich kumulativ vorbeugen und übertragen und ist eine der wirksamsten Maßnahmen zur Sicherung der Qualität hochpräziser CNC-Aluminium- Bearbeitungsteile.

Wie gewährleisten Online-Bearbeitungsdienste die Qualität von Aluminiumteilen?

Online -CNC-Bearbeitungsdienste sind für Kunden praktisch. Doch wie lassen sich räumliche Einschränkungen überwinden und die Genauigkeit und Zuverlässigkeit der Aluminiumbearbeitung gewährleisten? Voraussetzung hierfür ist ein systematisches, digitales und umfassendes Qualitätskontrollsystem der Serviceplattform während des Prozesses.

1. Prozessüberprüfung:

Betrachten Sie das Beispiel der LS-Online-Serviceplattform . Unsere Qualitätskontrolle beginnt mit einer intensiven Prozessprüfung . Nach Erhalt der Kundenzeichnungen führt unsere Entwicklungsabteilung eine professionelle Design for Manufacturability (DFM)-Analyse durch und plant im Voraus Prozesse zur Vermeidung von Verformungen, die an die Besonderheiten des Aluminiumbauteils angepasst sind. Dies beinhaltet die Optimierung von Spannschema, Schnittparametern und Bearbeitungsreihenfolge.

2. Echtzeitüberwachung:

Echtzeitüberwachung ist der Grundstein der Produktion. Moderne CNC-Werkzeugmaschinen verfügen über Sensoren zur Überwachung von Datenanomalien wie Schnittkraft und Spindellast, um stabile Bearbeitungsbedingungen zu gewährleisten. Jeder wesentliche Prozessschritt wird zur lückenlosen Rückverfolgbarkeit aufgezeichnet.

Testen und Verifizieren

Die Bearbeitung ist nicht der letzte Schritt; strenge Tests und Überprüfungen sind die letzte Kontrolle vor der Auslieferung . LS Precision verwendet Präzisions-KMGs und Laserscanner, um sowohl bei der Erstmuster- als auch bei der Serienproduktion eine 100%ige Messung der wichtigsten Abmessungen durchzuführen und vollständige Prüfberichte zu erstellen, um sicherzustellen, dass alle Daten perfekt mit den Konstruktionszeichnungen übereinstimmen. Dadurch wird die Passgenauigkeit und Funktion der Teile gewährleistet.

Der zuverlässige Remote -CNC-Bearbeitungsservice von LS Precision ist mehr als nur eine einfache auftragsbezogene Produktion. Durch einen dreigliedrigen geschlossenen Qualitätskontrollmechanismus, bestehend aus Vorprozessprüfung , offenen Produktionsprozessen und hochpräziser Endkontrolle , minimieren wir das Risiko einer Verformung von Aluminiumteilen und ermöglichen es unseren Kunden, qualitativ hochwertige bearbeitete Teile aus der Ferne zu erhalten.

LS-Fallstudie: Wie lässt sich das Problem der Verformung bei der Bearbeitung von Aluminium in der Luft- und Raumfahrt lösen?

1. Kundenherausforderung:

Ein Kunde aus der Luft- und Raumfahrtbranche bestellte die Bearbeitung einer Charge großer Rahmen aus Aluminiumlegierungen für luftgestützte Geräte. Die Komponenten mit den Abmessungen 800 × 500 × 50 mm wiesen zahlreiche dünne Wände ( die dünnste war nur 2 mm dick ) und tiefe Hohlräume auf. Sie bestanden aus der Aluminiumlegierung 7075-T6 und wiesen zahlreiche dünne Wände ( die dünnste war nur 2 mm dick ) und tiefe Hohlräume auf.

Bei herkömmlichen Verfahren kam es zu starken Verformungen der fertigen Teile, Abweichungen in der Ebenheit von bis zu 0,3 mm und ungleichmäßigen Wandstärken in bestimmten Abschnitten . Die sehr strengen Toleranzen der Luft- und Raumfahrtindustrie ( Gesamtebenheit ≤ 0,05 mm ) wurden nicht eingehalten. Die Kontrolle der Bearbeitungsspannungen und Verformungen entwickelte sich zum größten Lieferengpass.

2. Die innovative Lösung von LS Precision:

Angesichts dieses klassischen Problems verzichtete das LS-Team auf herkömmliche Versuch-und-Irrtum-Methoden. Stattdessen entwickelte es mithilfe seiner Expertise in der kundenspezifischen CNC-Bearbeitung und -Fertigung eine systematische und innovative Lösung:

- Phasenweise Spannungsabbaubearbeitung: Diese Bearbeitung unterteilt sich in fünf Schritte: Schruppen – Spannungsabbau – Vorschlichten – sekundärer Spannungsabbau – und Schlichten . Nachdem durch das Schruppen der Großteil des überschüssigen Materials entfernt wurde, wird das Werkstück aus der Spezialvorrichtung genommen und einer Niedertemperaturalterung unterzogen, um die inneren Spannungen vollständig abzubauen, bevor es für die anschließende Bearbeitung erneut eingespannt wird.

- Multidimensionale kollaborative Steuerung: Ein spezieller kombinierter Vakuumsauger und eine Mehrpunkt-Hilfshalterung sorgten für gleichmäßige Saugwirkung und Halt an der Unterseite extrem großer, dünnwandiger Teile. Bei der Werkzeugstrategie kamen ausschließlich scharfe Aluminium -Schneidwerkzeuge mit hohem Spanwinkel zum Einsatz. Die Schnittbedingungen – geringe Schnitttiefe, hohe Schnittgeschwindigkeit und hoher Vorschub – wurden strikt eingehalten. Während des gesamten Prozesses wurde eine interne Hochdruckkühlung ( Druck > 80 bar ) eingesetzt, um die Schnittkraft und die Wärmeentwicklung deutlich zu reduzieren.

- Echtzeitüberwachung und -kompensation auf der Maschine: Die Messung des Werkstücks durch den Werkzeugmesstaster auf der Maschine nach kritischen Prozessen liefert Echtzeitdaten zur Verformung. Basierend auf diesen Daten wird anschließend eine dynamische Kompensation auf den Schlichtwerkzeugweg angewendet, um etwaige Verformungen im Voraus zu kompensieren.

3. Endergebnis:

Dank dieses umfassenden, maßgeschneiderten CNC- Bearbeitungsservices konnte LS Precision das Problem der Bearbeitungsverformung dieses Aluminiumteils für die Luft- und Raumfahrt erfolgreich lösen. Die Ebenheit aller exportierten Teile wurde gleichmäßig auf 0,04 mm genau erreicht, was den Designanforderungen voll und ganz entsprach und eine deutlich verbesserte Wandstärkenkonsistenz ermöglichte. Diese Fallstudie erntete breites Kundenlob und legte die Standardverfahren für die Bearbeitung ultragroßer und ultradünner Aluminiumteile durch LS Precision fest und demonstrierte damit die Überlegenheit des Unternehmens bei der Lösung komplexer Probleme.

Wie lässt sich das optimale Gleichgewicht zwischen Verarbeitungskosten und Qualitätskontrolle ermitteln?

In der Fertigungsindustrie sind CNC-Bearbeitungskosten und Produktqualität oft die beiden wichtigsten Parameter für Kunden. Es ist jedoch oft schwierig, das günstigste Angebot zu finden und gleichzeitig die höchste Qualität anzustreben. Bei einer klugen Entscheidung geht es nicht nur darum, die niedrigsten Kosten oder die höchste Qualität zu wählen, sondern den optimalen Kompromiss zwischen Kosten und Qualitätskontrolle basierend auf der endgültigen Anwendung des Teils zu finden.

Kostensenkung muss auf mehreren Ebenen angegangen werden. Die Auswahl kostengünstiger Materialqualitäten, die proportionale Reduzierung nicht kritischer Abmessungen ohne Beeinträchtigung der Funktionsleistung, der Einsatz effizienter Standardausrüstung und die bestmögliche Layoutplanung zur Reduzierung von Materialabfall können die CNC-Bearbeitungskosten effektiv senken.

Dennoch sollte jeder Schritt zur Kostensenkung auf der Grundlage seiner möglichen Auswirkungen auf Qualitätsrisiken betrachtet werden. Die Stufen der Qualitätskontrolle werden typischerweise wie folgt gruppiert: Basis (Prüfung kritischer Abmessungen), Standard (vollständiger Maßbericht) und Hochpräzision (vollständiger Maßbericht + vollständige Prüfung der geometrischen und Positionstoleranzen).

- Jede Stufe erfordert zusätzliche Testzeit, Ausrüstung und Personal und damit Kosten. Ein in einem gewöhnlichen Haus verwendetes Teil erfordert beispielsweise keine Tests auf Luft- und Raumfahrtniveau.

- Der Schlüssel zum Erreichen eines optimalen Gleichgewichts liegt in der korrekten Spezifikation der Anforderungen. Besprechen Sie die Teilefunktion, die Betriebsbedingungen und die Qualitätsanforderungen mit den Lieferanten, damit diese den wirtschaftlichsten Prozess und Prüfplan entsprechend entwickeln können.

Die hervorragenden Lieferanten von LS Precision können den Kunden die höchstmögliche Qualität für ihre Anwendung zu einem angemessenen CNC-Bearbeitungspreis bieten, nicht zu hochwertig und nicht zu billig, sondern mit dem besten Preis-Leistungs-Verhältnis.

FAQs

1. Welcher Bearbeitungsverzug kann minimal kontrolliert werden?

Durch systematische Prozessverbesserungen wie Hochgeschwindigkeitsschneiden , mehrstufiges Spannungsarmglühen und spezielle Vorrichtungen hält LS Precision den Bearbeitungsverzug bei großen, dünnwandigen Aluminiumteilen auf 0,1 mm. Die Genauigkeit hängt von der genauen Teilestruktur (z. B. Wandstärke und Rippenlage) und dem Materialzustand ab. Wir liefern präzise Prognosen und Zusagen in der Prozessüberprüfungsphase.

2. Wie lässt sich feststellen, ob die Bearbeitungsspannungen vollständig eliminiert wurden?

LS Precision setzt modernste Prüfeinrichtungen wie Röntgenbeugungs- (XRD) Restspannungsanalysatoren ein, um die Spannungsverteilung auf der Werkstückoberfläche nach der Bearbeitung quantitativ zu messen. Die Technologie ermittelt präzise und zerstörungsfrei Spannungswerte und -verteilung und stellt sicher, dass diese unter den Konstruktionsgrenzen liegen. Dies ermöglicht eine wissenschaftliche Messung der effektiven Spannungsreduzierung.

3. Kann bei der Verarbeitung kleiner Chargen die gleiche Qualitätskontrolle durchgeführt werden?

Ja. LS Precision verfolgt die Philosophie „Qualität wird nicht durch die Losgröße beeinträchtigt“. Bei Kleinserienaufträgen halten wir uns in jedem Prozessschritt an Standardprozesse: von der dreidimensionalen Koordinatenmessung ( CMM ) des ersten Artikels bis zur statistischen Prozesskontrolle (SPC) der Schlüsselprozesse, um sicherzustellen, dass die Qualität, Zuverlässigkeit und Konsistenz jedes Produkts mit der einer Großserienproduktion identisch sind.

4. Ist im Online-Angebot eine Lösung zur Prozessoptimierung enthalten?

Ja, das Online-Angebot für CNC-Bearbeitung von LS Precision ist nicht nur eine Ausgabe, sondern eine erste technische Antwort. Unsere Ingenieure prüfen Ihre Zeichnungen auf Machbarkeit ( DFM ) und unterbreiten Ihnen zusammen mit dem Angebot umfassende Vorschläge zur Prozessoptimierung, beispielsweise zur Anpassung der Struktur, um den Bearbeitungsaufwand oder die Kosten zu reduzieren. So schaffen wir von Anfang an einen Mehrwert.

Zusammenfassung

Um Verformungen bei der CNC-Aluminiumbearbeitung zu vermeiden, ist mehr als nur eine Anpassung erforderlich. Der Prozess ist abhängig von Materialien, Vorrichtungen, Werkzeugen, Programmierung und Endkontrolle. Basierend auf unserer langjährigen Erfahrung und zahlreichen erfolgreichen Projekten in der CNC-Bearbeitung bietet LS Precision Manufacturing systematische Lösungen vom Design bis zum fertigen Produkt, damit Ihr Projekt höchste Qualität und Zuverlässigkeit erreicht.

Laden Sie Ihre CAD-Dateien noch heute hoch und erhalten Sie einen kostenlosen Design for Manufacturing (DFM)- und Herstellbarkeitsanalysebericht sowie ein präzises Angebot! Vertrauen Sie Ihr nächstes Projekt unseren Experten an und sichern Sie sich eine reibungslose und qualitativ hochwertige Produktion.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein CNC-Fräsangebot (CNC-Fräspreis). Lassen Sie sich von LS bei der Suche nach der ultimativen CNC-Fräspräzision unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com