تُعدّ خدمات التصنيع باستخدام الحاسوب (CNC) ضرورية للغاية في قطاع التصنيع، إلا أن معظم الشركات تواجه معضلة اختيار المعدات عند بدء أي مشروع. قد يؤدي سوء الاختيار إلى تفاوتات في الدقة تصل إلى ±0.05 مم ، وتجاوزات في التكاليف بنسبة 30% ، وتأخيرات في التسليم تصل إلى 50% ، مما يُلحق الضرر بجدوى المشروع الاقتصادية. نحن نحلّ هذه المشكلة من خلال تقديم رؤى مستندة إلى البيانات لضمان دقة ثابتة، والتحكم في الميزانية، وإنجاز المشروع في الوقت المحدد.

تُعالج خدمات التصنيع باستخدام الحاسوب (CNC) السبب الجذري: عدم التوافق العلمي بين خصائص القطع وأحجام الدفعات مع قدرات الآلة. استنادًا إلى 15 عامًا من الخبرة في مجال التصنيع باستخدام الحاسوب، و 286 مجموعة بيانات للعمليات، و 73 حالة ، سيمكن نموذجنا ثلاثي الأبعاد للخصائص والدفعات والتكاليف العملاء من زيادة الكفاءة بنسبة 40% ، وخفض التكاليف بنسبة 25% ، وضمان الحفاظ على استقرار الدقة عند 99.5% أو أكثر.

خدمات التصنيع باستخدام الحاسوب (CNC): جدول مرجعي سريع للمخرطة مقابل آلة التفريز

| وجه | مخرطة | مطحنة |

| التشغيل الأساسي | يقوم بتدوير قطعة العمل مقابل أداة قطع ثابتة . | يقوم بتدوير أداة القطع مقابل قطعة عمل ثابتة. |

| الأشكال الهندسية المناسبة | الأشكال الهندسية الأسطوانية والمخروطية والمتناظرة. | فتحات، سطح مستو، وخطوط ثلاثية الأبعاد . |

| التطبيقات الشائعة | تطبيقات مختلفة للمسامير والبراغي والبراغي في الأشكال الدائرية. | تطبيقات مختلفة للأغلفة والقوالب والأقواس والأجزاء متعددة الميزات. |

| الدقة والتفاوت | دقة عالية في القطر والطول والمركزية. | دقة عالية في تحديد المحيط والثقوب وتشطيب السطح . |

| وقت الإعداد ومدى تعقيده | أسهل وأسرع في الإعداد، خاصة أثناء العمليات العادية. | إعدادها أكثر تعقيدًا؛ ومع ذلك، فمن المحتمل ألا يكون هذا التعقيد حالة فردية بسبب التصميم المعقد . |

| اعتبارات التكلفة | ليس من السهل تحقيق الكفاءة في التكلفة فيما يتعلق بإنتاج الأجزاء الدوارة على نطاق واسع. | أكثر فعالية من حيث التكلفة للأجزاء المعقدة ذات الحجم المنخفض، ولعمليات النماذج الأولية. |

| توافق المواد | متوافق مع المعادن والبلاستيك والمواد المركبة أثناء عمليات الخراطة . | يستخدم في عمليات الطحن مع مواد مختلفة. |

| عامل الاختيار الرئيسي | اختر هذا الخيار للمشاريع التي تتطلب تناظرًا محوريًا وخصائص دوران. | اختر هذا الخيار للمشاريع التي تتطلب محاور متعددة ذات أشكال هندسية معقدة. |

تُساعدك خدماتنا في حلّ معضلة اختيار القطع المناسبة لمشروعك، سواءً كنتَ بحاجة إلى مخرطة للأجزاء الدوّارة، أو آلة طحن لتصنيع الأجزاء المعقدة باستخدام الحاسوب ، وغير ذلك الكثير. نُراعي التكاليف والدقة والوقت المُتاح لضمان حصولك على أفضل النتائج من آلتك. لن تضطر بعد الآن إلى التنازل عن الجودة، وستحصل على قطع ممتازة.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

تتوفر العديد من المقالات على الإنترنت التي تتناول موضوع التصنيع باستخدام الحاسوب (CNC ). ما الذي يدفعك لقراءة مقالاتنا والاستفادة من وقتك في تصفحها؟ حسنًا، السبب الرئيسي هو أننا لا نكتفي بمشاركة معرفتنا الخاصة بعملنا فحسب، بل إن أرضيات مصانعنا تُعدّ ساحة عمل حقيقية نخوض فيها تحدياتٍ جمّة، من دقة القياسات الهندسية إلى استخدام السبائك، والتي قد تكون أحيانًا بالغة الصعوبة.

تستند هذه المعرفة إلى نجاحنا السابق في توريد مكونات دقيقة لا مجال فيها للخطأ. فنحن نعرف تمامًا ما يُناسب الألومنيوم، وما يُناسب التيتانيوم عند تعرضه للحرارة، وما يُناسب أنواع البلاستيك الطبي عندما تكون جودة السطح بالغة الأهمية. وتستند جميع نصائحنا إلى خبرتنا ومعرفتنا الواسعة، وإلى التزامنا التام بأنظمة التقييس الدولية، مثل معيار ISO 9001 لإدارة الجودة.

إن المعرفة التي يمكننا نقلها يتم تسخيرها من خلال سنوات من النجاح وحل المشكلات، ويتم فحصها بدقة من خلال عمليات ضمان الجودة ، بما يتماشى مع الإرشادات مثل تلك التي تقدمها وكالة حماية البيئة (EPA) ، والتي تتوافق مع مبادئ التشغيل المستدامة حيث يتم إنجاز العمل بالفعل نيابة عنك، أيها المستفيد النهائي، مع إجابات موثوقة ومستدامة وفعالة.

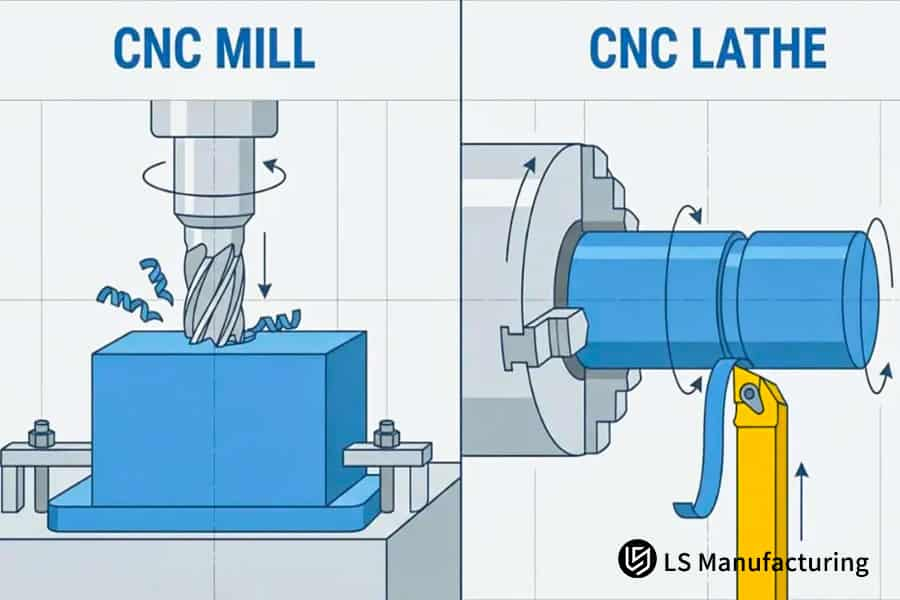

الشكل 1: الفرق بين مخارط CNC وآلات التفريز في التصنيع (من إنتاج شركة LS Manufacturing)

ما هي الاختلافات الأساسية في المبدأ والحركة بين المخارط وآلات التفريز؟

تهدف هذه الوثيقة إلى تعريف القارئ بالاختلافات الرئيسية بين المخرطة والمطحنة ، وهو أمر بالغ الأهمية لتحسين العمليات في جميع مراحل التصنيع . ويتمثل الهدف في تحديد الاختلافات الرئيسية في مبادئ التشغيل في المخرطة، وقياس أي اختلافات في الأداء، بما يُمكّن من اختيار خدمات التصنيع باستخدام الحاسوب (CNC) المناسبة.

| وجه | مخرطة CNC | ماكينة CNC |

| مبدأ التشغيل الآلي | تتم إزالة المواد بواسطة قطعة عمل دوارة وأداة قطع ثابتة أو متحركة خطيًا. | تتم إزالة المواد بواسطة أداة دوارة متعددة النقاط مقابل قطعة عمل يتم تحريكها أو وضعها. |

| الحركة الأساسية | تُعد قطعة العمل المصدر الرئيسي للحركة. | أداة القطع هي المصدر الرئيسي للحركة. |

| هندسة قطعة العمل المثالية | يُفضل استخدامه في تصنيع الأجزاء المتناظرة محورياً أو الدورانية مثل الأعمدة والأقراص والبطانات وما إلى ذلك. | يُفضل استخدامه لتصنيع الأشكال المعقدة والفتحات والميزات على الأجزاء المنشورية مثل الغلاف ، وما إلى ذلك. |

| معيار الكفاءة | مقارنة بين كفاءة الأجزاء الدوارة بنسبة 40% ، عملية الخراطة مقابل عملية الطحن . | تكلفة تصنيع الأجزاء المنشورية متعددة الأوجه أقل بنسبة 35% من تكلفة تصنيعها على المخرطة. |

يُمكن لنوع هندسة الأجزاء أن يُحدد نوع الآلة المُستخدمة، سواءً كانت مخرطة CNC أو آلة تفريز ، وذلك بناءً على الأجزاء التي تدور أو الأجزاء التي تتحرك حركةً انزلاقية، على التوالي. يُتيح التحليل الكمي للعمليات في هذه الوثيقة دراسةً دقيقةً لها، مع مراعاة تقليل التكاليف والوقت المُستغرق في أي عملية مُحددة. يُمكن أن يُشكل الاطلاع على المحتوى التقني لهذا التقرير أساسًا لاتخاذ القرار الأمثل والأكثر قيمةً في عملية تصنيع تنافسية، حيث تُعد كفاءة الآلة عاملًا بالغ الأهمية.

كيفية اختيار المعدات بناءً على هندسة القطعة؟

إن العلم الذي يُرشدنا لاختيار المخرطة أو آلة التفريز ، في نهاية المطاف، أساسي لفهم أهمية الكفاءة، وتكاليف القطع، والدقة، وما إلى ذلك. هذا مورد يهدف إلى تقديم إرشادات نحو وجهة نظر مهمة في اتخاذ القرار عند اختيار المخرطة أو آلة التفريز بناءً على البيانات.

قياس الهندسة من أجل اتخاذ القرارات الموضوعية

نزيل الغموض الذي يكتنف اختيار المعدات من خلال تحديد هندسة القطعة بدقة. ولتوضيح ذلك، يبدأ دليل تشغيل المشروع لمعالجة هذه المسألة بتحديد نسبة الطول إلى القطر للقطعة. بالنسبة للقطع التي تزيد نسبتها عن 3:1، يُعدّ الخراطة الخيار الأمثل. أما بالنسبة للقطع المنشورية، فنحدد أولًا عدد المستويات المختلفة وتكوينات الثقوب.

مطابقة الميزات مع العملية المثلى

تُستخدم هذه البيانات الكمية لتوجيه آلة التشغيل. فعلى سبيل المثال، تُستخدم مخرطة CNC لتصنيع الأجسام الصلبة الدورانية ذات المواصفات الدقيقة ومتطلبات التمركز العالية. أما الأجزاء التي تتطلب عددًا من الأسطح المشغولة، والفتحات، وما إلى ذلك، فتُستخدم فيها آلة مركز التفريز ، مما يُتيح دقة في تحديد الموضع تصل إلى ±0.01 مم . وتؤكد البيانات المُستقاة من شركة LS Manufacturing صحة هذا المفهوم، حيث تُشير إلى توفير في التكاليف بنسبة 35% عند استخدام آلة التفريز في هذه التصاميم، مقارنةً باستخدام المخرطة .

التطبيق في تشغيل المكونات المعقدة

ستثبت هذه الورقة البحثية إمكانية تطبيق المنهجية على جزء معقد من جسم الصمام يمتلك ميزات متنوعة مثل الدوران والميزات المنشورية، ومن ثم طريقة المحاور الخمسة نتيجة لاختيار التصنيع باستخدام الحاسوب ، مما يوفر تحسينًا في الكفاءة بمقدار 3 أضعاف نتيجة لهذا العمل، على عكس الحل البسيط الذي ينطوي على استخدام أداة آلة الخراطة.

لا تزال هذه البنية التحتية الأساسية لاختيار عمليات التصنيع باستخدام الحاسوب (CNC) القائمة على البيانات، والتي تُحدث نقلة نوعية في هذا المجال، إذ أنها بطبيعتها تختلف عن المألوف لتحقيق أفضل النتائج. كما أنها لا تزال تجسيدًا للمعايير التقنية والخبرة والكفاءة اللازمة لتحقيق نتائج عالية القيمة وذات قدرة تنافسية فائقة.

الشكل 2: تقييم دقة المخرطة وتكاليف التفريز للاختيار من قبل شركة LS Manufacturing

ما مدى أهمية تأثير اختيار المعدات على التكاليف عند أحجام الدفعات المختلفة؟

يقدم التقرير التالي حلاً لمشكلة تحسين اختيار المعدات، مع مراعاة حجم الدفعة كوسيلة لخفض تكاليف التصنيع. وبالتحديد، يوازن حلنا بين كفاءة التكلفة في تصنيع الأجزاء المعقدة باستخدام آلات CNC ، ودقة مخارط CNC لإنتاج كميات كبيرة. وتستند قراراتنا الاستراتيجية إلى نموذج LS Manufacturing المُجرَّب، والذي يضمن تحقيق أقصى قدر من التوفير.

اختيار المعدات الاستراتيجية للكميات الصغيرة

- التركيز: نحن نأخذ التعقيد في الاعتبار من حيث الأجزاء والكمية.

- نهجنا: بالنسبة للمنتجات التي يقل عددها عن 50 قطعة، وخاصةً المنتجات المعقدة، نقدم حلولاً لتكاليف التصنيع باستخدام آلات CNC . وكما ذكرنا سابقاً، فإن هذا من شأنه أن يلغي تكاليف أدوات القطع المستخدمة في آلات مثل المخارط، نظراً لمرونة هذه العملية.

- النتيجة: مع انخفاض أوقات الإعداد وتكاليف تصنيع الأجزاء، تأتي وفورات التكاليف المتزايدة من استخدامنا لعملية التصنيع باستخدام الحاسب الآلي .

تحسين الإنتاج بكميات كبيرة

- التركيز: عمليات الإنتاج بكميات كبيرة وتأثيرها في المساعدة على خفض التكاليف.

- نهجنا: بالنسبة لأكثر من 500 قطعة دوارة، اخترنا دقة مخرطة CNC . وباستخدام مخرطة CNC ، يُمكن تحقيق خفض يصل إلى 40% في تكلفة القطعة الواحدة، مقارنةً بعملية التفريز .

- النتيجة: تحسين الإنتاجية وتحقيق وفورات كبيرة بعد فترات طويلة، كما سيثبت ذلك من خلال تحليلنا لمجموعة المخرطة والطاحونة .

نمذجة التكاليف وتنفيذها بناءً على البيانات

- التركيز: تتجنب الأساليب العلمية أي تخمين.

- نهجنا: يتمثل نهجنا في محاكاة السيناريوهات من خلال نموذج LS Manufacturing لإيجاد الآلات الأكثر جدوى - المخرطة أو آلة الطحن أو الإعداد الهجين - للإجابة على العوامل التي تؤثر على تكلفة الطحن باستخدام الحاسوب ، بالإضافة إلى مستوى الدقة المتعلق باستخدام دقة مخرطة الحاسوب .

- النتيجة: يقدم البرنامج حلولاً مخصصة للعملاء، حيث تتراوح نسبة التوفير في التكاليف في المتوسط بين 25% و35% . كما يعرض البرنامج حساباً واضحاً للعائد على الاستثمار.

الدعم المستمر وتحسين العمليات

- التركيز: تحقيق تقدم مستدام من خلال ضمان التعاون المستمر .

- نهجنا: بما أننا سنقدم دعمًا عمليًا فيما يتعلق بتكامل المعدات، فسنراقبها باستمرار، وستختلف الاستراتيجية حسب احتياجات كل دفعة. وهذا يعني أن الدعم سيشمل تكامل آلات الحياكة، ودعم تدقيق أنظمة التحكم الرقمي الحاسوبي (CNC)، ومزامنة آلات الخراطة والطحن .

- النتيجة: إن قوة إدارة التكاليف ، إلى جانب تنويع طرق التصنيع، من شأنها أن ترسخ مكانتنا بشكل أفضل في ظل البيئات المتغيرة باستمرار.

نوضح بشكل واضح كيف يمكننا حل معضلة حجم الدفعة - من خلال الجمع بين دقة مخرطة CNC وتحليلات تكاليف طحن CNC - وكيف نفعل ذلك بالضبط من خلال الاختيار القائم على النموذج وتكامل العمليات المصمم خصيصًا. وهذه العملية هي التي تخلق ميزتنا التنافسية الرائدة - بعبارة أخرى، وفورات قابلة للقياس في عمليات التصنيع باستخدام الحاسب الآلي .

الشكل 3: مقارنة بين عمليات الخراطة والطحن التي تتضمن أنظمة تبريد من شركة LS Manufacturing

ما هي المزايا التقنية لعمليات الخراطة والتفريز من حيث التحكم الدقيق؟

يهدف هذا المستند إلى تحديد أفضل عملية لتحقيق الأهداف المحددة لأبعاد معينة في عمليات التصنيع باستخدام الحاسوب (CNC) . كما يهدف إلى مقارنة مزايا الخراطة والتفريز الأساسية. من جهة أخرى، يمكن توضيح مزايا كل من المخرطة والتفريز في بناء نموذج قائم على البيانات لتصنيع قطعة عالية القيمة، كما يلي:

| الجانب التقني | مزايا التشغيل على المخرطة | المزايا التقنية للطحن على المطحنة |

| مقياس الدقة الأساسي | تحكم هندسي استثنائي في الخصائص الدورانية. | تحكم فائق في الميزات المستوية والموضعية. |

| التفاوت النموذجي القابل للتحقيق | استدارة في حدود 0.003 مم ؛ تفاوت القطر ±0.005 مم . | استواء في حدود 0.01 مم ؛ تفاوت موضعي ±0.015 مم . |

| قوة العملية | لا مثيل لها في تحقيق التمركز المثالي، بالإضافة إلى اتساق القطر على الأجزاء المتناظرة. | مثالي للخطوط المعقدة والفتحات والأشكال الهندسية متعددة المحاور . |

| تآزر التطبيقات | أساسي لتصنيع الأعمدة والثقوب باستخدام آلات CNC عالية الدقة . | ضروري لتحقيق دقة عالية في المكونات المنشورية. |

يعني ذلك التكامل الاستراتيجي على مستوى دقة مخارط CNC للخصائص الدورانية، ودقة مخارط CNC للأشكال الهندسية المعقدة. بالنسبة للمكونات التي تتطلب كلا النوعين، تجمع مراكز الخراطة والطحن لدينا بين هذه المزايا، مما يتيح زيادة موثقة في الدقة الإجمالية بنسبة 50% . تُمكّن منهجية التصنيع الدقيق هذه من اتخاذ قرارات مدعومة بالبيانات في حالات التصنيع التنافسية عالية القيمة.

كيفية تقييم تأثير خصائص المواد على اختيار المعدات؟

لذا، من الأفضل ترتيبها بناءً على فهم نوع التشغيل الأمثل لعملية التصنيع باستخدام الحاسوب (CNC)، وذلك من خلال فهم تأثير خصائص المواد المختلفة، بدءًا من الليونة وصولًا إلى الصلابة. تسعى هذه الوثيقة إلى توضيح المنهجية التي نعتمدها لتقييم خصائص المواد، كوسيلة لمعالجة قضايانا الرئيسية المتعلقة بمشكلة مطابقة المواد مع الآلات .

تفكيك السلوك المادي

لا نقتصر في عملنا على دراسة أنواع المواد فحسب، بل نهتم أيضاً بكيفية تفاعلها مع قوى القطع. فبالنسبة للمعادن، مثل سبائك الألومنيوم المطيلية، ندرس تكوّن مناطق القص وخطر تراكم الحواف لتحسين معايير مخرطة CNC . أما بالنسبة للمواد المركبة أو المواد الصلبة الأخرى، مثل المواد المركبة، فندرس ميكانيكا الكسر والاستقرار الحراري لتبرير استخدام استراتيجية طحن CNC .

تطبيق منطق المطابقة

نستفيد من قاعدة بياناتنا الخاصة بتوافق المواد والمعدات، حيث يتم ربط خصائص المواد ، مثل قوة الشد والتوصيل الحراري ومقاومة التآكل، بنتائج الآلات الكمية. وهذا ينطبق مباشرةً على قرار استخدام المخرطة أو آلة التفريز ، وتحديد معايير مثل سرعة المخرطة للفولاذ المقاوم للصدأ للحد من تصلب العمل، أو سرعة التفريز وطريقة التفريز التقليدية لألياف الكربون لضمان نظافة الحواف.

التحقق من الصحة من خلال اختبار النموذج الأولي

قبل بدء عملية الإنتاج على نطاق واسع، نجري اختبارًا للمعدات المختارة. فإذا كانت مادة قطعة العمل، على سبيل المثال، من التيتانيوم، فإن الاختبار المناسب يتضمن تقييم جودة السطح وخصائص تآكل الأدوات لكل من مخرطة ومطحنة عاليتي الدقة . تؤكد هذه الخطوة صحة توقعاتنا السابقة وتُنهي اختيار الآلات المناسبة لتصنيع دفعة المواد بكفاءة باستخدام تقنية CNC .

تُزيل طريقتنا، التي نشرحها أدناه، مشكلة عدم توافق المواد مع الآلات، وذلك من خلال أسلوبنا الخاص والمُثبت بالبيانات. نوضح فيما يلي كيفية تحليلنا وربطنا والتحقق من صحة خصائص المواد المُحوَّلة وتحويلها إلى مدخلات مُتحكَّم بها آليًا، وهي مدخلات مفيدة في عمليات التشغيل الدقيق. ونعتقد أن هذا المستوى من التفصيل التقني يُعزز مكانتنا كمرجع في تنفيذ مشاريع تشغيل معقدة وعالية القيمة.

في أي ظروف تتطلب الأجزاء المعقدة عمليات تشغيل مشتركة بالخراطة والطحن؟

يُعدّ تحديد متى يتطلب المكون المعقد استخدام آلات CNC متعددة المحاور ، ومتى يتطلب عمليات تصنيع منفصلة، أمرًا بالغ الأهمية لكفاءة النظام. تُحدد هذه الوثيقة سيناريوهات تقنية محددة تُوفر فيها هذه العمليات مزايا حاسمة، ويرجع ذلك أساسًا إلى إلغاء عمليات الإعداد المتعددة. وهناك مكاسب قابلة للقياس في الدقة والكفاءة على مكونات ذات قيمة كبيرة.

تحليل السيناريو التقني: التعقيد الهندسي

- معايير التقييم: نقوم بتقييم هندسة الجزء فيما يتعلق بالخصائص الحرجة المتواجدة معه.

- طريقتنا: نقوم بتحديد الأجزاء التي تجمع بين عناصر دقة الخراطة CNC (مثل الثقوب والأقطار) مع متطلبات قدرة الطحن CNC (مثل الأسطح المستوية والخطوط الكنتورية والثقوب غير المركزية).

- تم حل المشكلة: يتجنب هذا التحليل عدم الكفاءة وتراكم الأخطاء في العملية التي قد تنتج إذا تم إجراء عمليات التشغيل على مخرطة ومطحنة منفصلتين.

تنفيذ استراتيجية الإعداد الفردي

- الإجراء الأساسي: نقوم ببرمجة وتنفيذ جميع العمليات في عملية تثبيت واحدة على مركز الدوران والطحن .

- عملية التصنيع لدينا: يتم إنتاج الجزء باستخدام أدوات الخراطة والطحن المتزامنة.

- النتيجة المحققة: هذا يقضي على أخطاء خط الأساس وإعادة التموضع، مما يقلل بشكل مباشر من التفاوتات التراكمية من 0.05 مم إلى 0.015 مم .

التحقق من الصحة وقياس الكفاءة

- قياس الأداء: نحدد الفوائد التي تم تحقيقها بمساعدة تحليل/التحقق من وقت الدورة باستخدام CMM .

- التحقق الخاص بنا: سنقارن وقت دورة الآلة الواحدة لدينا مع مثال توجيه تقليدي متعدد الآلات للتحقق من صحة زيادة الكفاءة المتوقعة بنسبة 60٪ .

- النتيجة النهائية: يتسلم العميل الجزء المكتمل، مع معرفة دقة مقاييس التشغيل الدقيق التي تم تحقيقها.

نتناول تحدي التكامل من خلال تطبيق إطار عمل صارم لاتخاذ القرارات يعتمد على الهندسة والتفاوتات. ونُظهر عمقًا تقنيًا في كيفية تحليلنا وبرمجتنا والتحقق من صحة إنتاج مركز الخراطة والطحن، وذلك من خلال تقديم دراسة واضحة لكيفية تحقيق دقة وكفاءة فائقتين في مشاريع التصنيع باستخدام الحاسوب التنافسية.

كيف يؤثر اختيار المعدات على الجداول الزمنية لتسليم المشاريع ومرونة سلسلة التوريد؟

يتأثر هذا الأمر باختيار الآلات، والذي بدوره يؤثر على عملية تحديد وقت التسليم ضمن سلسلة توريد آلات CNC . في حين أن 3 إلى 5 أيام قد تكون كافية لإنجاز المهمة المطلوبة للآلات الأساسية مثل مخرطة أو آلة طحن CNC ، إلا أن التعقيدات التي تنطوي عليها بعض الحالات تتطلب وقتًا أطول، وقد تصل إلى 7 أو 10 أيام ، مما قد يشكل تحديًا. ومع ذلك، من خلال مجموعة الآلات المتكاملة والاستعانة بأسس علم العمليات، من الممكن تحقيق النتائج المطلوبة في الوقت المحدد كما يلي.

تجميع المعدات الاستراتيجية لتحسين التدفق

عادةً ما يتم تصميم أرضية المصنع لدينا ليس حول آلات منفردة، بل حول مجموعات من هذه الآلات. بمعنى آخر، نضع ماكينات الخراطة CNC بجوار محطات التفريز ومراكز الخراطة والتفريز . يهدف هذا إلى تقليل وقت الانتظار الناتج عن عمليات التصنيع المتعددة التي تتطلب معالجة قطعة واحدة. يمكن تحريك عمود الدوران عدة أمتار، وليس دقائق، أثناء تحويله من قضيب خام إلى هيكل جاهز لعمليات تشكيل مجرى المفتاح والخراطة.

الجدولة الديناميكية وضغط العمليات

لدينا خوارزمية جدولة حاصلة على براءة اختراع لتوزيع المهام بأكثر الطرق فعالية، مع مراعاة حالة المكون في ورشة التصنيع وهندسته. لقد حسّنّا العملية برمتها قدر الإمكان، ودمجنا عمليات التصنيع في ورشة التصنيع، والتي يمكن تنفيذها باستخدام آلة متعددة المهام . وبذلك، انخفض وقت التوقف عن العمل بأكثر من 60% . علاوة على ذلك، في حالة المشاريع الحرجة، يمكن توجيهها في أقصر وقت ممكن، أي خلال 24 ساعة، بأعلى كفاءة.

التكامل الاستباقي لسلسلة التوريد

يُعزز هذا من قدرتنا على رؤية وتحكم سلسلة التوريد من خلال الاستفادة من حالة معدات مورد المواد الأساسي. كما أن معرفة جدول تشغيل آلات CNC ومدى توافرها يُمكّننا من شراء المواد في الوقت المناسب. وهذا بدوره يُعزز الاستفادة من المواد الخام المخزنة لدينا في الموقع لتكوين سلسلة التوريد، مما يُجنّب أعمالنا الاعتماد على تقلبات سلسلة التوريد ويضمن عدم توقف ورشة الآلات عن العمل بسبب مشاكلها .

يمكن التغلب على تحديات وقت التسليم والمرونة من خلال هندسة مجموعات من المعدات المترابطة، والجدولة الديناميكية الذكية، والاستباقية في إدارة سلسلة التوريد. وهذا يوضح كيف يمكننا ليس فقط الحصول على آلات ذكية مثل مخارط ومطاحن CNC ، بل تحقيق حالة من اليقين التقني فيما يتعلق بالوقت في الأنشطة التنافسية عالية القيمة .

الشكل 4: اختيار عملية التصنيع باستخدام الحاسوب (CNC) المناسبة للإنتاج بواسطة شركة LS Manufacturing

قسم تصنيع الطيران والفضاء في شركة LS Manufacturing: تحسين حلول تصنيع حوامل المحركات

تتناول هذه الحالة كيف استطاعت شركة LS Manufacturing، بفضل خبرتها، التغلب على معضلة التصنيع الرئيسية في صناعة الطيران والفضاء، وتحديدًا في تصنيع دعامة محرك من التيتانيوم. ففي ظل التكاليف الباهظة وفترات الانتظار الطويلة التي تفرضها عمليات الطحن التقليدية، قمنا بتطبيق تقنيات التصنيع المتقدمة باستخدام الحاسوب (CNC) ودمجنا عملية الخراطة والطحن المبتكرة لتحقيق كفاءة ودقة فائقتين.

تحديات العميل

تمثلت الصعوبة التي واجهها العميل في تشكيل مادة Ti-6Al-4V، وتحديدًا دعامة تثبيت المحرك. استغرقت هذه العملية أربع ساعات من وقت التصنيع لإنتاج قطعة واحدة باستخدام عملية الطحن CNC . وقد أدى ذلك إلى زيادة وقت الإنتاج، وبالتالي زيادة التكلفة بنسبة 40% . أثر هذا سلبًا على فرص نجاح طرح الشحنة. يتطلب المنتج تشكيلًا دقيقًا نظرًا لأن قياس أقطاره التجريبية الحرجة يبلغ 50 مم ±0.01 مم ، ودقة تحديد موضع أسطحه تبلغ ±0.02 مم .

حلول التصنيع LS

باستخدام أسلوبنا السريع لتحليل وتكرار العمليات، والذي يُرمز له اختصارًا بـ RAP، أدركنا فورًا أن أقطار القطع التجريبية، وهي السمة المميزة، مرتبطة بطبيعة دوران القطعة، مما يجعل هذه العملية مثاليةً للتشغيل على مخرطة CNC عالية السرعة . مع ذلك، تمكّنا من إعادة تصميم العملية التي تتضمن أولًا خراطة جميع الأقطار في عملية تثبيت واحدة على مركز الخراطة والطحن . ثانيًا، صممنا عمليةً تُجرى فيها عمليات التشغيل المعقدة على آلة خماسية المحاور ، أيضًا في نفس موضع التثبيت. عدد أقل بكثير من عمليات الإعداد!

النتائج والقيمة

انخفض زمن دورة الإنتاج بنسبة 70% ، حيث تم تحديد مستويات جديدة عند 1.2 ساعة لكل قطعة . وبالطبع، تحققت بعض التحسينات في التكاليف، إذ انخفضت التكلفة الإجمالية بنسبة 35% . والأهم من ذلك، تحسنت دقة تحديد المواقع، لا سيما في سطح التركيب، حيث ارتفعت إلى 0.008 مم . وبالتأكيد، تم توفير 1.2 مليون يوان صيني ، مما سمح بتسريع إنتاج العميل.

ومرة أخرى، قد تتجلى خبرتنا التقنية في تحليل المكونات الأساسية المراد دمجها بطريقة تُسهّل عملية التهجين . ويمكن تحقيق سرعات أعلى، وتوفير في التكاليف، ورفع مستوى دقة مكونات مواد التصنيع باستخدام الحاسوب (CNC) المستخدمة في صناعة الطيران، وذلك بفضل التكامل بين عمليات الخراطة والطحن .

اكتشف قوة حلول الخراطة والطحن لتصنيع الطائرات والفضاء.

كيف يمكنني الحصول على نصائح الخبراء بشأن اختيار المعدات وعروض أسعار دقيقة لأعمال التشغيل الآلي؟

كما ذكرنا سابقًا، لكي نتحدث عن نجاح مشروعنا من حيث تحقيق نتائج مُرضية، من الضروري الحصول على عرض أسعار علمي لعمليات التصنيع باستخدام الحاسوب (CNC) . وكما ذكرنا سابقًا أيضًا، تهدف هذه الوثيقة إلى توضيح كيفية الحصول على خطة تصنيع باستخدام الحاسوب (CNC) مُناسبة بناءً على مواصفات القطعة، بالإضافة إلى الحصول على تقدير دقيق ومُحدد للتكاليف.

جمع البيانات المنظمة لتحقيق الوضوح الأساسي

- بوابة التقديم: نساعد العميل في تقديم الحزمة الشاملة من خلال بوابة التقديم.

- المدخلات المطلوبة: يتضمن ذلك نموذج ثلاثي الأبعاد (step/iges)، ومواصفات المواد، وبيانات GD & T الحرجة ، وأحجام الدفعات.

- تم حل المشكلة: فهو يقضي على التخمينات التي تشكل أساس كل العمل اللاحق، بما في ذلك تطوير آلات CNC .

التحليل الفني ومحاكاة العمليات

- طريقة التحليل المزدوج: يقوم فريق المهندسين لدينا بإجراء تحليل من جزأين على البيانات المقدمة.

- استراتيجية قائمة على الميزات: سنبدأ بتقسيم الجزء لربط كل ميزة من هذه الميزات بعملية مثالية؛ على سبيل المثال، مخرطة CNC مقابل مطحنة CNC .

- المحاكاة الافتراضية: نقوم بمحاكاة الإعدادات ومسارات الأدوات رقميًا في بيئة افتراضية للتحقق من أن وقت الدورة يعمل وتوافق المخرطة والمطحنة ، ومعالجة المشكلات قبل حدوثها في الحياة الواقعية.

مستويات حلول مخصصة وتسعير شفاف

- اقتراح متدرج: نقدم توصية متدرجة، من القياسية إلى المُحسّنة مع تفصيل واضح للتكلفة والفوائد .

- الأساس المنطقي الواضح: يتضمن كل اقتراح منطق اختيار المعدات، مما يبرر نهج ورشة الآلات الموصى به.

- المنتج النهائي: يتمثل الناتج في عرض أسعار ثابت ومفصل وخطة تشغيل موثقة، في غضون ساعتين ، مما يسمح باتخاذ قرارات سريعة ومستنيرة.

نستطيع تزويدكم بتوصيات علمية من خلال تطبيق تحليل دقيق لبياناتكم، نستخدمه لتحديد أفضل نهج لورشة التصنيع. هذا ليس مجرد تقدير، بل خطة تكلفة ثابتة، إذ نعتمد في ذلك على تقنية المحاكاة. وهذا دليل على خبرتنا الواسعة كشركة.

اتجاهات تكنولوجيا المعالجة المستقبلية وتأثيرها على اختيار المعدات

نظراً للتطور السريع الذي يتيح ظهور فئة جديدة منتقنيات التصنيع باستخدام الحاسوب (CNC) المتطورة للغاية، تبرز الحاجة إلى استراتيجية جديدة فيما يتعلق باختيار المعدات. وتُعالج هذه المسألة تحديداً من خلال الحلول التي تقدمها شركة LS Manufacturing، التي تمتلك الخبرة اللازمة للتعامل بنجاح مع دمج الدقة والذكاء وحلول الأنظمة فيما يتعلق بمراكز التصنيع.

إتقان مزامنة المحاور المتعددة للمكونات المتجانسة

من الحقائق المعقدة المتعلقة بعمليات التصنيع باستخدام الحاسوب (CNC) ضرورة أن يكون مستوى الدقة في حدود الميكرون. ومن الحقائق المعقدة الأخرى المتعلقة بعملية التصنيع، أنه في حال تحرك الماكينة في أكثر من اتجاه، يجب مراعاة دقة تصل إلى مستوى الميكرون. وكما ذُكر سابقًا، يتم تجنب هذه المشكلة من خلال نموذج ضبط المؤازرة الخاص بنا. ومن الخصائص الأخرى التي يجب مراعاتها أحمال الأدوات، مثل عملية القطع المتعلقة بغلاف التوربين، حيث يجب مراعاة هذه الخاصية، مما يؤدي إلى التخلص من الاهتزازات، وبالتالي تحسين أداء الماكينة، وهو ما يرتبط بمركز الخراطة والطحن .

تطبيق الذكاء التكيفي للإنتاج غير المأهول

لتصميم عملية تشغيل آلية بالكامل، نحتاج أولاً إلى تطوير الاستقلالية ، أي إيجاد حل لمشكلة الجودة المستمرة، كما هو موضح أعلاه. على سبيل المثال، عندما نلاحظ علامات تلف في إحدى آلات التفريز ، فإن الحل سيتضمن حل المشكلة المذكورة، وبالتالي، سيحدد هذا خط الإنتاج الذكي لدينا.

هندسة تكامل العمليات بسلاسة عبر التوائم الرقمية

قد يؤدي تشغيل آلات الخراطة والطحن بشكل منفصل إلى حدوث اختناقات ؛ لذا، يتمثل حلنا في توفير مسار تكامل رقمي باستخدام نسخة افتراضية مطابقة لخلية الآلة بأكملها. يتيح ذلك محاكاة عمليات العمل وتحسينها قبل التنفيذ الفعلي، مما يزيل مشاكل التكامل ومشكلات التداخل المحتملة المرتبطة بتشغيل آلة الخراطة والطحن CNC متعددة المهام.

تمكين إعادة التكوين المرن من خلال تصميم المنصة المعيارية

لا يزال التغيير السريع للمنتجات أحد أكبر التحديات في الوقت الراهن. تعتمد منصاتنا على واجهات موحدة وهياكل تحكم مفتوحة، مما يوفر مرونة إنتاجية عالية، حيث يمكن للعملاء تحويل خلية تصنيع CNC من محطة خراطة أساسية إلى نظام خراطة وطحن في غضون ساعات فقط، وذلك ببساطة عن طريق استبدال الوحدات المعيارية.

يقدم هذا العرض دورةً لحلّ المشكلات الهندسية المعقدة، بدءًا من التحكم الخوارزمي وصولًا إلى تكامل الأنظمة. يكمن جوهر هذه الدورة في عمق الحلول التقنية القابلة للتنفيذ، والتي تستخدم أحدث التوجهات لتحويلها إلى واقع عملي موثوق - وهذا ما يميزنا عن غيرنا. نحن الوحيدون الذين نقدم حلًا يضمن تلبية متطلبات التصنيع المعقدة.

الأسئلة الشائعة

1. بالنسبة لأجزاء العمود البسيطة، هل استخدام المخرطة أم آلة التفريز أكثر اقتصادية؟

بالنسبة لأجزاء الأعمدة التي تزيد فيها نسبة الطول إلى القطر عن 2 ، يُنصح باستخدام المخرطة، التي توفر كفاءة أعلى بنسبة 40% من آلة التفريز. وتصل دقة عمليات الخراطة لدى شركة LS Manufacturing إلى ±0.005 مم .

2. كيف يمكن تحديد ما إذا كان جزء ما يتطلب عملية الخراطة والطحن معًا؟

إذا احتوى جزء ما على مزيج من العناصر الدوارة وتكوينات الأسطح المعقدة، يصبح من الممكن تحقيق دقة 0.015 مم من خلال إعداد واحد فقط مع زيادة في الكفاءة بنسبة 60٪ .

3. ما هي المعدات الأكثر فعالية من حيث التكلفة لإنتاج الأجزاء المعقدة بكميات صغيرة؟

بالنسبة للمكونات المعقدة التي يقل حجم دفعتها عن 50 قطعة ، يُنصح باختيار آلة التفريز لتجنب الاستثمار في أدوات مصممة خصيصًا للمخارط. تُسهم شركة LS Manufacturing في عمليات التفريز الفعّالة من حيث التكلفة.

4. ما مدى تأثير اختيار المعدات على دقة التشغيل الآلي؟

يمكن تحسين دقة الاختيار العلمي بنسبة 50% ، لتصل إلى 0.003 مم في استدارة المخرطة، و 0.01 مم في دقة تحديد الموضع في آلة التفريز. ويختلف مستوى الدقة تبعًا لخصائص القطعة.

5. ما هي المعدات الأكثر ملاءمة للمواد التي يصعب تشكيلها؟

تمتلك شركة LS Manufacturing قاعدة بيانات احترافية للأدوات والعمليات. بالنسبة للمواد المركبة مثل الفولاذ المقوى، والتي يصعب تشكيلها بالطحن، يُفضل استخدام آلة الطحن.

6. كيف يمكن الحصول على نصائح شخصية لاختيار المعدات؟

يرجى إرسال رسومات الأجزاء والمتطلبات إلينا، وسيقوم مهندسو التصنيع لدينا في LS بإجراء تحليل اختيار علمي وتقديم عرض أسعار دقيق في غضون ساعتين .

7. كيف نختار أسرع حلول المعدات للطلبات العاجلة؟

اختر المواد القياسية بناءً على خصائص القطع. توفر شركة LS Manufacturing خدمة توصيل الطلبات العاجلة خلال 24 ساعة .

8. كيف يمكن تحسين اختيار المعدات لتقليل التكاليف في الإنتاج على نطاق واسع؟

يمكن للاختيار الاحترافي لأحجام الإنتاج التي تزيد عن 500 قطعة أن يقلل تكلفة الوحدة بنسبة تتراوح بين 25 و35% . وتقدم شركة LS Manufacturing حلولاً لتحسين الإنتاج على نطاق واسع.

ملخص

من خلال اختيار المعدات العلمية، مع مراعاة خصائص الأجزاء وحجم الدفعة ومتطلبات دقة قطع العمل، يمكن تحقيق التوازن الأمثل بين الجودة والكفاءة وتكاليف أدوات الآلات. يوفر النظام العلمي المتطور والخبرة الواسعة لشركة LS Manufacturing في إدارة المشاريع أفضل الحلول لعملائها.

للحصول على استشارة علمية لاختيار معدات الآلات العلمية أو عروض أسعار دقيقة من شركات التصنيع، تواصلوا مع شركة LS Manufacturing الآن! حمّلوا الرسومات الآن للحصول على تحليل احترافي ونصائح لتحسين الأداء مباشرةً. وإذا كانت متطلبات التصنيع الأكثر تعقيدًا تتطلب مناقشات معمقة، يسعدنا ترتيب محادثة مباشرة مع كبار الخبراء في الوقت الذي يناسبكم. انقروا هنا الآن لتحميل رسوماتكم والحصول على استشارة متخصصة في مجال التصنيع!

احصل على دليل الخبراء لاختيار خدمة CNC المناسبة لمشروعك، سواء كانت مخرطة أو آلة طحن!

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .