При монтаже труб, сварке и других инженерных соединениях точность технологии обработки труб определяет успех и безопасность проекта. Среди них — снятие фаски с труб, относительно простая, но на первый взгляд важная технология, часто упоминаемая инженерами, но для других специалистов-практиков это все еще незнакомое понятие. Сейчас мы подробно рассмотрим, что такое снятие фаски с труб и каково его значение в инженерном деле .

Что такое стандартный угол скоса трубы?

Ниже приведено краткое описание определения стандартного угла скоса трубы (угла канавки) и важные стандартные сравнения:

Определение стандартного скоса трубы

Технологическая спецификация ASME B31.3 и отраслевая практика:

1. Нефте- и газопроводы

- Диапазон углов канавки: 30°–37,5°

- Подбор диаметра проволоки: 1,6–4,0 мм (для обеспечения проплавления и прочности сварного шва).

- Области применения: трубопроводы нормального давления, например, в химической промышленности, для транспортировки нефти и газа.

2. Атомно-энергетические трубопроводы (требующие высокой точности)

- Угол канавки: 37,5° ±1,5°

- Справочная информация по спецификации: ASME III Класс 1 (оборудование класса 1 для ядерной безопасности)

- Основные требования: Допуск по углу должен строго контролироваться в пределах ±1,5° с целью обеспечения успешного прохождения неразрушающего контроля сварных швов и конструкций.

Сравнение стандартных различий

| Параметры | API 5L (для трубопроводов большой протяженности) | ASME B31.3 (технологический трубопровод) | ASME III (ядерная энергетика) |

|---|---|---|---|

| Угол скоса | Обычно 37,5° | 30°–37,5° | 37,5°±1,5° |

| Требования к допускам | ±2° | Согласно проектной документации (обычно ±2°) | ±1,5° |

| Области применения | Транспортировка на большие расстояния по суше/подводному морю | Нефтеперерабатывающие заводы, химические заводы | главная цепь системы атомного острова |

| Уровень серьезности | Общепринятый | Средне-высокий | Чрезвычайно высокий |

Точное управление в атомной энергетике:

Стандарт ASME III Class 1 требует допуска по углу сжатия до ±1,5° (допуск ±2° для обычных трубопроводов недопустим). Поскольку трубопроводы атомных электростанций подвергаются воздействию экстремальных температур и радиации, небольшие изменения угла могут привести к концентрации напряжений в сварном шве и образованию усталостных трещин.

Гибкость в технологическом процессе:

Диапазон углов 30°–37,5°, установленный в стандарте ASME B31.3, подходит для большинства диаметров и толщин труб. Выбор угла примерно соответствует диаметру проволоки ( для тонкостенных труб используются большие углы и тонкая проволока для улучшения проходки ).

Применение API 5L:

Допуск ±2° используется в трубопроводах большой протяженности (например, в магистральных нефте- и газопроводах). Из-за большой протяженности трубопровода и сложных условий строительства на месте необходимо найти баланс между эффективностью и точностью.

Стандарты точности фаски для труб не являются едиными, а различаются в зависимости от уровня безопасности, условий эксплуатации и степени риска. Наиболее строгие стандарты точности фаски применяются в атомной энергетике, поскольку последствия отказов там более серьезны.

Почему снятие фаски определяет целостность сварного шва?

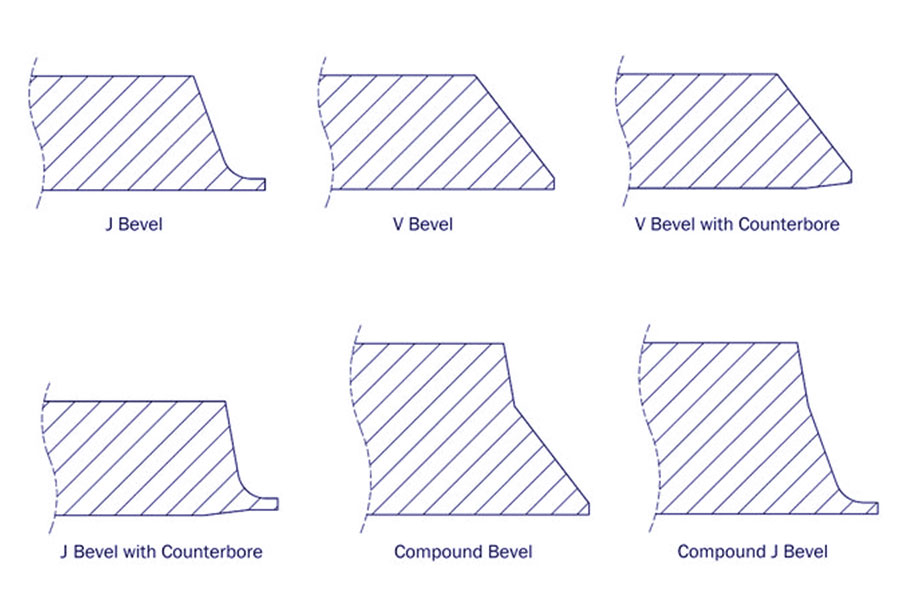

Влияние формы фаски на целостность сварного шва носит структурный характер, при этом основополагающим является взаимный контроль металлургического процесса сварки и механического отклика за счет формы. Ниже приводится краткое изложение основных механизмов, подтвержденных инженерными исследованиями:

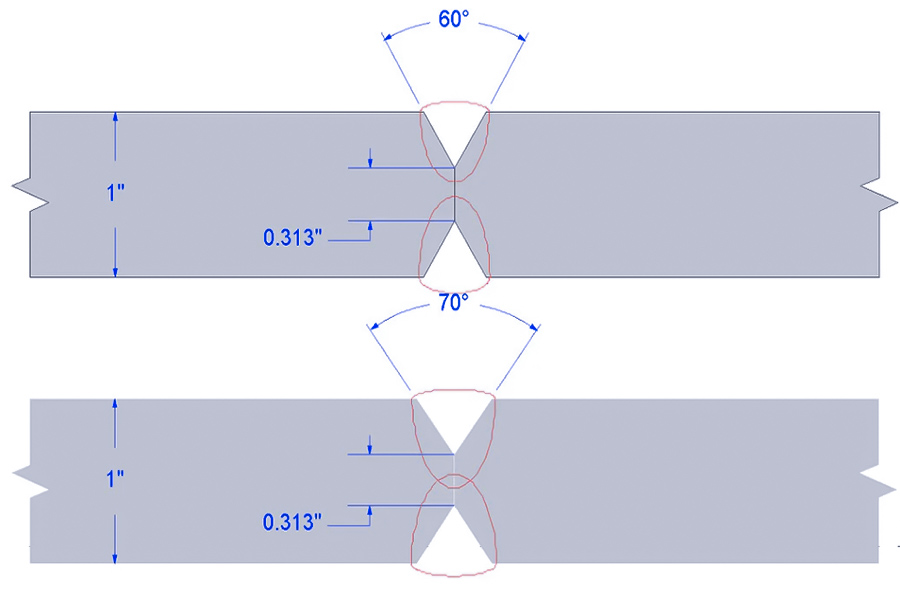

1. Контроль проникновения: геометрия канавки определяет эффективность сращения.

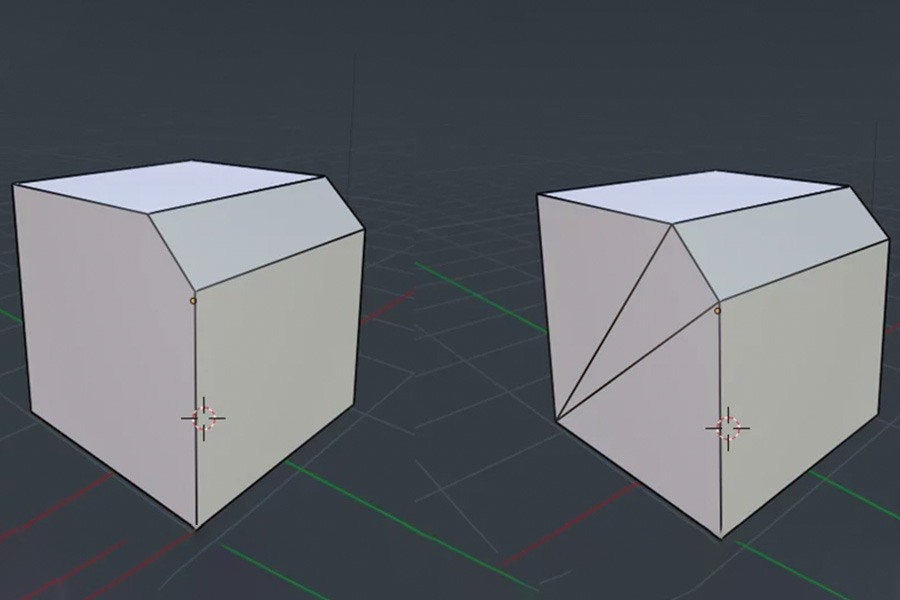

Дефекты V-образной канавки

Стандартная V-образная канавка под углом 60° подвержена образованию «грушевидного проникновения» (эффект Пирсолла) у корня зуба, и существует 15% вероятность риска несращения (статистика AWS D1.1).

Преимущества U-образной канавки:

Благодаря U-образному пазу под углом 30° с дугой 5 мм (как показано на рисунке), сварочный пистолет может напрямую обработать корень шва:

- Улучшена равномерность проникновения: максимально оптимизировано распределение давления дуги, а диапазон колебаний проникновения корня уменьшен с ±1,2 мм для V-образного типа до ±0,3 мм.

- Риск несварки снижен на 60%: площадь поперечного сечения канавки уменьшена на 32%, а тепловое воздействие более сконцентрировано, что предотвращает образование зон холодной сварки.

2. Контроль напряжений: геометрическая непрерывность предотвращает образование трещин.

Эффект концентрации напряжений под острым углом

Радиус кривизны V-образной корневой канавки составляет приблизительно 0 мм, а теоретический коэффициент концентрации напряжений (Kt) достигает 3,0-5,0 (моделирование методом конечных элементов), что делает его источником усталостных трещин.

Оптимизированное решение для J-образной канавки:

Используйте J-образную конструкцию с углом скоса 37,5° и большим радиусом кривизны 8 мм:

- Значение Kt уменьшается с 3,2 до 1,2: большой радиус кривизны позволяет линиям тока напряжений проходить плавно.

- Усталостная долговечность увеличивается в 4 раза: циклические испытания DNV показывают, что количество циклов зарождения трещин увеличивается с 10⁵ раз до 4×10⁵ раз.

Пример: Подводный трубопровод для нефтепромыслов в Северном море (DNV-OS-F101 Класс IV)

Возьмем, например, двойную V-образную композитную канавку (25°+35°):

- Узкая канавка под углом 25° на внутренней стенке: контроль глубины проплавления и экономия сварочных материалов на 18%.

- Канавка шириной 35° на внешней стенке: создает зону буферизации напряжений и повышает прочность на сжатие на 22%.

3. Предотвращение отказов: согласование угла скоса с условиями эксплуатации.

| Тип канавки | Применимый сценарий | Устойчивость к отказам |

|---|---|---|

| U-образный | Толстостенный трубопровод высокого давления | Показатель стойкости к водородному растрескиванию (HIC) улучшен ★★★ |

| J-тип | Динамическая нагрузка (например, на морской платформе) | Усталость приносит пользу в жизни ★★★★ |

| Двойной V-образный тип | Сверхглубоководный трубопровод | Сопротивление деформации под внешним давлением увеличилось на 35% (проверка при давлении воды на глубине 3000 м). |

Фаска трубы — это не только геометрический параметр, но и ключевой фактор, определяющий металлургическое качество сварки (проходимость/контроль дефектов) и структурно-механические свойства (распределение напряжений/долговечность при усталости):

- Угол заточки <30°: используется в ограниченном пространстве, но для обеспечения проникновения следует применять лазерное отслеживание.

- Золотой угол 37,5°: компромисс между доступностью сварочного пистолета и концентрацией напряжений.

- Конструкция со сложной фаской: оптимизация направления нагрузки для многоосного нагружения (например, внутреннее давление + изгибающий момент подводных трубопроводов).

Точный контроль фаски позволяет снизить риск разрушения сварного шва более чем на 50% (статистика ASME IX), что является основой надежности трубопроводных систем.

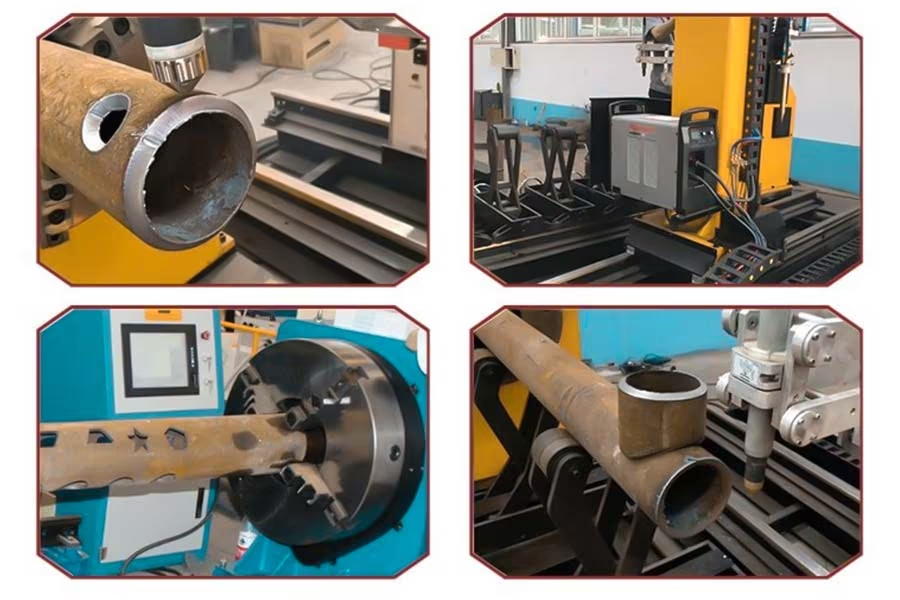

Как выбрать между ручной и ЧПУ-обработкой фаски?

Выбор между ЧПУ-обработкой фаски и ручной обработкой требует комплексного подхода, учитывающего инженерные требования, экономичность и точность. Ниже приведено ключевое сравнение и руководство по выбору:

Сравнительная таблица ключевых факторов принятия решений

| Размеры оценки | Ручная обработка фаски | ЧПУ обработка кромок |

|---|---|---|

| Точное управление | ±2°~3° (зависит от опыта техника) | ±0,5° или менее (программное управление) |

| Применимые типы канавок | Одноугловой V-образный/U-образный | Сложный угол/J-образный/двойной V-образный |

| Эффективность | Нарезка одной канавки: 10–15 минут | 5 минут/канавка (автоматическое зажимание + пакетная резка) |

| Первоначальная стоимость | Низкий уровень (оборудование <1000 долларов) | Высокий уровень оснащения (оборудование от 20 000 до 100 000 долларов) |

| Гибкость | Может эксплуатироваться на месте, адаптируется к нестандартным фитингам для труб. | Требуется стационарное местоположение, используется 3D-модель. |

| Типичные сценарии применения | Техническое обслуживание/мелкосерийное производство/аварийные условия | Завод по производству сборных конструкций/атомная энергетика/подводный трубопровод |

Дерево принятия решений о выборе: 4 основных вопроса

1. Точность > ±1,5°?

- Да → Выберите ЧПУ (например, атомная энергетика 37,5°±1,5°)

- Нет → Ручной способ возможен (например, API 5L допускает ±2°)

- Пример: На химических заводах отводы из углеродистой стали (с допуском ±2,5°) обрезаются вручную, что позволяет сэкономить 15 000 долларов на инвестициях в оборудование.

2. Является ли канавка сложным углом?

- Да → Необходим станок с ЧПУ (ручной способ не обеспечивает симметрию в виде двойной V-образной формы).

- Нет → Выберите по партии

- Пример: двойная V-образная канавка для подводного трубопровода под углом 30°+45°, процент проходов резки на станке с ЧПУ 98% против 72% при ручной резке.

3. Объем резки для одного проекта > 50 канавок?

- Да → ЧПУ экономически выгодно (соотношение затрат на рабочую силу > амортизация оборудования).

- Нет → Ручной режим более гибкий

- Расчет: проект по изготовлению 200 канавок, общая стоимость на станке с ЧПУ на 38% ниже (экономия 8400 долларов).

4. Является ли материал высоколегированным?

- Да → Выберите ЧПУ (чтобы зона термического воздействия, созданная вручную, оставалась в пределах стандартных значений)

- Нет → Полная оценка

- Информация: Ручная обработка кромок нержавеющей стали, ширина зоны термического воздействия до 1,2 мм (только при обработке на станках с ЧПУ — 0,5 мм).

Передовые отраслевые практики

Если выбрана ручная обработка фаски:

▶️ Аварийный ремонт на месте (например, экстренное устранение утечек нефти из трубопроводов)

▶️ Трубы из углеродистой стали с толщиной стенки <6 мм (деформация легко контролируется)

▶️ Трубы с опорными кронштейнами, допускающими угол наклона ≥±2°

Если обработка фаски на станке с ЧПУ невозможна, это не поможет.

▶️ Трубопроводы класса ASME III 1/2, предназначенные для использования в атомной энергетике.

▶️ Двустенные композитные трубы для глубоководной нефтегазодобычи (например, с покрытием из сплава Inconel 625)

▶️ Крупномасштабное сборное строительство (>200 переходов в месяц)

Идеальная формула:

Приоритет ЧПУ = (требование к точности × 1,5) + (сложность × 2) + (партия × 0,01) - (спрос на месте × 0,8)

Если результат > 3,0, необходимо выбрать CNC (пример подсчета баллов: проект атомной энергетики = 1,5×1,5 + 2×2 + 0,01×300 - 0,8×0 = 7,25)

Анализ точки перегиба соотношения затрат и выгод

| Объем резки (пересечения) | Общая стоимость ручного выполнения ($) | Общая стоимость станка с ЧПУ ($) | Предпочтительное решение |

|---|---|---|---|

| 30 | 2100 | 23 500 | Руководство |

| 80 | 5600 | 24 200 | Руководство |

| 150 | 10 500 | 25 500 | Плоский |

| 300 | 21 000 | 28 000 | ЧПУ |

Примечание: Стоимость включает амортизацию оборудования, оплату труда и процент брака (процент брака при ручной обработке составляет 8%, при обработке на станках с ЧПУ — 1,5%).

В дорогостоящих проектах, требующих высокой точности и сложности (например, в атомной энергетике/глубоководных проектах), обработка кромок на станках с ЧПУ является незаменимым решением; в то время как для проектов с высокими допусками, мелкосерийного производства или аварийных ситуаций ручная обработка кромок по-прежнему обладает незаменимой гибкостью. Суть принятия решений заключается в поиске оптимального соотношения между избыточностью точности и ограничениями по стоимости.

Какие скрытые риски связаны с фасками на композитных поверхностях?

1. Риски, связанные с сочетанием разнородных материалов.

(1) Остаточное напряжение, вызванное различиями в коэффициентах теплового расширения

① Если соединение нержавеющей стали и углеродистой стали спроектировано неправильно (например, не используется затупленный край 30°+0,5 мм в соответствии с ASME IX QW-462), то из-за неравномерного охлаждения и усадки после сварки возникнут микротрещины.

② Пример: На трубопроводе химического завода наблюдалось отклонение угла скоса на 2° между титаном и сталью, представляющими собой разнородные материалы. После трех месяцев эксплуатации термическое напряжение привело к образованию трещин в сварном шве.

(2) Ускорение электрохимической коррозии

① Если алюминиево-стальной композитный скос не изолирован, во влажной среде возникнет гальванический эффект, и скорость коррозии увеличится в 5-10 раз.

② Требования спецификации: ASTM G48 требует, чтобы контактная поверхность фасок из разнородных металлов была покрыта антикоррозионным изоляционным слоем.

2. Ухудшение характеристик зоны термического воздействия (ЗТВ).

(1) Неэффективность защиты титанового сплава аргоном

① При сварке/обработке фасок титанового сплава в соответствии с AMS 4928 защита аргоном не применяется на протяжении всего процесса, в результате чего зона термического влияния окисляется с образованием хрупкой α-фазы, что приводит к снижению ударной вязкости на 40%.

② Отрицательный случай: На одном из авиационных гидравлических трубопроводов в области скоса образовались трещины, напоминающие рыбью чешую, из-за неполного покрытия аргоном.

(2) Риск расслоения композитных материалов из углеродного волокна

① При обработке под углом температура резания > 200℃ вызывает карбонизацию смолы и снижает межслойную прочность на сдвиг на 30 % (стандарт ISO 14130 устанавливает максимальное повышение температуры ≤150℃).

② Необходимо использовать низкотемпературную гидроабразивную резку или инструменты с алмазным покрытием.

3. Ослабление прочности конструкции

(1) Разлом с ориентацией волокон

① Если угол скоса углеродного волокна меньше 45° относительно основного направления нагрузки , прочность ламината на растяжение снизится на 50% (данные испытаний NASA-CR-189043).

② Правильный подход: Направление скоса должно составлять 60–90° относительно оси волокна.

(2) Повышенный коэффициент концентрации стресса

① Когда угол R у основания фаски из алюминиевого сплава составляет менее 2 мм, усталостная долговечность сокращается на 70% (для MIL-HDBK-5H требуется R≥3 мм).

② Основная причина аварии, приведшей к растрескиванию канавки из алюминиево-магниевого сплава в трубопроводе СПГ (испытание на воспроизведение по стандарту ASTM B209): угол R составляет всего 1,2 мм.

4. Слепые зоны обнаружения и пропущенные обнаружения

(1) Затухание сигнала ультразвукового обнаружения

① Фаска стекловолоконного армированного пластика (GFRP) вызывает рассеяние ультразвуковых звуковых волн, в результате чего точность обнаружения дефектов снижается с 95% до 60%.

② Для компенсации потерь сигнала необходимо использовать низкочастотный сфокусированный зонд (1–2 МГц).

(2) Неравномерное проникновение рентгеновского излучения

① Из-за разницы в плотности скосов пакета углеродное волокно-титановый слой на рентгеновских снимках при КТ появляются псевдодефектные тени (необходимо увеличить напряжение трубки на 20–30 кВ).

Основные меры профилактики и контроля

| Тип риска | Решение | Стандартная основа |

|---|---|---|

| Коррозия разнородных материалов | Скошенная контактная поверхность плюс прокладка из ПТФЭ. | ASTM G48 |

| окисление титанового сплава | Двусторонняя аргоновая защита + защитный кожух, удлиненный до 100 мм. | AMS 4928 |

| Расслоение углеродного волокна | Давление гидроабразивной резки ≥350 МПа | ISO 14130 |

| Усталостный перелом | Угол заточки R в основании заготовки ≥3 мм (для титанового сплава требуется ≥5 мм) | МИЛ-ХДБК-5Х |

Урок, извлеченный из горького опыта: крыло дрона сломалось во время первого полета из-за неправильного угла скоса углеродного волокна (30° против проектных 60°), что привело к убыткам в размере 2,2 миллиона долларов. Угол скоса композитных материалов — это тонкий баланс между механикой и технологией, а не просто операция резки!

Почему геометрия скоса влияет на результаты неразрушающего контроля?

Геометрия фаски (радиус перехода, угол канавки, плоскостность среза и т. д.) напрямую влияет на точность неразрушающего контроля (НК), в основном связанного с распространением, приемом и контролем ультразвукового контроля (УЗК), рентгенографического контроля (РК), вихретокового контроля (ВТК) и других методов. Ниже приводится анализ значимых факторов влияния и инженерных последствий:

1. Ультразвуковой контроль (УЗК) — путь распространения звуковой волны и интерференция сигналов.

(1) Преломление ультразвукового луча при ошибочной оценке дефекта

Если угол скоса ≠ углу преломления зонда, это вызывает асимметрию отраженной и преломленной ультразвуковой волны на скосе, что приводит к следующим последствиям:

- Отклонение в определении местоположения дефекта (например, при использовании зонда под углом 45° для канавки под углом 30° отклонение может достигать 3–5 мм).

- Ослабление эхо-сигналов (частичная потеря звуковой энергии, снижение отношения сигнал/шум).

- Пример: В ходе ультразвукового контроля трубопровода высокого давления дефект в корне сварного шва не был обнаружен из-за смещения V-образного паза и измерительного зонда на 5°.

(2) Сбой обнаружения в слепой зоне и вблизи поверхности

J-образная канавка имеет на 50% меньше слепых зон, чем V-образная канавка (требование EN ISO 17635), и лучше подходит для обнаружения дефектов вблизи поверхности.

Если угол R в корне U-образной канавки мал (<1 мм), она склонна создавать дифракционные помехи, что затрудняет обнаружение дефектов.

(3) Решение

✔ Фазированный зонд (например, фазированная антенная решетка PAUT) динамически регулирует угол звукового луча.

✔ Избыточно подбирайте угол канавки к углу преломления зонда (например, канавка 60° с зондом 60°).

2. Рентгенографический контроль (РТ) — рассеяние и качество изображения.

(1) Изменение толщины вызывает шум рассеяния

X-образная канавка обеспечивает более качественное изображение по сравнению с V-образной канавкой, потому что:

- Толщина проникающего слоя постоянна, а рассеяние уменьшается на 30 % (требование стандарта ASME V).

- Индикатор качества изображения (IQI) показывает более высокий процент обнаружения (до 2-2 Тл).

- Отрицательный случай: угол скоса трубопровода неравномерный, и на рентгеновской пленке наблюдается полоса искажения оттенков серого, что ошибочно диагностируется как неполное проникновение.

(2) Зона перехода скоса влияет на обнаружение дефектов

- Если поверхность скошенной кромки шероховатая (Ra>6,3 мкм), то при RT-визуализации будут появляться ложные сигналы о дефектах.

- Для трубопроводов атомных электростанций требуется отклонение фаски ≤0,5° (ASME III NB-5120), в противном случае необходимо выполнить дополнительную видеосъемку.

(3) Решение

✔ Предпочтительно использовать канавку X-образного или двойного V-образного типа (для минимизации изменения толщины).

✔ Регулировка гладкости фаски (Ra≤3,2 мкм)

3. Вихретоковый контроль (ВТ) - искажение электромагнитного поля.

(1) Дисбаланс поверхностного эффекта скошенных кромок

Если переходная зона скоса не закруглена (R<1 мм), поле вихревых токов будет искажено, что приведет к следующим последствиям:

- Снижение отношения сигнал/шум на ≥6 дБ (снижение чувствительности обнаружения)

- Увеличение количества ложных срабатываний сигнализации о дефектах (например, гидравлические трубки авиационной промышленности вызывают ложные срабатывания ET из-за острых краев).

(2) Решения

✔ Закругление фаски R≥2 мм (стандарт AMS 2647B)

✔ Используется многочастотная вихретоковая технология (для компенсации эффекта скоса).

4. Отраслевые требования

| Промышленность | Основные требования | Стандарты |

|---|---|---|

| атомная энергетика | Двойной контроль RT+UT, отклонение фаски ≤0,5° | ASME III NB-5000 |

| Труба подводной лодки | Контроль методом АУТ, шероховатость поверхности канавки Ra≤6,3 мкм | DNV-OS-F101 |

| Авиация | Контроль качества ET, радиус скругления R≥2 мм | AMS 2647B |

Предупреждение для инженеров: В одном из проектов по производству сжиженного природного газа (СПГ) трещины не были обнаружены при ультразвуковом контроле из-за смещения угла скоса на 1,5°. После ввода в эксплуатацию произошла утечка, что привело к убыткам более чем в 5 миллионов долларов. Геометрия скоса — это не «небольшая проблема», а ключевой фактор успеха или неудачи неразрушающего контроля!

Как оптимизировать снятие фаски в условиях высокой коррозии?

Трехуровневая система защиты

1. Оптимизация геометрии:

Используйте канавку с большим углом 55° для уменьшения удержания среды (скорость коррозии снижается на 70% при скорости потока > 3 м/с).

Для предотвращения щелевой коррозии используйте угловой шов толщиной 2 мм.

2. Обработка поверхности:

Покрытие HVOF WC-10Co4Cr (пористость <0,8%)

Электрохимическая полировка позволяет получить Ra <0,8 мкм.

3. Обновление материалов:

Выберите сварочную проволоку UNS N06625 (эквивалентное сопротивление питтинговой коррозии PREN≥45).

Композитная труба изготовлена из взрывчатой композитной пластины, состоящей из титана, тантала и циркония.

Пример из практики: на Ближнем Востоке для прокладки кислого нефтегазопровода применена технология 55°+HVOF, что позволило увеличить срок его службы до 15 лет.

Какие существуют способы экономии средств при снятии фаски?

Методы снижения затрат

| Измерение | Традиционное решение | Оптимизированное решение | Экономический эффект |

|---|---|---|---|

| Материал | Резка под углом цельнолитой трубы из сплава. | Резка после локальной обработки поверхности композитной трубы | Стоимость материалов снижена на 60%. |

| Процесс | Плазменная резка с ЧПУ | Композитная резка с помощью лазерной водоструйной резки (снижение энергопотребления на 45%) | Стоимость энергии: 0,8 долл./м² |

| Рабочая сила | Работа сварщика 3-го уровня | Автономное программирование робота (1 человек контролирует 3 устройства) | Затраты на рабочую силу сокращены на 75%. |

| металлолом | 8% уровень доработки | Система коррекции в реальном времени на основе искусственного интеллекта | Доля брака <0,5% |

Инновационный пример: в проекте EPC (проектирование, закупка и строительство) была применена технология ручной резки с использованием дополненной реальности, что позволило сократить время обучения на 80%.

Почему важна обработка кромок при 3D-печати труб?

Конструкция скоса труб, изготовленных методом 3D-печати (аддитивного производства), напрямую влияет на прочность конструкции, надежность соединения, характеристики потока жидкости и возможность последующей обработки. Ниже перечислены ключевые факторы влияния и отраслевые спецификации:

1. Оптимизация прочности конструкции и межслойного сцепления.

(1) Направление печатного слоя и соответствие канавок

① Скос, параллельный направлению печатного слоя (например, канавка под углом 45°), может улучшить прочность межслойного сцепления (требование стандарта ASTM F3122).

② Если канавка перпендикулярна печатному слою, высока вероятность межслойного расслоения, и прочность на растяжение снижается на 30% (особенно для титановых сплавов).

(2) Снизить концентрацию стресса

① Анизотропия деталей, напечатанных на 3D-принтере , приводит к высоким внутренним остаточным напряжениям. Переход со скошенными краями может снизить коэффициент концентрации напряжений на 40% (по сравнению с соединением под прямым углом).

② Пример: Топливопровод ракетного двигателя треснул в месте соединения под прямым углом. После замены соединения на скошенное под углом 30° он прошел вибрационные испытания NASA MSFC-STD-3029.

2. Надежность соединения и адаптация к сварке/механической обработке.

(1) Запас для сварочной канавки

① При 3D-печати труб из титанового сплава необходимо предусмотреть припуск на механическую обработку 0,5 мм (ASTM F3001) для удаления дефектов поверхности, не подвергшихся сплавлению.

② Канавки для электронно-лучевой сварки должны соответствовать односторонней V-образной форме под углом 25° согласно стандарту AMS 2680, в противном случае глубина проплавления сварного шва будет недостаточной.

(2) Адаптация фланцевого/резьбового соединения

① Шероховатость поверхности фаски, полученной методом 3D-печати (Ra≤6,3 мкм) , влияет на герметичность и требует последующей обработки и полировки (стандарт ISO 21920-2).

3. Оптимизация характеристик жидкости

(1) Снижение турбулентности и падения давления

① Скос внутренней стенки трубы, напечатанной на 3D-принтере (например, угол поворота 15°), может снизить падение давления жидкости на 20% (по сравнению с поворотом под прямым углом).

② Пример: Расход жидкости в авиационной гидравлической системе увеличился на 12% за счет оптимизации угла наклона при печати (проверка по стандарту SAE AS4059).

(2) Предотвращение отложений и коррозии

① Если внутренняя стенка трубы из нержавеющей стали расположена под прямым углом, легко образуется застойная зона для жидкости, что приводит к локальной коррозии (стандарт ASTM A967 требует наличия наклонного перехода).

4. Отраслевые требования

| Область применения | Основные требования к фаске | Стандартная основа |

|---|---|---|

| Аэрокосмическая отрасль | Для изготовления канавок из титанового сплава требуется конструкция, совместимая с электронно-лучевой сваркой. | АМС 2680 |

| Энергетическая труба | Шероховатость скоса внутренней стенки Ra≤3,2 мкм | ASME B31.3 |

| Медицинское оборудование | Для печатной трубки из нержавеющей стали 316L требуется скос направляющей потока под углом 15°. | ISO 13485 |

5. Краткое изложение основных моментов проектирования фаски при 3D-печати.

- Приоритет прочности: направление скоса параллельно напечатанному слою (ASTM F3122) + скругление R ≥ 1 мм (во избежание концентрации напряжений).

- Технологическая адаптация: титановый сплав имеет запас 0,5 мм (ASTM F3001), фаска сварки разработана в соответствии с AMS 2680.

- Оптимизация потока: внутренняя стенка имеет скос направляющей потока под углом 15° (падение давления снижено на 20%).

- Неудачный случай: при изготовлении топливопровода для спутника не было учтено направление напечатанного слоя, прочность соединения фаски оказалась недостаточной, во время запуска произошла утечка топлива, и миссия провалилась (потери в размере 120 миллионов долларов). 3D-печать фаски — это не «опционально», а обязательно!

Краткое содержание

Снятие фаски с труб — ключевой процесс в обработке трубопроводов . Он напрямую влияет на качество сварки, прочность конструкции и характеристики потока жидкости. Его точность должна строго соответствовать отраслевым стандартам (таким как GB 50540, ASME B31.3 и др.). Независимо от того, используется ли традиционная резка или 3D-печать для снятия фаски , необходимо учитывать как геометрическую точность, так и свойства материала, чтобы избежать концентрации напряжений и «слепых зон» при обнаружении. Освоение технологии снятия фаски позволяет не только повысить эффективность проектирования, но и устранить скрытые опасности, такие как утечки и поломки. Это ключевое звено, обеспечивающее долгосрочную безопасную эксплуатацию трубопроводной системы.

📞 Телефон: +86 185 6675 9667

📧 Электронная почта: info@longshengmfg.com

🌐 Вебсайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице предоставлена исключительно в ознакомительных целях. Серия LS. Никаких заверений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации не предоставляется. Не следует предполагать, что параметры производительности, геометрические допуски, конкретные конструктивные особенности, качество и тип материалов или качество изготовления, предоставляемые сторонним поставщиком или производителем через сеть Longsheng, будут соответствовать действительности. Ответственность за это несет покупатель. Запросите ценовое предложение на детали , чтобы определить конкретные требования к этим деталям. Пожалуйста, свяжитесь с нами. Узнать больше информации .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Имея более чем 20-летний опыт работы с более чем 5000 клиентами, мы специализируемся на высокоточной обработке на станках с ЧПУ , изготовлении изделий из листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или массовая индивидуализация, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая LS Technology , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com

Часто задаваемые вопросы

1. В чем разница между снятием фаски с трубы и обычной резкой?

Главное отличие между снятием фаски с трубы и обычной резкой заключается в контроле угла резки. Для снятия фаски требуется, чтобы торцевая поверхность трубы имела определенный угол наклона относительно оси (обычно 0,5°-45°), тогда как при обычной резке достаточно обеспечить вертикальность. Процесс снятия фаски требует специального оборудования (например, станка для резки труб с ЧПУ или плазменного станка) для точного контроля угла, что имеет решающее значение для последующей сварки и гидродинамических характеристик. Обычная резка не может удовлетворить этим инженерным требованиям.

2. Почему отклонение угла скоса влияет на качество сварки?

Отклонение угла скоса приведет к несоосности или неравномерному зазору при стыковке концов трубы. Если отклонение превышает стандарт (например, ±1°, указанный в ASME B31.3), сварочная ванна не может быть заполнена равномерно, что приводит к таким дефектам, как неполное проплавление и наличие шлаковых включений. Например, отклонение угла скоса трубы DN200 на 2° приведет к несоосности на 3,5 мм, что напрямую нарушает допустимое значение несоосности по API 1104 (≤1,6 мм) и потребует доработки.

3. В каких отраслях промышленности предъявляются наиболее строгие требования к снятию фаски с труб?

В атомной энергетике, аэрокосмической отрасли и при строительстве подводных трубопроводов предъявляются самые строгие требования к снятию фаски. Трубопроводы атомных электростанций должны одновременно соответствовать допуску по углу 0,5° и шероховатости поверхности Ra3,2 мкм согласно стандарту ASME III; топливопроводы авиационной промышленности требуют 100% пенетрационного контроля (AMS 2644) после снятия фаски; а при строительстве подводных трубопроводов необходимо использовать автоматизированное оборудование для снятия фаски в соответствии со стандартами DNV-OS-F101 и вести полную документацию по параметрам резки для справки.

4. Как выбрать оборудование для снятия фаски с труб?

Выбор оборудования требует всестороннего учета типа трубы (углеродистая сталь/нержавеющая сталь/титановый сплав), диапазона диаметров труб и инженерных стандартов. Для труб малого диаметра (ниже DN80) достаточно ручного гидравлического трубореза; для крупномасштабной обработки следует использовать труборезные станки с ЧПУ (точность ±0,1°); для специальных материалов, таких как циркониевые сплавы, требуются лазерные труборезные станки с функцией холодной резки. Ключевые показатели включают повторяемость угла (в пределах ±0,5°), шероховатость поверхности реза (Ra≤12,5 мкм) и наличие поддержки прослеживаемости данных.