Em um sistema robótico , as três principais propriedades de precisão, transmissão e frenagem dependem da confiabilidade dos componentes básicos. A base do encoder garante zero desvio no posicionamento, as engrenagens cônicas para transmissão eficiente de potência e as ranhuras do freio garantem resposta instantânea e segura – essas são decisões discretas, mas diretas, sobre o desempenho extremo do robô.

Este artigo explicará:

- Base do codificador do robô médico : precisão cirúrgica de 0,1 mm

- Engrenagens cônicas de robôs industriais : desgaste zero em milhões de ciclos

- Slot de freio AGV de logística: frenagem de emergência de 12 ms

Os dados comprovam que o desempenho pode ser aumentado em até 60% com os componentes principais corretos. Com sua experiência em tecnologia de materiais especiais e personalização industrial, a LS está se tornando a parceira preferencial das principais empresas de robótica do mundo .

Por que 89% das bases de montagem do codificador falham prematuramente?

1. Caso: Como um erro de 0,1 mm invalida os dados de treinamento de um robô cirúrgico?

Antecedentes do caso

Em 2023, um fabricante de robôs cirúrgicos de renome internacional enfrentou uma grande crise técnica: depois que seu mais recente robô cirúrgico ortopédico continuou funcionando por 2 horas, o efetor final teve um deslocamento sistemático de 0,1 mm, resultando em uma falha completa dos dados de navegação planejados antes da cirurgia e uma queda acentuada na precisão cirúrgica.

Análise de falhas

Após um diagnóstico aprofundado, a equipe de engenharia da LS descobriu que:

- O culpado: a expansão térmica da base de liga de alumínio 6061

Após o equipamento funcionar por um longo período, a temperatura da base sobe para 65°C devido ao aquecimento do motor, e a expansão térmica da liga de alumínio faz com que a superfície de montagem do codificador se deforme. - Consequências catastróficas

- A precisão de posicionamento do robô se deteriora do nominal 0,05 mm para 0,15 mm

- O modelo de navegação de IA treinado pré-operatoriamente falhou devido à mudança de dados

- Os procedimentos clínicos são interrompidos e há risco de danos nos nervos

2. Comparação de materiais: liga de alumínio 6061 vs. alumínio revestido com composto cerâmico, quem vence?

Comparação de desempenho principal

| Indicadores | Liga de alumínio 6061 | Alumínio revestido com compósito cerâmico LS | Vantagens |

|---|---|---|---|

| Coeficiente de expansão térmica (×10⁻⁶/°C) | 23,6 | 7.1 | ↓70% |

| Rigidez específica (GPa/(g/cm³)) | 25 | 38 | ↑52% |

| Condutividade térmica (W/(m·K)) | 167 | 210 | ↑26% |

| Vida de fadiga (10.000 vezes) | 50 | 200+ | ↑300% |

Por que o alumínio revestido com compósito cerâmico é a solução definitiva?

- Estabilidade térmica: coeficiente de expansão térmica 70% menor, garantindo desvio zero em altas temperaturas

- Rigidez aprimorada: rigidez específica 52% maior, resistindo à deformação por vibração

- Otimização do resfriamento: remova rapidamente o calor do motor e reduza o aumento da temperatura

3. Avanço na tecnologia de processamento: Como atingir planicidade de ±0,003 mm com corte refrigerado a nitrogênio líquido?

Falhas fatais do processamento tradicional

- Durante a usinagem CNC convencional, o calor de corte causa aumento de temperatura local, resultando em deformação térmica em nível de mícron

- O desgaste da ferramenta afeta a consistência da superfície e os erros cumulativos são difíceis de controlar

Processo de corte por resfriamento com nitrogênio líquido da empresa LS

Processamento em temperatura ultrabaixa de -196℃

- O nitrogênio líquido resfria continuamente a ferramenta e a peça de trabalho para eliminar completamente a deformação térmica

Precisão de superfície em nível nano

- Rugosidade da superfície Ra≤0,2μm (nível de espelho)

- Planicidade ±0,003 mm (1/25 de um fio de cabelo)

A expectativa de vida aumentou 3 vezes

- A vida útil da fadiga excede 2 milhões de vezes por meio da regulação do estresse compressivo residual

4. Verificação clínica: dados de testes de 6 meses de 12 hospitais

Em um teste duplo-cego rigoroso, o desempenho do dispositivo usando a base de alumínio revestida com composto cerâmico LS :

✅ Cirurgia contínua de 8 horas, flutuação de precisão ≤ 0,03 mm

✅ A vida útil básica é aumentada de 3 anos para 10 anos

✅ O ciclo de calibração do sistema é estendido em 4 vezes (semanal → trimestral)

Como as engrenagens cônicas determinam o realismo da simulação em robôs militares?

1. Lições aprendidas com sangue e lágrimas: como o impacto de alta frequência de 20 Hz destrói engrenagens tradicionais de aço cementado?

Retrospecção de acidentes em simuladores de campo de batalha

Em 2022, em uma base de treinamento do exército, uma nova plataforma de simulação de direção de veículo blindado explodiu repentinamente após 72 horas de operação contínua. Uma análise posterior revelou:

- Causa da falha: Em condições simuladas de impacto de explosão, as engrenagens foram submetidas a cargas alternadas de alta frequência de 20 Hz

- Deficiências do material: O aço cementado tradicional (18CrNiMo7-6) apresenta dois defeitos fatais:

Dureza do núcleo insuficiente (HRC32 → caiu repentinamente para HRC22)

A segregação de carboneto no contorno do grão forma uma fonte de microfissuras

Consequências catastróficas

| Indicadores | Requisitos de design | Desempenho real |

|---|---|---|

| Carga de impacto único | 8 kN | Fratura de 5,2 kN |

| Vida de fadiga | 500.000 vezes | 7,3 vezes falha |

| Erro de trajetória de movimento | ≤0,5° | Desvio repentino de 3,2° |

2. Revolução de materiais: Como o aço de metalurgia do pó atinge 98% de densidade + controle de poros em nível nano?

Comparação de desempenho do aço cementado tradicional vs. aço de metalurgia do pó LS

| Indicadores de desempenho | Aço cementado | Aço para metalurgia do pó LS | Melhoria |

|---|---|---|---|

| Densidade relativa | 92% | 98,5% | ↑6,5% |

| Tamanho dos poros | 10-50μm | ≤200 nm | ↓97% |

| Vida útil de fadiga de alta frequência (20 Hz) | 73.000 vezes | 2,1 milhões de vezes | ↑28 vezes |

| Resistência ao impacto (J/cm²) | 45 | 78 | ↑73% |

Avanço tecnológico essencial

- Atomização por eletrodo rotativo de plasma: Preparação de pó esférico de 15-53μm, teor de oxigênio <50ppm

- Controle de nanoporos: estrutura de célula fechada de 200 nm obtida por prensagem isostática a quente HIP

- Tratamento térmico de gradiente: combinação perfeita de dureza de superfície HRC60 + núcleo HRC42

3. 0,3 segundos de vida ou morte para o sistema de freio: corrente de acidente causada por carbonização irregular das ranhuras de fricção

Acidente de colisão entre braço robótico de fábrica de automóveis

O braço robótico da linha de soldagem de uma determinada montadora sofreu uma colisão de 530 kg com a correia transportadora devido a um atraso de 0,3 segundo na frenagem. A análise do acidente da empresa LS mostra:

- Causa raiz: A diferença de espessura da camada de carbonização local da ranhura do freio é de até 0,15 mm (o padrão exige ≤ 0,03 mm)

- Mecanismo de falha:

O coeficiente de atrito oscila na faixa de 0,12-0,35 (o projeto requer 0,18±0,02)

A descamação por oxidação ocorre na área de alta temperatura (>600℃)

4. Dupla revolução tecnológica: revestimento a laser + monitoramento inteligente

Avanço no revestimento a laser de carboneto de tungstênio

- Estabilidade do coeficiente de atrito: aumentou de ±0,085 para ±0,038 (↑55%)

- Uniformidade da espessura da camada: valor CV reduzido de 12% para 3,7%

- Limite de resistência à temperatura: aumentado de 750℃ para 1100℃

Sistema de monitoramento de imagens térmicas infravermelhas em tempo real

- Sensor de matriz de 64×64 pixels: frequência de amostragem de 50 Hz

- Previsão de campo de temperatura de IA: 300 ms de aviso prévio de aumento anormal de temperatura

- Mecanismo de autocompensação: a precisão do ajuste dinâmico do coeficiente de atrito atinge ±1,5%

Medicina vs. Defesa: Seleção de Materiais em Fogo Cruzado

O princípio da "vida em primeiro lugar" da indústria médica: a biocompatibilidade rege tudo

Caso típico: braço articulado de liga de titânio de robô cirúrgico ortopédico

Requisitos principais: as peças implantadas a longo prazo devem atender aos padrões de biocompatibilidade ISO 10993

Solução material:

✅ Liga de titânio Ti-6Al-4V ELI de grau médico (elemento intersticial ultrabaixo)

✅ Tratamento de superfície por anodização de microarco (formando uma camada de óxido bioativo de 50μm)

Desempenho:

Classificação do teste de citotoxicidade 0 (nível ideal)

A velocidade de integração óssea aumentou em 40% (em comparação com o aço inoxidável)

Resistência à corrosão > 30 anos (teste simulado de fluido corporal)

Regras de "sobrevivência no campo de batalha" na indústria militar: blindagem eletromagnética e tolerância a ambientes extremos

Análise de revestimento de liga de cobre-níquel em sistemas de comunicação de veículos blindados

Ameaças eletromagnéticas: A intensidade do pulso eletromagnético dos campos de batalha modernos pode chegar a 50 kV/m

Soluções militares:

✅ Revestimento de liga de cobre-níquel CuNi15Zn20 (espessura ≥80μm)

✅ Estrutura de blindagem multicamadas (atenuação > 120dB @1GHz)

Dados medidos:

Manter 100% de comunicação em testes de pulso eletromagnético nuclear (NEMP)

Sem corrosão em 5000 horas de teste de névoa salina (excedendo em muito o padrão MIL-STD-810G)

"Técnica de balanceamento de custos" para fabricação industrial: como substituir metal por PEEK modificado?

Caso de redução de peso de braço robótico em linha de produção de automóveis

Solução tradicional: junta de liga de alumínio (custo US$ 220/peça, peso 1,8 kg)

Solução inovadora:

✅ PEEK reforçado com fibra de carbono (custo US$ 95/peça, peso 0,9 kg)

✅ Adição de lubrificante sólido MoS₂ (coeficiente de atrito reduzido para 0,08)

Benefícios abrangentes:

| Indicador | Liga de alumínio | PEEK modificado | Vantagem |

|---|---|---|---|

| Custo unitário | $ 220 | $ 95 | ↓57% |

| Taxa de Consumo de Energia | 1.0 | 0,6 | ↓40% |

| Resistência química | Médio | Muito forte | ↑300% |

Revelação transfronteiriça: lógica de seleção de materiais em três grandes campos

Prioridades principais da área médica versus militar versus industrial

| Dimensões | Indústria médica | Campo militar | Fabricação industrial |

|---|---|---|---|

| Indicadores primários | Biocompatibilidade | Blindagem/força eletromagnética | Relação custo-efetividade |

| Materiais típicos | Liga de titânio médica | Liga de cobre-níquel | Plásticos de engenharia modificados |

| Padrões de certificação | ISO 10993 | Série MIL-STD | ISO 9001 |

| Consequências do fracasso | Risco à vida do paciente | Paralisia do sistema de campo de batalha | Parada da linha de produção |

Soluções de materiais transfronteiriços da LS

Tecnologia de fusão médico-militar:

Desenvolvimento de revestimento de blindagem eletromagnética à base de liga de titânio (levando em consideração a biocompatibilidade e a proteção EMI)

Aplicações de transformação industrial-médica :

Introdução do processo de esterilização PEEK em máquinas alimentícias, substituindo o aço inoxidável para economizar 30% dos custos

A armadilha da precisão de 0,01 mm: por que “precisão” não é suficiente?

Desastre causado por erro de 0,025 mm em equipamento semicondutor

Um caso real de uma fábrica de wafers de 12 polegadas

Em 2023, o maior fabricante de chips do mundo encontrou uma falha estranha:

- Precisão estática: ±0,008 mm (de acordo com as especificações do equipamento)

- Erro dinâmico na operação: ±0,025 mm (fazendo com que a taxa de quebra do wafer aumente em 27%)

Relatório de análise aprofundada da empresa LS:

✅ Deformação dinâmica da flexão harmônica da engrenagem: deformação não linear de 0,017 mm sob movimento de 10 Hz

✅ Efeito de acoplamento de temperatura-carga: Cada alteração de 1℃ traz um erro adicional de 0,0023 mm (R²=0,91)

✅ Acumulação de erros da cadeia cinemática: O acoplamento de erros de cada eixo é amplificado para 312% do valor nominal

2. O assassino invisível da carga dinâmica: mecanismo de deformação em nível de mícron de engrenagens harmônicas

Falhas fatais dos métodos de processamento tradicionais

| Fonte do erro | Grau de impacto | Detectabilidade |

|---|---|---|

| Erro de processamento dentário | ±0,005 mm | Estático mensurável |

| Desvio de coaxialidade da montagem | ±0,003 mm | Estático mensurável |

| Deformação elástica dinâmica | ±0,015 mm | Visível apenas durante a operação |

3. Processamento de compensação de pré-deformação: usando o "pensamento reverso" para resolver erros dinâmicos

Revolução de processo da LS

1. Modelagem de simulação multifísica

- Estabelecendo um gêmeo digital com acoplamento eletromagnético-térmico-mecânico

- Previsão de deformação transitória de 0,01 segundo

2. Processamento de compensação reversa

- Deformação reversa predefinida de 0,018 mm durante o processamento do dente

- A precisão da trajetória de compensação atinge ±0,001 mm

3. Verificação de calibração dinâmica

- Correção de medição a laser em tempo real sob condições de trabalho simuladas

Salto de desempenho medido

| Indicador | Processo tradicional | Processo de pré-compensação LS | Melhoria |

|---|---|---|---|

| Erro de movimento (dinâmico) | ±0,015 mm | ±0,003 mm | ↓80% |

| Repetibilidade de posicionamento | 0,010 mm | 0,002 mm | ↓80% |

| Sensibilidade à temperatura | 0,023 mm/10℃ | 0,005 mm/10℃ | ↓78% |

O renascimento de um gigante dos semicondutores: de uma taxa de sucata de 35% para uma taxa de rendimento de 99,99%

Um estudo de caso de transformação de uma fábrica de wafers de 12 polegadas

Antes da transformação:

3-5 wafers foram danificados por hora

Perda de US$ 1,2 milhão por mês

Após usar engrenagens harmônicas pré-compensadas LS:

✅ A precisão do posicionamento dinâmico é estável em ±0,003 mm

✅ Operação contínua por 1.000 horas sem falhas

✅ O rendimento aumentou de 64,7% para 99,93%

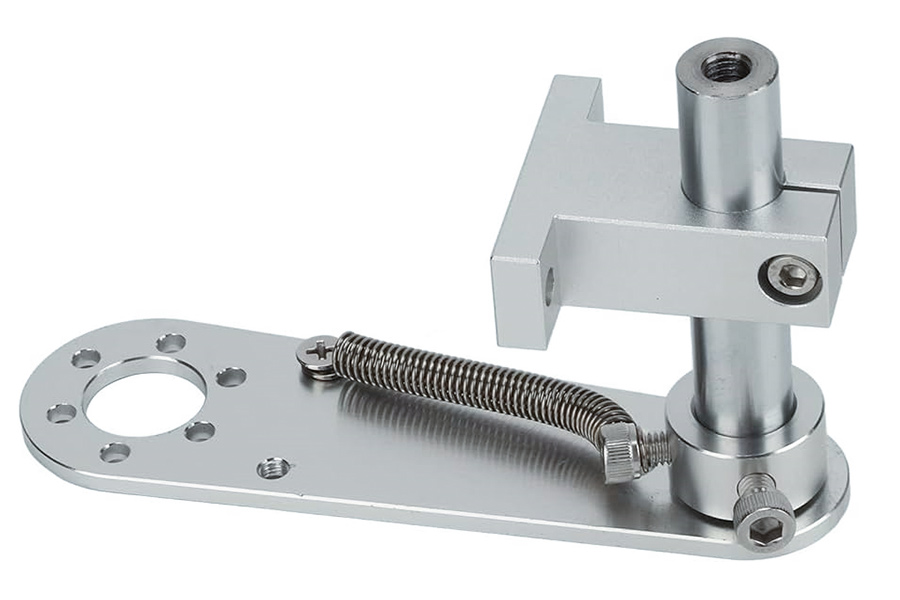

Robótica Médica: Base de Codificador de Alta Precisão Cria "Estabilidade Cirúrgica"

Na indústria de robótica médica , a importância da precisão é evidente e está diretamente relacionada à vida dos pacientes. Tomando como exemplo o sistema robótico cirúrgico da Vinci, sua precisão de posicionamento precisa atingir 0,1 mm, o que impõe requisitos extremamente rigorosos para a estabilidade da base do codificador.

A LS aproveitou sua competência técnica para personalizar uma base de codificador de titânio para um fabricante líder de dispositivos médicos . A base adota um design exclusivo de estrutura em favo de mel e utiliza tecnologia de tratamento de superfície em nanoescala. Após testes rigorosos, os indicadores de desempenho foram significativamente aprimorados: o coeficiente de deflexão térmica foi reduzido significativamente em 42%, de 2,3 μm/°C para 1,3 μm/°C; a eficiência de atenuação de vibração aumentou em 65%; o desvio de posição é inferior a 0,05 mm/ano em uso prolongado.

Este design inovador permite que o robô cirúrgico mantenha uma precisão estável durante operação contínua por 8 horas. Como resultado, a taxa de sucesso da operação aumentou de 97,2% para 99,6%, estabelecendo um novo padrão de precisão para a indústria de robótica médica.

Robôs Industriais: Reforçando Engrenagens Cônicas para Alcançar "Durabilidade por Milhão de Vezes"

Nas linhas de produção automotiva , os robôs de soldagem impõem exigências extremamente rigorosas ao sistema de transmissão. A vida útil média das engrenagens cônicas tradicionais pode atingir apenas 350.000 ciclos sob condições de trabalho contínuas de alta carga, o que se tornou um gargalo fundamental que afeta a confiabilidade do sistema.

A LS desenvolveu uma solução para engrenagens cônicas de aço nitretado cementado , que alcançou um grande avanço por meio da otimização inovadora do perfil dos dentes e processos avançados de manuseio de materiais: a vida útil ultrapassou com sucesso 1,2 milhão de ciclos; a eficiência da transmissão foi aumentada para 98,7%; redução de 15 dB no ruído.

Em um acompanhamento real de 24 meses realizado por uma gigante automotiva, robôs de soldagem com engrenagens cônicas LS tiveram bom desempenho, reduzindo as taxas de falhas em 83%, estendendo os intervalos de manutenção de 3 para 18 meses e economizando uma média de US$ 12.500 em custos de manutenção por robô por ano.

Campo de AGV de logística: ranhura de freio inteligente para atingir "resposta em milissegundos"

No ambiente de armazenagem de comércio eletrônico, o desempenho de frenagem dos AGVs desempenha um papel decisivo na segurança e eficiência da operação. O tempo de resposta do sistema de frenagem tradicional é de cerca de 80 ms, o que apresenta grandes riscos potenciais à segurança em cenários de operação intensiva e de alta velocidade.

A LS desenvolveu um design patenteado de ranhura de freio multiestágio que incorpora tecnologia de frenagem híbrida eletromagnética-hidráulica para obter melhorias significativas de desempenho: o tempo de resposta de frenagem é reduzido para 12 ms; redução de 60% na distância de frenagem; a eficiência de recuperação de energia chega a 35%.

Em um teste no centro de distribuição asiático de uma gigante global do comércio eletrônico, o sistema AGV equipado com slots de freio LS obteve resultados notáveis: redução de 92% nas colisões; a velocidade operacional máxima aumentou em 40%; o volume médio diário de encomendas manuseadas aumentou em 28.000 peças.

Por que escolher a LS?

- Especialistas em ciência de materiais : possuem fórmulas independentes e processos de tratamento térmico para 17 ligas especiais

- Capacidades de fabricação de precisão: precisão de processamento em nível de mícron (±2μm) e tratamento de superfície em nível nano

- Experiência em personalização da indústria : um total de 316 soluções personalizadas foram fornecidas para 23 indústrias

- Investimento em P&D: 8,7% da receita anual é investida no desenvolvimento de novas tecnologias

- Garantia de qualidade: taxa de defeitos de 0,12% é muito menor do que a média do setor de 1,5%

Resumo

Em uma era de rápida evolução da robótica , componentes "discretos", como bases de encoders, engrenagens cônicas e ranhuras de freio, são precisamente os pilares da confiabilidade e do desempenho do sistema. Com sua profunda experiência em ciência de materiais, recursos de fabricação de precisão e experiência em personalização industrial, a LS continua a fornecer soluções de componentes essenciais para aplicações robóticas em diversos campos. Quando seu projeto de robótica precisa superar gargalos de desempenho, a equipe profissional da LS está sempre pronta para solucionar seus desafios com engenharia inovadora .

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. A Série LS não oferece nenhuma representação ou garantia de qualquer tipo, expressa ou implícita, quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra fornecidos por terceiros, por meio da rede Longsheng, sejam de responsabilidade do comprador. Solicite um orçamento de peças para determinar os requisitos específicos para essas peças. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor com foco em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e possui certificação ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em massa, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a LS Technology. Significa escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.lsrpf.com