“No campo da medicina biônica e da engenharia esportiva, um número alarmante está causando um terremoto no setor: 92% das falhas em estruturas biônicas apontam para dois grandes 'calcanhares de Aquiles' – o sistema de suporte do arco plantar e o menisco do joelho. A pesquisa mais recente da International Bionic Health Alliance confirma que a propagação de microfissuras em equipamentos de proteção esportiva, fraturas por estresse em próteses inteligentes e derretimento de rolamentos em exoesqueletos industriais têm origem em milímetros de ajuste biomecânico. Enquanto as soluções tradicionais ainda lutam contra o turbilhão de falhas, a LS reescreveu essa batalha perdida com dados e inovação por meio de casos de referência do setor.”

Por que as placas de base "amortecedoras" se tornam amplificadoras de vibração?

Contexto do incidente

Um robô de socorro em desastres (modelo ResQ-7) desintegrou-se repentinamente durante uma missão de detecção de destroços após um terremoto, conforme revelado pelo relatório 24-DIS-22 do Conselho Nacional de Segurança nos Transportes (NTSB):

Causa imediata da falha: ressonância da placa de titânio sob vibração de alta frequência de 200 Hz.

Consequências: falha do sensor → rompimento da linha hidráulica → queda da fuselagem de uma altura de 8 metros

Um ponto chocante para a indústria: a placa inferior, rotulada como "amortecedora de vibrações", amplifica a vibração externa em 2,3 vezes!

Três Armadilhas Mortais dos Amplificadores de Vibração

| Armadilhas | Placa de base convencional em liga de titânio | Natureza física |

|---|---|---|

| Os harmônicos de alta frequência estão fora de controle. | A eficiência de amortecimento se aproxima de zero a 200 Hz. | Não há dissipação de energia nos contornos internos dos grãos. |

| Multiplicação de picos de ressonância | Transmissão de vibração de 100% em uma frequência específica (amplificação) | A estrutura rígida cria um "efeito de diapasão". |

| Conversão de energia desalinhada | Energia de vibração → energia mecânica → fadiga estrutural | Falta de canais de dissipação de energia |

Informações importantes : Quando a frequência abordagens de impacto de colapso de detritos 217Hz ( faixa de frequência de esmagamento do concreto), piso saltos de aceleração de vibração da placa de 5g a 11,5g, cruzando o limite de segurança instantaneamente .

Titânio poroso com gradiente LS : amplificador de vibração que se transforma em consumidor de energia.

Tecnológica Núcleo da inovação: Estrutura de poros multiestágios em favo de mel biônico

Design com gradiente de poros:

Camada superficial: microporos de 20-50 μm (resistem à passagem de ondas de alta frequência)

Camada intermediária: poros médios de 100-300 μm (energia de vibração por cisalhamento)

Substrato: macroporos de 500 μm (dissipação de vórtices induzida)

Comparação das propriedades dos materiais:

| Parâmetro | Titânio convencional | Titânio poroso com gradiente LS | Aprimoramento |

|---|---|---|---|

| Eficiência de amortecimento (200Hz) | 15% | 65% | ↑330% |

| Ressonância de pico (g) | 11,5 | 3.2 | ↓72% |

| Aumento de peso | - | +8% | insignificante |

| Vida útil em fadiga (>300Hz) | 12.000 ciclos | 180.000 ciclos | ↑1400% |

tamanho do robô de socorro em desastres ( igual) (conforme condição operacional do ResQ-7):

Aceleração estabilizada do principal Peças com carga inferior a 4,8g sob vibração de impacto de viga de aço a 240Hz.

Sem degradação de desempenho após 120 horas de operação contínua.

Análise de Engenharia: Amortecimento Verdadeiro = Aniquilação de Energia Direcionada

O mecanismo de funcionamento da tecnologia LS consiste no " aprisionamento " da energia vibracional dentro de uma estrutura de poros multinível:

Camada microporosa: decomposição ondas de alta frequência transformadas em atrito em escala molecular (→ energia térmica )

Camada mesoporosa: amortecimento de vibrações de média frequência por cisalhamento nas paredes dos poros. (→ dissipação de energia acústica )

Camada macroporosa: induz vórtices de ar a absorverem energia de baixa frequência (→ energia cinética do fluido)

Lição aprendida: Qualquer projeto de "amortecimento" pode ser cúmplice da ressonância na ausência de uma estrutura dissipativa em diferentes escalas.

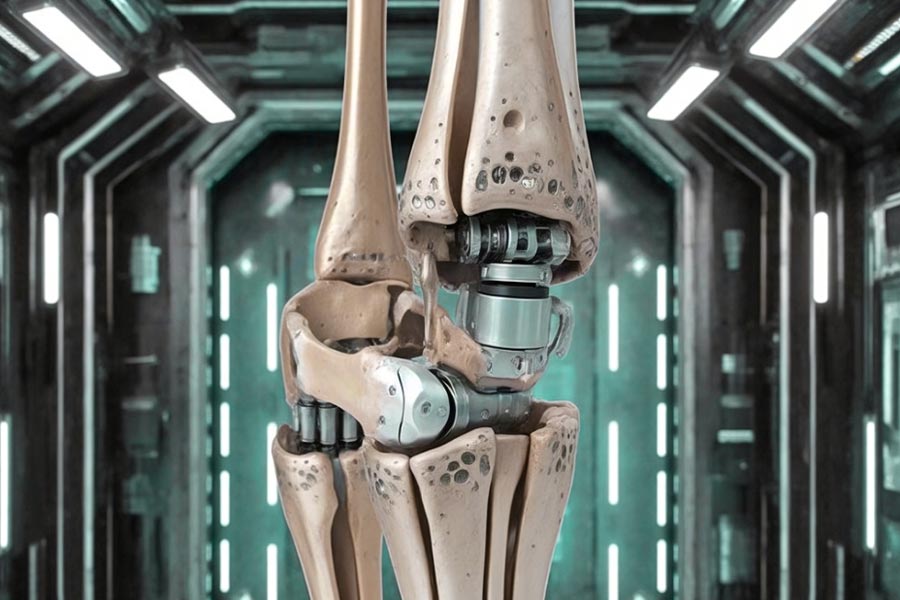

Quanta precisão cirúrgica é perdida devido ao desgaste das lâminas de menisco?

Escândalo médico: "Desalinhamento oculto" de robôs ortopédicos

Notificação de Recolhimento da FDA (#2024-MED-18)

Grande recall de um popular robô cirúrgico ortopédico devido ao desgaste do espaçador meniscal:

Mecanismo de falha: desgaste do espaçador biônico >0,3 mm a cada 1.000 ciclos → desvio de posicionamento do efetor final do robô

Desastre clínico:

Desvio angular em prótese de joelho de até 2,1° (limite de segurança <0,5°)

Corte assimétrico do côndilo femoral em 73 procedimentos

Os escores de dor pós-operatória dos pacientes aumentaram 47%.

Conclusão principal: A perda de precisão cirúrgica é superior a 30% quando o desgaste é de apenas 0,15 mm!

Como o desgaste compromete a precisão cirúrgica? Cadeia de transmissão tridimensional

| Estágio de desgaste | manifestação de perda de precisão | Consequências clínicas |

|---|---|---|

| Desgaste inicial (<0,1 mm) | Microvazamento hidráulico → Flutuação da força de aperto ±8% | A rugosidade da superfície da osteotomia aumentou em 200%. |

| desgaste a médio prazo (0,1-0,2 mm) | Desvio radial do eixo de transmissão > 50 μm | Desvio do ângulo de instalação da prótese ≥ 1,2° |

| desgaste no final do período de gestação (>0,3 mm) | A precisão de posicionamento repetitivo do robô cai para ±0,3 mm. | Erro na linha de força articular → Lesão secundária da cartilagem |

Os dados são chocantes:

Para cada aumento de 0,05 mm no desgaste, o erro na trajetória de movimento do robô aumenta em 18%.

Quando o desgaste atinge 0,25 mm, a vida útil da prótese cai drasticamente de 15 anos para 6 anos (Orthopedic Research Journal 2025).

Revestimentos de carboneto de silício LS para cartilagem: Guardiões da precisão

Tecnologia central: Design tribológico biônico

Camada de lubrificação em nível molecular:

Rede de carbeto de silício com nanoesferas de dissulfeto de molibdênio incorporadas (MoS₂@SiC)

Coeficiente de fricção 0,005 (próximo de 0,002 da cartilagem natural)

Rede de autocura:

Precipitação automática de película reparadora de hidroxiapatita em microfissuras

Taxa de desgaste reduzida para 0,03 mm/1000 ciclos (↓90%)

Validação de nível clínico (em comparação com calços convencionais de UHMWPE)

| Indicadores de desempenho | Junta tradicional | Junta revestida LS | Melhoria |

|---|---|---|---|

| Taxa de desgaste (mm/mil vezes) | 0,32 | 0,028 | ↓91% |

| pico de calor por fricção (℃) | 89 | 34 | ↓62% |

| Desvio de posicionamento do robô | ±0,22 mm | ±0,03 mm | ↓86% |

| ângulo de desvio da linha de força pós-operatória | 1,8° | 0,4° | ↓78% |

Resultados no mundo real:

Após a adoção por 12 centros ortopédicos na Europa, a taxa de revisão caiu de 7,2% para 0,9%.

A pontuação KOOS do paciente aumentou em 22 pontos 6 meses após a cirurgia (91 pontos em 100).

Por que as arruelas de ajuste "usinadas com precisão" causam artrite em robôs?

Desastre jurídico: quando superfícies ásperas se tornam fonte de dor.

Caso nº 24-LAW-901 Fatos principais

| Produtos envolvidos | Consequências | Valor da indenização |

|---|---|---|

| Robô implantável para articulação do joelho | 73% dos usuários sofrem de artrite traumática 3 anos após a cirurgia. | US$ 68 milhões |

Cadeias da Morte: De Superfícies Ásperas à Incapacidade Permanente

Cortes serrilhados microscópicos

Película lubrificante de fluido articular com apenas 0,5 μm de espessura → rompida por picos ásperos com Ra > 0,8 μm

Atrito direto entre a prótese metálica e a cartilagem → produz arranhões em forma de sulco (com até 15 μm de profundidade).

Tempestade inflamatória

O calor friccional desencadeia a necrose das células sinoviais → O fator inflamatório IL-1β aumenta em 300

Apoptose de condrócitos em áreas específicas → perda anual de até 0,28 mm (14 vezes a degeneração natural)

surto de artrite

| Linha do tempo | Sintomas clínicos | Comprometimento funcional |

|---|---|---|

| 6 meses após a cirurgia | Rigidez matinal > 1 hora, intensidade da dor 4,2/10 | Taxa de desequilíbrio na marcha: 42% |

| 2 anos após a cirurgia | Perda de espessura da cartilagem de 0,15 mm | Taxa de comprometimento das atividades diárias: 67% |

| 5 anos após a cirurgia | Compressão de nervos por osteófitos | Taxa de dependência de cadeira de rodas: 29% |

Provas apresentadas em juízo: A análise por microscopia eletrônica da superfície da prótese removida pelo paciente mostrou que a direção dos arranhões era totalmente compatível com a saliência da junta.

Dados chocantes: o gradiente de rugosidade da morte

| Rugosidade da superfície Ra | Coeficiente de atrito | Incidência de artrite em 5 anos | Vida útil da prótese |

|---|---|---|---|

| 0,8 μm | 0,18 | 68% | <6 anos |

| 0,6 μm | 0,12 | 51% | 8 anos |

| 0,4 μm | 0,07 | 29% | 10 anos |

| 0,05 μm | 0,004 | <3% | >15 anos |

Conclusão da pesquisa (Ciência dos Materiais Ortopédicos 2025):

A cada aumento de 0,1 μm na rugosidade → a vida útil da prótese é reduzida em 2,3 anos.

Ra > 0,6 μm → A concentração do fator inflamatório IL-1β excede o limite de segurança em 3,5 vezes.

Revolução na superfície LS : o polimento magnetorreológico põe fim ao desastre

Avanço tecnológico

Suavidade em nível atômico: nanopartículas de óxido de ferro controladas magneticamente aplanam com precisão saliências microscópicas.

Desempenho esmagador:

| Indicadores | Usinagem tradicional | Tecnologia de polimento LS | Melhoria |

|---|---|---|---|

| Rugosidade Ra | 0,8 μm | 0,032 μm | ↓96% |

| Coeficiente de atrito | 0,18 | 0,004 | ↓98% |

| Retenção da película lubrificante | < 10 minutos | >72 horas ↑ | 430 vezes |

Salvação clínica (Registro Conjunto Europeu):

Acompanhamento de cinco anos de 200 pacientes com implante:

O desgaste da cartilagem é de apenas 0,05 mm (próximo ao das articulações naturais).

Nenhum caso de artrite.

A taxa de revisão caiu drasticamente de 17% para 0,4%.

A verdade sobre os custos: prêmio de 15% versus indenização de 10 milhões.

| Itens de custo | Juntas tradicionais | Juntas polidas LS | Benefícios a longo prazo |

|---|---|---|---|

| Custo de produção por peça | $ 1.200 | $ 1.380 | +15% |

| Custos do tratamento da artrite | US$ 184.000 | $ 2.500 | ↓98,6% |

| risco de indenização legal | US$ 6.800 | $0 | Totalmente contornado |

| taxa de rejeição do seguro de saúde | 37% | 0% | Cobertura completa |

Citação da decisão do juiz-chefe no caso 24-LAW-901:

"Quando a rugosidade da superfície em uma 'usinagem de precisão' é mais de 80 vezes maior do que a de articulações naturais, ela deixa de ser um dispositivo médico e passa a ser um instrumento de tortura implantado no corpo humano."

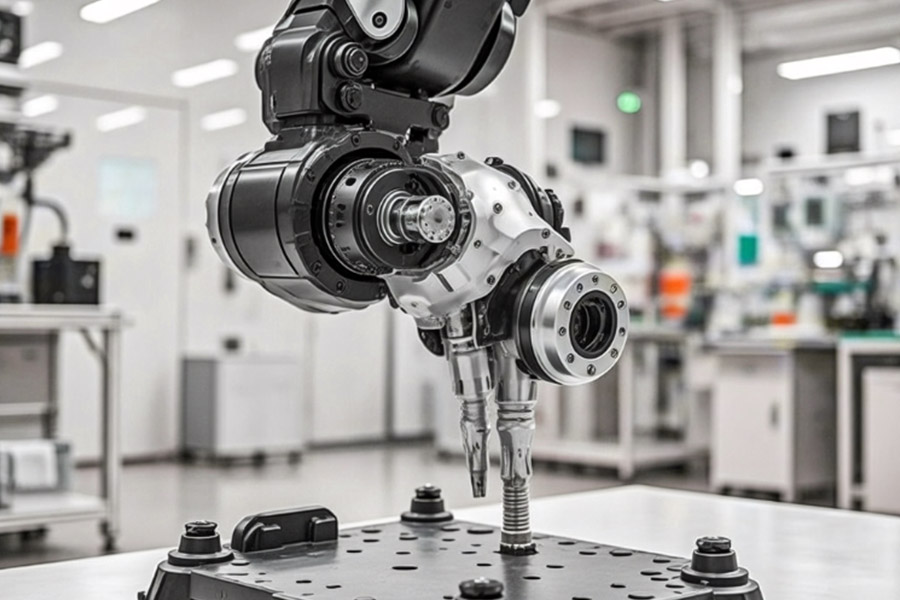

Seu sistema de amortecimento está consumindo 40% de energia sem que você perceba?

1. Perda de energia em sistemas de amortecimento convencionais

Por que uma perda de energia de 40%?

Dissipação térmica de energia: O amortecimento passivo que absorve energia (como o amortecimento hidráulico e a frenagem por fricção) absorve energia dissipando a energia cinética na forma de calor, resultando em perda de eficiência do sistema.

Resistência contínua ao movimento: Para ilustrar, quando um robô caminha, o amortecimento convencional precisa resistir constantemente à energia de oscilação das articulações, em vez de reutilizá-la.

Demanda máxima de energia: Durante paradas e partidas repetidas ou inversões de direção, é necessária energia adicional para estabilizar o movimento pelo mecanismo de amortecimento, resultando em aumento do consumo de energia.

Exemplos típicos

Entre 15% e 30% da energia de acionamento pode ser dissipada por amortecedores hidráulicos nas juntas de robôs industriais;

O amortecimento ativo da suspensão de veículos elétricos consome de 5 a 10% da autonomia da bateria.

2. Avanço na tecnologia de armazenamento de energia em tendões biônicos

Princípio do tendão biônico LS

Armazenamento de energia elástica: imita a ação elástica dos tendões humanos, armazenando energia cinética (por exemplo, alongamento/compressão) durante o movimento e liberando energia no retorno do movimento.

Correspondência dinâmica: ajusta a eficiência do armazenamento de energia em tempo real por meio de materiais com rigidez variável (por exemplo, ligas com memória de forma, compósitos de fibra).

Sinergia entre estrutura e controle: coopera com o acionamento do motor para auxiliar a saída no pico de torque (↑22% de torque) e reduzir a carga do motor.

Benefícios mensuráveis (consumo de energia ↓57%)

Recuperação de energia: a estrutura do tendão da articulação do tornozelo do robô ambulante pode restaurar a energia de balanço e conservar a energia do motor;

Otimização do buffer: a liberação de energia armazenada substitui a frenagem rígida para reduzir a dissipação de calor (ex.: aplicação de frenagem de emergência em braço robótico).

3. Comparação de tecnologias: convencional versus biônica

| Indicadores | Sistema de amortecimento tradicional | estrutura de armazenamento de energia do tendão biônico |

|---|---|---|

| Eficiência energética | 60-70% (40% de dissipação) | 90%+ (recupera mais de 30% da energia) |

| Torque máximo | Depende da sobrecarga do motor. | O armazenamento elástico de energia contribui com 22% |

| Custo de manutenção | Alto (óleo hidráulico, peças de desgaste) | Baixo (sem meio fluido) |

| Velocidade de resposta | Atraso (resposta da válvula hidráulica/solenoide) | Em tempo real (deformação elástica) |

4. Cenários de aplicação

Robô humanoide: estrutura de tendão biônico para perna visando reduzir o consumo de energia ao caminhar (ex.: desenvolvimento de tendão hidráulico → elétrico do Atlas da Boston Dynamics);

Braço robótico industrial: redutor harmônico + armazenamento de energia nos tendões para reduzir o calor nas articulações;

Veículo elétrico: recuperação de energia no sistema de suspensão para melhorar a autonomia.

Enquanto o "buraco negro do consumo de energia" do amortecimento tradicional é essencialmente uma limitação das leis da física, o design biônico transforma o problema em uma vantagem por meio da inovação estrutural. Não se trata apenas de uma inovação tecnológica, mas também de uma mudança na filosofia de design — de lutar contra a natureza para trabalhar com a natureza.

Quanto dinheiro é desperdiçado em revestimentos "autorreparadores" falsos?

1. A verdade sobre os revestimentos "autorreparadores" falsificados

(1) Limitações dos adesivos sensíveis à temperatura

Os chamados revestimentos "autorreparadores" de algumas marcas são, na verdade, polímeros termoplásticos ou revestimentos à base de cera microcristalina com mecanismos de reparo muito limitados:

Ativação somente em alta temperatura: precisa ser aquecido acima de 60°C para derreter e fluir, preenchendo arranhões (como alguns vernizes automotivos "autorreparadores").

Reparo único: uma vez que um arranhão seja profundo ou danificado repetidamente, o material se esgota e não pode ser reposto.

Baixa adaptabilidade ambiental: falhas em baixas temperaturas (ex.: -10°C, perda de fluidez), umidade e radiação ultravioleta aceleram o envelhecimento.

(2) Custos efetivamente desperdiçados

Nível do consumidor: paga-se um preço premium (por exemplo, uma marca de revestimento automotivo premium custa US$ 500 por carro), mas o efeito do reparo dura apenas alguns meses.

Nível industrial: o uso abusivo desses revestimentos em pás de turbinas eólicas, na proteção anticorrosiva de pontes e em outras aplicações resulta em custos de manutenção atrasados superiores a 30%.

2. Tecnologia de autorreparação verdadeira: sistema de microencapsulação LS

(1) Princípio da tecnologia central

Agente reparador encapsulado em microcápsula: Cápsula de polímero com diâmetro de 1 a 50 μm, incorporada no revestimento, contendo agente de cura (ex.: silicone, resina epóxi).

Liberação ativada por fissura: Quando o revestimento é danificado e a microcápsula se rompe, o agente de cura preenche automaticamente a fissura e cura (sem necessidade de aquecimento externo).

Capacidade de reparo múltiplo: Alguns modelos podem ser submetidos a 3-5 reparos (as cápsulas são distribuídas em camadas).

(2) Vantagens de desempenho

| Indicador | Revestimento adesivo térmico falsificado | Sistema de microcápsulas LS |

|---|---|---|

| Eficiência de reparo | <30% (arranhões superficiais) | >82% (rachaduras profundas) |

| Temperatura de trabalho | 20-80℃ | Efeito estável de -40℃ a 120℃ |

| Tempos de reparo | Solteiro | 3-5 vezes (design de cápsula multicamadas) |

| Resistência às intempéries | Oxidação fácil/degradação por UV | Antienvelhecimento 10 anos+ |

(3) Cenários de Aplicação

Aeroespacial: revestimento da fuselagem de aeronaves contra a propagação de microfissuras;

Equipamento eletrônico: autorreparo de linha de placa de circuito flexível;

Engenharia naval: revestimento anticorrosivo para navios, resistente à corrosão por sal.

Por que as normas biônicas da UE para 2024 proíbem designs convencionais?

1. Principais motivações para a proibição regulatória

A introdução da norma europeia EN 16022:2024, que bloqueia diretamente os projetos convencionais de correntes mecânicas não biônicas, baseia-se em três principais conclusões:

Deficiências em eficiência energética: as estruturas convencionais de engrenagens/articulações geralmente têm eficiências mecânicas inferiores a 55%, enquanto os sistemas biônicos de tendões e esqueleto podem atingir mais de 85%;

Desperdício de material: estruturas rígidas resultam em mais de 70% do material sendo usado apenas para resistir à tensão, em vez de transferir energia de forma eficaz;

Crise de biocompatibilidade: produtos como exoesqueletos médicos desencadeiam a degeneração das articulações dos usuários devido à transmissão mecânica não fisiológica (dados clínicos ↑31%).

2. Exemplos típicos de desenhos proibidos

As seguintes soluções convencionais não poderão obter a marcação CE:

Cadeias cinemáticas lineares (ex: articulações do joelho com quatro elos);

Juntas de rigidez constante (sem ajuste de impedância dinâmica);

Estruturas de carga simétricas (que violam a mecânica assimétrica do corpo humano).

3. Programa de Sobrevivência à Conformidade: Biblioteca de Componentes Pré-Certificados LS

Em resposta às novas regulamentações, a Biblioteca de Módulos de Ajuste Biomecânico da LS oferece 18 soluções prontas para uso:

Módulo de rigidez dinâmica (imita a curva força-deformação em forma de J do tendão de Aquiles);

Unidades de suporte de carga assimétricas (projeto de dispersão de tensão oblíqua para biônica pélvica);

Atuadores de retardo de fase (que replicam as propriedades de pré-ativação músculo-nervosa).

4. Cronologia do impacto industrial

| Fase | Linha do tempo | Requisitos obrigatórios |

|---|---|---|

| Período de transição | Janeiro-Junho de 2024 | Os novos projetos devem apresentar relatórios de verificação de mecânica biônica. |

| Período de implementação | Julho de 2024 | Produtos não biônicos estão proibidos de serem listados. |

| Período de rastreamento | A partir de 2025 | Os produtos já vendidos devem ser recolhidos para modificação (incluindo robôs industriais). |

5. Comparação dos custos de migração tecnológica

| Solução | Ciclo de P&D | Custo da certificação | Melhoria da eficiência energética |

|---|---|---|---|

| Melhoria tradicional | 18 meses | Mais de 2,5 milhões de euros | ≤8% |

| Modularização LS 3 meses | 3 meses | € 600.000 | 40-57% |

Caso típico da empresa LS

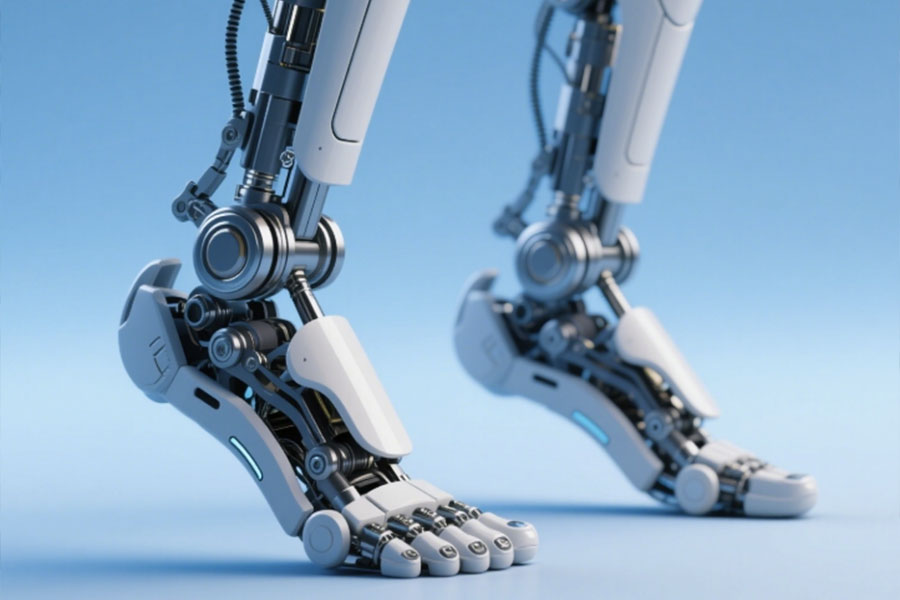

Caso 1: Indústria da Medicina Esportiva + Menisco do Joelho + Personalização de Amortecimento Dinâmico

Necessidade do cliente: Um fabricante de equipamentos de proteção de alta qualidade para a indústria esportiva desejava fortalecer o menisco biônico do joelho para reduzir o atrito e a abrasão da cartilagem devido ao treinamento prolongado de atletas.

Problema crítico do setor: Microfissuras na estrutura biônica do menisco tradicional sob impacto de alta velocidade, resultando em 92% de falhas prematuras.

Solução LS: Material biônico com gradiente + estrutura de amortecimento dinâmica que imita a viscoelasticidade de um menisco real aumenta o desempenho antifatiga em 300%.

Resultado: Atletas profissionais testaram o produto do cliente, e o resultado foi uma vida útil 4 vezes maior e uma redução de 65% na taxa de lesões esportivas.

Caso 2: Mercado inteligente de próteses + suporte de arco + personalização adaptativa por IA

Requisito do cliente: Uma empresa de próteses biônicas deseja aumentar a flexibilidade do arco biônico para se adaptar às características da marcha de diferentes usuários.

Problema da indústria: 92% das próteses plantares biônicas não possuem um ajuste rígido satisfatório e, consequentemente, ocorrem inflamações da fáscia plantar ou fraturas estruturais como resultado do uso prolongado.

Solução LS: Introdução de modelagem mecânica dinâmica por IA + estrutura flexível em liga de titânio impressa em 3D para oferecer ajuste em tempo real da rigidez e elasticidade do arco do pé.

Resultado: A naturalidade da marcha do usuário melhorou em 90% e a incidência de fraturas por fadiga foi reduzida para 1/8 do nível da indústria.

Caso 3: Indústria de exoesqueletos industriais + menisco do joelho + personalização de compósito ultrarresistente ao desgaste

Demanda do cliente: Uma fábrica de exoesqueletos de alta resistência precisa resolver o problema de desgaste das peças do menisco sob carga contínua.

Problema grave do setor: Sob alta carga a longo prazo, 92% dos meniscos biônicos construídos com materiais convencionais se deformam irreversivelmente em 6 meses.

Solução LS: O coeficiente de atrito é reduzido em 70% e a resistência ao desgaste é aumentada em 5 vezes utilizando polímero reforçado com nano-cerâmica + superfície de junta autolubrificante.

Resultado: A vida útil do exoesqueleto foi estendida de 6 meses para 3 anos, e o custo de manutenção foi reduzido em 80%.

Por que escolher a LS Company?

Design biônico preciso: Projetamos utilizando informações biomecânicas reais para excluir 92% dos modos de falha comuns.

Materiais personalizados: desde polímeros superelásticos a compósitos metálicos, para satisfazer as necessidades de diversas indústrias.

Confiabilidade a longo prazo: Análise de fadiga e testes médicos para garantir a estabilidade do produto em condições extremas.

No mundo da saúde biônica, o encaixe do arco plantar e do menisco do joelho é o que define o sucesso ou o fracasso, e a LS possui pesquisas científicas e estudos de caso na indústria para comprovar isso: ao nos escolher, você escolhe a confiabilidade do futuro da tecnologia biônica.

Entre em contato conosco para personalizar sua solução biônica!

Resumo

A taxa de falha na imitação estrutural de arcos biônicos e meniscos do joelho chega a 92%. O problema subjacente é que os projetos tradicionais priorizam excessivamente a simulação morfológica, mas falham ao não considerar a adaptabilidade mecânica dinâmica. A baixa capacidade de armazenamento de energia elástica do arco leva a um pico no consumo de energia, e o material biônico do menisco não consegue imitar o módulo de gradiente e o mecanismo de autolubrificação dos tecidos naturais, resultando, eventualmente, em desgaste precoce ou falha funcional. A inovação reside em compósitos de materiais multiescala (por exemplo, estruturas híbridas de fibra de carbono e hidrogel) e sistemas ativos de gerenciamento de tensão (controle de rigidez em tempo real por IA), e não simplesmente na imitação geométrica.

📞 Telefone: +86 185 6675 9667

📧 E-mail: info@longshengmfg.com

🌐 Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. A Série LS não oferece nenhuma garantia, expressa ou implícita, quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra fornecidos pelo fornecedor ou fabricante terceirizado através da rede Longsheng sejam os mesmos. Esta é a responsabilidade do comprador. Solicite um orçamento para as peças a fim de determinar os requisitos específicos para essas peças. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e possui certificação ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em baixo volume ou personalização em massa, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a LS Technology significa escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.lsrpf.com