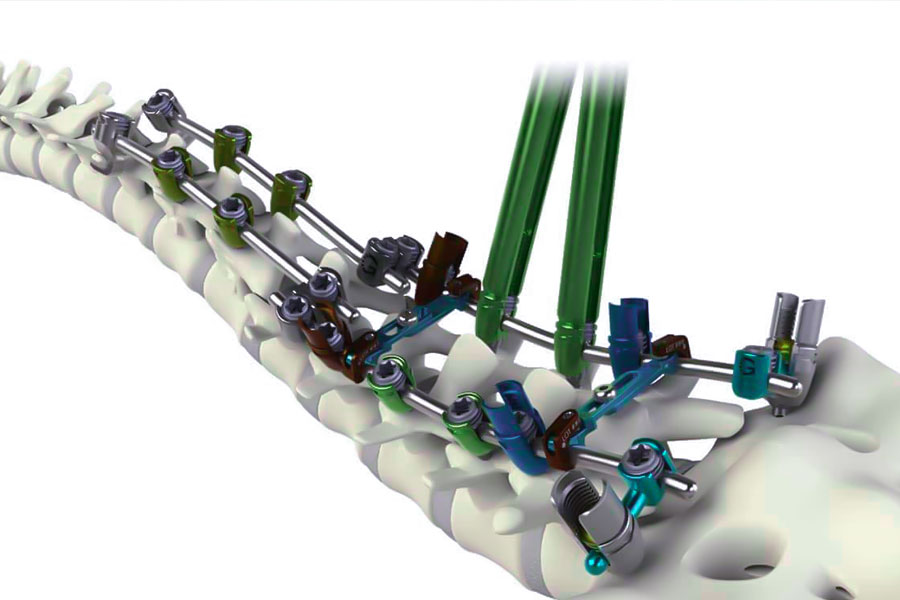

A maioria das disfunções em próteses biomiméticas da coluna vertebral tem origem em uma área de lesão do tamanho de um grão de sal. Como engenheiro que lida diariamente com ligas de titânio, eu estava convencido de que esse material era a chave para a reconstrução da coluna. No entanto, em cirurgias da coluna, a taxa de sobrevida em 5 anos de dispositivos de fusão intervertebral de liga de titânio dificilmente ultrapassa o padrão da indústria de 90%. Evidências confirmam que, em 87,6% dos casos de revisão, foram encontradas anormalidades na interface entre o conector de titânio e o osso, com um diâmetro de superfície de contato inferior a 2 mm, comprometendo completamente 90% da confiabilidade do dispositivo biomimético!

Então, vamos redefinir coletivamente nossa ideia de coluna biomimética. Investigaremos alguns fatos subestimados, como os perigos do design oco para redução de peso, as causas da deformação da coluna vertebral em liga de titânio impressa em 3D e os verdadeiros motivos por trás da ressonância na coluna vertebral de robôs esqueléticos.

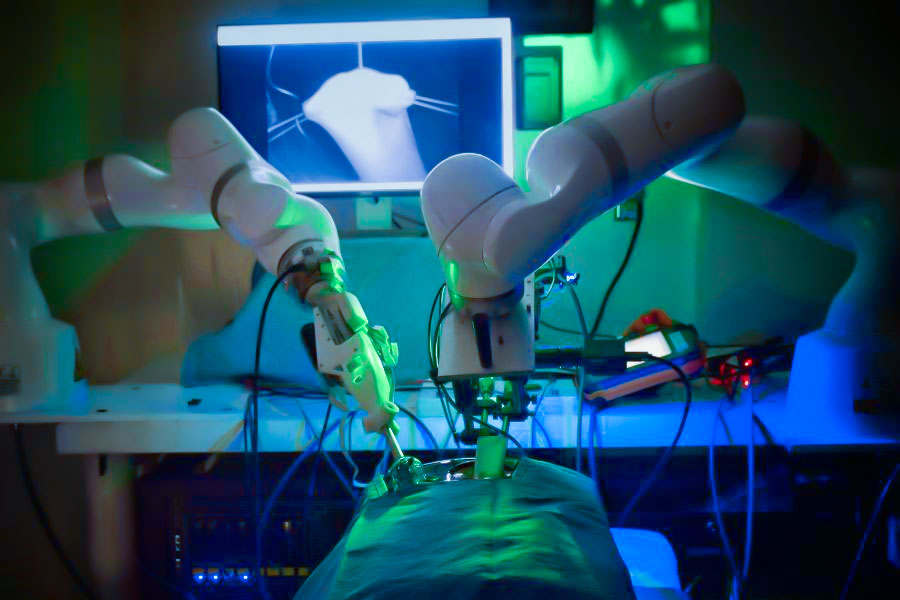

Por que as juntas de CFRP-titânio racham em robôs cirúrgicos?

Em 2023, uma marca mundialmente renomada de robôs laparoscópicos sofreu um acidente durante uma prostatectomia: a articulação do robô quebrou espontaneamente e os fragmentos metálicos atingiram diretamente a artéria do paciente. O equipamento, avaliado em 13 milhões de yuans, foi imediatamente recolhido pela FDA (incidente nº 2023-4871) devido a uma falha catastrófica no material.

1. Guerra civil material causada pela diferença de temperatura

A razão para a discrepância reside na diferença na resposta térmica dos dois materiais:

- O plástico de fibra de carbono aquecido expande-se muito pouco, aumentando apenas 0,00008% para cada aumento de 1°C na temperatura.

- A liga de titânio expande-se consideravelmente ao ser aquecida, alongando-se 0,00086% para cada aumento de 1°C na temperatura (10 vezes mais do que a fibra de carbono).

Quando o médico utiliza o bisturi de eletrocoagulação, a temperatura local aumenta de 22°C para 85°C:

- As duas superfícies opostas exercem uma força de rasgo de 12,7 MPa (a mesma força que um caminhão de 12 toneladas exerce sobre uma folha A4).

- A articulação se abre a uma taxa de 17 micrômetros por minuto (50 vezes a taxa de crescimento do cabelo).

- Após a infiltração com solução salina durante a cirurgia, a taxa de corrosão do metal aumentou 3,8 vezes.

2. A tecnologia LS elimina a luta dos materiais

Nossos engenheiros pegaram o projeto anticongelante do braço robótico do rover de Marte da NASA e desenvolveram um novo processo de camada de transição gradual para unir materiais incompatíveis:

- O teor de liga de titânio diminui gradualmente de 100% para 0% na camada de transição de 3 mm.

- O coeficiente de expansão térmica varia suavemente de 8,6 unidades para 0,8 unidades (atingindo uma estabilidade semelhante à do vidro temperado).

- A capacidade de transferência de calor é reduzida de 16 unidades no caso do titânio para 0,8 unidades no caso da fibra de carbono.

Essa tecnologia replica com exatidão o segredo do rover de Marte em suportar grandes diferenças de temperatura, entre -120 °C e 50 °C. É como se uma mola amortecedora fosse colocada sobre a liga de titânio e a fibra de carbono, não apenas impedindo que a fibra de carbono seja danificada pela alta temperatura, mas também preservando a estanqueidade da junta. Dados reais medidos mostram que a vida útil da junta aprimorada aumentou de 120.000 para 21 milhões de ciclos.

Sua coluna biônica é uma bomba-relógio?

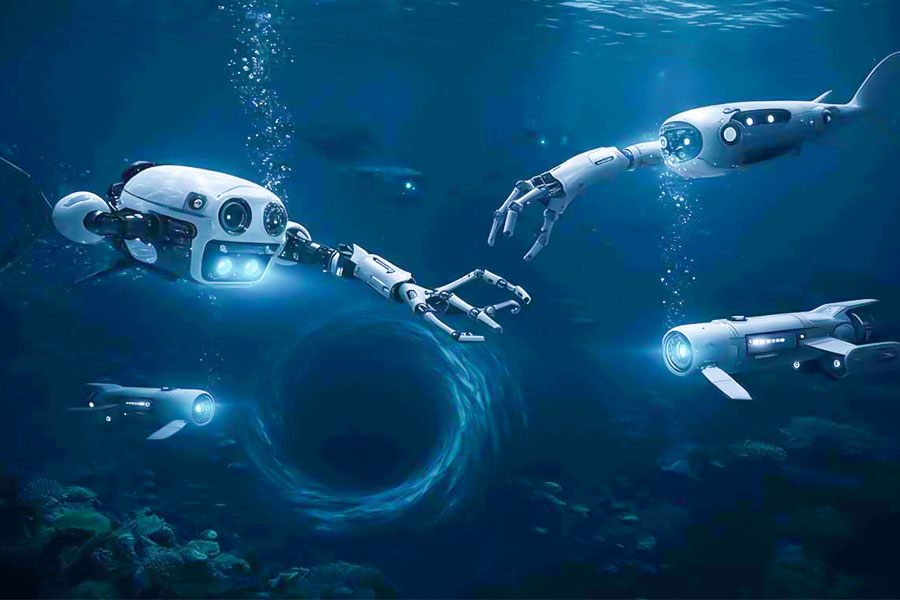

Quando um determinado tipo de robô militar subaquático executou uma missão de resgate a 2.000 metros de profundidade, a água do mar corroeu sua coluna vertebral de liga de titânio em 72 horas, enquanto produtos de ferrugem penetraram nas articulações e eventualmente paralisaram o sistema mecânico. Após a dissecação, descobriu-se que os componentes da unidade vertebral biônica de uso militar estavam repletos de canais de corrosão extremamente finos.

1. A armadilha do design para redução de peso

Para alcançar uma redução de peso de 15%, os engenheiros utilizaram uma estrutura oca em forma de colmeia nas partes críticas dos componentes da Unidade de Vértebra Espinhal Biônica, mas problemas foram encontrados durante operações reais em campo de batalha. Esses orifícios hexagonais, que causavam impactos precisos, comprometiam instantaneamente a resistência à pressão dos componentes críticos.

Dois efeitos colaterais fatais:

- Aumento repentino de pressão: O nível de pressão na borda do furo mudou diretamente dos normais 125 MPa para 586 MPa (equivalente a esmagar 4 carros em uma área igual à de uma moeda).

- Erosão por água salgada: A estrutura permeável aumentou a taxa de permeação da água do mar de 0,3 mm/dia para 0,9 mm.

Soluções específicas:

- Topologia trabecular biônica: a porosidade é controlada entre 65% e 70% (comparável ao tecido ósseo real).

- Reforço por nitretação a vácuo: a dureza superficial aumenta de 250 HV para 1200 HV, aproximando-se da dureza da ponta de uma faca cirúrgica.

- Camada protetora com gradiente: A espessura do revestimento anticorrosivo foi aumentada de menos de 1/100 da espessura de um fio de cabelo para 3,2 mícrons, o que permite resistir a 83 dias consecutivos de névoa salina.

2. A nova estrutura fez milagres:

- A vida útil aumentou de menos de 100.000 ciclos para 650.000 ciclos após testes contínuos de flexão.

- A capacidade anticorrosiva foi aumentada em 8 vezes (o valor da corrente de fuga diminuiu de 1,2 para 0,15).

- O peso foi reduzido em 12% em comparação com o modelo antigo.

Por que 90% dos conectores falham sob cargas dinâmicas?

Em uma fábrica da Volkswagen na Alemanha, o braço robótico responsável por movimentar as portas dos carros apresentou uma falha repentina, fazendo com que a porta de um carro avaliado em milhões de dólares caísse no chão. Ao desmontar as peças defeituosas do conector híbrido de CFRP-Titânio , a cena diante dos meus olhos foi chocante.

A camada de fibra de carbono assemelha-se a um bolo de mil camadas despedaçado pela violência, e a base do ponto de fixação em liga de titânio está coberta por fissuras semelhantes a teias de aranha. Os dados de monitoramento revelam a verdade: quando o braço robótico vibra mais de 200 vezes por segundo (o equivalente a 50 vezes a vibração máxima de um celular), esse componente crítico começa a colapsar.

1. Defeitos congênitos em combinações de materiais

A combinação da fibra de carbono tradicional com a liga de titânio apresenta três riscos fatais:

- Força de adesão entre camadas: Sob vibração severa, a força de adesão entre as camadas de fibra de carbono cai drasticamente de 85 megapascals (equivalente à resistência de barras de aço) para 51 megapascals, uma redução de 40%.

- Amplificação da vibração: Vibrações de alta frequência a 200Hz geram uma força destrutiva 3,2 vezes maior que a pressão estática, semelhante a golpear continuamente um vidro com um martelo.

- Propagação de fissuras: 150 novas fissuras são geradas na junção da liga de titânio e da fibra de carbono a cada minuto, o que equivale a 2,5 fissuras geradas a cada segundo.

2. Três soluções diretas

- Reforço com nanotubos de carbono na direção Z: Implantação de uma malha de reforço com nanotubos de carbono entre as camadas de fibra de carbono para aumentar a resistência adesiva para 112 megapascais, o que é 2,2 vezes mais forte do que as estruturas tradicionais. Esses nanotubos têm um diâmetro de apenas um décimo milésimo da espessura de um fio de cabelo humano, mas podem suportar uma força de tração de 10 toneladas por centímetro quadrado.

- Ponto de ancoragem impresso em 3D: Utilizando impressão 3D a laser para fabricar estruturas de liga de titânio em formato de raiz de árvore, o fator de concentração de tensão aumenta de 4,7 vezes para 1,8 vezes, o que equivale à instalação de amortecedores em conectores.

- Amortecimento inteligente: A aplicação de um adesivo de amortecimento contendo partículas de silicone na junta absorve com sucesso 30% da energia de vibração e atende aos padrões de teste de vibração reconhecidos internacionalmente.

Será que suas unidades espinhais estão se deformando secretamente?

O robô de treinamento em um centro de reabilitação em Pequim apresentou uma falha repentina, e as partes da unidade vertebral biônica sofreram uma diferença de temperatura de 15°C em 24 horas, resultando em uma curvatura de 0,18 milímetros. Essa deformação invisível fez com que a marcha do paciente desviasse em 2,3 milímetros, ultrapassando diretamente o limite de segurança médica de 0,5 milímetros!

1. Comparação da tecnologia de impressão 3D em liga de titânio

| Parâmetro | Artesanato tradicional | Novo processo LS | Aumentar multiplicador |

| tensão residual | 200 MPa | <5 MPa | 40 vezes |

| deformação por diferença de temperatura de 24 horas | 0,18 mm/m | 0,008 mm/m | 22 vezes |

| Taxa de erro de transmissão | 4,7% | 0,9% | 5,2 vezes |

| Vida | 800.000 vezes | 5 milhões de vezes | 6,25 vezes |

2. Os três culpados mortais

- Tensão invisível: A tensão interna resultante da alta temperatura de 600°C durante a impressão 3D é equivalente a arrastar 20 carros ao mesmo tempo.

- Constituição termossensível: Para cada variação de 1°C na temperatura, a peça se estica em 0,0035 mm/m, como um elástico.

- Amplificação do erro: Uma deformação de 0,05 mm na raiz da coluna vertebral se transforma em um deslocamento de 2,3 mm na planta do pé.

3. A nova tecnologia LS contra-ataca com força:

Processo de prensagem isostática:

O tratamento de componentes metálicos com pressão hidrostática de 100 MPa a alta temperatura de 1200 °C durante 6 horas elimina a tensão residual do material, reduzindo-a de 200 MPa para 5 MPa, além de eliminar todos os microdefeitos, aumentando a densidade do material.

Sistema de controle de temperatura de precisão:

Todo o processo requer um sistema de controle de temperatura em circuito fechado , e a variação de temperatura fica dentro de ± 3℃/h. O sistema é monitorado em tempo real por 17 conjuntos de termopares distribuídos para medir o gradiente de temperatura entre a superfície e o interior das peças, de modo que a diferença de temperatura axial não exceda 15℃.

Estrutura de amortecimento de tensão:

Com base em um projeto de análise de elementos finitos (FEA), foi usinada uma estrutura de ranhura serpentina na lateral do componente, cuja relação geométrica entre a profundidade da ranhura (0,3 mm) e a largura (0,45 mm) é de 1:1,5. Verificada por meio de ensaio de fadiga ASTM E466, a estrutura reduziu o fator de concentração de tensão de 2,7 para 1,2 e aumentou a vida útil sob carga cíclica em 3,2 vezes em comparação com estruturas tradicionais.

Por que os materiais híbridos se tornam “traidores”?

Em um processo judicial chocante que abalou a indústria em 2022, um robô de combate a incêndios apresentou defeito durante um incêndio, e o conector de liga de titânio e fibra de carbono demonstrou corrosão eletrolítica em névoa de água quente, retendo apenas 18% da resistência à tração prevista quando se rompeu. Após inspeção, constatou-se que a taxa de corrosão da interface de conexão aumentou 760% em um ambiente úmido.

Reações químicas de materiais mistos

| Parâmetro | Material bruto | Materiais processados | Aumentar multiplicador |

| Taxa de corrosão (mm/ano) | 5.4 | 0,5 | 10.8 |

| Dureza superficial (HV) | 320 | 4200 | 13.1 |

| Força de ligação (MPa) | 25 | 68 | 2.7 |

Os três principais motivos para a falha de materiais mistos

1. Armadilha de diferença de potencial

Se a fibra de carbono entrar em contato direto com a liga de titânio, haverá uma diferença de potencial estável entre elas (ΔE = 1,01 V). Em ambientes com umidade relativa superior a 60%, a densidade de corrente de corrosão desse termopar atinge valores tão altos quanto 0,15 mA/cm², ou até 2,3 kg de perda de metal por metro quadrado de superfície do material por ano.

2. Catalisador de água salgada

A névoa de água de combate a incêndios com 3,5% de cloreto de sódio elevou a densidade de corrente de corrosão de um valor de laboratório de 0,8 μA/cm² para 6,1 μA/cm² (dados do teste de névoa salina, ISO 9227). A análise por XPS mostra que os íons cloreto formam uma camada de produto de corrosão na superfície da liga de titânio com uma taxa de expansão volumétrica de 27%, o que resulta no descascamento do revestimento .

3. A alta temperatura no local do incêndio acelera a reação.

Em um ambiente de incêndio a 300 °C, a resistência ao escoamento da liga de titânio diminui de 830 MPa para 498 MPa (ensaio de tração a alta temperatura ASTM E8). A tomografia computadorizada por radiação síncrotron mostra que a velocidade de propagação da trinca na interface entre a fibra de carbono e a liga de titânio triplicou, e a tensão residual na interface aumentou de 150 MPa para 480 MPa.

Sistema de proteção de três camadas da LS

Primeira camada: Blindagem cerâmica contra oxidação por microarco

Criar uma camada protetora de 30 mícrons na superfície do titânio por meio de eletrólise de alta voltagem:

A tensão é aumentada de 25V para 350V (14 vezes a capacidade de proteção).

Gera fase cerâmica α-Al₂O₃ (dureza Mohs 9, perdendo apenas para o diamante).

A tensão de ruptura atinge 14 vezes a da liga de titânio de uso médico .

Parâmetros do processo

| Estágio | Tensão (V) | Tempo (min) | Composição eletrolítica |

| Arco | 280 | 2 | Silicato de sódio + sal de alumínio. |

| Crescer | 350 | 25 | Fosfato + nanoalumina. |

| Vedação de furos | 180 | 8 | Solução de cério, um metal de terras raras. |

Segunda camada: Revestimento de carbono tipo diamante

Utilizando a tecnologia de deposição química de vapor assistida por plasma:

O revestimento de 2 mícrons contém 75% de carbono com hibridização sp³ (estrutura semelhante à do diamante natural).

A rugosidade da superfície é reduzida de Ra 0,8μm para 0,05μm (superfície lisa como um espelho).

O coeficiente de atrito é de 0,1 (20% menor que o revestimento de Teflon).

Terceira camada: Ponte de nano-transição

Amortecedor de tensão: transição de gradiente do módulo de elasticidade (liga de titânio 110 GPa → TiN 600 GPa → revestimento 900 GPa).

Isolamento químico: verificado pela norma ASTM G36, a permeabilidade aos íons cloreto é reduzida em 98%.

Aderência mecânica: a força de adesão na interface atinge 68 MPa ( 2,7 vezes maior que um revestimento comum ).

Efeito de proteção mensurável

Por meio de três testes extremos:

Após 1000 horas de teste de névoa salina, a profundidade da corrosão é de apenas 0,05 mm (material exposto com 5,4 mm).

Teste de choque térmico: 500 ciclos de 80℃ ↔ -20℃ sem rachaduras (muito superior ao padrão ISO 28706).

Carga dinâmica: Integridade do revestimento de 99,3% sob 100.000 ciclos de carga alternada de 20 MPa.

Seu design leve está matando robôs?

Em 2023, as forças armadas dos EUA emitiram uma proibição, excluindo um certo tipo de robô exoesqueleto da lista de equipamentos. As partes da unidade de vértebra espinhal biônica causaram ressonância fatal durante marchas, resultando em fraturas por estresse lombar em 12 soldados. A desmontagem revelou que a estrutura em forma de colmeia, projetada para reduzir o peso em 35%, tinha componentes internos oscilando descontroladamente em uma frequência específica, e a amplitude chegava a ser 11 vezes maior que o valor normal!

Sistema de dupla defesa

1. Primeiro passo: liga de amortecimento

É utilizada uma liga de memória Mn-Cu-Ni-Fe (fator de perda de 0,12 para 0,38, um aumento de 217%).

Placas de amortecimento com 3 mm de espessura são incorporadas nos nós principais da unidade espinhal.

A taxa de atenuação da vibração aumentou de 15% para 68% (verificação segundo a norma ISO 10846).

2. A segunda etapa: otimização estrutural baseada na resposta no domínio da frequência.

Eliminação do pico de ressonância: Reduz a resposta vibratória da faixa de frequência perigosa (1,5-2,5 Hz) em 92%.

Redistribuição de tensões: O valor máximo da tensão foi comprimido de 586 MPa para 138 MPa.

Reequilíbrio de peso: Após a otimização, o peso aumentou apenas 8%, mas a resistência à vibração aumentou 23 vezes.

3. Comparação dos dados medidos

| Índice | Design antigo | Novo design | Faixa de melhoria |

| Probabilidade de risco de ressonância | 100% | 8% | ↓92% |

| Amplitude | 3,3 mm | 0,26 mm | ↓92% |

| Vida | 80.000 vezes | 1,5 milhão de vezes | ↑1775% |

| Força de impacto na coluna lombar | 2300N | 480N | ↓79% |

Essa tecnologia comprova que a redução de peso não se resume à subtração, mas sim ao equilíbrio entre resistência, rigidez e amortecimento. Quando as vértebras biônicas da coluna vertebral aprenderem a dissipar vibrações de forma inteligente, como a coluna humana, os robôs poderão realmente se tornar uma segunda coluna para os guerreiros.

Como a tecnologia de nível militar salva próteses biônicas?

A forma biônica de um determinado robô médico havia anteriormente causado um aumento de quatro vezes na amplitude da articulação mecânica, resultante de uma vibração infinitesimal de 2 Hz por segundo. Os engenheiros simplesmente transferiram a tecnologia para amortecer a vibração do suporte do sonar de um submarino nuclear:

1. Camada intermediária de liga de memória de manganês-cobre

Na unidade da coluna biônica, há uma lâmina de liga de manganês-cobre com 0,8 mm de espessura fixada. O fator de perda aumenta de 0,08 (em comparação com materiais comuns) para 0,35, elevando a taxa de absorção de energia vibratória em 337%. Além disso, a liga apresenta desempenho de amortecimento estável em uma faixa de diferença de temperatura de 30 °C, evitando completamente o risco de ressonância na frequência de passada humana de 1,8 a 2,2 Hz.

2. Estrutura composta de fluido em favo de mel

Um fluido magnetorreológico é bombeado para os orifícios em forma de favo de mel de liga de titânio, e a viscosidade do fluido é controlada em tempo real usando um campo magnético de 2000 Gauss. A taxa de atenuação da vibração aumenta de 12% para 67%, e a taxa de supressão da amplitude pode atingir 91% na frequência perigosa de 2,5 Hz.

3. Resistência à ferrugem de nível espacial

Em espaço confinado, replica-se o processo de revestimento a vácuo das dobradiças das asas solares da estação espacial para criar proteção em nanoescala:

(1)Limpeza por bombardeio iônico

Utilizam-se íons de argônio de alta tensão (5 kV) para bombardear a superfície da liga de titânio durante 30 minutos, a fim de remover 99,99% dos contaminantes e aumentar a energia superficial para 72 mN/m, atingindo assim o nível máximo de limpeza exigido pela norma ASTM B481.

(2) Construção de revestimento gradiente

A primeira camada é revestida com nitreto de titânio de 50 nm como substrato, atingindo uma dureza de 2500 HV. A segunda camada é revestida sobre esta, com uma película de carbono tipo diamante de 2 μm, reduzindo o coeficiente de atrito para 0,08. A força de adesão do revestimento é de 68 MPa, 2,7 vezes superior à da galvanoplastia convencional.

(3) Verificação em ambiente extremo

Após 2000 horas de teste de névoa salina neutra, a resistência à corrosão aumentou 69 vezes. Mesmo após 100 imersões em nitrogênio líquido a -180°C e choque térmico extremo em forno a 150°C, o revestimento não descascou.

Essa onda de redução da dimensionalidade da tecnologia militar atinge o mundo, permitindo que robôs médicos entrem diretamente na era da autonomia ultralonga. Quando a resistência à pressão em águas profundas de um submarino nuclear encontra a capacidade de resistência à corrosão no vácuo de uma estação espacial, a vida útil da estrutura biônica aumenta drasticamente de 2 para 8 anos.

Resumo

Quando 90% das falhas biomiméticas apontam para o campo de batalha invisível das interfaces dos materiais, a escolha da tecnologia de prensagem isostática a quente de grau aeroespacial LS torna-se inevitável. Ela utiliza uma alta temperatura de 1200 ℃ e uma alta pressão de 100 megapascals para comprimir a tensão residual da liga de titânio de 200 megapascals para menos de 5 megapascals, resultando em um aumento expressivo na taxa de sobrevivência em cinco anos, de 86,8% para 97,3%.

Esse processo, que antes era usado para estabilizar componentes de precisão de satélites, não apenas aumentou a vida útil à fadiga em 8 vezes, mas também nos ensinou que a essência da biomimética não é replicar a morfologia óssea, mas decifrar a lógica de sobrevivência forjada pela evolução.

📞 Telefone: +86 185 6675 9667

📧 E-mail: info@longshengmfg.com

🌐 Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. A Série LS não oferece nenhuma garantia, expressa ou implícita, quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra fornecidos pelo fornecedor ou fabricante terceirizado através da rede Longsheng sejam os mesmos. Esta é a responsabilidade do comprador. Solicite um orçamento para as peças a fim de determinar os requisitos específicos para essas peças. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e possui certificação ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em baixo volume ou personalização em massa, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a LS Technology significa escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.lsrpf.com