A seleção de materiais, uma escolha crucial e relevante, como o efeito dominó inicial, que desencadeia um efeito dominó que afeta tanto o desempenho do produto quanto o custo geral, na produção de chapas metálicas, está entre os fatores mais significativos. As diferenças fundamentais entre o aço padrão e o aço inoxidável vão muito além da forma e da resistência à corrosão; elas impactam substancialmente o reforço da estrutura, o processamento, o ciclo de manutenção e o custo do ciclo do produto final. A escolha do projetista não apenas determina a vida útil da peça sob condições adversas, mas também a base de todos os processos subsequentes do procedimento, desde a aquisição até a produção, e também a experiência do usuário final, todos afetando diretamente a viabilidade econômica e a competitividade de mercado de um projeto. Portanto, este artigo desenvolverá uma compreensão aprofundada das diferenças entre os dois tipos de materiais, de modo a permitir que você realize o projeto e a fabricação de chapas metálicas de forma eficaz e precisa.

Tabela de referência rápida de aço vs. aço inoxidável

| Parâmetros de comparação | Aço ( Aço Carbono ) | Aço inoxidável |

| Composição Concentrada | Principalmente ferro + carbono, composição simples | Principalmente ferro + cromo (≥10,5%), frequentemente com níquel e molibdênio adicionados |

| Resistência à corrosão | Fraco, facilmente oxida e enferruja, requer tratamento de superfície | Extremamente forte, forma naturalmente uma película passiva, resistente à corrosão |

| Custo de processamento | Baixo custo de material e processamento, fácil de moldar e soldar | Altos custos de material e processamento, desgaste rápido da ferramenta |

A analogia utilizada aqui considera que as diferenças inerentes entre os dois são causadas pelo material da liga, o que aciona diretamente a próxima rota de processo e o próximo perfil de custo. A premissa deste artigo deve ser mantida em detalhes da seguinte forma:

- Partindo da natureza material, analisando suas propriedades físicas e químicas;

- Em seguida, estabelecendo diferenças derivadas em processos, digamos, corte , soldagem e acabamento de superfície ;

- Decisões comerciais finais, que o levarão à seleção de materiais mais razoável, considerando as condições da aplicação, as especificações da vida útil e o orçamento geral. Os materiais listados neste guia estão interligados e formam um método sistêmico de seleção de materiais.

Por que confiar neste guia? Experiência prática de especialistas da LS

No LS, nossas descobertas não são baseadas em teorias, mas sim na experiência real de nossa própria equipe de engenharia de projeto, na vanguarda das tecnologias de ponta. Um exemplo é a solução em aço inoxidável que desenvolvemos para uma empresa de dispositivos médicos de ponta . O invólucro do sensor primário do dispositivo não corroeu com a exposição a desinfetantes de alta resistência, mesmo após uso prolongado, e mesmo o risco de contaminação por descascamento do revestimento da superfície era inaceitável. As opções rotineiras do setor, como substituição ou pós-revestimento do material, não deram certo, e o produto teve que ser recolhido com um custo elevado.

Essa tarefa desafiadora motivou as inovações tecnológicas da LS na seleção de materiais e na fabricação de precisão. Recomendamos e utilizamos apenas aço inoxidável austenítico de ultrabaixo carbono, grau 316L , cuja resistência química é significativamente aprimorada pela presença de molibdênio. Também superamos os processos comuns de soldagem e passivação para garantir, em dobro, uma defesa integrada da película de passivação contra um possível elo fraco. O produto final não apenas resistiu aos testes de corrosão por aceleração extrema, mantendo-se firme, como também conquistou a confiança do mercado ao atingir uma taxa de falha zero, uma inovação no setor e um novo padrão de segurança. A LS utiliza sua ampla experiência em aço inoxidável e inovações tecnológicas para transformar os desafios dos clientes em sua própria fonte de competitividade.

Quais são as principais diferenças entre a composição química do aço e do aço inoxidável?

As principais diferenças entre o aço inoxidável e o aço inoxidável devem-se ao projeto criterioso da composição da liga , com implicações diretas no desempenho e no escopo de uso. Embora ambos sejam derivados do ferro (Fe), a presença dos outros constituintes, bem como a proporcionalidade, os levam em direções opostas.

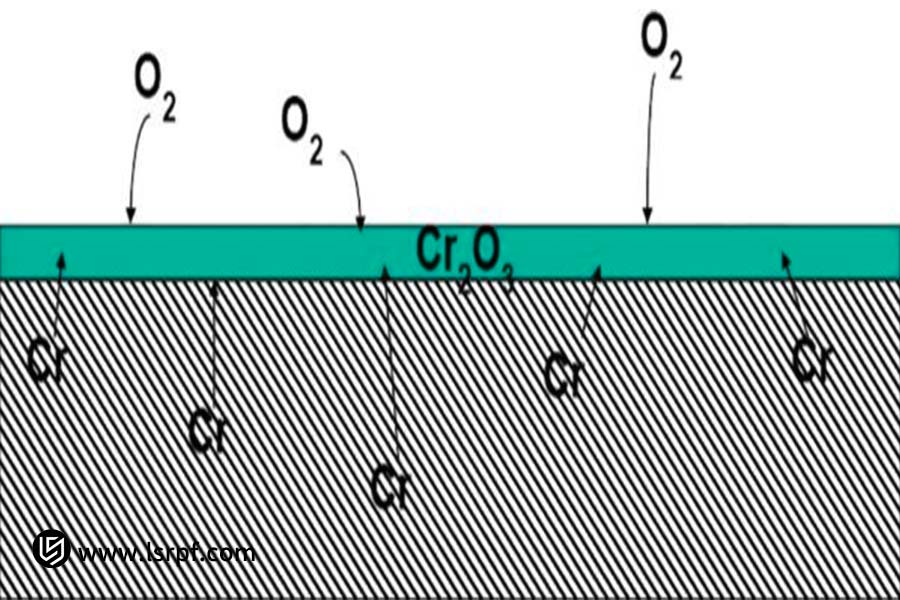

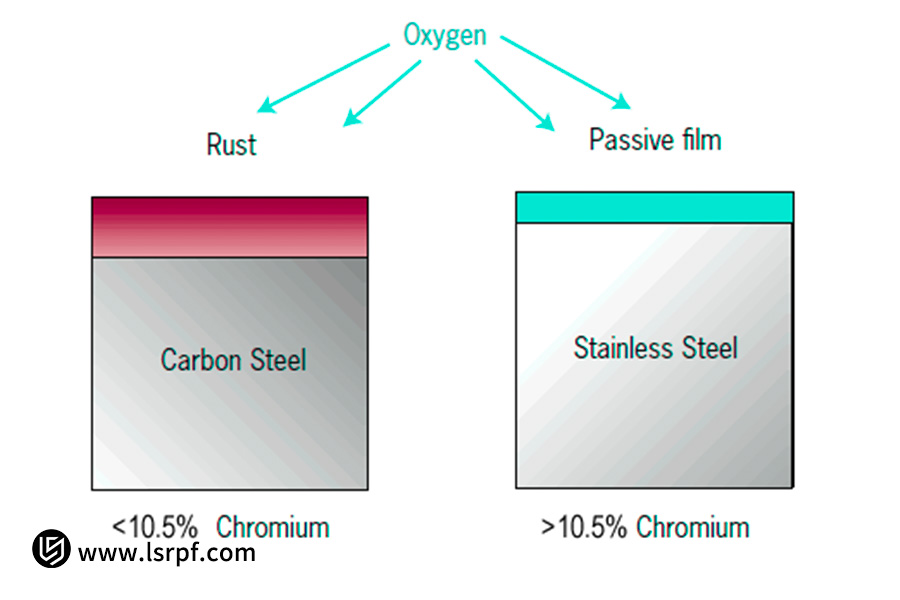

Em segundo lugar, e mais importante, a característica mais simples é a presença ou ausência de cromo (Cr). O aço comum, ou aço carbono, consiste predominantemente em carbono (C). O carbono adere firmemente à molécula de ferro, aumentando significativamente sua tenacidade e dureza, mas à custa da ductilidade. Acima de tudo, o aço carbono se liga e reage facilmente na atmosfera com a umidade e o oxigênio, iniciando a corrosão e a ferrugem. A chave para a "inoxibilidade" do aço inoxidável é o seu teor mínimo de 10,5% de cromo. O cromo adere firmemente ao oxigênio, desenvolvendo uma camada protetora de óxido rica em cromo, extremamente fina e auto-reparadora, sobre a superfície do aço. Essa camada irreconhecível essencialmente isola o substrato dos agentes corrosivos, conferindo ao aço inoxidável grande proteção contra a corrosão.

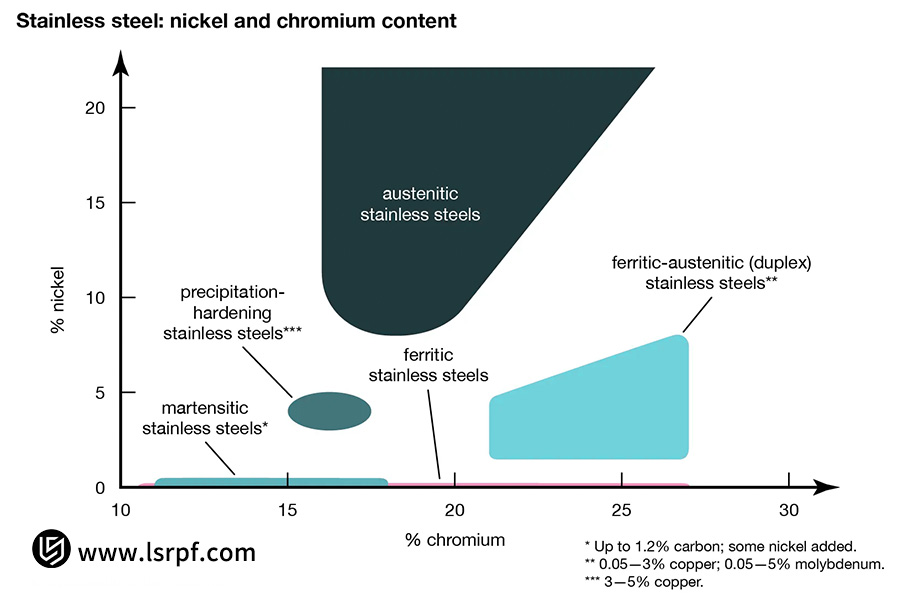

Em segundo lugar, outros constituintes além do cromo dividem a família do aço inoxidável em categorias altamente especializadas. Por exemplo, a presença de níquel (Ni) aumenta a ductilidade, a tenacidade e a soldabilidade, criando os aços inoxidáveis austeníticos amplamente utilizados, como o 304. A presença de molibdênio (Mo) aumenta significativamente a resistência à corrosão por pites em ambientes hostis, como os cloretos, criando o grau 316, mais resistente à corrosão.

O aço carbono é uma liga binária "ferro-carbono", famosa por sua dureza, mas predisposta à corrosão. O aço inoxidável, por outro lado, é uma liga sofisticada de "ferro-carbono-cromo", à qual se adiciona o principal constituinte, o cromo, e pode também ser complementado pela adição de níquel, molibdênio e outros constituintes de liga semelhantes. Uma variação tão pequena na constituição explica as enormes diferenças entre os dois na resistência à corrosão, nas características mecânicas e, consequentemente, no custo.

Por que o aço inoxidável é mais resistente à corrosão? Qual o papel do cromo?

Sua excelente resistência à corrosão não resulta de sua incapacidade de corroer, mas de um "superpoder": a passividade . Essa propriedade característica é consequência apenas do seu elemento de liga predominante: o cromo . Pode-se dizer, portanto, que, se o cromo não estivesse presente, o aço inoxidável não teria conquistado sua reputação de "inoxidável".

O material principal aqui é o cromo. Se a porcentagem de cromo no aço inoxidável for igual ou superior ao valor crítico de 10,5%, ocorre uma transformação milagrosa. Quando há oxigênio atmosférico, o cromo reage imediatamente sobre sua superfície e forma uma película protetora de óxido incrivelmente fina (com espessura de apenas alguns nanômetros), mas extremamente compacta e estável . Essa película fina é conhecida como película de "passivação" ou "passiva".

Tal película desempenha um papel crucial. Como um escudo invisível e poderoso, essa película cobre completamente a matriz de aço contra água, atmosfera e quaisquer produtos químicos corrosivos (por exemplo, íons cloreto e ácidos), literalmente interrompendo a corrosão e a oxidação em curso. Melhor ainda, essa película se auto-renova. Em circunstâncias imprevistas, a película é parcialmente destruída por usinagem, abrasão ou danos à superfície. Se houver um suprimento suficiente de oxigênio na atmosfera, o cromo reage novamente e renova a película de passivação, retomando sua função protetora.

Para melhorar ainda mais essa resistência à corrosão, e em condições mais severas, como exposição marítima ou química, elementos de liga adicionais são incorporados ao cromo. Por exemplo, a inclusão de molibdênio aumenta significativamente a resistência da película passiva à corrosão por pites de cloreto , sendo esta a principal razão pela qual o aço inoxidável 316 apresenta melhor resistência à corrosão do que o 304.

Em suma, a resistência à corrosão do aço inoxidável não reside em sua inércia, mas em sua película protetora ativa e dinâmica. A principal força motriz por trás da fabricação e preservação dessa "armadura eterna" é o cromo. Ao formar uma película passiva agressiva e autorregeneradora, o cromo transforma o aço comum em um material ideal, imune às agressões do meio ambiente e do tempo.

Quais são as principais diferenças nos processos usados na fabricação de aço e aço inoxidável na chapa metálica?

Nas indústrias siderúrgicas ou de aço inoxidável, o conceito de custo do material é levado em consideração, mas também se aplica a cadeias de processamento de diferentes tipos. Diferenças básicas em sua natureza obrigam o fabricante a adotar estratégias comprometidas, sob pena de se transformarem em sucata da peça, destruição de ferramentas e até mesmo custos incontroláveis. As diferenças básicas residem em quatro etapas principais: corte, conformação, soldagem e pós-processamento.

A tabela a seguir compara as principais diferenças em etapas importantes do processo rapidamente:

| Etapa do processo | Aço (Aço Carbono) | Aço inoxidável |

| Corte | Fácil utilização de corte a plasma e laser ; baixo desgaste da ferramenta e configuração de parâmetros altamente flexível. | Uma superfície de corte livre de óxidos pode ser obtida pela necessidade de nitrogênio de alta pressão usado no corte a laser; alto desgaste da ferramenta requer velocidades mais baixas. |

| Conformação (dobra) | Ductilidade e retorno elástico adequados, que podem ser controlados; matrizes normais podem ser empregadas com uma taxa de desgaste insignificante. | Maior potência e alta dureza produzem mais retorno elástico; máquinas de alta torção são necessárias, e matrizes feitas sob medida são recomendadas para evitar a criação de indentações. |

| Soldagem | A qualidade da solda é boa e o processamento é fácil; não é necessário tratamento térmico especial após a soldagem. | A entrada de calor deve ser controlada com precisão para evitar a precipitação de carboneto (corrosão intergranular); normalmente, é necessário realizar recozimento e passivação subsequentes para restaurar a resistência à corrosão. |

| Tratamento de superfície | Precisa ser protegido contra corrosão por meio de revestimento em pó, pintura ou galvanoplastia. | O revestimento raramente é necessário; o acabamento e a proteção contra corrosão podem ser melhorados por meio de tratamento mecânico (polimento, escovação) ou eletroquímico (passivação). |

- Primeiro, o aumento da resistência e do endurecimento do aço inoxidável impõem uma maior exigência à limpeza dos gases, à pressão e à velocidade de corte da máquina a laser, aumentando significativamente a taxa de desgaste da ferramenta.

- Em segundo lugar, se o aço inoxidável apresentar maior retorno elástico e maiores pontos de escoamento , serão necessárias prensas dobradeiras de maior tonelagem e ângulos de curvatura calculados com maior precisão. A superfície do molde também precisa ser muito lisa para que não haja danos à superfície.

- A diferença mais marcante é o pós-processamento e a soldagem . A soldagem de aço inoxidável pode ser afetada por um controle térmico inadequado, o que pode destruir a película passivadora da superfície e causar precipitação de carboneto na zona afetada pelo calor, reduzindo consideravelmente sua resistência à corrosão. Por esse motivo, a necessidade de se submeter ao tratamento superficial de passivação por recozimento e decapagem pós-soldagem para restaurar a resistência à corrosão a uma condição perfeita é predominante — uma etapa totalmente não utilizada no processamento de aço carbono.

Geralmente, a conformação do aço inoxidável envolve principalmente "proteção" e "precisão": proteger sua resistência natural à corrosão para que não seja perdida durante a conformação e controlar cuidadosamente a entrada de calor e as tensões mecânicas durante cada estágio do processamento para neutralizar sua alta resistência e propensão ao endurecimento por trabalho.

Embora a produção de aço carbono seja menos adaptável, seus processos fundamentais estão comprometidos com a "conformação" e a "proteção contra corrosão", que, em última análise, adquirem características protetoras por meio da camada protetora da superfície. Essas são diferenças cruciais para a produção bem-sucedida de chapas metálicas de alta qualidade.

Por que as peças de chapa de aço inoxidável são tão caras? Como o preço é calculado?

O custo total das peças de chapa metálica de aço inoxidável é consideravelmente maior do que o do aço comum. Isso nunca é função exclusiva de um único fator, mas sim de uma cadeia de custos geral de matérias-primas, processamento, fabricação e pós-fabricação . Esse excesso pode ser razoavelmente dividido em três grandes categorias: custo do material, custo do processo e outros custos. A tabela a seguir compara brevemente a diferença entre os principais componentes de custo:

| Fatores de Custo | Aço (Aço Carbono) | Aço inoxidável |

| Custo do material | Baixo | Alto (contém elementos de liga caros, como cromo e níquel) |

| Custo de processamento | Baixo (rápida velocidade de processamento, baixo desgaste da ferramenta) | Alto (velocidade de processamento lenta, desgaste rápido da ferramenta, alto consumo de energia) |

| Custos de pós-processamento | Obrigatório, mas caro (tratamentos anticorrosivos, como pulverização e galvanoplastia) | Geralmente baixo ou não necessário (apenas tratamentos de atualização, como passivação e polimento, são necessários) |

Análise de custos:

- Para começar, o custo do material é a diferença mais direta. O aço contém uma alta porcentagem de componentes de liga de alto valor, como cromo, níquel e molibdênio , e o custo de aquisição da matéria-prima costuma ser várias vezes maior em comparação ao aço carbono comum.

- Em segundo lugar, o custo mais elevado de fabricação e processamento do aço inoxidável, devido à sua maior resistência, dureza e propriedades de encruamento, exige menor velocidade de corte e conformação, resultando diretamente no aumento do uso de máquinas-ferramentas e de energia. Além disso, resulta em desgaste severo das ferramentas de corte e dos moldes, e, portanto, a taxa e a quantidade de substituição são muito maiores em comparação com o processamento do aço carbono.

- Além disso, existem alguns custos incrementais ocultos. Por exemplo, o aço inoxidável requer linhas de fabricação dedicadas e maior controle ambiental na oficina para evitar a poluição do aço carbono, o que gera custos indiretos adicionais de gestão. Embora o custo dos pós-tratamentos do aço inoxidável (por exemplo, passivação) em comparação com a cromagem ou pintura do aço carbono possa ser menor, tratamentos dedicados, como o tratamento com solução pós-soldagem, podem ter um custo adicional.

O preço premium da chapa de aço inoxidável reside no alto custo da matéria-prima, nas maiores perdas durante o processamento e nos processos avançados de preservação de sua proteção contra corrosão inerente. O preço premium compensa, de fato, não apenas o material, mas toda a tecnologia de fabricação e o controle de qualidade que garantem o desempenho do produto final, ou seja, resistência à corrosão e longevidade.

Como a LS superou o problema da corrosão em invólucros de aço inoxidável para dispositivos médicos

Desafio do cliente

Na fabricação de dispositivos médicos , a maioria das empresas de prestígio (por exemplo, Xinhua Medical, Kangji Medical e Weigao Medical) já está familiarizada com a aplicação do aço inoxidável martensítico 420 em produtos (por exemplo, dispositivos cirúrgicos) devido à sua excepcional nitidez e dureza. No entanto, esse tipo de revestimento de aço inoxidável é rapidamente sujeito à corrosão quando utilizado em estruturas finas, como juntas e sulcos dentários, sob contato prolongado com secreções corporais, desinfetantes de alta frequência (compostos de cloro) e condições rigorosas de esterilização.

Isso não apenas reduz a vida útil dos dispositivos e aumenta os custos de manutenção e substituição, mas, ainda mais importante, os subprodutos da corrosão podem criar uma fonte de risco de infecção cruzada, o que representa uma ameaça urgente à proteção do paciente e sérios riscos à conformidade médica. A abordagem convencional geralmente envolve a aplicação de revestimentos externos, como galvanoplastia ou spray. Esses revestimentos físicos certamente são porosos e facilmente removíveis, e a proteção fornecida por esses revestimentos é limitada pela desinfecção repetida e abrasão mecânica, o que pode criar novas fontes de agentes infecciosos.

Limitações das soluções tradicionais

Para eliminar esses problemas, os processos tradicionais nada mais são do que o tratamento de superfície com a aplicação de soluções de passivação à base de ácido nítrico/ácido cítrico. A passivação à base de ácido nítrico, embora potencialmente capaz de formar uma superfície passiva , é altamente corrosiva e irritante, gerando, portanto, riscos à saúde e altas pressões ambientais. O manuseio pode facilmente danificar as peças.

Solução inovadora da LS

A LS Company, após pesquisa detalhada das características do aço inoxidável 420 e dos gargalos dos processos tradicionais , lançou sua inovadora solução de tratamento de passivação. O cerne da solução está em uma solução de passivação patenteada, projetada exclusivamente para aços inoxidáveis martensíticos da série 40, como SUS410, SUS420 e SUS430. A solução de passivação recebeu certificados ambientais e de segurança, como os da SGS e da FDA, sendo adequada para uso na área médica.

A LS presta grande atenção ao pré-tratamento preciso e ao controle rigoroso dos parâmetros em seu procedimento:

- O primeiro passo da peça de trabalho é passar por uma rigorosa limpeza alcalina e ácida para que a superfície fique livre de óleo, limpa e livre de impurezas.

- Em seguida, a peça de trabalho deve ser mergulhada em uma solução de passivação de 70°C por 30 minutos e, em seguida, o tratamento de estabilização de 65°C deve ser conduzido por 15 minutos.

- O procedimento ajuda a formar uma membrana de passivação de óxido de cromo estável, mais densa e espessa na superfície do aço inoxidável martensítico. Todo o procedimento não altera o formato ou a tonalidade da peça, é simples de controlar e pode ser realizado em um tanque de plástico ou de aço inoxidável.

O aço inoxidável pode ser substituído pelo tratamento de superfície do aço comum?

É a economia de custos, o que nos leva à pergunta: o aço inoxidável de alto custo pode ser substituído por acabamento superficial (por exemplo, galvanoplastia ou pintura) em aço comum de baixo custo? A resposta: embora isso possa ser alcançado com certos serviços de curto prazo e de baixo custo, geralmente é um empreendimento de alto risco e alta manutenção do ponto de vista do desempenho do ciclo de vida, e não é um substituto equivalente real.

Esse acabamento superficial (como pintura a pó, cromagem, eletrogalvanização ou pintura ) forma uma barreira física na superfície do aço, mantendo-o isolado de meios corrosivos por um período de tempo, reproduzindo a aparência do acabamento resistente à corrosão do aço inoxidável. A técnica tem baixo custo inicial e é uma alternativa barata a componentes estruturais internos, como bicos, funis, tanques e similares, onde nenhuma consideração especial de aparência é necessária ou onde as peças devem ser operadas em um ambiente seco e estável.

Esta é uma forma temporária e passiva de proteção. No momento em que a própria superfície é comprometida por arranhões, impactos ou abrasão, o substrato de aço liso subjacente fica exposto e rapidamente se transforma em um local propício à corrosão. A corrosão pode prosseguir sob a superfície do revestimento, causando bolhas e descamação, e aumentando a falha do sistema em geral. Além disso, os revestimentos geralmente não são resistentes a produtos químicos ou ao calor, e o custo de repintura e manutenção pode aumentar exponencialmente com o tempo.

Por outro lado, a proteção contra corrosão do aço inoxidável é integrada e ativa. Sua película superficial autopassivante de cromo, mesmo se riscada, pode se auto-reparar na presença de ar no meio. A natureza integrada do aço inoxidável contribui para seu alto desempenho e baixo custo de manutenção, sendo mais adequado para itens críticos com altos requisitos de higiene, serviços de longa duração ou condições úmidas e corrosivas.

- Portanto, a decisão entre aço simples com superfície tratada e aço inoxidável é, na verdade, uma questão de custo inicial versus valor final.

- Quando os produtos têm vida útil relativamente curta, apresentam serviço moderado e estão sujeitos a manutenção periódica, o tratamento de superfície pode ser um método adequado de economia de custos.

- Em condições de longa vida útil, confiabilidade, segurança e sem requisitos de manutenção (por exemplo, equipamentos médicos , equipamentos de manuseio de alimentos, estruturas externas ou instalações de água do mar), as qualidades inerentes do aço inoxidável são impossíveis de substituir pelo tratamento de superfície e seu custo de ciclo de vida é menor.

Três estratégias inteligentes para obter o custo correto de fabricação de chapas metálicas online

Para o setor de construção de chapas metálicas , orçamentos rápidos e precisos são essenciais para o processo de tomada de decisão do projeto e o controle de custos. Os pedidos de orçamento convencionais por telefone ou e-mail costumam ser lentos, demorados e transparentes. Agora, com a ajuda da tecnologia digital, podemos receber orçamentos de forma rápida e precisa por meio das três maneiras inteligentes a seguir, que também garantem a segurança dos custos e a otimização do processo.

Ferramentas de cotação instantânea

Primeiro, o método mais fácil é usar o recurso de orçamento instantâneo online através do site oficial do fabricante. Cada vez mais, prestadores de serviços de peças de chapa metálica de alta qualidade, como a LS, incorporam o sistema de orçamento avançado em suas plataformas oficiais . Basta carregar o desenho CAD (em formato STEP ou IGES) e inserir parâmetros-chave online, como material, acabamento superficial e quantidade. Instantaneamente, em poucos minutos, o sistema, por meio de um algoritmo integrado, gera uma estimativa de custo prévia clara e transparente, agilizando significativamente o processo de cotação.

Plataformas profissionais de comparação de preços

Em segundo lugar, utilizar plataformas B2B de manufatura especializada, ou "fábricas em nuvem", para inserir os requisitos também é uma abordagem eficaz. Essas plataformas, como a LS, unem uma enorme cadeia de suprimentos. Assim que os requisitos técnicos agregados são inseridos pelos clientes, o site utiliza a correspondência automática ou a licitação rápida para receber dezenas de cotações competitivas de diferentes fornecedores credenciados em um curto espaço de tempo. Além da comparação de preços, isso também utiliza mecanismos de mercado para obter preços competitivos.

Consultoria Online Profissional

Por fim, ao realizar trabalhos de alto valor, de natureza complexa ou que envolvam múltiplos processos de especialização, o ideal é começar a implementar uma consultoria profissional online por vídeo. Com o compartilhamento de tela, sua empresa pode conversar online com engenheiros para compartilhar especificações de projeto, valores de tolerância, requisitos de verificação, etc. Você pode obter sugestões de otimização de projeto (DFM) com a vasta experiência da equipe técnica interna e, finalmente, obter o preço certo. As chances de modificações tardias diminuem e a melhor relação custo-benefício é alcançada.

Em suma, esses métodos sofisticados, desde ferramentas em tempo real e sites de comparação de preços até consultoria profissional , formam um sistema digital evolucionário de investigação. Eles transformam o procedimento de descoberta de preços de uma "caixa preta" em uma "clara", em um esforço para permitir que os compradores decidam de forma rápida e racional se devem ou não produzir, diante da abundância de dados e informações.

Árvore de decisão para seleção de materiais de fabricação de chapas metálicas personalizadas: 5 etapas para identificar o material ideal

A seleção de materiais é um parâmetro essencial que determina o desempenho, o custo e o ciclo de entrega do produto na fabricação de chapas metálicas . Dada a escolha dos materiais, um procedimento lógico de tomada de decisão torna-se imperativo. A árvore de decisão de cinco etapas a seguir orientará sua escolha da solução de material mais adequada com uma abordagem científica.

Etapa 1: Avalie o ambiente de uso

Primeiro, determine o uso final do produto. Para áreas de exposição úmidas, ambientes corrosivos ou áreas com altos requisitos de higiene (por exemplo, equipamentos médicos ou equipamentos para áreas externas), o aço inoxidável (por exemplo, 304/316) será utilizado. Para uso interno em condições secas e médias , o aço carbono com acabamento superficial será apropriado.

Etapa 2: Definir requisitos de desempenho mecânico

Escolha o material com base nos requisitos funcionais da peça. Quando for necessário alto impacto ou alta carga, deve-se utilizar aço de alta resistência ou aço inoxidável duro. Quando for necessária alta conformação por flexão ou estiramento, deve-se utilizar um material dúctil, como aço carbono ou aço inoxidável 304.

Etapa 3: Considere o orçamento

Compare as alternativas das etapas anteriores com o orçamento do seu projeto. Se o seu orçamento for alto e o retorno do investimento a longo prazo for uma preocupação, a melhor alternativa é o aço inoxidável. Se o seu orçamento for baixo e as condições de uso forem boas, a alternativa mais barata é o aço carbono com tratamento superficial.

Etapa 4: Pense na compatibilidade do processo

Garanta a compatibilidade do material e da tecnologia de processamento . O aço inoxidável requer a definição de alguns parâmetros e equipamentos de processamento, e, portanto, o preço é mais alto; o aço carbono é fácil de processar e barato. Mais importante ainda, a possibilidade de processos futuros, como soldagem e tratamento de superfície, também deve ser considerada.

Etapa 5: Determine as necessidades de aparência

Por fim, selecione sua opção de acordo com a aparência desejada do produto . Quando a cor natural do metal precisa ser preservada e acabamentos decorativos adicionais são necessários, o aço inoxidável é a melhor opção, pois oferece diversos acabamentos de superfície (por exemplo, acabamento escovado ou espelhado ). O revestimento em pó de carbono sobre aço pode ser utilizado para pequenas necessidades de aparência ou quando o produto for totalmente revestido.

Por meio dessa abordagem de tomada de decisão racional em cinco etapas, você pode evitar os erros típicos na seleção de materiais e obter a melhor relação desempenho-custo-processamento e, consequentemente, o melhor valor do produto.

Perguntas frequentes

1. O aço inoxidável das peças é totalmente à prova de ferrugem?

Não. A resistência à corrosão das peças de aço inoxidável se deve à ação do cromo e à porcentagem de cromo utilizada nas peças. Se o teor de cromo for igual ou superior a 10,5% e a concentração de cloreto ambiente for inferior a 100 ppm , elas são absolutamente resistentes à corrosão por ferrugem. Abaixo ou acima do grau de corrosão, a resistência à corrosão das peças de aço inoxidável diminui, o que favorece o desenvolvimento da formação de ferrugem.

2. O aço comum pode ser tratado para obter o mesmo efeito que o aço inoxidável?

Você pode tratar o aço comum para igualar o desempenho do aço inoxidável. O aço comum pode ser galvanizado por imersão a quente para oferecer proteção contra corrosão de 5 a 8 anos, mas não oferece a proteção de longo prazo contra corrosão do aço inoxidável. Para proteção de longo prazo contra corrosão, a melhor opção é o aço inoxidável.

3. Como você pode distinguir visualmente os dois materiais?

Para identificar o material pela natureza da seção transversal , a seção transversal pode ser cinza-prateada e o material pode ser aço inoxidável (grau 304), que não é atraído magneticamente. A seção transversal pode ser cinza-escura e o material pode ser aço padrão, que é atraído magneticamente. Caso o material complexo não possa ser identificado, entre em contato com a LS e nossos especialistas em tecnologia serão seus consultores.

4. O que é mais econômico para personalização de pequeno volume?

Para personalização de pequenos volumes, o melhor material é o aço inoxidável. Para quantidades abaixo de 50, o melhor material para reduzir o custo de pós-processamento é o aço inoxidável. A LS também oferece serviços online de chapas metálicas , e o pedido mínimo é de uma peça. Entre em contato conosco para enviar seus desenhos e nossa equipe experiente projetará, otimizará e oferecerá o melhor cronograma de produção.

Resumo

A principal diferença entre aço e aço inoxidável reside na composição, nos mecanismos de proteção contra corrosão e na diferença de custo. O aço comum, sendo uma liga de carbono e ferro, é suficiente na maioria dos casos devido à sua alta resistência e baixo custo. A desvantagem natural, no entanto, reside na suscetibilidade à corrosão, e o revestimento superficial torna-se uma opção em casos de proteção. O segredo do aço inoxidável reside na adição de cromo suficiente, que gera uma película passiva densa e autorrecuperável, proporcionando assim uma proteção contra corrosão inerente e de longo prazo. A propriedade inerente resultante leva à sua proeminência como material em condições severas e uso a longo prazo. A seleção do material constitui, em suma, uma compensação inicial entre custo e valor a longo prazo.

Se você se depara com o problema da proteção contra corrosão na seleção de materiais, a LS está preparada com assistência profissional para você. Também oferecemos o serviço gratuito de diagnóstico de proteção contra corrosão, no qual nossa equipe profissional analisará suas necessidades e recomendará a solução de material e processo mais econômica. Além disso, implementamos a política de fabricação flexível de "pedido mínimo de 1 peça". Seja para testes de P&D ou produção em massa , o mesmo serviço de fabricação de alta qualidade estará ao seu dispor. Ligue para a LS agora mesmo e garanta o sucesso do seu projeto na seleção de materiais desde o início!

Carregue seus desenhos de projeto agora e receba um orçamento instantâneo para fabricação de chapas metálicas (preço de fundição de investimento). Deixe a LS ser seu forte apoio na busca pela máxima precisão em fundição de investimento!

📞Tel: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Série LS. Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede LS. É de responsabilidade do comprador . Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor com foco em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas, impressão 3D, moldagem por injeção, estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a tecnologia LS . Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.lsrpf.com