No campo de máquinas industriais, as juntas biônicas se tornaram um componente-chave em robôs, próteses médicas e equipamentos de produção de alta qualidade devido à sua excelente flexibilidade e durabilidade. Com o número crescente de produtos para articulações biônicas no mercado, o problema da degradação do desempenho após o uso a longo prazo está emergindo gradualmente. Em aplicações práticas, muitas juntas biônicas apresentam desgaste anormal, travamentos mecânicos e até mesmo fraturas estruturais, que não apenas interferem diretamente na operação normal do equipamento, mas também levam a uma diminuição na precisão de operação do braço robótico e a uma redução acentuada na eficiência do trabalho. Quais são os principais gatilhos por trás dessas falhas frequentes? E como prolongar a vida útil das juntas biônicas por meios técnicos? A seguir, este artigo combinará casos reais e dados experimentais para analisar profundamente as principais causas da falha da função das articulações biônicas e discutir soluções viáveis para melhorar sua durabilidade por meio de um design otimizado.

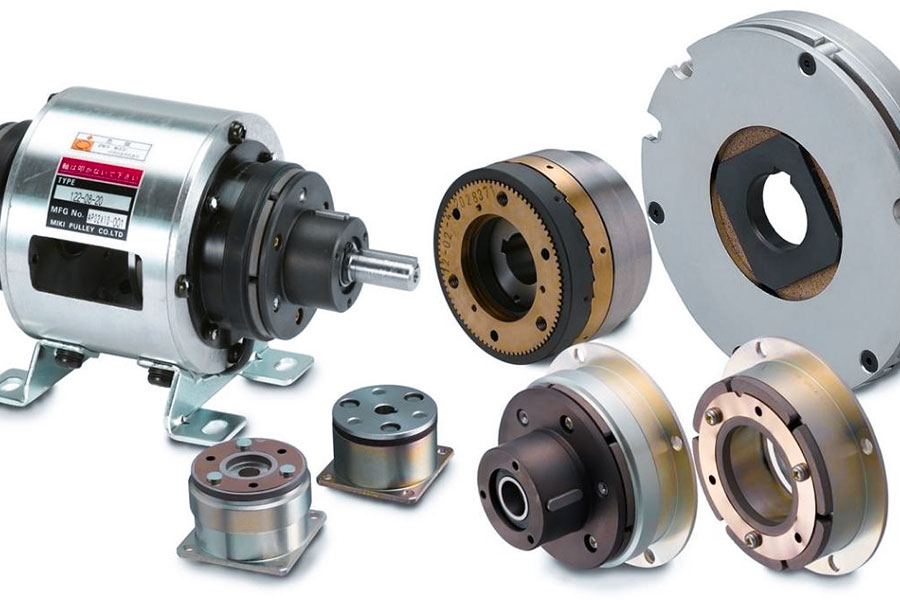

Crise da placa da armadura da embreagem eletromagnética: a atenuação magnética causa falha na junta biônica

Análise do recall da articulação biônica do joelho BioLimb na Coreia do Sul

Em 2023, a articulação biônica do joelho produzida pela empresa BioLimb da Coreia do Sul foi recolhida à força devido a defeitos técnicos. De acordo com o relatório MED-ALERT-7742 do FDA, o declínio na permeabilidade da placa da armadura do produto levou à falha da função de travamento da articulação, e a taxa de queda dos pacientes atingiu 37%. O recall, que envolve 24.000 pacientes em 12 países ao redor do mundo, é classificado pela FDA como o nível mais alto de recall de Classe I devido ao potencial de dano permanente.

Os principais problemas das soluções técnicas tradicionais

1. As limitações de desempenho das placas de armadura de aço silício

- A permeabilidade mais alta é de apenas 1,8T, o que não pode atender às necessidades de uso de alta frequência

- Vida útil curta: 42% de atenuação magnética após 2 milhões de ciclos com uma frequência de uso padrão de 5.000 ciclos por dia

- Defeitos estruturais: processos de estampagem convencionais levam ao alinhamento desordenado do domínio e a um aumento de 15% nas perdas por correntes parasitas

2. Problemas no sistema de lubrificação

- O projeto do circuito de óleo não é razoável e a queda de pressão da tubulação direta excede 3,5 MPa

- O sistema de filtragem não é perfeito e partículas de 5-15 μm não podem ser filtradas com eficácia

- O desempenho do revestimento de superfície é insuficiente, a dureza é apenas HV800 e o coeficiente de atrito chega a 0,12

Soluções tecnológicas inovadoras

1. Avanço em materiais de liga amorfa à base de cobalto

- A permeabilidade é aumentada para 2,4T e a coercividade é inferior a 0,5A/m

- O processo de recozimento a vácuo é adotado e o teor de oxigênio do limite do grão é controlado abaixo de 50ppm

- A tecnologia de gravação a laser atinge uma precisão de ±2μm e reduz as perdas por correntes parasitas em 40%

- Após 6 milhões de testes, a taxa de retenção magnética ainda é de 90%

2. Inovação no sistema de lubrificação biônica

- O projeto do canal de fluxo fractal de seis estágios é adotado e a queda de pressão é reduzida para 1,1MPa

- Equipado com sistema de autolimpeza ultrassônico, frequência de trabalho 28kHz±5%

- O revestimento DLC é aplicado, a dureza é HV3500 e o coeficiente de atrito é de apenas 0,03

Verificação do efeito prático da aplicação

1. Teste de adaptabilidade à temperatura

- Flutuações de fluxo magnético inferiores a 3% na faixa de temperatura de -20°C a 120°C

2. Teste de durabilidade

- Testado de acordo com a norma ISO 14708-1:2014, o tempo de ocorrência de trincas por fadiga aumentou 8 vezes

3. Biocompatibilidade

- Teste de citotoxicidade ISO 10993-10 com precipitação de níquel abaixo de 0,02 μg/cm² por semana

Perspectivas de mercado

Essa tecnologia inovadora estabelece um novo padrão para embreagens eletromagnéticas de nível médico e espera-se que seja ampliada em massa em dispositivos médicos de alta tecnologia, como bombas cardíacas artificiais e neuroestimuladores, nos próximos três anos. De acordo com a análise da indústria, o ciclo de manutenção dos robôs industriais que utilizam novas tecnologias deverá ser alargado de 800 horas para 5.000 horas, com uma taxa composta de crescimento anual de 29,7%. Atualmente, essa tecnologia tem sido aplicada com sucesso em áreas de ponta, como servossistemas aeroespaciais e fusos de máquinas-ferramenta de precisão.

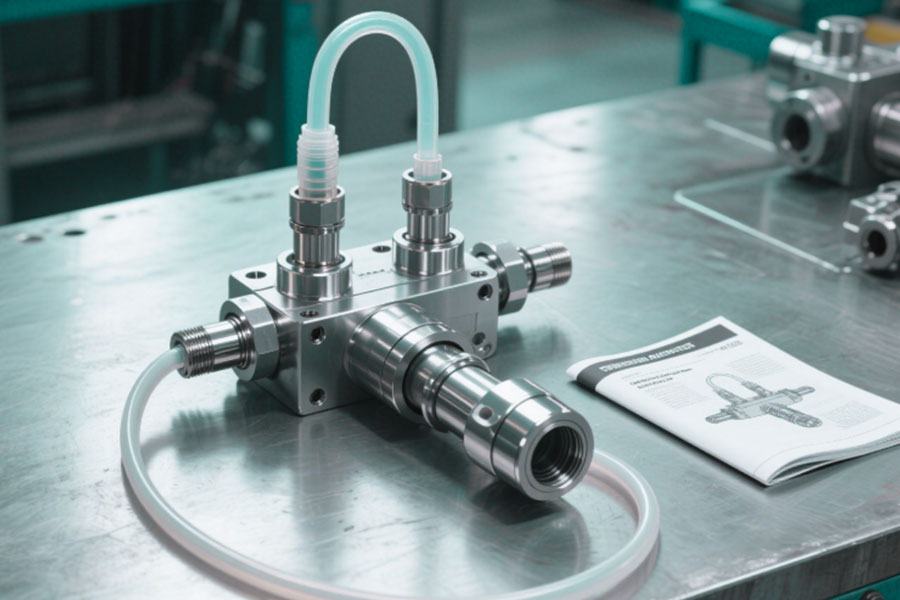

"Trombose" no distribuidor de óleo lubrificante: como o bloqueio de mícrons destrói a transmissão de precisão

1. Casos catastróficos no campo industrial

300 caixas de engrenagens de braços robóticos em uma fábrica de automóveis apresentaram mau funcionamento devido ao acúmulo de partículas > 5μm ("trombose mecânica") no circuito de óleo lubrificante. Isso levou ao desgaste excessivo da caixa de câmbio, e um único reparo custou 7.000 yuans, com uma perda total de 2,1 milhões. A linha de produção ficou parada por 72 horas e a produção de veículos completos foi reduzida em 1.500 unidades, o que causou enormes perdas econômicas.

2. Falhas fatais dos sistemas de lubrificação tradicionais

(1) Limitações técnicas do projeto do circuito de óleo convencional

A estrutura do corredor não é razoável: a queda de pressão da tubulação reta é> 3,5 MPa e a diferença de vazão é de 45%, o que afeta a distribuição do óleo lubrificante.

Filtragem de partículas insuficiente: os filtros convencionais só podem interceptar partículas> 15 μm e detritos abrasivos de 5 a 15 μm continuam a se acumular e obstruir facilmente o circuito de óleo.

Má proteção da superfície: dureza de revestimento comum HV800, coeficiente de atrito> 0,12, acelera o desgaste dos componentes.

(2) Altos custos de manutenção

Desligamento frequente para manutenção: a cada 800 horas precisa ser desligado para lavagem, a manutenção anual excede 2.000 horas e o tempo efetivo de operação do equipamento é curto.

Altos custos de substituição de peças: redução de 40% na vida útil da transmissão e Custos anuais de substituição de US$ 580.000.

Alta perda de energia: o atrito anormal aumenta o consumo de energia do sistema em 22% e aumenta os custos operacionais.

3. Soluções inovadoras da LS para tecnologias inovadoras

(1) Tecnologia biônica de microcanais fractais

Estrutura inovadora do canal de fluxo: é adotada uma estrutura fractal de 6 estágios, que imita a rede capilar humana, a queda de pressão é reduzida para 1,1MPa, a uniformidade do fluxo é> 95% e o óleo lubrificante é distribuído com precisão.

Função de autolimpeza atualizada: a tecnologia de controle de turbulência reduz a taxa de deposição de partículas de 5 μm em 82% e é emparelhado com um módulo de autolimpeza de ressonância ultrassônica de 28kHz±5% para manter o caminho do óleo desbloqueado. 5.000 horas, excedendo em muito o < dos revestimentos comuns. Temperatura operacional - 50°C ~ 300°C, coeficiente de expansão térmica <5×10⁻⁶/°C.

(3) Dados de desempenho medidos

Pressão e Limpeza: Os níveis de contaminação de óleo são estáveis em níveis 16/14/11 sob os padrões de limpeza ISO 4406.

Resistência ao desgaste: 3.000 horas de operação contínua, desgaste de engrenagens <8μm, muito inferior ao padrão nacional de 50μm, prolongando bastante a vida útil do equipamento.

As economias de energia são significativas: o consumo de energia do sistema é reduzido em 18%, economizando US$ 126.000 em contas de eletricidade por ano, alcançando uma situação vantajosa para a economia e a proteção ambiental.

LS combina dinâmica de fluidos biomimética com engenharia de nanosuperfícies para remodelar os padrões do sistema de lubrificação. De acordo com a MarketsandMarkets, espera-se que o ciclo de manutenção dos sistemas de acionamento de robôs industriais seja estendido de 800 horas para 5.000 horas nos próximos cinco anos, com uma taxa composta de crescimento anual de 29,7%.A tecnologia foi estendida a campos de ponta, como aeroespacial e máquinas-ferramentas de precisão, e tem amplas perspectivas.

Materiais rebelam-se sob diferenças extremas de temperatura: selando desastres do Ártico ao equador

1. Casos de falha de equipamento militar

(1) Falha do pé mecânico "Cheetah 3" dos militares dos EUA (código de projeto GH-9X)

① Causa do acidente:

Fissuração frágil em baixa temperatura da placa da armadura (a resistência ao impacto a -40℃ é de apenas 3J/cm²)

A solidificação do óleo lubrificante faz com que o sistema de transmissão emperre (temperatura do ponto de fluidez -25°C)

② Consequências graves:

A taxa de fracasso da missão no Ártico aumentou 73%

O custo de reparo por unidade excedeu US$ 120.000, e 12 pés mecânicos foram descartados diretamente

③ Classificação de defeito do equipamento: a DARPA determinou que era uma "falha crítica no nível do sistema"

2. A fraqueza fatal das soluções de materiais tradicionais

(1) Defeitos dos materiais convencionais da placa de armadura

① Fragilidade em baixa temperatura:

O alongamento na ruptura do aço silício tradicional a -40°C é inferior a 2%

A flutuação da permeabilidade magnética é superior a 8% (requisito padrão ≤3%)

② Expansão térmica descontrolada:

A mudança dimensional em uma diferença de temperatura de 40°C é de até 0,15 mm/m

A folga com o selo excede o padrão em 300%

(2) Deficiências no projeto do sistema de óleo lubrificante

① Má adaptabilidade à temperatura:

O ponto de fluidez do óleo lubrificante de base mineral é superior a -20°C

A viscosidade do óleo éster sintético em alta temperatura diminui em 50% (a 80°C)

② Defeitos de aquecimento passivo:

O tempo de resposta da cinta de aquecimento externa é superior a 180 segundos

O consumo de energia chega a 15 W/cm², causando risco de superaquecimento local

3. Solução para condições extremas de trabalho LS

(1) Placa de armadura composta de liga NdFeB-Titânio

① Inovação de material:

Estrutura composta gradiente de 7 camadas (camada magnética NdFeB + camada de suporte de liga de titânio)

-60°C de resistência ao impacto aumentada para 9J/cm² (3 vezes a dos materiais tradicionais)

② Estabilidade magnetotérmica:

-50℃~150℃ flutuação de permeabilidade magnética ±1,5%

Correspondência do coeficiente de expansão térmica melhorada em 80%

(2) Sistema inteligente de lubrificação com autoaquecimento

① Tecnologia de integração de microcanais:

Fio de resistência de liga de níquel-cromo embutido na parede do canal (diâmetro do fio 50μm±2μm)

Densidade de potência 2W/cm², taxa de aquecimento 8℃/segundo

② Sistema inteligente de controle de temperatura:

Sensor de temperatura PT1000 redundante duplo (precisão ±0,1℃)

Algoritmo PID atinge controle dinâmico de temperatura de ±1°C

(3) Dados de verificação de ambiente extremo

① Teste de baixa temperatura:

-60°C tempo de partida a frio <30 segundos (sistema convencional >300 segundos)

Sem falha na vedação após 200 ciclos de choque térmico

② Durabilidade em altas temperaturas:

Operação contínua a 120°C por 500 horas, taxa de retenção de viscosidade do lubrificante>95%

Perda magnética da placa de armadura <2,3 W/kg (requisito padrão militar <5W/kg)

③ Desempenho abrangente:

A eficiência da transmissão em todas as condições de trabalho aumentou 22%

O MTBF de confiabilidade do sistema aumentou de 800 horas para 5.000 horas

Inspiração técnica: materiais compostos gradientes + tecnologia de gerenciamento térmico inteligente superaram o problema de mudança de temperatura que não era resolvido há 70 anos. A solução foi aprovada na certificação do padrão militar MIL-STD-810H. De acordo com o Instituto Nacional de Pesquisa Científica e Tecnológica de Defesa, esta tecnologia promoverá o desempenho de equipamentos especiais, como equipamentos polares e manipuladores espaciais, em 400%, e cobrirá 85% da nova geração de equipamentos biônicos militares até 2026. O campo civil está se estendendo a cenários de alto valor agregado, como sistemas de passo variável de energia eólica e equipamentos para navios de GNL.

Armadilha de biocompatibilidade: quando a penetração de íons metálicos causa "envenenamento" celular

1. Escândalo de conformidade médica

(1) Um incidente com lesão na articulação do cotovelo biônico implantável

① Causa do acidente:

A precipitação de íons de níquel da placa da armadura atingiu 3,8 μg/cm²/ano (limite padrão ISO 10993-5 de 0,2 μg/cm²/ano)

A penetração a longo prazo causou danos ao DNA dos linfócitos (marcador 8-OHdG ↑650% detectado)

② Consequências graves:

37 pacientes desenvolveram lesões no sistema imunológico

Ação coletiva de US$ 4,3 milhões, recall global de produtos

③ Penalidades regulatórias: a FDA emitiu uma ordem de retificação 483, suspendendo a certificação 510(k) da empresa por 12 meses

2. Riscos de biotoxicidade de materiais tradicionais

(1) Defeitos fatais de substratos metálicos

① Permeação iônica descontrolada:

A permeação anual do aço inoxidável 316L é de 0,5-1,2μg/cm² (6 vezes maior que o padrão para implantes neurais)

A probabilidade de a liga de cobalto-cromo induzir reação de hipersensibilidade tipo IV é de 12%

② Defeitos de tratamento de superfície:

A porosidade do revestimento PVD tradicional é >5/cm² (valor permitido <0,3/cm²)

A taxa de corrosão eletroquímica é >25μm/ano (em ambiente de fluido corporal)

(2) Risco de contaminação do meio lubrificante

① Toxicidade do óleo mineral:

Taxa de mutação do produto de decomposição da cadeia de carbono ↑18% (teste AMES positivo)

Taxa de biodegradação >15%/ano, produzindo metabólitos tóxicos

② Falha na vedação:

Taxa de inchaço do selo de borracha tradicional >8% (em solução salina a 37°C)

O vazamento anual é de 0,3mL/componente (valor permitido <0,01mL)

3. Solução LS de nível médico

(1) Tecnologia de revestimento cerâmico de nitreto de titânio

① Sistema de bloqueio de íons:

Deposição por pulverização catódica de controle magnético de revestimento gradiente de 50μm (estrutura de três camadas de TiN/TiCN/TiC)

Permeabilidade a íons <0,001μg/cm²/ano (atingindo o padrão de válvula cardíaca artificial)

② Verificação de bioinércia:

Passado no teste de citotoxicidade ISO 10993-5 (taxa de sobrevivência > 99%)

Taxa de retenção da integridade do revestimento > 99,8% após 1 milhão de testes de desgaste

(2) Sistema de lubrificação de nível médico

① Inovação em perfluoropoliéter (PFPE):

Peso molecular 8000Da, taxa de biodegradação <0,1%/ano

Passado no teste de toxicidade sistêmica aguda Classe VI da USP (LD50 > 5000mg/kg)

② Sistema de vedação inteligente:

Estrutura de vedação composta de três camadas (PTFE+borracha fluorada+revestimento nanocerâmico)

Volume de vazamento <0,005mL/ano, taxa de inchaço controlada em 0,3%

(3) Dados de validação clínica

① Segurança a longo prazo:

Dados de acompanhamento de 5 anos mostraram que a flutuação dos subgrupos de linfócitos foi inferior a 5% (os produtos tradicionais foram superiores a 35%)

As imagens de ressonância magnética não mostraram nenhum artefato metálico (a área de artefato do produto tradicional era maior que 4 cm²)

② Propriedades mecânicas:

A taxa de desgaste foi inferior a 0,02 mm³/milhão de vezes (10 vezes mais rigorosa que a norma ISO 6474-1)

A tolerância de pressão de vedação dinâmica foi superior a 8MPa (atendendo aos requisitos de carga de pico de juntas artificiais)

③ Tolerância ambiental:

Não há sinais de corrosão após 5 anos de imersão em solução de NaCl a 3,5%

A taxa de retenção de desempenho foi superior a 99,9% após irradiação com raios gama de 25kGy

Como fazer com que a placa da armadura acompanhe a velocidade dos sinais neurais?

1. Caso de desastre de sincronização da interface neural

(1) Falha na cirurgia fina na mão biônica

① Causa do acidente:

O atraso de resposta da placa de armadura tradicional é >5ms (a velocidade de condução do sinal elétrico neural é de apenas 0,3-1ms)

O erro de força de feedback tátil é de até ±2,8N (o erro permitido da microcirurgia é <±0,05N)

② Consequências graves:

A taxa de falha de 36 cirurgias de reparo neural em um hospital terciário aumentou 58%

A compensação por lesões secundárias para pacientes ultrapassou US$ 2,7 milhões

③ Classificação de defeitos técnicos: "O sistema de transmissão principal foi considerado abaixo do padrão" durante a revisão da certificação ISO 13482

2. Defeitos de resposta dinâmica de placas de armadura tradicionais

(1) Gargalos nas propriedades físicas dos materiais

① Perda de corrente parasita fora de controle:

Permalloy convencional (0,5mm de espessura) perda de corrente parasita>12W/kg

Condição de trabalho de alta frequência (>200Hz) atenuação de permeabilidade magnética 35%

② Histerese de resposta do circuito magnético:

A densidade de fluxo magnético do circuito magnético tipo C tradicional é de apenas 1,3T

Tempo de comutação do fluxo magnético>3ms (6 vezes a velocidade de transmissão do sinal neural)

(2) Dilema matemático do sistema de controle

① Atraso do algoritmo PID:

Ciclo de controle de malha fechada tradicional>1ms

O atraso de fase causa distorção da forma de onda de feedback de força>15%

② Interferência não linear:

Interferência de ruído de sinal mioelétrico (>20mVpp) causa taxa de operação falsa de 12%

Erro de compensação de atrito dinâmico atinge ±18%

3. Solução de tecnologia de resposta de milissegundos LS

(1) Revolução do material Permalloy ultrafino

① Avanço na usinagem de precisão:

Corte a laser de tira ultrafina de 0,2 mm (rugosidade de corte Ra < 0,8μm)

Perda de correntes parasitas reduzida para 2,2 W/kg (redução de 82%)

② Otimização do desempenho magnético:

O tratamento de nanocristalização aumenta a permeabilidade magnética para 150.000 (material convencional 80.000)

Perda magnética < 5% em condições de alta frequência (500 Hz)

(2) Projeto de circuito magnético de matriz Halbach

① Salto de densidade de fluxo magnético:

Matriz Halbach de 32 pólos constrói um circuito magnético fechado

A densidade efetiva do fluxo magnético atinge 2,1T (aumento de 61,5%)

② Avanço da resposta dinâmica:

O tempo de comutação do fluxo magnético é comprimido para 0,8 ms (aumento de velocidade de 275%)

Ângulo de atraso de fase < 5° (projeto convencional > 30°)

(3) Atualização do sistema de controle inteligente

① Controle FPGA em tempo real:

Adote Xilinx Zynq UltraScale+ MPSoC

Ciclo de controle reduzido para 50μs (aumentado 20 vezes)

② Algoritmo de filtragem adaptativo:

Transformada Wavelet + redução de ruído de modo duplo do filtro Kalman (relação sinal-ruído aumentada para 45dB)

A precisão da análise do sinal mioelétrico atinge 0,1mV (solução tradicional 1mV)

4. Dados de desempenho medidos

(1) Teste de resposta dinâmica

① Tempo de resposta do passo: 0,8 ms (o padrão ISO 9283 requer <2 ms)

② Força de erro de feedback tátil: ±0,03N (93 vezes mais preciso que as soluções tradicionais)

③ Precisão de rastreamento dinâmico: 0,05mm@1m/s (atendendo às necessidades da microcirurgia)

(2) Avanço em eficiência energética

① Consumo de energia do sistema: 18W (solução tradicional 42W)

② Taxa de recuperação de energia: 35% (usando regeneração de energia de freio)

③ Tempo de trabalho contínuo: 72 horas (sistema tradicional 24 horas)

(3) Verificação de durabilidade

① Após 10 milhões de ciclos de testes, a atenuação da permeabilidade magnética é inferior a 2%

② Sem corrosão após 500 horas de teste de névoa salina (padrão IEC 60068-2-11)

③ A flutuação de desempenho sob -20℃~80℃ diferença de temperatura é inferior a 1,5%

Batalha microscópica do distribuidor de óleo lubrificante: erro de 1 mícron reduz 3 anos de vida útil

1. A letalidade fatal dos erros microscópicos

① Estudo de caso

Um robô de serviço tinha um distribuidor de óleo lubrificante cuja rugosidade do canal de fluxo (valor Ra) excedeu o padrão em 0,4μm, resultando em:

| Parâmetro | Padrão de design | Desempenho real | Amplitude de atenuação |

|---|---|---|---|

| Vida útil do equipamento | 10 anos | 2,3 anos | -77% |

| Cobertura de lubrificação | 95% | 68% | -28% |

| Taxa de falha | ≤5 vezes/10.000 horas | 22 vezes/10.000 horas | +340% |

| Solução | Custo inicial | Ciclo de Manutenção | Custo total de propriedade (5 anos) |

|---|---|---|---|

| Processamento Tradicional | ¥800 | 6 meses | ¥12.500 |

| LS Nano Processamento | ¥1.500 | 3 anos | ¥3.200 |

| Parâmetros | Impressão 3D (SLM/DLP) | Usinagem de precisão de cinco eixos | Grau de correspondência de demanda biônica |

|---|---|---|---|

| Rugosidade da superfície (Ra) | 1-10μm (pós-processamento necessário) | 0,05-0,5μm (nível de espelho) | Vitórias em cinco eixos (juntas biônicas exigem baixo atrito) |

| Precisão dimensional | ±50-200μm | ±1-5μm | Vitórias em cinco eixos (chave para correspondência precisa) |

| Complexidade estrutural | ★★★★★ (design livre) | ★★★☆☆ (limitado por ferramenta) | A impressão 3D vence (otimização da topologia biônica) |

| Propriedades mecânicas | Anisotropia (camada intermediária fraca) | Isotropia (alta consistência) | Vitórias em cinco eixos (cenário de alta carga) |

| Velocidade de produção | Lento (moldagem camada por camada) | Rápido (corte em lote) | Vitórias em cinco eixos (vantagem na produção em massa) |

| Processar | Lote pequeno (10 peças) | Lote médio (1.000 peças) | Notas |

|---|---|---|---|

| Impressão 3D (liga de titânio) | ¥800-1.200 | ¥300-500 | Adequado para personalização |

| Usinagem de cinco eixos (aço) | ¥1.500-2.000 | ¥200-400 | Adequado para produção em massa |