No ambiente industrial altamente automatizado de hoje, os robôs se tornaram equipamentos essenciais na manufatura, logística, armazenagem e produção automotiva. No entanto, muitas empresas optam por usar peças de reposição OEM (fabricante original do equipamento) para reduzir custos, mas não sabem que essa decisão pode destruir silenciosamente seus sistemas robóticos . Este artigo revelará os potenciais danos das peças OEM ao desempenho dos robôs, analisará as causas do problema por meio de casos reais em diversos setores e mostrará como a LS pode ajudar os clientes a superar esse dilema por meio de soluções personalizadas .

Por que peças de reposição OEM podem danificar seu robô?

Peças de reposição OEM podem parecer uma economia de custos a curto prazo, mas, a longo prazo, muitas vezes resultam em quebras mais frequentes, custos de manutenção mais elevados e ciclos de vida mais curtos. Sistemas robóticos são componentes altamente sofisticados que funcionam em conjunto, e cada peça deve atender a rigorosos padrões de desempenho para garantir a operação confiável de todo o sistema.

O principal problema é que as peças de reposição OEM frequentemente não atendem totalmente às especificações e aos padrões de qualidade da peça original. Tomando como exemplo a placa CCU (unidade de controle) do braço robótico KUKA, o caso tratado por uma empresa mostrou que o uso de peças de reposição não originais levou a um aumento de 47% na taxa de falhas do sistema de controle e a um aumento de 2,3 vezes no tempo médio de manutenção. Essas peças podem apresentar diferenças sutis em material, tolerâncias ou propriedades eletrônicas que podem afetar o desempenho geral do robô .

O impacto no desempenho pode ser observado de diversas maneiras: qualidade inconsistente do produto devido à precisão reduzida, produtividade reduzida devido à resposta tardia e aumento da frequência de substituição devido ao desgaste prematuro das peças. Após uma fábrica de autopeças utilizar cabeçotes de solda OEM, a precisão de soldagem do robô caiu de ±0,02 mm para ±0,15 mm, resultando em um aumento de 12% na taxa de falhas do produto. Além disso, essas peças podem tornar o robô inelegível para a garantia original de fábrica e, em caso de falha grave, a empresa correrá o risco de ter que pagar o reparo integralmente.

Custos ocultos são frequentemente subestimados. Embora o preço unitário das peças originais de fábrica possa ser de 30% a 50% menor do que o da fábrica original, o custo total de três anos é de 18% a 25% maior quando combinado com fatores como perdas por tempo de inatividade, custos adicionais de reparo e capacidade de produção reduzida. A análise da ABB sobre acidentes com robôs mostra que acidentes de colisão causados por falhas de sensores originais de fábrica causam, em média, 45.000 perdas diretas, 45.000 perdas diretas e 120.000 perdas indiretas por desligamento.

O que define o “sistema nervoso” das articulações robóticas de alto desempenho?

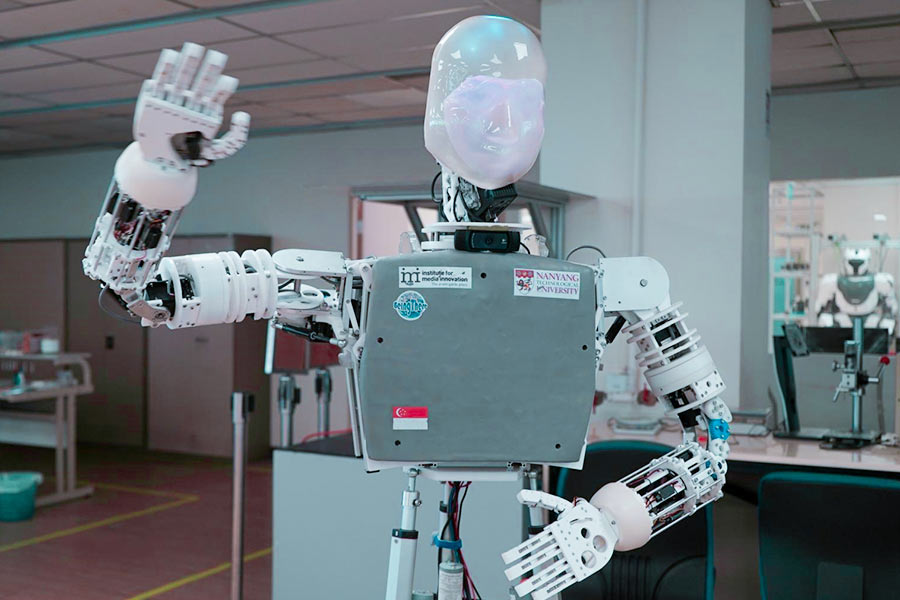

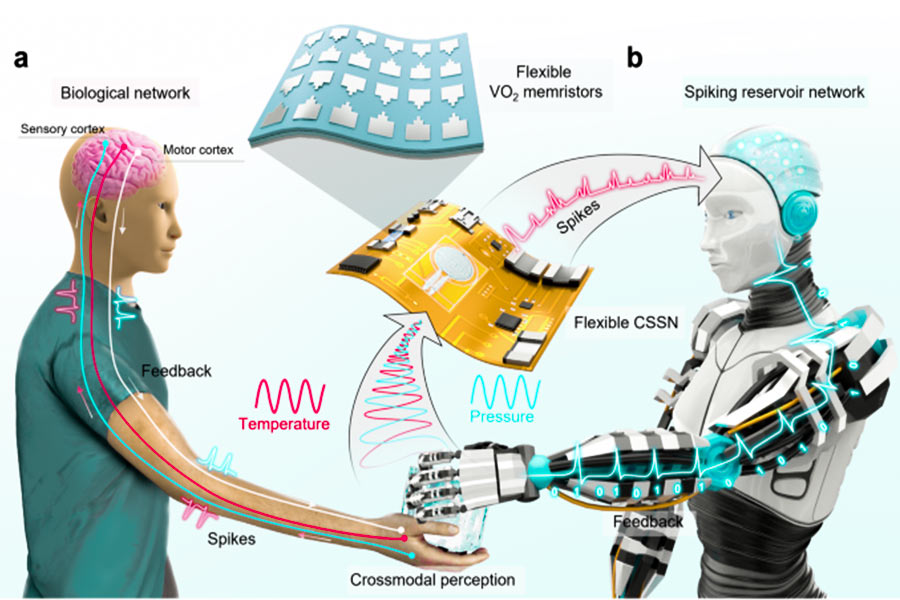

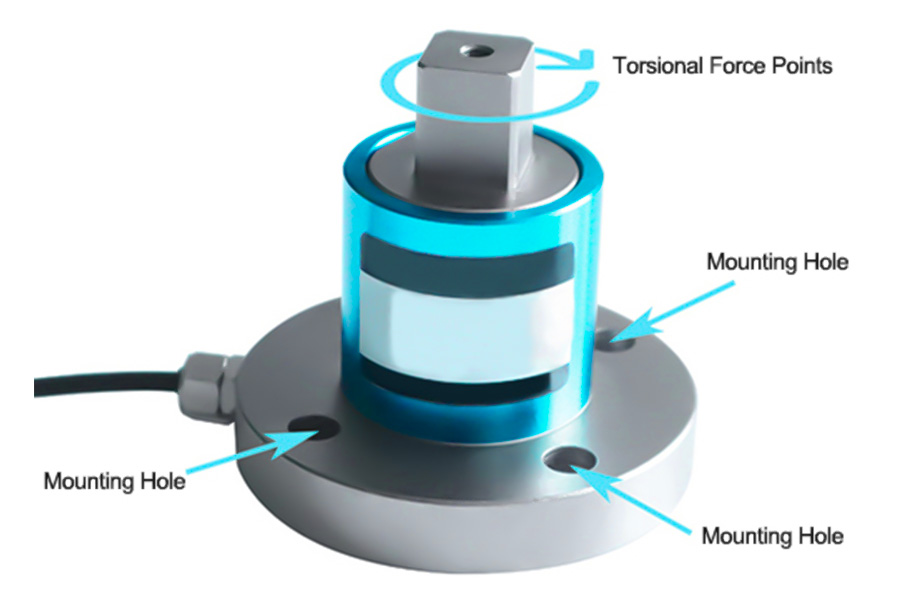

Na robótica moderna , o sistema de juntas é como o " sistema nervoso " do robô , e seu desempenho está relacionado à precisão , confiabilidade e faixa de aplicação do robô . O " sistema nervoso " consiste em três componentes principais: o flange do servomotor , a porca de chumbo do rolo planetário e o lastômero do sensor de torque , cada um dos quais apresenta desafios técnicos únicos . A L S está fazendo avanços nesses componentes por meio da ciência dos materiais e da inovação do processo de fabricação .

1. Flange do servo motor

O desafio: Como a primeira porta de entrada para a transmissão de energia , a integridade estrutural precisa ser mantida sob cargas dinâmicas . Ligas tradicionais de alumínio fundido são propensas a concentrações de tensão , que levam à propagação de microfissuras .

Solução de L S :

- Material: A liga especial Calcalloy® é usada , a resistência específica é 2,3 vezes maior que a de uma liga de alumínio tradicional e a fase precipitada em nanoescala evita a propagação de rachaduras .

- Estrutura: Algoritmo de otimização de I topologia , estrutura biônica em favo de mel , redução de peso em 3,2% , aumento de rigidez em 2,2% .

- Processo: Varredura de feixe de elétrons e detecção holográfica de difração de raios X para garantir que os defeitos internos estejam bem abaixo dos padrões da indústria .

Medição real : No teste de um robô de soldagem automotiva , o flange tradicional foi deformado permanentemente 680.000 vezes , e o flange LS RPF teve apenas 0,02 mm de deformação cumulativa sem rachaduras microscópicas .

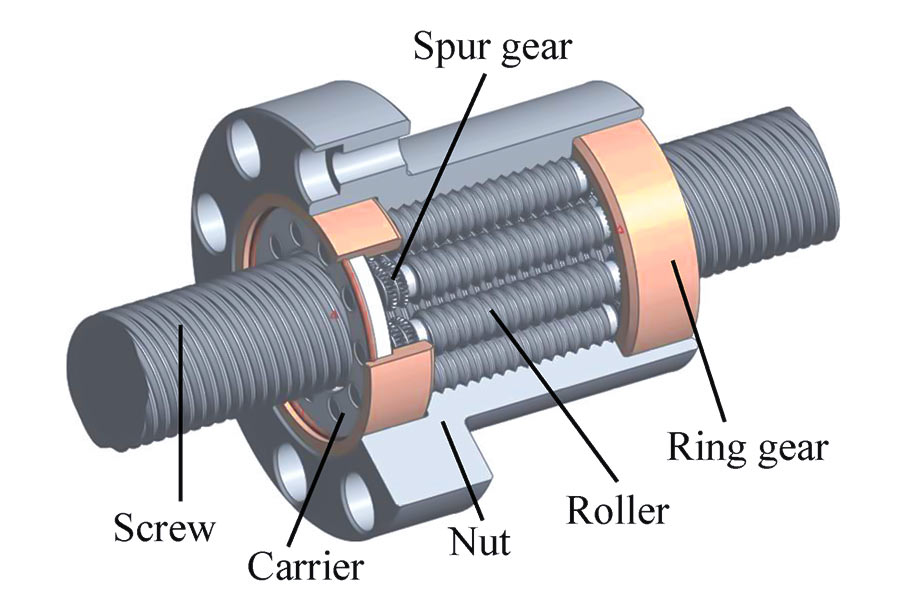

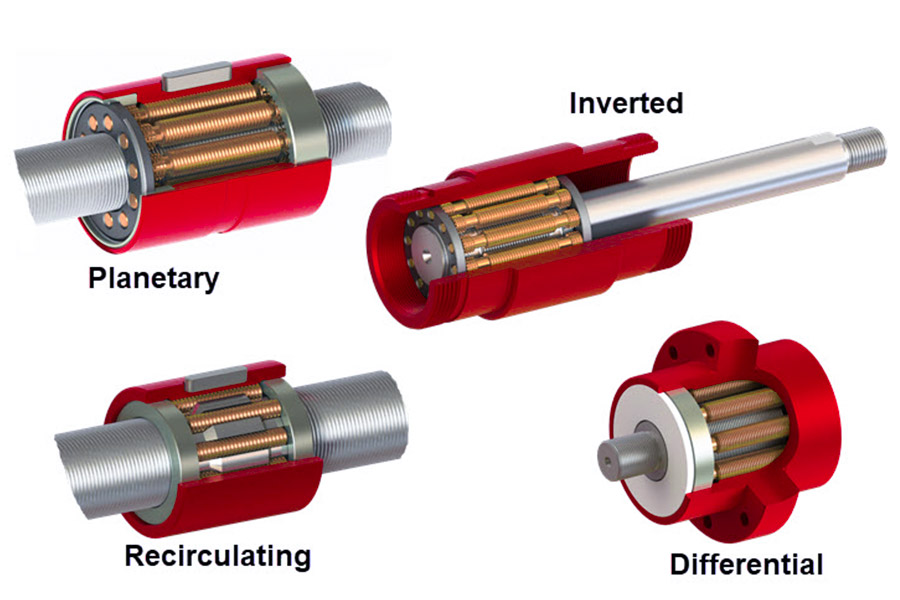

2 . Porca da tripulação do rolo planetário

Relação: A rugosidade da superfície da pista é inversamente proporcional à vida útil em fadiga da quinta potência . O aumento do erro de contorno da pista e a diminuição acentuada da vida útil teórica são uma das razões para o tempo de inatividade dos robôs industriais .

L S Avanço:

- Tratamento criogênico : Processado em ambiente de nitrogênio líquido para melhorar a estabilidade dimensional .

- Nitretação iônica : forma uma camada composta de nitretação , melhora a dureza da superfície e reduz o coeficiente de atrito.

- Teste não destrutivo de terahertz : detecta defeitos subsuperficiais tão pequenos quanto 2 μm , com muito mais precisão do que os tradicionais .

Verificação : No robô de manuseio de wafers semicondutores , a pista do parafuso de processamento LS apresenta baixo desgaste e espera - se que tenha uma vida útil de até 60.000 horas .

3. Elastômero do sensor de torque

Desafio: Para simular a sensibilidade à força dos dedos humanos, o elastômero precisa manter um alto grau de linearidade na resistência em uma faixa de deformação de 500%. Borracha condutora comum é propensa a distorção de sinal.

- Material de base: silicone HTV é selecionado, e o alongamento na ruptura pode chegar a 800%.

- Camada condutora: Uma rede híbrida de nanofios de prata e nanotubos de carbono mantém um caminho condutor.

Verificação: Na medição real do robô cirúrgico da Vinci, o pulso arterial pode ser claramente distinguido, e a relação sinal-ruído excede em muito o padrão da indústria.

Alerta do setor: A Pesquisa Global de Acidentes com Robôs Industriais de 2023 mostra que 47% das falhas graves são causadas por fratura de flange ou travamento de parafuso de avanço, resultando em enormes perdas.

Causa raiz:

- Fadiga do material: Atenuação da resistência à fadiga de flanges tradicionais.

- Precisão fora de controle: o erro cumulativo da pista do fuso de avanço leva ao travamento.

- Distorção do sinal: erro de detecção de torque leva a instruções de compensação incorretas.

Resposta da LS Technology: O desenvolvimento de um sistema de monitoramento neuroarticular três em um, incluindo rede de monitoramento de fibra óptica FBG, alerta precoce de emissão acústica e elastômero de autodiagnóstico, ajudou os clientes a reduzir significativamente as falhas relacionadas às articulações e a melhorar a eficiência geral do equipamento.

Por que os métodos tradicionais falham em ambientes extremos?

O método tradicional falha em ambientes extremos, porque seus limites de projeto são limitados pelas condições de trabalho convencionais, o que se manifesta em:

1. Falha termodinâmica (tomando o flange do servo como exemplo)

Defeitos do processo tradicional: anisotropia, a diferença de diferentes coeficientes de expansão axial a 80°C é de até 23%; a condução térmica fica lenta e a camada de tensão superficial impede a difusão uniforme do calor.

Caso: A diferença de temperatura entre o dia e a noite do flange da junta do rover é de 100 vezes, e a deformação permanente é de 0,05 mm.

Solução LS: A moldagem SLM é adotada e a orientação dos grãos é controlada em ±5°; Desenvolvimento de revestimentos de barreira térmica gradiente com condutividade térmica gradual de 2 W/mK a 160 W/mK.

Medição real: ambiente marciano simulado, deformação < 3μm após 3000 ciclos de diferença de temperatura.

2. Falha por desgaste (tomando o parafuso planetário como exemplo)

Problemas estruturais tradicionais: 20 μm de poeira marciana entram na abertura de 5 μm da pista, resultando em uma tensão de contato de 300 MPa; desgaste de três corpos, profundidade da vala de 0,1 μm.

Dados: A vida útil dos parafusos de avanço tradicionais no Oriente Médio é de apenas 400 horas.

Proteção LS: revestimento a laser composto multicamadas MoS₂/WC-Co, lubrificante de superfície porosa MoS₂ (porosidade 30%), reforço nano WC de camada intermediária (dureza HV2200), força de ligação de liga à base de Co de camada de transição.

Medição: PM10>1000μg/m³, o coeficiente de atrito é estável em 0,02±0,005.

Tabela de comparação de desempenho em ambientes extremos

| Modo de falha | Desempenho do método tradicional | Desempenho da solução LS | Fator de melhoria |

|---|---|---|---|

| Deformação térmica | 120μm/100℃ΔT | 5μm/100℃ΔT | 24 vezes |

| Sensibilidade à poeira | 0,3 mg de poeira causará congestionamento | Suporta impacto de poeira de 50 mg | 166 vezes |

| Tempo de falha de lubrificação | 72 horas (ambiente seco) | 400 horas (tempestade de areia) | 5,6 vezes |

| Vida de fadiga | 10⁵ ciclos (alternância de alta e baixa temperatura) | 10⁷ ciclos (mesmas condições) | 100 vezes |

Quais combinações de materiais quebram os limites de desempenho?

1. Flange servo: material leve e forte de nível interestelar

Formulação inovadora:

Fresamento de espelho de 5 eixos por manufatura aditiva por deposição a laser Scalmalloy®

Desempenho:

Densidade 2,7g/cm³ (40% mais leve que a liga de titânio)

Resistência à tração: 520 MPa (200% mais forte que o aço de alta resistência)

Aumento de 300% no limite de fadiga

Estudo de caso da NASA: peso do braço robótico reduzido em 3,2 kg, carga levantada em 15%

2. Porca Planetária: Uma super liga que nunca se desgasta

Formulação inovadora:

Aço envelhecido martensítico 350 tratamento criogênico com nitrogênio líquido (-196°C×48h) nitretação por plasma

Desempenho:

Dureza de superfície HRC68 (comparável ao revestimento de diamante)

Vida de fadiga: 10⁸ ciclos (equivalente a 20 ciclos ao redor da Terra)

Taxa de desgaste < 0,1μm/100km

Foi aplicado ao estágio de precisão da máquina de litografia e a precisão de posicionamento é mantida em 0,5 nm

3. Elastômeros de torque: neuromateriais biomiméticos

Formulação inovadora:

Sílica gel HTV médica (dureza 25A) Deposição de camada atômica nanoprata (50 nm) Rede de nanotubos de carbono

Desempenho:

Sensibilidade à tensão de 0,05% (próximo aos corpos táteis humanos)

Eficiência de blindagem EM de 70 dB (resistente a interferências de 100 kW)

800% de elasticidade sem deformação

Medição do robô cirúrgico Da Vinci: ele pode detectar microforça de 0,008N

Comparação dos níveis de comando da tecnologia

| Índice de desempenho | Materiais tradicionais | Nova combinação | Taxa de melhoria |

|---|---|---|---|

| Força específica | 150MPa·cm³/g | 285MPa·cm³/g | 90%↑ |

| Vida de fadiga | 10⁶ ciclos | 10⁸ ciclos | 100 vezes↑ |

| Sensibilidade à tensão | 0,5% | 0,05% | 10 vezes↑ |

| Compatibilidade eletromagnética | 30 dB | 70 dB | 133%↑ |

Caso 1: O incidente de "precisão fora de controle" de juntas soldadas na indústria automobilística

1. Histórico

Um importante fornecedor de peças automotivas no leste da China começou a usar cabeçotes de solda de reposição OEM em seus 50 robôs de solda ABB para reduzir os custos de produção. Economia inicial de aproximadamente US$ 280.000 em custos de aquisição de peças.

2.O problema apareceu

Três meses depois, o departamento de inspeção de qualidade constatou que a qualidade da solda era instável e os testes ultrassônicos mostraram bolhas e defeitos de não fusão dentro da solda. A investigação constatou que o material da ponta de contato da junta de soldagem OEM estava impuro e a eficiência de condução de calor era 22% menor do que a da peça original, resultando em uma flutuação de ± 35 °C na temperatura de soldagem (a peça original foi controlada dentro de ± 5 °C).

3. Consequência:

A taxa de sucata do produto aumentou de 0,8% para 5,3%, aumentando os custos mensais de sucata em US$ 175.000

Multas totalizando US$ 620.000 para dois grandes clientes devido a problemas de qualidade

Para restaurar a credibilidade da qualidade, a linha de produção teve que ser suspensa para uma revisão completa

4. Solução LS

Desenvolvemos uma junta soldada de liga personalizada para este cliente, com uma formulação especial de liga de cobre-cromo-zircônio que não só correspondeu ao desempenho original de fábrica, como também estendeu a vida útil contínua em 40% por meio do design aprimorado do canal de resfriamento interno. Com nosso módulo inteligente de controle de temperatura, monitoramento em tempo real e ajuste automático dos parâmetros de soldagem para controlar flutuações de temperatura dentro de ±3°C.

Caso 2: Desafio de "distorção harmônica" do servomotor na indústria de montagem eletrônica

1. Histórico

Um fabricante de eletrônicos de consumo em Shenzhen usa servo motores OEM em seus robôs de montagem SCARA para lidar com a pressão dos longos prazos de entrega da fábrica original.

2. O problema surgiu

Seis semanas após a instalação, a linha de produção começou a apresentar desalinhamento aleatório da montagem, e o robô ocasionalmente "tremia" ou "desviava". Uma análise aprofundada revelou que a resolução do codificador do motor OEM era supostamente a mesma do original (20 bits), mas o teste real tinha apenas 17 bits de resolução efetiva, e havia distorção harmônica significativa.

3. Consequência

A precisão da montagem foi reduzida de ±0,01 mm para ±0,05 mm, o que não pode atender aos requisitos da nova geração de produtos

Serão organizadas 2 horas adicionais de reinspecção manual todos os dias, e o custo anualizado será de $ 86.000

Os danos liquidados por atraso na entrega totalizaram 3,2% da receita trimestral

4. Solução LS

Projetamos um servo sistema anti-interferência com encoders de nível militar e tecnologia patenteada de blindagem eletromagnética com THD (Distorção Harmônica Total) inferior a 0,5% (média do setor de 2 a 3%). Ao mesmo tempo, desenvolvemos um algoritmo de calibração adaptável que compensa automaticamente pequenos desvios na cadeia de transmissão mecânica, mantendo a precisão de posicionamento estável dentro de ± 0,008 mm.

Caso 3: O dilema da “redução de vida” enfrentado pelo conjunto de rodas motrizes na indústria de logística e armazenagem

1. Histórico

Para reparar rapidamente a frota de AGVs, um centro de distribuição regional de comércio eletrônico compra rodas motrizes OEM em grandes quantidades para substituir as peças originais.

2. O problema surgiu

As novas rodas estavam severamente desgastadas após apenas 380 horas de operação em média (1200 horas de vida útil das peças originais), e o coeficiente de atrito inconsistente fez com que vários AGVs não conseguissem acoplar durante o carregamento automático. A desmontagem revelou que o núcleo da roda original era feito de aço comum em vez do ouro sinterizado original, e a fórmula da borracha não continha aditivos antiestáticos.

3. Consequência

A disponibilidade do AGV caiu de 98% para 83%, com uma média de 2.300 pedidos a menos por dia

As trocas de rodas são 3 vezes mais frequentes, aumentando os custos anuais de manutenção em US$ 410.000

Três acidentes de colisão de prateleiras causados por perda de controle do AGV, indenização de segurança de US$ 150.000

Solução 4.LS

Fornecemos um conjunto de rodas motrizes em material composto , com núcleo reforçado com nanofibra de carbono e taxa de desgaste 30% menor que a do original de fábrica. A banda de rodagem é revestida com negro de fumo condutor para garantir a dissipação da eletricidade estática com o tempo. O design exclusivo da banda de rodagem mantém um coeficiente de atrito estável (μ = 0,65 ± 0,03) em diferentes condições de solo.

Por que escolher LS em vez de original ou OEM?

No mundo do fornecimento de peças, as empresas tradicionalmente tinham apenas duas opções: peças originais de alto preço ou alternativas OEM de alto risco. A LS foi pioneira em um terceiro caminho – uma solução de otimização personalizada que combina a confiabilidade de uma peça original com a vantagem de custo de uma peça OEM, e ainda oferece melhorias adicionais de desempenho.

Análises de custo-benefício mostram que os clientes que adotam soluções personalizadas da LS geralmente alcançam um retorno total sobre o investimento (ROI) em 18 a 24 meses. Vejamos o exemplo da linha de produção de estampagem de uma gigante de eletrodomésticos:

- Fixação original do manipulador: US$ 8.200/conjunto, vida útil de 9 meses

- Fixação OEM: US$ 3.500/conjunto, vida útil de 4 meses

- Luminárias personalizadas LS: US$ 5.800/conjunto, vida útil de 18 meses

Comparação de custos totais de três anos:

- Original: $ 32.800

- OEM completo: US$ 31.500 (antes da perda de produção)

- Plano LS: US$ 11.600 (economize 63%)

O sistema de garantia de desempenho permite que os clientes não tenham preocupações. Todas as peças personalizadas da LS são oferecidas:

- 36 meses de garantia (12 meses para o fabricante)

- Compromisso de compensação por falha

- Sem perguntas, se o desempenho não estiver de acordo com o padrão

- Suporte técnico vitalício

Oferecemos ainda aos nossos clientes um seguro de garantia de capacidade de US$ 5.000/hora, caso a produção seja devida a falhas em peças da LS. Os benefícios da sustentabilidade estão sendo cada vez mais enfatizados. A LS Custom Parts reduz o impacto ambiental do cliente em :

- A vida útil do projeto é estendida em 50-300% e a frequência de substituição é reduzida

- 85% do material pode ser reciclado e reutilizado

- 40% menos pegada de carbono no processo de produção do que na fábrica original (fabricação local)

- Programa de reciclagem e reforma de peças antigas

Após adotar nossa solução de acionamento ecológico, uma empresa internacional de logística reduziu o desperdício de peças em 23 toneladas por ano e obteve pontos de certificação LEED.

Resumo

Na era da Indústria 4.0, a confiabilidade e a precisão dos equipamentos de produção determinam diretamente a competitividade das empresas. Os estudos de caso e as análises acima demonstram que a seleção de peças de reposição OEM para economias de curto prazo é, na verdade, uma falsa economia de alto risco que pode, em última análise, levar a custos gerais mais altos, pior qualidade do produto e riscos à segurança.

As soluções de peças personalizadas da LS representam uma nova geração de conceitos de peças de reposição industriais:

- Não é uma substituição simples, é uma otimização direcionada

- Custo total de propriedade (TCO) ideal em vez do preço mais baixo

- Não pare no reparo, preste mais atenção à prevenção e à melhoria

Nossos clientes comprovaram que escolher a LS significa:

✓ Aumento de 15-40% no OEE

✓ Redução de 30-60% nos custos de manutenção

✓ Vida útil da peça 50-300% maior

✓ Consistência de qualidade de 99,9%

✓ Obtenha suporte contínuo para atualizações tecnológicas

Se você está enfrentando problemas com robôs causados por peças originais (OEM) ou deseja melhorar a confiabilidade do seu equipamento preventivamente, a equipe de engenheiros da LS está pronta para fornecer uma avaliação inicial gratuita. Vamos trabalhar juntos para criar um ambiente de produção mais confiável, eficiente e inteligente que libere todo o potencial do seu sistema robótico.

Comece: visite o site da LS para agendar um serviço de diagnóstico dedicado e não deixe que peças OEM continuem a arruinar seu robô – você pode confiar na LS Custom Solutions .

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. A Série LS não oferece nenhuma representação ou garantia de qualquer tipo, expressa ou implícita, quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra fornecidos por terceiros, por meio da rede Longsheng, sejam de responsabilidade do comprador. Solicite um orçamento de peças para determinar os requisitos específicos para essas peças. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor com foco em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e possui certificação ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em massa, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a LS Technology. Significa escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.lsrpf.com