CNC加工サービスは製造業において不可欠なものですが、多くの企業はプロジェクト開始時に機器選定のジレンマに陥ります。不適切な選定は、精度の±0.05mmの変動、 30%のコスト超過、最大50%の納期遅延につながり、プロジェクトの経済性を損ないます。当社は、データに基づくインサイトを提供することで、安定した精度、予算管理、そして納期厳守を実現し、この問題を解決します。

CNC加工サービスは、部品のフィーチャとバッチサイズと機械の能力との科学的なマッチングの欠如という根本的な原因に対処します。LS Manufacturingの15年にわたる経験、 286のプロセスデータセット、そして73の事例に基づき、当社のフィーチャ・バッチ・コスト3Dモデルは、お客様の効率を40%向上させ、コストを25%削減し、 99.5%以上の精度安定性を確保します。

CNC加工サービス:旋盤とフライス盤のクイックリファレンス表

| 側面 | 旋盤 | ミル |

| 基本操作 | 固定された切削工具に対してワークピースを回転させます。 | 固定されたワークピースに対して切削工具を回転させます。 |

| 適切な形状 | 円筒形、円錐形、対称形の形状。 | スロット、平面、 3D 輪郭。 |

| 一般的な用途 | 円形用のシャフト、ボルト、ネジのさまざまな用途。 | エンクロージャ、金型、ブラケット、多機能部品のさまざまな用途。 |

| 精度と許容度 | 直径、長さ、同心度において高精度。 | 輪郭、穴、表面仕上げの高精度。 |

| セットアップ時間と複雑さ | 特に通常の操作中は、セットアップがより簡単かつ迅速になります。 | セットアップがより複雑になります。ただし、複雑な設計のため、複雑さはおそらく一度限りではありません。 |

| コストの考慮 | 回転部品の大量生産に関しては、コスト効率を上げるのは容易ではありません。 | 少量生産、複雑な部品、試作においてコスト効率が高くなります。 |

| 材料の適合性 | 旋削加工時の金属、プラスチック、複合材と互換性があります。 | さまざまな材料のフライス加工に使用されます。 |

| 主な選択要因 | 軸対称性と回転機能を必要とするプロジェクトの場合に選択します。 | 複雑な形状を持つ多軸を必要とするプロジェクトに選択します。 |

回転部品用の旋盤、複雑な部品のCNC加工用のフライス盤など、特定のプロジェクトに最適な部品を選ぶというジレンマは、当社のサービスで解決できます。コスト、精度、そして時間的な制約に対処し、お客様の機械から最高の結果が得られるよう配慮いたします。優れた部品を製造することで、品質を妥協するというジレンマに陥ることはもうありません。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNC加工に関する記事はオンラインでたくさん見つかります。なぜ私たちの記事を読んで、時間を有効に活用したいのでしょうか?それは、私たちが単に仕事に関する知識を共有したいだけではないからです。私たちの工場は、時に私たちにとって手に負えないほどの許容差、形状、そして合金と闘う、まさに生き生きとした戦場なのです。

この知識は、故障が許されない精密部品を供給してきた過去の実績から生まれています。アルミニウムとの相性、耐熱性におけるチタンとの相性、そして表面品質が重要な医療グレードプラスチックとの相性など、あらゆる側面を熟知しています。私たちのアドバイスはすべて、豊富な経験と知識、そして品質管理におけるISO 9001などの国際標準化システムへの準拠という揺るぎない決意に基づいています。

私たちが提供できる知識は、長年の成功とトラブルシューティングを通じて蓄積され、環境保護庁(EPA)が提供するガイドラインなどに沿って、品質保証チェックによって厳密にチェックされています。これらのガイドラインは、持続可能な運営原則に準拠しており、最終受益者であるあなたにとっては、信頼できる持続可能な解決策がすでに用意されています。

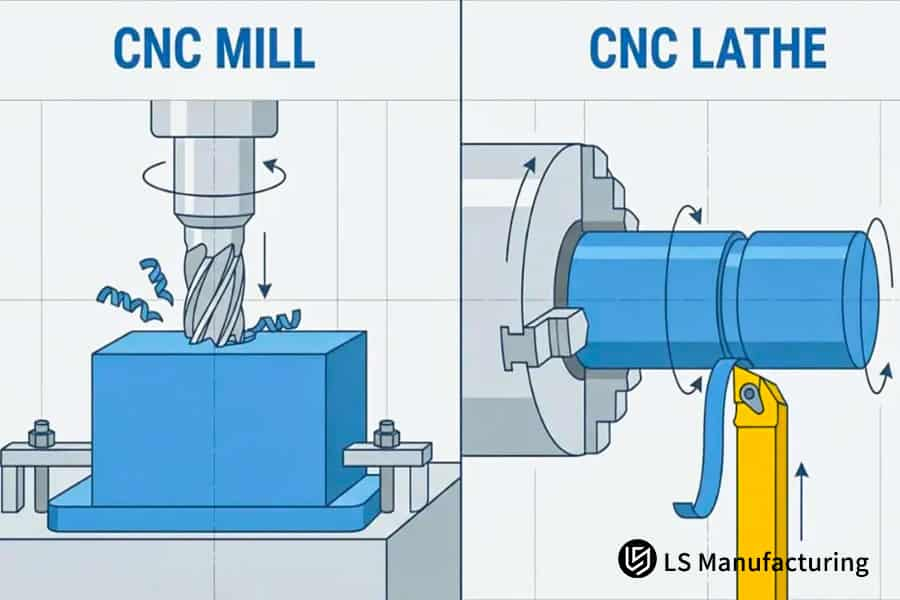

図1:LS Manufacturing社の製造におけるCNC旋盤とフライス盤の違い

旋盤とフライス盤の原理と動作における主な違いは何ですか?

本稿は、製造業のあらゆるプロセスにおけるプロセス最適化の観点において重要な、 旋盤とフライス加工における主な違いを読者に理解してもらうことを目的としています。旋盤加工における動作原理に関する主な違いを定義し、パフォーマンス面での違いを定量化することで、適切なCNC加工サービスを選択できるようにすることを目的としています。

| 側面 | CNC旋盤 | CNCミル |

| 加工原理 | 材料の除去は、回転するワークピースと、静止または直線的に移動する切削工具によって行われます。 | 材料の除去は、移動または配置されたワークピースに対して回転するマルチポイントツールによって実行されます。 |

| プライマリモーション | ワークピースは主な運動源です。 | 切削工具が主な運動源です。 |

| 理想的なワークピース形状 | シャフト、ディスク、ブッシングなどの軸対称部品または回転部品の製造に最適です。 | ハウジングなどの角柱状部品の複雑な輪郭、スロット、および特徴を製造するのに最適です。 |

| 効率ベンチマーク | 回転部品の旋削とフライス加工を比較し、ベンチマークで40%以上の効率を実現。 | 多面角柱状部品の機械加工は、旋盤で機械加工するよりもコストが35%削減されます。 |

部品の形状によっても、使用する機械が決まります。CNC 旋盤とフライス盤は、それぞれ回転する部品と直動する部品に基づいて選択されます。本レポートで紹介するプロセスの定量分析は、特定のプロセスにおけるコストと時間消費の最小化を考慮した、プロセスの正確な考察を提供します。本レポートの技術的内容を検討することで、機械効率が極めて重要となる競争の激しい製造プロセスにおいて、何が最適で価値の高いものかを判断するための基礎となります。

部品の形状に基づいて機器を選択するにはどうすればよいでしょうか?

結局のところ、 旋盤とミルのどちらを選択するかという科学は、効率、切断コスト、精度などの重要性を理解するための基礎となります。これは、データに基づいて旋盤とミルを選択する際の重要な意思決定の観点に向けたガイダンスを提供することを目的としたリソースです。

客観的な意思決定のための幾何学の定量化

機器選定における曖昧さを解消するため、まず部品の形状を定量化します。これをより分かりやすく説明すると、この問題に対処するためのプロジェクト加工ガイドは、まず部品の長さ/直径比を決定することから始まります。長さ/直径比が3:1を超える部品の場合、旋削加工が最適なアプローチとなります。角柱状の部品を扱うには、まず異なる平面の数と穴形状を決定します。

最適なプロセスと特徴のマッチング

この定量化されたデータは、工作機械を駆動します。例えば、厳密な同心度要件を伴う精密仕様の回転体部品には、CNC旋盤が使用されます。多数の面やスロットなどを加工する必要がある部品には、フライス盤が使用されます。これにより、位置公差は±0.01mmになります。LS Manufacturing社から得られたデータはこのコンセプトを実証しており、これらの設計では旋盤ではなくフライス盤を使用することで35%のコスト削減が可能になると主張しています。

複雑な部品加工への応用

本論文では、回転や角柱の特徴などさまざまな特徴を持つ複雑なバルブ本体部品への方法論の適用可能性を実証します。そのため、 CNC 加工の選択の結果として 5 軸法が採用され、旋盤工作機械の使用を伴う単純なソリューションとは対照的に、この取り組みの結果として 3 倍の効率向上が実現されています。

これは、データ駆動型CNC加工における画期的な選択のための基盤インフラであり、その性質上、最適な結果を得るために標準から逸脱するものです。高価値で極めて競争力のある結果を達成するために必要な技術基準、専門知識、そして能力を体現するものであり続けています。

図2:LS Manufacturingによる旋盤精度とフライス加工費用の評価

異なるバッチサイズでの機器選択のコストへの影響はどの程度ですか?

続くレポートは、製造コスト削減のためのバッチサイズを考慮した、設備選定の最適化という課題に対するソリューションです。具体的には、当社のソリューションは、複雑な部品のCNCフライス加工におけるコスト効率と、大量生産におけるCNC旋盤の精度を両立させます。当社の戦略的意思決定は、最大限のコスト削減を実現する実証済みのLS Manufacturingモデルに基づいています。

小ロット生産のための戦略的設備選定

- 焦点:複雑さは部品と量の観点から考慮します。

- 当社のアプローチ: 50個未満の製品、特に複雑な製品については、 CNCフライス加工によるコスト削減ソリューションをご提供します。前述の通り、旋盤加工はより柔軟なプロセスであるため、旋盤などの切削工具コストを削減できます。

- 結果:セットアップ時間が短縮され、部品あたりのコストが適正化されるため、 CNC 加工プロセスの使用によりコスト削減がさらに進みます。

大量生産の最適化

- 焦点:大量実行とそれがコスト削減にどのように役立つか。

- 当社のアプローチ: 500個を超える回転部品には、 CNC旋盤による高精度加工を採用しました。CNC旋盤を使用することで、フライス加工と比較して、部品単体のコストを最大40%削減することも可能です。

- 結果:当社の旋盤ミルコンボ分析で証明されるように、長期間にわたって生産性が向上し、大幅な節約につながります。

データ駆動型コストモデリングと実装

- 焦点:科学的な方法により推測を回避します。

- 当社のアプローチ:当社のアプローチは、LS 製造モデルを使用してシナリオをシミュレートし、 CNC フライス加工のコストに影響を及ぼす要因と、 CNC 旋盤の精度の使用に関連する精度レベルを解明するのに最も適したマシン (旋盤、フライス加工機、またはハイブリッド セットアップ) を見つけることです。

- 成果:クライアントにカスタマイズされたプログラムを提供し、平均25~35%のコスト削減を実現します。また、明確なROI計算も示します。

継続的なサポートとプロセスの改善

- 重点:継続的なコラボレーションを確保することで持続的な進歩を実現します。

- アプローチ:設備統合に関するハンズオンサポートを提供するため、設備を適宜モニタリングし、バッチのニーズに応じて戦略を調整します。つまり、サポート範囲は編み機の統合、CNC監査サポート、 旋盤と製粉機の同期にまで及びます。

- 結果:コスト管理の強さと製造ルートの多様化により、常に変化する環境においてさらに優位な立場を確立できるようになります。

当社は、CNC 旋盤の精度とCNC フライス加工コストの分析を組み合わせることでバッチ サイズのジレンマを解決する方法、そしてモデル駆動型の選択とカスタマイズされたプロセス統合を通じてそれを実現する方法を明確に示しています。そして、このプロセスこそが、当社の信頼できる競争上の優位性、つまり測定可能なCNC 加工コストの節約を生み出すのです。

図3:LS Manufacturingによる冷却システムを組み込んだ旋盤とミルのプロセスの比較

精密制御の観点から見た旋削とフライス加工の技術的な利点は何ですか?

CNC加工において、特定の寸法に対する設定された目標を達成するための最適なプロセスを決定すること。また、この文書では、 旋削加工とフライス加工の基本的な利点を比較対照することを目的としています。一方、高価値部品の製造のためのデータベースモデルの構築において、旋盤とフライス盤の利点は以下のとおりです。

| アスペクトテクニカル | 旋盤加工の利点 | ミルでのフライス加工の技術的利点 |

| コア精度メトリック | 回転機能に対する優れた幾何学的制御。 | 平面および位置の特徴に対する優れた制御。 |

| 達成可能な典型的な許容範囲 | 真円度0.003mm以内、直径公差±0.005mm 。 | 平面度0.01mm以内、位置公差±0.015mm 。 |

| プロセス強度 | 対称部品の直径の一貫性だけでなく、完全な同心度を達成することに優れています。 | 複雑な輪郭、スロット、多軸部品形状に最適です。 |

| アプリケーションの相乗効果 | シャフトとボアの高精度 CNC 加工の基盤。 | 角柱状コンポーネントで厳密な精度を実現するために不可欠です。 |

これは、回転形状におけるCNC旋盤精度と、複雑な形状におけるCNC旋盤精度の双方を戦略的に統合することを意味します。両方の精度が求められる部品の場合、当社のターンミルセンターはこれらの強みを融合し、全体で50%の精度向上を実現しています。この精密加工手法により、競争力の高い高付加価値製造において、データに基づいた意思決定が可能になります。

材料特性が機器選択に与える影響を評価するにはどうすればよいでしょうか?

したがって、 CNC加工プロセスにおいてどのような種類の加工が最適であるかを理解し、延性から硬さに至るまで、材料の特定の特性の影響を理解することが、加工プロセスの最適な順序付けとなります。本稿では、材料と機械のマッチングという主要な問題に対処する方法として、材料の特定の特性を評価する方法論の概要を示します。

物質の挙動を解体する

私たちは材料の種類だけでなく、切削力に対する材料の作用にも着目しています。延性アルミニウム合金などの金属については、せん断領域の形成と構成刃先のリスクを研究し、 CNC旋盤のパラメータを最適化します。複合材などの硬質材料については、破壊力学と熱安定性を研究し、 CNCフライス加工戦略の妥当性を検証します。

マッチロジックの実装

当社では、材料と設備の適合性に関するデータベースを活用しています。このデータベースでは、引張強度、熱伝導率、研磨性といった材料特性と、定量化された機械加工結果との相関関係が示されています。このデータベースは、 旋盤とフライス盤のどちらを使用するかの決定に即座に適用でき、ステンレス鋼の場合は加工硬化を軽減するための旋盤速度、炭素繊維の場合はエッジのクリーン性を確保するためのフライス加工時の上昇と従来のフライス加工といったパラメータを決定します。

プロトタイプテストによる検証

実際の生産工程に入る前に、選定した設備のテストを実施します。例えば、ワークピースの材質がチタンの場合、 高精度旋盤とフライス盤の両方で表面品質と工具摩耗特性を評価することが適切なテストとなります。このステップにより、以前の予測が検証され、材料バッチの効率的なCNC加工に適した機械が選定されます。

以下で説明する当社の手法は、データ検証済みの独自の手法により、材料と加工機械のミスマッチという問題を解消します。加工対象材料の特性を分析、相関分析、検証し、精密加工に役立つ機械制御の入力値に変換する方法について、以下で詳しく説明します。この高度な技術的詳細により、高価値で複雑な加工プロジェクトを実現する当社の権威としての地位が強化されると考えています。

どのような状況で複雑な部品に旋削とフライス加工を組み合わせた加工が必要になるのでしょうか?

複雑な部品において、多軸CNC加工が必要なタイミングと、個別の加工工程が必要なタイミングを見極めることは、システムの効率性にとって非常に重要です。本稿では、主に複数の段取り作業の削減により、これらの加工工程が重要なメリットをもたらす具体的な技術シナリオを特定します。重要な価値を持つ部品において、精度と効率性において定量的な向上が見られます。

技術シナリオ分析:幾何学的複雑さ

- 評価基準: 共存する重要な特徴に関して部品の形状を評価します。

- 当社の方法: CNC 旋盤の精度要素 (穴、直径など) とCNC フライス加工能力の要件 (平面、輪郭、中心からずれた穴など) を組み合わせて部品を識別します。

- 問題解決:この解析により、機械加工が別々の旋盤とミルで実行された場合に発生する可能性のある、プロセスにおける非効率性とエラーの蓄積を回避できます。

シングルセットアップ戦略の実装

- コアアクション: ターンミルセンターの 1 つのチャッキングですべての操作をプログラムして実行します。

- 当社のプロセス: 部品は同期された旋削ツールとフライス加工ツールによって製造されます。

- 達成された結果: これにより、ベースラインおよび再配置エラーが排除され、累積許容誤差が 0.05 mm から 0.015 mm に直接削減されます。

検証と効率ベンチマーク

- パフォーマンス測定: CMMを使用したサイクルタイム分析/検証によって達成された利点を決定します。

- 検証: 予測される60% の効率向上を検証するために、単一マシンのサイクル タイムを従来の複数マシンのルーティング例と比較します。

- 最終結果:顧客は完成した部品を受け取り、精密機械加工メトリクスの精度に関する知識が得られます。

厳格な幾何学的および公差に基づく意思決定フレームワークを適用することで、統合の課題に取り組みます。競争力のあるCNC加工プロジェクトにおいて、卓越した精度と効率性を実現する明確な事例を提示することで、ターンミルセンターの生産を分析、プログラミング、検証する技術の奥深さを示します。

機器の選択はプロジェクトの納期とサプライ チェーンの回復力にどのように影響しますか?

これは機械の選択に左右され、 CNC加工サプライチェーンにおけるリードタイムの脆弱性というプロセスにも影響を与えます。CNC 旋盤やフライス盤といった基本的な機械であれば、 3~5日で必要な作業を完了できる場合もありますが、複雑な加工には7~10日かかる場合もあり、これは困難な課題となる可能性があります。しかし、機械群全体とプロセスの科学的な知識を活用することで、必要な時間内に必要な結果を達成することが可能です。

フローのための戦略的装備クラスタリング

当社のフロアは通常、個々の機械を中心に構成されておらず、複数の機械をクラスター状に配置しています。つまり、 CNC旋盤の設備をフライス加工ステーションやターンミルセンターの隣に配置しています。これは、部品に複数の工程を適用する必要がある場合、待ち行列に伴う遅延時間をなくすためです。キー溝加工と旋削加工の準備として棒材から加工されるシャフトは、数分ではなく数メートル単位で移動します。

動的スケジューリングとプロセス圧縮

当社は、機械工場における部品の稼働状態と形状を考慮し、最も効果的な方法でジョブを割り当てる特許取得済みのスケジューリングアルゴリズムを有しています。可能な限り全体の工程を最適化し、複合加工機で実行可能な複合加工を機械工場内で実施しました。これにより、非切削時間を60%以上削減しました。さらに、重要なプロジェクトの場合、最も効率的な方法で最短時間、つまり24時間以内にルーティングできます。

プロアクティブなサプライチェーン統合

これにより、主要材料サプライヤーの設備状況を活用することで、上流工程の可視性と管理能力が向上します。CNC加工のスケジュールと稼働状況を把握することで、ジャストインタイムの材料調達も可能になります。これにより、現場に保管されている原材料を活用してサプライチェーンを構築できるため、サプライチェーンの影響を受けずに済み、サプライチェーンの問題によって機械工場の生産が停止することを防止できます。

リードタイムとレジリエンスの課題は、相互接続された設備のエンジニアリングクラスター、スマートな動的スケジューリング、そしてサプライチェーンにおける積極的な対応によって解決できます。これは、 CNC旋盤やフライス加工機のようなスマートマシンを実現するだけでなく、競争の激しい高付加価値活動において、時間的な面で技術的な確実性を実現する方法を示しています。

図4: LS Manufacturingによる生産に適したCNC加工プロセスの選択

LS Manufacturing Aerospace Division:エンジンマウント加工ソリューションの最適化

この事例では、LS Manufacturingの経験が、航空宇宙産業におけるチタン製エンジンブラケットの加工における主要なボトルネックをどのように解決したかを解説します。従来のフライス加工では維持できないコストとリードタイムに直面していた当社は、高度なCNC加工と統合型旋盤加工の革新的プロセスを導入し、画期的な効率と精度を実現しました。

クライアントの課題

お客様が抱えていた問題は、Ti-6Al-4V材、特にエンジンマウントブラケットの加工にありました。CNCフライス加工では、製品の部品1つを作成するのに4時間を要していました。これにより製品の製造時間が増加し、コスト要因が40%増加しました。これは、手元の委託品のロールアウト成功の可能性に影響を与えていました。この製品は、重要なパイロット径が50mm±0.01mm 、面の正確な位置決めが±0.02mmと、精密な加工が求められていました。

LS製造ソリューション

RAP(クイック・アナリシス・レプリケーション)と呼ばれる独自の手法を用いることで、パイロット径(フィーチャー)がワークの回転特性に関係していることを即座に理解しました。そのため、この工程は旋盤の高速CNC旋盤で最適に実行できます。この結果、ターンミルセンターですべての径を1回のチャッキング操作で旋削するという工程を再設計することができました。さらに、 5軸加工機で複雑な加工を、同じチャッキング位置で実行できる工程を設計しました。これにより、段取り替えが大幅に削減されました。

結果と価値

サイクルタイムは70%短縮され、部品1個あたり1.2時間という新たな水準が達成されました。もちろん、コスト面でも効率化が進み、総コストは35%削減されました。しかし、さらに重要なのは、特に取り付け面の位置精度が0.008mmまで向上したことです。そしてもちろん、 120万人民元のコスト削減により、顧客の生産を加速させることができました。

繰り返しになりますが、当社の技術力・ノウハウは、複合化を促進するために、基本部品を細分化することで実証される可能性があります。旋盤加工とフライス加工の相乗効果によって、航空宇宙グレードのCNC加工材料における加工速度の向上、コスト削減、そして部品公差の拡大が実現できる可能性があります。

航空宇宙加工におけるターンミルソリューションの威力をご確認ください。

機器の選択と正確な機械加工見積りに関する専門家のアドバイスを得るにはどうすればよいでしょうか?

既に述べたように、適切なプロジェクト結果を得てプロジェクトの成功を語るには、科学的なCNC加工見積りを取得することが不可欠です。既に述べたように、この文書では、お客様の部品仕様から最適なCNC加工プランを取得し、コストに関して明確かつ確実な予測を得る方法について明らかにすることを目指しました。

基礎の明確化のための構造化データの取り込み

- 提出ポータル: 提出ポータルを通じて包括的なパッケージの提出についてクライアントを支援します。

- 必要な入力:これには、3D モデル (ステップ/IGES)、材料仕様、重要な GD および T コールアウト、バッチ ボリュームが含まれます。

- 問題解決: CNC 加工開発を含む、今後のすべての作業の基礎となる推測作業が不要になります。

技術分析とプロセスシミュレーション

- 二重分析法: 当社のエンジニア チームは、提出されたデータに対して2 段階の分析を実行します。

- 機能ベースの戦略: まず部品を分解して、それぞれの機能を最適なプロセスにマッピングします。たとえば、 CNC 旋盤と CNC ミルなどです。

- 仮想シミュレーション:仮想環境でセットアップとツールパスをデジタル的にシミュレートして、サイクルタイムの動作や旋盤とフライス盤の互換性を検証し、実際に問題が発生する前に対処します。

カスタマイズされたソリューション階層と透明な見積り

- 階層化提案:明確な費用対効果の内訳とともに、標準から最適化まで階層化された推奨を行います。

- 明確な根拠: すべての提案には機器選択ロジックが含まれており、推奨される機械工場のアプローチを正当化します。

- 最終成果物: 2 時間以内に、固定の明細項目見積と文書化された加工計画が出力され、情報に基づいた迅速な意思決定が可能になります。

お客様のデータにゲート分析を適用することで、最適な機械加工アプローチを導き出し、科学的なアドバイスを提供できます。これは見積もりではなく、シミュレーション技術を用いて実現する固定価格プランです。これは、当社の強みを示すものです。

将来の加工技術のトレンドと機器選定への影響

驚異的なスピードで進化を遂げ、高度に洗練されたCNC加工技術が次々と登場する中、機器選定においては新たな戦略が求められています。LS Manufacturingが提供するソリューションは、まさにこの課題に的確に対処します。LS Manufacturingは、マシニングセンターにおける精度、インテリジェンス、そしてシステムソリューションの融合を成功させるために必要な専門知識を有しています。

モノリシックコンポーネントの多軸同期の習得

複雑なCNC加工において、精度はミクロン単位に抑えなければならないという複雑な事実があります。また、加工プロセスにおけるもう一つの複雑な事実として、機械が複数方向に動く場合、ミクロン単位の精度を考慮する必要があります。前述のように、この問題は当社独自のサーボチューニングモデルによって回避されます。さらに考慮すべき点は、タービンケーシングの切削加工のような工具負荷です。この特性を考慮し、旋盤・フライス盤中心に関連する機械の振動を排除する必要があります。

無人生産のための適応型インテリジェンスの実装

無人加工を設計するためには、まず自律性、つまり前述の通り、一定の品質問題を含む問いへの答えを開発する必要があります。例えば、フライス盤の1台に損傷の兆候が見られた場合、その問いへの答えには前述の問題への解決策が含まれており、これがスマート生産ラインを定義することになります。

デジタルツインによるシームレスなプロセス統合のエンジニアリング

旋盤とフライス盤の独立した作業はボトルネックとなる可能性があります。そこで、私たちは機械セル全体の仮想ツインを用いたデジタル統合スレッドを提供することで解決策を提供します。これにより、実際の導入前に作業プロセスのシミュレーションと最適化が可能になり、 CNCフライス盤のマルチタスク操作に伴う統合の問題や衝突の可能性を排除できます。

モジュラープラットフォーム設計によるアジャイルな再構成の実現

昨今の最大の課題の一つは、製品の急速な切り替えです。当社のプラットフォームは、標準化されたインターフェースとオープン制御アーキテクチャを採用しています。これにより、お客様はCNC加工セルを、モジュラーユニットを交換するだけで、わずか数時間で主要な旋盤ステーションからミルターンシステムへと移行できるなど、生産の俊敏性ニーズに直接対応できます。

このプレゼンテーションでは、アルゴリズム制御からシステム統合に至るまで、難解なエンジニアリング課題を解決するためのコースをご紹介します。トレンドを捉え、信頼性の高い運用可能なソリューションへと進化させる、実行可能な技術ソリューションの奥深さ、それが私たちの競争優位性です。複雑な製造制約にも対応できるソリューションを提供できるのは、私たちだけです。

よくある質問

1. 単純なシャフト部品の場合、旋盤とフライス盤のどちらを使用する方が経済的ですか?

長さ対直径の比が2を超えるシャフト部品には、旋盤の使用をお勧めします。旋盤はフライス盤よりも40%高い効率を実現します。LS Manufacturingでは、旋削加工において±0.005mmの精度を実現しています。

2. 部品に旋削とフライス加工の組み合わせが必要かどうかを判断するにはどうすればよいでしょうか?

部品に回転要素と複雑な表面構成が組み合わされている場合、たった 1 回のセットアップで0.015 mm の精度を実現でき、効率が60%向上します。

3. 複雑な部品の小ロット生産に最もコスト効率の高い装置はどれですか?

複雑な部品を50個未満のバッチで加工する場合は、旋盤用の専用工具への投資を避けるため、フライス盤を選択する必要があります。LS Manufacturingは、費用対効果の高いフライス加工作業の実現を支援します。

4. 設備の選択は加工精度にどの程度影響しますか?

科学的選択により、旋盤の真円度は最大0.003mm、フライス盤の位置精度は最大0.01mmまで、 50%向上します。精度レベルは部品の特性によって異なります。

5. 難加工材料に適した装置はどれですか?

LS Manufacturingは、専門的な工具と工程データベースを保有しています。焼入れ鋼など、フライス加工が難しい複合材料の場合は、フライス加工機の使用をお勧めします。

6. 個人に合わせた機器選択のアドバイスを受けるにはどうすればいいですか?

部品の図面と要件をお送りいただければ、弊社の LS Manufacturing エンジニアが科学的な選択分析を実施し、 2 時間以内に正確な見積りをご提供いたします。

7. 緊急の注文に対して最速の機器ソリューションを選択するにはどうすればよいですか?

部品の特性に応じて標準材質をお選びください。LS Manufacturingは、緊急のご注文にも24時間以内の配送をご提供いたします。

8. 大規模生産におけるコストを削減するために設備の選択を最適化するにはどうすればよいでしょうか?

500個を超えるバッチサイズを専門的に選定することで、単価を25~35%削減できます。LS Manufacturingは、大規模生産を最適化するソリューションを提供しています。

まとめ

部品の特性、ロットサイズ、ワークピースの精度要件を考慮した科学的な機器選定を行うことで、品質、効率、そして工作機械コストの最適なバランスを実現できます。LS Manufacturingは、高度な科学的システムと豊富なプロジェクトマネジメント経験を活かし、お客様に最適なソリューションを提供します。

科学的な機械設備の選定に関するアドバイスや、加工会社からの正確な見積もりをご希望の場合は、 LS Manufacturingまでお気軽にお問い合わせください。今すぐ図面をアップロードして、専門家による分析と最適化のアドバイスを直接ご提供いたします。さらに複雑な加工要件でより詳細なご相談が必要な場合は、お客様のご都合の良い時間に、経験豊富なエキスパートとの個別相談を承ります。今すぐこちらをクリックして図面をアップロードし、専任の加工アドバイスをお受けください。

プロジェクトに適した旋盤とフライス加工の CNC サービスを選択するための専門家ガイドを入手しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。