La selezione del processo di fusione è una fase fondamentale nel processo di fabbricazione dei prodotti, con un'influenza diretta sulle prestazioni finali e sui costi di produzione. Diversi percorsi di processo definiscono le caratteristiche qualitative significative dei componenti metallici, tra cui densità interna, proprietà meccaniche e precisione dimensionale , che hanno effetti importanti sull'affidabilità, la durata e la competitività del prodotto sul mercato. Inoltre, il piano di processo è un fattore chiave per il consumo di materiali, il consumo energetico, la finitura dello stampo e le successive sovrametalli di lavorazione, ed è uno dei principali strumenti per il controllo dei costi complessivi. Di conseguenza, un'attenta analisi e selezione del processo in fase di progettazione e produzione sono essenziali per l'ottimizzazione tecnica ed economica e rivestono un'importanza strategica per la redditività complessiva di un'azienda. Di seguito, analizzeremo due dei principali processi di fusione : la fusione a cera persa e la fusione in sabbia , per arricchire la vostra comprensione.

Confronto rapido delle dimensioni dell'anima mediante fusione a cera persa e fusione in sabbia

| Dimensioni di confronto | Fusione a cera persa | Fusione in sabbia |

| Precisione e qualità | Estremamente alto • Precisione dimensionale (CT7-9) • Finitura superficiale (Ra 1,6-6,3μm) • Quasi nessuna corrente d'aria | Relativamente basso • Ampie tolleranze dimensionali (CT10-13) • Rugosità superficiale (Ra 12,5-50μm) • Bozza richiesta |

| Caratteristiche dei costi | Elevato costo unitario, bassi costi successivi • Costi elevati di produzione di stampi/gusci • Adatto alla produzione su larga scala per distribuire i costi • Bassi margini di lavorazione successivi, con conseguente risparmio | Basso costo unitario, elevati costi successivi • Costi di produzione degli stampi molto bassi • Adatto per la produzione su piccola scala di pezzi singoli • Elevati margini di pulizia e lavorazione successivi, con conseguenti costi elevati |

| Applicazioni | Parti complesse e di precisione di piccole e medie dimensioni • Materiali: acciaio legato, acciaio inossidabile, ecc. • Caratteristiche: cavità complesse, pareti sottili, motivi fini • Applicazioni: rotori di turbine, dispositivi medici, pale aerospaziali | Parti di grandi e medie dimensioni con strutture semplici • Materiali: alluminio fuso, ghisa e quasi tutti gli altri metalli • Caratteristiche: telai, basi e involucri di grandi dimensioni • Applicazioni: Basi di macchine utensili, corpi valvola e pompa, blocchi motore |

| Decisione chiave | Per parti snelle e complesse si consiglia la fusione a cera persa, mentre per parti di grandi dimensioni e a basso costo si consiglia la fusione in sabbia. | |

Perché fidarsi di questa guida? Esperienza pratica degli esperti LS

In LS, comprendiamo le frustrazioni quotidiane legate alla traduzione di un design innovativo in componenti affidabili e di precisione. La nostra competenza risiede nell'esperienza pratica. Il team di ingegneri LS vanta anni di esperienza pratica e casi di successo nel campo della microfusione di precisione . Immaginate, ad esempio, un corpo valvola idraulico ad alta pressione per uno specifico motore aeronautico. Questo modulo presenta un modello estremamente complesso e richiede circuiti dell'olio interni ad alta precisione. I metodi di fusione tradizionali offrono rese scadenti e alti livelli di variazione delle prestazioni. Gli esperti LS utilizzano un modulo proprietario di solidificazione direzionale e di controllo per gestire da vicino l'intero processo di microfusione. Ciò non solo consente lo sviluppo di cavità complesse in un'unica fase, ma aumenta anche significativamente la densità della microstruttura e l'uniformità compositiva, garantendo che le prestazioni del prodotto soddisfino esattamente le rigorose specifiche aeronautiche.

Scegliere LS significa molto più di una semplice tecnica di fusione: offre un approccio completo, collaudato e affidabile, definito dai leader di mercato. Il nostro innato approccio di "riscatto del processo" ci consente di trasformare forme apparentemente impossibili in prodotti funzionali con prestazioni eccellenti e costi contenuti, aumentando efficacemente la competitività di base intrinseca ed eliminando i rischi di progetto. Tutta questa profonda esperienza costituisce la solida base di questo manuale.

Cos'è la fusione a cera persa? Perché è considerata la "regina della fusione di precisione"?

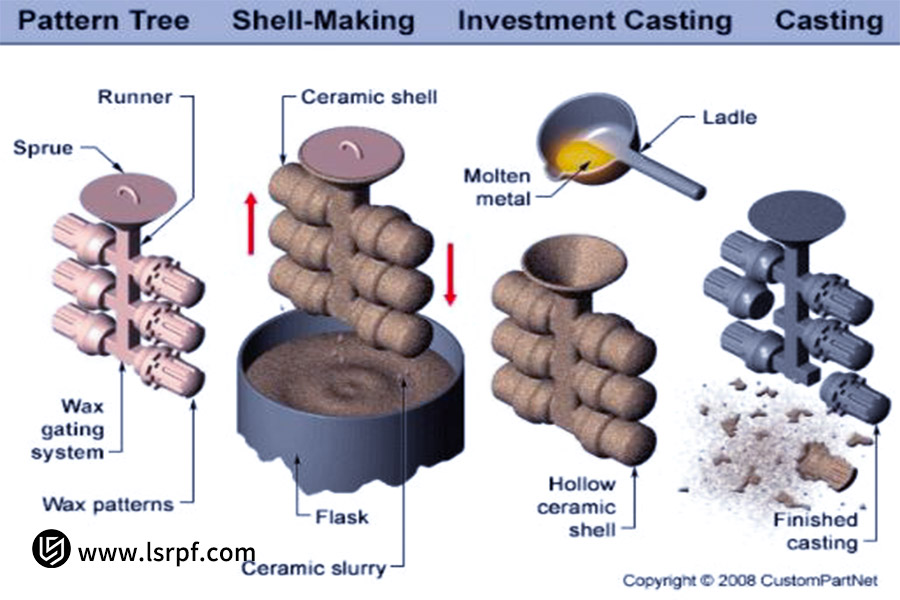

La fusione a cera persa, nota anche come microfusione , è un processo che crea fusioni di precisione realizzando un modello in cera monouso, applicando strati refrattari per formare il guscio, quindi bruciando il modello in cera persa e fondendo il metallo fuso. È considerata " la regina della fusione di precisione " perché è ineguagliabile in termini di capacità di stampaggio e prestazioni complessive.

I principali punti di forza di questo processo sono tutti concentrati in tre aree:

- Presenta una precisione dimensionale decisamente migliore e un'eccellente finitura superficiale , consentendo la produzione di parti dalla forma quasi perfetta con una notevole riduzione della quantità di lavorazioni secondarie.

- La fusione a cera persa possiede una capacità senza pari nel gestire geometrie complesse , consentendo lo stampaggio integrale di componenti con cavità estremamente complesse, modelli complessi o pareti estremamente sottili, un'impresa molto difficile da realizzare con altri metodi.

- Presenta un'ampia compatibilità con i materiali e può essere utilizzato con quasi tutte le leghe , in particolare con eccellenti prestazioni nella fusione di acciaio inossidabile ad alte prestazioni, leghe ad alta temperatura e altre leghe speciali.

La microfusione si è affermata come un processo produttivo inevitabile per componenti di alta precisione e qualità, dalle pale delle turbine dell'industria aerospaziale alle articolazioni artificiali dell'industria medica , fino ai componenti complessi di apparecchiature di alta qualità. Combina armoniosamente design complesso, elevate prestazioni ed economicità, ed è quindi considerata la "Regina della microfusione".

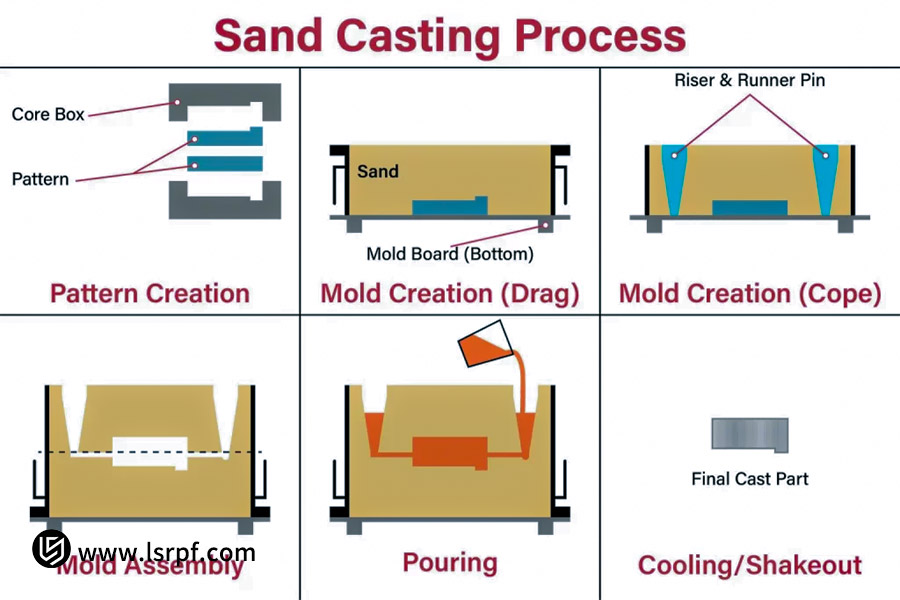

Come può la fusione in sabbia dominare il mercato dei componenti per impieghi gravosi a prezzi bassi?

La fusione in sabbia , con i suoi ineguagliabili vantaggi economici e l'eccellente flessibilità , è oggi la tecnica preferita per la produzione di componenti pesanti. La sua posizione di processo preferito per le unità in metallo pesante non è dovuta all'elevata precisione, ma alla sua combinazione di economicità e flessibilità, che soddisfano esattamente i requisiti di base del settore dei componenti pesanti.

Questa competitività di base si fonda su tre considerazioni:

- Innanzitutto, i costi degli stampi sono molto bassi . Gli stampi in legno o in resina sono economici e veloci da realizzare, quindi particolarmente adatti per produzioni singole o in piccoli lotti, evitando ingenti investimenti iniziali.

- In secondo luogo, la tecnica offre un'eccellente flessibilità. Gli stampi in sabbia sono praticamente vincolati dalle dimensioni del pezzo, dal peso o dalla complessità della struttura, il che significa che qualsiasi cosa, dai basamenti di macchine utensili di diverse tonnellate agli enormi blocchi motore, può essere stampata integralmente.

- Infine, la fusione in sabbia può essere realizzata con un'enorme varietà di materiali , il che significa che è possibile produrre di tutto, dalla comune ghisa e acciaio ad altri metalli non ferrosi.

La fusione in sabbia è quindi un processo produttivo insostituibile e imprescindibile in settori attenti ai costi e orientati alla funzionalità, come le macchine utensili pesanti, le grandi apparecchiature elettriche e i macchinari da scavo. Offre la possibilità di fondere componenti metallici massicci al minor costo possibile. Questa impareggiabile convenienza è la spiegazione fondamentale del fatto che abbia travolto il mercato dei componenti pesanti.

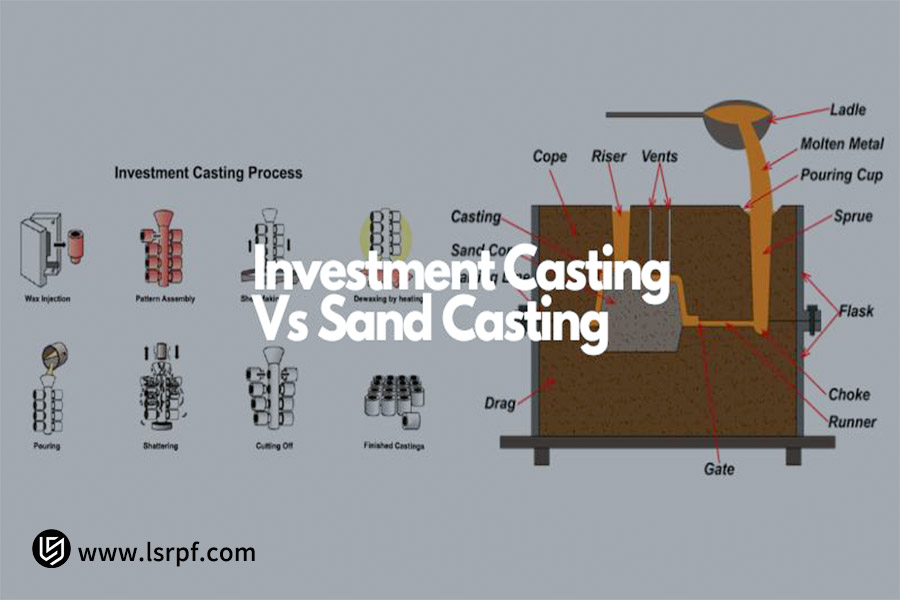

Un compromesso critico: un confronto tra la fusione a cera persa e la fusione in sabbia attraverso cinque dimensioni essenziali

Nelle scelte critiche di progettazione e produzione di prodotti, la scelta del processo di fusione è spesso un compromesso tra efficienza, economicità e prestazioni. Come processi consolidati, la fusione a cera persa e la fusione in sabbia rappresentano due paradigmi tecnologici distinti, ciascuno dei quali privilegia precisione e parsimonia. Comprendere le loro differenze intrinseche non è la chiave per vincere, ma semplicemente adattarli alle specifiche dei progetti. Le seguenti cinque differenze chiave mirano a illustrare un processo decisionale chiaro e ad aiutarvi a raggiungere la soluzione ottimale per questa decisione critica.

| Dimensioni di confronto | Fusione a cera persa | Fusione in sabbia | La chiave per vincere |

| Precisione e qualità della superficie | • Precisione dimensionale estremamente elevata (grado CT 7-9) • Superficie liscia (Ra 1,6-6,3μm) • Bozza prossima allo zero, contorni definiti | • Ampie tolleranze dimensionali (grado CT 10-13) • Finitura grossolana (Ra 12,5-50μm) • È richiesta una bozza, con sbavatura sulla linea di separazione. | La fusione a cera persa utilizza stampi in ceramica usa e getta e non presenta una superficie di separazione, per questo è definita il " Re della fusione di precisione". |

| Struttura dei costi | Elevato costo unitario, bassi costi successivi • Elevato costo dello stampo: progettazione e produzione complesse di estrusioni metalliche • Basso costo unitario: ideale per la produzione di massa per distribuire i costi • Basso costo successivo: piccole tolleranze di lavorazione, minimizzando i costi di lavorazione | Basso costo unitario, elevati costi successivi • Costo dello stampo estremamente basso: stampi in legno/resina economici e facili da produrre • Costo unitario elevato: ideale per la produzione di singoli articoli/piccoli lotti • Elevati costi successivi: pulizia, lucidatura e lavorazioni meccaniche impegnative. | La fusione in sabbia offre vantaggi ineguagliabili in termini di costi e velocità nella produzione di piccoli lotti e prototipi . |

| Complessità del design | Vincere • Può fondere parti molto complesse • Ideale per la fusione di cavità complesse, pareti sottili (fino a 0,5 mm) e dettagli fini • Facilita la fusione integrale, riducendo le parti di assemblaggio | • Le strutture non devono essere troppo complesse • Limitato dalle superfici di separazione e dagli angoli di sformo • Difficile realizzare cavità complesse e caratteristiche estremamente piccole. | La fusione a cera persa offre ai progettisti una capacità di modellazione libera pressoché illimitata. |

| Adattabilità del materiale | Ampio • Adatto a quasi tutte le leghe, in particolare leghe resistenti alle alte temperature, acciaio inossidabile e acciai speciali. | Molto ampio • Adatto alla fusione di quasi tutti i metalli, i più comuni sono ghisa, alluminio fuso e leghe di rame. Lega. | Entrambi possiedono un'ampia versatilità di materiali, ma i risultati economici sono diversi a seconda dell'andamento del costo dei materiali. |

| Ciclo produttivo ed efficienza | Tempo di ciclo lungo, ideale per la produzione di massa • Lunghi processi di fabbricazione di stampi, fabbricazione di gusci, deceratura e cottura • Tempi di preparazione iniziali lunghi ma altamente efficaci all'avvio della produzione di massa • Basso tasso di produzione, non adatto a lavori di crisi. | Tempo di ciclo breve, adatto per una risposta rapida • Realizzazione rapida di stampi (poche ore/giorno) • Cicli rapidi di stampaggio e colata • Ideale per prove rapide e consegne in tempi brevi. | La fusione in sabbia è più flessibile in termini di velocità di consegna e di reattività alle modifiche di progettazione. |

- In breve, la differenza tra fusione a cera persa e fusione in sabbia è fondamentalmente una scelta tra le due filosofie del "miglioramento costante" e dell'"efficienza economica".

- Il primo, con la sua precisione ineguagliabile e la sua complessa formatura, è la prima scelta per i componenti di precisione di fascia alta;

- quest'ultimo, con la sua impareggiabile flessibilità di costi e lo stampaggio ad alta resistenza, domina il mercato dei prodotti per impieghi gravosi.

- Infine, la scelta dovrebbe vertere sulle priorità del prodotto: puntare al massimo delle prestazioni e della complessità, oppure conciliare gli aspetti economici e i ritmi della produzione di massa. Questo contrasto offre una solida base per la decisione strategica.

Quanto possono essere complessi i progetti di fusione a cera persa?

La fusione a cera persa, il "Re della fusione di precisione", ha una competenza chiave competitiva nella capacità di trasformare in realtà i concetti più audaci dei progettisti. Può superare quasi tutti i limiti geometrici imposti dai processi di produzione tradizionali, godendo così della completa libertà di soddisfare i requisiti finali di funzionalità, leggerezza e integrazione del prodotto.

Questa capacità di dare vita a progetti complessi si articola principalmente in tre modi:

- Rende possibile lo stampaggio in un'unica operazione di componenti con cavità interne estremamente dettagliate, passaggi curvi e recessi nascosti , come i complessi condotti di raffreddamento delle pale delle turbine dei motori, componenti che non possono essere prodotti o sono difficili da produrre con altri mezzi.

- Presenta un'eccellente capacità di fusione a pareti sottili, consentendo di fondere strutture leggere con spessori di parete fino a circa 0,5 mm, risparmiando notevolmente il peso del componente senza sacrificarne la resistenza. In terzo luogo, consente la massima integrazione funzionale.

- Grazie a una progettazione avanzata, parti complesse che altrimenti dovrebbero essere composte da molte parti separate vengono combinate in un unico pezzo fuso rigido e integrale, eliminando completamente la perdita di resistenza e gli errori di assemblaggio associati ai giunti.

Questo è il motivo per cui i prodotti che incorporano i livelli più sofisticati di competenza nel design industriale, dalle pale delle turbine aeronautiche con complessi sistemi di raffreddamento ai dispositivi ortopedici porosi in medicina che riproducono esattamente lo scheletro umano, si affidano tutti alla tecnologia di microfusione. Non si tratta solo di un processo di stampaggio; è un facilitatore di innovazione rivoluzionaria, che svincola completamente la sofisticatezza del design dai confini della produzione.

Caso di studio LS: il percorso di riscatto del processo per i corpi valvola idraulici per l'aviazione

I corpi valvola idraulici del settore aerospaziale sono il "fulcro" della gestione dei movimenti critici e la loro qualità è direttamente correlata alla sicurezza del volo e alle prestazioni del sistema.

Sfide incontrate

Un'azienda di hardware aeronautico ha dovuto produrre un corpo valvola idraulico completamente nuovo ed estremamente complesso. Il corpo valvola contiene una complessa rete di canali di flusso irregolari e intersecanti per garantire un controllo idraulico preciso. I tradizionali processi di fusione in sabbia o a macchina non solo richiedono elevati costi di stampaggio e tempi di consegna lunghi, ma creano anche numerosi fori di processo e canali di flusso rettilinei, con il risultato di componenti massicci e ingombranti. Inoltre, soffrono anche di significative perdite di pressione interne del fluido e di un consumo energetico esorbitante. Inoltre, i costosi materiali di qualità aerospaziale vengono sprecati nella produzione sottrattiva standard, con un ulteriore aumento dei costi complessivi.

Soluzioni tradizionali

Sacrificare la progettazione, tagliando gli angoli nella disposizione del canale di flusso e applicando una produzione segmentata seguita dall'assemblaggio a scapito delle prestazioni e dell'affidabilità del sistema; oppure investire tempo e capitale significativi nella creazione di stampi complessi con elevati livelli di scarto. Entrambi gli approcci faticano a soddisfare contemporaneamente le specifiche generali di prestazioni, peso, ciclo di consegna e costi, rappresentando una sfida significativa per i clienti.

La soluzione innovativa di LS

Dopo aver condotto un'analisi dettagliata delle criticità del cliente, il team tecnico ha sviluppato una nuova soluzione combinata di microfusione con produzione additiva (AM) . Questa soluzione non rappresenta una semplice sostituzione di processo, ma una completa riprogettazione e reingegnerizzazione del processo produttivo.

La creazione di valore di LS

Non si tratta solo di innovazione tecnologica; è un processo di creazione di valore in cui prestazioni e convenienza si fondono. Il suo valore risiede in:

- Facilitare la progettazione innovativa: eliminare i blocchi produttivi dei processi tradizionali, consentendo agli ingegneri di concentrarsi sulla realizzazione funzionale e liberando il potenziale illimitato della progettazione del prodotto.

- Semplificazione del processo produttivo: riduzione significativa dei cicli di creazione e consegna di nuovi prodotti (da settimane a mesi), consentendo ai clienti di cogliere le opportunità di mercato.

- Migliorare la competitività complessiva: consentire ai clienti di ottenere prestazioni all'avanguardia, controllando al contempo i costi di produzione complessivi, ottenendo così una leadership tecnologica sul mercato.

Con questa rivoluzione tecnologica nei corpi valvola idraulici per aeromobili, LS dimostra ancora una volta la sua competenza completa nei processi e la sua leadership nell'integrazione delle tecnologie più recenti, offrendo ai clienti una nuova finestra su una produzione ad alte prestazioni, efficiente e redditizia.

In che modo i servizi di microfusione online riducono i tempi di consegna del 50%?

Le aziende di microfusione online stanno sfruttando l'innovazione di processo e tecnologica per ridurre di oltre la metà i tempi di consegna tradizionali, che si aggirano su settimane . Non si tratta solo di un miglioramento dell'efficienza, ma di una revisione completa, dalla progettazione alla produzione. Il suo obiettivo principale è l'eliminazione delle restrizioni relative agli stampi, con un flusso di dati libero e il massimo controllo della produzione. La chiave per una riduzione così radicale è racchiusa in tre cambiamenti fondamentali:

Produzione senza schemi e stampaggio digitale

Nella fusione a cera persa tradizionale, la creazione e la progettazione dello stampo richiedono settimane. I fornitori di servizi online utilizzano generalmente macchine per la stampa 3D di livello industriale per stampare direttamente i modelli in cera. Ad esempio, LS Company ha importato una stampante 3D Systems ProJet MJP 2500IC, in grado di stampare direttamente modelli di fusione in cera al 100% senza stampo. Questo riduce le settimane necessarie per la preparazione del modello in cera a poche ore e consente l'integrazione diretta nei processi di fusione standard.

Collaborazione e convergenza digitale

Le piattaforme online integrano efficacemente sistemi come CAD (progettazione assistita da computer), CAE (ingegneria assistita da computer) e MES (sistemi di esecuzione della produzione) attraverso la creazione di una piattaforma digitale integrata. L'integrazione riduce al minimo i silos di dati, consentendo un flusso fluido dall'ordine all'istruzione di processo e al monitoraggio dei dati, riducendo tempi ed errori causati da duplicazione e incoerenza dei dati.

Gestione intelligente della produzione e monitoraggio in tempo reale

Il sistema MES integrato garantisce una gestione avanzata del processo produttivo. Il sistema supporta sia la programmazione diretta che quella inversa per ottimizzare la programmazione della produzione. Inoltre, il monitoraggio in tempo reale dei parametri delle apparecchiature (temperatura, pressione e tempo) nei principali processi di produzione dei gusci, deceratura e fusione consente la segnalazione di guasti e una risposta rapida, garantendo un coordinamento efficace di tutti i collegamenti e riducendo i tempi di attesa e di fermo.

In sintesi, i servizi di microfusione abilitati da Internet riducono significativamente i tempi di consegna eliminando la necessità di realizzare stampi, collegando e ottimizzando la supply chain digitale e garantendo un controllo intelligente della produzione. Aumentano anche la flessibilità e la controllabilità della produzione. Questo li rende i più adatti alle esigenze di produzione in piccole serie e a iterazione rapida, consentendo ai clienti di beneficiare di una maggiore reattività e competitività sul mercato.

Analisi della struttura dei prezzi di produzione di microfusione personalizzata

Il costo della microfusione riflette la complessità del processo e i molteplici fattori di costo. Conoscere le principali componenti di un preventivo è estremamente importante. La tabella seguente descrive in dettaglio le componenti di costo più significative.

| Categoria di costo | Contenuto principale | Fattori chiave influenzanti |

| Costi dei materiali | Metallo, cera, materiale refrattario a conchiglia (ad esempio, sabbia di zircone costosa) | Peso del pezzo, qualità del materiale, numero di strati di guscio nello stampo |

| Costi di processo | Resa del processo (peso di fusione/peso totale di colata), consumo energetico, ore di lavoro | Complessità strutturale delle parti, resa produttiva, durata del processo |

| Costi di post-elaborazione | Taglio, molatura, pulizia con sabbia, trattamento termico, test speciali (ad esempio, raggi X) | Complessità della cavità, requisiti di finitura superficiale, standard di controllo qualità |

| Ammortamento amministrativo | Commissioni di gestione, tasse, profitti, allocazione delle perdite di scarto | Dimensioni del lotto dell'ordine, efficienza operativa della fabbrica |

In breve, un preventivo personalizzato per microfusione è un'espressione integrata di costi di processo, materiali, gestione e rischio. Tra questi fattori, la resa del processo in funzione della progettazione del componente occupa il centro del controllo dei costi, e la dimensione del lotto dell'ordine è il punto di leva ottimale per influenzare il prezzo unitario. Pertanto, il controllo ottimale dei costi nasce dalla progettazione simultanea con i fornitori, piuttosto che dalla negoziazione dei prezzi.

Processo decisionale in 3 fasi: quale processo dovresti utilizzare per il tuo progetto?

La scelta corretta tra fusione a cera persa o fusione in sabbia è essenziale per ottimizzare le prestazioni del prodotto e minimizzare i costi . Non procrastinare quando ti trovi di fronte a questa decisione; piuttosto, applica questo processo in tre fasi per individuare il percorso migliore per il tuo progetto.

Fase 1: valutare le caratteristiche delle parti e i requisiti di qualità

I fattori principali sono la complessità del componente, la precisione e i requisiti di finitura superficiale. Se il componente contiene cavità complesse, pareti sottili (inferiori a 3 mm) o richiede una finitura superficiale fine (Ra < 6,3 μm), la microfusione è la scelta più ovvia. Se, tuttavia, la struttura è semplice e le tolleranze sono ampie, la fusione in sabbia è più economica.

Fase 2: Considerare la scala di produzione e l'economia

La dimensione del lotto è il fattore più importante che determina i costi. La fusione in sabbia ha un costo dello stampo estremamente basso ed è quindi ideale per prototipi monoblocco, in piccole quantità, o per la produzione in serie. La fusione a cera persa richiede un investimento iniziale elevato per lo stampo, ma il costo di ogni pezzo è in realtà ripartito su più unità, il che offre un ottimo rapporto qualità-prezzo.

Fase 3: Pesare il materiale e il ciclo di consegna

Infine, verificate la compatibilità dei materiali (entrambi sono sicuri per la maggior parte delle leghe) e i tempi di spedizione. Il ciclo di fusione in sabbia è breve e può soddisfare rapidamente un'esigenza urgente; il ciclo di fusione a cera persa è lungo, ma offre una soluzione indispensabile per componenti complessi e precisi.

In breve, la chiave per decidere è abbinare esattamente il triangolo "complessità, volume e costo". Tenendo presente la regola di scegliere stampi a cera persa per complessità, piccole dimensioni, produzione complessa e volumi elevati, e stampi in sabbia per grandi dimensioni, produzione semplice, produzione rapida e costi contenuti, farete la scelta più tecnologicamente avanzata.

Domande frequenti

1. Quali sono le principali differenze tra fusione a cera persa e fusione in sabbia?

Le principali differenze tra microfusione e fusione in sabbia sono la precisione, il costo e l'utilizzo. La microfusione è estremamente precisa e fluida ed è quindi adatta a pezzi complessi e di piccole dimensioni, ma è anche estremamente costosa. La fusione in sabbia è economica e adatta a pezzi di grandi dimensioni, ma è anche estremamente imprecisa e ruvida. Pertanto, ogni volta che si sceglie un processo, è necessario considerare i requisiti specifici del prodotto.

2. In quali condizioni la fusione a cera persa dovrebbe sostituire la fusione in sabbia?

Utilizzate la fusione a cera persa se avete bisogno di elevata precisione, finitura superficiale o lavori dettagliati, come quelli in ambito medico o artistico . Utilizzate la fusione in sabbia se avete bisogno di pezzi economici o di grandi dimensioni. Per pezzi di precisione, utilizzate la fusione a cera persa; per pezzi di grandi dimensioni, utilizzate la fusione in sabbia.

3. La fusione a cera persa è significativamente più costosa della fusione in sabbia?

Sì, la microfusione è generalmente molto più costosa della fusione in sabbia. Questo perché la microfusione è complessa e richiede stampi costosi , quindi è adatta per pezzi ad alta precisione. La fusione in sabbia richiede costi inferiori ma una minore precisione e quindi presenta una differenza di costo di diverse volte. Se non siete sicuri della scelta, contattateci presso LS, dove possiamo fornirvi un servizio gratuito di progettazione e selezione del prodotto.

4. La fusione in sabbia può essere utilizzata per produrre parti di precisione in acciaio inossidabile?

La fusione in sabbia può essere utilizzata per produrre componenti in acciaio inossidabile, ma la sua precisione è bassa e la rugosità superficiale è elevata. È ideale per componenti di grandi dimensioni o non di precisione. Per componenti di precisione, la fusione a cera persa è più adatta e può mantenere un elevato livello di dettaglio. Se il vostro prodotto in acciaio inossidabile non richiede elevata precisione, la fusione in sabbia può ridurre i costi. In caso contrario, consigliamo la fusione a cera persa.

Riepilogo

La fusione in sabbia e la fusione a cera persa non sono questioni di superiorità o inferiorità, ma percorsi tecnologici intrapresi per diversi progetti di prodotto. Con una precisione ineguagliabile, una modellabilità complessa e una finitura superficiale liscia , la fusione a cera persa è diventata la prima scelta per componenti strutturali complessi e di elevata precisione. La fusione in sabbia, con i suoi costi di stampo estremamente bassi, la flessibilità dimensionale senza pari e l'economicità, domina saldamente i componenti strutturali semplici di grandi e medie dimensioni e la produzione di prova in piccoli lotti. Il successo del vostro progetto dipende dalla perfetta integrazione di questi due processi.

Se ancora non siete convinti della scelta del processo, LS Group può assistervi con la sua vasta esperienza. Non solo forniamo un'analisi gratuita della selezione del processo, ma il nostro team di ingegneri esperti esaminerà i vostri disegni, valuterà le vostre esigenze e vi consiglierà la soluzione tecnica ideale per garantire il successo del vostro progetto. Inoltre, per supportare cicli di sviluppo complessi, possiamo migliorare l'elaborazione, condensando significativamente i processi di produzione e consentendovi di conquistare rapidamente quote di mercato. Contattate LS per trasformare le vostre idee in realtà.

Carica subito i tuoi disegni di progettazione e ricevi subito un preventivo per la fusione a cera persa (prezzo della fusione a cera persa); lascia che LS sia il tuo solido supporto nel perseguimento della massima precisione nella fusione a cera persa!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com