غالباً ما تواجه خدمات الخراطة باستخدام الحاسوب تحدياً بالغ الأهمية في اختيار فولاذ الأدوات. فالاختلافات المتاحة بين أنواع الفولاذ المختلفة، إلى جانب مستويات صلابتها ومتانتها وقوتها، قد تؤثر بشكل كبير على كفاءة عملية الخراطة. وقد يؤدي سوء الاختيار إلى زيادة تكاليف الإنتاج بنسبة لا تقل عن 30%.

تكمن المشكلة في أسلوب الاختيار التقليدي، الذي يعتمد على المسافة المقطوعة وتوصيات الموردين أو الحسابات الجبرية. لا تتوفر بيانات كافية حول الأداء وشروط القطع المثلى لمواءمة الخصائص مع استخدام محدد. لذا، تبرز الحاجة إلى اعتماد أسلوب علمي أكثر، قائم على البيانات لتحقيق الأداء الأمثل.

دليل مرجعي سريع لخدمات الخراطة باستخدام الحاسوب

| قسم | المحتوى الرئيسي |

| مقدمة | تحديات اختيار فولاذ الأدوات؛ زيادة في التكلفة بنسبة 30% أو أكثر نتيجة للاختيارات السيئة؛ التأثير على الكفاءة والجودة. |

| الخصائص الأساسية | الصلابة، ومقاومة التآكل، والمتانة، وقابلية التشغيل الآلي؛ تنازلات الأداء. |

| اختيار المواد | معايير قائمة على التطبيق؛ تحسين معايير القطع؛ موازنة التكلفة والأداء. |

| معايير التشغيل الآلي | تشمل معايير التشغيل سرعة دوران المغزل، ومعدل القطع، وعمق القطع، وأشكال أدوات القطع، واختيار عوامل القطع، أو اختيار سوائل القطع، أو تشطيب السطح . |

| مراقبة الجودة | التفاوتات الأبعاد وسلامة السطح، وعمليات وإجراءات الفحص، والعيوب والأعطال. |

| تحليل التكاليف | تكلفة المواد مقابل تكلفة التشغيل الآلي؛ تحسين عمر الأدوات ؛ الكمية المثلى للإنتاج الأمثل وتأثيرها على التحكم في الإنتاج. |

| دراسات الحالة | أمثلة من الحياة الواقعية، والتبني الناجح، وحساب العائد على الاستثمار. |

| الاتجاهات المستقبلية | مواد عالية الأداء، وإنتاج ذكي، وتوائم رقمية، واستدامة. |

نحن نستخدم نظام اقتراح المواد في عمليات التشغيل الآلي، مما يساعدنا في التوصية بأفضل مزيج من مواد فولاذ الأدوات لعملائنا، ونتمكن من تقليل تكلفة الإنتاج لأكثر من 30٪ لعملائنا في الحل الأمثل الذي نقترحه عليهم.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

في مجال تصنيع منتجات الخراطة باستخدام الحاسوب (CNC) التنافسي للغاية، تُكتسب الثقة ولا تُنال بسهولة. ولكن على مدار أكثر من 15 عامًا على الأقل، في الواقع العملي وليس في عالم مثالي، يختبر العاملون في المصانع مهارات شركة LS Manufacturing يوميًا من خلال التعامل مع مواد صعبة، وأعمال تتطلب دقة عالية جدًا، وغير ذلك. كل ما سيُعرض في هذا الدليل قد تم إثباته في هذا المجال.

لا نملك فقط القدرة على معرفة المزيد عن نوع فولاذ الأدوات الذي قد تشير إليه، بل نملك أيضًا القدرة على إنجاز المهمة على هذه المادة ، ضمن الإطار الزمني المتاح في ورشة الإنتاج لضمان التشغيل الصحيح. خبرتنا لا تمنحك فرصة تعلم شيء جديد فحسب، بل تمنحك أيضًا مجموعة مهارات تم صقلها باستخدام نفس مبادئ الهندسة السليمة، التي تروج لها شركة 3D Systems ومدونة GrabCAD بحماس لإتقان الجانب النظري.

هذا نتاج الخبرة التي اكتسبناها من تصنيع عدد لا يحصى من المكونات الدقيقة، والآن، وبفضل هذه الخبرة، سننقلها إليكم أيضًا، وسنكتسب في الوقت نفسه المزيد من المعرفة حول تحسين فولاذ الأدوات ومعايير القطع في عملية ناجحة نتعلم فيها من أخطائنا! بهذه الخبرة، ستتمكنون من استخدام المعرفة اللازمة للتغلب على مشاكل الكفاءة وعمر الأدوات والجودة بسهولة من خلال معرفة كيفية اختيار فولاذ الأدوات الأمثل .

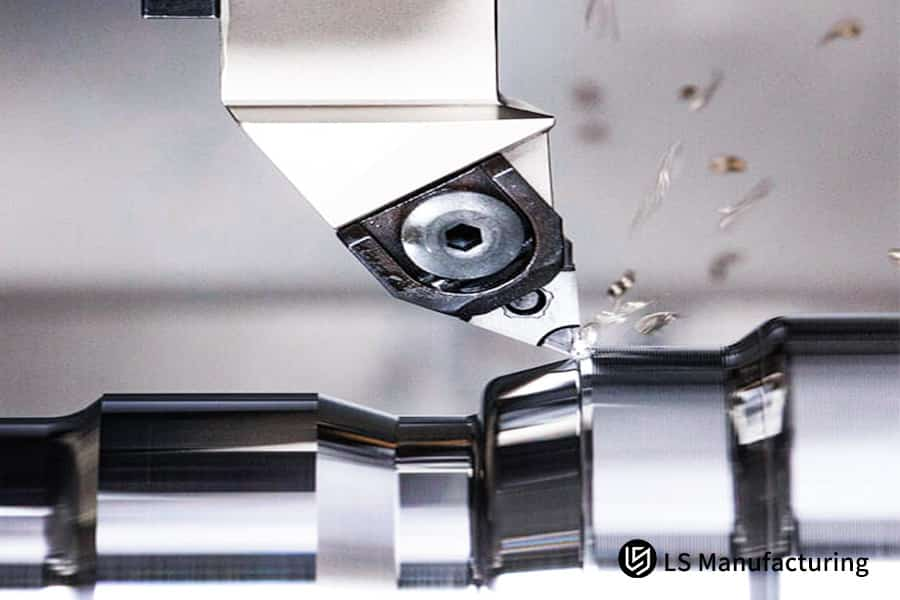

الشكل 1: تشغيل الفولاذ باستخدام خراطة CNC مع عمليات تبريد سائل من شركة LS Manufacturing

كيفية اختيار فولاذ الأدوات لعمليات الخراطة باستخدام الحاسوب بناءً على متطلبات التشغيل؟

تتطلب خدمات الخراطة باستخدام الحاسوب (CNC) منهجًا منظمًا عند اختيار فولاذ الأدوات . تكمن أهمية هذه المراجعة الأدبية في تناولها لسؤال جوهري يطرح نفسه عند محاولة تصنيف أنواع فولاذ الأدوات المختلفة لتناسب خدمات الآلات المتميزة. تتضمن العملية المقترحة بيانات حول مطابقة المواد .

تحليل صلابة المواد وقابلية التشغيل

يشمل اختبار مادة قطعة العمل اختبار خصائصها، والذي يُصنف بدوره إلى اختبار صلابة المادة، واختبار قوة الشد، واختبار التوصيل الحراري. بالنسبة لقطعة عمل ذات صلابة عالية، إذا كانت معايير الصلابة 45 HRC أو أعلى، فنقترح استخدام فولاذ عالي السرعة مُصنّع بتقنية تعدين المساحيق (PM-HSS). ولتحديد مادة قطعة العمل المناسبة، يجب إيجاد تطابق بين قطع العمل وأكثر من 50 نوعًا من فولاذ الأدوات. وذلك حسب ظروف القطع.

تقنية الطلاء لتحسين الأداء

تُعرف الطلاءات المتخصصة للغاية، مثل طلاءات الترسيب الفيزيائي للبخار (PVD) وطلاءات الترسيب الكيميائي للبخار (CVD) ، وغيرها، بمساهمتها الكبيرة في إطالة عمر الأدوات المستخدمة في التطبيقات عالية الأداء. وانطلاقًا من هذا، ولتلبية متطلبات الإنتاج الضخم، سيتم استخدام طلاء AlTiN على أدوات الكربيد. ويمكن التأكد من كفاءة هذه العمليات من خلال زيادة متوسط العمر الافتراضي بأكثر من 40% .

تحسين حجم الإنتاج والتكلفة

من المرجح أن تتأثر عملية اختيار المواد بحجم الدفعة. ففي مرحلة النماذج الأولية أو التصنيع على نطاق صغير، يُفضل استخدام الفولاذ عالي السرعة غير المطلي. أما في التصنيع على نطاق واسع، فيُفضل استخدام الكربيد ذي الشكل الهندسي الأمثل، وذلك لقدرته على إطالة عمر الأدوات من خلال زيادة متانتها، بالإضافة إلى تقليل فترات التوقف المرتبطة بتغيير خط الإنتاج.

متطلبات الدقة وتشطيب السطح

بناءً على هندسة أدوات القطع وخصائص مادة قطعة العمل، قد يتطلب الأمر مستوى عالٍ من الدقة في قيمة التفاوت المسموح به في عملية التشغيل أو تشطيبًا فائقًا. وبصفتنا شركةً تُعنى بالدقة في التشطيب، فإننا نستخدم حواف قطع مصنوعة من كربيدات دقيقة الحبيبات، بالإضافة إلى اتخاذ تدابير للحفاظ على دقة حواف القطع من خلال تبريدها الفعال.

يُقدّم الدليل الفني المُفصّل الذي نُقدّمه بعضًا من الإجراءات الصارمة التي نتبعها لضمان اختيارنا الأمثل لفولاذ أدوات القطع في خدمات الخراطة باستخدام الحاسوب (CNC) . وبفضل تقنيات مطابقة المواد الذكية التي نُطبّقها، نضمن توفير تجربة فريدة تجمع بين التكلفة والجودة العالية والدقة المتناهية. كما يُعدّ هذا الدليل الفني مرجعًا قيّمًا لمهندسينا المُختصّين بمنتجاتنا فيما يتعلّق بعمر أدوات القطع.

ما هي مؤشرات الأداء التي ينبغي إعطاؤها الأولوية عند اختيار فولاذ الأدوات علمياً؟

فيما يتعلق بالاختيار العلمي، تُعدّ عملية التوريث التي قد تؤثر على اختيار فولاذ الأدوات عملية بالغة الأهمية في إنتاج الأدوات بكفاءة وفعالية. هذه الوثيقة عبارة عن تقرير فني يُتيح عملية مراجعة الخصائص من خلال اختبارات تهدف إلى تحديد خصائص المواد . وبمراعاة العوامل التي تُحدد مؤشرات الأداء ، تُمكّن شركة LS Manufacturing من اختيار المواد بكفاءة لإنتاج فعال.

| مؤشر الأداء | القيمة المستهدفة | طريقة الاختبار | الاعتبارات الرئيسية |

| الصلابة (HRC) | 58-62 | مقياس روكويل سي | مقاومة التآكل والحفاظ على حدة القطع |

| الصلابة الحمراء | HRC 54 عند 600 درجة مئوية | اختبار درجات الحرارة العالية | الاستقرار الحراري أثناء التشغيل عالي السرعة |

| المتانة (طاقة الصدمة) | ≥20 جول | اختبار شاربي للصدمات | مقاومة التكسر والتشقق |

| مقاومة التآكل | التقييم المقارن | اختبار الدبوس على القرص | عمر الأداة في ظل ظروف التآكل |

| الموصلية الحرارية | خاص بالمواد | طريقة الوميض الليزري | تبديد الحرارة أثناء عمليات القطع |

يتطلب التقييم المنهجي لاختيار فولاذ الأدوات إعطاء الأولوية للصلابة لمقاومة التآكل، والصلابة عند درجات الحرارة العالية لتحقيق الاستقرار الحراري، والمتانة لمقاومة الصدمات. في الاختبارات النسبية، تساعد تقنية طورتها شركة LS Manufacturing في اتخاذ القرار بشأن اختيار فولاذ الأدوات المناسب، بناءً على اعتبارات التشغيل. من خلال تطبيق هذا النهج التقني، يمكن ضمان عمر أطول للأدوات، وانعدام وقت التوقف، وتحقيق أقصى قدر من الكفاءة في التصنيع.

الشكل 2: التصنيع الدقيق باستخدام الخراطة CNC للفولاذ عالي الأداء بواسطة شركة LS Manufacturing

كيف يمكن للفولاذ المستخدم في صناعة الأدوات أن يساهم في تحسين التكاليف مع الحفاظ على الجودة؟

بالنسبة لمواد فولاذ الأدوات، يجب السعي لتحقيق التوازن بين الخصائص والتكلفة . يهدف هذا التقرير إلى تقديم صيغة رياضية لتحسين التكلفة باستخدام تحليل هندسة القيمة، وذلك لتوفير رؤى أفضل حول تحسين التكلفة دون المساس بالخصائص الميكانيكية، بهدف أن تكون الأداة:

تحليل استبدال المواد

يهدف اختبار المقارنة إلى إيجاد نوع مماثل من الفولاذ بسعر أفضل وأداء مماثل. يمكن استبدال الفولاذ SKD11 بالفولاذ DC53 في الطلبات متوسطة الحجم دون التأثير على مقاومته للتآكل، مما يحقق خفضًا في تكلفة المواد بنسبة 25% . تُجرى الاختبارات بناءً على معايير مثل الصلابة والمتانة ودرجة الحرارة.

خفض تكاليف المعالجة

من خلال تحسين جميع المعايير المرتبطة بالمعالجة الحرارية والتشغيل الآلي، يمكننا من جانبنا تقليل وقت دورة الإنتاج بنسبة تصل إلى 15 إلى 20٪ دون التأثير على خصائص المادة التي تم الحصول عليها نتيجة للعملية باستخدام عملية تلطيف متعددة الخطوات.

تقييم التكلفة الإجمالية للملكية

يتجاوز نهجنا في هندسة القيمة مجرد حساب تكلفة المواد الأساسية، ليشمل على سبيل المثال عمر الأدوات، ودورات الصيانة، ووقت توقف الإنتاج. في التطبيقات التي تتطلب مستوى عالٍ من التآكل، نوصي باستخدام درجات عالية ذات صلابة مثالية، والتي تتميز بزيادة عمر الأدوات بنسبة 30% ، وانخفاض تكلفة تغيير الأدوات، وأقل تكلفة إجمالية للإنتاج.

تحسين خاص بالتطبيق

يعتمد اختيار كل نوع من أنواع فولاذ الأدوات الفعال من حيث التكلفة على معايير تشغيل محددة، ومواد، وكمية إنتاج. نوفر معلومات فنية مفصلة تُمكّنك من إجراء مقارنات دقيقة وموضوعية بين خيارات الفولاذ البديلة بناءً على معايير أداء محددة بدلاً من متطلبات عامة.

من خلال الإطار التكنولوجي، يتضح جلياً أن ترشيد تكاليف فولاذ الأدوات لا يعتمد على التضحية بالجودة، بل على اتخاذ قرارات مدروسة. فمن خلال هندسة القيمة ، يمكن تحقيق وفورات كبيرة في التكاليف دون المساس بأداء الأداة. وتكتسب هذه الفعالية أهمية بالغة من منظور تنافسي، وهو ما يُعدّ نشاطاً أساسياً في تحديد هذه التقنية.

مزايا وعيوب استخدام الفولاذ عالي السرعة والكربيد في عمليات الخراطة باستخدام الحاسوب (CNC)

تُركز المقارنة بين المواد المستخدمة في ماكينات الخراطة CNC، فيما يتعلق بالاختيار بين أدوات القطع المصنوعة من الفولاذ عالي السرعة (HSS) وأدوات القطع المصنوعة من الكربيد، على اتخاذ القرار الأمثل بناءً على ظروف التطبيق. لكلتا المادتين مزايا مختلفة تُرجّح إحداهما على الأخرى حسب سيناريو التطبيق .

| مادة | صلابة | صلابة | يكلف | الأفضل لـ |

| HSS | واسطة | عالي | قليل | قطع متقطع |

| الكربيد | عالي | واسطة | عالي | التشغيل الآلي المستمر |

نقدم لكم حلاً للمشاكل الناجمة عن الاستخدام غير الفعال للأدوات، فضلاً عن عدم وضوح نتائج عمليات التشغيل. يوفر لكم مساعد الأدوات إجابة واضحة لاتخاذ القرار الأمثل بين استخدام أدوات الفولاذ عالي السرعة (HSS) وأدوات الكربيد بدقة متناهية، بما يتناسب مع احتياجاتكم. كما يساعدكم هذا المساعد على الاستخدام الأمثل لموارد الأدوات لديكم لتحقيق أقصى إنتاجية وتوفير في التكاليف.

كيف يؤثر اختيار مواد الخراطة باستخدام الحاسوب على جودة الجزء النهائي؟

يُعد اختيار مادة الخراطة باستخدام الحاسوب (CNC) من المواضيع بالغة الأهمية، إذ يلعب دورًا حاسمًا في تحديد جودة القطع المشغولة. يقدم هذا التقرير منهجية منظمة لتقييم تأثير اختلاف جودة المواد المستخدمة في أدوات الخراطة على الأداء ، وذلك في سياق التحليل المعدني.

- التحليل المعدني وتقييم البنية المجهرية: قمنا بدراسة نتائج التحليل المعدني بدقة لتحديد توزيع الكربيدات. وتوضيحاً للبحث المتعلق بتحسين أدوات القطع عالية السرعة DC53 وSKD11 ، فإن تحسين توزيع الكربيدات في DC53 يزيد من دقة سطح القطع عالي السرعة بنسبة 15% .

- اختبار الخواص الميكانيكية في ظروف التشغيل: يُقيّم بروتوكول الاختبار لدينا مقاومة التآكل، وقوة التحمل، والثبات الحراري في ظل ظروف تشغيل مُحاكاة. تُظهر الاختبارات أن اختيار مواد الأدوات المناسبة يُمكن أن يُطيل عمر القطعة بنسبة 30-50% في التطبيقات التي تتعرض للتآكل الشديد، مع إظهار درجات مُحددة أداءً فائقًا في البيئات الكاشطة.

- التحقق من صحة الأداء الخاص بالتطبيق: يتم تبرير كل توصية بشأن اختيار مواد الخراطة CNC من خلال التجارب التي أجريت في التشغيل الآلي، وكذلك في قياس خشونة السطح والدقة وسرعة تآكل الأداة.

- تقييم التكلفة الإجمالية للملكية: أولاً، يمكن تفصيل تحليل التكلفة بالنظر إلى الأدوات، ودورات الصيانة، أو توقفات الإنتاج، بالإضافة إلى تكاليف المواد الأولية. على سبيل المثال، يمكن أن يؤدي تصنيع الأجزاء الحيوية بأدوات عالية الجودة وأكثر تكلفة إلى خفض تكاليف الإنتاج بنسبة تصل إلى 40% ، مما يساهم في إطالة عمر المنتج.

يُبيّن هذا الإطار التقني أن اختيار المواد المناسبة في عمليات الخراطة باستخدام الحاسوب (CNC) أمرٌ بالغ الأهمية لتحقيق جودة فائقة للأجزاء وزيادة كفاءة الإنتاج إلى أقصى حد. ويمكن استخدام بيانات نتائج الاختبارات المعروضة لاتخاذ قرارات مدروسة بشأن تحسين عمليات التشغيل بهدف تحقيق إنتاج فعال، مما يجعل هذه الأداة مورداً قيماً لصناع القرار التقنيين.

الشكل 3: تشكيل قطعة معدنية باستخدام أداة قطع عبر عملية الخراطة باستخدام الحاسوب (CNC) من إنتاج شركة LS Manufacturing

كيف تحافظ أنواع الفولاذ المستخدمة في صناعة الأدوات عالية الأداء على استقرارها في ظل ظروف التشغيل القاسية؟

يجب أن يضمن فولاذ الأدوات عالي الأداء خصائص ميكانيكية ثابتة في ظل ظروف قاسية ، مثل درجات الحرارة العالية والأحمال الثقيلة، بما في ذلك تأثير التآكل. ستتناول الوثيقة التالية التقنيات المتقدمة للتصنيع التي تضمن استقرار المادة وطول عمر الاستخدام، مع معالجة مشكلة تلف الأدوات في ظروف العمل الشاقة.

عمليات الصهر والتكرير المتقدمة

نستخدم تقنيات الصهر الحثي الفراغي (VIM) وإعادة الصهر بالخبث الكهربائي (ESR) للحصول على فولاذ فائق النقاء بأقل قدر من الشوائب غير المعدنية. تقلل هذه العملية محتوى الأكاسيد والكبريتيدات بأكثر من 80% ، مما يحسن بشكل ملحوظ مقاومة الإجهاد وصلابة الصدمات. يتيح التركيب المجهري المحسن أداءً ثابتًا عند درجات حرارة تتجاوز 600 درجة مئوية ، مما يجعله مثاليًا لتطبيقات العمل الساخن.

تحسين المعالجة الحرارية الدقيقة

تتضمن عملية المعالجة الحرارية متعددة المراحل لدينا عمليات تبريد عميق، تُجرى عند درجة حرارة -196 درجة مئوية ، حيث يتحول الأوستنيت المتبقي إلى مارتنسيت مع ترسيب الكربيدات، مما يزيد صلابة الفولاذ بمقدار 2-3 نقاط على مقياس روكويل C، بالإضافة إلى تحسين مقاومته للتآكل بنسبة 30-40% . وقد أضفنا إلى جميع منتجاتنا مرحلة تلطيف فعالة في تخفيف الإجهاد المتبقي ومنع تشوه المنتج.

هندسة البنية المجهرية لتحسين الخصائص

نعمل بنشاط على تطوير وتنفيذ معالجة حرارية ميكانيكية لتحقيق التوزيع الأمثل للكربيدات وبنية الحبيبات. فعلى سبيل المثال، تتميز منتجاتنا الفريدة بوجود شبكة من الكربيدات الدقيقة والمتجانسة التوزيع، مما يمنحها صلابة عالية ومقاومة للإجهاد الحراري. هذا التطور الدقيق في البنية المجهرية للأدوات يُمكّنها من مقاومة الإجهاد الحراري والصدمات في ظروف التشغيل القاسية.

التحقق من الأداء في ظل ظروف محاكاة

نجري اختبارات معجلة على هذه المواد في ظروف قاسية تشمل اختبارات التآكل عند درجات حرارة عالية ، واختبارات الإجهاد الحراري، واختبارات الصدمات. نعتمد منهجية تعتمد على البيانات، مما يساعدنا في تحقيق معايير أداء قابلة للقياس لضمان استيفاء أنواع المواد المختلفة للمعايير المحددة للتطبيق.

لقد أوضح الإطار التقني المذكور سابقًا أنه لتحقيق الاستقرار في مواد فولاذ الأدوات عالية الأداء في ظل الظروف القاسية ، لا بد من التنسيق في عمليات الإنتاج ومراقبة الجودة . وتكتسب أعمالنا أهمية بالغة في سياق الموثوقية، إذ تُشير إلى أننا نسير في الاتجاه الصحيح لضمان امتلاك صانعي القرار في مجال المواد الخبرة الفنية اللازمة لاتخاذ قرارات بشأن المواد التي تتمتع بأداء عالٍ في الظروف القاسية.

كيفية تحسين أداء قطع فولاذ الأدوات بناءً على معايير المعالجة؟

يتطلب اختيار أفضل أنواع الفولاذ المستخدم في أدوات الخراطة CNC مطابقة دقيقة لخصائص المادة مع معايير القطع المثلى لتحقيق أقصى أداء . يقدم هذا التقرير حلاً لتحسين ظروف الخراطة بهدف الحصول على أعلى إنتاجية، وأطول عمر للأداة، وأعلى جودة للأجزاء، وذلك للأسباب التالية:

- اختبار شامل لمعايير القطع: نجري تجارب تشغيل مكثفة لتحديد أفضل سرعة قطع ومعدل تغذية وعمق قطع مطلوب لنوع معين من فولاذ الأدوات. بالنسبة لفولاذ M42 عالي السرعة ، يتم تحديد سرعة القطع المثالية من 80 إلى 120 متر/دقيقة ، والتي تُعدّ مثالية لإزالة المواد وإطالة عمر الأداة، من خلال تجارب التشغيل.

- رسم خرائط الأداء الخاصة بكل مادة: يتم تقييم كل نوع من أنواع فولاذ الأدوات في ظل ظروف قطع متعددة لإنشاء خرائط أداء تحدد النطاق الأمثل للإنتاجية وعمر الأداة. على سبيل المثال، تُظهر اختباراتنا أن فولاذ DC53 يعمل بكفاءة مثالية عند سرعات قطع تتراوح بين 100 و150 مترًا/دقيقة مع معدلات تغذية معتدلة، بينما يمكن لأنواع الكربيد العمل بسرعة تتراوح بين 200 و300 متر/دقيقة للإنتاج بكميات كبيرة. تُمكّن خرائط الأداء هذه من اختيار المعلمات بدقة بناءً على متطلبات الإنتاج.

- تحسين خاص بالتطبيق: نقترح تقليل عوامل مثل معايير القطع لعمليات القطع الفردية، وصلابة المادة، ونوع أداة القطع، وكفاءة التبريد. ستكون سرعة القطع أقل في حالة القطع المتقطع لتجنب تراكم الرايش على أداة القطع، مع معدلات تغذية أعلى مقارنةً بالقطع المستمر، حيث تكون سرعات القطع أعلى.

- التحقق من صحة المعايير في الواقع العملي والتحسين المستمر: يتم التحقق من صحة توصياتنا المتعلقة بالمعايير من خلال تجارب إنتاجية فعلية، وقياس تطور تآكل الأدوات، وجودة تشطيب السطح ، ودقة الأبعاد. تضمن هذه العملية التكرارية أن تظل بياناتنا محدثة وقابلة للتطبيق على تقنيات ومواد التصنيع المتطورة.

تُظهر هذه الطريقة ضرورة مراعاة معايير القطع بدقة لتحسين الأداء ، مما يضمن اختيار أفضل أنواع الفولاذ المستخدم في عمليات الخراطة باستخدام التحكم الرقمي الحاسوبي (CNC) . وترد أدناه توصيات بشأن البيانات اللازمة لاختيار أنسب أنواع الفولاذ المستخدم في عمليات الخراطة.

ما هي بعض العوامل الرئيسية التي غالباً ما يتم تجاهلها عند اختيار فولاذ الأدوات؟

أولاً وقبل كل شيء، ينصب التركيز الأساسي في اختيار فولاذ الأدوات على خصائص تتجاوز مجرد مقاومة ضغوط معينة. ويعود ذلك إلى أن اختيار فولاذ الأدوات يتطلب مراعاة عدة عوامل رئيسية، ولا يمكن إغفال أي منها. يتناول الجزء الأهم من التقرير تحديد وتحليل العوامل الرئيسية التي تُشكل جزءًا بالغ الأهمية فيما يتعلق بكفاءة الأدوات. وقد تم تبسيط العملية لضمان عدم إغفال أي تفاصيل .

- تقييم قابلية التشغيل والطحن: تُختبر خصائص قابلية التشغيل والطحن لكل نوع من أنواع فولاذ الأدوات، وذلك من حيث معدل إزالة المواد والقدرة على تحقيق تشطيب سطحي معين. على سبيل المثال، قد تتطلب بعض أنواع الفولاذ عالي السبائك زيادة في وقت التشغيل بنسبة تصل إلى 30% ، وقد تستلزم استخدام عجلة طحن، مما يؤثر بشكل مباشر على تكاليف التصنيع.

- استجابة المعالجة الحرارية والاستقرار البُعدي: في قاعدة بياناتنا الموثقة بالكامل، يمكن تخزين المعلومات التالية لعملية المعالجة الحرارية: معاملات التشوه للمعالجة الحرارية، ومنحنيات قابلية التصلب، وخصائص تغير الحجم. يُوصى باستخدام التفاوتات المسموح بها قبل التشغيل وتسلسل المعالجات الحرارية لتقليل التشوه إلى أدنى حد عند معالجة الأجزاء الحساسة حراريًا، وذلك لضمان توافق الأبعاد مع التفاوتات المسموح بها في المواصفات المطلوبة.

- اعتبارات قابلية اللحام والإصلاح: سنتناول أنواع فولاذ الأدوات القابلة للإصلاح، مع التركيز على قابلية اللحام عند إجراء أي عملية إصلاح، وذلك بذكر الأنواع التي يمكن لحامها دون التسبب في تشقق أو تلف الفولاذ. كما سنناقش المعالجة الحرارية، سواءً قبل اللحام أو بعده، لتحسين قابلية إصلاح الأدوات.

- العوامل البيئية الخاصة بالتطبيق: يمكن أيضًا مراعاة البيئة التي قد تتأثر فيها العملية بالتآكل أو الصدمات الحرارية أو أحمال الصدم، وذلك من خلال إرشادات الاختيار الموضحة أعلاه. على سبيل المثال، يمكن تحديد المواد التي يمكن استخدامها في ظروف الرطوبة العالية أو الصدمات الحرارية من خلال إرشادات الاختيار.

يُبرز هذا الإطار التقني أن اختيار فولاذ الأدوات لن ينجح إلا بتحليل شامل للعوامل الرئيسية ، التي عادةً ما يتم تجاهلها ولا تعتمد على الخصائص الميكانيكية. ولمراعاة هذه التفاصيل ، نُمكّن المُصنِّع من تجنب الأخطاء البسيطة وضمان نجاح المشروع.

الشكل 4: ينتج عن عملية الخراطة الفولاذية عالية الأداء رقائق معدنية أثناء التصنيع باستخدام الحاسوب (CNC) بواسطة شركة LS Manufacturing

شركة LS Manufacturing لصناعة قوالب السيارات: مشروع تحسين فولاذ قوالب قضبان توصيل المحركات

انطلاقاً من دراسة الحالة المذكورة آنفاً، تم تطبيق خبرة هندسة المواد عالية المستوى التي قدمتها شركة LS Manufacturing، والتي كانت مفيدة في معالجة القضايا الرئيسية المحيطة بصنع الأداة، في إنتاج قالب السيارة للأسباب التالية:

تحديات العميل

واجهت شركة رائدة في صناعة قوالب السيارات توقفات في الإنتاج بسبب أعطال متكررة في قوالب قضبان توصيل المحركات. لم تكن قوالب فولاذ الأدوات H13 التقليدية تدوم سوى 50,000 دورة إنتاج قبل حدوث العطل. كان العميل بحاجة إلى منتج يُحسّن عمر القوالب دون المساس بالدقة، والتي كانت ±0.02 مم .

حلول التصنيع LS

أوصينا باستخدام فولاذ الأدوات ESR H13 عالي الجودة مع معالجة حرارية مُحسّنة. تُعطي عملية التصليد الفراغي عند 1020 درجة مئوية مع التطبيع المزدوج عند 560 درجة مئوية صلابة مُتحكّم بها تتراوح بين 48 و50 HRC . وقد حسّنت هذه العملية مقاومة الصدمات بنسبة 30% مع الحفاظ على مقاومة التآكل عند مستوى عالٍ. بُذلت جهود خاصة لحل مشاكل مثل الإجهاد الحراري والتآكل الكاشط التي تسببت في تلف القوالب الأصلية قبل الأوان.

النتائج والقيمة

شهد حل فولاذ القوالب المُحسّن تحسيناتٍ ملحوظة في الأداء، حيث زاد عمر الخدمة من 50,000 إلى 150,000 دورة ، أي بزيادة قدرها 200% . وقد انعكس ذلك على توفير 800,000 ين ياباني سنويًا نتيجةً لانخفاض وتيرة استبدال الأدوات وتقليل وقت توقف الإنتاج. إضافةً إلى ذلك، حقق العميل زيادةً في الإنتاجية بنسبة 25% بفضل تقليل وقت تغيير القوالب وتحسين استقرار العملية. وقد مكّن ذلك العميل من تعزيز موقعه التنافسي ضمن سلسلة توريد صناعة السيارات.

ستوضح دراسة الحالة هذه كيف تمتلك شركة LS Manufacturing الخبرة الفنية اللازمة لتقديم حلول لتحديات التصنيع المعقدة باستخدام هندسة المواد القائمة على البيانات. إن خبرتنا الفنية في هندسة المعادن ومعرفتنا في مجال التصنيع هي التي تساعد عملاءنا على الاستفادة من تحسين أداء الأدوات . كما أن خبرتنا الفنية هي التي تساعد صانع القرار الفني على اختيار الحلول المناسبة لتحديات التصنيع، مما يمنحهم ميزة تنافسية.

إذا واجهت معضلات مماثلة عند اختيار فولاذ الأدوات لمشاريع الخراطة باستخدام الحاسوب (CNC) ، فيمكننا تقديم حلول مخصصة لتحسين الأداء.

تطبيقات مبتكرة لتكنولوجيا فولاذ الأدوات المتقدمة في تصنيع الأجزاء الدقيقة

شهد مجال تكنولوجيا فولاذ الأدوات المتقدمة تطوراتٍ هامة، مثل تعدين المساحيق ومركبات المصفوفة المعدنية، مما أتاح إمكانية تحقيق طفرة نوعية في دقة تصنيع المكونات المعقدة. يتناول هذا التقرير منهجًا منظمًا لإدخال هذه التطبيقات المبتكرة بهدف حل مشكلة الحصول على تشطيب سطحي عالي الجودة ، ودقة المكونات المصنعة، وإطالة عمر آلات التشغيل في بيئة الإنتاج.

تطبيق فولاذ الأدوات بتقنية تعدين المساحيق

في هذا الصدد، نستخدم فولاذ الأدوات المصنّع بتقنية المساحيق المعدنية ، والذي يتميز ببنية دقيقة ومتجانسة لتحقيق أداء قطع مثالي. فعلى سبيل المثال، يتميز فولاذ M4 المصنّع بتقنية المساحيق المعدنية لدينا بمقاومة تآكل أعلى بنسبة 30% مقارنةً بنظائره التقليدية، مما يتيح عمرًا أطول للقطع عند إجراء عمليات قطع عالية السرعة في مواد الفولاذ المقسّى.

مركبات المصفوفة المعدنية لتحسين الأداء

تشمل مجموعة منتجاتنا مركبات معدنية معززة بجزيئات سيراميكية توفر صلابة عالية للغاية ومقاومة حرارية فائقة. تحافظ هذه المواد على قوة حوافها حتى في درجات حرارة تتجاوز 800 درجة مئوية ، وتُستخدم في تطبيقات التشغيل الجاف حيث يتعذر استخدام سائل التبريد. كما يساهم معامل التمدد الحراري المنخفض في الحفاظ على دقة الأبعاد بغض النظر عن درجات حرارة التشغيل.

تقنيات الطلاء المتقدمة

نستخدم في شركتنا طلاءات PVD/CVD مع طبقات من TiAlN أو AlCrN أو الكربون الشبيه بالماس لتحسين أداء أدوات القطع. يُمكن تقليل معامل الاحتكاك، وقد يصل هذا التقليل إلى 50% عند استخدام الطبقات المذكورة. ولتشغيل المواد المستخدمة في صناعة الطيران بدقة عالية، نستخدم أدوات قطع ذات قيمة Ra ≤ 0.4 ميكرومتر لخشونة سطحها.

هندسة المواد الخاصة بالتطبيقات

ربما يكمن الحل في البحث عن حلول محددة لتلبية متطلبات معينة في معالجة المواد، مثل إيجاد نسبة عالية من السيليكون في سبائك الألومنيوم أو سبائك فائقة المقاومة للحرارة . ويهدف هذا إلى لعب دور حاسم في إيجاد سبيكة محددة تمتلك مجموعة من الخصائص اللازمة لأنواع مختلفة من التآكل، والإجهاد الحراري، أو تفاعلات المادة مع الشغل.

يُبيّن هذا الإطار التقني أن تقنيات فولاذ الأدوات المتقدمة تُتيح تطبيقات مبتكرة تتجاوز حدود إمكانيات التشغيل الدقيق . نستخدم تقنيات تعدين المساحيق، ومواد المصفوفة المعدنية، ومواد الطلاء لتقديم حل مبتكر ذي مزايا ملموسة في مجال الأدوات والدقة في تكنولوجيا التشغيل. وهذا يمنح صانعي القرار الثقة اللازمة لتبني تقنيات التشغيل الدقيق المبتكرة.

الأسئلة الشائعة

1. ما الأساس الذي يمكنني استخدامه للحكم على مدى ملاءمة فولاذ الأدوات لعملية التشغيل الآلي الخاصة بي؟

قد تشمل هذه العوامل دقة التصنيع، وكمية الإنتاج، وما إلى ذلك. ويمكن إجراء قطع تجريبي للتأكد من ملاءمته.

2. ما هي الدرجات الاقتصادية النموذجية لصلب الأدوات؟

توفر أنواع الفولاذ التي تميل إلى النطاق الأعلى، مثل DC53 أو Cr12MoV ، أداءً وسعرًا متوازنين تمامًا.

3. ما نوع المواد التي يمكن تشكيلها باستخدام أدوات الكربيد؟

مناسب للعمل مع المعادن ذات الصلابة العالية (أعلى من HRC45)، مثل الفولاذ المقوى والحديد الزهر، على سبيل المثال.

4. ما هو تأثير عملية المعالجة الحرارية على عمر الأداة؟

تحدد المعالجة الحرارية خصائص أدائه؛ ويمكن للمعالجة المثلى أن تزيد من عمره بنسبة تتراوح بين 30 و 50% . يجب أن تكون درجة حرارته ووقت معالجته دقيقين.

5. كيف يتم إجراء تحليل فعالية التكلفة على فولاذ الأدوات؟

والآن، احسب سعر الوحدة لكل منها، باستخدام تكلفة الآلة، مضروبة في مدة الصلاحية، مضروبة في الكفاءة.

6. ما هي مزايا فولاذ الأدوات المصنوع بتقنية تعدين المساحيق؟

يتميز ببنية ومتانة متساويتين، وهو مناسب لمعالجة القوالب الدقيقة مع عمر خدمة أطول بمرتين إلى ثلاث مرات من المواد الفولاذية العادية.

7. ما هي مؤشرات الجودة التي يجب مراعاتها عند شراء فولاذ الأدوات؟

يجب تسليط الضوء على التركيب الكيميائي والنقاء وتجانس الصلابة. ويجب على المورد تقديم شهادة المواد.

8. كيف يتم إطالة عمر خدمة فولاذ الأدوات؟

يتم تطبيق تحسين معايير القطع والطلاءات وممارسات المناولة لزيادة عمر الأداة إلى أقصى حد.

ملخص

بفضل تطبيق تقنيات اختيار الفولاذ العلمية، تستطيع الشركات تحسين الكفاءة الاقتصادية والجودة بشكل ملحوظ في عمليات الخراطة التي تُجرى باستخدام آلات CNC . ويُعتبر اختيار المواد عاملاً أساسياً في تحسين عمليات التشغيل.

يرجى إرسال معايير المشروع إلى الفريق التقني في شركة LS Manufacturing للحصول على عملية خراطة CNC مخصصة أو تحسين المواد بما يلبي احتياجاتكم. من خلال دراسة متأنية لمتطلبات التشغيل الخاصة بكم، وتفاعلات المواد، واحتياجات الأداء الفريدة، نقدم حلولاً قائمة على البيانات لتحسين عمر أدوات القطع، والدقة، وخفض تكلفة التصنيع.

قم بترقية عملية الخراطة باستخدام الحاسوب (CNC) من خلال اختيار فولاذ الأدوات بناءً على البيانات - قلل التكاليف بنسبة 30٪ وحقق أداءً دقيقًا.

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .