تواجه خدمات التشغيل الدقيق مشاكل جوهرية في تصنيع الخيوط، مثل انكسار أدوات الثقب، وتفاوت الجودة، وانخفاض الكفاءة . يؤدي اختيار الأدوات بالطريقة التقليدية إلى زيادة تفاوت عمر الأدوات بنسبة 300% ، وتفاوت تكلفة التشغيل بنسبة 25% على الأقل.

يتيح هذا النهج إمكانية التوصل إلى حلول تعتمد على البيانات استنادًا إلى علم استخراج البيانات تم تطوير هذه التقنية باستخدام مجموعة تضم أكثر من 2000 حالة تشكيل خيوط جمعتها شركة LS Manufacturing . يُبسّط هذا النظام تكوين مجموعة الأدوات من حيث المواد وبيانات القطع بهدف زيادة كفاءة التشغيل بنسبة 30% مع تقليل تكاليف الأدوات بنسبة 40% .

دليل مرجعي سريع لتحسين أداء وتكلفة صنابير الخيوط

| قسم | النقاط الرئيسية |

| الأساسيات والأنواع | وصف الصنابير واستخداماتها. أنواع الصنابير : صنابير يدوية، صنابير آلية، صنابير أنابيب، صنابير تشكيل. |

| معايير الاختيار | العوامل: المادة، مواصفات الثقب، أنواع الخيوط ، التشطيب المطلوب، توافق الآلة. |

| الطلاءات والمواد | الخيارات الشائعة: الفولاذ عالي السرعة، الكربيد . الطلاءات: TiN، TiCN، TiAlN من أجل العمر/السرعة. |

| نصائح لتحسين الأداء | السرعات/التغذية الصحيحة، والتشحيم، والإعداد الصحيح، والنقر المتقطع للمواد التي يصعب قطعها. |

| تحسين التكاليف | تركيب صنبور مناسب، صيانة وقائية، خلط المكونات، شراكات مع الموردين. |

| حل المشكلات | إرشادات للمشاكل الشائعة : الكسر، الخيوط الرديئة، التآكل، الاهتزاز. |

يحتوي هذا الدليل الفني على معلومات قيّمة حول اختيار وتطبيق وصيانة معدات تثبيت الخيوط . تقدم شركتنا دعمًا مفيدًا لعملائنا الكرام في مسائل هامة مثل الحد من تلف الأدوات وإطالة عمرها، لا سيما فيما يتعلق بإجراءات حفر الثقوب ذات التكلفة المعقولة.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

بالحديث عن خدمات التشغيل الدقيق ، وتحديداً إنتاج صنابير الخيوط ، فإنّ مستوى خبرتنا نابع من الممارسة العملية. لقد أنجزنا بالفعل أهم المهام في صناعات الطيران والفضاء، والطب، والسيارات. كل معلومة مذكورة في هذا الدليل مبنية على الممارسة.

تعتمد منهجيتنا على التعامل مع المتطلبات الصارمة، مثل تلك الصادرة عن ASTM International وجمعية الألومنيوم (AAC) ، بينما سنقوم باختيار أفضل خيار ممكن فيما يتعلق بمادة الصنبور بالإضافة إلى معايير القطع، بهدف تحقيق أفضل أداء ممكن وأفضل دقة ممكنة.

ناهيك عن ضمان الجودة والفعالية من حيث التكلفة لمساعدتك على تحقيق أقصى استفادة من عمليات التشغيل الدقيق. بالاستفادة من خبرات الخبراء وأفضل الممارسات في هذا المجال، نقدم لك في هذا الدليل استراتيجيات فعّالة لتثبيت الخيوط، مما يضمن لك الحصول على أفضل النتائج ضمن فترة الضمان.

الشكل 1: اختيار صنابير الخيوط المناسبة للتصنيع الدقيق بواسطة شركة LS Manufacturing

كيف يمكن لخدمات التشغيل الدقيق أن تحسن كفاءة وجودة تشغيل الخيوط؟

يؤدي اختيار الأدوات بطريقة غير علمية إلى كسرها وتآكلها في أوقات غير مناسبة، بالإضافة إلى تفاوت جودة الخيوط. يتطلب تصنيع الخيوط بكفاءة عالية من حيث التكلفة استخدام تقنية اختيار أدوات علمية وتنبؤية في الإنتاج عالي التنوع. ويمكن تحقيق ذلك من خلال عملية من أربع خطوات:

- التحكم في المواد اللزجة باستخدام هندسة مُحسّنة: تتميز مواد مثل الفولاذ المقاوم للصدأ 316 بخاصية التصلب بالتشكيل، مما يؤدي إلى توليد رقائق طويلة وليفية. في هذه الحالة، نستفيد من ميزة تصميم صنابير ذات طبقة نهائية من كربيد التيتانيوم (TiCN) . يتيح ذلك سرعة قطع ثابتة تتراوح بين 15 و20 مترًا في الدقيقة ، مما يحافظ على أداء صنابير الخيوط ويمنع حدوث أعطال كارثية في الأدوات.

- الحد من التآكل في السبائك الهشة: يتميز المسحوق الناتج بدرجة عالية من الكشط. ينتج عن استخدام الحديد الزهر الرمادي مسحوق شديد الكشط. صنابيرنا ذات أخاديد مستقيمة ومطلية بطبقة مؤكسدة، مما يُحسّن من إخراج المسحوق. كما تُعزز هذه الطبقة مقاومة التآكل، إذ تحمي من التآكل الناتج عن المسحوق بفضل صلابتها. ويتم التحكم في التآكل عند سرعة تتراوح بين 10 و15 مترًا في الدقيقة .

- منع الالتصاق في التطبيقات غير الحديدية: تتعرض سبائك الألومنيوم للتآكل، مما يؤدي إلى أسطح غير مصقولة وأسنان لولبية خشنة. يتطلب ذلك استخدام صنابير ذات رأس مدبب أو حلزوني مطلية بالتيتانيوم نيتريد (TiN) . في هذا النوع من الصنابير، تتم إزالة الرايش قبل الرأس المدبب، مما يتيح إجراء عملية التشغيل باستخدام آلات عالية السرعة، بسرعات تتراوح بين 30 و50 مترًا في الدقيقة .

- تطبيق قاعدة بيانات اختيار خاصة: نقوم بتحويل هذا المنطق الخاص بكل مادة إلى إجراء تشغيلي قياسي موثوق. تربط قاعدة بيانات الاختيار الخاصة بنا درجة المادة وصلابتها وحالة الثقب بمواصفات الأدوات المعتمدة للقضاء على التخمين وضمان أداء متكرر لعملية تثبيت الخيوط عبر جميع الورديات. يُعد تثبيت الخيوط أحد الركائز الأساسية لتقديم خدمات تشغيل دقيقة وموثوقة.

إنّ الوثائق الهندسية القابلة للتكرار في اختيار أدوات الصب، وليست بيانات الكتالوج العامة، هي التي تُظهر بدقة كيفية حلّ تحديات الإنتاج المحددة والمكلفة من خلال اختيار الأدوات والمعايير المناسبة. هذا العمق التقني العملي هو ما يُميّز خدمات التشغيل الدقيق على مستوى الخبراء.

كيفية اختيار نوع صنبور اللولبة الأنسب بناءً على مادة قطعة العمل؟

يعتمد تحقيق أقصى عمر للأداة وكفاءة التكلفة في عمليات التخريز على اختيار مثقاب التخريز الأمثل . ومع ذلك، يكمن التحدي الرئيسي في تحديد كيفية اختيار مثقاب التخريز في مواءمة خصائصه مع صعوبات التشغيل الكامنة في مادة قطعة العمل. يقدم هذا التقرير أساسًا لاختيار مثقاب التخريز مدعومًا بتحليل البيانات.

| مادة قطعة العمل | تحديات التشغيل الأساسي | نوع صنبور الخيوط الموصى به | المعلمة الرئيسية | النتيجة الموثقة |

| الفولاذ المقوى والمقسى (HRC 30-35) | مقاومة عالية للتآكل الكاشط | فولاذ عالي السرعة مسحوق (HSS-PM) | زاوية ميل من 8 إلى 10 درجات | زاد عدد الحفر في الملعب إلى 800 حفرة (بدلاً من 200 حفرة). |

| الفولاذ المقاوم للصدأ الأوستنيتي (304/316) | التصلب بالتشكيل، والتصاق الرقائق | فولاذ الكوبالت عالي السرعة (HSS-E) | زاوية حلزونية 35 درجة | تحقيق إزالة موثوقة للرقائق |

| سبيكة فائقة أساسها النيكل (إنكونيل 718) | قوة عالية في درجات الحرارة المرتفعة | صنبور من الكربيد الصلب | سرعة القطع من 5 إلى 8 متر/دقيقة | تم تمكين إنتاج خيوط مستقرة |

يجب اختيار صنابير اللولبة بناءً على منهج تحليلي. ابدأ بتحليل مشكلة التشغيل الرئيسية للمادة. بناءً على نتائج التحليل، يمكنك اختيار أنواع صنابير اللولبة التي تناسب احتياجاتك من الجدول أدناه. يضمن هذا النهج المنهجي اختيار صنابير اللولبة الأمثل .

تحليل مقارن لأنواع مختلفة من صنابير التخريز في سيناريوهات تشغيل محددة؟

استنادًا إلى تطبيقات التشغيل الآلي، قد توجد أنواع عديدة من أدوات تثبيت الخيوط، ولكل منها خصائص أساسية لضمان الإنتاج السليم. ومن أهم أهداف هذه الدراسة البحثية إجراء مقارنة قابلة للقياس بين مختلف أنواع أدوات تثبيت الخيوط باستخدام الحاسوب (CNC) في شكلها الأمثل، ودراسة العلاقة بين الشكل الهندسي والنتائج.

| نوع صنبور الخيط | سيناريو التطبيق الأمثل | سمة الأداء الرئيسية | الفائدة الكمية |

| صنبور حلزوني (15°-45° حلزوني) | عملية تثبيت الثقوب العمياء | إزالة الرقائق الإلكترونية الفائقة | زادت كفاءة إزالة الرقائق بنسبة 80% |

| شريط حلزوني للرأس (بوينت) | عملية تثبيت الثقوب | إخراج الرقائق بكفاءة | تحسنت كفاءة المعالجة بنسبة 50% |

| صنبور تشكيل اللفائف (لف الخيوط) | المواد المطيلية | عملية بدون رقائق، تقوية بالتشكيل | زادت قوة الخيط بنسبة 30% |

| صنبور حلزوني (مثال M6x1) | ثقب أعمى عام | عمر الأدوات في صناعة الصلب | عمر افتراضي يصل إلى 3000 ثقب (مقارنة بـ 1200 ثقب للفلوت المستقيم) |

لتحسين أداء عملية تثبيت الخيوط ، حدد أولاً نوع الثقب (مغلق/منفذ) والمادة. بالنسبة للثقوب المغلقة، اختر مثقابًا حلزونيًا؛ أما بالنسبة للثقوب المنفذة، فاختر مثقابًا حلزونيًا مدببًا. بالنسبة للمواد المطيلية التي تتطلب خيوطًا عالية القوة، استخدم مثقابًا لتشكيل اللفائف. يُعد هذا الاختيار المُناسب للتطبيق، والمُؤكد بالبيانات المذكورة أعلاه، ضروريًا لتحقيق نتائج فائقة في عمليات تثبيت الخيوط باستخدام الحاسوب (CNC) عالية القيمة.

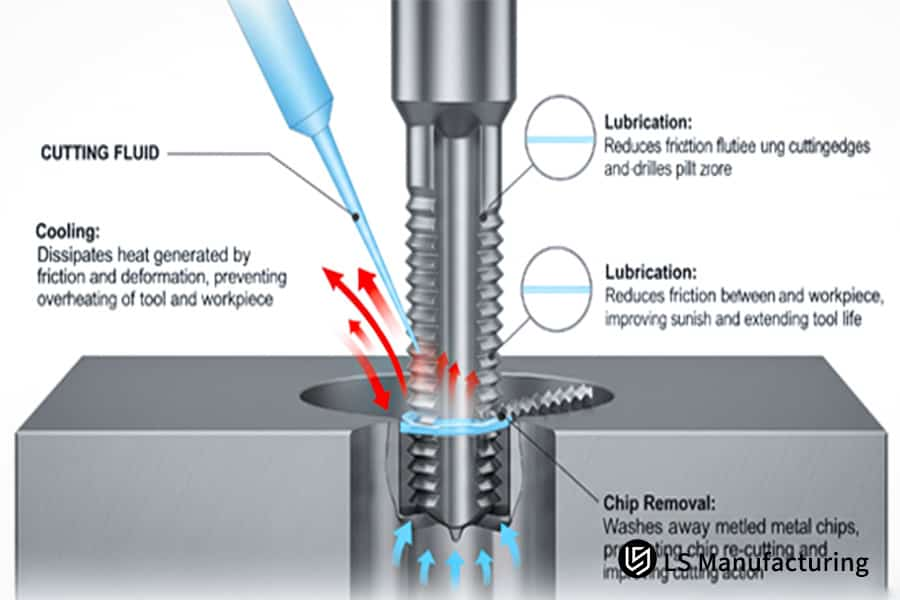

الشكل 2: الأدوار الرئيسية لسائل التبريد في عمليات تثبيت الخيوط الفعالة من شركة LS Manufacturing

كيفية تحقيق عملية تثبيت الخيوط بتكلفة فعالة دون التضحية بجودة التصنيع؟

هذا يعني أن عملية تثبيت الخيوط الفعالة من حيث التكلفة لا تتحقق باستخدام أدوات أقل تكلفة ولا باتباع عملية أقل قابلية للتنبؤ؛ فبدلاً من اعتماد أدوات أقل تكلفة كحلٍّ لتثبيت الخيوط بكفاءة، نحتاج إلى عملية قابلة للتنبؤ ذات نتائج مستقرة. وهذا يستلزم البدء بعملية التخلص من المتغيرات غير المتحكم بها.

تحسين التغذية لتقليل إجهاد الأداة

يؤدي التغذية المفرطة إلى قطع زائد، بينما يؤدي نقص التغذية إلى عملية احتكاك عالية، مما ينتج عنه حرارة عالية. يتم تحقيق ذلك بالطرق التالية: عن طريق ضبط معدل التغذية مسبقًا على 95% من خطوة السن اللولبي، على سبيل المثال، 1.19 مم من السن عند استخدام M8x1.25 . يُحسّن هذا التحكم الدقيق في التغذية أداء عملية تشكيل السن اللولبي بشكل مباشر، ويُنتج أسنانًا لولبية نظيفة وكاملة الشكل باستمرار.

تطبيق التشحيم الدقيق بأقل كمية ممكنة

من أهم الصعوبات في عملية تشكيل الخيوط اللولبية صعوبة وصول سائل التبريد إلى منطقة القطع في حالة الثقوب العميقة أو المغلقة. قد يؤدي ذلك إلى صدمة حرارية، بالإضافة إلى تآكل لاصق. يعمل نظام MQL المستهدف مع الكمية المناسبة من مواد التشحيم، والتي تتراوح من 50 إلى 100 مل/ساعة، على تقليل قيمة الاحتكاك عند واجهة رقاقة الأداة من خلال تكوين طبقة دقيقة متوسطة، مما يؤدي إلى حافة متراكمة متوسطة مع عمر افتراضي متوقع للأداة، وهو أمر ضروري للغاية لعملية تثبيت الخيوط الفعالة من حيث التكلفة .

المراقبة الاستباقية للقضاء على حالات الفشل المفاجئة

قد يتسبب انكسار المثقاب في توقفات مكلفة، وهدر للمواد، وعيوب محتملة في المنتج عند حدوثه فجأة. كما نُدمج عناصر مراقبة قادرة على قياس حمل المغزل وعزم الدوران في الوقت الفعلي. وبوجود مستوى مُحدد مسبقًا للمقارنة، يُمكن أيضًا إرسال إشارة إنذار مُبكر لتآكل الأداة أو عدم محاذاتها. وبذلك، يُمكن تجنب التوقفات غير المُخطط لها، بالإضافة إلى المواد المُهدرة بسبب عيوب العملية.

تقدم هذه الوثيقة استراتيجية تصميم تهدف إلى التحول من أسلوب استبدال الأدوات الذي كان سائداً في الصناعة، والذي كان يعتمد على رد الفعل، إلى أسلوب يعتمد على معالجة البيانات. تتضمن هذه الوثيقة مناهج مختلفة لتحسين أداء عملية تثبيت الخيوط ، وهو ما يمثل المفتاح الأساسي لتحقيق فعالية التكلفة في تثبيت الخيوط للشركات التي تقدم خدمات التشغيل الدقيق .

كيفية تحسين معلمات عملية التشكيل بالخيوط في التصنيع باستخدام الحاسب الآلي لتحسين الكفاءة؟

تؤدي المعايير غير المناسبة في عملية تثبيت الخيوط باستخدام آلات CNC إلى انخفاض سرعة العملية، أو قصر عمر الأداة، أو كليهما، بالإضافة إلى رداءة جودة الخيوط. ومع ذلك، فإن أصعب عملية في هذه الحالة غالبًا ما تكون التحكم في سرعة دوران المغزل بالتزامن مع حركة المحور Z. وتتيح العملية الموضحة أدناه التحكم في هذه العوامل:

تطبيق النقر الصلب مع التحكم المتزامن

لتجنب انحرافات الخطوة بسبب حوامل الشد والضغط المرنة، في دورات التثبيت الصلبة G84 للمغزل ومحور التغذية مع التزامن الإلكتروني، نتجنب استخدام حامل عائم، حيث يضمن ذلك أن معدل التغذية يساوي سرعة دوران المغزل البالغة 1.25 مم لكل دورة. يُعد هذا الأمر بالغ الأهمية في عملية تثبيت الخيوط باستخدام آلات CNC، إذ يُعد ضروريًا لضمان الالتزام بدرجة دقة 6H للخيوط، مما يقلل من احتمالية حدوث تشابك الخيوط.

معايرة السرعة والتغذية للقطع الخاص بالمواد

على الرغم من وجود حالات قد تؤدي فيها سرعة القطع ومعدلات التغذية العامة إلى توليد حرارة زائدة و/أو تشكيل رديء للرايش، إلا أن هذه القيم مثبتة تجريبياً. فعند تشكيل فولاذ 1045 ، تُؤخذ سرعة قطع تبلغ 25 مترًا/دقيقة ، أي ما يعادل 800 دورة/دقيقة تقريبًا لـ M10 ، مع هامش خطأ في التغذية يبلغ ± 0.02 مم . يُحقق هذا الاختيار الأمثل لمعايير أداة تشكيل الخيوط توازنًا بين حمل الرايش وتوليد الحرارة، مما يُحسّن عمر الأداة بشكل مباشر ويُمكّن من تقليل زمن الدورة بنسبة 40% .

استخدام تقنية النقر المتقطع لإزالة الرقائق من الثقوب العميقة

عند تجاوز قطر الثقب الأعمى ضعف قطر الثقب العادي، يؤدي القطع الدقيق إلى عزم دوران أعلى وزيادة احتمالية الكسر. وللتغلب على هذه المشكلة، يجب إنشاء برنامج يتضمن روتينًا فرعيًا لدورة قطع متقطعة ( G84 مع قيمة Q ). يتقدم المثقاب، ثم يسحب 0.5 مم في كل مرة، لإزالة نشارة القطع. تمنع هذه الإدارة الاستباقية للنشارة إعادة القطع، وتقلل من إجهاد أداة القطع، وهي ضرورية للحفاظ على أداء أداة القطع في التطبيقات الصعبة، مما يطيل عمرها لأكثر من 4000 ثقب .

توفر هذه الوثيقة إطار عمل دقيقًا وقابلًا للتنفيذ لتحسين المعلمات، متجاوزةً أوامر G-code القياسية. وتفصّل كيفية مزامنة وظائف الماكينة واختيار المعلمات المستندة إلى البيانات لحل التحديات الأساسية لعملية تثبيت الخيوط باستخدام آلات CNC ، مما يوفر أداءً فائقًا في تثبيت الخيوط وكفاءة تشغيلية عالية للإنتاج بكميات كبيرة .

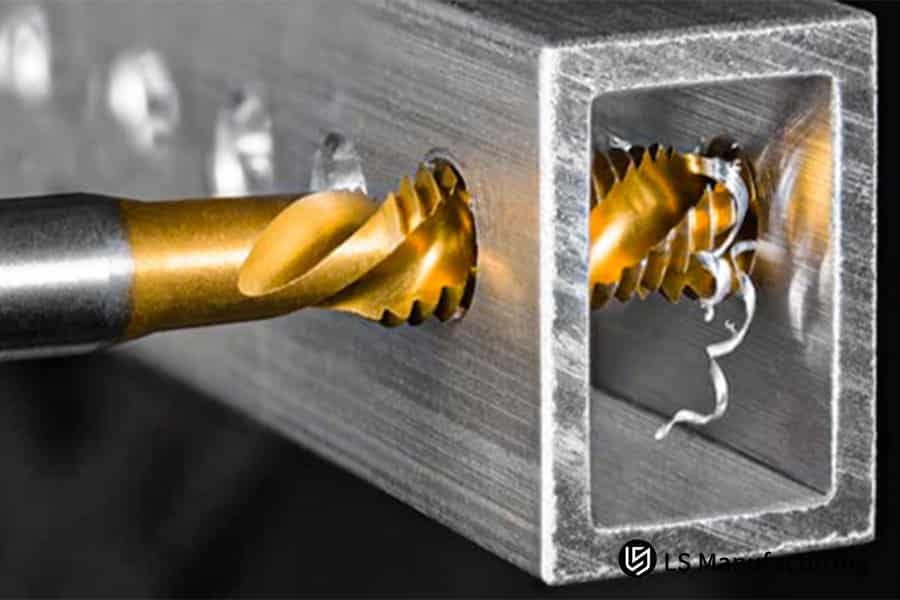

الشكل 3: اختيار الصنابير المناسبة لعمليات التشغيل عالية الدقة من شركة LS Manufacturing

كيف يمكن تحقيق عملية التثبيت المثالية من خلال تحسين المعايير الهندسية للصنبور؟

تتميز عملية تثبيت الخيوط التقليدية بانخفاض جودة السطح، إلى جانب عزم دوران عالٍ وعمر أداة قصير. ومع ذلك، تكمن مشكلة هذه العملية في تعديل زوايا القطع وتصميم قناة التثبيت وفقًا لخصائص المادة المتعلقة بتكوين الرقائق، والالتصاق، ومعايير القوة. ويعتمد هذا النهج على طريقة دقيقة ذات معايير هندسية محددة.

- تقليل قوى القطع في المواد اللينة والمطيلة: تميل سبائك الألومنيوم 6061 ، بالإضافة إلى مواد أخرى، إلى تكوين حافة متراكمة. لذا يُنصح باستخدام ضغط قطع منخفض. كما يُوصى باستخدام صنابير بزاوية ميل عالية تتراوح بين 12 و15 درجة . يساعد هذا التكوين على شحذ حافة القطع، مما يؤدي إلى قص المادة بكفاءة بضغط أقل، وبالتالي الحصول على رقائق رقيقة يسهل التعامل معها. هذه العملية، المشار إليها سابقًا فيما يتعلق بعملية القطع، تُقلل عزم الدوران بأكثر من 25% . كما تُحقق هذه العملية تشطيبًا سطحيًا بقيمة Ra أقل من 1.6 ميكرومتر . وهذا أحد معايير جودة خدمات التشغيل الدقيق .

- الحفاظ على سلامة الحافة في السبائك الكاشطة والمتينة: تتميز الفولاذات الأوستنيتية المقاومة للصدأ بقدرتها على التصلب بالتشكيل، فضلاً عن كونها كاشطة. وتميل زاوية القطع العالية إلى التكسر. تستخدم عمليتنا زاوية قطع أعلى تتراوح بين 6 و8 درجات . وهذا يُتيح تطوير حافة قطع أكثر صلابة، قادرة على مقاومة قوة القص العالية وصلابة المادة بشكل أفضل. وتقاوم الحافة الأقوى التشوه، مما يحافظ على دقة شكل السن اللولبي على مدى عمر الأداة الممتد، ويمنع حدوث أعطال كارثية أثناء الإنتاج، وهو أمر ضروري لأداء موثوق به في عملية صنع السن اللولبي .

- ضمان إخراج الرايش في المواد اللزجة والملتصقة: تتميز هذه السبائك بصلابة عالية ورايش متواصلة، يمكن لحامها بسهولة بالأداة. نستخدم صنابير ذات زاوية حلزونية متغيرة تتراوح بين 35 و45 درجة . في تصميمنا، تؤدي زيادات زاوية الحلزون إلى زاوية ميل موجبة للقناة، مصممة لدفع الرايش بقوة أمام الأداة. هذا يمنع تراكم الرايش وتآكله، وهما السببان الرئيسيان لانحشار الصنابير في التيتانيوم، مما يحل تحديًا أساسيًا في كيفية اختيار صنابير الخيوط للمعادن التفاعلية.

لقد وصفنا في هذا الدليل كيف ترتبط العلاقات الهندسية المحددة بشكل مباشر بحل المشكلات المتعلقة بتصنيع المنتجات ، وفي هذا الدليل، ستتقدم المناقشة حول توصيات المنتجات من خلال المساعدة في رؤية المهندسين لكيفية ربط الاختيار الهندسي بشكل معقول بأداء جودة موثوق به، وعلى هذا المستوى من المعرفة المتخصصة يتم تمييز المحترفين الرئيسيين في خدمات التشغيل الدقيق .

ما هي بعض الحلول الشائعة لمشاكل الجودة في عمليات تصنيع الخيوط الدقيقة؟

مشاكل دقة تشكيل الخيوط، مثل الانحرافات في قطر الخطوة، وجودة السطح، وتمزق الخيوط، قد تؤثر بدورها على التوافق والوظيفة والتجميع. عادةً ما تنشأ هذه المشاكل نتيجة لتفاعل الأداة والمعايير وسوائل التبريد. فيما يلي حلٌّ مُفصَّلٌ يركز على سبب المشكلة في كل نمط من أنماط الفشل.

تصحيح انحراف قطر الخطوة من خلال التحكم في تفاوتات الثقب

يؤدي عدم التحكم في قطر خطوة السن اللولبي إلى عدم ملاءمة البرغي أو ضعف الإحكام. والحل هو تحديد واستخدام صنابير ذات فئة تفاوت أدق ومخصصة للتطبيق. بالنسبة لملاءمة 6H ، يضمن اختيار صنبور ذي تفاوت تصنيعي مضبوط يبلغ ±0.01 مم في قطر خطوة السن اللولبي بقاء السن اللولبي المقطوع ضمن نطاق 6H الدقيق. تستبدل استراتيجية تشكيل السن اللولبي باستخدام الحاسوب (CNC) الاستباقية هذه الفحص اللاحق للمعالجة بضمان أثناء العملية، مما يرفع من نسبة النجاح من المحاولة الأولى.

التخلص من خشونة السطح بفضل سرعة القطع المُحسّنة

يتجاوز خشونة السطح (Ra) 3.2 ميكرومتر ، مما يُسبب احتكاكًا عاليًا، ومن المرجح أن يؤدي إلى تشققات إجهادية نتيجة لسرعة القطع غير المناسبة، مما يُسبب توليد حرارة زائدة وتراكمًا على الحافة. يُمكن حل هذه المشكلة بضبط نطاق سرعة القطع المناسب لمادة العمل. تُؤدي سرعة القطع المثلى إلى تكوين رقائق لامعة ومتواصلة، مما يُؤدي إلى قص المادة دون ترك أي سطح نهائي يتجاوز خشونة السطح (Ra) 1.6 ميكرومتر . هذا هو جوهر خدمات التشغيل الدقيق عالية الجودة.

منع تمزق الخيوط من خلال إدارة تركيز سائل التبريد

عادةً ما ينتج تمزق الخيوط وظهور قمة خشنة عن لحام الرقائق وعدم كفاية التزييت على حواف القطع. لا يكفي سائل التبريد وحده؛ فالتركيز هو العامل الحاسم. نستخدم طريقة مضبوطة للخلط والاختبار لضمان وصول تركيز زيت المذيب إلى 8-10%، مما يوفر نسبة خلط مثالية لتحقيق أقصى قدر من التزييت والتبريد على حواف القطع، ويجعلها مقاومة لالتصاق المواد، وبالتالي يحافظ على أداء لولب الخيوط .

تُقدّم هذه الدراسة اقتراحات إصلاح شاملة وحلولاً تصحيحية مُخصصة، على عكس عملية حل المشكلات العامة في مجال الخيوط. لا يقتصر كل تصحيح على معالجة التغيير في عملية التصنيع من حيث التفاوتات أو معايير المعالجة أو التحكم في السوائل، مما يُزيل مشكلة الجودة الرديئة المُكلفة، بل يُلبي أيضاً الخبرة الفنية المطلوبة لخدمات التشغيل الدقيق .

كيفية تقييم القدرات التقنية وقدرات الخدمة لمورد أدوات تثبيت الخيوط؟

قد يؤدي الاعتماد على سعر أو توفر أدوات لولبة الخيوط من مورد معين إلى تكاليف غير متوقعة على عمر الأداة أو وقت الإنتاج، أو إلى بيانات متفرقة حول قبول الجودة. ولا يقتصر اختبار المورد على المواصفات الفنية لأداة لولبة الخيوط فحسب، بل يشمل أيضًا عوامل أخرى مثل القدرة على التعاون لحل المشكلات المتعلقة بالتطبيق. وتشمل هذه العوامل ما يلي:

تقييم قدرة التعاون في مجال الهندسة والتصميم حسب الطلب

لا تستطيع إمكانيات هذا المورّد، الذي لا يملك سوى أدوات قياسية، تلبية احتياجات المواد الخاصة والمشاكل المتعلقة بالهندسة. لذا، قيّم كفاءته في توفير هندسة مخصصة، مع تعديلات في زوايا القطع وأنماط الأخاديد، المطلوبة لسبائك معينة. يُعدّ هذا الدعم الاستباقي في التصميم أساسيًا لاختيار صنابير الخيوط الأمثل في التطبيقات غير القياسية، مما يُظهر شراكة تتجاوز مجرد التوريد إلى حلول هندسية لخدمات التشغيل الدقيق المعقدة.

تحديد مدى اتساق عمر الأدوات وخيارات استعادة القيمة

يضمن الحد الأدنى المضمون لعمر الأداة، على سبيل المثال، 3000 ثقب على الأقل لأدوات الثقب المصنوعة من الفولاذ عالي السرعة في ظل ظروف معينة، بيانات تكلفة الثقب الواحد اللازمة لوضع ميزانية دقيقة. تحقق أيضًا مما إذا كان لديهم مرافق معتمدة لإعادة شحذ أدواتهم. المورد القادر على إعادة تأهيل أدوات الثقب باحترافية مرتين أو ثلاث مرات يحولها من مادة استهلاكية إلى أصل ملموس، مما يساهم مباشرة في خفض تكلفة عملية ثقب الخيوط ببساطة لأنه يطيل العمر الافتراضي الإجمالي للاستثمار الأولي.

التدقيق في استجابة الدعم الفني وحل المشكلات

يؤدي التأخير في معالجة مشكلة تعطل خط الإنتاج إلى تكاليف باهظة. لذا، قيّم هيكل الدعم الذي يقدمه المورد. هل يوفر هؤلاء الموردون دعمًا فنيًا على مدار الساعة طوال أيام الأسبوع من خلال مهندسي التطبيقات لديهم؟ هل بإمكانهم تقديم تشخيصات ميدانية خلال 24 ساعة لتحليل تآكل الأدوات، وكفاءة نظام التبريد، والآلات؟ تُعدّ هذه المساعدة السريعة والمتخصصة ضرورية للحد من وقت التوقف وضمان استمرارية الإنتاج.

يُغيّر هذا النهج نموذج تقييم الموردين، من مقارنة الأسعار أو خفض التكاليف إلى تقييم فني أكثر شمولاً للهندسة التعاونية، وقيمة دورة حياة المنتج، والاستجابة للدعم. كما يُقدّم منهجية لتحديد الشركات التي تُقدّم حلولاً هندسية بدلاً من مجرد الشراء، مما يُمكن أن يُوفّر في نهاية المطاف عمليات تثبيت الخيوط بكفاءة عالية من حيث التكلفة أو يُقلّل من مخاطر عمليات خدمات الطحن الدقيقة الحيوية.

الشكل 4: عرض تفصيلي لصنبور حلزوني ذهبي لتشكيل الخيوط الداخلية من إنتاج شركة LS Manufacturing

شركة LS للتصنيع: مشروع تحسين تشغيل الثقوب الملولبة في رأس أسطوانة المحرك

يتطلب الإنتاج الضخم للسيارات استقرار عملية تشكيل الخيوط لضمان القدرة على المنافسة من حيث التكلفة والجودة. فيما يلي دليل لأدوات تشكيل الخيوط وحل شركة LS Manufacturing لمشكلة في إنتاج رأس أسطوانة المحرك بالطريقة التالية:

تحديات العميل

تمحورت مشكلة العميل حول قيد في عملية التجليخ أثناء حفر ثقوب لولبية M10x1.25 على رؤوس أسطوانات محركات من الحديد الزهر الرمادي ( الدرجة G3500 ). كان يتم تغيير صنابير اللولبة كل 800 ثقب ، مما أدى إلى عدم انتظام في شكل اللولب، وتغييرات مستمرة، بالإضافة إلى كشط إجمالي بنسبة 3% . والسبب الرئيسي هو أن صنابير اللولبة مصنوعة من مادة تقليدية من الفولاذ عالي السرعة.

حلول التصنيع LS

كان حلنا التقني قادرًا على معالجة الأسباب الجذرية المتعلقة بتآكل وتفتت الرايش. في اقتراحنا، تم توفير أقصى مقاومة للتآكل باستخدام صنبور من الفولاذ عالي السرعة بتقنية تعدين المساحيق ومطلي بطبقة من نيتريد التيتانيوم . كما تم تحسين معايير القطع بدقة عند سرعة 12 مترًا/دقيقة ، والتي بلغت قيمة معدل التغذية فيها 1.19 ملم/دورة . بالإضافة إلى ذلك، تم استخدام سائل تبريد يمر عبر أداة القطع بضغط 1.2 ميجا باسكال ، بهدف تبريد حافة القطع وإزالة الرايش، مما مكّن العملية الناتجة من تنفيذ دورات تشغيل متواصلة.

النتائج والقيمة

وقد ساهم ذلك في زيادة متوسط عمر الثقب بمقدار 3500 دورة ، أي بنسبة 337% . كما انخفضت عمليات تغيير الأدوات بنسبة 75% ، مع تحسين جودة الخيوط إلى 6H ، مما أدى إلى القضاء التام على نسبة الهدر البالغة 3% . يُضاف إلى ذلك توفير سنوي قدره 120,000 ين ياباني من تكاليف الأدوات، فضلاً عن ضمان رضا العملاء التام عن النتائج.

لذلك، تقدم هذه الحالة بالذات وجهة نظرنا حول كيفية النظر إلى الأدوات، ليس فقط من منظور السلع، ولكن بشكل أكثر تحديدًا من منظور الأنظمة الهندسية الكاملة، وكيف يمكن لهذا النهج المحدد أن يساعد في حل مشكلات التصنيع الصعبة، مثل كيفية استخدام شركة LS Manufacturing لمستوى خبرتها الفنية وتركيزها على الشراكات لتصنيع الخيوط بشكل فعال لعملائها.

هل ترغب في تحسين أداء عملية تثبيت الخيوط وفعاليتها من حيث التكلفة؟ اكتشف الدليل الأمثل لتصنيع صنابير دقيقة وحسّن عملية الطحن باستخدام الحاسوب (CNC) .

تحليل الاتجاهات المستقبلية والابتكارات في تكنولوجيا تشكيل الخيوط

يتمثل مستقبل تكنولوجيا إنتاج الخيوط في تجاوز حدود المتغيرات التقليدية والصيانة، لتصبح تكنولوجيا تكيفية وتنبؤية وعالية الكفاءة. باختصار، يمكن القول إن التحدي الأكبر لهذه التكنولوجيا هو ضمان عدم وجود أي توقف غير متوقع أو تباين في الجودة، مما يجعل تكنولوجيا الخيوط ذكية وذاتية التحسين في مجالات الابتكار التالية:

تطبيق التحليلات التنبؤية لإدارة الأدوات الاستباقية

يؤثر الكسر غير المتوقع في صنابير التثقيب على استمرارية الإنتاج في خط الإنتاج. ولذلك، نستخدم أجهزة استشعار لقياس عزم الدوران والاهتزازات في خط الإنتاج في الوقت الفعلي أثناء تنفيذ عملية تثقيب الخيوط باستخدام الحاسوب (CNC) . وبناءً على ذلك، تم إدخال نموذج تنبؤ بعمر الأداة بدقة عالية تتجاوز 90%، وذلك باستخدام خوارزمية تم تدريبها على أنماط الكسر.

تطوير طلاءات متطورة لتطبيقات تدوم طويلاً

تفشل الطلاءات التقليدية قبل الأوان في المواد الصعبة مثل السبائك عالية الحرارة. يتمثل ابتكارنا في طلاءات متعددة الطبقات نانوية، مثل TiAlN ، مع مواد تشحيم صلبة مدمجة مثل MoS2 . يوفر هذا التصميم طبقة خارجية صلبة ومستقرة حراريًا، بينما تقلل مادة التشحيم الاحتكاك عند نقطة تلامس الرايش مع الأداة. والنتيجة هي زيادة ملحوظة في عمر الأداة بنسبة تزيد عن 30% في المواد الكاشطة واللاصقة، مما يُحسّن أداء عملية تثبيت الخيوط بشكل مباشر.

استخدام التشحيم الدقيق لتحقيق الدقة والاستدامة

يُعدّ استخدام التشحيم بالغمر أقل فعالية في عمليات تشكيل الخيوط العميقة، ويؤدي إلى هدر المواد. يمكن التغلب على هذا العيب باستخدام التشحيم بكمية قليلة عن طريق التذرية. حيث يمكن ترذيذ كمية صغيرة من مادة التشحيم (50-100 مل/ساعة) بدقة عالية لتوفير التشحيم الكافي لحافة القطع. هذا يقلل بشكل كبير من الصدمات الحرارية والاحتكاك، مما يسمح بسرعات تغذية أعلى، مع تحسين إزالة الرايش وجودة السطح، وهو أمر بالغ الأهمية لخدمات التشغيل الدقيق المتقدمة.

إنشاء أنظمة تحكم تكيفية لتحقيق استقرار العمليات

تشير الاختلافات في مستوى صلابة المادة إلى اختلافات مماثلة في جودة الخيوط. ولكن مع استشراف المستقبل، يبرز مفهوم أنظمة التحكم التكيفية في معدل التغذية. وتعتمد هذه الأنظمة على مبدأ قياس حمل المغزل في الوقت الفعلي، بحيث يصبح التحكم في معدل التغذية مرتبطًا باحتمالية وجود مناطق صلبة وفراغات في المادة.

يُقدّم هذا التحليل خارطة طريق عملية للانتقال من عمليات التخريز التفاعلية إلى عمليات التخريز التنبؤية والتكيفية. ويشرح بالتفصيل كيف يُسهم دمج تحليلات البيانات، وعلم المواد، والتحكم ذي الحلقة المغلقة في حلّ التحديات المُلحة المتمثلة في وقت التوقف، وتكلفة الأدوات، وضمان الجودة. ويُحدد هذا النهج الاستشرافي والحلول العملية الجيل القادم من خدمات التخريز باستخدام الحاسوب (CNC) عالية الموثوقية وخدمات التشغيل الدقيق .

الأسئلة الشائعة

1. كيف نختار نوع الصنبور المناسب لمختلف المواد؟

بحسب الصلابة والقوة، يمكن أن يكون نوع المادة أي نوع. تُستخدم صنابير الفولاذ عالي السرعة المصنوعة من الكوبالت لقطع الفولاذ المقاوم للصدأ، وتُستخدم صنابير ذات رؤوس حلزونية لقطع سبائك الألومنيوم، وتُستخدم صنابير معالجة بالأكسيد لقطع أنواع مختلفة من الحديد الزهر.

2. كيف ستعرف متى يحتاج الصنبور إلى تغيير؟

بمعنى آخر، إذا زاد عزم الدوران بنسبة 15٪ ، فإن خشونة سطح منطقة الخيط تتدهور، أو إذا كانت الأبعاد خارج نطاق التسامح، فيجب استبدال الصنبور الجديد على الفور، لأنه سيؤدي إلى إنتاج منتجات معيبة على نطاق واسع.

3. هل ينبغي استخدام التثبيت الصلب أم التثبيت المرن في عملية التثبيت باستخدام الحاسوب (CNC)؟

للحصول على خيوط دقيقة ، يُنصح باستخدام التثبيت الصلب، بينما يُفضل استخدام التثبيت المرن في الثقوب العميقة أو في المواد الصعبة. ويعتمد ذلك على دقة الآلات.

4. كيف يمكن إطالة عمر خدمة الصنابير بشكل فعال؟

تحسين عوامل القطع، واستخدام الطلاء المناسب على الصنبور، والتبريد والتشحيم. يلزم إجراء فحوصات دورية للصنبور للتأكد من عدم وجود تآكل.

5. كيف يتم ضبط سرعة القطع عند تشكيل مواد مختلفة؟

الفولاذ: 20-30 متر/دقيقة ، الفولاذ المقاوم للصدأ: 10-20 متر/دقيقة ، سبائك الألومنيوم: 30-50 متر/دقيقة . يجب تحديد السرعات المحددة من خلال عمليات قطع تجريبية.

6. ما هي الأسباب الشائعة لكسر الصنابير وكيفية الوقاية منها؟

تشمل هذه العيوب ضعف التمركز، وضعف إخراج الرقائق، وعدم ملاءمة معايير العملية. وتشمل الإجراءات التصحيحية إجراء تعديلات على أداة التثبيت، وتحسين العملية، ومراقبة سيرها.

7. كيف يتم تقييم جودة تصنيع الخيوط؟

استخدم مقاييس الخيوط للتحقق، وقم بقياس تشطيب السطح بواسطة جهاز اختبار الخشونة، وقم بإجراء فحص بنسبة 100٪ للأبعاد الحرجة.

8. ما مدى تأثير طلاء الصنابير على أداء التشغيل الآلي؟

قد تُطيل طبقة مناسبة عمر المنتج بمقدار ضعفين إلى ثلاثة أضعاف . يتميز نيتريد التيتانيوم (TiN) بتعدد استخداماته، بينما يتميز كربيد التيتانيوم (TiCN) بمقاومته للتآكل، أما نيتريد الألومنيوم والكروم (AlCrN) فيتميز بمقاومته لدرجات الحرارة العالية.

ملخص

بفضل العلم المستخدم في اختيار الصنابير وتحسين العملية، سيكون من الممكن تعزيز الكفاءة والجودة أثناء تشكيل الخيوط، بالإضافة إلى تحسين تكلفة الإنتاج.

للحصول على خدمات تصنيع الخيوط في هذا المجال، أو حتى تحليل مجاني للمنتجات المذكورة، يُرجى التواصل مع الخبراء الفنيين في شركة LS Manufacturing . وفي هذا الصدد، نود تحديد إمكانيات ماكينة تصنيع الخيوط الحالية لديكم، وتقديم تقرير مجاني حول كيفية تحسينها من حيث الكفاءة والجودة والتكلفة.

هل أنت مستعد لتحسين عملية تثبيت الخيوط؟ اكتشف الدليل الشامل لخدمات التشغيل الدقيق لتحقيق أعلى أداء وتوفير في التكاليف.

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .