في مجال خراطة خيوط الفولاذ المقاوم للصدأ عالية الدقة باستخدام الحاسب الآلي ، هل تواجه باستمرار التحديات التالية: معدلات تآكل مفرطة للأدوات، ودقة خيوط غير مستقرة، وعدم القدرة على تعزيز كفاءة الإنتاج؟ هذه المشاكل التقنية التي تبدو غير مرتبطة ببعضها البعض تؤدي جميعها إلى نفس النتيجة: تكاليف إنتاج باهظة.

هذه ليست نظرة عامة على النظرية، بل هي الدليل الشامل الذي طورته شركة LS Manufacturing استنادًا إلى قصص نجاح غنية. سنتناول الموضوع بشكل مباشر، ونعرض بشكل منهجي أفضل الممارسات لتصنيع خيوط الفولاذ المقاوم للصدأ ، بدءًا من اختيار الأدوات الحديثة وصولًا إلى التحكم الدقيق في الدقة طوال العملية. إذا كنت ترغب في زيادة عمر الأدوات، أو زيادة إنتاجية المنتج، أو زيادة مدة دورة التصنيع، فستقدم لك هذه المقالة حلولاً فعّالة.

من خلال القراءة المكثفة، ستتعلم بعمق المهارات الأساسية لخراطة خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي، وستتقن فن التحكم الدقيق في خيوط الحاسب الآلي، وستتجاوز العوائق التقنية التي طالما أزعجتك، وتحقق نقلة نوعية في الكفاءة والجودة. لتوفير الوقت، إليك لمحة عامة سريعة عن الاستنتاجات الأساسية.

مرجع سريع لقلب تحويل الخيوط المصنوعة من الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي

| عنوان | المعلمات الرئيسية/الاختيار | النقاط الرئيسية |

| مادة الأداة | المادة الموصى بها هي الكربيد ذو الحبيبات الدقيقة للغاية. | ويضمن أقصى قدر من مقاومة التآكل والصلابة بنسبة مثالية، وهو مناسب تمامًا للتصنيع عالي السرعة. |

| طلاء الأدوات | PVD (TiAlN، AlCrN) | إنه يوفر صلابة ممتازة، واحتكاكًا منخفضًا، وثباتًا حراريًا جيدًا مع مقاومة الحافة المبنية. |

| شكل الطرف | قاطع خيوط كامل الملف | يُعطي شكلًا دقيقًا للخيط ويمنع التشطيب الثانوي. التشطيب على شكل حرف V أو التشطيب فقط هما شكلان خاصان. |

| سرعة القطع (Vc) | 80-150 م/دقيقة | يعتمد ذلك على درجة الفولاذ المقاوم للصدأ وحالة المعالجة الحرارية. في درجات الأوستنيت (مثل 304)، استخدم نطاقًا أدنى أو متوسطًا. |

| يٌطعم | نفس درجة الصوت (P) | يتم استخدام الرصاص الثابت في برمجة CNC ، أي أن التغذية لكل دورة = درجة. |

| قطع عميق | القطع الطبقي التدريجي | أولاً، طبقات عميقة، ثم طبقات متناقصة تدريجيًا. الحد الأقصى للتشطيب: نعومة ٠٫٠٥-٠٫١ مم. |

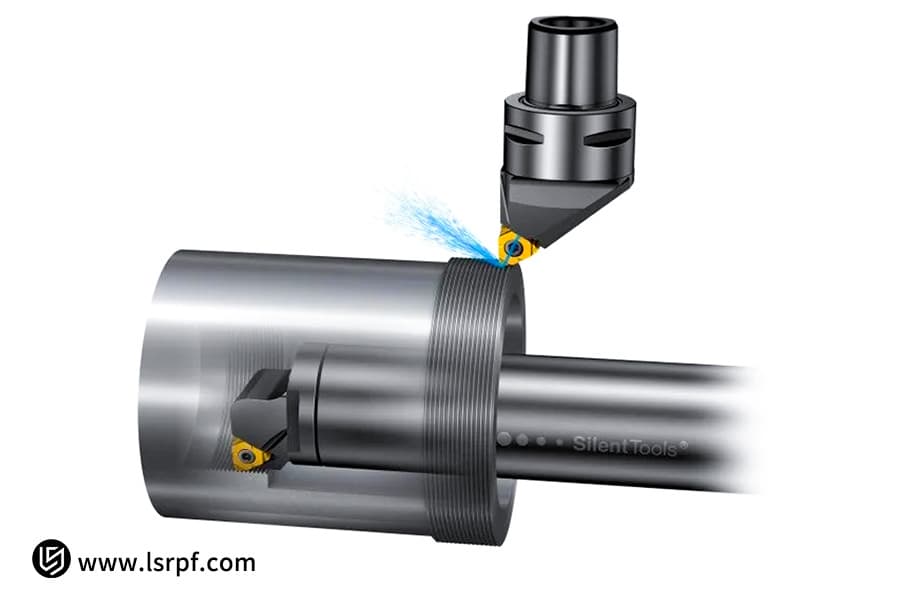

| تبريد | تبريد داخلي عالي الضغط | يعد إخراج الرقائق بالقوة والتبريد أمرًا ضروريًا لدقة خيط الفولاذ المقاوم للصدأ وسلامة السطح. |

| فحص ملف تعريف الخيط | استخدام مقياس ميكرومتر الخيط/مقياس الحلقة | من الضروري إجراء فحص أولي للقطعة في الإنتاج الضخم، مع الاستمرار في أخذ العينات للتحقق من قطر الملعب ودقة الملاءمة. |

يُلخص هذا الجدول المرجعي المُيسّر المتطلبات الفنية الرئيسية لتصنيع خيوط الفولاذ المقاوم للصدأ. يكمن سر النجاح في اختيار الأداة المناسبة (الدرجة والطلاء)، وتطبيق التبريد الداخلي عالي الضغط، والالتزام الصارم بتقنية القطع التدريجي.

إن الالتزام الصارم بهذه الممارسات الفضلى المجربة والموثوقة سوف يعمل على تحسين استقرار عمليتك وجودة الخيط وكفاءة الإنتاج بشكل كبير، مع عدم السماح للتكاليف الإجمالية بالخروج عن السيطرة تمامًا.

لماذا تثق بهذا الدليل؟ تجربة عملية من خبراء تصنيع LS

تُمثل شركة LS Manufacturing ثمرة أكثر من عقدين من الخبرة العملية في مجال التصنيع الدقيق. تُقدم LS Manufacturing حلولاً يومية لمشاكلكم، بدءًا من مثبتات الطيران عالية القوة ووصولًا إلى خيوط الأجهزة الطبية الدقيقة، حيث يُعدّ خراطة خيوط الفولاذ المقاوم للصدأ جانبًا متطورًا للغاية من منصتنا التكنولوجية الأساسية. تُختبر حلولنا وتُحسّن على مدار آلاف ساعات الإنتاج في ورشة عمل CNC المتطورة لدينا، حيث يُمكن تطبيقها فورًا في مصنعكم وتحقيق قيمة حقيقية.

يعتمد هذا على المشاكل الفيزيائية التي حلّتها لكم شركة LS Manufacturing. على سبيل المثال، ساعدنا أحد العملاء في التغلب على مشاكل دقة خيوط الوصلات الهيدروليكية المصنوعة من الفولاذ المقاوم للصدأ 304. من خلال استبدال أداة مطلية عادية بأداة مطلية بـ AlCrN، مناسبة لظروف عملنا القاسية، وتحسين معايير سائل التبريد عالي الضغط واستراتيجيات القطع المتراكبة، تمكنا من زيادة عمر الأداة بنسبة 40% دون المساس بدقة الخيوط ضمن تفاوت ثابت قدره 6 جرام.

هذا هو ضمان LS Manufacturing: حلول وحقائق مدفوعة بالخبرة فقط، لمساعدتك على تحويل مشكلات التصنيع إلى نقاط قوة أساسية.

لماذا يعد الفولاذ المقاوم للصدأ مادة صعبة لتحويل الخيوط باستخدام الحاسب الآلي؟

تُعزى التحديات في خراطة خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي (CNC) مباشرةً إلى خصائص هذه المادة الجوهرية. فمقارنةً بالفولاذ العادي، تُفرض مجموعة خصائص الفولاذ المقاوم للصدأ متطلبات صارمة للغاية على الأدوات والعمليات المستخدمة في خراطة خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي. وتنشأ هذه التحديات تحديدًا من الخصائص الجوهرية الثلاث التالية:

1. ميل كبير إلى تصلب العمل:

يتميز الفولاذ المقاوم للصدأ بقدرة عالية على التحمل.سيتعرض سطح المعالجة لتشوه بلاستيكي تحت ضغط حافة القطع، بدلاً من التقشر المتساوي، مصحوبًا بارتفاع مفاجئ في صلابة السطح. هذا لا يزيد من صعوبة القطع لاحقًا فحسب، بل يُسبب أيضًا تآكلًا سريعًا لحافة الأداة، كما هو الحال مع المواد الكاشطة، مما يُسبب تشوهًا في الخيوط وخشونة السطح.

2. صلابة وقوة عالية:

يتحمل الفولاذ المقاوم للصدأ قدرًا كبيرًا من الطاقة دون كسر، كما أنه أقل عرضة للتجعد والكسر. في منطقة الكسر المحدودة أثناء خراطة الخيوط ، تكون الكسر الطويلة والصلبة أكثر عرضة للالتصاق بالأداة أو قطعة العمل، مما يؤدي إلى خدش السطح المُشَكَّل.

3. الموصلية الحرارية الضعيفة:

الفولاذ المقاوم للصدأ موصل قوي للحرارة في القواطع، إذ يمنع انتقال معظم الحرارة إلى الرقائق، ويركزها بدلاً من ذلك في منطقة طرف الأداة الضيقة. درجات الحرارة المحلية الشديدة تُسبب هشاشة مادة قطعة العمل (مما يزيد من صلابة العمل) وتُسبب تآكلًا منتشرًا واسع النطاق وتشوهًا بلاستيكيًا للأداة، مما يؤدي مباشرةً إلى انخفاض كبير في عمرها الافتراضي.

إن الجمع بين التصلب الناتج عن العمل، والمتانة، والتوصيل الحراري المنخفض هو ما يجعل عملية خراطة خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي (CNC) مشكلة شائعة. ولا يمكننا تطوير حلول فعّالة لضمان جودة التصنيع وفعاليته من حيث التكلفة إلا من خلال فهم شامل للأسباب.

ما هي العوامل الثلاثة الأساسية التي يجب مراعاتها عند اختيار أداة الخيوط المصنوعة من الفولاذ المقاوم للصدأ؟

لاختيار أدوات الخراطة CNC ، تتطلب أدوات الخراطة المصنوعة من الفولاذ المقاوم للصدأ أكثر من مجرد مقارنة النماذج ؛ إنها عملية اتخاذ قرار لإيجاد الحل الوسط الأمثل بين ثلاثة عوامل أساسية مترابطة. فالمفاضلات الذكية قد تُحسّن الكفاءة والجودة بشكل كبير، بينما قد تكون المفاضلات غير الملائمة باهظة التكلفة. يجب دراسة كل عامل من هذه العوامل الأساسية الثلاثة بعناية:

1. مادة ركيزة الأداة والطلاء:

- أولوية الصلابة: عند قطع المخزون المتقطع أو غير المنتظم أو السبائك المقاومة للصدأ الأوستنيتية مثل 304 ، تكون هناك حاجة إلى ركيزة كربيد أكثر صلابة لمنع التقطيع.

- أولوية مقاومة التآكل: عند إجراء قطع مستمرة، أو الفولاذ المارتنسيتي عالي السيليكون، أو حيث تكون هناك حاجة إلى زيادة عمر الأداة، يجب اختيار ركيزة ذات حبيبات دقيقة للغاية ذات صلابة أعلى، بالاشتراك مع طلاء مقاوم للتآكل مثل AlCrN لمقاومة التآكل في درجات الحرارة العالية.

2. الهندسة والزوايا:

- قطع حاد: تعمل زاوية الميل العالية وحافة القطع الحادة على تقليل قوى القطع بنجاح، وتقليل قابلية الفولاذ المقاوم للصدأ للتصلب، والحصول على سطح نهائي أكثر نعومة. مع ذلك، قد يُقلل هذا من قوة حافة القطع بشكل طفيف.

- حافة قطع مُعززة: زاوية ميل منخفضة وحافة قطع مُخمّدة توفران قوة أكبر ومقاومة أكبر للصدمات، ولكن لعمليات قطع أكثر شدة. ولكن هذا يأتي على حساب زيادة قوى القطع.

3. نصف قطر الأنف:

- يُسهّل نصف قطر الأنف الصغير قطع شكل الخيط، ولذلك يُعدّ بالغ الأهمية لقطع الخيوط الدقيقة التي تتطلب شكلاً حادًا. كما يُقلّل هذا من قوى القطع.

- يزيد نصف قطر الأنف الأكبر من قوة طرف الأداة بشكل ملحوظ، ويُحسّن تبديد الحرارة، ويُقلل من خشونة السطح. ومع ذلك، قد يزيد نصف القطر الكبير جدًا من قوى القطع وقد يؤثر على الشكل.

إن اختيار أفضل أداة لخراطة خيوط الفولاذ المقاوم للصدأ هو في الواقع "توازن ثلاثي الأبعاد" دقيق بين مادة قطعة العمل، ومتطلبات الخيوط، وظروف الآلة. ويُعد الفهم الفعال لهذه العملية الاختيارية أمرًا أساسيًا لتحقيق كفاءة وجودة عالية في تشغيل خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي.

كيفية تحسين معلمات القطع لمعالجة الثرثرة والنتوءات؟

تُعدّ الثرثرة والنتوءات من المشاكل المتأصلة في خراطة خيوط الفولاذ المقاوم للصدأ بدقة. وتعود أسبابها إلى قوى القطع غير المستقرة، وتصلب العمل، وعدم تفريغ الرقائق بشكل صحيح. ولمعالجة هذه المشاكل بشكل منهجي، لا بد من إتقان تقنية خراطة الخيوط الدقيقة باستخدام الحاسب الآلي (CNC) وثبات الخراطة من خلال التحسين المتزامن للمعلمات. وفيما يلي أهم إجراءات التحسين:

| فئة المعلمة | استراتيجية التحسين | القضايا الأساسية التي تمت معالجتها |

| السرعة (Vc) | تجنب نطاقات السرعة المنخفضة للرنين واستخدم سرعات خطية متوسطة إلى عالية (على سبيل المثال، 120-180 م/دقيقة) لتحقيق قطع سلس. | ترطيب وتقليل الاهتزازات والتذبذبات في قوة القطع. |

| عميق القطع (أب) | استخدم قطعًا طبقيًا "متناقصًا" بشكل صارم، مع بدل تشطيب يتراوح بين 0.05 و0.1 مم . | تقليل تصلب العمل، وتحسين تشطيب السطح ، والقضاء على علامات الثرثرة. |

| طريقة التبريد | استخدم التبريد الداخلي عالي الضغط (الضغط ≥7 ميجا باسكال) لتمكين التبريد الدقيق وكسر الرقاقة القسري. | من الممكن الحد من الإجهاد الحراري وتجنب تشابك الرقائق والخدش وتقليل النتوءات في الجذر. |

تتمثل فلسفة أفضل ممارسات تشغيل خيوط الفولاذ المقاوم للصدأ في الجمع المنهجي بين السرعات المتوسطة إلى العالية، وأعماق القطع المنخفضة، وطريقة التبريد الداخلي عالي الضغط.

يتم استخدام هذه المجموعة من المعلمات للقضاء بشكل فعال على اهتزاز الأداة وتصلب العمل، مما يتيح كسر الرقائق بشكل نظيف، وميزة أمان مطلقة تضمن تشطيبات خيطية فائقة وتحسين عمر الأداة.

ما هي الأنظمة الأخرى، بالإضافة إلى أدوات الآلة، اللازمة لضمان دقة الخيط؟

في عمليات تصنيع الخيوط عالية الدقة باستخدام الحاسب الآلي (CNC) ، تُعدّ أدوات الماكينة المتطورة مجرد البداية. ولتطبيق دقة خيوط CNC عمليًا، يجب وجود نظام شامل ومتكامل للقياس ومراقبة الجودة، يُطبّق طوال عملية التصنيع، لضمان التزام كل منتج بتفاوتات صارمة باستمرار. يتكون النظام من عنصرين مهمين:

1. المراقبة في الوقت الفعلي أثناء المعالجة:

بعد عمليات المعالجة الحرجة، نستخدم مسبار قياس غير تلامسي أثناء العملية. يقيس المسبار بسرعة أبعادًا حرجة، مثل درجة الميل والأقطار الرئيسية للخيط، دون إيقاف المغزل. في حال وجود انحراف في الأبعاد بسبب التآكل الجزئي للأداة، يقوم النظام تلقائيًا بتعويض الانحراف أو إطلاق إنذار لضمان مراقبة الجودة الوقائية وتقليل نفايات الدفعات.

2. التفتيش النهائي بعد المعالجة:

- التحقق الوظيفي: تُستخدم مقاييس مرور الخيط/عدم مروره بشكل أكثر ملاءمة للفحص عالي السرعة بنسبة 100% ، وقياس تفاعل الخيط ووظيفة تجميع المنتج بشكل مباشر.

- تحليل الدقة: تُستخدم أجهزة عرض بصرية عالية الدقة أو آلات قياس خيط مدمجة في القسمين الأول والأخير، أو في الطلبات الرئيسية. تستطيع هذه الأجهزة تكبير وعرض شكل الخيط بدقة لمقارنته بالرسومات القياسية، وقياس العوامل المجهرية مثل زاوية الخيط وميله بدقة عالية، وتوفير بيانات موثوقة تدعم الدقة.

من خلال دمج الأداء في الوقت الفعلي للتفتيش عبر الإنترنت ودقة أنظمة الاختبار في نهاية الخط، قمنا بإنشاء ضمانة للجودة أكبر من قدرة أداء أدوات الماكينة نفسها.

إن نظام معالجة الخيوط CNC عالي الدقة هو الضمان النهائي للتحكم الفعال في دقة خيوط CNC وضمان موثوقية كل منتج.

كيفية تحسين كفاءة معالجة خيوط الفولاذ المقاوم للصدأ في الإنتاج الضخم؟

لتجاوز عوائق كفاءة الإنتاج الضخم في معالجة خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي، يجب علينا تحويل تركيزنا من الجوانب التقنية المحددة إلى تحسين نظام الإنتاج بأكمله. ولتحقيق ذلك، يجب علينا إرساء أساليب إدارة أفضل لتحسين التكلفة والكفاءة في عمليات التصنيع بكميات كبيرة.

1. توحيد الأدوات وتخفيض المخزون:

دمج نماذج الأدوات المختلفة في عدد محدود من النماذج القياسية المجربة. ليس فقط لتسهيل البرمجة والتنفيذ، وتقليل الأخطاء، بل أيضًا لخفض تكاليف شراء الأدوات وإدارتها بشكل كبير من خلال الشراء المركزي ومراقبة المخزون، وهو ما يُمثل أساسًا لتصنيع خيوط الفولاذ المقاوم للصدأ بتقنية CNC الموفرة للتكاليف.

2. حلول التركيبات وابتكار العمليات:

الاستغناء عن التفكير التقليدي في الخراطة أحادية القطعة. إن استخدام مراكز الخراطة متعددة المحاور المتزامنة أو تحسين تخطيط التركيبات لإجراء سلسلة من العمليات في إعداد واحد يمكن أن يزيد الإنتاج لكل وحدة زمنية بمقدار هائل. يُعدّ ابتكار العمليات أسهل طريقة لتحسين الكفاءة الكلية في خراطة خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي.

3. تنفيذ خطة تغيير الأدوات الوقائية:

وضع استراتيجية لتغيير الأدوات بشكل مفاجئ بناءً على بيانات دقيقة للتشغيل الآلي وبيانات عمر الأدوات. يُسهم تغيير الأدوات قبل تآكلها في تجنب عيوب جودة الدفعات وتوقف الآلات عن العمل نتيجة التآكل المفرط، مما يضمن استقرار خط الإنتاج واستمراريته.

من خلال دمج أنظمة التقييس وابتكار العمليات والصيانة الوقائية، تتمكن المؤسسة من إنشاء نظام إنتاج مستقر وفعال وقابل للتحكم. هذا لا يوفر فقط تكلفة تصنيع خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي بالكامل، بل يُسهم أيضًا في تحقيق تفوق في المنافسة على المدى الطويل.

كيف قامت شركة LS Manufacturing بحل مشكلة تسرب خيط منفذ الفولاذ المقاوم للصدأ 304؟

في تصنيع خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي، لطالما شكّل تسرب خيوط الختم عائقًا تقنيًا لمعظم المصنّعين. توضح الحالة التالية كيف حلّتها شركة LS Manufacturing بطريقة منهجية.

1. معضلة العميل:

واجهت شركة متخصصة في المكونات الهيدروليكية مشكلة في تصنيع خيوط الأنابيب المخروطية NPT على مشعبات صمامات الفولاذ المقاوم للصدأ 304: فقد وصل معدل تسرب مانع التسرب إلى 30% أثناء اختبارات الضغط العالي، وكان عمر الأداة منخفضًا بشكل غير معتاد. لم يقتصر الأمر على ارتفاع تكلفة الإنتاج، بل أثر أيضًا بشكل كبير على سمعة العميل في السوق وعلى تلبية الطلبات من خلال إعادة العمل المفرطة وتأخر الشحنات عن الموعد المحدد.

2. حلول التصنيع LS:

بعد تحليل دقيق، اكتشف قسم الهندسة لدينا أن التسرب ناتج عن شقوق دقيقة على سطح الخيط ناتجة عن التصلب الناتج عن العمل. وفي هذا الصدد، صممنا حلاً خاصًا:

- أولاً، قمنا بتطوير أداة تحويل الخيوط المصنوعة من الفولاذ المقاوم للصدأ والمطلية بطبقة AlCrN مخصصة، مما أدى إلى تعزيز مقاومة التآكل وأداء مكافحة الالتصاق للحافة القاطعة في المواد المقواة بالعمل بشكل كبير.

- ثانيًا، قمنا بتحسين مسار الدوران وحالة القطع الطبقية لتبديد حرارة القطع والإجهاد بشكل فعال.

- ثالثًا، قمنا بتعزيز التركيز ودقة نفث التبريد الداخلي عالي الضغط لضمان إزالة الرقائق بشكل صحيح من منطقة التصنيع في الوقت المناسب.

3. الإنجازات والقيمة:

بفضل هذا الحل، تحققت نتائج باهرة: انخفض معدل تسرب الخيط على كتلة الصمام عند اختبار الضغط العالي من 30% إلى أقل من 0.5% ، وزاد عمر الأداة ثلاثة أضعاف، وانخفض إجمالي تكلفة التشغيل لكل وحدة بنحو 40% . لم يُلبِّ هذا الإنجاز متطلبات الجودة لدى العميل فحسب، بل عزز رضاه عن استقرار منتجه، بل ضمن له أيضًا طلبًا كبيرًا.

تشير هذه الحالة إلى أن تطبيق الإتقان في دقة خيوط CNC من خلال تحسين العملية بشكل منهجي يمكن أن يحقق مكاسب تكنولوجية وفوائد اقتصادية وتنافسية كبيرة في السوق بشكل مباشر.

ما هي الاختلافات في التكنولوجيا والأدوات لتحويل الخيوط الداخلية والخارجية؟

عند اختيار أفضل ممارسات التشغيل الآلي لخيوط الفولاذ المقاوم للصدأ، تُطرح خراطة الخيوط الداخلية والخارجية العديد من المشكلات الفنية. يتطلب اتخاذ القرار المناسب لاختيار أداة الخراطة CNC المناسبة فهمًا عميقًا للاختلافات الجوهرية بين نوعي الأدوات من حيث تفريغ الرقائق والصلابة والوضوح.

1. اتجاه إخراج الشريحة واستراتيجية التبريد:

- الخيوط الخارجية: تميل الرقائق إلى السقوط بشكل طبيعي نحو الخارج، مما يُسهّل إخراجها. مع ذلك، يجب توجيه سائل التبريد عالي الضغط لتجنب تشابك الرقائق الطويلة في قطعة العمل.

- الخيوط الداخلية: يُعدّ تفريغ الرقائق مشكلةً كبيرة. يجب إزالة الرقائق في الاتجاه المعاكس عبر فتحة صغيرة، مما يُسبب انسدادًا وخدوشًا على السطح المُشَكَّل. لذلك، يلزم استخدام حامل أداة تبريد داخلي عالي الضغط، يُستغل ضغطه لكسر الرقائق وتفريغها.

2. اختلافات صلابة النظام:

- الخيوط الخارجية: يوفر الحد الأدنى من بروز الأداة أقصى قدر من صلابة النظام، مما يتيح معلمات قطع أعلى ويقلل من اهتزاز الأداة.

- الخيوط الداخلية: تُقلل نسبة أبعاد حامل الأداة العالية من صلابته بشكل ملحوظ، مما يجعله الحلقة الأكثر عرضة للاهتزاز أثناء التشغيل. يجب اختيار حامل أداة مقاوم للاهتزاز وذو سُمك إضافي، ويجب تقليل معاملات القطع تبعًا لذلك للحد من الاهتزاز.

3. وضوح العملية والتداخل:

- الخيوط الخارجية: عملية القطع مرئية مباشرة للمشغل، مما يوفر مراقبة أفضل.

- الخيوط الداخلية: لا يُمكن ملاحظة القطع الداخلي، مما يُصعّب ضبط الأداة ومراقبتها. ينبغي اختيار الأداة بعناية فائقة لضمان عدم تداخلها مع بعضها البعض (مثل زاوية الخلوص المنخفضة) لمنع ملامسة حامل الأداة لجدار الثقب. ويرتبط هذا ارتباطًا مباشرًا بسلامة التشغيل ونسبة النجاح.

في الواقع، تُجرى عملية تركيب الخيوط الداخلية في مساحات مغلقة، بينما تُجرى عملية تركيب الخيوط الخارجية في مساحات مفتوحة. تُمثل هذه المجموعة من الحلول الاحترافية جوهر أفضل الممارسات في تركيب خيوط الفولاذ المقاوم للصدأ، حيث تُناسب مختلف السيناريوهات وتُنتج خيوطًا عالية الجودة باستمرار.

الخيوط ذات القطر الصغير أو الثقوب العميقة: ما هي الحلول التي تقدمها شركة LS Manufacturing؟

يُعدّ التخييط ذو القطر الصغير والثقوب العميقة مشكلةً بالغة الأهمية في تقنية التخييط الدقيق باستخدام الحاسب الآلي . ومن أبرز هذه المشاكل تفريغ الرقاقة، وصلابة الأدوات، ومحدودية الرؤية. تُقدّم شركة LS Manufacturing، بتاريخها العريق ومنهجيتها المبتكرة، لعملائها العديد من الحلول المتخصصة المُجرّبة والمُثبتة. تُعالج حلول LS Manufacturing التقنية المجالات الرئيسية الثلاثة التالية:

1. تطبيقات الأدوات المتخصصة:

بالنسبة لمعظم أقطار الثقوب، تُشدّد شركة LS Manufacturing على استخدام قواطع طحن الخيوط المصنوعة من الكربيد الصلب شديدة الصلابة. وخاصةً بالنسبة للثقوب ذات الأقطار الدقيقة التي يقل قطرها عن M6، يمنع التصميم أحادي اللقطة والكامل للملف تداخل الرقاقة، مما يضمن عمليًا سلامة الملف ودقة الأبعاد.

2. دعم الأدوات المخصصة:

لتحييد اهتزازات الخيوط الناتجة عن اهتزازات حامل الأدوات في عمليات التشغيل بالثقوب العميقة، تُصمم شركة LS Manufacturing حاملات أدوات خاصة مزودة بحلقات توجيه أو بخصائص تخميد الاهتزازات. تزيد هذه الأدوات الخاصة من صلابة نظام التشغيل بشكل ملحوظ، مما يُتيح قطعًا مستقرًا حتى في حالة وجود نتوءات ممتدة.

3. تقنيات البرمجة والعمليات الفريدة:

طورت شركة LS Manufacturing طريقة برمجة "السحب المجزأ" لخيوط الثقوب العميقة. في هذه الطريقة، يُستخدم برنامج CNC بشكل دوري لسحب الأداة شعاعيًا بمقدار معين أثناء الدوران، مما يُجبر الرقاقة على الانكسار. يُعالج هذا مشكلة انحشار الرقاقة المستمر والمطول، ويُتيح تشغيلًا آمنًا وسلسًا.

في مواجهة تحدي تصنيع الخيوط ذات القطر الصغير والفتحات العميقة، نجحت شركة LS Manufacturing في تحويل مهام تصنيع الخيوط التي تبدو مستحيلة إلى عمليات إنتاج ضخمة مستقرة وموثوقة من خلال حل شامل يتمثل في "الأدوات المخصصة + الأدوات المخصصة + البرمجة الخاصة".

لماذا تعد شركة LS Manufacturing شريكك الأمثل في مجال تصنيع الخيوط المصنوعة من الفولاذ المقاوم للصدأ؟

مع التطور والتحديات التي تواجه صناعة خراطة خيوط الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي، لا يقتصر النجاح على التكنولوجيا المتطورة فحسب، بل يشمل أيضًا شريكًا متكاملًا قادرًا على تقديم خدمة متكاملة. LS Manufacturing هي هذا النوع من الشركاء. من خلال دمج القدرات الهندسية والخدمات، نحوّل أفضل ممارسات خراطة خيوط الفولاذ المقاوم للصدأ الناجحة إلى ميزة تنافسية مستدامة لعملائنا. نتميز بثلاثة جوانب أساسية:

1. الدعم الهندسي الاستباقي:

تشارك شركة LS Manufacturing بشكل كبير في أنشطة الإنتاج والبحث والتطوير الخاصة بعملائها ، بدءًا من تحليل قابلية التصنيع في المراحل المبكرة ووصولًا إلى اختيار الأدوات المخصصة وتوصيات المعلمات. هذا يضمن وضع المشاريع على أساس مثالي للعمليات منذ البداية، ويقلل بشكل كبير من المخاطر المستقبلية.

2. مراقبة الجودة المستقرة طوال العملية بأكملها:

لا تقدم شركة LS Manufacturing حلولاً تقنية فحسب، بل تساعد العملاء أيضًا في تصميم وتحسين كل عقدة مراقبة الجودة من المواد الخام إلى شحن المنتجات النهائية لضمان نتائج تحويل الخيوط CNC المصنوعة من الفولاذ المقاوم للصدأ بشكل موثوق وثابت للغاية لكل منتج.

3. الاستجابة الفعالة والسريعة:

في حالة حدوث مشكلات فنية غير متوقعة في الموقع، يمكن لمهندسي LS Manufacturing تقديم التشخيص الفني والحلول في الوقت المناسب لمنع توقف الإنتاج وضمان مواعيد التسليم.

ستساعدك شركة LS Manufacturing على التغلب على هذه التحديات ودمج أفضل ممارسات تصنيع الفولاذ المقاوم للصدأ الناجحة بسلاسة في عملية الإنتاج الخاصة بك، بحيث تتمكن من إنشاء ميزة تنافسية طويلة الأمد.

الأسئلة الشائعة

1. ما هي الاختلافات في اختيار الأدوات عند تشغيل الفولاذ المقاوم للصدأ الأوستنيتي (مثل 304) والفولاذ المقاوم للصدأ المارتنسيتي (مثل 420)؟

عند قطع الفولاذ المقاوم للصدأ 304 الصلب، يُنصح باختيار أدوات ذات حواف قطع حادة ومطلية بتقنية الترسيب الفيزيائي للبخار (PVD) لتقليل قابلية التصلب الناتج عن العمل وتسهيل إخراج الرقائق بسلاسة. تُعد أدوات ركيزة الكربيد الأكثر صلابة وأدوات تصميم حواف القطع المعززة مثالية لقطع الفولاذ المقاوم للصدأ 420 الأكثر صلابة لتحمل صدمات القطع المتقطعة. يُعد اختيار الأداة المناسبة أساسًا لأفضل ممارسات خيط الفولاذ المقاوم للصدأ، ويمكنه في الواقع إطالة عمر الأداة بنسبة تقارب 30% .

2. ما هي الأسباب الأكثر شيوعًا لفقدان الدقة في تحويل خيوط الفولاذ المقاوم للصدأ؟

الأسباب الرئيسية لفقدان الدقة هي اختلافات شكل رأس الأداة نتيجةً لتآكلها وانحرافها نتيجةً للتصلب. يؤثر هذان العاملان بشكل مباشر على تغيير مسار القطع الفعلي، وينتج عنهما قطر الخطوة وأخطاء الخطوة. لذا، فإن تقنية تصنيع الخيوط الدقيقة باستخدام الحاسب الآلي (CNC)، والتحكم الدقيق في عمر الأداة، والتحكم المباشر في درجة حرارة القطع بشكل آني باستخدام سائل تبريد داخلي عالي الضغط، كلها عوامل ضرورية لمنع تشوه الدقة من جذورها وضمان استقرار جودة الخيوط على المدى الطويل.

٣. مشروعي يتطلب دفعات كبيرة. كيف تضمن شركة LS Manufacturing الاتساق في جميع الأجزاء الملولبة؟

تضمن شركة LS Manufacturing اتساق الدفعات في عملية من ثلاث خطوات: أولاً، نطور تعليمات عمل موحدة عالية التفصيل؛ ثانياً، نطبق نظام تحكم إحصائي للعملية بأكملها مع مراقبة آنية لاتجاهات الأبعاد المهمة؛ ثالثاً، نستخدم قياسات دقيقة للغاية داخل الخط وفحوصات دورية عشوائية لضمان الدقة من القطعة الأولى إلى 100,000 . هذا النظام الدقيق لأفضل ممارسات تصنيع خيوط الفولاذ المقاوم للصدأ هو الضمان الرئيسي لإنتاج مواد دفعات خالية من أي تباين.

4. بالإضافة إلى الخراطة، هل تقدم شركة LS Manufacturing خدمات أخرى لتصنيع الخيوط ذات الصعوبة العالية؟

نعم. تقدم شركة LS Manufacturing مجموعة متكاملة من حلول تصنيع الخيوط عالية التعقيد. نستخدم طحن الخيوط للأجزاء غير المتماثلة، وخيوط الثقوب العمياء العميقة، والمواد الصلبة المعالجة حرارياً؛ ونستخدم الطحن للأجزاء الطبية عالية الدقة؛ ونستخدم التشكيل التدفقي للأجزاء التي تتطلب تدفقاً أكبر للألياف. بشكل عام، تُشكل هذه القدرات المتقدمة لخيوط CNC الدقيقة مصفوفة كاملة من القدرات لمعالجة التطبيقات التي يصعب فيها استخدام الخيوط.

ملخص

إن خراطة خيوط الفولاذ المقاوم للصدأ بكفاءة عملية شاقة تتطلب علم المواد، وتكنولوجيا التشكيل ، ومراقبة الدقة. وقد حوّلت شركة LS Manufacturing، بخبرتها الواسعة في هذا المجال وخبرتها العملية الواسعة، هذه العملية المعقدة إلى إجراء موثوق وفعال ومعياري.

نحن لا نقدم فقط أفضل ممارسات تصنيع الفولاذ المقاوم للصدأ، ولكننا ملتزمون أيضًا بدمج تقنية تصنيع الخيوط الدقيقة CNC المتطورة في كل مرحلة من مراحل عملية التصنيع الخاصة بك، مما يؤدي بشكل أساسي إلى تحسين قدرتك التنافسية في التصنيع.

تواصل معنا الآن واعرض مشاكلك! تواصل مع LS Manufacturing اليوم وحمّل رسومات قطعك مباشرةً على موقعنا الإلكتروني. سيقدم لك خبراء LS Manufacturing عرض سعر فوريًا لخراطة CNC خلال 24 ساعة ، بما في ذلك توصيات مخصصة للأدوات ومعايير العملية الرئيسية. مع LS Manufacturing، تختار نهجًا علميًا لحل مشاكل الإنتاج، وشراكة لتطوير تحسينات شاملة في الدقة والكفاءة والموثوقية.

📞الهاتف: +86 185 6675 9667

📧البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

المحتوى الموجود في هذه الصفحة هو لأغراض إعلامية فقط.خدمات LS Manufacturing. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المُحدَّدة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة LS Manufacturing. تقع المسؤولية على عاتق المشتري. طلب عرض أسعار للقطع . تحديد المتطلبات الخاصة بهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق تصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها . نركز على حلول التصنيع المخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن ، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر LS Manufacturing ، فهذا يعني كفاءة الاختيار والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.lsrpf.com .