製品設計に複数の材料特性(例えば、ハンドルにソフトタッチ仕上げを施したり、プラスチック部品内に金属骨格を埋め込んだりするなど)を考慮する必要がある場合は、オーバーモールド成形とインサート成形が最適なプロセス選択肢となります。しかし、それぞれに固有の技術的手順と適用シナリオがあり、この選択は製品の性能とコスト構造に最も直接的な影響を与えます。

このガイドでは、これら2つの成形技術の主な違い、利点、そして共通の適用分野について詳細に解説し、お客様が個々のニーズに合った情報に基づいた選択を行えるよう支援します。LS Manufacturingは、医療機器などの最先端分野において、幅広い能力を備えた多材料複合射出成形サービスを提供しています。材料適合性試験、金型開発、最適な生産まで、エンドツーエンドのソリューションを提供します。

このガイドをお読みいただいた後、さらに詳細な評価をご希望の場合は、製品コンセプトまたは図面をアップロードしてください。当社の技術チームが、プロセス実現可能性分析と概算見積を無料でご提供いたします。お客様のお時間を節約するため、主要な結論の概要を以下にまとめました。

コアクイックリファレンス:オーバーモールドとインサート成形

| 比較ディメンション | オーバーモールド | インサート成形 |

| コアプロセス | ベース材料 (プラスチック、金属など) に第 2 の材料を注入して、多層複合形状を開発します。 | あらかじめ成形されたインサート(金属部品など)を金型内に配置し、プラスチックを注入してその位置を包み込み保持します。 |

| 材料の組み合わせ | プラスチック + プラスチック、プラスチック + ゴム | プラスチック+金属、プラスチック+セラミック、回路など |

| 主なメリット | 快適性(ソフトな感触)、密閉性、衝撃吸収性、外観、カラーバリエーションが向上しました。 | 高次の機能を可能にし、構造の強度を高め、より大きな負荷に耐え、耐用年数を延ばします。 |

| 代表的な用途 | カミソリや歯ブラシ用の柔らかいゴム製のハンドル、工具用の滑り止めハンドル、電子機器用のシール。 | 金属ねじ付きプラスチックハウジング、医療機器の金属ブレードのプラスチックカプセル化、自動車用の金属インサートナット。 |

| 設計の複雑さ | 素材の接合面と見た目にこだわっています。 | 金型内のインサートの正確な配置とプラスチックの封入に関心があります。 |

| 相対コスト | 工程や金型は複雑になる場合がありますが、二次組立コストは削減されます。 | インサート自体はコストが高く、事前配置操作が必要になる場合もありますが、全体的な機能統合のレベルは高くなります。 |

基本的に選択するプロセスは、製品の基本的なニーズによって異なります。

- 柔らかさ、密閉性、振動減衰など、製品のパフォーマンスと顧客満足度の向上が目的の場合は、オーバーモールディングが適した方法です。

- 金属のねじ、ベアリング、配線をプラスチック部品に埋め込むなど、複雑な機械的または電気的機能を作成することが目的の場合は、インサート成形が適しています。

最終的な決定は、機能、数量、コスト、サプライチェーンの要素を徹底的に検討した上で行う必要があります。LS Manufacturingは両方のプロセスにおいて豊富な経験を有しており、設計段階から専門的なガイダンスと実現可能性調査を提供できます。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

LS Manufacturingは、多材料射出成形において長年の実績を誇ります。私たちは単なる理論家ではなく、日々困難な成形課題に直面する実践者です。インサート成形においては、医療機器メーカーのお客様を支援し、繰り返しトルクを受けるコア部品であるねじ付き金属インサートを精密プラスチックハウジングに組み込むことに成功しました。

このプロジェクトの課題は、高応力下でもプラスチックと金属が緩んではならず、バリの発生も避けなければならないことです。特許出願中の金型位置決め技術と温度制御技術により、数百万サイクルにわたって完璧な性能を提供し、厳格なISO 10993生体適合性試験に合格することができます。

オーバーモールディングにおいては、優れたグリップ力を備えた強固な構造を実現するソリューションを、数多くの専門工具メーカー向けに開発してきました。例えば、高級ドライバーハンドルの用途では、繰り返し使用による層間剥離を防止するため、強固なPP補強材と柔らかいTPUゴム間の分子間接着が求められました。

LS Manufacturingの材料開発グループは、数百種類のグレードの中から最も適合性の高いTPU材料を厳選し、最適化しました。特別に設計されたモールドフローレイアウトを用いることで、接着ラインの強度に関する問題を完全に解決し、ブラインドユーザーフィーリングテストと耐久性試験に合格することができました。

これらの経験を通して、LS Manufacturingは、あらゆる成功製品の裏には、材料特性、金型精度、そしてプロセスパラメータの綿密な管理が不可欠であることを学びました。こうした実践的な問題解決の経験こそが、私たちの的確なアドバイスの原動力となっているのです。

オーバーモールディングとは?複数のプラスチックを組み合わせることで、どのように製品価値を高めるのでしょうか?

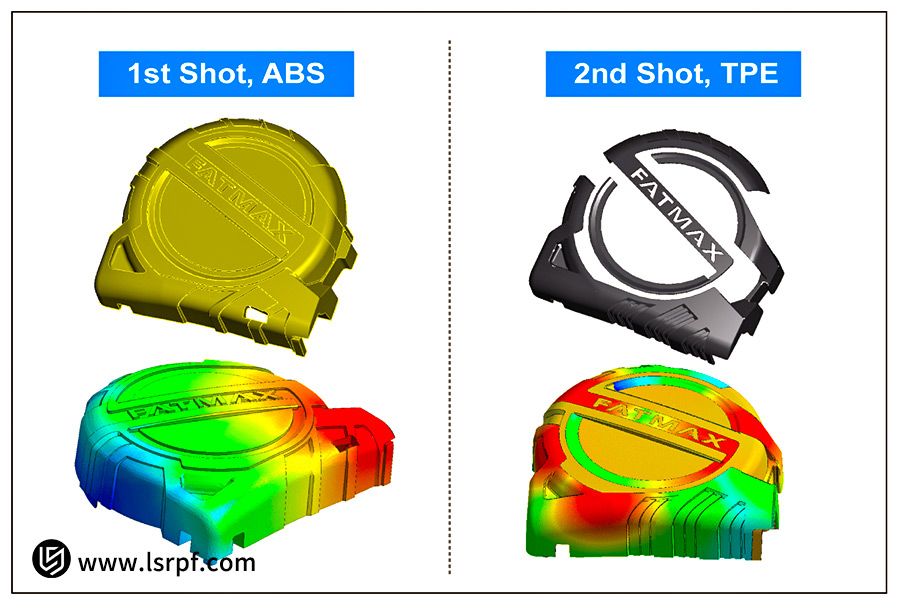

オーバーモールディングは、高度なマルチマテリアルプラスチック成形プロセスです。その核となるのは、既存のベース材料(通常はABSやPCなどの硬質プラスチック)の上に、TPU、TPE、シリコンなどのエラストマー材料の単層を二次射出成形によって密着させることです。これは2ショット射出成形とも呼ばれ、多機能で統合された製品を実現するための重要な技術です。オーバーモールディングはどのようにして製品に大きな付加価値を生み出すのでしょうか?それは主に以下の点に表れています。

1. ユーザーエクスペリエンスと機能性の向上:

グリップ部分を柔らかいエラストマーで覆うことで、快適性と滑り止め性が大幅に向上し、工具のハンドル、電子機器の筐体、医療機器などに最適です。また、エラストマーコーティングは衝撃吸収性と密閉性を高め、繊細な内部部品を保護します。

2. 製品の耐久性と統合性の強化:

2つの材料間の強固な結合により、部品の摩耗、緩み、さらには落下さえも文字通り防ぎます。製造面では、オーバーモールドは複数の組み立て工程を単一の成形プロセスに統合することで、接着剤や機械的な締結部品を必要としません。製造工程を簡素化するだけでなく、製品の完全性と信頼性も向上させます。

3. 強い美的表現:

このプロセスにより、デザイナーは創造の自由度が高まり、さまざまな色、質感、柔らかい素材と硬い素材を同じ部品に難なく統合できるため、製造後の塗装が不要になり、優れた外観と認識度の高いブランドを備えた製品を生み出すことができます。

オーバーモールディングは単なる製造作業ではなく、材料科学を通じて製品の本来の競争力を高め、市場での価値を高める戦略的な選択です。

金属とプラスチックを融合するインサート成形の独自の利点は何ですか?

インサート成形は精密な射出成形プロセスです。その利点は、あらかじめ製作された金属部品(例:ねじ付きインサート、ブレード、電極、コネクタ)を金型キャビティ内に正確に配置することにあります。次に、溶融プラスチックを金型内に射出します。冷却後、金属インサートはプラスチックマトリックスにしっかりと埋め込まれ、完成部品を形成します。このプロセスが普及した理由は、いくつかの新たな利点があるためです。

1. 後続の組み立て工程を大幅に削減:

インサート成形プロセスは、複数の独立した組立工程を単一の射出成形工程に置き換えるものです。従来は、まずプラスチック部品を製造し、その後、圧入、ねじ止め、または溶接によって金属部品と接合していました。現在では、これらの工程がすべて単一の成形工程に置き換えられ、製造工程と人件費、そして時間コストを大幅に削減しています。

2. 高強度・高機能複合構造物の創出:

プラスチックインサートは、冷却・収縮時に金属インサートをしっかりと包み込み、機械的な連結構造を形成します。これらを組み合わせることで、単独のプラスチック部品よりもはるかに強度と耐久性に優れた複合構造が実現します。例えば、耐久性のある金属ねじ山を備えたプラスチックハウジングは、ねじれや引き抜きに対する耐性が向上し、ねじ山の破損などの問題を効果的に排除します。

3. 生産効率と接続信頼性の向上:

接着やネジ止めを伴う組立後の工程と比較すると、インサート成形は比類のない均一性と信頼性を備えた金属とプラスチックの接合部を実現します。接着剤の経年劣化やネジの緩みによる不具合の可能性をほぼ排除できるため、自動化プロセスによる大量生産に特に適しています。均一な製品品質を実現しながら、最適な生産効率を実現します。

金属の強度と導電性、プラスチックの軽量性と複雑な形状の活用が考慮される用途では、最高の製品性能とコスト効率を実現するために、成熟したインサート成形工場を選択することが最も重要です。

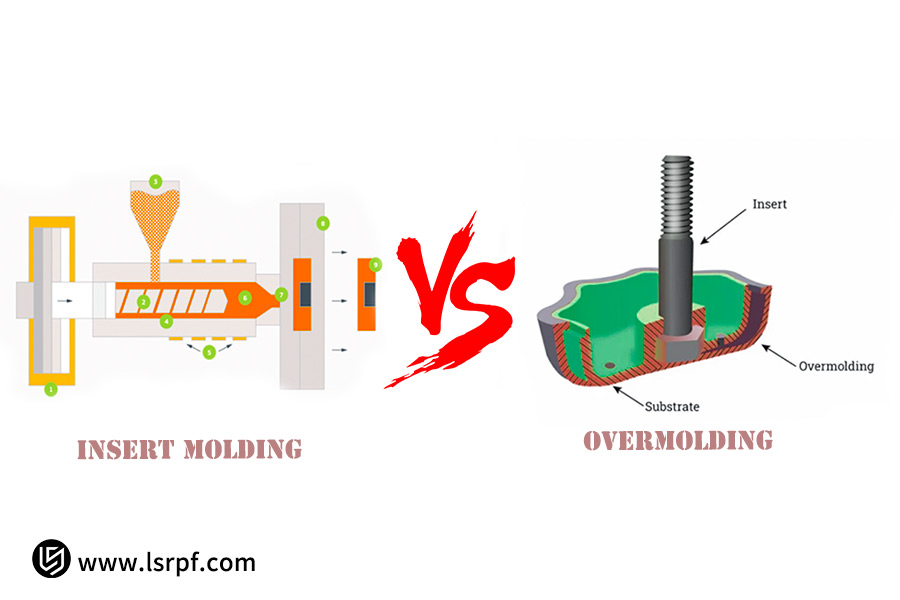

オーバーモールディングとインサート成形の主な違いは何ですか?

オーバーモールディングとインサート成形の主な違いは、次の表の並べて比較すると簡単にわかります。

| 比較ディメンション | オーバーモールド | インサート成形 |

| 中核目標 | 感覚特性とユーザーエクスペリエンスの向上 | 高度な機能と構造の統合を可能にする |

| 基板/インサート | 典型的にはプラスチックまたは金属の基板 | 成形金属部品(例:ネジ、ブッシング、電極) |

| プロセスステップ | 通常は 2 段階のプロセスです。まず基板を成形し、次にエラストマーでオーバーモールドします。 | ワンステッププロセス: 金属部品を金型に入れて、一回のストロークでオーバーモールドします。 |

| 主な用途 | ツールハンドル、防水シール、タッチボタン | 金属ねじ付きエンクロージャ、構造補強、電気接点 |

オーバーモールディングとインサート成形の最も重要な違いは次のとおりです。

- オーバーモールディングは「プラスチックプラスプラスチック」(硬質プラスチック+軟質ゴム)であり、製品の感触、外観、および人間と機械のインターフェースの向上を目的としています。

- インサート成形は、実際には「金属とプラスチック」の融合であり、「骨格」または「粘膜」をプラスチック部品に挿入して、それ自体では提供できない機械的完全性または電気的機能を付与するように設計されています。

オーバーモールディングを選択すると、通常どのような具体的な製品目標が達成されますか?

企業は、オーバーモールド成形をプロセスそのものだけでなく、確立された様々な製品・市場目標を達成するために選択します。特にこのプロセスは、硬い基材と柔らかいエラストマーを接合することで継ぎ目をなくし、製品設計における様々な重要な課題に対応します。興味深いことに、オーバーモールド成形は、以下のような単純な目的を達成するために選択されることが多いのです。

1. 優れたグリップ力と安全で滑りにくい仕上がりを実現:

- 用途:電動工具のハンドル、家庭用工具、園芸用器具。

- 目標値:硬いハンドルに柔らかいゴム製のカバーを追加すると、グリップの快適性と安定性が効果的に向上し、長時間使用時の疲労がなくなり、手の滑りによる事故を効果的に防止し、製品の安全性と専門性を即座に高めます。

2. 信頼性の高いシールと効果的な衝撃吸収を実現

- 用途:電動歯ブラシ、カミソリのハンドル、屋外通信機器のケースなど。

- 目標値:軟質ゴムの弾性により、部品接合部における効果的なシールを実現し、大量の埃や湿気の侵入を防ぎ、製品寿命を延ばします。また、軟質ゴムコーティングにより、動作時の振動や衝撃エネルギーの減衰を最小限に抑え、内部の精密部品を保護し、装置ノイズを低減します。

3. 医療製品の安全性と使いやすさの向上

- 用途:診断機器、在宅ケア機器、外科用器具のハンドルの筐体。

- 目標値:医療機器のオーバーモールド成形は、人間工学に基づいた滑りにくいグリップを実現し、操作者の疲労を軽減するだけでなく、使いやすさと清掃のしやすさも考慮し、厳しい衛生要件を満たしています。さらに、ソフトな手触りは、治療中の患者のストレスを大幅に軽減し、製品の使いやすさを向上させます。

4. 製品の美観とブランド認知度の向上:

- 用途:ウェアラブル、パーソナルケア製品、民生用電子機器の筐体。

- 目標価値:製品のターゲット領域に異なる色または質感の柔らかいゴムを適用することで、ツートンの外観、ブランド認識、または機能の違いを生み出し、視覚的および触覚的に製品を区別して市場性を高めることができます。

製品の主な目標がユーザーの快適性、機能的保護、業界標準の厳密な遵守、または差別化された外観の創出である場合、LS Manufacturing の熟練したオーバーモールディング ソリューションを選択することが、それらの価値を実現し、製品の競争力を高める最善の方法です。

どのような状況でインサート成形が最適なソリューションとなるのでしょうか?

製品の基本要件が外観や感触から、構造強度や機能統合へと移行すると、インサート成形は最適なワンストップ射出成形オプションとなります。インサート成形は、以下の最も重要なシナリオにおいて、その比類なき強みを発揮します。

1. 高強度接続と耐久性のあるねじの要件:

- 主な用途:金属ネジ付きプラスチックコネクタ、自動車のエンジンルーム内のセンサーハウジング、頻繁な抜き差しが必要なインターフェースコンポーネント。

- 解決策:真鍮またはステンレス鋼のインサートをプラスチックに直接挿入することで、得られるねじ接続部はプラスチック製のねじよりもはるかに強度と耐摩耗性に優れます。トルク容量が高く、繰り返しの組立・分解にも耐え、ねじ山の破損や亀裂はほとんど発生せず、長期にわたって安定した接続を実現します。

2. コア機能コンポーネントを統合する必要がある:

- 主な用途:外科用ツール (金属刃、電極などを 1 回の操作でプラスチックグリップに埋め込む)、金属充電接点、またはインテリジェント ウェアラブル デバイスに適用するセンサー プローブ。

- 解決策:インサート成形プロセスは、精密な金属機能部品をプラスチックで完全に包み込み、滑らかで信頼性の高い接続を実現します。従来の組み立て工程で生じる隙間をなくし、洗浄や滅菌を簡素化できるだけでなく、安定した高精度の電気接続を確保することで、製品の機能と信頼性に大きく貢献します。

3. 軽量でありながら強度の高い複合構造部品の必要性:

- 主な用途:薄型自動車部品およびトランスミッション部品におけるプラスチック部品と金属フレームの成形後組み立て。

- 解決策:最も応力のかかる部分に金属要素を配置することで、最終製品はプラスチックの薄肉性と複雑なデザイン性を維持しながら、金属と同等の局所的な強度と耐荷重性を実現します。これは構造最適化を実現する非常に効果的な方法です。

プロジェクトに大規模な機械的接合、精密な機能部品の組み立てが含まれる場合、または構造的完全性に対する要件が非常に高い場合、経験豊富な専門家を擁するインサート成形サプライヤーを選択することは、効果的で効率的、かつコストを節約できるワンストップ射出成形サービスを選択することと同じです。

LS Manufacturing 社がインサート成形により医療顧客の組立コストを 30% 削減した方法

極めて高い精度が求められる医療機器の製造において、従来の組立工程では通常、効率性と信頼性の両方に課題が生じます。以下に示すLS Manufacturing社の射出成形事例は、当社が生検針メーカーに対し、最先端のインサート成形技術を用いた革新的なアプローチの導入をどのように支援したかを示しています。

1. 顧客の悩み:

お客様の使い捨て生検針の主な製造工程は、金属製のバレルとプラスチック製のハンドルの組み立てです。従来の工程では、ハンドルを別々に射出成形し、手作業で接着剤を塗布して接着していました。この工程は時間とコストがかかるだけでなく、接着強度のばらつきや降伏点の不安定化といったリスクも伴っていました。しかし、最も懸念されるのは、接着剤が化学残留物を残す可能性があることです。この残留物は製品の生体適合性認証に悪影響を及ぼし、人体組織に直接接触する医療機器において重大な射出成形欠陥となります。

2. LS製造ソリューション:

この要件を満たすため、LS Manufactuirngの製造部門は、インサート成形システムを開発しました。高精度の金型と自動ローダーシステムを開発し、細い金属針をミクロンレベルの精度で金型に挿入できるようにしました。その後、クリーンルーム内で医療グレードのPPSU樹脂を針先に直接射出成形することで、接着剤をほとんど、あるいは全く使用せずに、構造的に一体化したハンドルピースを製造します。

3. 結果と価値:

このインサート成形ソリューションの使用により、顧客は多面的な価値向上を実現しました。

- コスト削減:接着プロセスとそれに伴う人件費および消耗品費が完全に排除され、組み立て全体のコストが30%も大幅に削減されました。

- 効率性の向上:製造サイクルタイムが40%短縮され、製造能力が大幅に向上しました。

- 品質の飛躍的向上:製品の一貫性はほぼ 100%で、ハンドルとバレルの結合は仕様を超えており、外れることがなく、生体適合性と無菌性の厳格な医療要件を満たしています。

この事例は、最先端のインサート成形ソリューションが、特に高品質の医療機器の射出成形において、どのようにコスト削減、効率性向上、品質向上を同時に実現できるかを示しています。

オーバーモールディングとインサート成形のコストとサイクルタイムの違いは何ですか?

プロセスを選択する際、コストとサイクルタイムは主要な考慮事項です。オーバーモールディングとインサート成形は技術的に異なるため、コスト構造と製造サイクルに関して大きな違いがあります。

1. コスト構造分析:

- オーバーモールディング:コストは主に材料と金型に発生します。金型は通常、より複雑になります(例:回転射出成形や共射出成形)。また、より高価な特殊エラストマー(TPE/TPU)を使用します。しかし、ワンステップ成形プロセスであるため、2色塗装、組み立て、シリコン封止などの二次加工コストを回避できます。

- インサート成形:主な費用は、金属製インサート自体と自動化された組み込みにあります。インサートの取得価格と精度要件は大きな費用であり、適切な配置のために自動化設備(ロボット)も必要です。その主な利点は、圧入、ねじ込み、溶接といった一連の後工程全体を置き換えることで、膨大な労力と時間を節約できることです。

2. 生産サイクルタイムへの影響:

- オーバーモールディング:オーバーモールディングのサイクルタイムは、多材料射出成形のプロセスに影響を受け、個々のサイクルタイムは若干長くなります。しかし、複数の製造工程を統合することで、原材料から最終製品までの全体的なサイクルタイムは大幅に短縮されます。

- インサート成形:インサート成形のサイクルにおける効率は、インサート配置の自動化レベルに依存します。最適化された「ワンステップ成形」機能により、サプライチェーンと製造プロセスが大幅に強化され、迅速な大量生産が可能になります。

両方のプロセスにおける初期の金型投資と部品当たりの材料コストは従来の射出成形よりも高くなる可能性がありますが、二次加工と組み立てを削減または排除することで、全体的な生産コストと市場投入までの時間を大幅に削減します。

具体的なプロジェクトをお持ちの場合は、仕様書をご提供いただくのが最適な見積もり取得方法です。LS Manufacturingは、正確なプロセスとコストシミュレーションをご提供いたします。

オーバーモールディング/インサート成形のパートナーとして LS Manufacturing を選ぶ理由

今日の競争の激しい市場において、信頼できる製造パートナーは製品の成功の鍵となります。LS Manufacturingをお選びいただくことで、お客様は単なるサプライヤーではなく、お客様のプロジェクトの成功に深く関わり、献身的に尽力する技術パートナーも得ることができます。経験豊富なインサート成形メーカーおよびオーバーモールドサプライヤーとして、私たちは以下のコアバリューを提供しています。

1. 成熟した経験、需要の高い市場:

LS Manufacturingは、精密電子機器および医療機器の射出成形において豊富な経験を有しています。これらの市場における製品の一貫性、生体適合性、信頼性に対する厳しい要求を深く理解しており、潜在的なリスクを予測し、排除することができます。

2. 技術的な専門知識、中核的な課題の克服:

私たちは、製品を製造するだけでなく、その科学を完璧に追求します。材料適合性分析、金型フロー設計、プロセスパラメータの最適化など、LS Manufacturingのエンジニアチームは、多材料統合における接着や内部応力といった重要な問題の解決に尽力し、優れた成形品質を保証します。

3. ワンストップ射出成形ソリューション、シームレスな統合:

LS Manufacturingは、設計・製造(DFM)、精密金型開発から量産・検査まで、包括的なサービスを提供しています。包括的なアプローチにより、スムーズで効率的なプロジェクト実施を実現し、管理コストを削減し、市場投入までの時間を短縮します。

4. 厳格な品質への取り組み、信頼できる製品の提供:

LS Manufacturingは、原材料の受入検査から製品の出荷に至るまで、全工程を監視する包括的な品質管理プログラムを導入しています。出荷するすべての製品が、お客様の高品質要件と仕様を満たし、一貫した性能を発揮することを保証します。

LS Manufacturingは、技術を基盤としたワンストップ射出成形ソリューションプロバイダーであり、品質に特化しています。複雑な設計を競争力のある高品質な製品へと変革するお手伝いをいたします。

よくある質問

1. 2 つのプロセスを組み合わせることはできますか?

はい、その通りです。LS Manufacturingは、インサート成形とオーバーモールド成形のトレンドに逆らい、社内で「インサート成形+オーバーモールド成形」というハイブリッドプロセスを開発しました。例えば、外科用器具の製造では、まずインサート成形によって金属ブレードをプラスチック基板に取り付け、次に医療グレードのソフトゴムでハンドルをオーバーモールド成形します。このプロセスにより、コア機能部品の構造的完全性を確保すると同時に、優れた操作性、機能性と利便性の最適なバランスを実現し、複雑な射出成形における当社の専門知識を余すところなく発揮しています。

2. 最小注文数量(MOQ)はいくらですか?

LS Manufacturingは、お客様に柔軟な製造オプションを提供することに尽力しています。最小発注量は製品の複雑さと金型投資額に基づいて設定されており、スタートアップ時の小ロット試験から、既存のプログラムの大量生産まで、あらゆるニーズに対応可能です。50個のプルーフテストから50万個の安定生産まで、パイロット製造から量産まで、開発のあらゆる段階において、お客様が最も費用対効果の高い注文オプションをご利用いただけるよう、生産計画全体にわたるプランニングが可能です。

3. どのような種類のプラスチックや金属を使用していますか?

LS Manufacturingは、ABS、PC、ナイロン、PEEKなどのエンジニアリングプラスチック、TPE、TPU、シリコンなどのエラストマーを含むエンジニアリング材料の応用において豊富な実績を有しています。金属インサートについては、ステンレス鋼、銅合金、 アルミニウム合金など、様々な材料の加工が可能です。さらに、製品の機能ニーズ(耐薬品性、耐衝撃性、生体適合性など)に応じて、最適な材料の組み合わせをご提案いたします。

4. 設計から試作までどのくらいの時間がかかりますか?

典型的な試作リードタイムは3~5週間です。これには、重要な設計レビュー、金型製作、金型試作、そしてサンプル作成が含まれます。LS Manufacturingは、効率的なプロジェクト管理とコンカレントエンジニアリングを駆使し、各プロセスをタイムリーに完了できるよう尽力しています。また、優先度の高いプロジェクトでは、納期を最小限に抑えつつ品質を確保するための迅速化サービスも提供しており、お客様が製品設計を迅速に検証できるようサポートいたします。

まとめ

インサート成形とオーバーモールディングは、現代のプラスチック加工に不可欠な工程であり、それぞれヒューマンマシンインターフェースと構造統合を実現する上で独自の重要性を持っています。適切なプロセスの選択は、製品の性能に影響を与えるだけでなく、生産コストや市場競争力にも密接に関連しています。

構造的な堅牢性を求めるインサート成形であれ、快適なグリップ感を求めるオーバーモールドであれ、 LS Manufacturingのコンセプトは、最先端の材料とプロセスの融合によって製品にさらなる付加価値をもたらすことです。LS Manufacturingにご連絡いただき、設計図面をアップロードしていただければ、オーバーモールドのお見積り(オーバーモールド価格)を即座にご提示いたします。LS Manufacturingは、究極のオーバーモールド精度の追求において、お客様を強力にサポートいたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。