Im Bereich des präzisen CNC-Drehens von Edelstahlgewinden stehen Sie regelmäßig vor folgenden Herausforderungen: übermäßiger Werkzeugverschleiß, instabile Gewindegenauigkeit und mangelnde Produktionseffizienz? Diese scheinbar unabhängigen technischen Probleme führen alle zum selben Ergebnis: explodierende Produktionskosten.

Dies ist keine allgemeine Theorieübersicht, sondern der ultimative Leitfaden, entwickelt von LS Manufacturing auf Basis zahlreicher Erfolgsgeschichten. Wir kommen direkt zum Punkt und erläutern systematisch die besten Verfahren für die Bearbeitung von Edelstahlgewinden – von der Auswahl modernster Werkzeuge bis hin zur präzisen Steuerung des gesamten Prozesses. Wenn Sie die Werkzeugstandzeit maximieren, die Produktausbeute steigern oder die Zykluszeit optimieren möchten, bietet Ihnen dieser Artikel bewährte Lösungen.

Durch intensive Lektüre erlernen Sie die Kernkompetenzen des CNC -Gewindedrehens von Edelstahl und meistern die Kunst der präzisen CNC-Gewindesteuerung. So überwinden Sie technische Hürden, die Sie lange Zeit blockiert haben, und erzielen einen Durchbruch in Effizienz und Qualität. Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Zusammenfassung der wichtigsten Erkenntnisse.

CNC-Gewindedrehkern aus Edelstahl – Kurzübersicht

| Thema | Wichtige Parameter/Auswahl | Wichtigste Punkte |

| Werkzeugmaterial | Als Material wird ultrafeinkörniges Hartmetall empfohlen. | Es gewährleistet maximale Verschleißfestigkeit und Zähigkeit im optimalen Verhältnis und eignet sich daher hervorragend für die Hochgeschwindigkeitsbearbeitung. |

| Werkzeugbeschichtung | PVD (TiAlN, AlCrN) | Es bietet ausgezeichnete Härte, geringe Reibung und gute thermische Stabilität bei gleichzeitig aufgebauter Kantenbeständigkeit. |

| Spitzenform | Gewindeschneider mit vollem Profil | Es gewährleistet ein exaktes Gewindeprofil und verhindert eine Nachbearbeitung. V-Profil oder reines Finish sind proprietäre Profile. |

| Schnittgeschwindigkeit (Vc) | 80-150 m/min | Abhängig von der jeweiligen Edelstahlsorte und dem Wärmebehandlungszustand. Bei austenitischen Sorten (z. B. 304) sollte ein niedrigerer oder mittlerer Bereich verwendet werden. |

| Füttern | Gleiches wie Tonhöhe (P) | Bei der CNC-Programmierung wird eine konstante Steigung verwendet, d. h. Vorschub pro Umdrehung = Teilung. |

| Tiefschnitt | Progressives Schichtschneiden | Zuerst tief, dann schrittweise abnehmende Schichten. Endbearbeitungszugabe: Glätte 0,05–0,1 mm. |

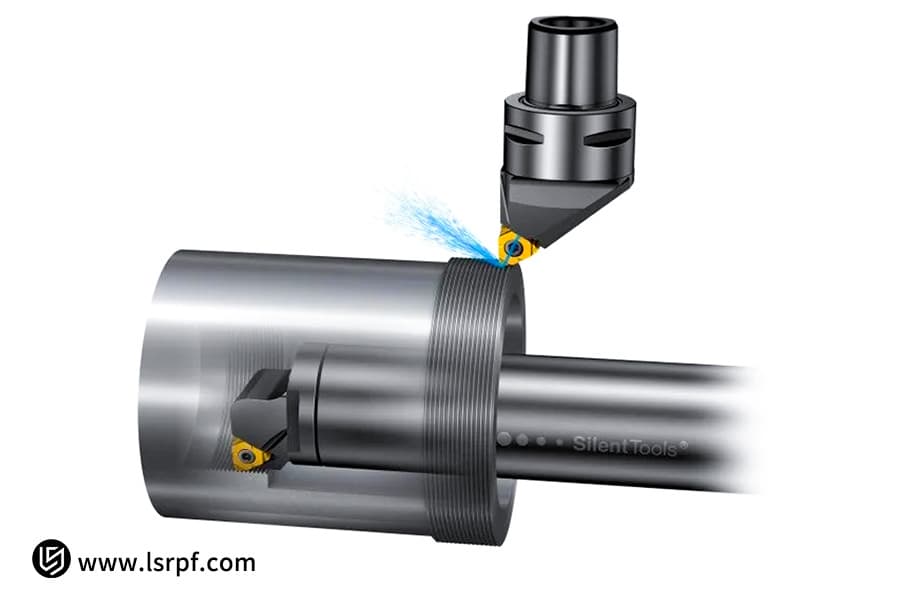

| Kühlung | Interne Hochdruckkühlung | Für die Genauigkeit und Oberflächenintegrität von Edelstahlgewinden ist ein erzwungener Spanauswurf und eine effektive Kühlung unerlässlich. |

| Gewindeprofilprüfung | Verwendung eines Gewindemikrometers/einer Ringlehre | Für die Erststückprüfung in der Serienfertigung ist sie unerlässlich; Stichproben werden weiterhin verwendet, um den Teilkreisdurchmesser und die Passgenauigkeit zu überprüfen. |

Diese praktische Referenztabelle fasst die wichtigsten technischen Anforderungen für die Bearbeitung von Edelstahlgewinden zusammen. Der Schlüssel zum Erfolg liegt in der Auswahl des richtigen Werkzeugs (Güteklasse und Beschichtung), der Anwendung von Hochdruck-Innenkühlung und der strikten Einhaltung einer Abwärtsschneidtechnik .

Die strikte Einhaltung dieser bewährten Best Practices wird Ihre Prozessstabilität, Gewindequalität und Produktionseffizienz erheblich verbessern, ohne dass die Gesamtkosten völlig aus dem Ruder laufen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

LS Manufacturing vereint über zwei Jahrzehnte praktische Erfahrung in der Präzisionsfertigung. Wir lösen Ihre Herausforderungen täglich – von hochfesten Verbindungselementen für die Luft- und Raumfahrt bis hin zu Präzisionsgewinden für Medizingeräte . Das Gewindedrehen von Edelstahl ist ein hochentwickelter Bestandteil unserer Technologieplattform. Unsere Lösungen werden in unserer hochmodernen CNC-Werkstatt über Tausende von Produktionsstunden getestet und optimiert. Sie können direkt in Ihrem Werk eingesetzt werden und schaffen echten Mehrwert.

Dies basiert auf den physikalischen Problemen, die LS Manufacturing für Sie gelöst hat. Beispielsweise halfen wir einem Kunden, die Genauigkeitsprobleme von Gewinden aus Hydraulikverschraubungen aus Edelstahl 304 zu beheben. Durch den Austausch eines herkömmlichen beschichteten Werkzeugs gegen ein für unsere anspruchsvollen Arbeitsbedingungen geeignetes AlCrN-beschichtetes Werkzeug sowie die Optimierung der Hochdruckkühlmittelparameter und der Schnittstrategien konnten wir die Werkzeugstandzeit um 40 % erhöhen, ohne die Gewindegenauigkeit innerhalb einer konstanten Toleranz von 6 g zu beeinträchtigen.

Das ist die LS Manufacturing Garantie: Erfahrungsbasierte Lösungen und Fakten, die Ihnen helfen, Herausforderungen in der Bearbeitung in Kernkompetenzen zu verwandeln.

Warum ist Edelstahl ein anspruchsvolles Material für das CNC-Gewindedrehen?

Die Herausforderungen beim CNC-Gewindedrehen von Edelstahl sind eine direkte Folge der materialbedingten Eigenschaften. Im Vergleich zu herkömmlichem Stahl stellt die Bandbreite der Eigenschaften von Edelstahl extrem hohe Anforderungen an Werkzeuge und Prozesse beim CNC-Gewindedrehen. Die besonderen Herausforderungen ergeben sich aus den folgenden drei intrinsischen Eigenschaften:

1. Deutliche Tendenz zur Arbeitsverhärtung:

Edelstahl weist eine hohe Duktilität auf.Die bearbeitete Oberfläche erfährt unter dem Druck der Schneidkante plastische Verformung anstatt einer Delamination, begleitet von einem plötzlichen Anstieg der Oberflächenhärte. Dies erschwert nicht nur das nachfolgende Schneiden, sondern führt auch zu schnellem Verschleiß der Werkzeugschneide wie ein Schleifmittel, was Gewindeverformungen und Oberflächenrauheit zur Folge hat.

2. Hohe Zähigkeit und Festigkeit:

Edelstahl kann große Energiemengen aufnehmen, ohne zu brechen, und weist eine geringere Spanbildungsneigung und Bruchgefahr auf. Beim Gewindedrehen , wo die Spanfläche begrenzt ist, neigen lange und harte Späne dazu, sich im Werkzeug oder Werkstück zu verfangen und die bearbeitete Oberfläche zu beschädigen.

3. Schlechte Wärmeleitfähigkeit:

Edelstahl leitet die Wärme von Schneidwerkzeugen sehr gut. Der Großteil der Wärme wird nicht mit den Spänen abgeführt, sondern konzentriert sich stattdessen auf den schmalen Bereich der Werkzeugspitze. Die dadurch entstehenden hohen Temperaturen verspröden das Werkstückmaterial (und maximieren so die Kaltverfestigung) und verursachen ausgedehnten diffusen Verschleiß sowie plastische Verformung des Werkzeugs, was die Werkzeugstandzeit erheblich reduziert.

Die Kombination aus Kaltverfestigung, Zähigkeit und geringer Wärmeleitfähigkeit ist der Grund, warum das CNC-Drehen von Edelstahlgewinden so häufig Probleme bereitet. Nur durch ein umfassendes Verständnis der Ursachen können wir effektive Lösungen entwickeln, um sowohl qualitativ hochwertige als auch kostengünstige Bearbeitung zu gewährleisten.

Welche drei Kernfaktoren sind bei der Auswahl eines Gewindewerkzeugs aus Edelstahl zu berücksichtigen?

Bei der Auswahl von CNC-Drehwerkzeugen , insbesondere von Gewindedrehwerkzeugen für Edelstahl, geht es um mehr als nur den Vergleich von Modellen ; es gilt, den idealen Kompromiss zwischen drei voneinander abhängigen Grundfaktoren zu finden. Geschickte Abwägungen können Effizienz und Qualität deutlich verbessern, während unüberlegte Kompromisse sehr kostspielig sein können. Jeder dieser drei Grundfaktoren muss sorgfältig abgewogen werden:

1. Werkzeugsubstratmaterial und Beschichtung:

- Priorität der Zähigkeit: Beim Schneiden von unterbrochenem, unregelmäßigem Zuschnittmaterial oder austenitischen Edelstahllegierungen wie 304 ist ein zäheres Hartmetallsubstrat erforderlich, um Ausbrüche zu vermeiden.

- Priorität Verschleißfestigkeit: Bei kontinuierlichen Schnitten, bei hochsiliziumhaltigem martensitischem Edelstahl oder wenn eine erhöhte Werkzeugstandzeit erforderlich ist, muss ein ultrafeinkörniges Substrat mit höherer Härte in Kombination mit einer verschleißfesten Beschichtung wie AlCrN gewählt werden, um dem Hochtemperaturverschleiß zu widerstehen.

2. Geometrie und Winkel:

- Präziser Schnitt: Der hohe Spanwinkel und die scharfe Schneide minimieren die Schnittkräfte, reduzieren die Kaltverfestigung des Edelstahls und sorgen für eine glattere Oberfläche. Dies kann jedoch die Festigkeit der Schneide geringfügig verringern.

- Verstärkte Schneidkante: Ein geringer Spanwinkel und eine passivierte Schneidkante sorgen für höhere Festigkeit und Schlagfestigkeit, eignen sich jedoch für anspruchsvollere Schneidvorgänge. Dies geht allerdings mit höheren Schnittkräften einher.

3. Nasenradius:

- Ein kleiner Nasenradius sorgt für eine Hinterschneidung des Gewindeprofils und ist daher von größter Bedeutung für das Schneiden von Feingewinden, die ein scharfes Profil erfordern. Dies reduziert zudem die Schnittkräfte.

- Ein größerer Nasenradius erhöht die Festigkeit der Werkzeugspitze deutlich, verbessert die Wärmeableitung und verringert die Oberflächenrauheit. Ein zu großer Radius kann jedoch die Schnittkräfte erhöhen und das Profil beeinträchtigen.

Die Wahl des optimalen Werkzeugs zum Drehen von Edelstahlgewinden erfordert eine präzise dreidimensionale Abstimmung von Werkstückmaterial, Gewindeanforderungen und Maschinenbedingungen. Ein fundiertes Verständnis dieses Auswahlprozesses ist grundlegend für die effiziente und qualitativ hochwertige CNC-Gewindebearbeitung von Edelstahl.

Wie lassen sich Schnittparameter optimieren, um Rattern und Grate zu vermeiden?

Rattern und Gratbildung sind systembedingte Probleme beim Präzisionsdrehen von Edelstahlgewinden. Ursachen hierfür sind instabile Schnittkräfte, Kaltverfestigung und unzureichende Späneabfuhr. Um diese Probleme systematisch zu beheben, sind die Beherrschung der CNC- Präzisionsdrehtechnik und ein stabiles Drehen durch gleichzeitige Parameteroptimierung unerlässlich. Die wichtigsten Optimierungsmaßnahmen sind:

| Parameterkategorie | Optimierungsstrategie | Behandelte Kernfragen |

| Geschwindigkeit (Vc) | Um Resonanzen im niedrigen Drehzahlbereich zu vermeiden, sollten mittlere bis hohe lineare Geschwindigkeiten (z. B. 120-180 m/min) verwendet werden, um einen gleichmäßigen Schnitt zu gewährleisten. | Dämpfen und reduzieren Sie Rattern und Schwingungen der Schnittkraft. |

| Deep of Cut (Ap) | Verwenden Sie ein strikt abnehmendes Schichtschnittverfahren mit einem Endzugabe von 0,05-0,1 mm . | Verringert Kaltverfestigung, verbessert die Oberflächengüte und beseitigt Rattermarken. |

| Kühlmethode | Setzen Sie eine interne Hochdruckkühlung (Druck ≥7 MPa) ein, um eine präzise Kühlung und ein erzwungenes Zerkleinern der Späne zu ermöglichen. | Möglicherweise lassen sich thermische Spannungen reduzieren, ein Verheddern der Späne und Kratzer vermeiden sowie Grate an der Wurzel verringern. |

Die Philosophie der optimalen Bearbeitung von Edelstahlgewinden besteht in der methodischen Kombination von mittleren bis hohen Schnittgeschwindigkeiten, geringen Schnitttiefen und einer internen Hochdruckkühlung.

Dieser Parametersatz wird verwendet, um Werkzeugschwingungen und Kaltverfestigung effektiv zu eliminieren und so ein sauberes Spanbrechen zu ermöglichen. Dies ist ein absolutes Sicherheitsmerkmal, das für überlegene Gewindeoberflächen und eine verlängerte Werkzeugstandzeit sorgt.

Welche anderen Systeme sind neben Werkzeugmaschinen erforderlich, um die Gewindegenauigkeit zu gewährleisten?

Bei der hochpräzisen CNC-Gewindebearbeitung sind moderne Werkzeugmaschinen nur der Anfang. Für die praktische Umsetzung der CNC-Gewindegenauigkeit ist ein umfassendes, integriertes Mess- und Qualitätskontrollsystem erforderlich, das den gesamten Bearbeitungsprozess durchdringt und sicherstellt, dass jedes Produkt die strengen Toleranzen konstant einhält. Das System besteht aus zwei wichtigen Komponenten:

1. Echtzeitüberwachung während der Verarbeitung:

Nach kritischen Bearbeitungsschritten setzen wir einen berührungslosen Messtaster ein. Dieser misst schnell kritische Abmessungen wie Gewindesteigung und Außendurchmesser, ohne die Spindel anzuhalten. Bei Maßabweichungen durch Mikroverschleiß des Werkzeugs kompensiert das System diese automatisch oder gibt einen Alarm aus, um eine vorbeugende Qualitätskontrolle zu gewährleisten und Ausschuss zu minimieren.

2. Endkontrolle nach der Bearbeitung:

- Funktionsprüfung: Gewinde-Gut/Ausschuss-Lehren eignen sich besonders für die 100%ige Hochgeschwindigkeitsprüfung , da sie den Gewindeeingriff und die Funktionalität der Produktmontage direkt messen.

- Präzisionsanalyse: Für die ersten und letzten Abschnitte sowie für wichtige Aufträge kommen hochpräzise optische Projektoren oder in diese integrierte Gewindemessmaschinen zum Einsatz. Diese Geräte vergrößern und projizieren das Gewindeprofil, um es präzise mit Standardzeichnungen zu vergleichen, messen mikroskopische Faktoren wie Gewindewinkel und Steigung mit hoher Genauigkeit und liefern verlässliche Daten zur Sicherstellung der Präzision.

Durch die Integration der Echtzeitleistung der Online-Inspektion und der Präzision der End-of-Line-Prüfsysteme haben wir eine Qualitätssicherung geschaffen, die über die Leistungsfähigkeit der Werkzeugmaschinen selbst hinausgeht.

Das hochpräzise CNC-Gewindebearbeitungssystem ist die ultimative Garantie für eine effiziente CNC-Gewindegenauigkeitskontrolle und gewährleistet die Zuverlässigkeit jedes einzelnen Produkts.

Wie lässt sich die Effizienz der Edelstahlgewindeverarbeitung in der Massenproduktion verbessern?

Um die Effizienzgrenzen der Massenproduktion für die CNC-Gewindebearbeitung von Edelstahl zu überwinden, müssen wir unseren Fokus von spezifischen technischen Aspekten auf die Optimierung des gesamten Produktionssystems verlagern. Dazu müssen wir bessere Managementtechniken einführen, um Kosten und Effizienz in der Serienfertigung zu optimieren.

1. Werkzeugstandardisierung und Bestandsreduzierung:

Die Konsolidierung der verschiedenen, voneinander unabhängigen Werkzeugmodelle zu einer kleinen Anzahl bewährter Standardmodelle vereinfacht nicht nur die Programmierung und Ausführung und reduziert Fehler, sondern senkt durch zentrale Beschaffung und Lagerhaltung auch die Kosten für Werkzeugkauf und -verwaltung erheblich – die Grundlage für kostensparendes CNC-Gewindeschneiden von Edelstahl .

2. Vorrichtungslösungen und Prozessinnovation:

Die traditionelle Herangehensweise an das Drehen von Einzelteilen wird überwunden. Simultane Mehrachsen-Drehzentren oder die Optimierung der Vorrichtungsplanung zur Durchführung einer Bearbeitungssequenz in einer einzigen Aufspannung können den Ausstoß pro Zeiteinheit um ein Vielfaches steigern. Prozessinnovationen sind der einfachste Weg, die Gesamteffizienz beim CNC-Drehen von Edelstahlgewinden zu verbessern.

3. Einen präventiven Werkzeugwechselplan umsetzen:

Entwickeln Sie eine Strategie für den schnellen Werkzeugwechsel auf Basis präziser Bearbeitungs- und Standzeitdaten. Ein Werkzeugwechsel vor Erreichen des Verschleißzustands vermeidet effektiv Chargenfehler und Maschinenstillstände aufgrund übermäßigen Werkzeugverschleißes und gewährleistet so Stabilität und Kontinuität in der Produktionslinie.

Durch die Integration von Standardisierung, Prozessinnovation und vorbeugenden Wartungssystemen kann ein Unternehmen ein stabiles, effizientes und kontrollierbares Produktionssystem schaffen. Dies spart nicht nur die gesamten Kosten der CNC-Gewindebearbeitung von Edelstahl , sondern sichert langfristig auch Wettbewerbsvorteile bei größeren Stückzahlen.

Wie hat LS Manufacturing das Problem der Leckage von Gewindeanschlüssen aus Edelstahl 304 gelöst?

Bei der CNC-Gewindebearbeitung von Edelstahl stellt die Undichtigkeit von Dichtungsgewinden seit Langem einen technologischen Engpass für nahezu jeden Hersteller dar. Der folgende Fall zeigt, wie LS Manufacturing dieses Problem systematisch gelöst hat.

1. Dilemma des Kunden:

Ein Hersteller von Hydraulikkomponenten hatte mit Problemen bei der Bearbeitung von NPT-Kegelgewinden an seinen Ventilblöcken aus Edelstahl 304 zu kämpfen: Die Leckrate der Gewindedichtung lag bei Hochdrucktests bei bis zu 30 % , und die Werkzeugstandzeit war ungewöhnlich gering. Dies führte nicht nur zu unerschwinglichen Produktionskosten, sondern beeinträchtigte auch das Marktimage des Kunden und die Auftragsabwicklung durch übermäßige Nacharbeit und Lieferverzögerungen erheblich.

2. LS-Fertigungslösung:

Durch sorgfältige Analyse stellte unsere Entwicklungsabteilung fest, dass die Leckage durch Mikrorisse auf der Gewindeoberfläche infolge von Kaltverfestigung verursacht wurde. Aus diesem Grund haben wir eine spezielle Lösung entwickelt:

- Zunächst entwickelten wir ein spezielles Gewindedrehwerkzeug aus Edelstahl mit einer speziellen AlCrN-Beschichtung, wodurch die Verschleißfestigkeit und die Antihaftwirkung der Schneide bei kaltverfestigten Werkstoffen erheblich gesteigert werden.

- Zweitens haben wir den Drehweg und die Schichtschnittbedingungen optimiert, um die Schnittwärme und -spannungen effektiv abzuleiten.

- Drittens haben wir die Fokussierung und die Strahlgenauigkeit der Hochdruck-Innenkühlung verbessert, um sicherzustellen, dass die Späne rechtzeitig und korrekt aus dem Bearbeitungsbereich entfernt werden.

3. Leistungen und Wert:

Mit dieser Lösung wurden herausragende Ergebnisse erzielt: Die Leckrate des Gewindes am Ventilblock unter Hochdruckprüfung sank von 30 % auf unter 0,5 % , die Werkzeugstandzeit verdreifachte sich und die Bearbeitungskosten pro Einheit reduzierten sich um ca. 40 % . Dieser Erfolg erfüllte nicht nur die Qualitätsanforderungen des Kunden vollständig und sicherte ihm die Produktstabilität, sondern führte auch zu einem Großauftrag.

Dieser Fall zeigt, dass die Anwendung von Expertise in der CNC- Gewindegenauigkeit durch systematische Prozessoptimierung technologische Fortschritte zu wirtschaftlichen Vorteilen und einer signifikanten Wettbewerbsfähigkeit auf dem Markt führen kann.

Worin bestehen die Unterschiede in Technologie und Werkzeugen für das Innen- und Außengewindedrehen?

Bei der Auswahl optimaler Bearbeitungsverfahren für Edelstahlgewinde stellen Innen- und Außengewindedrehen verschiedene technische Herausforderungen dar. Ein tiefes Verständnis der grundlegenden Unterschiede zwischen den beiden Werkzeugtypen hinsichtlich Spanabfuhr, Steifigkeit und Sichtverhältnissen ist für die Wahl des richtigen CNC-Drehwerkzeugs unerlässlich.

1. Richtung der Chipabfuhr und Kühlstrategie:

- Außengewinde: Die Späne fallen tendenziell nach außen, wodurch die Späneabfuhr sehr einfach ist. Dennoch muss Kühlmittel unter hohem Druck zugeführt werden, um zu verhindern, dass sich lange Späne im Werkstück verfangen.

- Innengewinde: Die Spanabfuhr stellt ein großes Problem dar. Die Späne müssen in umgekehrter Richtung durch eine kleine Bohrung abgeführt werden, was zu Verstopfungen und Kratzern auf der bearbeiteten Oberfläche führt. Daher ist ein Werkzeughalter mit Hochdruck-Innenkühlung erforderlich, der den Kühlmitteldruck nutzt, um die Späne zu brechen und abzutransportieren.

2. Unterschiede in der Systemsteifigkeit:

- Außengewinde: Minimaler Werkzeugüberhang sorgt für maximale Systemsteifigkeit, ermöglicht höhere Schnittparameter und minimiert Werkzeugschwingungen.

- Innengewinde: Ein hohes Seitenverhältnis des Werkzeughalters reduziert die Steifigkeit erheblich und macht ihn somit zum empfindlichsten Glied in der Bearbeitung. Es muss ein vibrationsfester Werkzeughalter mit zusätzlicher Wandstärke gewählt und die Schnittparameter entsprechend reduziert werden, um Vibrationen zu minimieren.

3. Prozesstransparenz und Störungen:

- Außengewinde: Der Schneidevorgang ist für den Bediener direkt sichtbar, was eine bessere Überwachung ermöglicht.

- Innengewinde: Da der Innenschnitt nicht beobachtet werden kann, ist die Werkzeugeinstellung und -überwachung schwierig. Bei der Werkzeugauswahl sollten daher Merkmale zur Vermeidung von Interferenzen (z. B. ein geringer Freiwinkel) Priorität haben, um den Kontakt des Werkzeughalters mit der Gewindewand zu verhindern. Dies wirkt sich direkt auf die Bearbeitungssicherheit und die Erfolgsquote aus.

Innengewindeschneiden ist ein Vorgang in einem geschlossenen Raum, während Außengewindeschneiden im Freien erfolgt. Diese Expertenlösungen bilden den Kern bewährter Verfahren beim Gewindeschneiden von Edelstahl, decken verschiedene Anwendungsfälle ab und gewährleisten stets hochwertige Gewinde.

Gewindeschneiden bei kleinem Durchmesser oder tiefen Bohrungen: Welche Lösungen bietet LS Manufacturing an?

Das Gewindeschneiden in kleinen und tiefen Bohrungen stellt eine enorme Herausforderung in der CNC-Präzisionsgewindefertigung dar. Zu den größten Problemen zählen die Spanabfuhr, die Werkzeugsteifigkeit und die eingeschränkte Sicht. LS Manufacturing bietet seinen Kunden mit seiner langjährigen Erfahrung und innovativen Methodik zahlreiche erprobte und bewährte Speziallösungen. Die technischen Lösungen von LS Manufacturing decken die folgenden drei Hauptbereiche ab:

1. Spezialanwendungen für Werkzeuge:

Für die meisten Bohrungsdurchmesser setzt LS Manufacturing auf besonders steife Vollhartmetall -Gewindefräser . Insbesondere bei Mikrobohrungen kleiner als M6 verhindert die einteilige Vollprofil-Konstruktion Spaninterferenzen und gewährleistet so nahezu uneingeschränkte Profilintegrität und Maßgenauigkeit.

2. Kundenspezifische Werkzeugunterstützung:

Um durch Werkzeughalterschwingungen verursachte Gewindeschwingungen bei der Tieflochbearbeitung zu minimieren, entwickelt LS Manufacturing spezielle Werkzeughalter mit Führungsringen oder Schwingungsdämpfung. Solche Spezialwerkzeuge erhöhen die Steifigkeit des Bearbeitungssystems deutlich, sodass auch bei großen Auskragungen ein stabiles Schneiden möglich ist.

3. Einzigartige Programmier- und Prozesstechniken:

LS Manufacturing hat ein Programmierverfahren mit „segmentiertem Werkzeugrückzug“ für das Tieflochgewindeschneiden entwickelt. Bei diesem Verfahren wird ein CNC-Programm verwendet, um das Werkzeug während der Rotation periodisch radial um einen bestimmten Betrag zurückzuziehen und so den Spanbruch zu erzwingen. Dadurch wird das häufige Problem des kontinuierlichen, lang anhaltenden Spanstaus behoben und eine sichere und reibungslose Bearbeitung ermöglicht.

Angesichts der Herausforderung, Gewinde mit kleinem Durchmesser und tiefen Bohrungen zu bearbeiten, hat LS Manufacturing scheinbar unmögliche Gewindebearbeitungsaufgaben mit einer umfassenden Lösung aus „speziellen Werkzeugen + kundenspezifischen Werkzeugen + spezieller Programmierung“ erfolgreich in stabile und zuverlässige Massenproduktionsprozesse umgewandelt.

Warum ist LS Manufacturing Ihr idealer Partner für das Gewindedrehen von Edelstahl?

Im anspruchsvollen und komplexen Geschäft der CNC-Gewindebearbeitung von Edelstahl ist der Erfolg nicht allein von modernster Technologie abhängig, sondern erfordert einen umfassenden Partner, der Komplettservice bietet. LS Manufacturing ist genau dieser Partner. Durch die Integration von Ingenieurskompetenz und Serviceleistungen wandeln wir bewährte Verfahren der Edelstahl-Gewindebearbeitung in einen nachhaltigen Wettbewerbsvorteil für unsere Kunden um. Wir unterscheiden uns in drei wesentlichen Punkten:

1. Proaktive technische Unterstützung:

LS Manufacturing ist eng in die Produktions- und Forschungs- und Entwicklungsaktivitäten seiner Kunden eingebunden – von der Fertigungsanalyse in frühen Phasen bis hin zu kundenspezifischen Werkzeugen und Parameterempfehlungen. Dadurch wird sichergestellt, dass Projekte von Anfang an auf einer optimalen Prozessgrundlage stehen und zukünftige Risiken deutlich minimiert werden.

2. Stabile Qualitätskontrolle während des gesamten Prozesses:

LS Manufacturing bietet nicht nur technische Lösungen, sondern unterstützt seine Kunden auch bei der Gestaltung und Optimierung jedes einzelnen Qualitätskontrollpunktes – von den Rohmaterialien bis zum Versand der Endprodukte –, um für jedes Produkt gleichbleibende und zuverlässige Ergebnisse beim CNC-Gewindedrehen von Edelstahl zu gewährleisten.

3. Effiziente und schnelle Reaktion:

Bei unerwarteten technischen Problemen vor Ort können die Ingenieure von LS Manufacturing zeitnah technische Diagnosen und Lösungen bereitstellen, um Produktionsausfälle zu vermeiden und die Liefertermine einzuhalten.

LS Manufacturing wird Ihnen helfen, diese Herausforderungen zu meistern und bewährte Verfahren für das Gewindeschneiden von Edelstahl nahtlos in Ihren Produktionsprozess zu integrieren, damit Sie sich einen langfristigen Wettbewerbsvorteil sichern.

Häufig gestellte Fragen

1. Worin bestehen die Unterschiede bei der Werkzeugauswahl für die Bearbeitung von austenitischem Edelstahl (z. B. 304) und martensitischem Edelstahl (z. B. 420)?

Beim Schneiden von hartem Edelstahl 304 sollten Werkzeuge mit scharfen Schneidkanten und PVD-Beschichtung gewählt werden , um die Kaltverfestigung zu minimieren und einen reibungslosen Spanabtransport zu gewährleisten. Werkzeuge mit härterem Hartmetallsubstrat und verstärkter Schneidkantenkonstruktion eignen sich ideal zum Schneiden von noch härterem Edelstahl 420, da sie den Stoßbelastungen bei unterbrochenen Schnitten standhalten. Die richtige Werkzeugwahl ist die Grundlage für optimales Gewindeschneiden in Edelstahl und kann die Werkzeugstandzeit um fast 30 % verlängern.

2. Was sind die häufigsten Ursachen für Präzisionsverluste beim Gewindedrehen von Edelstahl?

Die Hauptursachen für Präzisionsverluste sind Abweichungen in der Werkzeugspitzenform infolge von Werkzeugverschleiß und Werkzeugverformung durch Kaltverfestigung. Diese beeinflussen direkt den tatsächlichen Schnittweg, was zu Fehlern im Teilkreisdurchmesser und in der Gewindesteigung führt. Um Präzisionsverformungen am Gewindegrund zu vermeiden und langfristig eine gleichbleibende Gewindequalität zu gewährleisten, sind präzise CNC-Gewindebearbeitungstechnologie, eine genaue Kontrolle der Werkzeugstandzeit und eine direkte Schnitttemperaturregelung in Echtzeit mittels Hochdruck-Innenkühlung erforderlich.

3. Mein Projekt umfasst eine große Losgröße. Wie stellt LS Manufacturing die gleichbleibende Qualität aller Gewindeteile sicher?

LS Manufacturing garantiert Chargenkonstanz durch ein dreistufiges Verfahren: Erstens entwickeln wir hochdetaillierte, standardisierte Arbeitsanweisungen. Zweitens implementieren wir eine statistische Prozesskontrolle für den gesamten Fertigungsprozess mit Echtzeitüberwachung wichtiger Maßabweichungen. Drittens gewährleisten wir durch hochpräzise Inline-Messungen und regelmäßige Stichproben die Genauigkeit von Stück 1 bis 100.000 . Dieses strenge System bewährter Verfahren für die Bearbeitung von Edelstahlgewinden ist die wichtigste Garantie für die Herstellung von Chargenmaterial ohne jegliche Abweichungen.

4. Bietet LS Manufacturing neben dem Drehen auch andere Bearbeitungsdienstleistungen für anspruchsvolle Gewinde an?

Ja. LS Manufacturing bietet ein umfassendes Spektrum an Lösungen für die Bearbeitung hochkomplexer Gewinde. Wir nutzen Gewindefräsen für asymmetrische Teile, tiefe Sacklochgewinde oder wärmebehandelte Hartmaterialien; Schleifen für hochpräzise Medizinteile; und Fließformen für Teile, die einen höheren Faserfluss erfordern. Insgesamt bilden diese fortschrittlichen CNC-Gewindebearbeitungsverfahren unser komplettes Leistungsspektrum für die Bearbeitung anspruchsvoller Gewindeanwendungen.

Zusammenfassung

Das effiziente Drehen von Edelstahlgewinden ist ein anspruchsvoller Prozess, der Materialwissenschaft, Werkzeugtechnik und Präzisionskontrolle erfordert. LS Manufacturing hat diesen komplexen Prozess dank seiner umfassenden Branchenexpertise und langjährigen praktischen Erfahrung in ein zuverlässiges, effizientes und standardisiertes Verfahren umgewandelt.

Wir bieten nicht nur bewährte Verfahren für das Gewindeschneiden von Edelstahl an, sondern haben uns der Integration modernster CNC-Präzisionsgewindetechnologie in jede Phase Ihres Fertigungsprozesses verschrieben und verbessern so Ihre Wettbewerbsfähigkeit in der Fertigung.

Handeln Sie jetzt und schildern Sie uns Ihre Herausforderungen! Kontaktieren Sie LS Manufacturing noch heute und laden Sie Ihre Teilezeichnungen direkt auf unsere Website hoch. Die Experten von LS Manufacturing erstellen Ihnen innerhalb von 24 Stunden ein Angebot für CNC-Drehen , inklusive individueller Werkzeugempfehlungen und wichtiger Prozessparameter. Mit LS Manufacturing entscheiden Sie sich für einen wissenschaftlichen Ansatz zur Lösung Ihrer Produktionsprobleme und eine Partnerschaft zur Optimierung von Genauigkeit, Effizienz und Zuverlässigkeit.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken.LS Manufacturing Services (www.sl.com/contact-us). Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es sollte nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie die spezifischen Anforderungen für diese Abschnitte an. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen in der hochpräzisen CNC-Bearbeitung , Blechbearbeitung , im 3D-Druck , im Spritzguss, im Metallstanzen und in weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing . Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .