Die keramische CNC-Bearbeitungstechnologie ist ein revolutionärer Fortschritt in der Präzisionsfertigung. Es übertrifft die Grenzen herkömmlicher Verfahren bei der Bearbeitung von Keramikmaterialien mit hoher Härte und Sprödigkeit. Es verbindet die Präzision der Digitalisierungssteuerung perfekt mit den bemerkenswerten physikalischen und chemischen Eigenschaften von Keramik, wie z. B. Hochtemperaturbeständigkeit, Korrosionsbeständigkeit und hoher Härte. Mithilfe extrem hochpräziserCNC-Werkzeugmaschinen ermöglicht die Technologie die Endbearbeitung empfindlicher dreidimensionaler Keramikkomponenten im Mikrometer- oder sogar Submikronbereich mit makelloser Maßeinheitlichkeit und Oberflächenintegrität. In diesem Artikel geben wir einen detaillierten Überblick über die CNC-Bearbeitungsprozesse, Vorteile und Anwendungen in der Keramik. Wir hoffen, dass der Leser diesen Leitfaden hilfreich finden wird.

Kurzreferenz: Wählen Sie Ihren Wasserhahn auf einen Blick

| Kategorie | Schlüsselelemente & Beschreibung und Daten | |

| Materialeigenschaften |

|

|

| Verarbeitungsengpass |

|

|

| Kostenstruktur |

|

|

Dieser Leitfaden vermittelt ein umfassendes Verständnis der CNC-Bearbeitung von Keramik und hilft Ihnen, fundierte Entscheidungen bei der Auswahl dieser Technologie zu treffen. Lassen Sie LS Ihr Freund für einen effizienteren Keramikbearbeitungsprozess sein!

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Experten

Bei LS reden wir nicht über Theorie. Unser Personal für die CNC-Bearbeitung von Keramik verfügt über umfangreiche Erfahrung mit der CNC-Bearbeitung von Keramik. Wir sind ein Hersteller von CNC-Bearbeitungswissen für Keramik, aber was noch wichtiger ist: Wir verstehen die Kosten- und Ertragsprobleme, mit denen Sie konfrontiert sind, voll und ganz, da jede Empfehlung in unseren Werkstätten Dutzende Male in die Praxis umgesetzt wurde. Am aufschlussreichsten ist die rekordverdächtige Endausbeute von 95 %, die wir auf einem ultradünnwandigen Keramikhohlraumstück für einen Blue-Chip-Welt-Medizingerätekunden hergestellt haben. Dieser Erfolg ist das Ergebnis unseres einzigartigen Wissens über Materialverhalten, Werkzeugwegstrategie und Spannungsmanagement.

Wenn Sie sich für LS entscheiden, profitieren Sie garantiert von disziplinierten, praxiserprobten Technologien, die Ihr Projekt von der Theorie zum profitablen Geschäft machen, mit einer sicheren und soliden Kapitalrendite.

Wie übertrifft die CNC-Bearbeitung von Keramik herkömmliche Prozesse?

Die Entwicklung der CNC-Keramikbearbeitungstechnologie hat die unvermeidlichen Einschränkungen traditioneller Prozesse für Hochleistungskeramikmaterialien vollständig überwunden und eine neue Ära der Präzisionsfertigung eingeläutet.

Die traditionelle Bearbeitung von Keramik wurde hauptsächlich durch langsame und hochqualifizierte Vorgänge wie Schleifen, Läppen und Polieren erreicht. Sie sind nicht nur ineffizient, sondern vor allem auch nicht für komplexe Teile mit sehr hoher Präzision geeignet. Ihre eingebaute Sprödigkeit und Härte stellen den Flaschenhals dar und sie sind bei der Bearbeitung anfälliger für versteckte Fehler wie Absplitterungen und Mikrorisse. Versteckte Mängel wie diese wirken sich drastisch auf die Lebensdauer und Zuverlässigkeit des Produkts aus. Während das Können des Handwerkers den höchsten Grad des Produkts vorgibt, entzieht es sich auch der Kontrolle über die Qualität, was es schwierig macht, diese auf dem gleichen Niveau zu halten, wodurch die weitverbreitete Anwendung von Keramik in Präzisionsanwendungen stark eingeschränkt wird.

Keramik-CNC-Bearbeitung-Technologie hingegen isteine technologische Innovation. Es kombiniert hochpräzise, auf digitalen Anweisungen basierende CNC-Werkzeugmaschinen mit patentierten Diamantschneidwerkzeugen. Durch die genaue Vorgabe von Schnittweg, Tiefe, Geschwindigkeit und Kühlmittel über digitale Daten ermöglicht es eine „Mikroabtrags“-Bearbeitung im Mikrometerbereich oder sogar noch kleiner. Der Prozess eliminiert effizient die Entstehung und Ausbreitung von Rissen und bewahrt so die strukturelle Integrität der Keramikteile optimal. Zweitens verleiht die CNC-Programmierbarkeit ihr eine einzigartige Fähigkeit zur „Freiformmodellierung“. Ganz gleich, wie komplex eine dreidimensionale Oberfläche, eine empfindliche Geometrie der Innenhohlräume oder ein dünnwandiges Merkmal ist: Solange es berechenbar ist, kann eine CNC-Werkzeugmaschine es genau auf dem Keramikrohling nachbilden, was manuell nicht möglich ist.

Kurz gesagt, die CNC-Bearbeitung von Keramik beseitigt nicht nur die Frage „Kann sie bearbeitet werden?“ sondern revolutioniert auch das Problem, „wie man es mit hoher Qualität, hoher Effizienz und hoher Konsistenz bearbeitet“. Es umfasst tatsächlich die herausragenden Eigenschaften von Keramikmaterialien, von idealen Eigenschaften im Labor bis hin zu hochzuverlässigen Produkten, macht die Massenproduktion in der realen Produktion verfügbar und löst bahnbrechende Innovationen in Anwendungen von der Luft- und Raumfahrt bis zur Biomedizin aus.

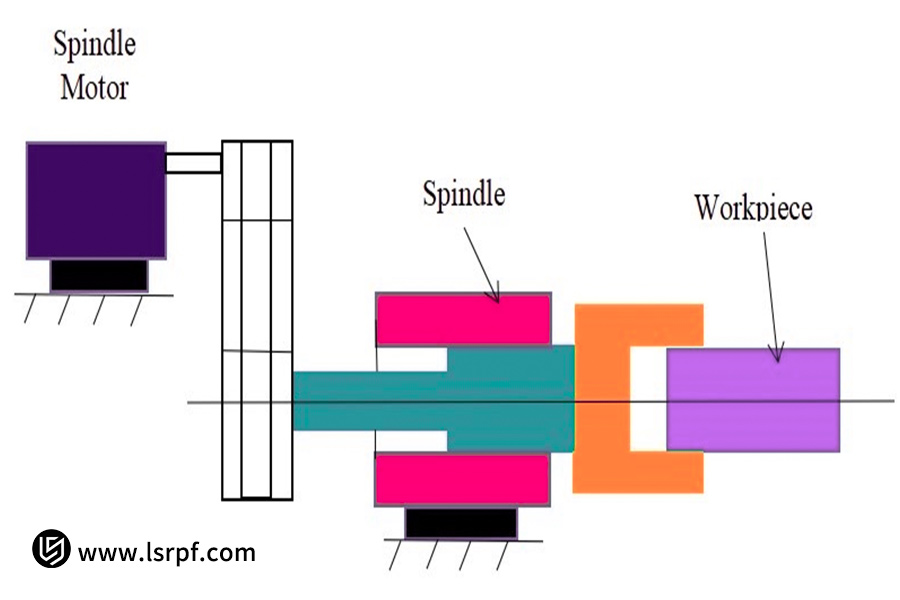

Abbildung 1: Keramik-CNC-Bearbeitung zur Veranschaulichung der Spindel- und Motorbaugruppe für die Maschinenbau- und Fertigungsausbildung.

Warum sind CNC-bearbeitete Keramikkomponenten die erste Wahl für die Präzisionsfertigung?

Im Bereich der Präzisionsfertigung, wo es auf ultimative Leistung und Zuverlässigkeit ankommt, sind CNC-bearbeitete Keramikteile weit davon entfernt, eine Alternative, sondern eine erste Wahl zu sein. Das ist kein Zufall; Es gibt eine Reihe unübertroffener Vorteile. Es erfüllt vollständig die strengen Spezifikationen der High-End-Industrie in Bezug auf Materialleistung, geometrische Präzision und Betriebsstabilität.

Im Wesentlichen ist diese bevorzugte Position eine Folge der vorbildlichen Eigenschaften von Keramik selbst. Unter harten Betriebsbedingungen mit hohen Temperaturen, starker Korrosion und extremem Verschleiß erweichen Metalle, verformen sich oder versagen, während Hochleistungskeramiken ihre ursprüngliche Dimensionsstabilität und chemische Inertheit beibehalten, den Grundstein für die lange Lebensdauer und hohe Zuverlässigkeit von Präzisionsgeräten. Aber Exzellenz im Material ist nur der Anfang; Was dies wirklich Wirklichkeit werden lässt, ist die Fähigkeit der CNC-Bearbeitungstechnologie, dies zu erreichen. Durch die Präzision der digitalen Steuerung kann die CNC-Bearbeitung die Herstellung komplexer, leichter Keramikstrukturen mit einwandfreier Oberflächenintegrität ermöglichen, ohne Mikrorisse und daraus resultierende unsichtbare Schäden hervorzurufen, die bei herkömmlichen Bearbeitungsmethoden auftreten, und jede Komponente erreicht 100 % der geplanten Materialleistung.

Für Anwendungen wie Luft- und Raumfahrt, Halbleiterfertigung, medizinische Implantation und optische Präzisionsinstrumente ist die Wahl CNC-bearbeiteter Keramikteile eine strategische Entscheidung, die die Wettbewerbsfähigkeit entscheidend bestimmt. Dies bedeutet, dass die Geräte eine längere Lebensdauer, einen reibungsloseren Betrieb und die Fähigkeit haben, rauere Umgebungen zu bewältigen. Hierbei handelt es sich nicht um eine gewöhnliche Teilebeschaffung, sondern um eine grundlegende Investition in die Endleistung, Zuverlässigkeit und den Markenwert des Unternehmens. Es ist der unvermeidliche Preis für das Streben nach absoluter Leistung um jeden Preis.

In welchen Bereichen wird die Keramik-CNC-Bearbeitungstechnologie eingesetzt?

Die keramische CNC-Bearbeitungstechnologie durchbricht traditionelle Fertigungsbeschränkungen mit beispielloser Genauigkeit und Anpassungsfähigkeit und wird zu einem unverzichtbaren Prozess in High-End-Industrien. Abgesehen von seiner Fähigkeit, von der hohen Härte und Sprödigkeit von Keramikmaterialien zu profitieren, liegt sein Wert auch darin, dass es unschätzbare Unterstützung für Leistungsdurchbrüche in vielen fortschrittlichen Branchen bietet.

Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie legt extremen Wert auf leichte Materialien, thermische Stabilität und Zuverlässigkeit sowie Keramik-CNC Bearbeitungstechnologie übernimmt hier die Führung. Mit der Submikron-Genauigkeitskontrolle kann eine Ebenheitstoleranz von weniger als 0,005 mm/m für keramische Wärmedämmfliesen und eine Profilgenauigkeit von ±0,003 mm für Triebwerksschaufeln erreicht werden, wodurch die strengen Anforderungen von Wärmeschutzsystemen für Raumfahrzeuge und Navigationsausrüstung erfüllt werden. Durch den Einsatz dieser Technologie sind Unternehmen in die Lieferkette mit hoher Wertschöpfung vorgedrungen, haben den Bestellwert pro Einheit auf das Fünf- bis Achtfache des Wertes herkömmlicher Komponenten erhöht und Bruttogewinnspannen von mehr als 65 % erzielt.

Gesundheitswesen

Für den medizinischen Sektor hat die Keramik-CNC-Bearbeitungstechnologie direkt zu Innovationen bei implantierbaren Geräten geführt. Es ermöglicht die Herstellung künstlicher Hüftpfannen und Zahnimplantate mit sphärischen Toleranzen unter 0,001 mm und einer Oberflächenrauheit bis zu Ra = 0,006 μm, was die menschliche Verträglichkeit deutlich erhöht und das Risiko einer Abstoßung verringert. Diese Technologie hat es dem Unternehmen ermöglicht, die Zertifizierung für medizinische Geräte zu erhalten und in die Beschaffungspipeline erstklassiger Krankenhäuser einzudringen, mit Gewinnmargen von bis zu 55 %, einem viel höheren Wert als bei herkömmlichen medizinischen Komponenten.

Optik und elektronische Informationen

Optische und elektronische Produkte verlassen sich auf die Stabilität und Genauigkeit von Keramikteilen. Durch die CNC-Bearbeitung können spiegelähnliche Grundflächen von Zirkonoxidkeramiklinsen mit Maßtoleranzen von ±0,002 mm und einer Oberflächenrauheit Ra = 0,005 μm erzielt werden, wodurch der Betrieb von Laserresonatoren und optischen Produkten gewährleistet wird. Dies ermöglichte es dem Unternehmen, mit High-End-Optikherstellern zusammenzuarbeiten, eine jährliche Entwicklungsrate von über 50 % zu erzielen und zu einem der Haupttreiber der Geschäftsentwicklung zu werden.

Neue Energiebranche

Obwohl neue Energie nicht auf ultrahohe Präzision abzielt, erfordert sie eine langfristige Stabilität und Konsistenz der Komponenten. Keramik-CNC-Bearbeitungstechnologie gewährleistet die Serienproduktion von Keramik-Isolierhülsen für Motoren neuer Energiefahrzeuge mit einer Konzentrizität ≤0,003 mm und Toleranzen von ±0,002 mm, wodurch Montage- und Montageprobleme entfallen. Dies hat es dem Unternehmen ermöglicht, in die neue Energieversorgungskette einzusteigen, wobei entsprechende Aufträge 35 % ausmachen, was die immer schneller wachsenden Zuverlässigkeitsanforderungen der Branche vorantreibt.

F&E und Bioingenieurwesen

Frontier Bioengineering arbeitet an der Entwicklung der Anwendung biomimetischer Keramikstrukturen. Die kryogene Frästechnologie ist beispielsweise in der Lage, biokeramische Gerüste mit komplexen zweidimensionalen Porennetzwerken herzustellen, die Knochenzellregeneration zu fördern und die Bindungsstärke um 40 % zu verbessern.1 Forschungseinrichtungen nutzen auch fünfachsige CNC-Geräte zur Herstellung von Funktionsschichten aus Graphen-Verbundkeramik mit einer Dicke von nur 50 nm und einer fünffach höheren Leitfähigkeit, die neue Wege für flexible elektronische Materialien eröffnen.

Die keramische CNC-Bearbeitungstechnologie hat sich von einem unterstützenden Prozess zu einem zentralen Produktionsprozess in High-Tech-Branchen wie Luft- und Raumfahrt, Medizin, Optik, neue Energie und Biotechnik entwickelt. Durch Verbesserungen in der Präzision und Prozessinnovation werden nicht nur die Herausforderungen bei der Materialverarbeitung gemindert, sondern auch Durchbrüche bei der Leistung des Endprodukts und der industriellen Erneuerung vorangetrieben, als entscheidende Säule moderner Präzisionsfertigungssysteme.

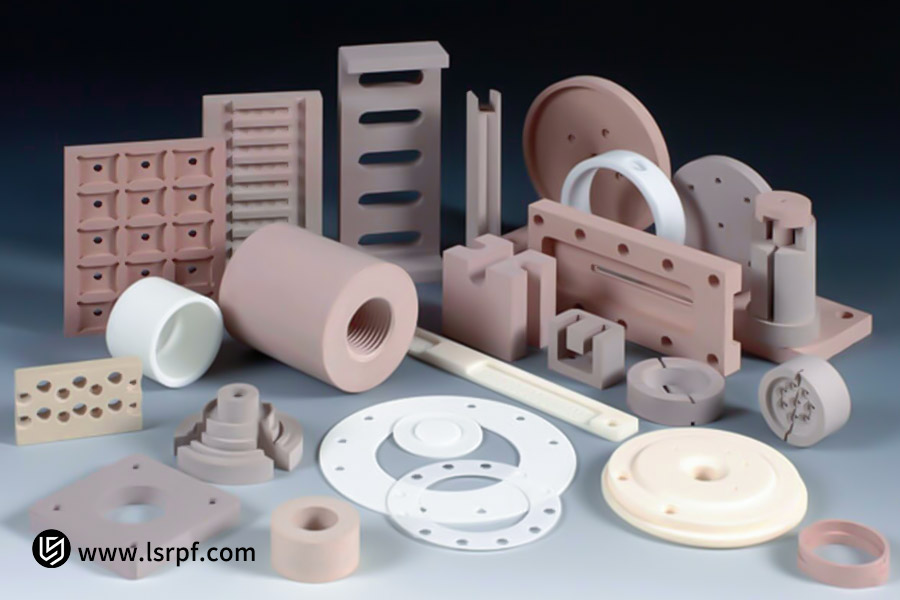

Abbildung 2: CNC-Bearbeitung von Präzisionskeramikkomponenten für Anwendungen in der Elektronik-, Medizin- und Luft- und Raumfahrtfertigung.

Wie wählt man Keramikmaterialien aus, die für die CNC-Bearbeitung geeignet sind?

Die Auswahl des für die CNC-Bearbeitung geeigneten Keramikmaterials ist eine sehr wichtige Entscheidung in der Präzisionsfertigung und hat direkte Auswirkungen auf die Qualität der Produkte, die Effizienz der Bearbeitung und letztendlich auf die Kosten. Eine solche Auswahl muss nach einer systematischen Abwägung des komplexen Zusammenspiels zwischen Materialeigenschaften, Anforderungen an die Bearbeitung und Anwendungsbedingungen getroffen werden, und nicht nach einer einzigen Metrik.

Das synergetische Gleichgewicht zwischen Leistung und Verarbeitbarkeit ist der Schlüssel zur Materialauswahl

Die endgültigen Servicebedingungen der Komponente werden zunächst festgelegt. Für den Hochtemperatureinsatz in Triebwerkskomponenten der Luft- und Raumfahrt sind beispielsweise Materialien wie Siliziumnitrid (Si₃N₄) oder Zirkonoxid (ZrO₂) mit ihrer hervorragenden thermischen Stabilität und dem niedrigen thermischen Ausdehnungskoeffizienten an erster Stelle zu setzen. In stark korrosiven Atmosphären (z. B. Dichtungen chemischer Geräte) kann hochreines Aluminiumoxid (Al₂O₃) nicht ersetzt werden. Eine Vorsichtsmaßnahme ist, dass eine theoretisch überlegene Materialleistung durch die Bearbeitbarkeit validiert werden muss. Während z. B. mit Zirkoniumoxid gehärtete Keramiken eine wesentlich bessere Bruchzähigkeit als Aluminiumoxid aufweisen, ruinieren sie aufgrund ihrer erhöhten Anfälligkeit für Kaltverfestigung Diamantwerkzeuge noch mehr, und man muss die geringfügigen Vorteile zwischen Bearbeitungskosten und Leistungsverbesserungen abwägen.

Geometrische Komplexität und Genauigkeitsanforderungen sind ein weiterer entscheidender Parameter

Bei dünnwandigen Präzisionsteilen mit tiefen Löchern oder komplexen Oberflächen (z. B. medizinische Implantate, optische Vorrichtungen) werden die Bruchzähigkeitswerte des Materials ermittelt sind hoch, um sicherzustellen, dass sie den mit der CNC-Bearbeitung verbundenen Belastungen standhalten und Mikrorisse und Kantenabsplitterungen minimieren. Umgekehrt kann bei einfacheren Dichtungsringen oder Buchsen die Notwendigkeit der Zähigkeit zugunsten einfacher hochglanzpolierbarer Materialien geopfert werden.

Eine Lebenszykluskostenstrategie bestimmt letztendlich den Grund für die Wahl

Dazu gehören direkte Materialkosten, Werkzeugverschleißrate, Bearbeitungszeit und potenzielle Qualitätsrisikokosten. Manchmal kann es wirtschaftlicher sein, einen etwas teureren vorgesinterten Keramikrohling zu bearbeiten und ihn anschließend präzise auf die endgültigen Abmessungen zu sintern, anstatt vollständig gesinterte Keramik direkt zu bearbeiten, da ersteres den Werkzeugverschleiß und die Bearbeitungszeit erheblich reduziert.

Kurz gesagt ist die Auswahl des am besten geeigneten Keramikmaterials für die CNC-Bearbeitung ein äußerst komplexer Entscheidungsprozess. Das bedeutet, dass Ingenieure die Grenzen der Materialwissenschaft und der Herstellungsverfahren überschreiten, nach dem optimalen Kompromiss zwischen den inhärenten Eigenschaften des Materials und der für die Formgebung des Materials erforderlichen Verarbeitung suchen und den ultimativen Kompromiss aus Produktleistung, Produktionseffizienz und Kosteneffizienz finden müssen.

Abbildung 3: CNC-Bearbeitung präziser kundenspezifischer Keramikteile für industrielle, elektronische und medizinische Geräteanwendungen.

Umfassende Analyse der Fallstudie zur Keramikteileverarbeitung von LS Medical

Die Innovation bei der Präzisionskeramikverarbeitung von LS Medical ist ein Beispiel für technologische Innovation, die Forschung und Entwicklung sowie Produktion von medizinischen High-Tech-Geräten direkt erleichtert. Sein Erfolg ist kein Zufall, sondern das Ergebnis systematischer Innovation, die Materialeigenschaften, Verarbeitungstechnologie und klinische Anforderungen umfassend integriert. Durch die präzise Nutzung der Ultrahärte und Sprödigkeit von Keramik und die Optimierung der gesamten Prozesskette hat LS die Leistung von Keramikteilen an neue Grenzen gebracht und der Branche eine praktische Demonstration geliefert.

Technischer Kern: Präzision vs. Biokompatibilität

LS Medicals Hauptinnovation liegt in der Kombination aus „menschlicher Präzision“ und Kontrolle der Bioaktivität. Beispielsweise sind bei orthopädischen Geräten (z. B. Keramikkugelgelenken) herkömmliche Prozesse anfällig für durch Spannungskonzentration verursachte Mikrorisse, wodurch die langfristige Sicherheit beeinträchtigt wird. Durch die Kombination von elastischer Poliertechnologie mit In-situ-Inspektion erreicht LS eine Oberflächenrauheit von weniger als Ra0,005 (weit weniger als der herkömmliche Ra0,1) und Echtzeit-Lasertracker Überwachen Sie sogar Sphärizitätsfehler und reduzieren Sie die Luxationsrate nach einer Gelenkersatzoperation von 2,3 % auf 0,5 %.5 Diese erhöhte Präzision ist keine Frage der Feinabstimmung technischer Parameter; Es ist untrennbar mit der postoperativen Lebensqualität des Patienten und der Lebensdauer des Implantats verbunden.

Prozesskettenintegration: Closed-Loop-Optimierung vom Design bis zum Sintern

Der LS-Fall ist in seiner Darstellung durch die Rekonstruktion der gesamten Prozesskette innovativ. In der restaurativen Zahnheilkunde wendet LS die Fünf-Achsen-Bearbeitung-Technologie zur sorgfältigen Kontrolle der Kantendicke auf 0,2 mm an, um den individuellen Anforderungen von Zirkonoxidkronen gerecht zu werden. Dies führt zu einer radikalen Verbesserung der Randhaftung (klinische Beweise für eine Reduzierung der Sekundärkariesraten um 55 %). Darüber hinaus verkürzt das kürzlich eingeführte Mikrowellensintern den herkömmlichen 7-Tage-Produktionszyklus auf 4 Stunden, was nicht nur die Patientenversorgung beschleunigt, sondern auch den Energieverbrauch und die Materialverschwendung im Prozess senkt. Diese Art von „Rapid Iteration + Ultimate Manufacturing“-Modell ist ein Beispiel für die tiefe Integration von technologischer Anwendung und klinischer Effizienz.

Klinischer Wert und Auswirkungen auf die Branche

Neben der Verarbeitungstechnologie selbst definiert das Beispiel von LS Medical den Zuverlässigkeitsstandard für medizinische Geräte neu. In der neurointerventionellen Chirurgie erreicht LS Femtosekunden-Laserschneiden und plasmahydrophile Modifikationstechnologie für eine Wanddickenhomogenität von ±2 μm und einen Reibungskoeffizienten von 0,02, wodurch die Geschwindigkeit der Katheterpassage durch verengte Gefäße von 75 % auf 92 % verbessert wird. Diese Technologie zahlt sich direkt klinisch aus: Die Thromboserate wurde um 80 % gesenkt und die Rate chirurgischer Komplikationen ist von 18 % auf 5 % gesunken. Darüber hinaus hat LS durch die Integration intelligenter Sensoren (z. B. faseroptische Sensoren in Kathetern) den Weg für die Entwicklung intelligenter Implantate der nächsten Generation geebnet und die Entwicklung medizinischer Keramik von passiven Geräten hin zu funktionierenden aktiven Elementen vorangetrieben.

Der zugrunde liegende Wert der LS-Fallstudien zur medizinischen Keramikverarbeitung liegt darin, wie sie einen Zyklus tugendhafter Präzision, Effizienz und klinischer Wirksamkeit darstellen. Durch technische Innovationen (z. B. mehrachsige Verknüpfung, intelligente Überwachung und Sintern bei niedriger Temperatur) überwindet LS nicht nur die inhärenten Einschränkungen der Keramikverarbeitung (z. B. Sprödigkeit und thermische Belastung), sondern eröffnet auch Neuland für die Medizintechnik Geräteanpassung, schnelle Reaktion und stabile Zuverlässigkeit. Diese Abbildung zeigt, wie sich der Wettbewerb in der fortschrittlichen Keramikverarbeitung von der gerätespezifischen Präzision zur interdisziplinären Konvergenz von Fertigungstechnologie, Materialwissenschaft und medizinischer klinischer Praxis verlagerte.

Abbildung 4: CNC-Bearbeitung von Präzisionskeramikkomponenten für medizinische Implantate, Luft- und Raumfahrt sowie die Herstellung optischer Systeme.

Wie erreichen Internet-CNC-Bearbeitungsdienste eine effektive Zusammenarbeit?

Eine erfolgreiche Online-Zusammenarbeit bei CNC-Bearbeitungsdienstleistungen ist die Grundlage für die Verbesserung der Fertigungseffizienz und eine schnelle Reaktion auf Marktanforderungen. Es basiert auf der umfassenden Integration und intelligenten Planung von Fertigungselementen einer digitalen Plattform, einschließlich Personal, Ausrüstung, Material, Technologie und Prozess.Die folgende Tabelle zeigt die wichtigsten Funktionsmodule und ihren Wert für die Bereitstellung einer effektiven Zusammenarbeit bei Online-CNC-Bearbeitungsdiensten auf einen Blick.

| Dimension der Zusammenarbeit | Kernfunktionen/Technische Methoden | Erreichter Wert und Demonstration der Zusammenarbeit |

| Dateninteroperabilität und Visualisierung | Echtzeit-Gerätedatenerfassung, visuelle Überwachungs-Dashboards (z. B. MDC/VISION) | Brechen Sie Informationssilos auf, tauschen Sie Produktionsfortschritt, Ausrüstungsstatus und Auftragsabschlussstatus zwischen allen kollaborativen Teilnehmern aus und ermöglichen Sie so eine gemeinsame und verlässliche Datenbasis für die Entscheidungsfindung. |

| Zusammenarbeit im Produktionsprozess | JOB Online-Arbeitsauftragsmanagement und DNC zentralisierte Prozessdokumentenverwaltung und -verteilung | Ermöglichen Sie die sofortige Konvertierung und Zuweisung von Aufgaben von Auftrag zu Arbeitsauftrag und stellen Sie sicher, dass Anweisungen für die Verarbeitung, Zeichnungen und Prozessparameter ordnungsgemäß direkt an das Produktionsterminal übermittelt werden und Wartezeiten und Fehler vermieden werden. |

| Remote-Support und Zusammenarbeit | Ferndiagnose und -überwachung, mobile Apps und mehrsprachiger Support | Ermöglichen Sie Experten die Ferndiagnose ohne Besuche vor Ort. Prozessautomatisierungermöglicht standort- und grenzüberschreitende Zusammenarbeit und verkürzt die Reaktionszeit bei Problemen um bis zu 100%. |

| Zusammenarbeit bei der Qualitätskontrolle | Echtzeitüberwachung und Alarmierung von Qualitätsdaten des Produktionsprozesses4 und Rückverfolgbarkeit von Qualitätsdaten | Kombiniert Qualitätskontrolle mit dem Produktionsprozess. In Echtzeit werden Fehler erkannt und gemeldet, und die Fehlerursache kann zurückverfolgt werden, wodurch eine kooperative, geschlossene Lösung für Fehler erreicht wird. |

| Intelligente Ressourcenplanung | Gemeinsame Verwaltung mehrerer Fabriken und gleichzeitige Ressourcenzuweisung, intelligenter Planungsalgorithmus. | Verteilen Sie Produktionsaufträge dynamisch zwischen Fabriken, basierend auf Auftragsanforderungen, Ausrüstungskapazität und verfügbaren Materialien, und erzielen Sie so eine maximale Ressourcenauslastung in der gesamten Lieferkette und Synergien im großen Maßstab. |

Um diese Zusammenarbeit zu erreichen, müssen einige wichtige Technologien die Unterstützung bieten:

- Umfassende Datenerfassungskompatibilität: Dies ist erforderlich. Das System muss mit den meisten in- und ausländischen CNC-Systemen (wie Siemens, Fanuc, Mitsubishi und Mazak) und sogar einigen älteren „dummen“ Maschinen kompatibel sein, um eine umfassende Datenerfassung in der Werkstatt zu ermöglichen.

- Cloud-Edge-Synergie und Edge-Computing: Die Datenvorverarbeitung innerhalb des Geräts (Edge-Computing) reduziert die Cloud-Last und Latenz und ermöglicht schnelle Reaktionen und Benachrichtigungen in Echtzeit.

- Sichere und zuverlässige Netzwerkkonnektivität: Der Einsatz von Datenverschlüsselungstechnologien (z. B. eine Kombination aus symmetrischer und asymmetrischer Verschlüsselung) und eine strikte Zugriffsrechteverwaltung gewährleisten vollständige Sicherheit für Produktionsdaten und Geheimnisse beim Senden und Speichern. Das ist die Grundlage für eine vertrauensvolle Zusammenarbeit.

Was sind die Schlüsselfaktoren, die die Preise für CNC-Bearbeitung beeinflussen?

Das Verständnis der Schlüsselfaktoren, die CNC-Bearbeitungspreise beeinflussen, ist wichtig, um Projektkosten zu kontrollieren und fundierte Entscheidungen zu treffen. Ich habe die Schlüsselfaktoren in einer Tabelle aufgeführt, gefolgt von einigen Beschreibungen und Vorschlägen unten.

Tabelle der Schlüsselfaktoren, die die Preise für CNC-Bearbeitung beeinflussen

| Faktorkategorie | Auswirkungen spezifischer Faktoren auf den Preis |

| Material |

|

| Design- und Prozessanforderungen |

|

| Auftrags- und Produktionsfaktoren |

|

| Betriebs- und Qualitätskosten |

|

Richtige Angebote einholen und Kosten einhalten

Wenn Sie diese preisbeeinflussenden Faktoren verstehen, können Sie die Kosten von CNC-Bearbeitungsprojekten effektiver verwalten, indem Sie:

- Geben Sie vollständige und klare technische Details an: Stellen Sie dem Bearbeitungsdienstleister präzise 2D-Zeichnungen (mit Abmessungen, Toleranzen und technischen Spezifikationen) und 3D-Modelle (z. B. STEP- oder IGS-Formate) zur Verfügung, einschließlich Materialien, Mengen, Nachbearbeitungsanforderungen und erwarteten Lieferzeiten. Je umfassender die Informationen, desto genauer und effektiver ist das Angebot.

- Führen Sie eine DFM-Analyse (Design for Manufacturability) durch: Sprechen Sie in einer frühen Entwurfsphase mit dem Bearbeitungsanbieter. Ihre erfahrenen Ingenieure können Verbesserungsempfehlungen geben, z. B. die Lockerung von Toleranzen ohne Beeinträchtigung der Funktionalität, die Optimierung der Struktur zur Reduzierung der Bearbeitungskomplexität oder die Auswahl einfacher zu bearbeitender oder kostengünstigerer Materialien zur Kostensenkung.

- Planen Sie Produktionschargen und Lieferzeiten angemessen: Wenn das Projekt dies zulässt, maximieren Sie die Produktionschargen so groß wie möglich, damit die Stückkosten minimiert werden können. Stellen Sie dabei den Lieferanten ausreichend Produktionszeit zur Verfügung, damit keine zusätzlichen Kosten durch eine beschleunigte Lieferung entstehen.

- Wählen Sie solide Partner: Wählen Sie Lieferanten mit geeigneter Bearbeitungsausrüstung (z. B. Fünf-Achsen-Maschinen für komplexe Komponenten), einem ausgereiften Qualitätsmanagementsystem (z. B. ISO 9001-Zertifizierung), umfangreicher Branchenerfahrung und einem guten Ruf. Sie sind nicht nur in der Lage, genaue Angebote zu erstellen, sondern können auch die Qualität des Produkts und die Lieferzeit sicherstellen und so potenzielle Risiken und Kosten minimieren.

In Wirklichkeit ist der Preis der CNC-Bearbeitung eine komplexe Interaktion zwischen einer Reihe von Variablen wie Material, Komplexität des Designs, Genauigkeit, Größe der Charge in der Bestellung, Herstellungsprozess, Qualitätsstandards und sogar das Szenario von Angebot und Nachfrage. Ich hoffe, dass diese Informationen Ihnen helfen werden, das Preismodell der CNC-Bearbeitung besser zu verstehen und zu bewerten.

FAQs

1. Warum sind die Kosten für die Bearbeitung von Keramikmaterialien höher als die von Metall?

Die Kosten für die Verarbeitung von Keramikmaterialien sind aufgrund der Beschaffenheit von Keramik höher als bei Metall. Keramik weist eine sehr hohe Härte auf, was zu einem sehr hohen Werkzeugverschleiß führt, sodass spezielle Diamantwerkzeuge und segmentierte Bearbeitung erforderlich sind. Dies führt zusammen mit der verringerten Verarbeitungseffizienz zu höheren Gesamtkosten. Daher können die Verarbeitungskosten von Keramik viel höher sein als die von Metallen.

2. Sind dünnwandige Strukturen auf Basis von Aluminiumoxidkeramik verarbeitbar?

Eindeutig. Durch die Optimierung der Spannung und den Einsatz von entlastenden Werkzeugen können dünnwandige Strukturen von nur 0,3 mm zuverlässig hergestellt werden. LS bietet eine Ausbeute von über 95 % für die Serienfertigung dünnwandiger Teile.

3. Wie gewährleistet unser Online-Anpassungsservice die Vertraulichkeit des Designs?

LS verfolgt einen professionellen und sicheren Ansatz zur Gewährleistung der Designvertraulichkeit in unserem Online-Anpassungsservice. Unser Online-Service nutzt eine Ende-zu-Ende-verschlüsselte Übertragung und hochgeladene Zeichnungen werden automatisch entschlüsselt und gespeichert. Darüber hinaus stellen wir sicher, dass vor der Produktion eine verbindliche NDA-Vereinbarung unterzeichnet wird, die sowohl technischen als auch rechtlichen Schutz bietet.

4. Was ist die Standardvorlaufzeit für kundenspezifische Kleinserienbestellungen?

LS liefert eine Bearbeitungszeit von 10 bis 15 Tagen (nach der Bearbeitung) für Standardteile für die kundenspezifische Kleinserienbearbeitung. Für beschleunigte kundenspezifische Bestellungen nutzen wir unsere Fast-Track-Produktionslinie, die den Versand in nur 5 Tagen ermöglicht, vorbehaltlich einer Überprüfung der Komplexität des kundenspezifischen Produkts. Die effiziente und umfassend betreute Behandlung von LS gibt Ihnen Sicherheit.

Zusammenfassung

Keramik-CNC-Bearbeitung stellt den Gipfel der Präzisionsfertigungstechnologie dar. Durch die Konvergenz digitaler Präzisionssteuerung mit speziellen Werkzeugen (z. B. Diamantschleifköpfe) ist es in der Lage, das Problem zu überwinden Engpass bei der Bearbeitung des harten, spröden Keramikmaterials. Der Hauptvorteil dieses Prozesses liegt in seiner Fähigkeit, geometrische Komplexität, Maßgenauigkeit im Mikrometerbereich und eine hervorragende Oberflächenintegrität zu realisieren, die über das hinausgeht, was mit herkömmlichen Mitteln erreicht werden kann. Dies überträgt die beispiellose Hochtemperatur-, Korrosions- und Biokompatibilität von Keramiken von theoretischen Eigenschaften auf bestimmte Endproduktleistungen. Dies hat innovative Anwendungen direkt in die Spitzenbereiche Luft- und Raumfahrt, hochwertige medizinische Geräte, Halbleiter und Optik getrieben und ist ein grundlegender Wegbereiter für die Weiterentwicklung von High-End-Geräten.

Wenn Sie die Produktzuverlässigkeit und Leistungsverbesserung durch Keramikkomponenten vorantreiben möchten, lädt LS Sie herzlich ein, diese bahnbrechende Technologie aus erster Hand zu erleben. Gerne bieten wir Ihnen eine kostenlose und schnelle Musterfertigung an. Unsere erfahrenen Ingenieure bieten fachkundige Beratung zur Optimierung von Bearbeitungslösungen und stellen sicher, dass Keramiklösungen für Ihr Projekt machbar sind, ohne dass Kosten entstehen. Durch unser bewährtes technisches Fachwissen und unseren schnellen Service sind wir in der Lage, Ihnen dabei zu helfen, die Grenzen des Designs zu erweitern und gemeinsam Innovationen für Ihre Produkte zu entwickeln.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort eine CNC-Bearbeitung (CNC-Bearbeitungspreis). Lassen Sie sich von LS auf Ihrem Weg zur ultimativen CNC-Bearbeitungspräzision unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Manufacturing Services Es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers. Angebot für benötigte Teile Identifizieren Sie die spezifischen Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS Manufacturing Team

LS Manufacturing ist ein branchenführendes Unternehmen. Konzentrieren Sie sich auf maßgeschneiderte Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechherstellung, 3D-Druck, Spritzguss Formen. Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Manufacturing. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com.