في مجال التصنيع والهندسة، يُعدّ سؤال "هل الحديد الزهر أفضل من الفولاذ ؟" سؤالاً قديماً وشائعاً. إلا أن الإجابة عنه أقرب إلى فنّ التوفيق بين الخيارات، وليس إلى "نعم" أو "لا"؛ إنه وضعٌ أكثر تعقيداً. الحديد الزهر والفولاذ سبائك حديد وكربون، تختلف خصائص أدائهما اختلافاً كبيراً، نظراً لاختلافاتٍ كبيرة في تركيبهما الكيميائي، وعمليات إنتاجهما، وبنيتهما المجهرية.

إن مفتاح الاختيار بين الحديد الزهر والصلب لا يكمن في التفوق الشامل للمواد نفسها، بل في التوفيق الصحيح بين تطبيقك المحدد، والأهمية النسبية للأداء، والميزانية . ستقدم هذه المقالة شرحًا واضحًا للخصائص الأساسية للحديد الزهر والصلب، ومقارنة مزاياها وعيوبها.

استناداً إلى الخبرة الواسعة لشركة LS Manufacturing في مجال معالجة المواد، ستقدم هذه المقالة إرشادات موجزة لاختيار المواد، ستساعدك على اتخاذ الخيارات التقنية الأكثر فعالية وموثوقية لكل مكون مهم. لتوفير الوقت، إليك لمحة عامة سريعة عن الاستنتاجات الأساسية.

جدول مرجعي سريع لخصائص قلب الحديد الزهر مقابل قلب الفولاذ

| أبعاد الميزة | الحديد الزهر | فُولاَذ |

| محتوى الكربون | عالية (أكثر من 2%) | منخفض (0.02% - 2%) |

| عملية التصنيع | صب | الصب والتشكيل والدرفلة |

| المزايا الرئيسية | مقاومة جيدة للتآكل، وتخميد جيد للاهتزازات، وسيولة صب جيدة، وتكلفة منخفضة | قوة عالية، صلابة جيدة (مقاومة الصدمات)، مرونة جيدة وقابلية اللحام |

| العيوب الرئيسية | هشاشة، قوة شد ضعيفة، يكاد يكون من المستحيل تشكيلها أو لحامها | ضعف امتصاص الاهتزازات، وتكلفة الإنتاج مرتفعة نسبيًا |

| التطبيقات النموذجية | كتل المحرك، وقواعد أدوات الماكينة، وأقراص الفرامل، والأنابيب | المباني الإنشائية، هياكل السيارات، الأدوات، أدوات القطع، الأعمدة الميكانيكية |

- يتميز الحديد الزهر بمقاومة فائقة للضغط والاحتكاك. فقدرته الفائقة على امتصاص الاهتزازات وسعره المناسب تجعله لا يُضاهى في الهياكل الثابتة التي تتطلب ثباتًا ومقاومة للتآكل.

- يتميز الفولاذ بمقاومة فائقة للأحمال الديناميكية والصدمات. لا يُضاهى في قوته ومتانته، ولذلك يُعدّ المادة المُفضّلة للتطبيقات عالية الأحمال والحساسة للسلامة.

إن قرار استخدام الحديد الزهر أو الفولاذ هو في الواقع أحد قرارات مطابقة ظروف تشغيل المنتج: هل ترغب في تخميد الاهتزازات والتكلفة كأعلى الأولويات، أم ترغب في القوة والصلابة كأعلى الأولويات؟

لماذا تثق بهذا الدليل؟ تجربة عملية من خبراء تصنيع LS

الاستنتاجات المستخلصة هنا ليست مبنية على كتب، بل هي نتاج خبرة شركة LS Manufacturing اليومية في قسم تصنيع الصفائح المعدنية . نحن نعلم يقينًا أن الأساس النظري لاختيار المواد يجب أن يكون مرتبطًا ارتباطًا وثيقًا بسهولة التصنيع.

على سبيل المثال، عندما نقوم بتصميم خزانة خادم عالية الجودة، فإننا لا نوصي فقط باستخدام الفولاذ المعتدل ذي القوة المناسبة لضمان سلامة الهيكل، ولكننا نستخدم أيضًا خبرتنا في تصميم القدرة على التصنيع ( DFM ) للتنبؤ بشكل أفضل بأقطار الانحناء ومواقع اللحام والتسامحات على الرسومات مسبقًا لمنع التشوه المحتمل ومشاكل تركيز الإجهاد أثناء التصنيع.

ساعدت شركة LS Manufacturing مؤخرًا أحد عملائها على دمج هيكل معداته بفعالية ، والذي كان يتكون من عشرات القطع الملحومة معًا، في وحدة واحدة مُنتجة بتقنية الختم الدقيق واللحام بالليزر . وقد ساهم هذا التحسين المبتكر والمفيد لعملية تصنيع الصفائح المعدنية ليس فقط في زيادة إنتاجية المنتج بنسبة 30%، بل وخفض التكاليف الإجمالية أيضًا من خلال تقليل خطوات التجميع.

هذه هي القيمة التي يمكن أن تقدمها لك شركة LS Manufacturing: نحن نأخذ خبرتنا الواسعة في خصائص المواد ونجعلها حلولاً قيمة وفعالة وتنافسية من حيث التكلفة لتصنيع الصفائح المعدنية.

لماذا لا يمكن الإجابة على سؤال اختيار المواد ببساطة "أيهما أفضل؟"

في الهندسة، يُعدّ سؤال "أيهما أفضل الحديد الزهر أم الفولاذ؟" مغالطة شائعة. فالأمر ليس واضحًا تمامًا، لأن الاختلافات الجوهرية بينهما تستلزم تصميمهما لمعالجة مشاكل مختلفة. يكمن الخلل في معرفة خصائصهما الكامنة ومطابقتها بدقة مع ظروف العمل الخاصة.

1. تحدد البنية الدقيقة الأداء العياني:

من منظور علم المواد، يكمن الاختلاف الرئيسي بين الحديد الزهر والصلب في بنية الكربون. ففي الحديد الزهر، يوجد الكربون بشكل رئيسي في هياكل الجرافيت الحر (رقائق أو كريات) التي تمنحه خصائص جيدة في امتصاص الاهتزازات والتآكل، لكنها تجعله هشًا.

من ناحية أخرى، يتواجد الكربون في الفولاذ بشكل أساسي كبنية صلبة مع الحديد، مثل البيرلايت، وهو شديد القوة والمتانة وقابل للحام. هذا الاختلاف الجذري في البنية وحده يُؤدي إلى اختلاف استخداماتهما منذ البداية.

2. مقايضات الأداء و"مبدأ التطبيق":

لا توجد مادة واحدة تناسب الجميع. على سبيل المثال، في قواعد أدوات الآلات الثقيلة، حيث يكون امتصاص الاهتزازات ضروريًا لضمان دقة التشغيل ، يُعد الحديد الزهر الحل الأمثل، نظرًا لقدرته على امتصاص الصدمات أعلى بكثير من الفولاذ.

مع ذلك، بالنسبة لخطافات الرافعات المعرضة للصدمات الديناميكية، تُعدّ صلابة الفولاذ العالية خيار السلامة الأمثل. قد يكون الاختيار الخاطئ للمادة كارثيًا. في إحدى المرات، قامت شركة LS Manufacturing بتركيب قطعة ناقل حركة، كانت مخصصة للاستخدام مع فولاذ عالي الصلابة ، عن طريق الخطأ على حديد زهر عادي. تكسرت القطعة لاحقًا لعدم قدرتها على تحمل الحمل المتوقع، مما أدى إلى توقف خط الإنتاج بأكمله بتكلفة باهظة.

جدول مقارنة بسيط للأداء ليس سوى نقطة بداية. يتطلب اتخاذ قرار مدروس دراسة متأنية لظروف الإجهاد، وظروف التشغيل، وتكلفة الإنتاج، ومتطلبات عمر المكوّن.

متى يصبح الحديد الزهر خيارًا أفضل؟

عندما تتطلب متطلبات العمل الأساسية الثبات، وتخفيف الاهتزازات، واقتصاد القوالب المعقدة ، غالبًا ما يكون الحديد الزهر خيارًا أفضل من الفولاذ. تتجلى مزاياه الفريدة في الأداء بوضوح في الأمثلة التالية، مما يؤثر بشكل كبير على قرار التصميم بين الحديد الزهر والفولاذ.

1. امتصاص ممتاز للاهتزازات واستقرار الأبعاد:

بفضل تركيب الجرافيت الطبيعي للحديد الزهر، يتمتع بقدرة امتصاص جيدة للاهتزازات الميكانيكية ، كما يتمتع بقدرة تخميد أعلى من الفولاذ بما يتراوح بين 5 و10 مرات . تتطلب الآلات الدقيقة ذلك. على سبيل المثال، يجب أن تُصنع مسارات التوجيه وقواعد الأدوات الآلية عالية الأداء من الحديد الزهر الرمادي. فهو يمتص الاهتزازات الداخلية والخارجية بسهولة، مما يضمن دقة التشغيل ، وهي قدرة لا يمكن لأي هيكل فولاذي أن يتفوق عليها.

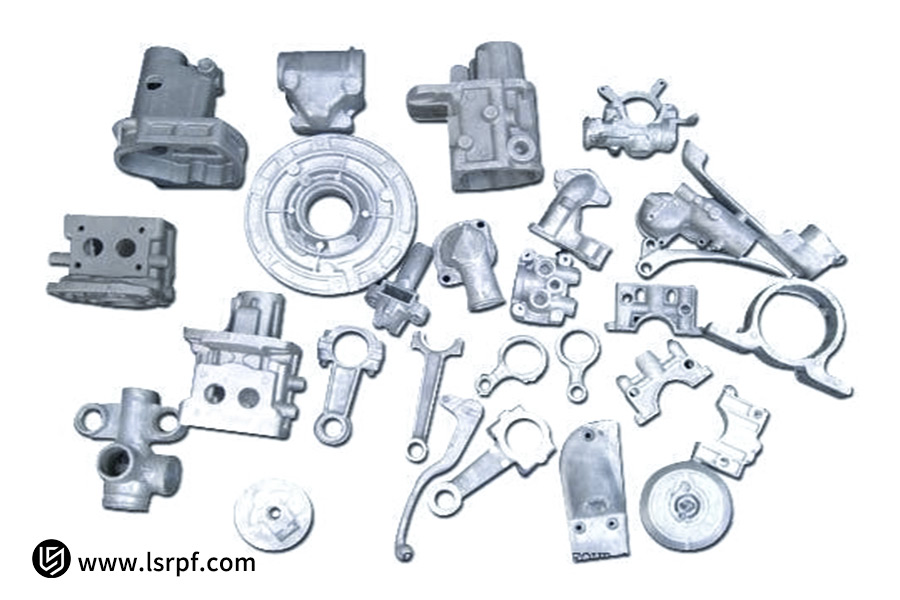

2. قدرة ممتازة على تشكيل الأجزاء المعقدة والفعالية من حيث التكلفة:

بفضل درجة الانصهار المرغوبة للحديد الزهر وسيولته الجيدة، يسهل صب أجزاء رقيقة الجدران ذات هندسة معقدة وتجويفات دقيقة. في حالة الأجزاء الهيكلية المعقدة، مثل كتل المحركات وكتل الصمامات الهيدروليكية، يُعد الصب من قطعة واحدة أقل تكلفة بكثير من التشغيل الآلي أو لحام الفولاذ على شكل قطع. وهذا يُحسّن هيكل تكلفة الحديد الزهر والصلب بشكل مباشر، وربما الأهم من ذلك، يُحدث تأثيرًا كبيرًا في الإنتاج بكميات كبيرة.

3. مقاومة التآكل المتأصلة وخصائص التشحيم الذاتي:

يُعدّ الجرافيت الموجود في الحديد الزهر مادةً مُشحِّمة. عند تآكله، يترك الجرافيت طبقةً مُشحِّمة على أسطح الاحتكاك ، مما يُتيح مقاومةً ممتازةً للتآكل في ظروف انعدام الزيت أو انخفاضه (مثل حلقات المكبس وبطانات الأسطوانات في المحركات). بالتوازي مع ذلك، يتمتع الحديد الزهر، مثل الفولاذ، بقوة ضغط تُضاهي الفولاذ، ما يُتيح له تحمّل الأحمال الساكنة الثقيلة.

4. إنجازات في مجال الحديد المطاوع:

مع ظهور الحديد المطاوع، اتسع نطاق استخدامات الحديد الزهر بشكل ملحوظ. فبتحويل الجرافيت إلى شكل كروي، يُحقق قوة وصلابة تُضاهي الفولاذ، مع الحفاظ على مزايا الحديد الزهر المدمجة في تخميد الاهتزازات والصب.

ومن ثم، يتم استخدامه على نطاق واسع في التطبيقات ذات قوة الشد العالية والتعب الشديد، مثل أغلفة محاور الشاحنات الثقيلة ومراكز وقواعد توربينات الرياح، مما يوفر حلاً وسطًا مثاليًا بين الفولاذ والحديد الزهر في جوانب الأداء والفعالية من حيث التكلفة.

إذا كنت تواجه صعوبة في الاختيار بين الفولاذ والحديد الزهر، فاتصل بشركة LS Manufacturing للحصول على تحليل احترافي مجاني ومخصص.

متى يجب إعطاء الأولوية للصلب؟

كلما تطلب التصميم أحمالًا ديناميكية، ونسبة قوة إلى وزن عالية، وأداءً إنشائيًا عاليًا، يُظهر الفولاذ قيمته القيّمة. مقارنةً بالحديد الزهر، يتميز الفولاذ بمزايا حاسمة في المتانة، وقابلية الوصل، والأداء الأفضل، مما يجعله المادة الأمثل للهياكل الهندسية الديناميكية الحديثة. فيما يلي مقارنة موجزة لخصائصهما الميكانيكية:

| مؤشر الأداء | الحديد الزهر (الحديد المطاوع كمثال) | الفولاذ (الفولاذ متوسط الكربون كمثال) |

| قوة الشد | 400-600 ميجا باسكال | 500-800 ميجا باسكال (يمكن زيادتها بالمعالجة الحرارية) |

| استطالة | 10-15% | 15-25% (صلابة أعلى بكثير) |

| صلابة التأثير | 15-30 ج | 40-100+ ج |

| قابلية اللحام | رديء، معالجة خاصة فقط | ممتاز |

| إمكانية المعالجة الحرارية | محدود | واسعة النطاق (التبريد، التلطيف، الخ.) |

1. مزيج ممتاز من القوة والصلابة:

عند مقارنة قوة الشد والمتانة بين الحديد الزهر والفولاذ، يتفوق الفولاذ بلا منازع. يتميز الفولاذ ببنية بلورية متجانسة قادرة على امتصاص الصدمات الشديدة، والانحناء ، وأحمال الشد، بما في ذلك الكسر الهش. بالنسبة للمكونات الديناميكية الحساسة للسلامة، مثل خطافات الرافعات وأعمدة إدارة المعدات الثقيلة، يُعد الفولاذ الخيار الأمثل للسلامة.

2. قابلية اللحام والتشكيل لا مثيل لها:

بين قابلية لحام الفولاذ والحديد الزهر، يتفوق الأول. يُمكن لحام الفولاذ بسهولة لتشكيل هياكل كبيرة ومعقدة، مثل هياكل المباني وأوعية الضغط. أما الحديد الزهر، فلا يُلحم إلا من خلال عمليات متخصصة، وهو عرضة للتشقق، مما يحدّ بشكل كبير من استخداماته في عمليات الوصل والتعديل.

3. المعالجة الحرارية الشاملة وتحسين الأداء:

من خلال المعالجة الحرارية (مثل التطبيع والتبريد)، يمكن للفولاذ زيادة صلابة سطحه ومتانة قلبه ومقاومته للتعب بشكل ملحوظ. ومن خلال استخدام الفولاذ السبائكي (مثل فولاذ الكروم والموليبدينوم)، يُمكننا أيضًا "ضبط" خصائصه الميكانيكية بما يُمكّننا من صنع قوالب عالية المقاومة للتآكل أو مكونات حيوية عالية المتانة. ولا يُمكن تحقيق هذه القابلية للضبط مع الحديد الزهر.

عندما يكون تطبيقك تحت أحمال ديناميكية أو مخاطر تأثير أو يتطلب هياكل ملحومة معقدة للغاية أو يتطلب تحسين الأداء من خلال المعالجة الحرارية، فإن الفولاذ، بسبب نسبة قوته الأعلى إلى الحديد الزهر، ومتانته العالية، ونطاقه غير المحدود لتطبيق الفولاذ السبائكي، هو الخيار التلقائي.

ما هي الحقيقة حول هشاشة المواد؟

الإجابة على سؤال "هل الحديد الزهر أكثر هشاشة من الفولاذ؟" هي أكثر من مجرد "نعم". تُعرّف الهشاشة بأنها قدرة المادة على مقاومة نمو الشقوق، ويعتمد ذلك بشكل مباشر على بنيتها الدقيقة.

1. الآليات الدقيقة للهشاشة:

تُعزى هشاشة الحديد الزهر الرمادي بشكل كبير إلى وجود رقائق الجرافيت فيه. تُشبه رقائق الجرافيت النهايات الطبيعية للشقوق الدقيقة في المادة. تُؤدي هذه الرقائق إلى تركيزات إجهاد شديدة تحت الحمل، وتُشجع على انتشار الشقوق والكسور الخطيرة. لا تحتوي البنية الدقيقة المتجانسة للفولاذ على مثل هذه المواقع الطبيعية التي تُسبب العيوب، كما أنها تُبدد الطاقة عن طريق التشوه البلاستيكي، مما يزيد من صلابة المادة.

2. اختراق في صلابة الحديد المطاوع:

تجدر الإشارة إلى أن الحديد الزهر ليس هشًا دائمًا. فالحديد المطيل، بتحويله رقائق الجرافيت إلى أشكال كروية، يُقلل بشكل كبير من تأثير تركيز الإجهاد. ويمكن زيادة استطالته من أقل من 1% في حالة الحديد الزهر الرمادي إلى أكثر من 18% ، كما تُحسّن مقاومته للصدمات بشكل كبير. حتى في بعض التطبيقات، يُمكن استخدامه كبديل للفولاذ المطروق، مما يُثبت تمامًا قدرته على التحكم في الخصائص العيانية عن طريق تغيير البنى الدقيقة.

3. ظروف التشغيل تحدد الهشاشة:

صلابة المواد ليست خاصية ثابتة، بل تعتمد بشكل أساسي على ظروف التشغيل. وتلعب درجة الحرارة الدور الرئيسي: فمعظم أنواع الفولاذ تصبح هشة مع انخفاض مفاجئ في مقاومتها للصدمات عند درجات حرارة منخفضة، وتتحول من الحالة المطيلة إلى الحالة الهشة.

لذلك، في البيئات الباردة، يجب أن تتضمن الهياكل فولاذًا عالي المتانة في درجات الحرارة المنخفضة. بالنسبة لقواعد أدوات الماكينة المضغوطة باستمرار، فإن هشاشة الحديد الزهر تحت الضغط ليست عيبًا، بل ميزة، نظرًا لصلابته العالية وتخميده للاهتزازات. الهشاشة هي نتيجة لمزيج من نوع المادة (مثل الحديد المطاوع مقابل الحديد الزهر الرمادي)، والبنية الدقيقة، وظروف التشغيل المحددة.

يجب أن يعتمد الاختيار الذكي على تقييم شامل لنوع حمل المكون (التأثير أو الحالة الثابتة)، ودرجة حرارة التشغيل، وعواقب الفشل، بدلاً من مصطلح نوعي شخصي.

مقارنة قابلية التصنيع: أيهما أكثر ملاءمة لعملية الإنتاج الخاصة بك؟

عند الاختيار بين تشغيل الفولاذ أو الحديد الزهر ، تؤثر قابلية تشغيل المادتين بشكل مباشر على كفاءة الإنتاج والتكلفة والجودة النهائية. وبصفتها شركة عملية ذات خبرة عملية واسعة، ستقارن شركة LS Manufacturing خصائص تشغيل هاتين المادتين من منظور إنتاجي لمساعدتك على تحسين عملية التصنيع لديك.

1. مزايا وتحديات تصنيع الحديد الزهر:

يتميز الحديد الزهر (وخاصةً الحديد الزهر الرمادي) بسهولة تشغيله العالية بفضل تركيبته من الجرافيت. كما يُستخدم الجرافيت كعامل تكسير للرقائق ومادة تشحيم، مما يقلل من قوى القطع ويضمن سطحًا أملسًا. في مثالنا، يُمكن تحقيق سرعات قطع أعلى وعمر افتراضي أطول نسبيًا للأداة عند تشغيل أجزاء الحديد الزهر، مثل كتل المحرك. في الوقت نفسه، تُسبب طبقات التصلب السطحي أو الثقوب الدقيقة في أجزاء الحديد الزهر تآكلًا غير منتظم للأداة أثناء عمليات القطع، مما يتطلب فحصًا دقيقًا للمواد الداخلة والتحكم في معاملات القطع بشكل منتظم.

2. الدقة والتحكم في تصنيع الصلب:

تشغيل الفولاذ حرفةٌ يدويةٌ تتطلب مهارةً عالية. تُحيط رقائقها الثابتة بالأداة وتُنتج حرارةً غير مرغوب فيها، مما يُؤثر سلبًا على دقتها. وقد نجحنا في هذا الاختبار في شركة LS Manufacturing بفضل هندسة أدوات مُحددة، وضغط مُبرِّد دقيق، ومعايير قطع ذكية. على سبيل المثال، عند تشغيل أعمدة نقل الحركة من الفولاذ المُسبَك، نستخدم القطع التدريجي والتبريد عالي الضغط لتنظيم التشوه الحراري بدقة والحفاظ على تحمُّلات الأبعاد الحرجة ودقة تحديد المواقع.

3. النقاط الرئيسية لتحسين العملية:

تعتمد عمليات الإنتاج الفعّالة على استراتيجيات مُحدّدة. تُعدّ الأدوات المُغطّاة بالماس سرّ إطالة عمر الأدوات للحديد الزهر، وللصلب، بفضل التحكم في الرقائق والتبريد. يُجري مهندسونا اختبارات قطع تجريبية لتحديد أعلى معدل تغذية وسرعة لكل عملية، وإيجاد التوازن الأمثل بين الكفاءة والجودة. يُمكّننا هذا النهج المتطور من تزويد عملائنا بحلول تشغيل آلي فعّالة من حيث التكلفة وطويلة الأمد.

في شركة LS Manufacturing، نطبق قاعدة بيانات العمليات الشاملة لدينا وخبرتنا الميدانية الواسعة لضمان قدرة أي مادة على تحقيق أعلى قيمة لها في عملية التصنيع الخاصة بك.

اعتبارات التكلفة: ما وراء سعر المواد؟

عند تحديد أن الحديد الزهر سيكون أغلى من الفولاذ، فإن مقارنة سعر وحدة المادة تُعدّ قرارًا غير مبرر. فالتكلفة المثلى تعني في الواقع التكلفة الكاملة لنموذج محاسبة تكاليف الإنتاج الذي يراعي تمامًا اقتصاديات العملية بأكملها، من المواد الخام إلى المنتج النهائي.

1. التكاليف الخفية لاستخدام المواد:

يؤدي الشكل شبه الصافي للحديد الزهر إلى استخدام كميات كبيرة من المواد وانخفاض كبير في كمية الخردة في إنتاج الأجزاء المعقدة. يتطلب صب القطعة نفسها من كتلة فولاذية وتشكيلها إزالة كميات كبيرة من المواد، مما يؤدي إلى خسارة كبيرة في الخردة. لذلك، عند مقارنة تكلفة الحديد الزهر بتكلفة الفولاذ ، يُنصح باستخدام تكلفة المواد الصافية بدلاً من تكلفة الوحدة.

2. القدرة على التصنيع تحدد تكاليف التصنيع:

تؤثر قابلية تشغيل المواد بشكل مباشر على تكلفة التصنيع. يتميز الحديد الزهر عمومًا بسهولة تشغيله مع تآكل أقل للأدوات، بينما يعني الفولاذ عالي القوة سرعات قطع أقل وعمرًا أطول للأدوات واستهلاكًا أعلى للطاقة. مع أحد تكوينات علبة التروس لدينا، وعلى الرغم من أن سعر وحدة الحديد المطاوع كان أعلى قليلاً، إلا أن قابليته العالية للتشغيل قللت من إجمالي تكاليف التصنيع بنسبة 15% مقارنةً ببديل الفولاذ منخفض السبائك.

3. تكاليف دورة الحياة وخسائر الجودة:

يجب أن يشمل تحليل التكلفة الفعال مخاطر الجودة ومدة الخدمة. تمنع خصائص الصب المتأصلة في الحديد الزهر احتمال فشل إجهاد اللحام في اللحامات الفولاذية، وتقلل من مخاطر الجودة. يكشف تحليل هندسة القيمة أنه بالنسبة لمكونات الأساس، مثل أسرّة أدوات الماكينة، فإن خصائص تخميد الاهتزازات الأفضل في الحديد الزهر تُحسّن دقة التشغيل وتُقلل من عيوب المنتج. هذه الفوائد طويلة الأجل تفوق بكثير الفرق في التكلفة الأولية للمواد.

من خلال دراسة استخدام المواد، ووقت تشغيل الآلات، وتراجع الجودة بشكل منهجي، كعوامل مؤثرة في تكلفة التصنيع الكامل، وتطبيق هندسة القيمة لتحسين الأداء والتكلفة، يمكن التوصل إلى الحل الأكثر فعالية من حيث التكلفة. هذا هو مفتاح خلق قيمة جوهرية لشركة LS Manufacturing.

دراسة حالة: كيف تعمل شركة LS Manufacturing على تحسين اختيار المواد لعميل ضاغط صناعي

واجهت إحدى أشهر شركات تصنيع الضواغط الصناعية معضلةً كبيرة: فبينما يوفر هيكلها الفولاذي بالكامل أداءً موثوقًا به، إلا أن تكلفة إنتاجه الباهظة ستجعله أقل قابليةً للتسويق. إلا أن استبداله بالحديد الزهر الشائع الاستخدام قد يؤدي إلى ضعف المتانة في هذه النقاط الحيوية، مما قد يؤثر سلبًا على متانة المعدات. وهذا مثالٌ واضحٌ على مشاكل تحسين المواد.

1. معضلة العميل:

كان أول تصميم للعميل عبارة عن إطار رئيسي من فولاذ ملحوم منخفض السبائك. ورغم استيفائه لمتطلبات المتانة، إلا أنه عانى من ثلاثة عيوب رئيسية: ارتفاع تكاليف المواد والقطع ؛ وتشوهات اللحام التي تتطلب عمليات تشطيب طويلة؛ ووزنه الإجمالي الذي أثر على كفاءة استخدام الطاقة للمعدات. كان أهم ما يجب تحقيقه في هذا المشروع لتحقيق هذا الإنجاز هو خفض التكلفة دون المساس بالخصائص الميكانيكية الأساسية.

2. حلول التصنيع LS:

لقد اقترح فريق LS Manufacturing ، من خلال التحليل المنهجي لتحسين المواد، الحل الثوري:

- تم تحديد توزيع الضغوط من خلال محاكاة العناصر المحدودة: من خلال المحاكاة الدقيقة، كان 85% من غلاف الضاغط معرضًا فعليًا لأحمال الاهتزاز والضغط، بينما امتصت 15% فقط من المفاصل غالبية الضغوط الديناميكية.

- هيكل مركب من الحديد المطاوع + غلاف فولاذي جزئي: يتم صب معظمه في مسار واحد من الحديد المطاوع، مع أكمام فولاذية سبائكية مسبقة الصنع توضع فقط عند مقاعد المحامل الرئيسية والتقاطعات لتوفير التعزيز المحلي.

- التحقق من ابتكار العملية: يتم استخدام تركيبات مميزة لضمان الدقة في الصب، كما تم ابتكار عملية جديدة للصب والتطعيم من أجل الحصول على واجهة مثالية بين المادتين.

3. النتائج والقيمة:

لقد أنتجت هذه الحقيبة الرائدة من LS Manufacturing نتائج مذهلة:

- خفض التكاليف بنسبة 35% ، وذلك في المقام الأول من خلال تقليل تكاليف المواد، وإزالة عمليات اللحام، وتحسين كفاءة المعالجة؛

- تخفيض الوزن بنسبة 22% ، مما يحسن كفاءة تصنيف الطاقة للمعدات؛

- انخفاض الاهتزاز والضوضاء بنسبة 40% ، مما يؤدي إلى تحسين جودة المنتج.

تم ضمان موثوقية الحل من خلال اختبار ضغط 200,000 دورة. يوضح هذا الرسم التوضيحي أن اختيار المواد الممتازة لا يعني دائمًا اختيار خيارين؛ بل هو تحليل هندسي شامل للوصول إلى التوازن الأمثل بين التكلفة والأداء. توظف شركة LS Manufacturing هذه القدرة الدقيقة على حل المشكلات لتحقيق قيمة تفوق توقعات العملاء باستمرار.

الأسئلة الشائعة

1. هل يمكن للمعالجة الحرارية تحسين أداء أجزاء الحديد الزهر؟

نعم، ولكن يمكن تحقيق كل هذا ضمن نطاقات وقيود محددة. التلدين يُزيل بفعالية الإجهادات الداخلية للصب، ويمنع تشوه الحديد الزهر بعد المعالجة؛ التطبيع يُوحد بنية المصفوفة ويُحسّن الخصائص الميكانيكية العامة. الإخماد والتطبيع (التطبيع) يُعززان قوة وصلابة الحديد المطيل بشكل كبير. ولكن نظرًا لغناه بالكربون والسيليكون ، فإن نطاق المعالجة الحرارية للحديد الزهر أضيق من نطاق المعالجة الحرارية للفولاذ. يجب ضبط معدلات التسخين والتبريد بدقة لتجنب التشقق أو الانتشار غير الطبيعي للجرافيت، مما يزيد من الهشاشة.

2. ما هي المادة الأسهل إصلاحها باللحام؟

من الواضح أن الفولاذ أفضل من إصلاح اللحام. فبنيته المتجانسة ومرونته الممتازة تُمكّنانه من اللحام باستخدام مواد اللحام القياسية، مما يُعطي أداءً جيدًا ومتجانسًا في اللحام. أما الحديد الزهر، فيُعتبر قابليته للحام منخفضة جدًا نظرًا لارتفاع نسبة الكربون فيه وانخفاض متانته. تؤدي الدورة الحرارية الشديدة أثناء اللحام بسهولة إلى تكوين بنية مجهرية صلبة وهشة من الحديد الزهر الأبيض في المنطقة المتأثرة بالحرارة، مما يُسبب التشقق.

3. ما هي المادة الأكثر موثوقية للتطبيقات الشاقة؟

يعتمد هذا كليًا على طبيعة الحمل. بالنسبة للخدمة الديناميكية الشاقة التي يصعب تحميلها، والتي تتعرض لمستوى عالٍ من الصدمات أو التعب أو إجهادات متناوبة معقدة (مثل أذرع الحفارات وأعمدة التروس)، يُفضل استخدام الفولاذ ذي المتانة الجيدة ومقاومة التعب. أما بالنسبة للاستخدامات الثابتة الشاقة ذات الضغط الساكن العالي، حيث تكون الصلابة وتخميد الاهتزازات أمرًا بالغ الأهمية، مثل إطارات المكابس الكبيرة وأدوات سرير الآلة ، فإن الحديد الزهر أكثر موثوقية نظرًا لقوة الضغط المحسنة، وقدرته على التخميد، وثباته.

4. ما هو الأكثر فعالية من حيث التكلفة لإنتاج كميات صغيرة؟

في ظروف الإنتاج بكميات صغيرة، يكون الفولاذ أكثر مرونة من حيث التكلفة. فالمواد القياسية (مثل الصفائح والمقاطع) متوفرة بسهولة، ويمكن تشكيل الفولاذ بسهولة عن طريق القطع والتشغيل الآلي واللحام دون الحاجة إلى أدوات باهظة الثمن. تتطلب مصبوبات الحديد قوالب خاصة وقطعًا خشبية بأنماط مختلفة، مما يتطلب استثمارًا أوليًا كبيرًا ووقت إنتاج طويلًا، وبالتالي لا يُستخدم إلا في الإنتاج بكميات كبيرة لتغطية التكلفة.

ملخص

لا يوجد خيارٌ مثاليٌّ بين الفولاذ والحديد الزهر؛ ما نحتاجه هو الحل الأنسب لاحتياجاتكم الخاصة. يعتمد اختيار المواد الناجح على تحليلٍ متعمق لخمسة أبعاد أساسية: الأداء الميكانيكي، وعملية الإنتاج، ومخطط التكلفة، وتوقعات الجودة، واستقرار سلسلة التوريد.

بفضل معرفتها العميقة بعلوم المواد وخبرتها التقنية، تقدم شركة LS Manufacturing استشارات متخصصة في اختيار المواد. بفضل تحليلنا الهندسي المنهجي وخبرتنا المباشرة لسنوات، نساعدكم على تحقيق التوازن الأمثل بين تكلفة المواد وأدائها، مما يضمن أعلى قيمة للمنتج.

للحصول على نصائح احترافية لاختيار المواد لمشروعك، تواصل مع فريقنا الفني اليوم. دعنا نوظف خبرتنا الواسعة في اختيار أفضل الحلول المادية لمنتجك. تواصل مع LS Manufacturing وحمّل رسوماتك التصميمية الآن واحصل على عرض سعر فوري لتصنيع الصفائح المعدنية (سعر تصنيع الصفائح المعدنية) . دع LS Manufacturing تكون دعمك القوي لتحقيق أقصى درجات الدقة في تصنيع الصفائح المعدنية!

📞الهاتف: +86 185 6675 9667

📧البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتويات هذه الصفحة لأغراض إعلامية فقط. خدمات شركة إل إس للتصنيع. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة شركة إل إس للتصنيع. تقع المسؤولية على عاتق المشتري. طلب عرض أسعار للقطع. تحديد المتطلبات الخاصة بهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق تصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها . نركز على حلول التصنيع المخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام الحاسب الآلي ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، وقولبة الحقن ، وختم المعادن ، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر LS Manufacturing ، فهذا يعني كفاءة الاختيار والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.lsrpf.com .