في الهندسة والتصنيع، غالبًا ما يكون اختيار المواد تنازلًا كبيرًا عن الأداء. وكثيرًا ما يواجه المصممون معضلةً: الحاجة إلى مادة غير قابلة للتدمير ولكنها خفيفة الوزن اقتصاديًا؛ والحاجة إلى قوة سحق وضرورة أن تكون اقتصادية. وهنا يتنافس الفولاذ والتيتانيوم - عملاقا عالم المعادن - مع بعضهما البعض.

ومع ذلك، فإن السؤال المطروح ليس هو القرار النهائي. فسبائك التيتانيوم ليست عالمية، والفولاذ عالي القوة ليس باليأس. يتميز التيتانيوم بنسبة قوة إلى وزن مذهلة ومقاومته الفائقة للتآكل، لكن الفولاذ يتفوق بقوته المطلقة الفريدة وسعره المناسب. فائدته لا تكمن في فائدته فحسب، بل في ملاءمته المثالية للتطبيق النهائي. تهدف هذه المقارنة الأخيرة إلى توضيح سوء الفهم بشأن المفاضلات الأكثر منطقية بين الصلابة والقوة والوزن لتطبيقات محددة. لتوفير الوقت، إليك لمحة عامة سريعة عن أهم النقاط المستفادة.

مرجع سريع: اختر الصنبور الخاص بك في لمحة

| أبعاد | التيتانيوم (Ti-6Al-4V كمثال) | الفولاذ (فولاذ سبائك 4140 كمثال) |

| صلابة | عالية (~36 HRC) | عالية جدًا (~58 HRC بعد المعالجة الحرارية) |

| قوة | عالية جدًا (قوة الشد ~900 ميجا باسكال) | أعلى (قوة الشد ~655 ميجا باسكال، تصل إلى ~1480 ميجا باسكال بعد المعالجة الحرارية) |

| وزن | خفيف جدًا (الكثافة ~4.43 جم/سم³) | ثقيل (كثافة ~7.85 جم/سم³) |

| مقاومة التآكل | ممتاز | رديء (الفولاذ الكربوني)/جيد (الفولاذ المقاوم للصدأ) |

| يكلف | عالية جدًا | منخفض (فولاذ كربوني)/عالي (فولاذ مقاوم للصدأ، فولاذ سبائكي) |

تكمن المشكلة في اختيار التيتانيوم أو الفولاذ في مواءمة أهم أولويات التطبيق بشكل صحيح:

- إذا كان المرء يرغب في الحصول على أقصى قدر من القوة المطلقة والصلابة وأقل تكلفة وكانت بيئة التآكل قابلة للإدارة، فإن الفولاذ أقل تكلفة وهو الخيار المنطقي.

- إذا كان تقليل الوزن، وأقصى مقاومة للتآكل، وأعلى نسبة قوة إلى الوزن أمرًا ضروريًا، ولم تكن التكلفة تُهمّ على الإطلاق، فإن التيتانيوم هو الخيار الأمثل. لا يوجد أفضل أو أسوأ على الإطلاق، ولكنه الخيار الأمثل لظروف محددة.

لماذا تثق بهذا الدليل؟ تجربة واقعية من خبراء LS

لقد استثمرنا أكثر من عقد ونصف في شركة LS Precision لتقديم خدمات علوم وهندسة المواد. يشمل مجال خبرتي اختيار المواد المعدنية عالية الأداء، واختبارها، وتحليل الأعطال . جميع بيانات المقارنة والاستنتاجات التي تجدونها في هذا الدليل ليست منسوخة من كتب دراسية، بل خضعت لتدقيق دقيق من خلال الاختبارات المعملية التي أجراها فريقنا، بالإضافة إلى التطبيقات الهندسية الفعلية.

تُدرك شركة LS Precision أن حتى التقلبات الطفيفة في المعاملات قد تُفسد المشروع بأكمله. ولذلك، نلتزم دائمًا بفلسفة " الاعتماد على البيانات، التطبيق أولاً "، بحيث تكون جميع توصياتنا راسخة. هذه خبرة مكتسبة بشق الأنفس. سبق لشركة LS Precision أن ساعدت مُصنّع طائرات بدون طيار في اختيار مواد عجلات الهبوط. ولكن للأسف، طلب العميل في البداية استخدام الفولاذ السبائكي التقليدي لتحقيق أقصى قدر من المتانة.

ولكن من خلال محاكاة الوزن واختبارات التعب، استقرينا في النهاية على حلٍّ من سبائك التيتانيوم، الذي وفّر في النهاية قدرة تحمّل طيران أعلى بكثير دون المساس باحتياجات القوة. وهكذا، قادتنا الخبرة إلى الاعتقاد بأنه لا توجد مادة مثالية، بل الأفضل في ظل الظروف. هذا الدليل زاخرٌ بالحكمة العملية.

هل التيتانيوم أصلب من الفولاذ حقًا؟ اكتشف الحقيقة الخفية حول الصلابة

هل الفولاذ أصلب من التيتانيوم؟ هذا أحد أكثر الأسئلة شيوعًا عند اختيار المواد. ولحل هذه المشكلة، يجب أولًا تحديد التعريف العلمي لـ "الصلابة" وكيفية قياسها. تُعرف الصلابة في الهندسة تقليديًا بأنها قدرة المادة على مقاومة التشوه البلاستيكي الموضعي (مثل الخدش أو الانبعاج)، وتُستخدم صلابة روكويل ( HRC ) وصلادة فيكرز ( HV ) عادةً كأدوات للقياس الكمي.

بناءً على الأرقام المقاسة، تتمتع سبائك التيتانيوم القياسية (مثل Ti-6Al-4V ) بصلابة روكويل تتراوح بين 30 و36 HRC تقريبًا ، بينما يمكن أن تصل صلابة الفولاذ السبائكي متوسط الكربون المعالج حراريًا (مثل 40Cr ) إلى 50-60 HRC . أما الفولاذ عالي الكربون المستخدم في الأدوات، فلا يزال يتمتع بصلابة أعلى من 60 HRC. بمعنى آخر، هل التيتانيوم أصلب من الفولاذ؟ لا، فصلابة معظم الفولاذ الخام أعلى بكثير من صلابة سبائك التيتانيوم. فيما يلي قيم نموذجية للمقارنة:

| نوع المادة | صلابة روكويل (HRC) | صلابة فيكرز (HV) | ملحوظات |

| التيتانيوم النقي | 15-20 | 150-200 | التيتانيوم النقي الصناعي |

| سبائك التيتانيوم Ti-6Al-4V | 30-36 | 300-350 | سبيكة من الدرجة الفضائية |

| الفولاذ الكربوني المعتدل (Q235) | 10-15 | 120-150 | غير معالج بالحرارة |

| سبائك الفولاذ (40Cr) | 50-54 | 500-550 | مُطفأ ومُعتدل |

| فولاذ الأدوات (Cr12MoV) | 58-62 | 700-800 | مُطفأ ومُعتدل |

لماذا إذن نشأت خرافة أن التيتانيوم أصلب من الفولاذ؟ السبب هو سياق خاطئ. يخلط الناس بين "القوة" أو "المتانة" أو "مقاومة التآكل" والصلابة. تكمن الميزة الحقيقية لسبائك التيتانيوم في نسبة قوتها إلى وزنها العالية للغاية ومقاومتها الأفضل للتآكل مقارنةً بالصلابة المطلقة.

مقارنة القوة: التيتانيوم مقابل الفولاذ: أيهما يتحمل الظروف القاسية بشكل أفضل؟

من الناحية المادية، لا يمكن الإجابة على سؤال "هل التيتانيوم أقوى من الفولاذ؟" إلا من منظور متعدد الأبعاد. فالقوة ليست معيارًا واحدًا؛ بل يتطلب الأمر تقييمًا شاملًا لمعايير مختلفة، مثل قوة الشد ، وقوة الخضوع ، وقوة التعب . ويُعدّ الأداء في ظل الظروف القاسية لا يُضاهى.

1. قوة الخضوع وقوة الشد

من حيث العدد، يتفوق الفولاذ عالي القوة. على سبيل المثال، تتمتع سبائك التيتانيوم باهظة الثمن (مثل Ti-6Al-4V ) بقوة شد تتراوح بين 900 و1000 ميجا باسكال تقريبًا، بينما تتجاوز درجات الفولاذ السبائكي المعالجة حراريًا (مثل 30CrMnSiA) بسهولة 1500 ميجا باسكال. كما يتميز الفولاذ بنقطة خضوع أعلى، أي تشوه أقل ديمومة تحت الأحمال الساكنة شديدة التشتت.

2. البيئات الديناميكية والتآكلية

لكن إجابة سؤال "هل التيتانيوم أقوى من الفولاذ؟" تكون معكوسة عندما يتعلق الأمر بالبيئات الديناميكية والتآكلية. تتمتع سبائك التيتانيوم بمقاومة تعب أفضل بكثير من الفولاذ، خاصةً في ظل ظروف التحميل الدوري (كما هو الحال في مكونات الطائرات )، حيث توفر مقاومة أكبر لانتشار الشقوق.

علاوة على ذلك، يتمتع التيتانيوم بقوة ثابتة في درجات الحرارة العالية والمنخفضة وفي ظروف التآكل (مثل مياه البحر والظروف الحمضية)، بينما يتطلب الفولاذ معالجة سطحية أو سبكًا لإخفاء ضعف مقاومته للتآكل. كما أنه هش في درجات الحرارة المنخفضة ويلين في درجات الحرارة العالية.

إذا كان الأمر كله يتعلق بأقصى قدرة على حمل الأحمال في اتجاه واحد، فإن الفولاذ هو الأفضل؛ ولكن عندما تكون مسألة كفاءة الوزن، وعمر التعب، والتكيف مع البيئات المتقدمة عاملاً، فإن سبائك التيتانيوم هي الخيار في الظروف القاسية.

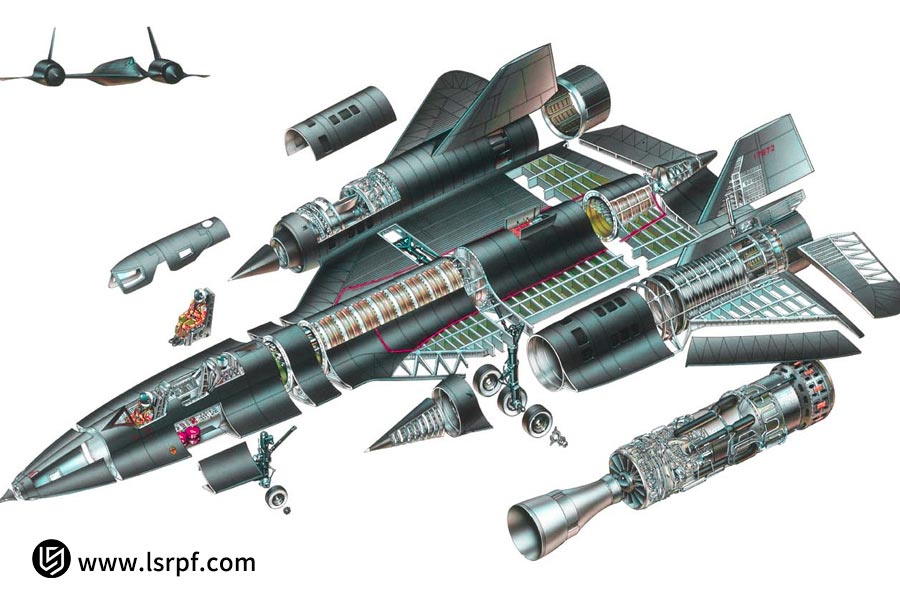

فرق الوزن: لماذا يفضل قطاع الطيران استخدام التيتانيوم؟

بالمقارنة بين الفولاذ والتيتانيوم، يكمن الاختلاف الأهم في الكثافة . تبلغ كثافة التيتانيوم حوالي 4.5 غ/سم³ ، بينما تبلغ كثافة الفولاذ 7.8 غ/سم³ ، أي أن التيتانيوم أخف وزنًا بنسبة 42% تقريبًا من الفولاذ بالنسبة للأجزاء المتطابقة في الحجم. وقد أدت هذه الميزة الكبيرة في الوزن إلى انتشار استخدام التيتانيوم في صناعة الطيران والفضاء.

مع ذلك، فإن تخفيف الوزن ليس كافيًا؛ فالمفتاح يكمن في " القوة النوعية " ( نسبة القوة إلى الكثافة ). قد يتمتع الفولاذ عالي القوة بقوة مطلقة أعلى من سبائك التيتانيوم، إلا أن التيتانيوم يتفوق على الفولاذ بكثير في القوة النوعية. على سبيل المثال، تتمتع سبيكة التيتانيوم Ti-6Al-4V الشائعة الاستخدام بقوة شد تبلغ حوالي 900 ميجا باسكال وقوة نوعية تبلغ 200 ميجا باسكال/جم/سم³. أما الفولاذ عالي القوة بقوة شد تبلغ 1500 ميجا باسكال، فتبلغ قوته النوعية حوالي 190 ميجا باسكال/جم/سم³.

هذا يعني أن مكونات التيتانيوم خفيفة الوزن مع تلبية متطلبات المتانة نفسها. تُعد كفاءة الوزن هذه بالغة الأهمية في تطبيقات الطيران والفضاء. فكل كيلوغرام يتم توفيره من الوزن يُترجم إلى حمولة أكبر، وكفاءة عالية في استهلاك الوقود، وأداء طيران أفضل.

على الرغم من ارتفاع سعر التيتانيوم، إلا أن فوائده في الأداء الناتجة عن استخدامه في أجزاء حيوية مثل دوارات المحرك، وهياكل جسم الطائرة، ومعدات الهبوط، تجعله مادة استراتيجية بالغة الأهمية. وهذه تحديدًا هي القيمة الأساسية لسبائك التيتانيوم مقارنةً بالفولاذ.

مسابقة مقاومة التآكل: الفولاذ المقاوم للصدأ والتيتانيوم: أيهما يدوم لفترة أطول؟

تُعد مقاومة التآكل من أهم الاعتبارات عند مقارنة التيتانيوم بالفولاذ المقاوم للصدأ. ورغم الاعتقاد الشائع، وإن كان خاطئًا، بأن الفولاذ المقاوم للصدأ "مقاوم للتآكل" نظرًا لاسمه، إلا أن مقاومته للبيئات المسببة للتآكل تختلف اختلافًا كبيرًا عن مقاومة التيتانيوم.

1. آلية مقاومة التآكل:

في آلية مقاومة التآكل، يعتمد الفولاذ المقاوم للصدأ على طبقة كروم خاملة لمقاومة الأكسدة ، بينما يُحمى التيتانيوم بطبقة كثيفة من أكسيد التيتانيوم ذاتية الشفاء على سطحه . هذا الاختلاف الجوهري يُظهر التيتانيوم مقاومة إجمالية أكبر عند مقارنة الفولاذ المقاوم للصدأ مع التيتانيوم.

إنه مقاوم للتآكل والحفر والشقوق بسبب أيونات الكلوريد (الشائعة في تطبيقات مياه البحر)، في حين أن الفولاذ المقاوم للصدأ عالي الجودة مثل 316L يمكن أن يستمر في التعرض للتآكل الموضعي بعد غمره لفترة طويلة في مياه البحر.

2. التوافق الكيميائي:

تتجلى آثار مقارنة الفولاذ المقاوم للصدأ مع التيتانيوم بشكل أوضح فيما يتعلق بالتوافق الكيميائي . يتميز التيتانيوم بأداء جيد في الأحماض المؤكسدة (مثل حمض النيتريك)، والأحماض العضوية، والمحاليل القلوية، كما أن نطاق الرقم الهيدروجيني المفيد له أوسع بكثير من نطاق الفولاذ المقاوم للصدأ.

الفولاذ المقاوم للصدأ عرضة للتشقق الناتج عن التآكل الإجهادي في البيئات الحمضية التي تحتوي على أيونات الهالوجين، وخاصةً أيونات الكلوريد. الاستثناء الوحيد هو البيئات المختزلة للأحماض (مثل حمض الهيدروكلوريك المخفف وحمض الكبريتيك)، حيث يتآكل التيتانيوم بسرعة، ويتعرض الفولاذ المقاوم للصدأ أيضًا لتآكل ضعيف.

في المقارنة المباشرة بين الفولاذ المقاوم للصدأ والتيتانيوم، يعتمد الاختيار على بيئة التطبيق:

- بالنسبة لمعظم البيئات اليومية ومعظم التطبيقات الصناعية، يوفر الفولاذ المقاوم للصدأ حلاً فعالاً من حيث التكلفة للحماية من التآكل؛

- في البيئات العدوانية مثل الهندسة البحرية والكيميائية والطبية والفضاء الجوي ، حيث تكون الموثوقية هي الأهم، فإن التيتانيوم هو بلا شك الخيار الأكثر متانة.

تحليل التكلفة: لماذا تعتبر منتجات التيتانيوم باهظة الثمن؟

تكلفة منتجات التيتانيوم أعلى بكثير من تكلفة المعادن العادية، ويعود ذلك إلى عدة أسباب. فيما يلي، سنحلل أسباب اختلاف الأسعار من حيث المواد الخام ، وصعوبة المعالجة ، وتكلفة الإنتاج .

مواد خام

فيما يتعلق بالمواد الخام، على الرغم من وفرة التيتانيوم في قشرة الأرض، إلا أن صهره معقد للغاية ويستهلك طاقة كبيرة. تتطلب عملية كرول لإنتاج إسفنج التيتانيوم من خام التيتانيوم ظروفًا فراغية عالية الحرارة، مما يجعل تكلفة إنتاجه تتراوح بين 10,000 و15,000 دولار أمريكي للطن ، بينما تتراوح تكلفة إنتاج سبائك الفولاذ العادية بين 500 و800 دولار أمريكي للطن .

صعوبة المعالجة

صعوبة المعالجة عامل مهم آخر. يتميز التيتانيوم بانخفاض موصليته الحرارية ، مما يؤدي إلى تركيز الحرارة موضعيًا أثناء التشغيل الآلي، مما يُسرّع تآكل الأدوات ويتطلب أدوات ومبردات خاصة. علاوة على ذلك، يتميز التيتانيوم بنشاط كيميائي عالي ، مما يتطلب العمل الساخن في جو واقٍ، بينما يتطلب العمل البارد ارتدادًا كبيرًا. تتطلب جميع هذه العوامل عمليات ومعدات متخصصة، مما يزيد من تكلفة الإنتاج.

تكلفة الإنتاج

فيما يتعلق بتكلفة الإنتاج، يُعد التيتانيوم أغلى من الفولاذ في جميع مراحل إنتاجه . فتكاليف صهر التيتانيوم أعلى من تكاليف الفولاذ بما يتراوح بين 20 و30 ضعفًا ، وتكاليف المعالجة أعلى من تكلفة المادة الخام بما يتراوح بين 3 و5 أضعاف . في الوقت نفسه، لا تتجاوز نسبة العائد 50-60% ، وهي نسبة أقل بكثير من نسبة العائد للفولاذ التي تتراوح بين 85 و95%. وبهذا الهيكل من حيث التكلفة، يصل السعر النهائي لمنتجات التيتانيوم إلى ما يتراوح بين 5 و10 أضعاف، أو حتى أعلى، من سعر الفولاذ.

على الرغم من تكلفتها العالية، فإن نسبة القوة إلى الوزن الأفضل وتوافقها الحيوي مع سبائك التيتانيوم تجعلها ضرورية في التطبيقات عالية القيمة، مثل تطبيقات الطيران والفضاء والغرسات الطبية . هذه الخصائص الأفضل تُعوّض في النهاية عن عيب تكلفتها.

مقارنة أداء المعالجة: ما هي المادة الأسهل في التصنيع؟

عند اختيار المواد، عادةً ما تُعدّ قابلية التصنيع أحد العوامل الحاسمة لكفاءة الإنتاج وتكلفته. تُقارن هذه المقالة بحيادية بين قابلية التصنيع، وقابلية اللحام، وصعوبة التشكيل في التيتانيوم والصلب، مُقدّمةً نصائح عملية لاختيار عملية التصنيع.

أداء القطع

من حيث قابلية التشغيل الآلي، يُعد الفولاذ أسهل في التشغيل الآلي من التيتانيوم. يتميز الفولاذ بموصلية حرارية ممتازة وخصائص كسر الرقائق، مما يسمح بسرعة قطع أعلى واستخدام أدوات قياسية. تتميز سبائك التيتانيوم بموصلية حرارية منخفضة، مما يؤثر على تركيز الحرارة على حافة الأداة أثناء التشغيل الآلي، ويؤدي إلى عمر افتراضي أقصر، بالإضافة إلى الحاجة إلى أدوات خاصة وسرعات قطع أقل، مما يؤدي إلى انخفاض كفاءة التشغيل الآلي.

أداء اللحام

في قابلية اللحام، يتفوق الفولاذ أيضًا. فمعظم أنواع الفولاذ قابلة للحام باستخدام التقنيات التقليدية، بينما يتطلب الفولاذ المقاوم للصدأ فقط حرارة مُتحكم بها لإنتاج لحامات متسقة. ومع ذلك، يتطلب لحام التيتانيوم جوًا خاملًا تمامًا ويفرض متطلبات عالية جدًا على بيئة التشغيل. وأي أثر ضئيل للتلوث قد يؤدي إلى هشاشة اللحام.

معالجة التشكيل

يتميز الفولاذ بخصائص تشكيل ممتازة على الساخن والبارد، ويتكيف بسهولة مع مختلف عمليات التشكيل. يتميز التيتانيوم بمقاومة عالية للارتداد أثناء التشكيل في درجة حرارة الغرفة، وعادةً ما يُشكل ساخنًا. هذا لا يزيد فقط من متطلبات المعدات، بل يزيد أيضًا من تكلفة الإنتاج بشكل كبير. يتميز الفولاذ بسهولة تصنيعه وتكلفة عالية في جميع خطوات المعالجة الثلاث.

بشكل عام، يتمتع الفولاذ بقدرة تصنيع أكبر وفعالية من حيث التكلفة لعمليات المعالجة الثلاث:

- إن قابليتها العالية للتصنيع، وطرق اللحام الراسخة، وقابليتها للتشكيل المقبولة تجعلها المادة المفضلة الأولى لغالبية تطبيقات التصنيع.

- ومع ذلك، ورغم أن التيتانيوم أكثر صعوبة في المعالجة، فإن مزاياه الفريدة في الأداء لا تزال لا تقبل المنافسة في بعض التطبيقات الراقية.

من الأفضل السعي إلى تحقيق التوازن الأمثل بين صعوبة المعالجة وأداء المواد بناءً على متطلبات الاستخدام النهائي للمنتج وحجم دفعة الإنتاج وبدل التكلفة.

بأي طريقة تقوم شركة LS بتحديد المادة الأكثر ملاءمة لعملائها من الأجهزة الطبية؟

1.تحدي العميل:

واجهت شركة متخصصة في الأجهزة الطبية المتطورة معضلةً بالغة الأهمية في اختيار المواد اللازمة لتطوير الجيل القادم من الأدوات الجراحية قليلة التوغل. كانت الأدوات التقليدية المصنوعة من الفولاذ المقاوم للصدأ غير عملية أثناء العمليات الجراحية الطويلة، مما تسبب في إرهاق الجراح.

علاوة على ذلك، بدأت دورات التعقيم المتكررة بدرجات حرارة وضغط عاليين تُظهر تآكلًا سطحيًا، مما يُهدد عمر الجهاز وسلامته. طلب العميل حلاً مبتكرًا يلبي أعلى معايير النظافة الصحية للأجهزة الطبية، ويُحسّن تجربة الجراحة.

2. حدود الحلول التقليدية:

تعتمد الطرق التقليدية عادة على نهج المادة الواحدة: إما استخدام الفولاذ المقاوم للصدأ 316L في جميع أنحاء المنتج لإدارة التكاليف على حساب الوزن ومقاومة التآكل، أو استخدام سبائك التيتانيوم في جميع أنحاء المنتج، وهو ما يواجه معضلات التكلفة العالية ومضاعفات المعالجة.

إن هذا النهج القائم على الاختيار بين هذا أو ذاك لا يعالج بشكل كاف المتطلبات المختلفة للأداء والسلامة والمتطلبات الاقتصادية للأجهزة الطبية في وقت واحد، وخاصة عند مقارنة استخدام التيتانيوم مقابل الفولاذ المقاوم للصدأ، حيث يتمتع كل منهما بمزاياه وقيوده الخاصة، وبالتالي استبعاد المقايضة المباشرة.

3. استراتيجية LS Precision المبتكرة:

استخدم قسم البحث والتطوير في شركة LS استراتيجيةً مبتكرةً لدمج المواد. بدأ الفريق بوضع التيتانيوم والفولاذ المقاوم للصدأ جنبًا إلى جنب لمقارنة أداء المادتين في تطبيقات طبية محددة. وأجرى الفريق اختبارات مقاومة التآكل (بتعريض المواد لـ 500 دورة تعقيم بالبخار)، واختبار مقاومة التعب (بتعريض المواد لضغوط متكررة تُحاكي الاستخدام الفعلي)، والتحقق من التوافق الحيوي .

استنادًا إلى بيانات الاختبار، اقترحت شركة LS Precision بشكل مبتكر مفهوم "تقسيم المناطق الوظيفية": تم استخدام سبيكة التيتانيوم في آلية المفصل والمكونات المتصلة بجسم الجهاز بحيث تكون متوافقة حيوياً ومقاومة للتآكل؛ وتم استخدام الفولاذ المقاوم للصدأ المعالج بشكل خاص في المكونات الهيكلية الخارجية لضمان الصلابة الشاملة وتقليل التكاليف.

4. النتائج النهائية والقيمة:

من خلال هذا البحث الدقيق "مقارنة التيتانيوم بالفولاذ المقاوم للصدأ" والاستخدام المبتكر، قدمت LS Precison للعميل حلاًّ مثاليًا: تخفيض وزن الأداة بنسبة 40% وعمر خدمة أطول بثلاث مرات، وكل ذلك في حدود ميزانيته. عند طرحها في السوق، لاقت هذه الأداة الجراحية إشادة واسعة من الجراحين، وأصبحت معيارًا في فئتها.

ولا توضح قصة النجاح هذه خبرة LS في اختيار المواد فحسب، بل توضح أيضًا القيمة الهائلة التي يمكن تحقيقها من خلال المعرفة الوثيقة باحتياجات العملاء والابتكار التكنولوجي.

دليل الاستخدام: متى نستخدم التيتانيوم؟

عند اختيار مادة هيكلية، لا يُعد التيتانيوم حلاً شاملاً، ولكنه خيار أساسي ومثالي في بعض التطبيقات. يُفضّل أن يكون التيتانيوم الخيار الأمثل عندما يلبي تطبيقك المتطلبات الثلاثة الأهم التالية:

- تخفيف الوزن بشكل كبير ، خاصة عندما يكون تخفيف الوزن مطلوبًا دون التضحية بالقوة؛

- مقاومة عالية للتآكل ، خاصة عندما تتعرض التطبيقات لبيئات عدوانية لفترات طويلة من الزمن؛

- توافق حيوي عالي ، مثالي للتطبيقات الطبية ذات الاتصال المباشر مع البشر.

على وجه التحديد، يتفوق التيتانيوم في التطبيقات والصناعات التالية:

- صناعة الطيران (مكونات هيكل الطائرة، ومكونات المحرك، وأغطية المركبات الفضائية)، حيث تعمل نسبة القوة إلى الوزن العالية على تحسين كفاءة استهلاك الوقود والحمولة بشكل كبير؛

- الغرسات الطبية (المفاصل الاصطناعية، ومسامير العظام، والأدوات الجراحية)، حيث أن توافقها الحيوي يمنع الرفض؛

- السلع الرياضية عالية الأداء (إطارات الدراجات الهوائية، ومضارب الجولف، ومعدات تسلق الجبال)، حيث توفر التوازن الأمثل بين الوزن والأداء؛

- الهندسة الكيميائية والبحرية (المبادلات الحرارية ومحطات تحلية المياه ومعدات الغوص)، حيث تقاوم التآكل على المدى الطويل.

المبدأ الأساسي لاختيار التيتانيوم هو هذا: عندما تكون خفة الوزن ومقاومة التآكل والتوافق البيولوجي أمرًا بالغ الأهمية لنجاح المشروع على الرغم من التكلفة الأولية الأعلى، فإن ميزة أداء التيتانيوم تبرر اختياره بناءً على قيمة دورة الحياة بهامش كبير مقارنة بالمواد التقليدية.

دليل التطبيق: متى يجب اختيار الفولاذ؟

باعتباره المادة الإنشائية الأساسية والأكثر رواجًا، يظل الفولاذ الخيار الأمثل والأكثر فعالية في الحالات اللاحقة. عندما يتطلب أي مشروع الموازنة بين القوة والتكلفة وسهولة التصنيع، يكون الفولاذ عادةً الخيار الأمثل.

يتمتع الفولاذ بالمجالات التالية من التميز:

- البناء والبنية التحتية (الجسور الفولاذية، هياكل المباني الشاهقة، الخرسانة المسلحة)، حيث توفر قوتها العالية للضغط ومقاومتها للزلازل دعماً هيكلياً قوياً؛

- صناعة السيارات (هياكل الهياكل، مكونات المحرك، أنظمة الشاسيه)، حيث تضمن قوتها العالية ومقاومتها للصدمات القيادة الآمنة؛

- الآلات الثقيلة (معدات البناء، ومعدات التعدين، والآلات الزراعية)، حيث تلبي مقاومة الفولاذ للتآكل وقدرته العالية على تحمل الأحمال متطلبات ظروف التشغيل القاسية؛

- صناعة الأدوات والقوالب ( أدوات القطع ، قوالب الختم ، قوالب الحقن )، حيث يمكن للمعالجة الحرارية تحقيق صلابة سطحية عالية للغاية ومقاومة للتآكل؛

- السلع الاستهلاكية (أدوات المطبخ، والأثاث، والأجهزة المنزلية)، حيث يلبي الفولاذ متطلبات السوق الشاملة بتكلفة فعالة ممتازة.

في الحالات التي تتطلب إنتاجًا واسع النطاق، أو أحمالًا عالية، أو تطبيقات باهظة التكلفة، يظل الفولاذ خيارًا عمليًا ومجربًا. وخاصةً في حالات التشكيل أو اللحام المعقدة، فإن سهولة تصنيع الفولاذ لا مثيل لها مقارنةً بالمواد الأخرى.

الأسئلة الشائعة

1. هل يمكن معالجة سبائك التيتانيوم بالحرارة؟

نعم. تُصلَّب سبائك التيتانيوم من خلال عملية معالجة حرارية فريدة تتكون من عمليتين أساسيتين: المعالجة بالمحلول والتعتيق . تُذيب المعالجة بالمحلول عناصر السبائك بالتساوي وتُخمدها بسرعة لتكوين محلول صلب فائق التشبع. تُرسِّب المعالجة بالتعتيق جزيئات الطور الثاني الدقيقة عند درجة حرارة منخفضة، مما يُصلِّب المادة ويقويها بشكل ملحوظ.

2. ما هي المادة الأفضل للتطبيقات الطبية الحيوية؟

سبائك التيتانيوم أفضل. ويعود توافقها الحيوي الإيجابي إلى امتلاكها طبقة سطحية مستقرة من أكسيد التيتانيوم، مما يمنع ترسب أيونات المعادن ورفضها من قبل الجسم. كما تتميز بمعامل مرونة مماثل للعظام، وتُقلل من تأثير الإجهاد إلى أدنى حد. ومع ذلك، فإن النيكل في الفولاذ المقاوم للصدأ قد يُسبب استجابات تحسسية، ويمكن لسبائك الكوبالت والكروم أن تُخرج أيونات المعادن.

3. ما هي المادة الأفضل في درجات الحرارة العالية؟

الفولاذ المقاوم للصدأ المتخصص ذو قيمة ممتازة. على الرغم من أن سبائك التيتانيوم مناسبة حتى في درجات حرارة تصل إلى 300 درجة مئوية، إلا أن قوتها تنخفض بشكل كبير فوق 400 درجة مئوية، مما يؤدي إلى تأكسدها. الفولاذ المقاوم للصدأ الأوستنيتي، مثل 316L، مناسب لدرجات حرارة تصل إلى 800 درجة مئوية، ويمكن أن يصل الفولاذ المقاوم للحرارة الفريتي إلى 1000 درجة مئوية. يُثبّت الفولاذ الكربيدات بإضافة عناصر مثل الكروم والموليبدينوم والنيوبيوم، ويحافظ على قوته في درجات الحرارة العالية ومقاومته للأكسدة.

4. كيف يمكنني اختيار المواد المناسبة لمشروعي؟

تقدم شركة LS Precision استشارات احترافية مجانية لاختيار المواد. سيوازن مهندسونا بعناية بيئة تطبيقكم، وأدائكم، وميزانيتكم، وحجم أعمالكم. كما نقارن خيارات مثل الفولاذ المقاوم للصدأ وسبائك التيتانيوم وفقًا لقاعدة بيانات المواد وتحليل المحاكاة. كما تنظم LS Precision Manufacturing إنتاج العينات واختبار الأداء لضمان تلبية المواد المقترحة لمتطلبات مشروعكم بالكامل، واختيار الحل الأنسب لكم من حيث التكلفة.

ملخص

من خلال هذه المقارنة المتعمقة، يتضح أن لكلٍّ من الفولاذ والتيتانيوم نقاط قوة أداء خاصة به. لا توجد "مادة مثالية"، بل يوجد فقط "الخيار الأنسب". تُعد سبائك التيتانيوم في طليعة المواد من حيث نسبة القوة إلى الوزن، والتوافق الحيوي، ومقاومة التآكل ، بينما يتفوق الفولاذ من حيث القوة المطلقة، والصلابة، والتكلفة. ويعتمد الاختيار النهائي على إدراك واضح لأولوية الاستخدام المقصود.

إذا لم تكن متأكدًا من نوع المادة المناسبة لطلبك، تواصل مع فريقنا الفني في LS Precision Materials. سنقدم لك استشارة مجانية ومخصصة لاختيار المواد، مع تحديد الحل الأمثل للمواد، وتقديم عرض سعر تنافسي يناسب طلبك ومتطلبات الأداء وميزانيتك. ستوظف LS Precison خبرتها الواسعة لتمثيلك واتخاذ القرار الأمثل. تواصل مع مستشارينا الفنيين للحصول على خدمة مخصصة!

قم بتحميل رسومات التصميم الخاصة بك الآن واحصل على عرض أسعار فوري لتصنيع الصفائح المعدنية (سعر تصنيع الصفائح المعدنية)، دع LS تكون دعمك القوي في السعي لتحقيق أقصى قدر من الدقة في تصنيع الصفائح المعدنية!

📞الهاتف: +86 185 6675 9667

📧البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. سلسلة LS. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة LS. يتحمل المشتري مسؤولية طلب عرض أسعار للقطع. تحديد المتطلبات الخاصة بهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق LS

LS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي، وتصنيع الصفائح المعدنية، والطباعة ثلاثية الأبعاد، وقولبة الحقن، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية LS ، فهذا يعني الكفاءة والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.lsrpf.com