يُعد اختيار المواد، وهو خيار بالغ الأهمية، كحجر الدومينو الأولي الذي يُحدث تأثيرًا متسلسلًا يؤثر على أداء المنتج وتكلفته الإجمالية، من أهم العوامل في إنتاج الصفائح المعدنية. وتتجاوز الاختلافات الجذرية بين الفولاذ القياسي والفولاذ المقاوم للصدأ مجرد الشكل ومقاومة التآكل؛ إذ تؤثر بشكل كبير على تقوية الهيكل، والمعالجة، ودورة الصيانة، وتكلفة دورة المنتج النهائي. لا يُحدد اختيار المصمم عمر القطعة في ظل الظروف القاسية فحسب، بل يُحدد أيضًا أساس جميع العمليات اللاحقة، من الشراء إلى الإنتاج، بالإضافة إلى تجربة المستخدم النهائي، مما يؤثر بشكل مباشر على الجدوى الاقتصادية والقدرة التنافسية في السوق للمشروع. لذا، ستُقدم هذه المقالة فهمًا متعمقًا للاختلافات بين نوعي المواد، بما يُمكّنك من إنجاز تصميم وتصنيع الصفائح المعدنية بفعالية ودقة.

جدول مرجعي سريع للمقارنة بين الفولاذ والفولاذ المقاوم للصدأ

| معلمات المقارنة | الفولاذ ( الفولاذ الكربوني ) | الفولاذ المقاوم للصدأ |

| تركيبة مركزة | يتكون أساسًا من الحديد والكربون، تركيب بسيط | يتكون أساسًا من الحديد + الكروم (≥10.5%)، وغالبًا مع إضافة النيكل والموليبدينوم |

| مقاومة التآكل | ضعيف، سهل الأكسدة والصدأ، ويتطلب معالجة سطحية | قوي للغاية، يشكل بشكل طبيعي فيلمًا سلبيًا ومقاومًا للتآكل |

| تكلفة المعالجة | تكاليف المواد والمعالجة منخفضة، وسهلة التشكيل واللحام | ارتفاع تكاليف المواد والمعالجة، وتآكل الأدوات بسرعة |

يُظهر القياس المُستخدم هنا أن الاختلافات الجوهرية بينهما ناجمة عن مادة السبائك، والتي تُحدد مباشرةً مسار العملية التالي ومخطط التكلفة. سيتم الحفاظ على افتراض هذه المقالة بالتفصيل على النحو التالي:

- انطلاقا من طبيعة المادة، وتحليل خصائصها الفيزيائية والكيميائية؛

- ومن ثم، تحديد الاختلافات المشتقة في العمليات، مثل القطع ، واللحام، والتشطيب السطحي ؛

- قرارات العمل النهائية، التي ستقودك إلى اختيار المواد الأكثر ملاءمةً لظروف التطبيق، ومواصفات العمر الافتراضي، وميزانية الإنفاق الإجمالية. المواد المدرجة في هذا الدليل مترابطة، وتُشكل طريقةً منهجيةً لاختيار المواد.

لماذا تثق بهذا الدليل؟ تجربة عملية من خبراء LS

في LS، لا تستند نتائجنا إلى نظريات، بل إلى خبرة عملية لفريقنا الهندسي في مجال التصميم، وهو رائد في أحدث التقنيات. ومن الأمثلة على ذلك حل الفولاذ المقاوم للصدأ الذي طورناه لشركة أجهزة طبية متطورة . لم يتآكل غلاف المستشعر الرئيسي للجهاز عند تعرضه لمطهرات عالية التركيز حتى بعد الاستخدام المطول، بل كان خطر التلوث الناتج عن تقشير طلاء السطح غير مقبول. لم تنجح الخيارات الصناعية الروتينية لاستبدال المواد أو الطلاء اللاحق، وتبع ذلك سحب المنتج بتكلفة باهظة.

دفعت هذه المهمة الشاقة شركة LS إلى ابتكارات تكنولوجية في اختيار المواد والتصنيع الدقيق. أوصينا واستخدمنا فقط الفولاذ المقاوم للصدأ الأوستنيتي منخفض الكربون للغاية، الدرجة 316L ، الذي تُعزز مقاومته الكيميائية بشكل كبير بفضل محتواه من الموليبدينوم. كما حققنا تقدمًا تقنيًا ملحوظًا مقارنةً بعمليات اللحام والتخميل التقليدية لضمان حماية متكاملة لطبقة التخميل من أي ضعف محتمل. لم يصمد المنتج النهائي أمام اختبارات التآكل الشديدة والتسارع الشديد فحسب، بل اكتسب ثقة السوق أيضًا بتحقيقه معدل فشل صفري، وهو سابقة في الصناعة ومعيار جديد للسلامة. تستخدم LS خبرتها الواسعة في الفولاذ المقاوم للصدأ وابتكاراتها التكنولوجية لتحويل تحديات العملاء إلى مصدر تنافسي خاص بها.

ما هي الاختلافات الرئيسية بين التركيب الكيميائي للفولاذ والفولاذ المقاوم للصدأ؟

تكمن الاختلافات الرئيسية بين الفولاذ المقاوم للصدأ والفولاذ في التصميم الدقيق لتركيبة السبائك ، مما يؤثر بشكل مباشر على الأداء ونطاق الاستخدام. ورغم أن كليهما مشتق من الحديد (Fe)، إلا أن وجود المكونات الأخرى، بالإضافة إلى التناسب، يقودهما إلى اتجاهين متعاكسين.

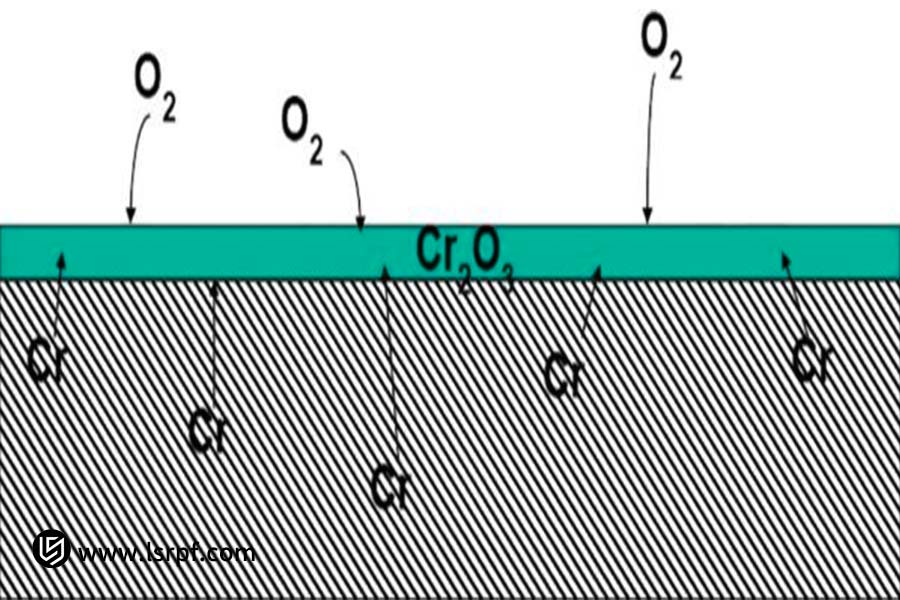

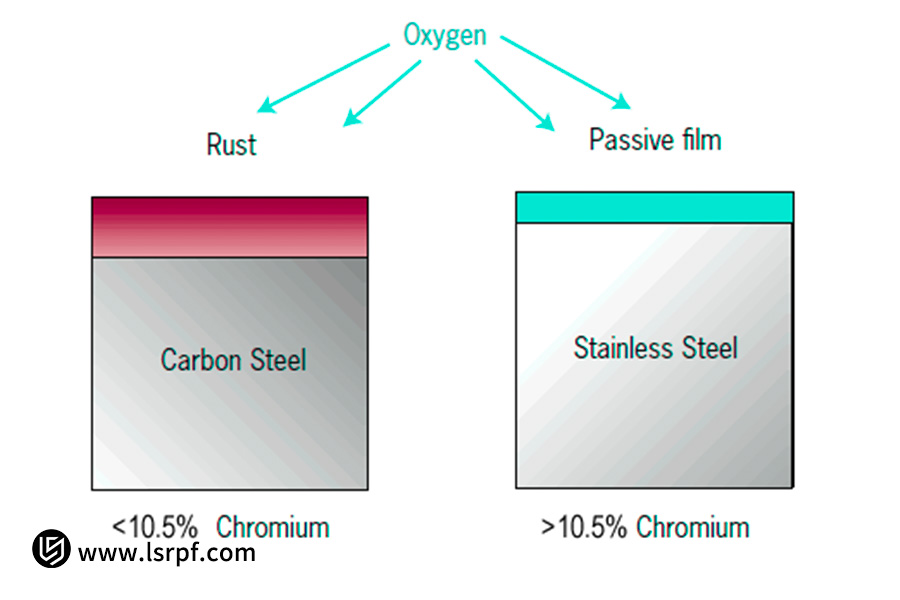

ثانيًا، والأهم، أبسط خاصية هي وجود الكروم (Cr) أو غيابه. يتكون الفولاذ العادي، أو الفولاذ الكربوني، في الغالب من الكربون (C). يلتصق الكربون بقوة بجزيء الحديد، مما يزيد من متانته وصلابته بشكل كبير، ولكن على حساب قابليته للسحب. والأهم من ذلك كله، يتحد الفولاذ الكربوني ويتفاعل بسهولة في الغلاف الجوي مع الرطوبة والأكسجين، مما يؤدي إلى التآكل والصدأ. يكمن سر "عدم قابلية التآكل" في الفولاذ المقاوم للصدأ في احتواءه على نسبة 10.5% من مادة الكروم كحد أدنى. يلتصق الكروم بقوة بالأكسجين، مكونًا طبقة حماية رقيقة للغاية، ذاتية الشفاء، غنية بأكسيد الكروم، على سطح الفولاذ. تعزل هذه الطبقة غير المميزة سطح الفولاذ عن المواد المسببة للتآكل، مما يمنحه حماية فائقة من التآكل.

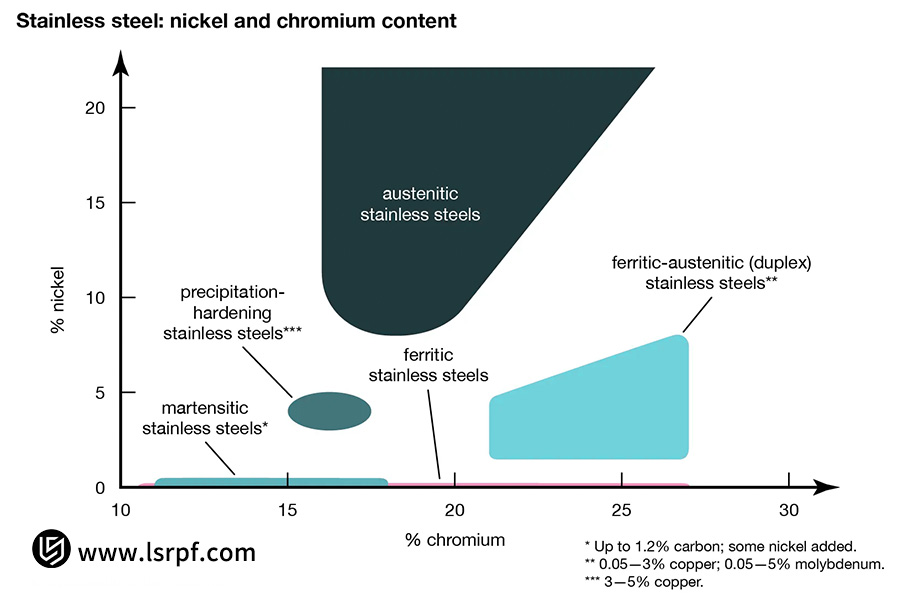

ثانيًا، تُقسّم مكونات أخرى غير الكروم عائلة الفولاذ المقاوم للصدأ إلى فئات متخصصة للغاية. على سبيل المثال، يُحسّن وجود النيكل (Ni) اللدونة والمتانة وقابلية اللحام، مما يُنتج الفولاذ المقاوم للصدأ الأوستنيتي واسع الانتشار مثل 304. يُعزز وجود الموليبدينوم (Mo) بشكل كبير مقاومة التآكل النقطي في البيئات القاسية مثل الكلوريدات، مما يُنتج الفولاذ 316 الأكثر مقاومة للتآكل.

الفولاذ الكربوني سبيكة ثنائية من الحديد والكربون، تشتهر بصلابتها ولكنها عرضة للتآكل. أما الفولاذ المقاوم للصدأ، فهو سبيكة متطورة من الحديد والكربون والكروم، تُضاف إليها المادة الأساسية الكروم، وقد تُعزز بإضافة النيكل والموليبدينوم ومكونات السبائك المماثلة. هذا الاختلاف الطفيف في التركيب يكمن وراء الاختلافات الهائلة في مقاومة التآكل الناتجة، والخصائص الميكانيكية، وبالتالي التكلفة.

لماذا يُعدّ الفولاذ المقاوم للصدأ أكثر مقاومة للتآكل؟ ما دور الكروم؟

لا تنجم مقاومته الممتازة للتآكل عن عدم قابليته للتآكل، بل عن "قوة خارقة" - سلبية . وتعود هذه الخاصية المميزة إلى عنصر السبائك الرئيسي فيه فقط: الكروم . لذا، يمكن القول إنه لولا وجود الكروم، لما اكتسب الفولاذ المقاوم للصدأ سمعته كفولاذ مقاوم للصدأ.

المادة الرئيسية هنا هي الكروم. إذا كانت نسبة الكروم في الفولاذ المقاوم للصدأ موجودة أو أعلى من القيمة الحرجة البالغة 10.5%، يحدث تحولٌ خارق. عند وجود الأكسجين الجوي، يتفاعل الكروم فورًا على سطحه مُشكِّلًا طبقةً واقيةً من الأكسيد رقيقةً للغاية (بسمك بضعة نانومترات فقط) لكنها شديدة التماسك والثبات . تُعرف هذه الطبقة الرقيقة باسم "الطبقة الخاملة" أو "الطبقة الخاملة".

لهذا الغشاء دورٌ بالغ الأهمية. فهو بمثابة درعٍ قويٍّ غير مرئي، يُغطي مصفوفة الفولاذ بالكامل من الماء والهواء وأي مواد كيميائية مُسببة للتآكل (مثل أيونات الكلوريد والأحماض)، مُوقفًا بذلك التآكل والأكسدة المستمرين. والأفضل من ذلك، أن هذا الغشاء يُجدد نفسه ذاتيًا. في ظروفٍ غير متوقعة، قد يتلف الغشاء جزئيًا بسبب التشغيل الآلي أو التآكل أو تلف السطح. إذا توفرت كمية كافية من الأكسجين في الغلاف الجوي، يُعيد الكروم التفاعل ويُجدد غشاء التخميل، مُستعيدًا دوره الوقائي.

لتحسين مقاومة التآكل بشكل أكبر، وفي ظل الظروف القاسية كالتعرض للعوامل البحرية أو الكيميائية، تُضاف مواد سبائك إضافية إلى الكروم. على سبيل المثال، يُعزز إضافة الموليبدينوم مقاومة الغشاء السلبي للتآكل الناتج عن الكلوريد بشكل كبير ، وهذا هو السبب الرئيسي لتفوق الفولاذ المقاوم للصدأ 316 في مقاومة التآكل مقارنةً بالفولاذ 304.

باختصار، لا تكمن مقاومة الفولاذ المقاوم للصدأ للتآكل في خموله، بل في غشاءه الواقي النشط والديناميكي. والمحرك الرئيسي وراء تصنيع هذا "الدرع الأبدي" والحفاظ عليه هو الكروم. فمن خلال تكوين غشاء سلبي قوي ومتجدد ذاتيًا، يُحوّل الكروم الفولاذ العادي إلى مادة مثالية مقاومة لعوامل البيئة والزمن.

ما هي الاختلافات الرئيسية في العمليات المستخدمة في الفولاذ والفولاذ المقاوم للصدأ في تصنيع الصفائح المعدنية؟

في صناعات الصلب أو الفولاذ المقاوم للصدأ، يُؤخذ مفهوم تكلفة المواد في الاعتبار، ولكنه يشمل أيضًا سلاسل المعالجة المختلفة. تُجبر الاختلافات الجوهرية في طبيعتها المُصنِّع على اتباع استراتيجيات صارمة، وإلا فقد تتحول سريعًا إلى خردة، وتلف الأدوات، وحتى إلى تكلفة باهظة. تكمن الاختلافات الجوهرية في أربع خطوات رئيسية، وهي: القطع، والتشكيل، واللحام، والمعالجة اللاحقة.

يقارن الجدول التالي الاختلافات البارزة في خطوات العملية المهمة في لمحة واحدة:

| خطوة العملية | الفولاذ (الفولاذ الكربوني) | الفولاذ المقاوم للصدأ |

| القطع | سهولة استخدام القطع بالبلازما والليزر ، وتآكل منخفض للأداة، وضبط مرن للغاية للمعلمات. | يمكن الحصول على سطح قطع خالٍ من الأكسيد من خلال الحاجة إلى النيتروجين عالي الضغط المستخدم في القطع بالليزر؛ حيث يتطلب التآكل العالي للأداة سرعات أقل. |

| التشكيل (الانحناء) | مرونة مناسبة وقابلية للتمدد، يمكن التحكم فيها؛ ويمكن استخدام قوالب عادية بمعدل تآكل لا يذكر. | تؤدي القوة الأعلى والصلابة العالية إلى مزيد من الارتداد؛ وتكون الآلات ذات الالتواء العالي ضرورية، كما يُنصح باستخدام قوالب مصنوعة خصيصًا لمنع تكوين المسافات البادئة. |

| اللحام | جودة اللحام جيدة، والمعالجة سهلة؛ ولا حاجة إلى معالجة حرارية خاصة بعد اللحام. | يجب التحكم بدقة في مدخلات الحرارة لتجنب ترسب الكربيد (التآكل بين الحبيبات)؛ وعادةً ما يتعين إجراء التلدين والتخميد اللاحقين لاستعادة مقاومة التآكل. |

| معالجة السطح | يجب حمايتها من التآكل من خلال الطلاء بالمسحوق أو الطلاء أو الطلاء الكهربائي. | نادرًا ما يكون الطلاء ضروريًا؛ يمكن تحسين التشطيب والحماية من التآكل من خلال المعالجة الميكانيكية (التلميع، والفرشاة)، أو المعالجة الكهروكيميائية (التخميد). |

- أولاً، أدت زيادة قوة وصلابة الفولاذ المقاوم للصدأ إلى زيادة الطلب على نظافة الغازات والضغط وسرعة القطع في آلة الليزر، مما أدى إلى زيادة معدل تآكل الأداة بشكل كبير.

- ثانيًا، إذا كان الفولاذ المقاوم للصدأ يتمتع بمقاومة ارتداد أعلى ونقاط خضوع أعلى ، يلزم استخدام مكابس ثني ذات وزن أكبر وزوايا انحناء محسوبة بدقة أعلى. كما يجب أن يكون سطح القالب أملسًا للغاية لتجنب أي تلف.

- الفرق الأبرز هو المعالجة اللاحقة واللحام . قد يعاني لحام الفولاذ المقاوم للصدأ من ضعف التحكم الحراري، مما قد يؤدي إلى إتلاف طبقة السطح الخاملة وترسب الكربيد في المنطقة المتأثرة بالحرارة، مما يقلل من مقاومته للتآكل بشكل كبير. لهذا السبب، تبرز ضرورة الخضوع لمعالجة السطح بالتلدين والتخليل بعد اللحام لاستعادة مقاومة التآكل إلى حالة مثالية، وهي خطوة لا تُستخدم على الإطلاق في معالجة الفولاذ الكربوني.

بشكل عام، يستلزم تشكيل الفولاذ المقاوم للصدأ في المقام الأول "الحماية" و"الدقة": حماية مقاومته الطبيعية للتآكل من الضياع أثناء التشكيل، والتحكم بعناية في المدخلات الحرارية والضغوط الميكانيكية أثناء كل مرحلة من مراحل المعالجة لمقاومة قوته العالية وميله إلى التصلب عند العمل.

في حين أن إنتاج الفولاذ الكربوني أقل مرونة، إلا أن عملياته الأساسية ملتزمة بـ"التشكيل" و"الحماية من التآكل"، والتي تكتسب في النهاية خصائص وقائية من خلال الطبقة الواقية للسطح. هذه اختلافات جوهرية في إنتاج صفائح معدنية ناجحة وعالية الجودة.

لماذا تُعدّ قطع الصفائح المعدنية المصنوعة من الفولاذ المقاوم للصدأ باهظة الثمن؟ وكيف يُحسب سعرها؟

التكلفة الإجمالية لقطع صفائح الفولاذ المقاوم للصدأ أعلى بكثير من تكلفة الفولاذ العادي. ولا يرتبط هذا بعامل واحد فحسب، بل بسلسلة تكاليف تشمل المواد الخام، والمعالجة، والتصنيع، وخدمات ما بعد التصنيع . ويمكن تقسيم هذه الزيادة بشكل معقول إلى ثلاث فئات رئيسية: تكلفة المواد، وتكلفة العملية، وتكاليف أخرى. يوضح الجدول التالي بإيجاز الفرق بين مكونات التكلفة الرئيسية:

| عوامل التكلفة | الفولاذ (الفولاذ الكربوني) | الفولاذ المقاوم للصدأ |

| تكلفة المواد | قليل | عالية (تحتوي على عناصر سبائك باهظة الثمن مثل الكروم والنيكل) |

| تكلفة المعالجة | منخفض (سرعة معالجة سريعة، تآكل منخفض للأداة) | عالية (سرعة معالجة بطيئة، تآكل سريع للأداة، استهلاك عالي للطاقة) |

| تكاليف ما بعد المعالجة | مطلوب ولكن مكلف (المعالجات المضادة للتآكل مثل الرش والطلاء الكهربائي) | عادة ما تكون منخفضة أو غير مطلوبة (فقط المعالجات الترقيعية مثل التخميل والتلميع مطلوبة) |

تحليل التكلفة:

- بدايةً، تُعدّ تكلفة المادة الفارق الأكثر وضوحًا. يحتوي الفولاذ على نسبة عالية من مكونات السبائك عالية القيمة، مثل الكروم والنيكل والموليبدينوم ، وعادةً ما تكون تكلفة الحصول على المواد الخام أعلى بعدة أضعاف مقارنةً بالفولاذ الكربوني العادي.

- ثانيًا، ارتفاع تكلفة تصنيع ومعالجة الفولاذ المقاوم للصدأ، نظرًا لقوته وصلابته العالية وخصائصه العالية في التصلب، يتطلب سرعة قطع وتشكيل أقل، مما يؤدي مباشرةً إلى زيادة استخدام الأدوات الآلية والطاقة. إضافةً إلى ذلك، يؤدي ذلك إلى تآكل شديد لأدوات القطع والقوالب، وبالتالي فإن معدل وكمية الاستبدال أعلى بكثير مقارنةً بمعالجة الفولاذ الكربوني.

- بالإضافة إلى ذلك، هناك تكاليف إضافية خفية. على سبيل المثال، يتطلب الفولاذ المقاوم للصدأ خطوط تصنيع مخصصة وتحكمًا أعلى في بيئة الورشة لمنع تلوث الفولاذ الكربوني، مما يُسبب تكاليف إدارة غير مباشرة إضافية. على الرغم من أن تكلفة المعالجات اللاحقة للفولاذ المقاوم للصدأ (مثل التخميل) قد تكون أقل مقارنةً بطلاء أو طلاء الفولاذ الكربوني بالكروم، إلا أن المعالجات المخصصة، مثل معالجة ما بعد اللحام، قد تكلف مبالغ إضافية.

تكمن القيمة العالية لصفائح الفولاذ المقاوم للصدأ في ارتفاع سعرها، وخسارة أكبر أثناء المعالجة، وعمليات التصنيع المتطورة للحفاظ على خصائصها المقاومة للتآكل. في الواقع، لا يقتصر هذا السعر على المواد فحسب، بل يشمل أيضًا تقنية التصنيع الشاملة ومراقبة الجودة، مما يضمن أداء المنتج النهائي، أي مقاومته للتآكل وطول عمره.

كيف تغلبت شركة LS على مشكلة التآكل في أغلفة الفولاذ المقاوم للصدأ للأجهزة الطبية

تحدي العملاء

في مجال تصنيع الأجهزة الطبية ، تُعدّ الشركات المرموقة (مثل Xinhua Medical وKangji Medical وWeigao Medical) مُلِمّةً بتطبيق الفولاذ المقاوم للصدأ المارتنسيتي 420 في المنتجات (مثل الأجهزة الجراحية) بفضل حدّته وصلابته الاستثنائية. ومع ذلك، فإنّ هذا النوع من أغلفة الفولاذ المقاوم للصدأ عُرضة للتآكل بسرعة عند استخدامه في الهياكل الرقيقة، مثل المفاصل وأخاديد الأسنان، في ظلّ التلامس المُطوّل مع إفرازات الجسم، والمُطهّرات عالية التردد (مركبات الكلور)، وشروط التعقيم الصارمة.

لا يقتصر هذا على تقليل عمر الأجهزة وزيادة تكاليف الصيانة والاستبدال، بل والأهم من ذلك، أن نواتج التآكل الثانوية قد تُشكل مصدرًا لخطر انتقال العدوى، مما يُشكل تهديدًا مُلِحًّا لحماية المرضى ومخاطر جسيمة على الالتزام بالإرشادات الطبية. عادةً ما يتضمن النهج التقليدي استخدام طلاءات خارجية مثل الطلاء الكهربائي أو الطلاء بالرش. تتميز هذه الطلاءات الفيزيائية بمساميتها وسهولة إزالتها، كما أن الحماية التي توفرها محدودة بسبب تكرار التطهير والتآكل الميكانيكي، مما قد يُنشئ مصادر جديدة للعوامل المُعدية.

حدود الحلول التقليدية

للتخلص من هذه المشاكل، لا تتعدى العمليات التقليدية معالجة الأسطح باستخدام محاليل التخميل القائمة على حمض النيتريك/حمض الستريك. ورغم أن التخميل القائم على حمض النيتريك قد يُكوّن سطحًا سلبيًا ، إلا أنه بحد ذاته مادة تآكلية ومهيجة للغاية، ما يُشكل خطرًا على الصحة ويرفع الضغوط البيئية. وقد يُؤدي التعامل معه بسهولة إلى إتلاف قطع العمل.

الحل المبتكر من LS

بعد بحثٍ مُعمّق لخصائص الفولاذ المقاوم للصدأ 420 ومعوقات العمليات التقليدية ، أطلقت شركة LS حلها المُبتكر لمعالجة التخميل. يكمن جوهر هذا الحل في حل تخميل خاص مُصمم خصيصًا لأنواع الفولاذ المقاوم للصدأ المارتنسيتي من السلسلة 40، مثل SUS410 وSUS420 وSUS430. وقد مُنح هذا الحل شهادات بيئية وسلامة مماثلة لشهادات SGS وFDA، ما يجعله مناسبًا للاستخدام في المجال الطبي.

تولي شركة LS اهتمامًا كبيرًا بالمعالجة المسبقة الدقيقة والتحكم الصارم في المعلمات في إجراءاتها:

- الخطوة الأولى لقطعة العمل هي الخضوع للتنظيف القلوي والحمضي الصارم حتى يصبح السطح خاليًا من الزيوت ونظيفًا وخاليًا من الشوائب.

- ثم يتم غمس قطعة العمل في محلول التخميل بدرجة حرارة 70 درجة مئوية لمدة 30 دقيقة، ثم يتم إجراء معالجة التثبيت بدرجة حرارة 65 درجة مئوية لمدة 15 دقيقة.

- تساعد هذه العملية على تكوين غشاء تخميل أكسيد الكروم المستقر والأكثر كثافةً وسمكًا على سطح الفولاذ المقاوم للصدأ المارتنسيتي. لا تُغير هذه العملية شكل قطعة العمل أو لونها، كما أنها سهلة التحكم، ويمكن إجراؤها إما في خزان من البلاستيك أو الفولاذ المقاوم للصدأ.

هل يمكن استبدال الفولاذ المقاوم للصدأ بمعالجة سطح الفولاذ العادي؟

إنها مسألة اقتصادية، مما يقودنا إلى السؤال التالي: هل يُمكن استبدال الفولاذ المقاوم للصدأ عالي التكلفة بتشطيب سطحي (مثل الطلاء الكهربائي أو الطلاء) على الفولاذ العادي منخفض التكلفة؟ الإجابة: مع أن هذا قد يكون ممكنًا ضمن خدمات صيانة بسيطة وقصيرة الأجل، إلا أنه عادةً ما يكون مسعىً عالي المخاطر ويتطلب صيانة عالية من حيث الأداء طوال دورة الحياة، ولا يوجد بديل حقيقي له.

يُشكّل هذا الطلاء السطحي (مثل الطلاء بالمسحوق، أو طلاء الكروم، أو الجلفنة الكهربائية، أو الطلاء ) حاجزًا ماديًا على سطح الفولاذ العادي، مما يُبقي المواد المسببة للتآكل معزولة لفترة من الزمن، مُحاكيًا بذلك مظهر الطلاء المقاوم للتآكل للفولاذ المقاوم للصدأ. تتميز هذه التقنية بتكلفة أولية منخفضة، وهي بديل اقتصادي للمكونات الهيكلية الداخلية مثل الفوهات، والقواطع، والخزانات، وما شابهها، حيث لا يتطلب الأمر أي عناية خاصة بالمظهر، أو حيث تُجرى عمليات التشغيل في بيئة جافة ومستقرة.

هذا شكل مؤقت وغير فعال من الحماية. بمجرد تعرض السطح نفسه للخدش أو الاصطدام أو التآكل، تنكشف الطبقة السفلية الفولاذية السادة وتتحول بسرعة إلى بؤرة تآكل. قد يمتد التآكل تحت سطح الطلاء، مما يؤدي إلى ظهور بثور وتقشر، ويزيد من تعطل النظام بشكل عام. إضافةً إلى ذلك، عادةً ما تكون الطلاءات غير مقاومة للمواد الكيميائية أو الحرارة، وقد ترتفع تكلفة إعادة الطلاء والصيانة بشكل كبير مع مرور الوقت.

على النقيض من ذلك، تتميز الحماية من التآكل في الفولاذ المقاوم للصدأ بخصائص مدمجة وفعالة. فطبقة الكروم السطحية ذاتية التخميد، حتى في حالة الخدش، قادرة على الالتئام الذاتي في حال وجود هواء في الوسط. تُسهم هذه الخاصية المدمجة في الفولاذ المقاوم للصدأ في أدائه العالي وانخفاض تكاليف صيانته، وهو الأنسب للعناصر الحساسة ذات المتطلبات الصحية العالية، أو الخدمات طويلة الأمد، أو الظروف الرطبة والتآكلية.

- لذا، فإن القرار بين الفولاذ العادي المعالج بالسطح والفولاذ المقاوم للصدأ هو في الواقع قرار يعتمد على التكلفة الأولية مقابل القيمة النهائية.

- عندما تكون المنتجات قصيرة العمر نسبيًا، وتواجه خدمة خفيفة، وتخضع لصيانة دورية، يمكن أن تكون المعالجة السطحية طريقة مناسبة لتوفير التكاليف.

- في ظل ظروف الموثوقية الطويلة الأمد والسلامة وعدم وجود متطلبات صيانة (على سبيل المثال، المعدات الطبية ، ومعدات مناولة الأغذية، والهياكل الخارجية، أو منشآت مياه البحر)، من المستحيل استبدال الصفات المتأصلة في الفولاذ المقاوم للصدأ عن طريق المعالجة السطحية وتكلفة دورة حياته أقل.

ثلاث استراتيجيات ذكية للحصول على التكلفة الصحيحة لتصنيع الصفائح المعدنية عبر الإنترنت

في قطاع إنشاءات الصفائح المعدنية ، يُعدّ الحصول على عروض أسعار سريعة ودقيقة أمرًا بالغ الأهمية لاتخاذ القرارات بشأن المشروع وضبط التكاليف. عادةً ما تكون طلبات عروض الأسعار التقليدية عبر الهاتف أو البريد الإلكتروني بطيئة ومستهلكة للوقت وشفافة. أما الآن، فبإمكاننا الحصول على عروض الأسعار بسرعة ودقة من خلال ثلاث طرق ذكية، مما يضمن أيضًا ضمان التكلفة وتحسين العمليات، وذلك بفضل التكنولوجيا الرقمية.

أدوات عرض الأسعار الفورية

أولاً، أسهل طريقة هي استخدام ميزة عرض الأسعار الفوري عبر الإنترنت من خلال الموقع الرسمي للشركة المصنعة. يتزايد عدد مزودي خدمات قطع الصفائح المعدنية عالية الجودة، مثل LS، الذين يُدمجون نظام عرض الأسعار المتطور في منصات مواقعهم الإلكترونية الرسمية . يكفي تحميل رسم CAD (بتنسيق STEP أو IGES) وإدخال المعلمات الرئيسية عبر الإنترنت، مثل المادة، ونوع السطح، والكمية. يُقدم النظام، من خلال خوارزمية مدمجة، تقديرًا أوليًا واضحًا وشفافًا للتكلفة، في غضون دقائق، مما يُسرّع عملية عرض الأسعار بشكل كبير.

منصات مقارنة الأسعار الاحترافية

ثانيًا، يُعدّ استخدام منصات التصنيع المتخصصة بين الشركات (B2B)، أو ما يُعرف بـ"المصانع السحابية"، لإدخال المتطلبات نهجًا فعالًا أيضًا. تُشكّل هذه المنصات، مثل LS، سلسلة توريد ضخمة. بمجرد إدخال العملاء للمتطلبات الفنية المُجمّعة، يستخدم الموقع المطابقة التلقائية أو المزايدة السريعة لتلقي عشرات عروض الأسعار التنافسية من مُزوّدين مُعتمدين مُختلفين في فترة زمنية قصيرة. بالإضافة إلى مُقارنة الأسعار، يستخدم هذا الموقع أيضًا آليات السوق للحصول على أسعار تنافسية.

الاستشارات المهنية عبر الإنترنت

أخيرًا، عند تنفيذ أعمال عالية القيمة ذات طبيعة معقدة أو تتطلب عمليات تخصصية متعددة، يُنصح بالبدء في تطبيق استشارة احترافية عبر الفيديو. بفضل مشاركة الشاشة، يمكن لشركتك التواصل مع المهندسين عبر الإنترنت لمشاركة مواصفات التصميم، وقيم التفاوت، ومتطلبات الفحص، وما إلى ذلك. يمكنك الحصول على اقتراحات لتحسين التصميم (DFM) من خلال الخبرة الواسعة لفريقنا التقني الداخلي، وأخيرًا، الحصول على السعر المناسب. تقل احتمالية إجراء تعديلات في المراحل المتأخرة، ويتم تحقيق أفضل نسبة تكلفة وجودة.

باختصار، تُشكّل هذه الأساليب المتطورة، بدءًا من أدوات التحليل الآني ومواقع مقارنة الأسعار وصولًا إلى الاستشارات المهنية ، نظامًا رقميًا متطورًا للبحث. فهي تُحوّل عملية اكتشاف الأسعار من "صندوق أسود" إلى "واضح"، في محاولة لتمكين المشترين من اتخاذ قرار سريع وعقلاني بشأن الإنتاج في ظل وفرة البيانات والمعلومات.

شجرة قرار اختيار المواد اللازمة لتصنيع الصفائح المعدنية المخصصة: 5 خطوات لتحديد المادة المثالية

يُعد اختيار المواد معيارًا أساسيًا يُحدد أداء المنتج وتكلفته ودورة التسليم في صناعة الصفائح المعدنية . عند اختيار المواد، يصبح اتخاذ القرار المنطقي أمرًا ضروريًا. ستساعدك شجرة القرار التالية، المكونة من خمس خطوات، في اختيار الحل الأمثل للمواد بطريقة علمية.

الخطوة 1: تقييم بيئة الاستخدام

أولاً، حدد الاستخدام النهائي للمنتج. في المناطق المعرضة للرطوبة، والبيئات المسببة للتآكل، أو المناطق ذات المتطلبات الصحية العالية (مثل المعدات الطبية أو المعدات الخارجية)، يُستخدم الفولاذ المقاوم للصدأ (مثل 304/316). أما للاستخدام الداخلي في ظروف جافة ومتوسطة ، فيُفضل استخدام الفولاذ الكربوني ذي السطح المصقول.

الخطوة 2: تحديد متطلبات الأداء الميكانيكي

اختر المادة بناءً على المتطلبات الوظيفية للقطعة. عند الحاجة إلى تحمل تأثير أو تحميل عاليين، يُنصح باستخدام فولاذ عالي القوة أو فولاذ مقاوم للصدأ صلب. عند الحاجة إلى تشكيل انحناء أو تمدد عالي، يُنصح باستخدام مادة مطاوعة، مثل الفولاذ الطري أو الفولاذ المقاوم للصدأ 304.

الخطوة 3: النظر في الميزانية

قارن البدائل من الخطوات السابقة بميزانية مشروعك. إذا كانت ميزانيتك مرتفعة وكان العائد على المدى الطويل محل قلق، فإن البديل الأفضل هو الفولاذ المقاوم للصدأ. أما إذا كانت ميزانيتك منخفضة وظروف الاستخدام جيدة، فإن البديل الأرخص هو الفولاذ الكربوني المعالج سطحيًا.

الخطوة 4: فكر في توافق العملية

ضمان توافق المواد وتقنيات المعالجة . تتطلب مادة الفولاذ المقاوم للصدأ ضبطًا دقيقًا لمعايير ومعدات معالجة، ما يؤدي إلى ارتفاع سعرها؛ في حين أن مادة الفولاذ الكربوني سهلة المعالجة ورخيصة الثمن. والأهم من ذلك، ينبغي أيضًا مراعاة إمكانية استخدام عمليات مستقبلية مثل اللحام ومعالجة الأسطح.

الخطوة 5: تحديد احتياجات المظهر

أخيرًا، اختر ما يناسبك بناءً على مظهر المنتج المطلوب . عند الحاجة إلى الحفاظ على اللون الطبيعي للمعدن وإضافة لمسات زخرفية، يُفضّل استخدام الفولاذ المقاوم للصدأ، إذ يُتيح العديد من لمسات السطح (مثل الفرشاة أو المرآة ). يُمكن استخدام مسحوق الكربون على الفولاذ لتلبية متطلبات المظهر البسيطة أو عند تغطية المنتج بالكامل.

من خلال هذا النهج العقلاني لاتخاذ القرارات المكون من خمس خطوات، يمكنك تجنب الأخطاء الشائعة في اختيار المواد وتحقيق أفضل نسبة بين الأداء والتكلفة والمعالجة، وبالتالي أفضل قيمة للمنتج.

الأسئلة الشائعة

1. هل الفولاذ المقاوم للصدأ الموجود على الأجزاء مقاوم للصدأ تمامًا؟

لا. تكمن مقاومة أجزاء الفولاذ المقاوم للصدأ للتآكل في تأثير الكروم ونسبة الكروم المستخدمة فيه. إذا كانت نسبة الكروم المستخدمة 10.5% فأكثر، وكلوريد الهواء المحيط أقل من 100 جزء في المليون ، فإنها مقاومة تمامًا للتآكل والصدأ. أما إذا كانت نسبة الكروم أقل من 100 جزء في المليون، فإن مقاومة أجزاء الفولاذ المقاوم للصدأ للتآكل تقل، مما يؤدي إلى ظهور الصدأ.

2. هل يمكن معالجة الفولاذ العادي لتحقيق نفس تأثير الفولاذ المقاوم للصدأ؟

يمكن معالجة الفولاذ العادي ليُعادل أداء الفولاذ المقاوم للصدأ. قد يُجلفن الفولاذ العادي بالغمس الساخن لتوفير حماية من التآكل لمدة تتراوح بين 5 و8 سنوات، ولكنه لا يتمتع بحماية طويلة الأمد من التآكل التي يتمتع بها الفولاذ المقاوم للصدأ. للحماية طويلة الأمد من التآكل، يُعد الفولاذ المقاوم للصدأ الخيار الأمثل.

3. كيف يمكنك التمييز بصريًا بين المادتين؟

لتحديد نوع المادة من خلال طبيعة المقطع العرضي ، قد يكون المقطع العرضي رماديًا فضيًا، وقد تكون المادة من الفولاذ المقاوم للصدأ (درجة 304) غير القابل للانجذاب المغناطيسي. قد يكون المقطع العرضي رماديًا أسودًا، وقد تكون المادة من الفولاذ القياسي القابل للانجذاب المغناطيسي. في حال تعذر تحديد نوع المادة المعقدة، يُرجى التواصل مع شركة LS ، وسيتولى خبراؤنا التقنيون مهمة تقديم الاستشارات اللازمة.

4. ما هو الأكثر فعالية من حيث التكلفة لتخصيص كميات صغيرة؟

للتخصيص بكميات صغيرة، يُعد الفولاذ المقاوم للصدأ المادة الأمثل. أما بالنسبة للكميات التي تقل عن 50 قطعة، فيُفضل استخدام الفولاذ المقاوم للصدأ لتقليل تكلفة المعالجة اللاحقة. كما تقدم LS خدمات تصنيع الصفائح المعدنية عبر الإنترنت، والحد الأدنى للطلبات هو قطعة واحدة. تواصل معنا لتحميل رسوماتك، وسيقوم فريقنا ذو الخبرة بتصميم المنتج وتحسينه وتقديم أفضل جدول إنتاج.

ملخص

يكمن الفرق الرئيسي بين الفولاذ والفولاذ المقاوم للصدأ في التركيب، وآليات الحماية من التآكل، واختلاف التكلفة. فالفولاذ العادي، وهو سبيكة من الكربون والحديد، يكفي في معظم الحالات بفضل متانته العالية وتكلفته المنخفضة. إلا أن عيبه الطبيعي يكمن في قابليته للتآكل، ما يجعل طلاء السطح خيارًا متاحًا في حالات الحماية. يكمن سر الفولاذ المقاوم للصدأ في إضافة كمية كافية من الكروم، مما يُولّد طبقة خارجية كثيفة ذاتية الاستعادة، مما يُعزز حماية متأصلة وطويلة الأمد من التآكل. هذه الخاصية المتأصلة تُعزز مكانته كمواد في الظروف القاسية والاستخدام طويل الأمد . باختصار، يُمثل اختيار المواد مفاضلة أولية بين التكلفة والقيمة طويلة الأمد.

إذا كنت تواجه مشكلة في حماية المواد من التآكل عند اختيارها، فإن شركة LS على أتم الاستعداد لتقديم الدعم الفني اللازم. كما نقدم خدمة تشخيص مجانية لحماية المواد من التآكل، حيث يدرس فريقنا المتخصص متطلباتك ويقترح عليك أفضل الحلول من حيث التكلفة للمواد والعمليات. كما نطبق سياسة تصنيع مرنة "الحد الأدنى للطلب قطعة واحدة". سواءً كنت ترغب في اختبار مقاومة البحث والتطوير أو الإنتاج الضخم ، سنقدم لك خدمة تصنيع عالية الجودة. اتصل بشركة LS الآن واضمن نجاح مشروعك في اختيار المواد من البداية!

قم بتحميل رسومات التصميم الخاصة بك الآن واحصل على عرض أسعار فوري لتصنيع الصفائح المعدنية (سعر الصب الاستثماري)، دع LS تكون دعمك القوي في السعي لتحقيق أقصى قدر من الدقة في الصب الاستثماري!

📞الهاتف: +86 185 6675 9667

📧البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. سلسلة LS. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة LS. يتحمل المشتري مسؤولية طلب عرض أسعار للقطع. تحديد المتطلبات الخاصة بهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق LS

LS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي، وتصنيع الصفائح المعدنية، والطباعة ثلاثية الأبعاد، وقولبة الحقن، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية LS ، فهذا يعني الكفاءة والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.lsrpf.com