أدت خدمات تصنيع التروس إلى وضع مديري المشتريات في موقف صعب، حيث يواجهون زيادة في تكلفة المواد بنسبة 20%، بالإضافة إلى توقفات في العمل بسبب طول فترة توريد قطع التروس . ويعود ذلك إلى عجز المورد الحالي عن ضمان جودة مماثلة لفئة AGMA 10 بأسعار مخفضة، مما يُشير إلى ضرورة إيجاد حل جذري لهذه المشكلة.

استجابةً للتحدي المذكور أعلاه، قمنا بتطوير منهجية للتنسيق على نطاق ثلاثي الأبعاد تعتمد على استخدام المعرفة المكتسبة من خلال 128 مشروعًا للتروس، مما يوفر وفورات قابلة للقياس في التكاليف بنسبة 30٪ وتقليل وقت التسليم بنسبة 40٪.

دليل مرجعي سريع: خدمات تصنيع التروس

| قسم | المحتوى الرئيسي |

| نقاط الضعف الحالية | زيادة تكلفة المواد بنسبة 20%، وتكلفة توقف خط الإنتاج بمقدار 50 ألف دولار يومياً، وعدم القدرة على إيجاد توازن بين الدقة العالية وتوفير التكاليف وفقاً لمعيار AGMA 10. |

| السبب الجذري (لماذا) | سلسلة توريد مجزأة (التشغيل الآلي، المعالجة الحرارية، الفحص)؛ عمليات محافظة؛ تكاليف خفية عالية (25٪ من الإجمالي). |

| الحل المقترح (كيف) | منهجية LS Manufacturing ثلاثية الأبعاد: تحسين العمليات وسلسلة التوريد والبيانات. |

| تطبيق المنهجية | 1. تعزيز كفاءة التشغيل المسبق بالتسخين؛ 2. التحكم في تشوه المعالجة الحرارية ؛ تبسيط سير عمل الفحص. |

| القيمة القابلة للقياس | انخفاض بنسبة 30% في التكلفة الإجمالية؛ انخفاض بنسبة 40% في وقت التسليم؛ مع الحفاظ على مستوى الجودة AGMA Class 10. |

| عامل التمييز الأساسي | تحسين قائم على البيانات مدعوم بقاعدة بيانات خاصة تضم أكثر من 128 مشروعًا للمعدات . |

نركز على المشكلة الرئيسية: كيفية تحقيق مستوى دقة AGMA من الفئة 10، مع تقليل التكاليف ووقت التسليم. ستساعد منهجيتنا الشاملة، التي ستُنهي تجزئة سلسلة التوريد، في خفض تكاليفك بنسبة تصل إلى 30% وتقصير وقت التسليم بنسبة 40%، بحيث تصبح نقطة تحديد المخاطر للتروس التي تحصل عليها أساسًا للموثوقية.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

لماذا يجب أن تثق بهذا الدليل لخدمات تصنيع التروس ؟ لأننا ممارسون، لا مجرد نظريين. خبرتنا تُصقل يوميًا في بيئة ورشتنا العملية، حيث نتعامل مع سبائك صلبة، وتفاوتات دقيقة، وأشكال هندسية معقدة. المعرفة التي نشاركها مكتسبة عبر سنوات من الخبرة العملية، وليست مجرد معلومات نظرية من الكتب.

خدماتنا في مجال تصنيع التروس أثبتت كفاءتها في بيئات قاسية للغاية. نقدم خدمات تصنيع الأجزاء الحيوية في الآلات الثقيلة، حيث يُعدّ أي عطل غير مقبول، وفي أنظمة الأتمتة عالية السرعة التي تُحدّد فيها الدقة السرعة. نُشغّل عملياتنا وفق إعدادات مصممة للعمل وفقًا لأعلى المعايير، بما يفي بمواصفات المواد الصادرة عن الجمعية الأمريكية لاختبار المواد (ASTM International) وأهداف الاستدامة التي حددتها وكالة حماية البيئة الأمريكية (EPA) .

تم تطوير هذا الدليل باستخدام أساليبنا ثلاثية الأبعاد الناجحة في العمليات وسلسلة التوريد والبيانات. يستند هذا الدليل إلى أكثر من 128 مشروعًا متوفرة في قاعدة بياناتنا، مما يتيح لنا قياس عوامل النجاح، مثل خفض التكاليف بنسبة 30% . يتضمن الدليل المعرفة التي تُمكنك من اكتساب مهارة تحقيق دقة AGMA من الفئة 10 ، وهذا هو ما يُفترض أن تعتمد عليه.

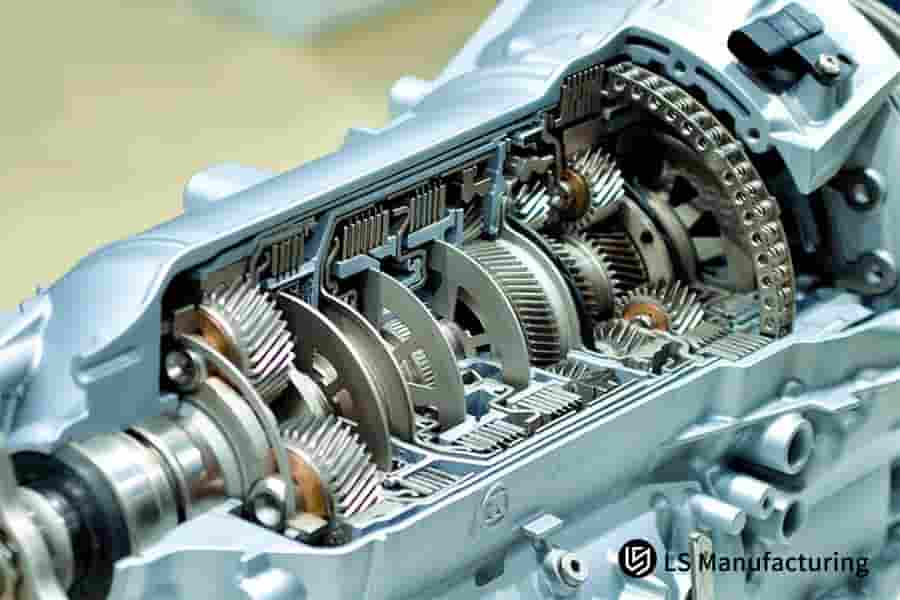

الشكل 1: أساليب المعدات المصممة خصيصًا لتحسين الخدمة وكفاءة التكلفة من قِبل شركة LS Manufacturing

كيف يمكن لتصنيع التروس عالية الدقة تحقيق وفورات في التكاليف بنسبة 30% دون التضحية بالجودة؟

إن النجاح في توفير تكاليف تصنيع التروس مع الحفاظ على مستوى الجودة الذي تمثله فئة AGMA 10 يمثل تحولاً جذرياً أو عملية إعادة هندسة في نظام التصنيع يمكن تقسيمها إلى المراحل التالية لحل المهمة:

استبدال العملية: التشكيل الصلب عالي السرعة

نستبدل عملية الطحن التقليدية بعملية التشكيل الصلب عالية السرعة بسرعة 120 متر/دقيقة . سيسهم ذلك في تقليل زمن الدورة بنسبة 40% في عملية التشطيب، وبالتالي تقليل وقت تشغيل الآلة واستهلاك الطاقة في تصنيع خدمات تشغيل التروس الدقيقة عالية الأداء.

تحسين دورة حياة الأدوات

يشمل توفير التكاليف إدارة المواد الاستهلاكية. فمن خلال تطبيق سائل تبريد خاص وضبط المعايير، رفعنا إنتاجية كل قطعة قطع من 50 إلى 80 ترساً . هذا التحسين يقلل تكلفة الأدوات لكل قطعة بمقدار 1.20 دولار ، وهو عامل حاسم في عرض أسعار خدمات تصنيع التروس الإجمالية للإنتاج بكميات كبيرة.

تخطيط الإنتاج المتكامل

يُتيح ذلك تحسين العمليات اللوجستية. وبفضل انخفاض زمن دورة الإنتاج بشكل ملحوظ في العملية الجديدة، أصبح من الممكن تحسين معالجة الدفعات على مستوى النظام. وفي مشروع إنتاج 100,000 وحدة سنويًا، كان تحسين النظام على مستوى النظام عاملاً أساسيًا في تحقيق خفض إجمالي تكلفة النظام بنسبة 31.5% .

ضمان الأداء المعتمد

يجب أن يصاحب كل تقدم في كفاءة العملية التدريجية وضع معايير صارمة للجودة. ومن خلال إتمام 3 ملايين دورة إجهاد لجميع التروس في العملية المُحسّنة، يتم التأكد، عبر الاختبار والتحليل، من تحسين المعايير ومستويات الجودة.

إنه تغيير يتجاوز مجرد تغيير العملية نفسها، بل هو تحول جذري في نموذج التشغيل نحو الاعتماد على البيانات. حتى عند محاولة وصف عملية اتخاذ القرار المعقدة والمفصلة، بدءًا من مسار الأدوات وصولًا إلى مرحلة الاختبار ، فقد تأكدنا بوضوح أن فعالية التكلفة ليست خيارًا بين أمرين، بل هي نتيجة تصميمية تُحقق التكلفة المثلى التي تُمكّننا من الوصول إلى أعلى جودة ممكنة.

كيف يمكن تقليل دورة تسليم المعدات من 6 أسابيع إلى 3 أسابيع دون زيادة المخاطر؟

لتحقيق هدف تقليص مدة تسليم التروس الدقيقة الحالية بنسبة 50% ، لتصبح 3 أسابيع بدلاً من 6 أسابيع ، لا بد من اعتماد استراتيجية متزامنة لإدخال تغييرات على تصميم تخطيط العمليات. ولتحقيق هذا الهدف، يمكن تطبيق نموذج إدارة التغيير التالي.

إعادة هندسة خلية الإنتاج من أجل التدفق

يتم استبدال سير العمل في الأقسام بخلية إنتاج تروس .

- التصميم المتكامل: يعود ذلك إلى أن هذا التصميم يضم آلات الخراطة، وآلات التشكيل، وآلات إزالة النتوءات في موقع واحد. وبفضل ذلك، يُمكن تحقيق تدفق مستمر للقطعة الواحدة ، مما يقلل من وقت الانتظار.

- الأدوات والإعداد المخصص: الأدوات الصلبة المتخصصة تساعد على الإعداد السريع، مما يسهل عمليات الإنتاج بكميات صغيرة.

- النتيجة: هذا التغيير الجذري يحول الإنتاج من نظام الدفع إلى نظام السحب، مما يخلق الأساس لتصنيع تروس موثوقة وسريعة وفعالة .

ابتكار العمليات الأساسية: المعالجة الحرارية

يتم السعي بنشاط إلى تحقيق أكبر مجال يتطلب أطول فترة زمنية من خلال دمج التكنولوجيا .

- التحول التكنولوجي: تطبيق عملية النترجة بالبلازما (الأيونية) بدلاً من عمليات النترجة بالغاز.

- الآلية: عملية البلازما المباشرة تجعل الانتشار أسهل وتسمح بتحقيق عمق التصلب في 8 ساعات مقارنة بـ 36 ساعة في عملية التصلب السطحي.

- الأثر: هذا مجرد تغيير واحد يقلل قائمة الانتظار من عدة أيام إلى التسليم في اليوم التالي، مما يتيح تسليم المعدات المخصصة في الوقت المحدد .

مزامنة سلسلة التوريد والمعالجة المتوازية

يتم تقليل وقت التنفيذ بفضل السماح بعمليات التحقق والتزامن .

- تكامل الموردين: يعمل موردو التشكيل والطلاء على نفس الجدول الزمني مع إمكانية رؤية جميع الأعمال الجارية.

- القياس أثناء العملية: تحدث هذه العملية بالتزامن مع الفحص، على عكس التسلسل، من خلال الفحص على الآلة أو CMM داخل الخلية .

- تخفيف المخاطر: يضمن نظام إدارة المخاطر المزود بضمان الجودة في الوقت الفعلي عدم اكتشاف العيوب في المراحل اللاحقة، مما يتيح بالتالي الالتزام بجدول زمني سليم.

تُثبت المنهجية الموثقة أعلاه أن تقليص وقت الإنتاج إلى أدنى حد ممكن مهارة هندسية تتطلب عملية محددة فيما يتعلق بالتدخلات المختلفة. ويُحدد المخطط الأساسي لعملية ضمان التصنيع الفعال والسريع دون أي فقدان للجودة، وذلك من خلال تصور وتوضيح هذه التدخلات المختلفة المتعلقة بكيمياء البلازما وتصميم الخلية.

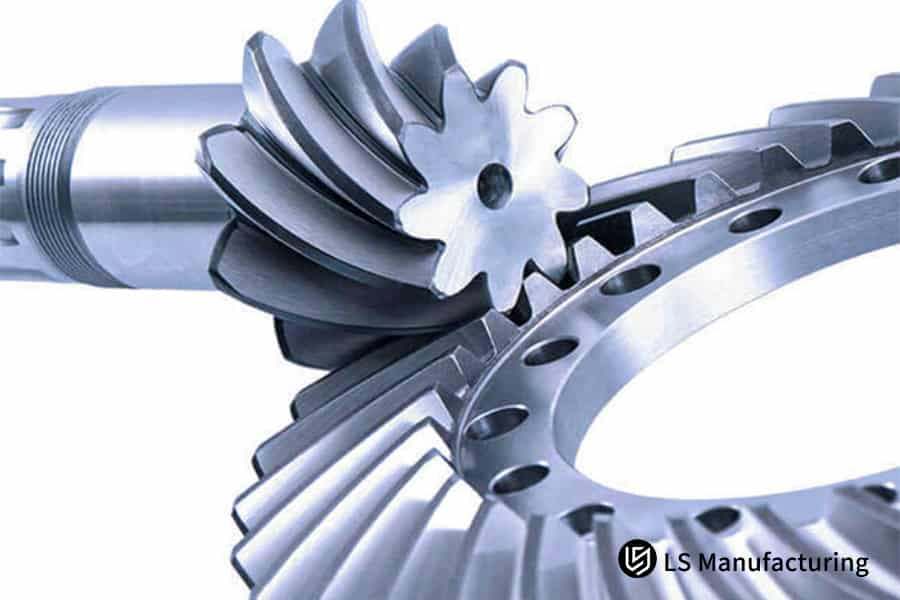

الشكل 2: مكونات مُخصصة لإنتاج فعال وتلبية موثوقة من قِبل شركة LS Manufacturing

كيف يمكن لتصنيع التروس بكفاءة أن يعزز كفاءة المعدات من خلال تحسين العمليات؟

يُعرَّف تصنيع التروس عالي الكفاءة بأنه تحقيق أقصى إنتاجية ممكنة من المعدات الرأسمالية الحالية. يُفصِّل هذا التحليل منهجية مُثبتة، تنتقل من النظرية إلى التطبيق، لرفع كفاءة المعدات الإجمالية (OEE) بشكل منهجي في سيناريوهات تصنيع التروس بكميات كبيرة، وذلك لتحقيق وفورات ملموسة في تكاليف تصنيع التروس .

| رافعة التحسين | تم تنفيذ الإجراء | نتيجة قابلة للقياس |

| تقليل وقت الإعداد | تمت إضافة نظام SMED لتقليل التحول الداخلي إلى الخارجي. | تم تغيير وقت التغيير من 45 دقيقة إلى 12 دقيقة. وقد أدى ذلك إلى تحسين التوافر. |

| تحسين أداء العملية | تم إجراء تحكم تكيفي في التغذية وتحسين مسارات الأدوات باستخدام المعلومات في الوقت الفعلي. | تمت زيادة معدل تغذية القطع بنسبة 25٪ ، مما أثر بشكل مباشر على معدل الأداء. |

| إدارة الجودة المتكاملة | يتم دمج القياس أثناء العملية لتحديد الانحرافات بشكل مباشر. | ونتيجة لذلك، تم تحسين معدلات الجودة مع تقليل الخردة وإعادة العمل للحفاظ على التدفق. |

| تآزر العمل وسير العمل | تم زيادة الأنشطة ذات القيمة المضافة للمشغلين من خلال تبسيط تصميم الخلية. | تم تحقيق وفورات مباشرة في تكاليف العمالة بقيمة 150 ألف دولار سنوياً لمشروع يتكون من 50 ألف وحدة. |

تستمد هذه التحسينات الموثقة قوتها من انهيار أركان فعالية المعدات الكلية الثلاثة، وهي: التوافر، والأداء، والجودة، وما تلاه من هجوم عليها. وهذا يوفر نموذجًا مُجرَّبًا لكيفية تمكين رواد التكنولوجيا من تحديد فرص التحسين من خلال أساليب التشخيص، وتصحيح الأخطاء عبر التدابير المضادة المناسبة، وتحويل القدرات الكامنة إلى تحسينات ملموسة في مرافق التصنيع التنافسية.

كيف يمكن للتكامل الرأسي أن يقلل التكاليف الخفية في سلسلة توريد المعدات؟

في سلسلة توريد المعدات المُحسّنة على الأقل ، لا تُنفق معظم النفقات على المنتجات الظاهرة، بل على مشاكل هيكلية كتقلبات الأسعار، وتكرار العمليات، وانخفاض الجودة لدى الموردين غير ذوي الصلة. وهذه مجرد بداية لإدارة التكاليف بطريقة متكاملة رأسياً لمواجهة هذه المشاكل بشكل مباشر.

التوريد المركزي للمواد وتحديد المواصفات

نعالج مشكلة تكلفة المواد الخام وتجانسها من خلال تجاوز عمليات الشراء التقليدية. يتيح دمج مواصفات البليت مع تصميم قوالب التشكيل الاستخدام الأمثل للمواد. بالنسبة لمكون 20CrMnTi ذي الإنتاج الضخم ، حقق هذا النهج، بالإضافة إلى قوة الشراء المجمعة، انخفاضًا بنسبة 8% في تكلفة المواد للوحدة الواحدة، مما حسّن بشكل مباشر الأساس لأي عرض أسعار لخدمات تصنيع التروس .

إدارة العمليات الحرارية المتكاملة

يعود ذلك إلى أن عملية المعالجة الحرارية غير الخاضعة للرقابة كانت تُنتج كمية كبيرة من المواد الخردة. ومع نقل هذه العملية إلى داخل الشركة أو ضمن شراكات مُحكمة، شرعنا في تطبيق نظام تحميل أفران عالي الكفاءة . وقد ساهم ذلك في تقليل عمليات نقل المواد بين المرافق، بالإضافة إلى إنشاء منصة معالجة فعّالة. كما تمكّنا من خفض استهلاكنا المحدد للطاقة من مستوى مركز التكلفة بنسبة 35% إلى مستوى مُحكم.

إدارة الجودة الموحدة من البليت إلى القطعة

يؤدي انقطاع عمليات فحص الجودة بين الموردين إلى تكاليف باهظة لإعادة العمل وهدر الموارد. يُنشئ نظامنا حلقة إلكترونية متكاملة لمراقبة الجودة، بدءًا من عملية التشكيل وحتى الفحص النهائي. وقد خفّض هذا الإجراء المتكامل للجودة تكلفة الجودة (إعادة اللف والهدر) من 5.2% إلى 1.8% من المبيعات، ويُقدّم حلولًا تجارية موثوقة وقابلة للتنبؤ في مجال تصنيع التروس .

يُفسر هذا النوع من التكامل الرأسي لريادة التكلفة آلية ريادة التكلفة من خلال نظام التحكم بدلاً من مفاوضات الأسعار. ويُقدم هذا النوع من التفسير، بدءًا من المواصفات وصولاً إلى إدارة العمليات الحرارية، نموذجًا يُتيح للمديرين الفنيين فرصةً لرفع مستوى التنافسية عبر القضاء على الهدر الخفي في سلسلة التوريد.

كيفية تحقيق مراقبة جودة متسقة في تصنيع التروس بكميات كبيرة؟

إنّ الاختبار الأكبر لأي طريقة تصنيع، سواءً كانت تصنيع تروس بكميات كبيرة أو أي عملية أخرى ذات صلة، هو تحقيق التناسق في الأجزاء. ويجب أن يتجاوز هذا الأمر مفاهيم الفحص ليصل إلى مرحلة استخدام البيانات بشكل استباقي ومختلف لتحقيق ما يلي:

جمع البيانات الأساسية والمراقبة في الوقت الفعلي

في الواقع، سيكون تحقيق هذا الاتساق مستحيلاً دون الوصول إلى بيانات شاملة في الوقت الفعلي. لقد أنشأنا نظام تغذية راجعة مغلق الحلقة في أرضية المصنع.

- القياسات المضمنة: يتم قياس الميزات الهامة مثل شكل السن (fα) والخطوة (fβ) مباشرة بعد التشغيل باستخدام المجسات المتكاملة أو المقاييس المضمنة المخصصة.

- تسجيل البيانات الآلي: يتم تسجيل البيانات من عملية القياس تلقائيًا بواسطة منصة برمجية تسمى منصة برمجيات التحكم الإحصائي في العمليات (SPC) .

- النتيجة: يؤدي ذلك إلى نموذج افتراضي للعملية تم تطويره لتشكيل الأساس لجميع خدمات ضمان جودة تصنيع التروس الدقيقة .

أساليب التحكم الاستباقية وبروتوكولات التنبيه

ينبغي أن توجه البيانات العمل. نستخدم حدود التحكم ونسب القدرة للتحكم في العملية، وليس المنتج.

- مخططات SPC وتحليل CPK: تتضمن السمات معلومات عن مخطط X-bar R ومخطط النطاق المتحرك الفردي، بينما يتم حساب نسبة قدرة العملية أو CPK باستمرار والحفاظ عليها فوق 1.67 .

- حدود التحكم المسبق: تؤدي حدود التحذير الأكثر صرامة (على سبيل المثال، عند ±2σ ) إلى إطلاق تنبيهات للتحقيق في العملية قبل إنتاج أي جزء خارج المواصفات.

- الأثر: إن هذا التحول من الكشف إلى الوقاية هو ما يُمكّن من تصنيع المعدات بكفاءة حقيقية، مما يقلل من الخردة والتوقفات غير المخطط لها.

نظام الإجراءات التصحيحية ذو الحلقة المغلقة

عند اكتشاف اتجاه معين، يتم تفعيل بروتوكول استجابة موحد لتشخيص السبب الجذري وتصحيحه بسرعة.

- تحليل السبب الجذري (RCA): يستخدم فريق متعدد الوظائف أساليب منظمة (مثل 5 لماذا، مخطط هيكل السمكة ) للتحقيق في التنبيهات، مع التركيز على متغيرات مثل تآكل الأدوات، أو استقرار التثبيت، أو حالة سائل التبريد.

- سجل الإجراءات التصحيحية: يتم توثيق جميع الانحرافات والإجراءات التصحيحية، مما يؤدي إلى إنشاء قاعدة معرفية لمنع تكرارها.

- التحقق: يتم تأكيد فعالية الإجراء التصحيحي من خلال عودة مخططات مراقبة العمليات الإحصائية إلى حالة التحكم الإحصائي .

تُحوّل هذه الاستراتيجية الجودة من كونها مركز تكلفة ذي عقلية تفتيشية إلى هندسة عمليات. ومن خلال تفصيل كيفية دمج القياسات والإحصاءات وأساليب حل المشكلات في هذا التقرير، تُقدّم خارطة طريق تقنية تُمكّن مديري التصنيع من تحقيق مستويات أداء ستة سيجما في بيئات التصنيع الصعبة.

كيف يمكن تسليم المعدات المصممة حسب الطلب في الوقت المحدد وتلبية الاحتياجات العاجلة؟

يتطلب ضمان تسليم التروس المخصصة في الوقت المحدد وبشكل موثوق في ظل تقلبات الطلب، تصميمًا استباقيًا على مستوى النظام لتحقيق المرونة، وليس مجرد تسريع استجابةً للطلب. توضح هذه الوثيقة منهجية منظمة لبناء قدرة استجابة تلبي الاحتياجات العاجلة دون المساس بتوفير تكاليف تصنيع التروس الذي يتحقق في الإنتاج الأساسي.

| الرافعة الاستراتيجية | إجراءات التنفيذ | نتائج قابلة للقياس الكمي |

| التخزين الاحتياطي الاستراتيجي للمخزون | تخزين مجموعة من المواد الخام شبه المصنعة للوحدات النمطية العامة (2-6). | إلغاء مهلة انتظار المواد الخام: البدء الفوري في عمليات التصنيع للوظائف العاجلة. |

| تخصيص السعة المخصصة | تخصيص 15% من إجمالي السعة ليتم توزيعها على شكل فترات نصف يوم. | يضمن ذلك تخصيص وقت محدد لموارد الآلات أثناء عمليات الإنتاج العاجلة دون التأثير على سير الإنتاج الإجمالي. |

| تسريع العمليات الرقمية | معالجة البيانات في أنظمة CAD-CAM والبرمجة الموحدة. | يقلل وقت تطوير النموذج الأولي من 7 أيام إلى 48 ساعة . |

| بروتوكول الاستجابة المتكامل | تفعيل فريق عمل متعدد الوظائف للمشاريع العاجلة، من تقديم عرض سعر إلى الشحن. | تحقيق نسبة 98% من إنجاز الطلبات المستعجلة في الوقت المحدد، مما يحسن الموثوقية. |

يُبرز هذا الإطار إمكانية الاعتماد على مقياس الاستجابة بناءً على حساب سياسة المخزون، وتصميم بنية القدرات، وتكامل سير العمل الرقمي. وقد حددت هذه العوامل الاستراتيجية المناسبة لمدير العمليات لمعالجة تقلبات قيمة وقت التسليم بشكل مناسب، والحفاظ على الكفاءة الإنتاجية للعمليات الأساسية، وضمان توفر عروض أسعار خدمات تصنيع التروس على مدار الساعة.

الشكل 3: الإنتاج الضخم لأجزاء دقيقة لتحقيق لوجستيات وتوزيع فائقين بواسطة شركة LS Manufacturing

كيفية تحسين حلول تشغيل التروس لحجم إنتاج مختلف؟

من ناحية أخرى، يفشل النهج العام في تحقيق الكفاءة الاقتصادية وخفض التكاليف، فضلاً عن تقليل وقت الإنتاج. وللحصول على حلول أعمال فعّالة في مجال تصنيع التروس ، يلزم اتباع نهج مُجزّأ، حيث يتم فيه تصميم العمليات والأدوات والأتمتة بشكل استراتيجي بما يتناسب مع أحجام الإنتاج المحددة، مع التركيز إما على المرونة أو على تحقيق أعلى إنتاجية. يُعرض هذا النهج أدناه:

تحسين الإنتاج بكميات صغيرة (أقل من 500 قطعة): التوحيد القياسي لتحقيق المرونة

في مرحلة النماذج الأولية والإنتاج المحدود، نركز على تقليل تكاليف الإعداد. علاوة على ذلك، اعتمدنا في عمليتنا على متغيرات عملية موحدة. تتميز قواطعنا بمرونة عالية لتناسب أكثر من شكل. تُعدّ الأدوات المخصصة عملية مكلفة، بينما تُغني عمليتنا عن هذه التكاليف الباهظة. كما أنها تُقلل من وقت تسليم التروس الدقيقة للنماذج الأولى، مما يُتيح تنفيذ مشاريع إنتاج صغيرة.

استراتيجية الإنتاج المتوسط (500-5000 قطعة): أدوات مخصصة لتحقيق الكفاءة

بالنسبة لهذه الكمية الإنتاجية، يُمكّن تحسين الكفاءة من خفض النفقات الرأسمالية. نقوم بتصميم ودمج تجهيزات تثبيت أدوات مخصصة. وبذلك، يُمكن تقليل وقت نقل القطع وتحديد موضعها بأكثر من 50% . وبالتالي، يُمكن لنفقاتنا الرأسمالية المخصصة خفض تكاليف إنتاج القطع، مما يُتيح توفيرًا كبيرًا في تكاليف تصنيع التروس .

نظام عالي الإنتاجية (>5000 قطعة): أتمتة متكاملة لأقل تكلفة

يكمن الحل الأمثل لهذا السؤال في تحسين النظام الإنتاجي على نطاق تجاري. ولتحقيق هذا الغرض، نقوم بتصميم حلول أدوات مخصصة من شركة SLP. تدمج هذه الحلول أنظمة التحميل والتفريغ الآلية أو ذات التصميم الجسري مع أنظمة القياس أثناء عملية الإنتاج، مما يوفر خلية إنتاج عالية الموثوقية. ويحقق هذا الحل أدنى تكلفة ممكنة للوحدة بشكل مستدام، إلى جانب ضمان موثوقية الإنتاج المطلقة.

يُظهر هذا النموذج المُجزأ أن التكلفة ومدة التسليم ليستا ثابتتين، بل متغيرتان تعتمدان على حجم الإنتاج. ومن خلال سرد الأدوات التقنية المستخدمة في مختلف مستويات المصنع - بدءًا من قرارات الأدوات وصولًا إلى الأتمتة - لا يُظهر النموذج الخيارات التقنية المتاحة فحسب، بل يُوفر أيضًا أساسًا يُتيح تنسيق الاستراتيجية بين فرق الهندسة والمشتريات بما يتناسب مع حجم إنتاجها وأهدافها.

كيفية تقييم فعالية التكلفة الحقيقية لموردي خدمات تصنيع التروس؟

يتجاوز التقييم الحقيقي لمورّد التروس مجرد النظر إلى السعر النهائي لخدمات تصنيع التروس، ليشمل تحليل هيكل التكاليف الأساسي وعوامله المؤثرة. وتتحقق وفورات حقيقية في تكاليف تصنيع التروس من خلال جعل هذا الهيكل شفافًا، وتحديد أوجه القصور الخفية، والتحسين المنهجي لكل مكون. يوفر الإطار التالي منهجية لهذا التحليل:

تفكيك نموذج التكلفة الإجمالية

نقدم هيكل تكلفة معياري ومفهوم بشكل شامل يتجاوز مفهوم السعر.

- تكلفة المواد (45-60٪): على وجه التحديد، سنقوم بفحص مواصفات المواد الخام واستخدامها وسلوك التوريد لتبرير عنصر التكلفة الكبير هذا، والذي يشكل الجزء الأكبر.

- تكلفة التشغيل الآلي (25-35٪): يتم تقييمها على أساس وقت الدورة للكفاءة، وأدوات التشغيل الآلي، وكفاءة الآلة؛ وليس على أساس تكلفة ورشة الآلات وحدها.

- المعالجة الثانوية (15-25٪): تتم مناقشة اقتصاديات المعالجة الحرارية والتشطيب والطلاء لتحليل تحسين العملية .

تحديد عوامل التكلفة الخفية والقضاء عليها

ستتحقق الوفورات الحقيقية دائمًا بين العملية القياسية والعملية المُحسّنة. سنجري تدقيقًا للعملية لتحديد مواطن الخلل.

- الوقت الزائد غير المخصص للقطع: تحديد الهدر المتعلق بالإعداد والحركة والتفتيش من خلال رسم خرائط تدفق القيمة.

- استراتيجية الأدوات غير المثلى: تقييم ما إذا كانت تكلفة عمر الأداة أو معدل التغذية/السرعة أو نوع الأداة تؤدي إلى تكلفة غير ضرورية في الأجزاء.

- حلقات الجودة وإعادة العمل: تحديد تأثير التكلفة للخردة الداخلية وإعادة العمل والإخفاقات الميدانية المحتملة التي تعزى إلى اختلاف العملية .

تطبيق التحسين المستهدف لتحقيق وفورات مؤكدة

يجب أن ينتج عن التحليل تحسينات قابلة للتنفيذ وقائمة على أسس تقنية تؤثر بشكل مباشر على نموذج التكلفة .

- إعادة هندسة العمليات: يتم إعادة تصميم العمليات، مثل دمج الخطوات وتنفيذ SMED، لتقليل الجدول الزمني لخدمات تصنيع التروس الدقيقة وعبء العمل.

- تحسين المعلمات الفنية: تحسين سرعة القطع والتغذية وحركة أداة القطع لتحسين عمر الأداة وإزالة المعدن.

- توحيد سلسلة التوريد: من خلال الحجم والعملية، يتم التوحيد للتفاوض على الأسعار مقابل شراء اللوازم وخدمات المعالجة الحرارية.

وبالتالي، ستتغير إجراءات الشراء من التفاوض على السعر إلى شراكة قائمة على هندسة القيمة، إذ لن يقل التركيز على خفض التكاليف بل سيزداد مع هذه المنهجية. وقد قدم هذا التقرير منهجية لتحليل عرض السعر، والعمليات، والتحسينات التقنية التي تضمن خفض التكاليف بنسبة تتجاوز 10% مع الحفاظ على الجودة والتسليم في المواعيد المحددة .

الشكل 4: تصنيع تروس متقن يضمن جودة فائقة وشحنًا سريعًا من قِبل شركة LS Manufacturing

مشروع تحسين تكلفة تروس ناقل الحركة في صناعة السيارات بشركة LS Manufacturing

تُعدّ القدرة على تنفيذ مهام التصنيع الدقيقة والمعقدة من نقاط قوة شركة LS Manufacturing . في هذا الوصف، نُبيّن حلّنا الهندسي لترشيد التكاليف في أحد مكونات ناقل الحركة القيّمة في السيارات، ألا وهو الترس الحلزوني .

تحديات العميل

واجهت الشركة من المستوى الأول، التي كانت تصنع ترسًا حلزونيًا للترس الرابع باستخدام عملية التشكيل التقليدية لسبائك 20MnCr5 ، ضغوطًا هائلة فيما يتعلق بالتكلفة مع العملية الحالية، التي لم تكن قادرة على خفض التكاليف مع الحفاظ على دقة الجودة المطلوبة وفقًا لمعايير AGMA 11. إضافةً إلى زيادة تكاليف الشراء السنوية بنسبة 18% ، حدثت حالتا تسليم فاشلتان، مما أثر سلبًا على جدول إنتاج العميل وأرباحه.

حلول التصنيع LS

استُخدم الفولاذ عالي الأداء المُصنّع بتقنية تعدين المساحيق لإعادة هندسة المكون، مما أدى إلى خفض تكلفة المواد الخام بنسبة 15% . كما ساهم تحسين معايير عملية التشكيل الحلزوني في زيادة كفاءة العملية بنسبة 30% عند سرعة دوران 800 دورة في الدقيقة ومعدل تغذية 2 مم/دورة . بالإضافة إلى ذلك، أدى دمج المعالجة الحرارية والطحن النهائي إلى إلغاء فترة معالجة المنتج قيد التصنيع التي كانت تستغرق 5 أيام ، حيث تم إرسال المكون مباشرةً إلى مركز الإنتاج، مما قلل من التأخيرات وعوامل التكلفة التي تم تحديدها في سلسلة التوريد الأصلية.

النتائج والقيمة

في الوقت نفسه، سيحقق ذلك وفورات في التكاليف بنسبة 33.7% لكل منتج، بالإضافة إلى تقليص مدة التسليم من 35 يومًا إلى 22 يومًا . كما حقق هذا الإنجاز وفورات في تكاليف الشراء للعميل بقيمة 420,000 دولار أمريكي سنويًا . ومع ذلك، وبغض النظر عن الشروط المذكورة، يمكن القول إن المخاطر التجارية للعميل قد خُففت بشكل كبير من خلال تحسين عملية سلسلة التوريد.

يركز البحث الذي أجرته شركة LS Manufacturing، والمذكور أعلاه، على الخبرة التي يمكن اكتسابها من خلال الابتكارات الشاملة في مجال التصنيع، سواءً أكانت خبرة في تطوير المواد أو دمج الخبرات القيّمة من خلال التصاميم. نحن نقدم حلولاً أصلية ونموذجية للمكونات الدقيقة. وفي كثير من الأحيان، نحول المخاطر إلى فرص لعملائنا.

هل أنت مستعد لتحسين أداء تروسك وكفاءة إنتاجك؟ دع المتخصصين التقنيين لدينا يقدمون لك دعمًا هندسيًا مصممًا خصيصًا لاحتياجاتك.

كيف يمكن لتصنيع التروس الدقيقة أن يخلق قيمة من خلال الابتكار التكنولوجي؟

إنّ الحاجة إلى مواصلة تحقيق مستويات عالية للغاية من الدقة وتوفير تكاليف تصنيع التروس في الإنتاج بكميات كبيرة قد دفعتنا إلى تجاوز المألوف. وتتمثل الاستراتيجية التي اعتمدتها شركة LS Manufacturing في دمج هذه التحسينات في عملية تصنيع التروس بحيث يحقق عملاؤنا فائدة ملموسة.

التصنيع بالتبريد العميق لتحقيق استقرار أبعاد فائق

يُعدّ التشوه الحراري سببًا رئيسيًا للأخطاء الهندسية بعد عملية التصنيع. نستخدم التبريد المبرد المُتحكم به عند سطح القطع، مما يُزيل تقريبًا تمدد الأجزاء الناتج عن الحرارة. يُمكّننا هذا من الحفاظ على دقة عالية باستمرار، مثل الحفاظ على انحرافات شكل التروس أقل من 0.02 مم ، مما يضمن جودة عالية من المرة الأولى ويُقلل من الهدر وإعادة العمل المكلفة، مما يُساهم بشكل مباشر في توفير كبير في تكاليف تصنيع التروس .

نظام مراقبة الأدوات الذكي لضمان استمرارية الإنتاج

قد تتعطل الأداة، مما يؤدي إلى توقف الإنتاج وظهور أعطال. الحل المُطور، وهو نظام حاصل على براءة اختراع يستخدم بيانات من أجهزة الاستشعار (الاهتزاز، الطاقة، وما إلى ذلك)، يُنشئ خريطة لدورة التشغيل العادية للأداة. تُعلم هذه الخريطة المستخدم بضرورة استبدال الأداة بشكل استباقي، وبالتالي تحقيق أقصى وقت تشغيل وجودة، وهو أساس تصنيع التروس بكفاءة .

تحسين العمليات باستخدام التوأم الرقمي

نُنشئ توائم رقمية لعمليات التشغيل الآلي. نُراعي ديناميكيات الآلة، ومسارات التشغيل، والعمليات وصولاً إلى المواد، ثم نُدمجها معًا. من خلال محاكاة التوأم الرقمي، نُحاكي عمليات القطع لتقييم الأخطاء المُحتملة. وبفضل التحسين المُعتمد على مجموعة واسعة من العوامل، مثل سرعة الآلة وقوة التثبيت في محاكاة التوأم الرقمي، نتخلص من أسلوب التجربة والخطأ المُتبع في الإجراءات التقليدية.

التكامل الشامل للقيمة بما يتجاوز الجزء الواحد

يرتكز تعاوننا على سلسلة القيمة الشاملة للتصنيع. وتُسهم الابتكارات في العمليات، التي تُحسّن الاستقرار والقدرة على التنبؤ والسرعة، في تحقيق فوائد تراكمية تُؤدي إلى خفض تكاليف الملكية. وبذلك، يُمكن لعملائنا الاعتماد على مصدر موثوق للمكونات عالية الدقة ، مما يُقلل من مخاطر إدارة سلسلة التوريد.

يُمكّننا هذا الميثاق من إعلان نوايانا في التغلب على التحديات الأساسية التي لطالما أعاقت صناعة التروس، وذلك من خلال التدخل الهندسي. ولا تقتصر هذه المعرفة والمهارة على مجرد تصريحات عامة حول ما يمكننا فعله، بل تتعداها إلى تحديد الوسائل التي تُمكّننا من تصنيع التروس بكفاءة عالية وبتكلفة منخفضة، مع توفير ميزة تنافسية لعملائنا.

الأسئلة الشائعة

1. ما الذي يمثل الجزء الأكبر من تكاليف تصنيع التروس؟ وكيف يمكن تحسينها؟

تُساهم أسعار المواد عادةً بنسبة تتراوح بين 45 و60% من إجمالي الأسعار. ومن الطرق الممكنة لخفض الأسعار بنسبة تتراوح بين 8 و15% تحسين اختيار المواد والتحكم الدقيق في البدلات. يساعد تحليل القيمة/الهندسة الهندسية (VA/VE) الذي تقدمه شركة LS Manufacturing العملاء على توفير أكثر من 150,000 دولار سنويًا في أسعار المواد.

2. ما هو أسرع وقت للتسليم لطلبات المعدات العاجلة؟

بفضل دمج مكتبة المعدات التقليدية وآليات الاستجابة الفعالة، يمكن للشركة توفير عينات في غضون 3 أيام ودفعات صغيرة في غضون 7 أيام ، وهو ما يمثل ميزة بنسبة 60٪ في المتوسط مقارنة بالمنافسة.

3. كيف يتم ضمان استقرار جودة تصنيع التروس على دفعات؟

يتم إجراء مراقبة العمليات الإحصائية، والفحص التلقائي، وفحص العينة الأولى للحفاظ على قيمة CPK للدفعة أعلى من 1.67 وللحفاظ على معدل العيوب أقل من 200 جزء في المليون.

4. كيف يتم تحديد أسعار تصنيع التروس لأحجام الإنتاج المختلفة؟

تقدم شركة LS Manufacturing نظام تسعير متعدد المستويات لإنتاج التروس: دفعات إنتاج صغيرة (< 500 وحدة) تهدف إلى تحسين التكلفة في المعالجة، ودفعات إنتاج متوسطة ( من 500 إلى 5000 وحدة ) مع تخصيص متوازن للأدوات، ودفعات إنتاج كبيرة (> 5000 وحدة) فعالة من حيث التكلفة باستخدام أداة متخصصة.

5. كيف تتعامل صناعة التروس مع تقلبات أسعار المواد الخام؟

تعتمد شركة LS Manufacturing استراتيجية للتحكم في تقلبات أسعار المواد الخام، تشمل شراء المواد الخام بالعقود الآجلة، واعتماد المواد البديلة، وإدارة المخزون. وتحافظ الشركة على نطاق تقلبات الأسعار ضمن ±3%، مما يتيح للعملاء التحكم في التكاليف في جميع الأحوال.

6. كيف يتم تقييم القدرة الفعلية لمورد تصنيع التروس على التسليم؟

نركز على استغلال الطاقة الإنتاجية للمعدات، وتكامل سلسلة التوريد، وأنظمة تخطيط الإنتاج. ويعتمد معدل التسليم في الوقت المحدد بنسبة 99.2% على جدولة متكاملة بين نظام تخطيط موارد المؤسسات (ERP) ونظام تنفيذ التصنيع (MES).

7. هل سيؤثر تحسين تكلفة المعدات على عمر الخدمة؟

مع ضمان الأداء الأمثل، يتم ترشيد التكاليف بطريقة علمية. وقد تم التحقق من جميع مشاريع خفض التكاليف التي حققتها شركة LS Manufacturing من خلال تحسين العمليات عبر اختبارات معملية، وتفي مؤشرات عمرها التشغيلي بالمتطلبات القياسية أو حتى تتجاوزها.

8. ما هي المعلومات المطلوبة للحصول على عرض أسعار دقيق لتصنيع التروس؟

يرجى تزويدنا برسومات التروس - الوحدة ، عدد الأسنان، درجة الدقة، متطلبات المواد والمعالجة الحرارية، والطلب السنوي. ستقدم شركتنا LS Manufacturing عرض أسعار مفصلاً واقتراحات لتحسين الأداء خلال ساعتين .

ملخص

يمكن لعمليات تصنيع التروس تحقيق وفورات كبيرة في التكاليف وتحسين الكفاءة من خلال تحسين العمليات، وتكامل سلسلة التوريد، والإدارة الفعّالة. وقد مكّن النهج المنهجي الذي طورته شركة LS Manufacturing العديد من العملاء من تحقيق وفورات في التكاليف تتجاوز 30% وتخفيضات في أوقات التسليم بنسبة 40% ، مما يشهد على إمكانية تطوير الجودة بالاعتماد على التكنولوجيا.

لا تتردد في الاتصال بشركة LS Manufacturing للحصول على حلول لتحسين تكلفة معالجة التروس بما يتناسب مع احتياجات العملاء، والحصول على عرض أسعار وفقًا لمتطلبات التروس والطلب السنوي.

احصل على حل مخصص وعرض سعر، ووفر 30% من التكاليف، وقلل مدة التسليم بنسبة 40%!

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC ، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .