قطع التروس هو أساس النقل الدقيق، وجودته تحدد أداء المعدات بشكل مباشر. في معظم الحالات، تمثل التروس نقطة الضعف في صناعات الروبوتات الصناعية والأتمتة: عدم الدقة الكافية، والعمر القصير، والمهل الزمنية الطويلة. ويكمن السبب الجذري لها في محدودية العمليات والافتقار إلى شركاء متعاونين بشكل عميق.

ستوضح هذه الورقة تحليلات متعمقة - بدءًا من علوم المواد والتصميم المبتكر إلى عمليات التصنيع المتقدمة - لقدرة العملية الكاملة في القطع الدقيق للتروس في LS Manufacturing، مع التركيز على أفضل السبل لتوفير أداء عالٍ وموثوق للغاية وبتكلفة منخفضة حلول تصنيع التروس. اسمح لي بتوفير وقتك وأنا أقدم محتوى المقالة أدناه.

الدليل المرجعي السريع لتقنية قطع التروس

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 100.029%؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛ الارتفاع: 471.328 بكسل؛" border="1">شرح محدد

تتم إزالة المادة الزائدة نقطة تلو الأخرى من خلال الحركة النسبية للأداة وقطعة العمل على طول الشكل الملتوي وملامح الأسنان الأخرى.

من تقنية واحدة للتصنيع الآلي، تطورت عملية قطع التروس الحديثة إلى منهج هندسة الأنظمة، الذي يجمع بين علوم المواد والديناميكيات والمراقبة الذكية. النجاح في مطابقة طريقة العملية ونظام الأدوات تمامًا وفقًا لحجم الدفعة والدقة وظروف التشغيل، مع دمج التحكم في تشوه المعالجة الحرارية والتعويض الذكي في العملية برمتها لتحقيق التآزر. التحسين، هو المفتاح. هذا التفكير المنهجي هو الذي يوفر القدرة التنافسية الأساسية في إنشاء تصنيع معداتعالية الموثوقية.

لماذا تثق بهذا الدليل؟ الخبرة العملية من خبراء التصنيع في LS

اكتسبت شركة LS Manufacturing خمسة عشر عامًا من الخبرة الفنية في مجال قطع التروس الدقيقة منذ تأسيسها وهي تشارك بعمق في البحث والتطوير لأنظمة نقل التروس في المجالات الرئيسية مثل الطيران والمعدات الطبية المتطورة. من خلال الالتزام الصارم بمعيار ISO 13485 للأجهزة الطبية في تصنيع التروس الطبية، يمكننا التأكد من أن مكونات نقل الأجهزة القابلة للزرع متوافقة حيويًا وموثوقة. بالنسبة لتصنيع علب التروس الفضائية، فإننا نلتزم تمامًا بالمواصفات الصارمة التي وضعتها المجموعة الدولية لجودة الطيران (IAQC)، ونعتمد تقنية القطع التكيفية، ونتحكم في خطأ ملف تعريف الأسنان لتروس محرك التوربينات في حدود ±0.005 مم.

استنادًا إلى خبرتنا في خدمة الصناعات المتطورة، قمنا ببناء قاعدة معرفتنا في مجال قطع التروس، والتي تغطي خصائص المواد، ومسارات الأدوات، والتحكم في التشوه الحراري. على سبيل المثال، نطبق عملية استيفاء حلزونية خاصة للتحكم في خشونة سطح السن إلى Rz≥3.2μm في تصنيع ناقل الحركة العكسي المنخفض المطلوب لمفاصل الروبوت.

يتم تطبيق تقنية القطع بمساعدة الاهتزاز بالموجات فوق الصوتية لرفع كفاءة تصنيع التروس الفولاذية المقوية باستخدام HRC60 بنسبة 85% بدون شقوق دقيقة لتروس توربينات الرياح شديدة التحمل. تم إعداد الدليل التالي من خلال تجميع البيانات المقاسة وملخصات تحليلات الأخطاء التروس الدقيقة الموردة لعشرات من الآلاف من العملاء. بينما تقطيع التروس، فإننا لا نركز اهتمامنا فقط على المعلمات النظرية؛ نحن نؤكد على استقرار الأداء في الظروف القاسية مثل السرعة العالية والحمل.

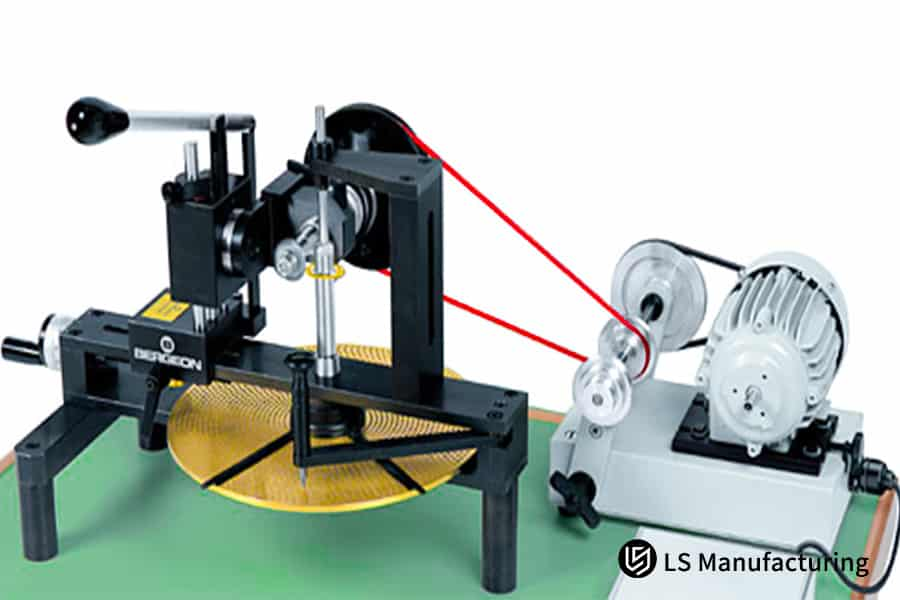

الشكل 1: العرض الفني لتصنيع التروس الدقيقة بواسطة LS Manufacturing

كيف تختار أفضل المواد لتطبيق Gear الخاص بك لتحسين الأداء؟

أحد أهم القرارات الإستراتيجية خلال المراحل الأولية من تصميم العتاد هو اختيار المواد، وهو ما سيحدد أدائها النهائي وموثوقيتها وتكلفتها. قد تختلف التطبيقات اختلافًا كبيرًا في القوة أو مقاومة التآكل أو مقاومة التآكل أو خصائص الضوضاء. يمكن أن يؤدي الاختيار الصحيح لمواد التروس إلى تجنب الفشل المبكر أو الأداء غير الكافي منذ البداية. يتم تلخيص العديد من المواد النموذجية في الجدول التالي لخصائصها:

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 99.9994%؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛ الارتفاع: 347.422 بكسل؛" border="1">تتمتع بقوة عالية مع صلابة جيدة; ومن ثم، يمكن أن تجد تطبيقات في التروس شديدة التحمل في الآلات الثقيلة بعد التبريد والتلطيف.

صلابة سطح عالية جدًا مقترنة بصلابة أساسية جيدة عند الكربنة؛ للاستخدام في التروس عالية الضغط، وخاصة في مجال الطيران وعلب التروس عالية الأداء.

مقاومة ممتازة للتآكل وقابلية تصنيع جيدة; يُستخدم بشكل أساسي في الأجهزة ذات الحمل المنخفض والمقاومة للتآكل أو تطبيقات النقل الصغيرة.

يكمن النجاح في في تصميم التروس في التطابق التام بين المواد وظروف التشغيل. لا يمكن وصف أي مادة بأنها "الأفضل" للتطبيق العام، بل يمكن وصفها بأنها "الأكثر ملاءمة". يقدم مهندسو التصنيع المحترفون في LS Manufacturing تحليلات اختيار المواد استنادًا إلى الحمل والسرعة والمتطلبات البيئية وأهداف التكلفة لضمان أداء التروس بشكل جيد للغاية طوال عمرها الافتراضي.

كيف يعمل تصميم العتاد الرائع على تقليل التكلفة وتحسين الأداء قبل التصنيع؟

يقع التصميم الممتاز للتروس في أساس ضمان الأداء الوظيفي ويشكل أحد الروافع الأساسية للتحكم في تكاليف تصنيع التروس من خلال تحسين الأداء العام عند مصدر تطوير المنتج. يمكن أن تؤدي استراتيجية التصميم الموجهة نحو التصنيع إلى التحسين المزدوج للجودة والفوائد الاقتصادية من خلال تجنب الصعوبات اللاحقة في التصنيع في مرحلة الرسم نفسها. تأتي القيمة المضافة الناتجة عن تصميم التروس الممتاز بشكل أساسي من الأساليب التالية:

تتحسن كفاءة القطع من خلال تحسين المعلمات

<قسم الفئة = "ybc-p">يمثل اختيار معلمات الترس المثلى، مثل الوحدة النمطية وزاوية الضغط والزاوية الحلزونية، أحد أهم المفاتيح لتقليل مقاومة القطع وتجنب ظواهر القطع الزائد. في هذا الصدد، يمكن تقصير وقت المعالجة، كما يمكن تقليل تآكل الأداة بسبب هذا؛ يؤدي هذا إلى تقليل تكاليف قطع التروس بشكل مباشر. يعمل هذا النهج المنهجي على تعزيز كفاءة الإنتاج من خلال إطالة عمر الأداة والمساهمة بشكل أكبر في عمليات التصنيع المستدامة والاقتصادية.

تعديل ملف تعريف الأسنان يضمن أداء الخدمة

<قسم الفئة = "ybc-p">تعوض منهجية التصميم المتقدمة هذه بشكل فعال التشوهات المجهرية الناجمة عن الحمل أثناء تشغيل الترس وتتجنب تركيزات الضغط الإستراتيجية عند أطراف الأسنان من خلال تحسين تعديلات ملف تعريف الأسنان. باستخدام مثل هذه الحلول الهندسية، يُظهر نظام التروس مقاومة فائقة للتعب، ومستويات ضوضاء أقل بشكل كبير في ناقل الحركة، ويتجنب بشكل استباقي أي فرص للفشل المبكر.تضمن هذه التحسينات المتكاملة موثوقية تشغيلية فائقة طوال دورة حياة المنتج إلى جانب وضع أساس قوي لأنظمة نقل الطاقة المتينة.

تقليل الهيكل وكفاءة استخدام المواد

<قسم الفئة = "ybc-p">يعمل التحليل الحسابي المتقدم من خلال تحسين الهيكل على إزالة التكرار في المواد بشكل منهجي من المكونات مع الحفاظ بدقة على متطلبات السلامة الهيكلية والقوة. يؤدي هذا الأسلوب الذكي في التصميم إلى تقليل الوزن بشكل كبير، ويعزز كفاءة استخدام المواد، ويوفر استهلاك المواد الخام بشكل كبير. علاوة على ذلك، ستساهم هذه العملية، من خلال تقليل حجم المواد غير الضرورية، بشكل فعال في تقليل عمليات التشغيل ووقت الإنتاج المرتبط بها، وبالتالي تقليل التكاليف بشكل شامل خلال دورة التصنيع مع الحفاظ على الأداء الميكانيكي الأمثل.

<اقتباس>باختصار، تصميم المعدات الرائع يربط بين النظرية والممارسة. بفضل الخبرة الواسعة في تصميم التروس، سيكون الفريق الهندسي لشركة LS Manufacturing قادرًا على مساعدتك في تحقيق التحسين المتزامن لكل من الأداء وقابلية التصنيع في مرحلة التصميم، والتحكم بشكل معقول في تكلفة قطع التروس وتحسين موثوقية المنتج بشكل فعال من المصدر.

التقطيع أم التشكيل أم الطحن؟ كيف تختار الطريقة الصحيحة لقطع التروس؟

الاختيار الصحيح في أساليب قطع التروس سوف يوازن بين ثلاثة عوامل رئيسية: كفاءة التصنيع والدقة والتكلفة. تتمتع كل عملية تصنيع التروس بحدود قدراتها الفريدة. إن فهم خصائص كل عملية هو الأساس لتطوير أفضل نهج تقني. للمقارنة، يوضح الجدول التالي بإيجاز خصائص ثلاث عمليات رئيسية:

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 99.9994%؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">الخصائص الاقتصادية

تكلفة الوحدة منخفضة للغاية للدفعات الكبيرة ولكنها تتطلب أدوات قطع متخصصة للغاية.

بالنسبة للمقارنة، فإن كفاءته منخفضة، لكنه يمكنه حل بعض المشكلات الهيكلية.

أعلى مرونة: لا توجد حاجة إلى أدوات قطع خاصة في دفعات صغيرة.

بشكل عام، يتم اختيار طرق قطع التروس وفقًا لحجم الدفعة وأنواعها والدقة. تعتبر مواقد التروس الطريقة الأكثر فعالية لمعالجة التروس الخارجية بكميات كبيرة؛ يمكن أن يحل التشكيل مشكلة التصنيع الآلي للتروس الداخلية أو الهياكل الخاصة، بينما يوفر الطحن تنوعًا لا مثيل له. تتمتع شركة LS Manufacturing بقدر كبير من الخبرة في كل عملية تصنيع التروس ويمكنها أن توصي، وفقًا لاحتياجاتك، بحل تقني اقتصادي وفعال لك.

الشكل 2: تطبيق المبرد في تصنيع التروس الدقيقة بواسطة LS Manufacturing

ما هي درجة الدقة التي تتطلبها التروس الخاصة بك؟ (ISO1328/AGMA2000)

تعد درجة دقة تصنيع التروس أحد المؤشرات الرئيسية لجودة التروس، والتي تحدد بشكل مباشر سلاسة ناقل الحركة والضوضاء والعمر الافتراضي. يعد الفهم الأعمق لتصنيف الدرجات الموجود في معايير مثل ISO 1328 أو AGMA 2000 أمرًا مهمًا لأي تخصيص دقيق للمعدات والتحكم في التكلفة. الدرجات المختلفة تعني سيناريوهات تطبيق مختلفة وأسعار مختلفة؛ الاختيار المناسب للدرجة هو المفتاح لأفضل فعالية من حيث التكلفة. ينبغي مراعاة الجوانب التالية بشكل شامل عند اختيار درجة الدقة:

سيناريو التطبيق يحدد الدرجة الأساسية

العلاقة بين عناصر الفحص والتكلفة

موازنة الأداء العام

باختصار، يعد اختيار فئة الدقة في تصنيع التروس قرارًا تقنيًا واقتصاديًا مهمًا للغاية. يمكن لشركة LS Manufacturing، المجهزة بمعدات تصنيع عالية الدقة ونظام فحص شامل، تحقيق ISO 6-7 وما فوق تخصيص التروس بدقة، وتوفير التوصيات والحلول الأكثر فعالية من حيث التكلفة. وفقًا لظروف التشغيل المحددة لديك.

كيفية تحسين عمر الترس وموثوقيته من خلال المعالجة الحرارية وتشطيب السطح؟

المعالجة الحرارية وتشطيب السطح هما جوهران في السلسلة الكاملة من عمليات تصنيع التروس، التي تحدد الأداء النهائي وعمر خدمة التروس. تعمل هذه المعالجة اللاحقة على تحسين مقاومة التآكل، ومقاومة التعب، وقدرة حمل الحمولة بشكل كبير عن طريق تغيير الخصائص الفيزيائية والكيميائية لسطح المادة، وبالتالي ضمان نقل موثوقية عالية. تجدر الإشارة إلى أن أداء منتجات التروس يتم تحسينه بشكل أساسي من خلال نوعي العمليات التاليين:

- تعمل تقنية المعالجة الحرارية على تحسين خصائص المواد: تنتج الكربنة والتبريد طبقة عالية الصلابة ومقاومة للتآكل على سطح الترس مع صلابة في القلب لمقاومة أحمال الصدمات. في حالة التروس الدقيقة التي تتطلب تحكمًا عاليًا في التشوه، من الممكن الحصول على طبقة سطحية عالية الصلابة عن طريق النيترة، مع تشوهات صغيرة جدًا.

- تعمل تقنية معالجة السطح على تحسين أداء الخدمة: يؤدي الطحن بالرصاص بعد المعالجة الحرارية إلى ظهور إجهاد ضاغط متبقي على سطح الأسنان، مما يحسن قوة إجهاد انحناء الترس وقوة إجهاد التلامس بشكل كبير. يؤدي طحن وتلميع سطح الأسنان إلى تقليل خشونة السطح وبالتالي تقليل الضوضاء والتآكل الناتج عن التشابك.

الشكل 3: مخطط المواصفات الفنية لتصنيع التروس بواسطة LS Manufacturing

كيف يزيد تصنيع LS من عمر معدات الروبوت بنسبة 40% ويقلل الضوضاء؟

تحدي العميل

أثناء تطوير الجيل التالي من مخفضات الدقة، واجهت إحدى الشركات المصنعة للروبوتات الصناعية ضجيجًا مفرطًا في ناقل الحركة ونقصًا في عمر الكلال في مكونات التروس الأساسية أثناء الاختبار.وبالتالي منع هذا المنتج من تلبية متطلبات الأسواق المتطورة وأعاق بشكل خطير عملية تطوير المشروع.

حل التصنيع LS

أولاً، قام فريقنا بتحسين اختيار المواد، باستخدام الفولاذ المكربن عالي الأداء لتعزيز القوة الأساسية. بعد ذلك، تم تحقيق التحكم الدقيق على مستوى الميكرون في سطح السن من خلال تقنية الكشط باستخدام الحاسب الآلي، جنبًا إلى جنب مع التقنيات المستهدفة لتعديل ملف تعريف الأسنان لتحسين توزيع الحمل. وفي الوقت نفسه، تم إجراء تعديل على معلمات المعالجة الحرارية لضمان أفضل توافق بين سطح الترس والأداء الأساسي.

النتائج والقيمة

The above case illustrates that, in combination with precision gear customization methodology, LS Manufacturing gear cutting's capability enables performance optimization on the whole chain from material and process to design. LS Manufacturing provides systematic solutions to help customers establish technological barriers in the high-end transmission field and maximize product value.

Optimize gear-cutting conversion rates? Get a tailor-made solution now!

How Does LS Manufacturing Support A Seamless Transition From Gear Prototypes To Mass Production?

- Flexible prototyping capabilities: We utilize high-precision CNC gear machining centers, enabling rapid prototype production without specialized tooling. Digital programming and simulated machining ensure consistent precision in small-batch gear machining, providing reliable samples for design verification.

- Smooth Transition to Mass Production: Based on the accumulated process data in the prototype stage, we optimize the process route for mass production simultaneously.The modular production line configuration and flexible fixture systems enable rapid switching of processing tasks between different gear specifications on the same production line.

- Full-cycle quality traceability system: From the first prototype to mass production of tens of thousands of pieces, we establish a complete quality archive.Using the same testing standards and equipment ensures that mass-produced products have completely consistent performance with the prototype, effectively controlling quality fluctuations.

Via a flexible manufacturing system and standardized process, LS Manufacturing has helped many customers successfully shorten the time from sample verification to market launch. We firmly believe that small-batch gear machining is not only a necessity in trial production but also a very important data base for mass production, which provides a solid foundation for later large-scale production by refining processes early on.

What Are The Key Determinants Of The Delivery Time Of Projects In Gear Cutting?

- Design and Process Review Depth: Drawing feasibility analysis, process planning, and DFM optimization should be done before the project initiation. An experienced team can locate the potential problems right away, while complex designs or multiple revisions directly extend the initial development cycle.

- Supply Chain and Material Preparation Efficiency: The procurement cycle of special steels or imported materials is a major variable. In the case of standard materials, supplies are normally adequately available in stock, while supplies that are customized take a number of weeks in procurement, which determines the commencement date of production directly.

- Machining and post-processing complexity: Machining time will, of course, have a direct relationship with the precision grade of the gear, the method of heat treatment, and test requirements: High-precision gears require multiple clamping and testing processes; in the case of a carburizing and quenching process, strict temperature control will be required, and sufficient time should be allowed for these stages.

- Quality Inspection and Control Process: The tests that gears go through are many: dimensional, hardness, meshing noise, and many more. Although more time-consuming, a rigorous quality inspection system is essential for batch consistency.

- Production planning and supply chain collaboration capabilities: The completeness of ERP of suppliers and the outsourcing management capability may impact directly on the coordination efficiency between different stages. Efficient collaboration can greatly reduce waiting time.

In a word, the cost of gear cutting is closely related to the length of delivery cycles: blind compression of cycles may lead to quality risks, but scientific planning can achieve the best balance between efficiency and cost.When choosing gear suppliers, their ability for supply chain integration and the transparency of production plans should be considered first.

Figure 4: Operation of precision gear production machinery by LS Manufacturing

Besides Price, What Core Capabilities Should Be Considered When Selecting A Gear Cutting Supplier?

- Technical collaboration and DFM optimization capability: Top suppliers can perform manufacturability analysis for customers in the design phase, modify tooth profiles, and optimize parameters to enhance performance and reduce costs at the source. This would be impossible without such an approach; further processing will not only be difficult but also more costly.

- Completeness of process chain; technical profundity: It is required to check whether the supplier has full-process ability, including heat treatment and grinding. Taking LS Manufacturing gear cutting for example, its integrated temperature-controlled carburizing and precision grinding process can guarantee that the increase of gear fatigue life is more than 30%.

- Quality System and Data Traceability: The suppliers should be equipped with gear machining measurement centers, roughness testers and other testing equipment. They should be able to provide full-process quality inspection reports to ensure traceability of quality and attribute of problems.

- Industry experience and scenario understanding: The operational requirements are easily understandable to suppliers experienced in robotics, automotive, or aerospace gear projects, thus providing targeted solutions to reduce project risks greatly.

In this important decision on gear supplier selection, LS Manufacturing gear stands for not only excellent processing capability but also complete technological wholeness in the whole chain, from material to heat treatment and testing. Choosing a gear cutting partner with comprehensive strength will ensure the best lifecycle cost while guaranteeing quality.

FAQs

1. What is the maximum module and outer diameter range of gears you can process?

The range of our processing capability for modules covers 0.5-10 with an outer diameter of up to 800mm. In principle, the assessment of process feasibility needs to be performed according to each gear's specific complexity. Welcome to provide drawings for exact process plans and cycles of processing.

2. What are the common surface treatments used for the gears? How to choose them?

Common processes include phosphating to prevent rust, blackening for aesthetic purposes, and galvanizing for corrosion resistance. Choices will depend on the amount of rust prevention needed, aesthetic requirements, and how the parts will be assembled. We will recommend the most suitable solutions according to your application scenario.

3. Do you have third-party test reports on gears?

We support authoritative third-party testing (SGS and Bureau Veritas certification), and can provide a complete factory inspection report, covering tooth profile and tooth direction accuracy data to ensure all quality indicators are traceable and verifiable.

4. What is the requirement for a minimum quantity order for small batch gear processing?

We support highly flexible production, with the minimum order quantity as low as 1 piece, which can fully meet the needs of sample prototyping, R&D verification, and small-batch production without quantity threshold restrictions.

5. Do you provide gear design and profile optimization services?

We provide free DFM analysis and tooth profile optimization proposals that make microscopic modifications to the tooth profile and effectively reduce noise and improve the load capacity, ensuring gear performance and service life from the design stage.

6.How can I protect the security of my gear design drawing and intellectual property?

We strictly follow the NDAs and use encrypted file transfer and storage systems along with hierarchical access control to ensure that your intellectual property is absolutely secure both legally and technically.

7. What costs are in the gear quotation?

Material costs, machining fees, heat treatment/surface treatment fees, testing fees, and packaging and transportation costs are all to be clearly indicated in the quotation. It is a very transparent cost structure without any hidden charges.

8. Can progress updates be provided during the production cycle?

We will make proactive disclosure of the progress at each key milestone: material preparation, heat treatment, and testing. Photos or videos on site are shared upon request; you are free to have full control over the production status.

Summary

Enhance your product's competitiveness by amplifying it with professional gear. Upload your gear parameters or 3D drawings for a free manufacturability analysis and get an accurate quote by LS Manufacturing experts to start your journey of efficient and reliable collaboration.

📞Phone: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website: https://lsrpf.com/

إخلاء المسؤولية

The content on this page is for informational purposes only. LS Manufacturing makes no representations or warranties, express or implied, regarding the accuracy, completeness, or validity of the information.It should not be inferred that third-party suppliers or manufacturers will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type, or processes through the LS Manufacturing network.The buyer is solely responsible for this information. For parts quotations, please specify the exact requirements for these parts. Please contact us for more information .

فريق تصنيع LS

LS Manufacturing is an industry-leading company specializing in customized manufacturing solutions. With over 20 years of experience serving more than 5,000 clients, we focus on high-precision CNC machining , sheet metal fabrication , 3D printing , injection molding , metal stamping , and other one-stop manufacturing services.

Our factory boasts over 100 state-of-the-art five-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient, and high-quality manufacturing solutions to customers in over 150 countries and regions worldwide.Whether it's small-batch production or mass customization, we can meet your needs within 24 hours. Choosing LS Manufacturing means choosing efficiency, quality, and professionalism.

For more information, please visit our website: www.lsrpf.com .