تُعدّ عمليات التصنيع أساس الصناعة التحويلية. ومع ذلك، قد يكون اختيار العملية المناسبة لقطعتك أمرًا صعبًا. فالشركات التي لا تُوفّق بين المواد ومتطلبات الدقة والتكلفة قد تواجه تأخيرات في الإنتاج، وجودة غير متسقة، وتكاليف غير متوقعة. وتؤثر جميع هذه العوامل على نجاح المشروع وربحيته بشكل عام.

في الوقت الراهن، تعتمد طريقة الاختيار بشكل أساسي على التقييم التجريبي. ونتيجةً لغياب إجراءات اختيار منهجية، يسهل حدوث عدم يقين في التوازن بين الأداء والاقتصاد ، مما قد يؤدي إلى تصميم مفرط أو أداء ضعيف. وبالاستناد إلى نظام معرفي منهجي وخبرة عملية تمتد لعشرين عامًا، تهدف هذه الورقة إلى توفير إطار عام للاختيار لتحقيق اختيار أكثر منهجية.

جدول مرجعي سريع لعمليات التشغيل الآلي

| فئة | عملية | توافق المواد | التفاوت النموذجي (مم) | تشطيب السطح (ميكرومتر) | التطبيقات الرئيسية | مستوى التكلفة |

الانعطاف | المعادن، البلاستيك | ±0.01 | 0.8-3.2 | الأعمدة، والبطانات، والشفاه | واسطة | |

الطحن | المعادن، والبلاستيك، والمواد المركبة | ±0.01 | 0.8-3.2 | الهياكل، والأقواس، والقوالب | متوسط-عالي | |

الحفر | الحفر باستخدام الحاسوب | المعادن، البلاستيك | ±0.05 | 1.6-6.3 | الثقوب، والتثبيت، والتوسيع | قليل |

الطحن | طحن السطح | المعادن المقواة، السيراميك | ±0.002 | 0.1-0.8 | أسطح مستوية دقيقة | عالي |

موسيقى الرقص الإلكترونية | قطع الأسلاك بالكهرباء | المواد الموصلة | ±0.005 | 0.4-1.6 | أشكال معقدة، مواد صلبة | مرتفع جداً |

القطع بالليزر | ليزر الألياف | المعادن، البلاستيك | ±0.1 | 1.6-12.5 | صفائح معدنية، ألواح رقيقة | واسطة |

القطع المائي | القطع النفاث بالماء الكاشط | جميع المواد | ±0.1 | 3.2-12.5 | مواد سميكة، بدون حرارة | واسطة |

مادة مضافة | الطباعة ثلاثية الأبعاد | البوليمرات والمعادن | ±0.1-0.3 | 6.3-25 | النماذج الأولية، الأجزاء المعقدة | يختلف |

يُتيح الجدول أعلاه للقارئ مقارنة عمليات التصنيع المختلفة بسهولة واختيار الأنسب منها بناءً على متطلبات المادة، والتفاوتات المسموح بها، وخشونة السطح، والتكلفة . كما يُساعد المهندسين على تحديد الخيار الأمثل المتاح مع مراعاة التوازن بين التكنولوجيا المتاحة والتكلفة.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

في شركة Machining Processes، لا تكفي النظريات وحدها. خبرتنا مستمدة من أكثر من عشر سنوات من العمل الميداني في ورش التصنيع، لا من قاعات الدراسة. لقد أنتجنا أكثر من 50,000 قطعة مصنعة باستخدام تقنية CNC حسب الطلب، وواجهنا يوميًا تحديات المواد الصعبة، والدقة المتناهية، والتصميم المعقد. كل قطعة كانت بمثابة تجربة تعليمية، مع تطبيق عملي للمبادئ المستقاة من مصادر موثوقة مثل ASTM International .

نقوم بشكل روتيني بتصنيع قطع غيار لقطاعات الطيران والفضاء، وزراعة الأجهزة الطبية، والسيارات عالية الأداء، حيث تُعدّ دقة التصنيع وخصائص المواد مسألة حياة أو موت. يتم اختبار معرفتنا وخبرتنا ميدانياً يومياً، وتتوافق مع متطلبات مناهج معهد ماساتشوستس للتكنولوجيا المفتوحة وغيرها من المراجع ذات الصلة.

لهذا السبب، تستند الاقتراحات الواردة في هذا الدليل إلى خبرة عملية اكتسبناها بصعوبة، بعد أن تعلمنا من أخطائنا في البداية. نقدم نصائح عملية أثبتت فعاليتها من خلال فحص سائل التبريد، والشوائب، وتقارير الفحص، وليس مجرد دروس نظرية من الكتب. كن مطمئنًا أن المعلومات التي تجدها في هذه المقالة هي نفسها التي نستخدمها لتحقيق الجودة يوميًا وحل مشكلات التشغيل الآلي اليومية بكفاءة.

الشكل 1: تحسين عمليات التصنيع باستخدام تقنية CNC المتقدمة من شركة LS Manufacturing

ما هي أنظمة المعرفة الأساسية التي يجب أن يتضمنها دليل عملية التصنيع الكامل؟

- الأساس: المواد والميكانيكا: يرتكز أي نظام معرفي على فهم متين للمادة. يجب أن تشمل أسس أي نظام معرفي خصائص المعادن والبلاستيك والمواد المركبة، وكيفية تفاعلها مع عمليات التشغيل الآلي ودرجة الحرارة والضغط، بالإضافة إلى أنماط الفشل الأكثر احتمالاً واستراتيجيات الحد من المخاطر. عندها سيتمكن التطبيق التالي من التنبؤ بكيفية تفاعل المادة وتوليد معايير تشغيل مثالية لتقليل مخاطر الفشل.

- إتقان المعدات والأدوات: يجب أن يتضمن الدليل قائمة شاملة بالمخارط والمطاحن المتاحة، وحتى إمكانيات التصنيع باستخدام الحاسوب (CNC) خماسية المحاور . بالإضافة إلى ذلك، ينبغي تغطية أي هندسة أدوات متاحة، والركيزة، والطلاء، واستخدامات الأداة. يُمكّن هذا من مطابقة الموارد بدقة مع المهمة، وهو هدف أساسي لاختيار العملية الفعّالة.

- المعايير والعمليات المُحسّنة: تحديد معدلات التغذية، والسرعات، وعمق القطع، وسائل التبريد لكل عملية على حدة (الطحن، الخراطة، إلخ)؛ يتضمن دليل عمليات التشغيل معايير مُوصى بها بناءً على معدلات إزالة المواد، وعمر الأداة، وجودة السطح. ويشمل دليل عمليات التشغيل الكامل قاعدة معرفية واستراتيجيات تطبيقية.

إن الدليل الأمثل لعمليات التصنيع الآلي هو مزيج من مصدر معلوماتي وخبرة عملية. فهو يوفر للمهندسين إطارًا لاختيار العمليات بذكاء، مما يمكّنهم من تحسين الإنتاج وتحقيق تحسينات جوهرية في الإنتاجية والجودة والربحية.

ما هي خصائص وسيناريوهات تطبيق أنواع مختلفة من عمليات التشغيل الآلي؟

يُقدّم قطاع التصنيع أنواعًا مُتنوّعة من عمليات التشغيل الآلي ، لكلٍّ منها خصائص فريدة تجعلها مُلائمة لتطبيقات مُحدّدة. عند اختيار نوع خدمة التشغيل الآلي المُناسبة، يجب مراعاة المادة، والشكل الهندسي، والتفاوتات المسموح بها، والكمية المطلوبة. سنُوضّح هنا كيفية التمييز بين عمليات التشغيل الآلي.

| نوع العملية | الخصائص الرئيسية | سيناريوهات التطبيق النموذجية |

الانعطاف | دقيق حول محور الدوران، أسطواني، تشطيب جيد | الأعمدة، والبطانات، والشفاه، والأجزاء الدوارة |

الطحن | معالجة ثلاثية الأبعاد متعددة الاستخدامات، أشكال هندسية معقدة، قدرات متعددة المحاور | الهياكل، والأقواس، والقوالب، والأجزاء المنشورية |

الحفر | تشكيل سريع للثقوب، سهولة التركيب، ورخيصة نسبياً إذا تم حفرها في الثقوب | فتحات التثبيت، نقاط التركيب، فتحات الخلوص |

الطحن | دقة فائقة، سطح نهائي ناعم. لديه القدرة على طحن المعادن الصلبة | صناعة محامل دقيقة، وأدوات قطع المعادن، وأسطح مقاومة للتآكل |

موسيقى الرقص الإلكترونية | قطع بدون تلامس، أشكال معقدة، مواد صلبة | قوالب معقدة، وقوالب، ومكونات معالجة حرارياً |

القطع بالليزر | معالجة بدون تلامس مع سرعة معالجة نسبية ومنطقة تأثر حراري صغيرة | إنتاج سريع لأجزاء الصفائح المعدنية والقطاعات الرقيقة |

القطع المائي | لا يسبب إجهادًا حراريًا، ويقطع أي مواد، حتى المقاطع السميكة. | المواد المركبة ، ومواد الألواح السميكة، والمواد الحساسة للحرارة |

مادة مضافة | أشكال هندسية معقدة، نفايات قليلة، حرية التصميم | النماذج الأولية، والقوالب المصممة حسب الطلب، عالية الجودة |

تتعدد فوائد أنواع عمليات التشغيل الآلي ، ويجب مراعاة استخدام كل عملية تشغيل آلي بما يتناسب مع المهمة المحددة. يعتمد اختيار العملية المناسبة لمشروعك على معرفة فوائدها ومدى ملاءمتها له. كما أن الإلمام بالاستخدامات المعتمدة يمكّنك من العمل بأقصى كفاءة في أي مشروع.

كيفية اختيار عملية التصنيع الأنسب بناءً على متطلبات المنتج؟

يتطلب اختيار عملية التصنيع تقييم عدة عوامل، ولن تتحقق أفضل النتائج إلا بعد تقييم هذه العوامل. ويحتاج تحديد العملية إلى أسس فنية واقتصادية.

- خصائص المواد: تختلف المواد المستخدمة أيضاً من حيث سهولة قطعها باستخدام تقنيات التشغيل الآلي. فبينما قد تكون بعض المواد صلبة، كالتيتانيوم مثلاً، الذي يتطلب أدوات قطع خاصة تُعرف بآلات التفريغ الكهربائي ، قد تكون هناك مواد أخرى لينة، كالألومنيوم مثلاً، الذي يمكن قطعه بواسطة آلة التفريز/الخراطة.

- الدقة الأبعادية وجودة السطح: تحدد درجة الدقة نوع عملية التشغيل. تتطلب الأجزاء التي تحتاج إلى دقة أعلى عمليات تشطيب مثل التجليخ أو الصقل، بينما تتطلب عمليات التشغيل الخشن إجراءات أكثر قسوة. وتحدد جودة السطح المطلوبة احتياجات عمليات التشطيب الثانوية.

- اعتبارات حجم الإنتاج والتكلفة: يترتب على نوع الدفعة المنتجة تكاليف مرتبطة بها في عملية الإنتاج بأكملها. عند إنتاج كميات كبيرة، يُعدّ استخدام التشغيل الآلي هو الأنسب لعملية الإنتاج بأكملها، أما عند إنتاج كميات صغيرة، فيُعدّ استخدام تقنيات التشغيل المرنة، بما في ذلك التشغيل باستخدام الحاسوب (CNC) ، هو الأنسب. ويأخذ نظام التوصيات الذكي الذي صممته شركة LS Manufacturing جميع هذه العوامل في الحسبان بكفاءة.

- التعقيد الهندسي وسهولة الوصول إلى الميزات: قد يشمل التعقيد الهندسي ثقوبًا عميقة وجدرانًا رقيقة، وما إلى ذلك. وقد يتطلب هذا التعقيد استخدام محورين أو أكثر في عمليات التصنيع، أو حتى أساليب تصنيع غير تقليدية. كما قد تؤثر سهولة الوصول إلى الميزات على أدوات التصنيع المستخدمة.

في هذه الأيام، لا يقتصر اختيار عملية التصنيع على خصائص المادة وقدرة العملية فحسب، بل يشمل التكلفة أيضاً. ولا يمكن ضمان أفضل النتائج من الناحيتين التقنية والاقتصادية إلا من خلال مراعاة معايير اختيار العملية السبعة المذكورة أعلاه، واستخدام نظام التوصيات الذكي المتقدم. وفقًا لنتائج التطبيق الصناعي، زادت ملاءمة العملية بنسبة 25٪ وانخفضت التكلفة بنسبة 15-30٪ بعد استخدام نظام تحسين عملية التصنيع الذي توفره شركة LS Manufacturing.

ما هي العوامل الرئيسية لاتخاذ القرار بشأن اختيار عمليات التشغيل الآلي؟

لا يُعدّ اختيار عملية التصنيع قرارًا سهلاً، إذ يتطلب مراعاة الجوانب التقنية والاقتصادية. ويُعتبر اختيار عملية التصنيع قرارًا محوريًا، إذ يؤثر على كلٍّ من الوقت والجودة.

- عوامل الجدوى التقنية: تُعد خصائص المواد، وتعقيد هندسة القطعة، والتفاوتات المطلوبة، عوامل القرار الرئيسية. وتحدد صلابة مادة قطعة العمل، وقابليتها للتشغيل، وموصلية حرارتها، وجودة سطحها، العملية المستخدمة. وقد تتطلب هندسة القطعة استخدام آلة متعددة المحاور، أو بناء آلة مخصصة.

- الاعتبارات الاقتصادية: يُعد تحليل التكاليف عنصرًا أساسيًا في اختيار عملية التصنيع . ويشمل ذلك الاستثمار في المعدات، وتكاليف الأدوات، ووقت الدورة، ومتطلبات العمالة، ونفقات الإعداد. قد يُبرر الإنتاج بكميات كبيرة استخدام الأنظمة الآلية، بينما تُفضل مراكز التصنيع المرنة في حالة الإنتاج بكميات صغيرة.

- متطلبات الجودة والأداء: تُعدّ جودة تشطيب السطح ، ودقة الأبعاد، والخواص الميكانيكية عوامل أساسية في اتخاذ القرار. يجب أن تكون العملية قادرة على تحقيق الجودة المطلوبة، وأن تتسم بالكفاءة. كما ينبغي مراعاة القدرة على التكرار، وتحقيق الخواص الميكانيكية المطلوبة.

ينبغي أن تجمع استراتيجية اختيار عملية التصنيع بين الاعتبارات التقنية والاقتصادية والجودة من خلال نهج متكامل. وباستخدام هذا التقييم الشامل ، يستطيع المصنّعون تحديد عملية التصنيع الأنسب لاحتياجاتهم، والتي توازن بين قيود الأداء والوقت والتكلفة، مما يعزز قدرتهم التنافسية في السوق.

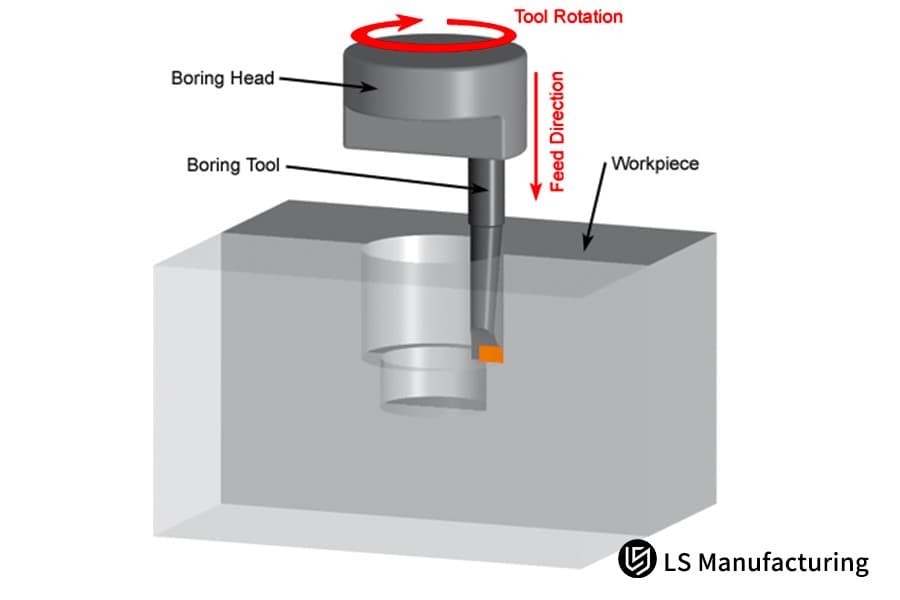

الشكل 2: تحليل تقنيات الحفر باستخدام الحاسوب (CNC) لتحقيق أفضل أداء من قِبل شركة LS Manufacturing

كيفية المقارنة والاختيار بين عمليات التصنيع المختلفة من حيث التكلفة والدقة؟

في مجال التصنيع الميكانيكي، تلعب مقارنة عمليات التشغيل دورًا هامًا في تحسين الكفاءة وجودة المنتجات المُشَكَّلة. ولكل عملية خصائصها المميزة فيما يتعلق بالتكلفة والدقة ، لذا يصبح التحليل الاقتصادي بالغ الأهمية لاختيار الخيار الأمثل.

| عملية | مستوى التكلفة | نطاق الدقة (ميكرومتر) | التطبيقات النموذجية |

| الانعطاف | قليل | 10-50 | الأعمدة، الأسطوانات |

| الطحن | واسطة | 5-20 | الأسطح المعقدة |

| طحن | عالي | 1-5 | أجزاء عالية الدقة |

| موسيقى الرقص الإلكترونية | مرتفع جداً | 1-3 | مواد صلبة |

لضمان اختيار عمليات التصنيع الأمثل، لا بد من إجراء حسابات شاملة للجوانب الفنية والاقتصادية. وقد أظهرت مقارنة عمليات التصنيع أن التكلفة الأعلى ترتبط ارتباطًا وثيقًا بالدقة . وبذلك، يستطيع المصنّعون تحقيق الاستخدام الأمثل لعمليات التصنيع بناءً على تحليل اقتصادي ، واختيار عملية التصنيع الأنسب والأكثر اقتصادية.

كيفية تحقيق أقصى استفادة من نتائج التصنيع من خلال تحسين العمليات؟

يتطلب تحسين نتائج عمليات التصنيع اتباع نهج شامل لتحسين العمليات مع تحسين المعايير . ومن خلال تحسين المتغيرات الحاسمة، يمكن للصناعات تحقيق أقصى قدر من التحسين في الكفاءة والجودة.

تحسين المعلمات من خلال تصميم التجارب

تُمكّن تقنية تصميم التجارب (DOE) من تقييم معايير مختلفة في آنٍ واحد لتحديد النتائج المثلى المتعلقة بسرعة القطع، ومعدل التغذية، وعمق القطع. في الواقع، تُعدّ هذه التقنية عملية علمية لإزالة الشكوك بالاعتماد على الحقائق لتحقيق أداء تشغيل مثالي بتكاليف اختبار منخفضة.

تحسين العمليات من خلال المراقبة المستمرة

يمكن تحديد التباينات في عمليات التصنيع بسهولة باستخدام نظام مراقبة مستمر، مما يؤدي إلى تحديث تلقائي لضمان استمرارية العمليات بسلاسة. وبناءً على معرفة معدل التآكل، وجودة السطح، ودقة نظام المراقبة، يستطيع المصنّع إنتاج منتجات خالية من العيوب.

توافر أدوات ومواد أفضل

بحسب المتطلبات، يصبح من الضروري اختيار أدوات القطع المناسبة ومواد قطعة العمل لتحقيق تأثير ملموس على عملية التشغيل. وعندما يتم تحديد أداة القطع ومادة قطعة العمل بشكل صحيح بناءً على توافقهما، يصبح من الممكن تحسين عمر أدوات القطع وسرعتها، وبالتالي خفض التكلفة.

لتحقيق تحسين فعال للعملية ، من الضروري اتباع نهج شامل يتضمن عمليات علمية لتحسين المعايير . وهذا من شأنه أن يضمن حصول المصنّع على نتائج التصنيع المثلى اللازمة.

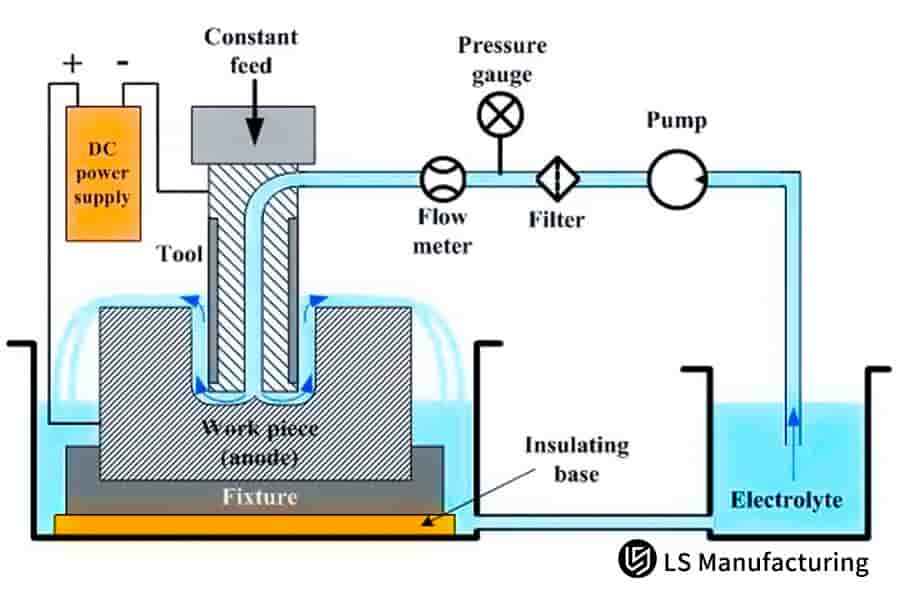

الشكل 3: تهيئة الأنظمة الكهروكيميائية لعمليات CNC الدقيقة بواسطة LS Manufacturing

ما هي بعض التطبيقات المبتكرة لتكنولوجيا التصنيع باستخدام الحاسوب (CNC) في التصنيع الحديث؟

أحدثت عمليات التصنيع باستخدام الحاسوب ثورةً في قطاع التصنيع، إذ مكّنت من تحقيق دقة عالية في العمليات بفضل أنظمة التحكم الرقمي. وتتيح التطورات التكنولوجية الحالية إمكانية إنتاج أشكال معقدة بدقة فائقة، وهو أمرٌ كان مستحيلاً في ظل عمليات التصنيع التقليدية. وقد غيّر دمج التطبيقات المبتكرة في التصنيع الرقمي نهج الصناعات في الإنتاج، بدءًا من مكونات الطيران والفضاء وصولًا إلى الأجهزة الطبية.

مراكز تشغيل الخراطة والطحن

يُمكن لهذا الجهاز إجراء عمليتي الخراطة والتفريز في آلة واحدة. يُعدّ هذا تطبيقًا مبتكرًا نظرًا لأن هذه التقنية تُقلّل من وقت التعامل مع القطعة ووقت الإعداد. كما يُمكن لهذا الجهاز إجراء عمليات تشغيل على قطع ذات تعقيد عالٍ دون الحاجة إلى تغيير الآلة من مرحلة الخام إلى المنتج النهائي. وتتميز هذه التقنية بالدقة العالية، حيث تُحافظ على القطعة في وضع ثابت طوال العملية.

التصنيع عالي السرعة

بفضل استخدام تقنية المغزل وأدوات القطع، تتميز عملية التصنيع باستخدام الحاسوب (CNC) بقدرتها على إزالة المواد بكفاءة عالية. وتُعدّ هذه العملية مثاليةً لتصنيع القوالب والأسطمبات، بالإضافة إلى تصنيع الألمنيوم المستخدم في صناعة الطيران، وذلك لما توفره من سرعة ودقة. وتُعتبر هذه العملية مفيدة للغاية لما تتميز به من مزايا.

تقنية التوأم الرقمي

الفكرة المطروحة هنا هي أن التصنيع الرقمي يضمن إمكانية محاكاة عملية التشغيل الآلي قبل بدء عملية التصنيع نفسها. كل ما سبق يضمن تقليل تكاليف الإعداد إلى أدنى حد، مع ضمان عدم وجود أي هدر للمواد وتقليل الأخطاء التي قد تحدث أثناء تصنيع المنتج إلى أدنى حد ممكن.

التصنيع الهجين الإضافي والطرحي

من الممكن إنشاء مجسم باستخدام الطباعة ثلاثية الأبعاد وعمليات التصنيع باستخدام الحاسوب (CNC) ، أو تصنيعه بتقنية التصنيع الإضافي مع ميزة إضافية تتمثل في خصائص الشكل النهائي القريب، ثم تعديله باستخدام عمليات التصنيع باستخدام الحاسوب (CNC) . وقد أثبت هذا التطبيق المبتكر جدواه وملاءمته لإنشاء أجزاء ذات تفاصيل داخلية يصعب إنتاجها بالتصنيع التقليدي. وبذلك، يصبح من الممكن الاستفادة من أفضل ما يقدمه كلا المجالين، أي التعقيد والدقة.

في الواقع، تجدر الإشارة هنا إلى أن النقاط المذكورة أعلاه ليست سوى أمثلة قليلة من بين العديد من الطرق التي شهدت تحسينات تقنية متواصلة في عمليات التصنيع باستخدام الحاسوب (CNC) ، مقارنةً بالتصنيع الرقمي ، مما مكّن المصنّعين من تحقيق مستويات غير مسبوقة من الدقة والسرعة والتعقيد. وفي هذا السياق، وبغض النظر عن النقطة المذكورة، يمكن القول إن تطوير التصنيع باستخدام الحاسوب (CNC) سيلعب دورًا محوريًا في تطوير التصنيع الرقمي، من بين أمور أخرى.

كيف يمكن لعمليات التصنيع عالية الدقة أن تلبي متطلبات الجودة الصارمة؟

تُعدّ عمليات التصنيع الدقيق مجالاً بالغ الأهمية يجب مراعاته من منظور متطلبات الجودة في قطاع التصنيع. وتُعرف هذه العمليات بأنها تلك المستخدمة في إنتاج أجزاء عالية الجودة تتميز بخصائص فائقة، كالدقة المتناهية.

- المعدات والتقنيات المتقدمة: تعتمد عمليات التصنيع الدقيقة الحديثة على أحدث آلات التحكم الرقمي الحاسوبي (CNC)، ومراكز التصنيع متعددة المحاور، وأنظمة التصنيع بالتفريغ الكهربائي (EDM). تعمل هذه التقنيات في بيئات مضبوطة مع تنظيم درجة الحرارة والرطوبة للحفاظ على دقة تصل إلى مستوى الميكرون طوال عملية الإنتاج، مما يضمن جودة متسقة بين جميع الدفعات.

- نظام شامل لمراقبة الجودة: تتطلب عمليات التصنيع الدقيقة نظامًا عالي الجودة لمراقبة الجودة كركيزة أساسية. وهذا يعني فحص العمل في مختلف مراحل المعالجة باستخدام آلات قياس الإحداثيات، وأجهزة المقارنة البصرية، وأجهزة اختبار خشونة السطح. يتيح نظام مراقبة العمليات الإحصائية (SPC) التحكم في معايير الإنتاج باستمرار مع إمكانية التعديل الفوري للحفاظ على متطلبات الجودة .

- اختيار المواد وتحسين العمليات: يلعب اختيار المادة المناسبة وطريقة تشكيلها دورًا حيويًا في جودة المنتج النهائي. غالبًا ما يتم تحسين أدوات التشغيل وسرعاتها ومعدلات التغذية واستخدام سائل التبريد أثناء عملية التشغيل لمنع التشوه الحراري.

- تطبيقات في الصناعات الحيوية: تشمل بعض التطبيقات التي تندرج تحت عمليات التصنيع الدقيق باستخدام الحاسوب (CNC) تطبيقات هندسة الطيران، وتطبيقات في مجال الأجهزة الطبية، وتطبيقات السيارات، وتطبيقات في صناعة الإلكترونيات. وتتسم التطبيقات المذكورة، والتي تشمل شفرات التوربينات والأجهزة الطبية وأشباه الموصلات، بمتطلبات دقيقة للغاية.

- التحسين المستمر والشهادات: تتبع الشركات الكبرى إجراءات متعلقة بالتحسين المستمر، بالإضافة إلى حصولها على شهادات ISO 9001 و AS9100 . وتلبي عمليات التصنيع الدقيق المتطلبات أو تتجاوزها فيما يتعلق بالمواصفات والإجراءات الخاصة بمعايرة المعدات وتدريب المشغلين والتحقق من صحة العمليات.

تشير عمليات التصنيع الدقيقة إلى تقنية التصنيع عالية الدقة التي تُطبّق عمليات تصنيع متنوعة مع تحكم دقيق للغاية في التموضع والحركة. ومن خلال التحكم الصارم في متطلبات الجودة في عملية التصنيع، يُمكن ضمان دقة تصل إلى مستوى الميكرون ، وتُستخدم هذه التقنية في تصنيع قطع غيار للصناعات عالية التقنية مثل صناعات الطيران والفضاء، وأشباه الموصلات، والسيارات.

الشكل 4: اختيار طريقة CNC عالية الدقة الأكثر فعالية من قبل شركة LS Manufacturing

شركة LS Manufacturing Aerospace: حلول تصنيع متعددة العمليات لشفرات توربينات المحركات

في مجال صناعة الطيران والفضاء حيث تكون الدقة والقوة وخفة الوزن مطلوبة في نفس الوقت، قدمت شركة LS Manufacturing حلاً متعدد العمليات للتصنيع لعميل يقوم بتصنيع شفرات لمحركات الطائرات، مما حل مشكلة تصنيعية كبيرة.

تحديات العميل

واجهت إحدى الشركات الرائدة في صناعة الطيران والفضاء صعوبة في إنتاج شفرات توربينات مصنوعة من سبائك عالية الحرارة وفقًا لمتطلبات العملاء. كان الحل المتاح آنذاك يعتمد على عملية واحدة فقط، ما لم يُمكّن من تحقيق دقة عالية في تصميم الشفرات المعقدة مع الحصول على سطح نهائي ممتاز. ونتيجةً لذلك، لم تتجاوز نسبة تأهيل المنتج 85% بسبب هذه المشاكل، الأمر الذي تسبب في ارتفاع تكاليف الإنتاج وطول مدة التسليم.

حلول التصنيع LS

قدّمنا للعميل حلاً متكاملاً يشمل تشكيل الشفرات للتخشين، والطحن بخمسة محاور للتشكيل الدقيق، والتلميع للتشطيب. وبفضل هذا الحل، يتمكّن العميل من التحكم في المعايير المثلى لكل عملية، وبالتالي تحقيق أفضل دقة في التشكيل، وأقل خشونة للسطح، وأسرع وقت للمعالجة.

النتائج والقيمة

بفضل استخدامنا للتصنيع المتكامل، ارتفعت نسبة جودة الأجزاء إلى 99.2% ، وانخفض وقت المعالجة الإجمالي بنسبة 30% . لم يقتصر أداؤنا المتميز على مساعدة عميلنا في خفض تكاليف المعالجة السنوية بأكثر من مليوني يوان صيني ، بل أدى أيضًا إلى إقامة شراكة استراتيجية بيننا.

إن قدرة مورد مثل شركة LS Manufacturing على إيجاد تطبيق لأداة آلة CNC متعددة العمليات حديثة لإنتاج مكون فضائي يصعب تصنيعه، في حين أن آلة قديمة غير مثالية كانت موجودة بالفعل في المصنع، تدل على الكثير من قدرتهم على دعم الابتكارات التي تؤدي إلى تحسين الجودة والإنتاجية وتوفير التكاليف.

ارتقِ بمكونات صناعة الطيران والفضاء الخاصة بك إلى مستوى جديد من خلال حلول عمليات التصنيع لدينا.

كيفية إنشاء نظام إدارة تكنولوجيا المعالجة الميكانيكية العلمية؟

ينبغي إنشاء نظام إدارة علمي لتكنولوجيا المعالجة الميكانيكية يتم فيه دمج إدارة العمليات مع خصائص التشغيل الدقيق لضمان جودة المنتجات وكفاءة المعالجة.

إطار النظام المعياري

يُعدّ وجود إطار عمل نظامي موحد وجيد أمرًا ضروريًا لإدارة العمليات بسلاسة. ويشمل هذا الإطار توثيق العمليات، وتعليمات العمل، وإجراءات التشغيل الموحدة. يجب أن يكون النظام شاملًا ويغطي جميع مراحل إنتاج القطعة، بدءًا من المواد الخام وصولًا إلى الفحص النهائي، وأن يتضمن معايير جودة محددة بدقة.

عمليات التصنيع الدقيق

من الضروري اعتماد عمليات تصنيع دقيقة ومتطورة لتحقيق دقة تصل إلى مستوى الميكرون. ويشمل ذلك اختيار الآلة المناسبة، ومعايير القطع الملائمة، والظروف البيئية الملائمة. ينبغي تصميم هذه العمليات لتلبية متطلبات الجودة بأقل قدر من التباينات والعيوب.

آلية التحسين المستمر

يُعدّ نظام التحسين المستمر عنصراً أساسياً في الإدارة الفعّالة للعمليات. ويتضمن ذلك تحليل المشكلات وحلها ضمن العملية نفسها، مما يُمكّن المؤسسة من تحقيق دقة متناهية تصل إلى مستوى الميكرون، ويُقلّل من تكاليف الإنتاج.

تكامل مراقبة الجودة

توجد إجراءات لمراقبة الجودة تضمن استيفاء متطلبات الجودة . ويمكن تحقيق ذلك من خلال التحكم الإحصائي في العمليات، والمعايرة، ومعايير القبول. ويجب أن يتضمن نظام التشغيل الدقيق نظام مراقبة قادر على تحديد أي انحراف عن العملية القياسية.

قياس الأداء وتحسينه

من خلال تطوير مؤشرات الأداء الرئيسية لإدارة العمليات ، يمكن إجراء تقييم موضوعي لكفاءة النظام. وتشمل العوامل التي يجب تحديدها في مؤشرات الأداء الرئيسية للإدارة: زمن الدورة، ونسبة الإنتاج من المحاولة الأولى، واستخدام المعدات، وتكلفة الوحدة.

يجمع نظام إدارة عمليات التصنيع الميكانيكي العلمي بين أطر عمل النظام المعيارية وعمليات التصنيع الدقيقة المتقدمة لتحقيق دقة متسقة على مستوى الميكرون . ومن خلال دمج مبادئ التحسين المستمر ومتطلبات الجودة الصارمة في جميع أنحاء المؤسسة، يمكن للمصنعين تعزيز الكفاءة التشغيلية، وتقليل التباين، والحفاظ على الميزة التنافسية في السوق.

الأسئلة الشائعة

1. ما هي أوجه الاختلاف بين المواد المناسبة وغيرها؟

في نظامنا المقترح، سنوصي بالعملية الأنسب بناءً على نوع المادة. فإذا كانت المادة من الألومنيوم، سنوصي بعملية الطحن عالية السرعة. أما إذا كانت المادة من الفولاذ المقاوم للصدأ، فسنوصي بعملية الطحن الدوراني.

2. ما هي العملية الاقتصادية والفعالة عندما تكون الكمية صغيرة؟

سنقدم عملية مرنة. من خلال مشاركة الموارد، يمكننا خفض التكلفة للكميات الصغيرة بنسبة 20-30% .

3. ما هي الطرق التي يمكن من خلالها التحقق من الجدوى التقنية والاقتصادية للعملية الجديدة؟

وبناءً على ذلك، سنجري اختباراً للعملية وتحليلاً للتكاليف لتحقيق هذا الهدف. وسنتحقق من خلال عينات من أن حل العملية الذي نقدمه فعال ومجدٍ اقتصادياً.

4. هل لديكم مجموعات عمليات محددة للأجزاء التي يصعب تصنيعها؟

سيكون هناك عمل تصميمي على برامج دمج العمليات المختلفة بناءً على السمات الهيكلية للأجزاء، بالإضافة إلى محاكاة العملية لضمان أن الأجزاء المصممة ذات جودة عالية.

5. كيف يمكن منع مخاطر الجودة المرتبطة بالتغييرات في العمليات؟

نتبع عملية صارمة للغاية للتحكم في التغييرات. بعد اختبار التحقق، نضمن أن العملية المُعدّلة تحت السيطرة من حيث الجودة.

6. هل يمكنك تقديم التدريب على عمليات التشغيل الآلي والمساعدة في تحسينها؟

تجدر الإشارة إلى أن لدينا نظام تدريب متكامل للعمليات وتحسينها، ويمكننا مساعدة الشركة في تحسين تكنولوجيا العمليات.

7. كيف ينبغي أن يتأثر التوازن بين دقة التصنيع والتكاليف؟

يتم الوصول إلى النقطة المثلى بين الاثنين، من حيث فعالية التكلفة لكل من المعالجة الزائدة ونقص الدقة، من خلال تطبيق عملية تحليل هندسة القيمة.

8. ما هي الاعتبارات الرئيسية لتغييرات العمليات؟

تقديم خدمات شاملة لتغييرات العمليات، بما في ذلك اختيار المعدات وتدريب الموظفين، وغيرها. وهذا من شأنه أن يضمن تنفيذ تغييرات العمليات بسلاسة.

ملخص

يمكن تحقيق إنتاجية عالية وجودة متميزة من خلال الاختيار العلمي والإدارة الفعّالة للعمليات. وبفضل خبرة شركة LS Manufacturing ومعرفتها التقنية بالقطاع ومعرفتها بالموردين، فإنها تقدم لعملائها حلولاً عملية تُسهم في تحسين عمليات التصنيع الخاصة بهم وتنمية أعمالهم.

تواصل مع خبراء العمليات في شركة LS Manufacturing اليوم لتجربة كيف يمكن لتقييم حلول العمليات المجاني الذي نقدمه أن يفيدك. في LS Manufacturing، نعدك بتقديم دعم احترافي في مجال حلول التصنيع باستخدام الحاسب الآلي (CNC) لضمان نجاح عملياتك.

احصل الآن على تقييم مجاني لحلول العمليات لتحسين عملية الإنتاج الخاصة بك واستمتع بتوفير يصل إلى 30% من التكاليف وتحسين توافق العمليات بنسبة 25%!

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .