La coulée sous vide et la coulée centrifuge sont deux procédés de moulage spécialisés importants dans la fabrication de pièces métalliques de précision , offrant des solutions pour la production de pièces complexes hautes performances. La coulée sous vide élimine efficacement l'oxydation et la porosité grâce à la coulée sous vide et est particulièrement adaptée aux alliages de titane de haute qualité et aux alliages réfractaires. La coulée centrifuge , quant à elle, utilise la force centrifuge générée par une rotation rapide pour former la pièce. Elle se distingue par sa structure métallurgique dense et est idéale pour la coulée de composants en forme de manchon.

Leader technique du secteur, LS Precision s'investit activement dans ces deux techniques de moulage de pointe depuis des décennies. Forts de notre expertise technique et de notre expérience en gestion de projets, nous proposons des solutions complètes, de la R&D sur les procédés et de la fabrication d'essais en petites séries à la production de masse, pour nos clients des secteurs de l'aéronautique, des dispositifs médicaux et de l'automobile haute performance. Afin de vous faire gagner du temps, nous avons résumé les principales conclusions ci-dessous.

Coulée sous vide et coulée centrifuge : référence rapide

| Comparaison des caractéristiques | Coulée sous vide | Coulée centrifuge |

| Principe fondamental | Coulée et formage sous vide. | Le formage s'effectue grâce à la force centrifuge créée par la rotation du moule. |

| Précision du processus | Bien. Il permet de produire des pièces complexes à parois minces avec une bonne précision. | Précision moyenne à faible, adaptée aux pièces simples et axisymétriques. |

| Densité de la microstructure | Élevé mais très sensible aux paramètres du processus. | L'action centrifuge extrêmement élevée crée une microstructure dense sans pores. |

| Propriétés mécaniques | Bon et stable. | Excellentes propriétés mécaniques radiales, particulièrement élevées. |

| Applications typiques | Pièces aérospatiales de haute précision, dispositifs médicaux, tête de golf. | Protecteurs, bagues, chemises de cylindre, rouleaux. |

| Matériaux applicables | Grande variété, notamment pour les métaux réactifs tels que le titane et le cobalt. | Variété assez large : acier, fonte, alliages de cuivre, alliages d'aluminium, etc. |

| Coûts de production | Élevé (équipement complexe et environnement contrôlé) | Assez faible (équipement et fonctionnement simples) |

| Cycle de production | Temps de production long (avec pompage sous vide) | Court, haute efficacité. |

| Qualité de surface | Finition de surface élevée, surface uniforme, faibles défauts d'oxydation. | L'alésage intérieur est de bonne qualité, la surface extérieure peut être usinée. |

Le choix d'utiliser ou non le moulage sous vide ou le moulage centrifuge dépend largement de la forme du produit, des spécifications de performance et du type de matériau :

- Lorsque des conceptions complexes, une haute précision et des pièces actives (telles que des implants médicaux en alliage de titane ) sont requises, le moulage sous vide est une option nécessaire, avec de meilleures performances globales et une réplication précise, bien que plus coûteuse.

- Lorsque les pièces axisymétriques (telles que les chemises de cylindre de moteur) nécessitent une densité de matériau et une résistance mécanique extrêmes, la coulée centrifuge offre un avantage naturel, avec une densité de matériau et une dureté inégalées à moindre coût.

C'est là que LS Precision excelle : non seulement nous disposons d'une gamme complète d'équipements pour les processus haut de gamme, mais nous possédons également une grande expérience des applications.

LS Precision peut analyser de manière adéquate vos besoins en pièces, recommander le processus idéal et même combiner un certain nombre de processus différents si nécessaire pour garantir un équilibre coût-performance maximal.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts LS

Les données présentées ici ne constituent pas des spéculations théoriques, mais le reflet de notre longue expérience pratique en fonderie haut de gamme chez LS Precision. Nous disposons d'un système complet de fusion et de coulage sous vide ( VIM-IC ) et d'une ligne de production de coulée centrifuge entièrement automatisée. Nous sommes certifiés AS9100D pour l'aéronautique et NADCAP pour les procédés spéciaux.

Autrement dit, nos procédés, notre contrôle qualité et les propriétés de nos matériaux respectent systématiquement les normes internationales les plus strictes. LS Precision fournit régulièrement des aubes en alliage haute température aux plus grands constructeurs de moteurs d'avion et des implants en alliage de titane biocompatible moulés avec précision aux plus grands fabricants de dispositifs médicaux. Cette expérience, combinée à des audits industriels rigoureux et à la validation de nos productions à grande échelle, constitue une base solide pour nos conseils avisés.

Un client avait besoin, par exemple, d'une bague en acier inoxydable haute résistance, dotée d'une paroi intérieure zéro défaut et d'une résistance bien supérieure à celle obtenue par moulage . Si la coulée sous vide pouvait théoriquement répondre à ce besoin, son coût était prohibitif. Forts de leur expérience, les ingénieurs de LS Precision ont opté pour la coulée centrifuge. Grâce à un contrôle avancé du préchauffage du moule, à des courbes de vitesse de coulée optimisées pour des résultats optimaux et à un calcul précis de l'impact de la force centrifuge et de la gravité sur la solidification de l'alliage, ils ont réussi à éliminer la ségrégation normale.

Le produit final a non seulement atteint les exigences de performance du moulage sous vide au détriment du moulage centrifuge, mais a également atteint une densité de paroi intérieure de classe A après inspection par ultrasons.

Comprendre deux procédés de pointe en une minute : moulage sous vide et moulage centrifuge

La coulée sous vide et la coulée centrifuge sont deux technologies de pointe très réputées dans la fabrication de précision. Ces technologies diffèrent fondamentalement l'une de l'autre, chacune présentant ses propres avantages.

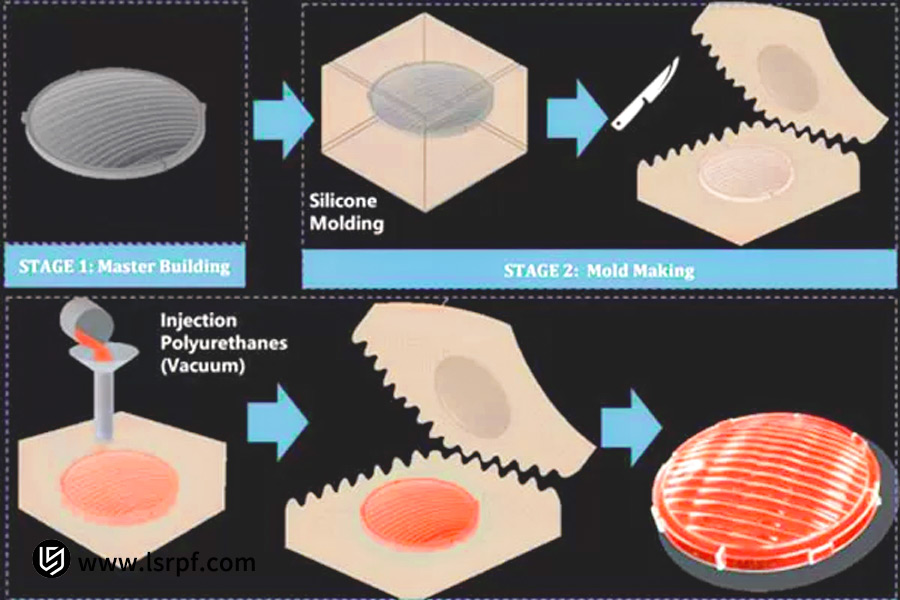

1. Coulée sous vide :

La coulée sous vide consiste simplement à couler du métal en fusion dans un moule sous vide. Ce « vide » évacue efficacement l'air de la cavité du moule, éliminant ainsi une grande partie des bulles et des inclusions d'oxydes présentes dans la pièce, permettant ainsi d'obtenir une précision dimensionnelle et une reproduction des détails extrêmement élevées. Ce procédé est donc particulièrement adapté aux pièces de précision complexes.

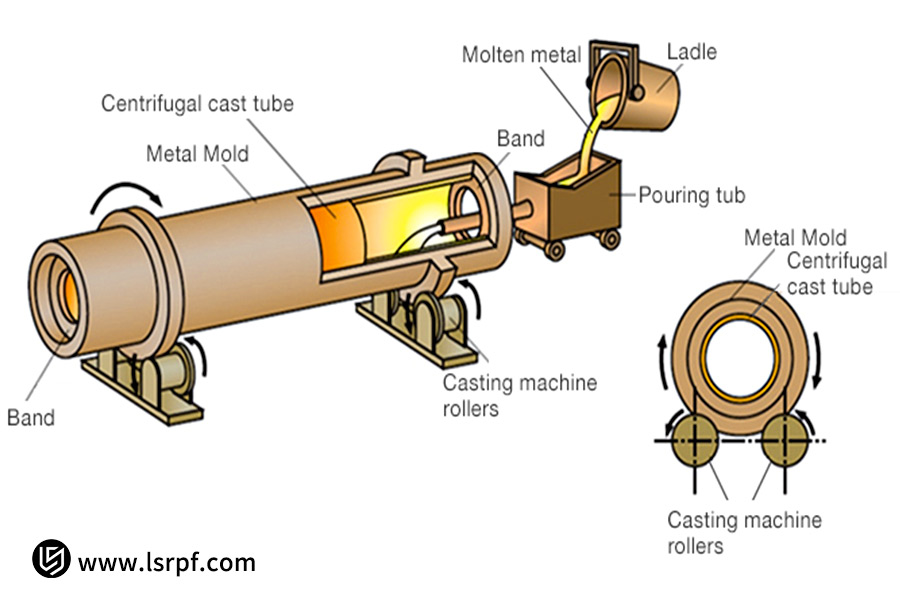

2. Coulée centrifuge :

La coulée centrifuge utilise la force centrifuge générée par une rotation à grande vitesse pour projeter le métal en fusion contre les parois de l'empreinte du moule et former la pièce. Cette force centrifuge importante permet de maintenir la densité de la pièce et est donc particulièrement efficace pour produire des formes symétriques, telles que des anneaux et des cylindres, qui créent des structures internes identiques et de meilleures propriétés mécaniques.

La coulée sous vide offre une complexité et une précision maximales ; la coulée centrifuge est idéale pour les pièces annulaires et cylindriques robustes et durables. Le choix du procédé adapté à votre application est essentiel à la réussite de votre production.

Pourquoi choisir soigneusement un procédé de moulage pour votre projet ?

En fabrication de précision, choisir le procédé de moulage le plus adapté à votre projet à enjeux élevés est une décision stratégique cruciale. Il ne s'agit pas seulement de définir le mode de production ; cela définit véritablement l'ADN de votre produit : ses performances finales, son niveau de qualité, sa compétitivité sur le marché et même sa viabilité commerciale.

Le choix du procédé approprié est crucial. Que vous utilisiez la coulée sous vide pour reproduire des détails supérieurs ou la coulée centrifuge pour obtenir les meilleures propriétés du matériau, une réplique exacte peut vous offrir :

- Garantie de qualité et de performance : garantit que les composants répondent aux spécifications de propriétés mécaniques, de précision et de fiabilité au moment de la conception et réduit les risques de défaillance.

- Optimise la rentabilité : offre le meilleur processus de production en fonction du budget, avec un minimum de gaspillage de matériaux, de main-d'œuvre et de post-traitement dû à un processus inefficace.

- Cycle de production maniable : une bonne sélection de processus garantit un calendrier de projet et évite les retards excessifs.

Le choix inverse peut être le talon d'Achille d'un projet. Les conséquences d'un décalage entre processus et exigences sont fatales et coûteuses :

- L’utilisation du moulage sous vide pour produire des pièces simples, épaisses et cylindriques entraînera des équipements coûteux et inutiles et des temps de cycle élevés ;

- L'utilisation incorrecte de la coulée centrifuge pour produire des pièces complexes à parois minces peut entraîner des pièces défectueuses en raison d'un remplissage inadéquat du moule et de fermetures à froid.

En plus de générer des pertes financières importantes (rebuts de matériaux, refabrication de moules et retards de projet), cela peut également entraîner des performances de produit inférieures aux normes et même une perte de confiance du marché.

Un examen approfondi des exigences et une décision prudente entre le moulage sous vide et le moulage centrifuge au stade initial de l’idéation du projet constituent la première et la plus importante étape pour éviter les risques extrêmes et obtenir une valeur de projet extrême.

Coulée sous vide vs. coulée centrifuge : la confrontation ultime entre précision et résistance

Comparer la coulée sous vide et la coulée centrifuge revient à choisir des « gènes » différents pour votre projet. Des différences dans leurs principes fondamentaux entraînent inévitablement des différences dans la précision, la stabilité et les applications du produit final. Le tableau suivant présente brièvement les principales différences dans cette confrontation ultime.

| Dimension de la fonctionnalité | Coulée sous vide | Coulée centrifuge |

| Principe fondamental | Le moulage sous vide ou sous pression négative repose sur les différences de pression de l'air pour alimenter le moule. | La force centrifuge résultant de la rotation à grande vitesse du moule complète le remplissage et la solidification du métal. |

| Matériaux applicables | Extrêmement large, particulièrement bien adapté aux métaux réactifs tels que les alliages de titane et les alliages à haute température ; également adapté à l'acier inoxydable et aux alliages d'aluminium . | Gamme plus large, particulièrement adaptée à l'acier inoxydable, aux alliages de cuivre, à la fonte et à certains alliages d'aluminium. |

| Précision du produit | Extrêmement élevé, généralement jusqu'à CT4-CT6, capable de reproduire avec précision des détails extrêmement fins et des structures à parois minces. | Moyen, généralement CT6-CT8, meilleur pour le contrôle de la taille macro, mais pas aussi bien adapté pour reproduire les détails fins. |

| Qualité de surface | Excellent. L'environnement sous vide réduit efficacement l'oxydation et les bulles, ce qui produit une surface lisse et cassante et minimise les post-traitements. | Passable : Surfaces intérieures très denses et de haute qualité, mais présentant potentiellement une surface extérieure plus grossière, nécessitant généralement un post-traitement. |

| Densité structurelle | Les conditions de vide élevé minimisent la porosité et les inclusions de scories, ce qui donne une microstructure uniforme. | Extrêmement. La pression centrifuge applique une pression uniforme sur la masse fondue, ce qui produit une microstructure extrêmement dense, pratiquement exempte de cavités de retrait et de porosité. |

| Application typique | Formes Pièces tridimensionnelles de formes spéciales extrêmement complexes (par exemple, turbines, chambres et œuvres d'art). | Corps de révolution axisymétriques (par exemple, manchons, bagues, tuyaux et rouleaux). |

| Limites de taille maximale | Limité par la taille du vide du four, convient normalement aux pièces moulées de précision de petite et moyenne taille. | Il est possible de couler des pièces cylindriques de grandes dimensions (comme des tuyaux de quelques mètres de long). |

Dans cette comparaison entre le moulage sous vide et le moulage centrifuge, il n’y a pas de gagnant universel ; il n’y a que le choix qui correspond le mieux à vos besoins.

- Le moulage sous vide est le « roi de la précision », né pour la flexibilité et la complexité des matériaux ;

- Le moulage centrifuge est le « roi de la résistance », conçu pour une densité extrême et des formes symétriques.

Connaître la différence entre le moulage sous vide et le moulage centrifuge est essentiel pour faire le meilleur choix.

Comparaison holistique : avantages et inconvénients du moulage sous vide et du moulage centrifuge

Pour choisir un procédé en toute connaissance de cause, il est essentiel de bien comprendre les avantages et les inconvénients de la coulée sous vide et de la coulée centrifuge. Le tableau suivant présente une analyse objective et approfondie, basée sur différents points de vue, pour vous permettre d'avoir une vue d'ensemble.

| Points de comparaison | Coulée sous vide | Coulée centrifuge |

| Qualité de surface | Avantages : Excellente surface lisse, faibles défauts d'oxydation |

|

| Porosité interne | Avantages : L’environnement sous vide réduit considérablement la porosité, permettant une structure interne dense. | Avantages : Très bonne, la force centrifuge sépare le gaz et les impuretés, ne laissant pratiquement aucun pore. |

| Précision dimensionnelle | Avantages : Extrêmement élevé, capable de produire des pièces de précision complexes à parois minces. | Inconvénients : Duplication moyenne, très médiocre des détails complexes dans les structures complexes. |

| Matériaux moulables | Avantages : Large, particulièrement adapté aux métaux réactifs comme le titane et le cobalt. | Inconvénients : Portée courte, plus adapté aux aciers alliés courants, acier inoxydable, alliages de cuivre , etc. |

| Pièce de taille appropriée | Inconvénients : Limité par les machines, convient globalement aux pièces de petite et moyenne précision. | Avantages : Convient pour mouler de grandes pièces cylindriques et tubulaires. |

| Cycle de production | Inconvénients : Long (comprend l'aspiration, le refroidissement, etc.) | Avantages : Court, vitesse de moulage élevée, haute efficacité de production |

| Coût par pièce | Inconvénients : Élevé (équipement à coût de processus élevé, consommation d'énergie et coûts de processus) | Avantages : Assez faible, surtout pour les pièces symétriques, avec un très bon rapport coût-efficacité. |

| Principaux avantages | Excellente précision, bonne gamme de matériaux, très bonne qualité. | Bonne efficacité, faible coût et densité de structure élevée. |

| Principaux inconvénients | Coûteux, temps de cycle long, contraintes de taille. | Restrictions de forme, mauvaise finition de surface et flexibilité limitée du matériau. |

Cette analyse approfondie des avantages et des inconvénients du moulage sous vide et du moulage centrifuge aboutit à une conclusion définitive :

- Si votre projet nécessite une qualité de surface et une qualité interne très élevées, et que la pièce est complexe, est constituée d'un matériau spécial (comme un alliage de titane) et est de petite ou moyenne taille, le moulage sous vide doit être utilisé.

- Si vos principales préoccupations sont le coût et l’efficacité, et que la pièce est une masse rotative de base de petite ou moyenne taille, alors le moulage centrifuge sera moins cher.

Coût démystifié : quels sont les facteurs clés affectant les coûts de moulage sous vide et centrifuge ?

Lorsqu'il s'agit de déterminer le coût d'un moulage de précision, on a tendance à s'en tenir à un stéréotype : le moulage centrifuge est intrinsèquement bas, tandis que le moulage sous vide est intrinsèquement élevé. En réalité, le coût d'un composant moulé sous vide et le coût global sont bien plus complexes qu'un exercice chiffré ; il s'agit d'un résultat complexe basé sur de multiples facteurs dynamiques.

1. Facteurs clés du coût du moulage sous vide :

Certains des facteurs les plus importants qui déterminent les coûts de moulage sous vide comprennent :

- Coût des matériaux : les métaux réactifs utilisés (tels que les alliages de titane et de cobalt) sont extrêmement chers et constituent le facteur de coût le plus élevé.

- Équipement et consommation d'énergie : Les fours à vide et autres équipements sont chers à l'achat, et le développement de l'environnement sous vide consomme de l'énergie, ce qui contribue à des coûts d'amortissement et d'exploitation extrêmement élevés par pièce.

- Technologie des moules : la précision des moules et les exigences en matière de matériaux sont extrêmement critiques, contribuant à des coûts de production de moules extrêmement élevés.

- Post-traitement : Son principal avantage réside dans la qualité extrêmement élevée de l'ébauche de moulage, nécessitant moins d'usinage, de polissage et d'autres opérations de traitement ultérieures, ce qui réduit considérablement les coûts et les heures de travail futurs.

2. Facteurs clés des coûts de coulée centrifuge :

Les principaux facteurs affectant le coût du moulage centrifuge sont :

- Efficacité de production : un temps de cycle rapide, une efficacité élevée et un rendement horaire élevé minimisent les coûts fixes par pièce.

- Utilisation des matériaux : pour les produits symétriques, l'utilisation des matériaux est élevée et les déchets sont plus faibles.

- Post-traitement : Bien que l'intérieur de la pièce moulée soit dense, la surface extérieure nécessite souvent un tournage pour éliminer l'excès de matière et obtenir une finition lisse, ce qui entraîne des coûts de traitement supplémentaires et une perte de matière.

Les prix unitaires des deux procédés ne sont pas comparables :

- Le moulage sous vide peut sembler coûteux par unité pour des pièces extrêmement complexes, mais il possède un rendement total très élevé et des caractéristiques de forme quasi nette qui finissent par économiser beaucoup d'argent et de temps en post-traitement, réduisant peut-être le coût total du processus.

- Pour les pièces rotatives simples, la coulée centrifuge est sans conteste la plus économique. Une estimation précise du coût d'une coulée de précision doit être basée sur une analyse exhaustive des spécifications techniques globales de la pièce.

Quels sont les principaux domaines d’application du moulage sous vide et du moulage centrifuge ?

Dans la fabrication haut de gamme, la coulée centrifuge et la coulée sous vide sont deux procédés phares, répondant aux besoins spécifiques de nombreuses industries grâce à leurs performances élevées. Leur utilisation en fonderie est principalement concentrée dans les secteurs suivants :

1. Aérospatiale :

L'industrie exige des matériaux aux caractéristiques extrêmement élevées. La coulée sous vide permet de produire des aubes et carters de moteurs en alliage de titane et en alliages réfractaires, avec des composants exempts d'oxydation et à faible porosité. La coulée centrifuge est idéale pour la production de composants rotatifs symétriques, tels que les segments de moteur.

2. Automobile :

L'industrie privilégie la fiabilité et la durabilité. Les fournisseurs de moulage centrifuge industriel ont tendance à utiliser ce procédé pour la production en série de composants en fonte résistants à l'usure, tels que les chemises de cylindre et les disques de frein. Le moulage sous vide est utilisé pour les composants légers en alliage d'aluminium destinés aux véhicules hautes performances.

3. Médical et dentaire :

Biocompatibilité et précision maximales. Les opérations de coulée sous vide jouent un rôle crucial dans la production de prothèses artificielles, de bridges et de couronnes en alliages cobalt-chrome et titane, garantissant des moulages précis et conformes aux normes médicales.

4. Machines énergétiques :

Les conditions de travail difficiles exigent des matériaux capables de résister à des pressions et des températures élevées. La coulée centrifuge est utilisée pour produire de grands tubes en alliage et des chemises de cylindre, tandis que la coulée sous vide est utilisée pour des composants critiques tels que les aubes de turbines à gaz.

5. Expérience réussie et capacité de personnalisation de LS Precision :

En tant que fournisseur leader de services de coulée sous vide et d'installations de coulée centrifuge, LS Precision se distingue par ses nombreuses possibilités de personnalisation. Forts d'une connaissance approfondie de tous les standards de l'industrie, nous proposons des solutions complètes, du choix des matériaux et de l'optimisation des procédés jusqu'à la finition, afin que nos clients bénéficient de pièces moulées performantes et fiables.

La coulée sous vide et la coulée centrifuge sont des procédés de production haut de gamme essentiels à la fabrication haut de gamme. Choisir un partenaire doté d'une expertise technique et d'une vaste expérience des applications, comme LS Precision, peut améliorer la qualité et la compétitivité de vos produits.

Matériaux pour moulage sous vide et centrifuge : au-delà de l'aluminium et du zinc

La plupart des gens s'attendent généralement à ce que les possibilités de moulage se limitent au zinc et à l'aluminium. La demande de pièces ultra-performantes de l'industrie moderne a élargi le champ d'application des matériaux techniques. Les capacités techniques de LS sont bien plus vastes. Nous disposons d'une vaste bibliothèque de matériaux et d'une connaissance approfondie des procédés pour travailler avec une large gamme d'alliages spéciaux hautes performances. Au-delà des possibilités offertes par les matériaux courants :

1. Moulage en alliage de magnésium :

Le moulage en alliage de magnésium est le choix idéal pour obtenir un poids ultra-léger. Sa densité inférieure à celle de l'aluminium, ainsi que sa résistance et sa rigidité spécifiques supérieures, le rendent particulièrement adapté aux composants mobiles sensibles au poids dans les secteurs de l'aéronautique, de l'électronique grand public et de l'automobile de luxe.

2. Moulage en alliage de cuivre :

Le moulage d'alliages de cuivre est une technologie essentielle lorsque les applications requièrent une conductivité thermique et électrique supérieure ou une résistance à la corrosion accrue. Largement utilisé dans les bagues d'extrémité de moteur, les radiateurs, les vannes haute pression et les produits marins, il offre des performances inégalées.

3. Moulage en acier inoxydable :

La fonderie d'acier inoxydable offre la solution idéale pour les pièces structurelles hautes performances exigeant une résistance élevée, une grande dureté et une excellente résistance à la corrosion. Qu'elle soit utilisée dans les dispositifs médicaux, les machines agroalimentaires ou les appareils chimiques, elle garantit une fiabilité constante et durable.

LS Precision possède une vaste expérience dans le moulage de ces matériaux uniques. Nous maîtrisons parfaitement la nature de chaque matériau et, grâce à un contrôle rigoureux des procédés de moulage sous vide ou centrifuge, nous produisons des pièces moulées en alliage de magnésium non oxydantes et non combustibles, des pièces moulées en alliage de cuivre denses et sans défaut, et des pièces moulées en acier inoxydable aux performances stables.

Avec LS Precision , vous pouvez accéder à une base élargie de matériaux d'ingénierie, notamment des alliages de magnésium, des alliages de cuivre et de l'acier inoxydable, pour obtenir une nouvelle liberté de conception de produits et réaliser des avancées complètes en matière de performances, de l'allègement à la fonction et à la durabilité.

Étude de cas LS : Le moulage sous vide résout le défi de la légèreté et de la résistance des drones haut de gamme

La résistance structurelle et la légèreté constituent un dilemme majeur pour la fabrication de drones de luxe, notamment pour les pièces porteuses , où les approches traditionnelles ne parviennent pas à concilier ces deux aspects. C'est précisément ce que LS Precision Manufacturing, leader dans la fabrication de pièces moulées sous vide , maîtrise parfaitement.

1. Défi difficile auquel le client est confronté :

Un fabricant renommé de drones haut de gamme était confronté à un défi majeur pour concevoir son produit de nouvelle génération : un connecteur d'aile essentiel. Ce composant, à la géométrie complexe et aux parois extrêmement fines, devait résister à d'énormes charges en vol. Le client souhaitait obtenir une réduction de poids considérable tout en offrant une résistance et une rigidité exceptionnelles.

Les défauts internes tels que les pores et les retraits doivent être totalement éliminés pour éviter qu'ils ne deviennent des foyers d'amorçage de fissures de fatigue pouvant entraîner une défaillance catastrophique. Les méthodes traditionnelles de moulage et d'usinage ne pouvaient répondre simultanément à ces exigences strictes.

2. La solution innovante de LS Precision :

Face à ce défi, l'équipe de production de LS Precision a réagi rapidement et a opté pour une technologie sophistiquée de moulage sous vide . L'équipe a utilisé un alliage d'aluminium haute résistance de la série 7, en raison de son excellent rapport résistance/poids. Le moulage sous vide a permis d'éviter efficacement l'oxydation du métal fondu et l'entraînement des gaz, garantissant ainsi sa pureté et le remplissage du moule.

De plus, l'équipe a modélisé et conçu avec succès le système de refroidissement du moule avec la capacité de solidification directionnelle, évitant complètement le risque de cavités de retrait internes et garantissant une densité de coulée extrêmement élevée.

3. Résultats et valeur exceptionnels :

Enfin, l' équipe LS a réussi à produire un connecteur d'aile répondant parfaitement aux spécifications. Après des tests rigoureux réalisés par le client, la pièce était jusqu'à 25 % plus légère que le composant d'origine, tout en répondant à toutes les exigences de performances mécaniques. Notamment, après des tests non destructifs, la qualité interne du composant a atteint la note « A » irréprochable, sans défaut.

Non seulement cela a bénéficié au produit drone du client en obtenant de bonnes performances de mise à niveau et en améliorant directement la compétitivité du marché, mais cela a également pleinement démontré l'excellente capacité technique et la valeur professionnelle de LS Precision Manufacturing dans la résolution de problèmes d'ingénierie complexes.

Du moulage au produit fini : LS fournit des services de post-traitement et d'usinage de précision

Dans la fabrication de précision, une pièce moulée de qualité n'est qu'un début. Nombre de nos clients exigent un produit fini impeccable, prêt à être assemblé, et c'est là que les services de fabrication à source unique de LS prennent tout leur sens.

1. Usinage de précision :

En tant que partenaire de confiance pour votre fabrication, LS Precision reconnaît l'importance de l'usinage de précision pour garantir la performance optimale de vos composants. C'est pourquoi nous disposons de centres d'usinage CNC de pointe pour le fraisage , le tournage et le perçage de pièces moulées, en respectant scrupuleusement chaque dimension et tolérance critique conformément aux spécifications du plan, garantissant ainsi une conversion précise de la pièce moulée au produit fini.

2. Services de traitement de surface :

Par ailleurs, pour répondre aux exigences de nos produits en matière d'esthétique, de durabilité ou de propriétés spéciales, LS Precison propose des traitements de surface complets. De l'ébavurage et du ponçage légers au polissage de haute précision, en passant par la galvanoplastie, l' anodisation (améliorant par exemple la résistance à l'usure et à la corrosion) et la peinture, nous réalisons toutes ces tâches avec efficacité. Ces opérations sont intégrées à notre processus de production, garantissant une qualité constante et des délais de livraison respectés.

Avec LS Precision, plus besoin de planifier la fonderie avec le fabricant. Nous prenons en charge tout, du matériau et du moulage à l'usinage de précision et au traitement de surface grâce à notre fabrication centralisée. Cela réduit considérablement vos coûts et vos délais de gestion, et vous obtenez un produit final parfaitement qualifié.

FAQ

1. Le moulage sous vide peut-il remplacer complètement le moulage sous pression ?

Non. La coulée sous vide présente des avantages considérables en termes de coût et de flexibilité pour la production de prototypes ou de pièces finales très complexes en petites séries. Cependant, pour la production en série de structures relativement simples, la coulée sous pression présente encore des avantages considérables en termes de coût et de rendement unitaire. Elle constitue donc un complément idéal à la coulée sous pression en série, sans pour autant la remplacer.

2. Pourquoi les pièces moulées par centrifugation sont-elles plus sujettes au retrait ?

Si la force centrifuge peut être utile pour l'alimentation en métal fondu par retrait, la solidification est plus complexe pour les alliages dont la plage de températures de solidification est large. Un contrôle inefficace des paramètres de procédé les plus cruciaux, tels que la vitesse de rotation et la température de coulée, prolongera le mouvement des scories et des impuretés vers la surface libre, ce qui entraînera un retrait insuffisant et, à terme, concentrera les défauts de retrait dans la zone axiale (diamètre intérieur). Pour éviter cela, un contrôle précis du procédé est indispensable.

3. Quelle est la taille maximale des pièces moulées sous vide que LS Precision peut produire ?

La toute dernière technologie de moulage sous vide de LS Precision permet de réaliser des pièces d'une surface projetée maximale de 0,5 m². Cette gamme de dimensions répond parfaitement aux besoins de fabrication de la plupart des composants de structure de précision de petite et moyenne taille utilisés dans les secteurs de l' aérospatiale , du médical et de l'électronique grand public haut de gamme, tels que les bras de drone, les boîtiers d'appareils médicaux et les dissipateurs thermiques complexes.

4. Quelle est la rugosité de surface typique des pièces moulées que vous livrez ?

Grâce à l'utilisation de moules en silicone de haute qualité et à un procédé de coulée sous vide contrôlé avec précision, LS Precision produit généralement des pièces moulées avec une finition Ra 3,2 ou supérieure. Ce niveau de qualité garantit une surface parfaitement plane, réduisant ainsi la quantité de matière et les coûts de finition (par exemple, l'usinage CNC). Certaines surfaces peuvent même être utilisées telles quelles.

Résumé

La coulée sous vide, avec une précision et une densité élevées, est particulièrement adaptée à la production de composants haut de gamme de haute précision ; la coulée centrifuge , quant à elle, est particulièrement adaptée aux composants résistants à l'usure et à la pression pour masses rotatives symétriques. Il est essentiel de comprendre les caractéristiques, le profil de coût et les limites d'utilisation de chaque procédé afin de réussir la conception et la fabrication du produit.

Si vous avez besoin d'un fournisseur de moulage par centrifugation pour votre projet ou de l'assistance technique d'un fabricant de moulage sous vide reconnu, n'attendez plus ! Vous pouvez télécharger un plan de pièce ou détailler vos besoins. LS Precision vous garantit une analyse de processus professionnelle, une proposition de faisabilité et un devis initial clair et précis sous 24 heures .

Téléchargez vos dessins de conception maintenant et obtenez un devis instantané de moulage de métal (prix de moulage de métal), laissez LS être votre soutien solide dans la poursuite de la précision ultime du moulage de métal !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services LS : Aucune déclaration ni garantie, expresse ou implicite, n’est fournie quant à l’exactitude, l’exhaustivité ou la validité des informations. Il ne faut pas en déduire qu’un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l’acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d’informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com