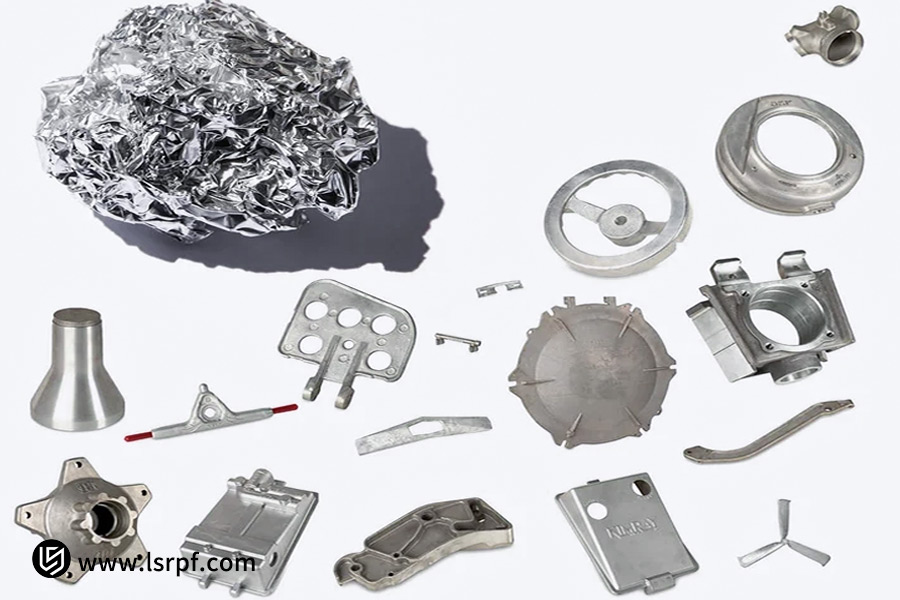

Bei der Projektentwicklung und -fertigung ist die Kostenkontrolle oft das größte Anliegen eines Unternehmens, und die Teilekosten spielen bei der Bestimmung der Gesamtkosten definitiv die wichtigste Rolle. Es stehen zahlreiche Fertigungsmethoden zur Auswahl, sodass die Wahl eines kostengünstigen Verfahrens zur Herstellung komplexer, mittelgroßer Aluminiumteile die Rentabilität des Projekts direkt beeinflusst. Ein Beispiel hierfür ist der Sandguss. Obwohl es sich um eine weniger aufregende Technologie handelt, ist sie in der Regel ein „Hidden Champion“ in Sachen optimales Preis-Leistungs-Verhältnis.

LS Manufacturing verfügt über jahrzehntelange Erfahrung im Sandguss und umfassende Kenntnisse im Sandgussbereich. Wir liefern unseren Kunden nicht nur hochwertige Aluminiumgussteile , sondern nutzen unser Know-how und unsere technische Expertise, um die Kostenvorteile des Sandgusses optimal zu nutzen und so die Gesamtkosten des Projekts in verschiedenen Bereichen, einschließlich Formen, Materialien und Nachbearbeitung, zu senken. Um Ihnen Zeit zu sparen, finden Sie hier einen kurzen Überblick über die wichtigsten Schlussfolgerungen.

Kostenvorteile beim Sandguss von Aluminium – Kurzübersicht

| Vorteilskategorie | Kerninhaltsbeschreibung |

| Niedrige Formkosten | Formen können aus Harz oder Holz bestehen und eignen sich für schnelle Design- und Fertigungszyklen und sind deutlich kostengünstiger als Metallformen (z. B. Druckguss). Sie eignen sich besonders für die Entwicklung neuer Produkte und die Produktion kleiner bis mittlerer Stückzahlen. |

| Hervorragende Designflexibilität | Es ermöglicht die Herstellung großer Teile mit komplexer Struktur und zufälligen inneren Hohlräumen. Außerdem können verschiedene Teile sinnvoll zu einem einzigen Teil kombiniert werden, wodurch die Kosten für die anschließende Montage und Verbindung reduziert werden. |

| Keine Größenbeschränkungen | Eine wirtschaftliche Produktion ist von einem Prototyp bis hin zu Chargen von Zehntausenden möglich, mit einer Reihe kostengünstiger Chargengrößen, ohne Mindestbestellmenge und mit geringen Startkapitalinvestitionen für Projekte. |

| Hervorragende Materialausnutzung | 100 % des Aluminiumschrotts aus dem Angusssystem (Speises, Angüsse) usw. können recycelt und erneut eingeschmolzen werden, sodass praktisch kein Materialverlust auftritt und die Materialkosten pro Produkteinheit auf Null gesenkt werden. |

| Niedrige Kosten im Spätstadium | Änderungen im Produktdesignzyklus umfassen lediglich Formänderungen, unabhängig davon, wie viel besser diese sind als der Austausch hochfester Metallformen oder Vorrichtungen, da Letzteres viel teurer und zeitaufwändiger ist und daher eine schnelle Reaktion ermöglicht. |

Sandguss bietet mit seinen sehr niedrigen anfänglichen Formkosten, den unübertroffenen Designmöglichkeiten und den enormen und flexiblen Produktionsgrößen eine gute Grundlage für die Einsparung der Gesamtkosten des Projekts. Es eignet sich besonders gut für komplexe Aluminiumteile im Prototypen- oder Mittelserienbereich.

Durch die Wahl des Sandgussverfahrens können Sie Ihr Projekt mit einem kleineren Ausgangspunkt beginnen und sich leichter und flexibler an Änderungen anpassen. Dadurch erzielen Sie erhebliche Kosteneinsparungen bei Ihrer Projektinvestition, ohne Kompromisse bei der Qualität einzugehen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Fertigungsexperten

LS Manufacturing verfügt über jahrzehntelange Erfahrung aus Hunderten erfolgreicher Projekte. Wir wissen, dass die niedrigen Kosten des Sandgusses nicht auf eine unaufwendige Verarbeitung zurückzuführen sind, sondern vielmehr ein Nebenprodukt der hohen Kontrolle der Materialeigenschaften, der Formgestaltung und des Prozessablaufs.

So unterstützte LS Manufacturing beispielsweise einen Kunden aus der Schwermaschinenbranche bei der Neugestaltung des Angusssystems eines wichtigen Aluminiumgehäuses. Das verbesserte Design führte zu keinem Festigkeitsverlust, verbesserte jedoch die Produktausbeute um 15 % und reduzierte die Bearbeitungszeit um über 20 % , was die Stückkosten deutlich senkte. Diese wertvolle Erfahrung mit der Konstruktion komplexer Strukturen und der Bewältigung von Problemen bei der Produktion mittlerer Stückzahlen bildet die Grundlage unserer Expertise.

Wir liefern nicht nur das, was wir in unseren Werkstätten täglich perfektionieren und üben. Mit LS Manufacturing gewinnen Sie nicht nur einen Lieferanten, sondern einen Partner, der genau weiß, wie er durch Sandguss echten Mehrwert für Sie schaffen kann.

Warum sind die Werkzeugkosten beim Sandguss deutlich niedriger als bei anderen Gussverfahren?

Der Vergleich mit anderen Gussverfahren zeigt, dass die Werkzeugkosten zu den Hauptfaktoren für die Anschaffungskosten zählen. Kunden, die den günstigsten Preis für Sandguss erzielen möchten, müssen wissen, welche Werkzeugkosten enthalten sind. Im Vergleich zu Feinguss und Druckguss, bei denen die Werkzeugkosten deutlich höher sind, sind die Werkzeugkosten für Sandguss deutlich niedriger und ideal für die Produktion im unteren bis mittleren Produktionsbereich sowie für Forschung und Entwicklung. Nachfolgend finden Sie einen ausführlichen Vergleich:

| Prozesstyp | Typisches Werkzeugmaterial | Werkzeugkosten | Produktionszyklus |

| Sandguss | Holz, Harz oder kostengünstiges Metall | Niedrig | Kurz (Tage bis Wochen) |

| Druckguss | Hochfester Formenstahl | Sehr hoch | Lang (Monate) |

| Feinguss | Schmelzbare Form + Keramikschale | Mittel (Werkzeugkosten + Kosten pro Schale) | Medium |

Und dieser phänomenale Kostenvorteil beim Sandguss ist im Wesentlichen auf drei Faktoren zurückzuführen:

- Niedrige Kosten für Werkzeugmaterial: Sandgussformen (Modelle) werden üblicherweise aus Holz, Harz oder Aluminiumlegierungen hergestellt. Die Kosten für das Schneiden und den Kauf dieser Materialien sind deutlich geringer als die für speziell wärmebehandelten, hochfesten Werkzeugstahl, der im Druckguss verwendet wird.

- Kurze Produktionszyklen und reduzierte Arbeitszeiten: Die Herstellung einer Holz- oder Harzform erfordert weniger Zeit als das Schnitzen und Wärmebehandeln riesiger Stahlblöcke. Dies führt zu kürzeren Vorlaufzeiten und geringeren Arbeitskosten, sodass Ihr Projekt schneller in Angriff genommen werden kann.

- Kein hoher „Verteilungsdruck“: Die enormen Kosten für Druckgussformen müssen auf Hunderttausende von Produkten verteilt werden, um wirtschaftlich zu sein. Sandguss nach Maß macht dies unmöglich. Dank der kostengünstigen Formen ist er auch bei Stückzahlen im Hunderter- oder Tausenderbereich wirtschaftlich hervorragend.

Wenn Sie sich für kundenspezifisches Sandgussverfahren entscheiden, zahlen Sie nicht nur für das Endprodukt, sondern reduzieren auch die Anfangsinvestition und das Kapitalrisiko des Projekts zu geringeren Kosten. Dieser Vorteil ist unübertroffen, insbesondere in der Anfangsphase, wenn mehrere Design-Iterationen erforderlich sind.

Wie senkt Sandguss durch Designfreiheit die Verarbeitungskosten?

Sandguss ist nicht nur wegen seiner kostengünstigen Formgebung attraktiv, sondern bietet Konstrukteuren auch enorme Gestaltungsfreiheit, wodurch unnötige Nachbearbeitungskosten deutlich reduziert oder sogar vermieden werden können. Der Vorteil eines gut konstruierten Sandgussteils liegt darin, dass es gegossen und nicht bearbeitet werden kann. Der Kostenvorteil wird ausnahmslos vor allem durch folgende Verfahren erreicht:

1. Formen komplexer Strukturen in einem Durchgang, Reduzierung der Bearbeitungsschritte:

Beim Sandguss lassen sich komplexe Strömungskanäle, Kühlstrukturen oder Hinterschneidungen problemlos in die Teilekonstruktion integrieren. Herkömmlicherweise erfordert die Bearbeitung solcher Details aus Stangenmaterial den Abtrag von viel Material, was enorm viel Zeit und Material kostet. Beim kundenspezifischen Sandguss können solche Details in einem Prozess mit minimaler Nachbearbeitung gegossen werden, was enorme Einsparungen bei Maschinenzeit und Werkzeugstandzeit mit sich bringt.

2. Konsolidierung mehrerer Teile, Vermeidung von Montagekosten:

Dies ist einer der größten Kostenvorteile. Beispielsweise kann ein Strukturelement, das ursprünglich aus mehreren miteinander verschweißten oder verschraubten Stahlplatten bestand, neu konstruiert und als komplettes Sandgussteil gegossen werden. Dadurch entfallen Arbeits-, Zeit- und Materialaufwand für Schweißen und Montage und die Integrität und Strukturfestigkeit des Teils werden gestärkt.

3. Endkonturnahes Gießen, Minimierung von Materialabfall:

Durch eine durchdachte Formgestaltung können im Sandguss Teile nahezu in ihrer endgültigen Größe hergestellt werden – sogenannte „near-net-shape“-Teile. Das bedeutet, dass für die weitere Bearbeitung nur geringe Toleranzen erforderlich sind und Aluminiumabfall sowie die spätere Verarbeitungszeit minimiert werden.

4. Fallstudie LS Manufacturing:

LS Manufacturing unterstützte einen Kunden bei der Neukonstruktion einer Aluminiumhalterung, die aus drei separaten, bearbeiteten Komponenten bestand und zu einer einzigen Sandgusskomponente wurde. Dadurch entfiel nicht nur der Montageprozess, sondern die Gesamtkosten für die Herstellung des Teils konnten um etwa 30 % gesenkt werden.

Bei der Entscheidung für kundenspezifisches Sandgießen handelt es sich nicht zwangsläufig um die Wahl eines Gießverfahrens . Es handelt sich vielmehr um eine Investitionsentscheidung im Vorfeld mit dem Ziel, eine maximale Optimierung des Produktdesigns sowie Kostensenkungen und Effizienzsteigerungen zu erreichen.

Welche Aluminiumlegierungsoptionen sind am kostengünstigsten?

Bei der Auswahl der optimalen Aluminiumlegierung für den Sandguss für eine bestimmte Anwendung geht es nicht um die beste Qualität, sondern um ein optimales Preis-Leistungs-Verhältnis und die Einhaltung der Konstruktionsspezifikationen. Die akustischen Fülleigenschaften des Sandgussverfahrens machen die Anforderungen an die Fließfähigkeit relativ gering und bieten viel Spielraum für Optimierungen. Zu den gängigsten und wirtschaftlichsten Aluminiumlegierungen für den Sandguss zählen:

1. A356-Legierung:

A356 ist das am häufigsten verwendete Sandgussmaterial . Es zeichnet sich durch hohe Gießbarkeit und mechanische Eigenschaften aus, insbesondere wenn es auf T6 wärmebehandelt wird. Dies verbessert seine Festigkeit, Zähigkeit und Korrosionsbeständigkeit erheblich. Für Komponenten mit hoher struktureller Integrität und Zuverlässigkeit, wie z. B. Fahrwerkskomponenten und Halterungen, bietet A356 hervorragende Eigenschaften zu einem angemessenen Preis.

2. A380/383-Legierung:

Wenn Sie komplexe, dünnwandige Teile gießen müssen, sind A380 und seine Variante A383 äußerst kostengünstige Optionen. Die Legierungen zeichnen sich durch hervorragende Fließfähigkeit, Warmrissbeständigkeit und geringe Schrumpfung aus, was den Gusserfolg deutlich erhöht und die Ausschussrate reduziert. Obwohl die mechanische Festigkeit und Duktilität sogar etwas geringer sind als bei A356 , bieten die niedrigeren Stückkosten und die höhere Ausbeute eine bessere Gesamtwirtschaftlichkeit für viele nicht tragende oder allgemeine Strukturkomponenten.

3. Empfehlungen von LS Manufacturing zur Kosteneinsparung:

Unsere Spezialität ist die Nutzung unseres umfassenden Materialsachverstands, um Ihnen die Auswahl kluger Entscheidungen zu erleichtern. So kann beispielsweise die Verwendung von A380-Aluminiumlegierungen bei Gehäusen, die nur sehr geringen Stoßbelastungen ausgesetzt sind, den Materialeinsatz um mehr als 15 % senken als die Verwendung von A356-Aluminiumlegierungen und zudem die Produktion vereinfachen.

LS Manufacturing hat es sich zur Aufgabe gemacht, Ihre Anwendung umfassend zu verstehen, um Ihnen das Sandgussaluminium vorzuschlagen, das die Gesamtkosten Ihres Projekts am besten optimiert.

Warum eignet sich Sandguss besonders für die Großserienfertigung mittelgroßer bis großer Teile?

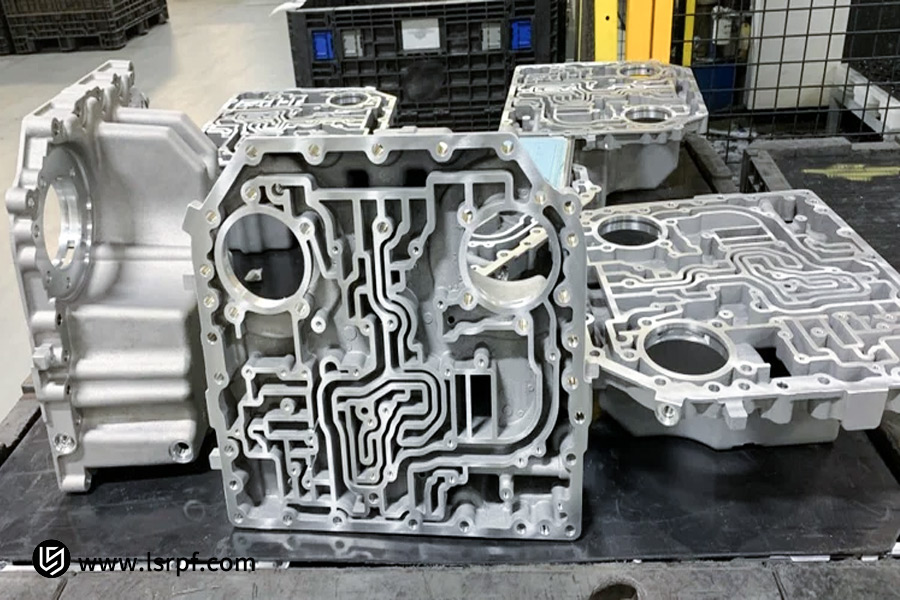

Wenn große und mittelgroße Aluminiumteile in Projekten in Hunderten oder Tausenden von Stückzahlen gefertigt werden müssen, ist Sandguss aus wirtschaftlicher Sicht unschlagbar. Bei Sandgussanwendungen wie großen Rahmen, Getriebegehäusen oder Gerätesockeln bietet Sandguss eine äußerst effektive Möglichkeit, Kosteneinsparungen in großem Maßstab zu erzielen. Solche Skaleneffekte sind vor allem auf Folgendes zurückzuführen:

1. Nahezu unbegrenzte Formkapazität:

Im Vergleich zu allen anderen Gussverfahren bietet Sandguss eine enorme Flexibilität hinsichtlich der Teilegröße. Ob großes Strukturteil mit mehreren hundert Kilogramm Gewicht oder komplexes Bauteil mit über einem Meter Stellfläche – spezielle Sandgussverfahren können diese Anforderungen durch die Herstellung des entsprechenden Sandkastens und der entsprechenden Form problemlos erfüllen. Diese natürliche Flexibilität ist bei großen Aufträgen äußerst wünschenswert.

2. Die Formkosten amortisieren sich schnell:

Obwohl für die Herstellung Formen benötigt werden, sind die Anfangsinvestitionen beim Sandguss deutlich geringer als bei Verfahren wie Druckguss . Die anfänglichen Kosten für die Dauerform verteilen sich auf Hunderte oder Tausende von Sandgussteilen. Bei höheren Stückzahlen spielen die Kosten pro Form keine Rolle mehr, was die Gesamtkosten pro Stück deutlich reduziert.

3. Effiziente Replikation mit einem stabilen Prozess:

Sobald die Form erstellt und die Parameter des Gussprozesses (z. B. Gießtemperatur und Abkühlzeit) optimiert und festgelegt sind, erreicht der Sandguss den Bereich der stabilen und effizienten Replikation. Dies gewährleistet einen sehr stabilen Produktionsrhythmus und ein stabiles Produktionsvolumen vom ersten bis zum tausendsten Teil. Diese Zuverlässigkeit ist für die Kontrolle der Gesamtkosten und der Durchlaufzeiten in der Massenproduktion erforderlich.

Die Wahl des kundenspezifischen Sandgussverfahrens für große Teile ermöglicht die Serienproduktion mit geringen Anfangsinvestitionen. Mit zunehmenden Losgrößen gewinnen die Kosten pro Teil zunehmend an Bedeutung. Dies macht es zu einer sicheren Methode, die Projektgröße zu erreichen und die Kosteneffizienz zu maximieren.

Wie können wir das Kosteneinsparungspotenzial des Sandgusses durch Designoptimierung (DFM) weiter ausschöpfen?

Hervorragende Sandgussproduktion nach Maß ist nicht nur die präzise Nachfertigung von Zeichnungen ; es geht auch darum, unnötige Kosten von vornherein durch Designoptimierung zu vermeiden. Durchdachtes DFM (Design for Manufacturing) kann potenzielle Defekte und Ausschuss minimieren und die Endkosten des Sandgusses direkt optimieren. Einige der wichtigsten und effektivsten DFM-Techniken sind:

1. Richtiges Einstellen der Entformungsschrägen, um Nachbearbeitungszeit zu sparen:

Korrekte Entformungsschrägen auf Ebenen senkrecht zur Trennebene sind für eine einfache Entformung des Gussteils unerlässlich. Ein perfekter Entformungsschrägenwinkel reduziert den Reibungskontakt zwischen Form und Gussteil erheblich, wodurch der Aufwand für nachfolgende Schleif- und Nachbearbeitungen deutlich reduziert wird und somit direkt Arbeitskosten gespart werden.

2. Die Beibehaltung einer gleichmäßigen Wandstärke verbessert die Ausbeute grundlegend:

Ungleichmäßige Wandstärken führen zu ungleichmäßigen Abkühlraten, die leicht zu Gussfehlern wie Heißrissen und Lunkerbildung führen. Durch eine gleichmäßige Wandstärkengestaltung und den Einsatz von Rippen anstelle einer bloßen Verdickung zur Erhöhung der Festigkeitsanforderungen lässt sich der Ausschuss deutlich reduzieren. Jedes Sandgussteil, das in einem Durchgang in höchster Qualität gefertigt wird, bedeutet eine erhebliche Material- und Zeitersparnis.

3. Optimieren Sie gemeinsam das Anguss- und Speisersystem, um die Materialausnutzung zu maximieren:

Die Konfiguration des Angusssystems und der Steigrohre wirkt sich direkt auf die Füllreihenfolge und die Effektivität der Schrumpfungsförderung des geschmolzenen Metalls aus. Mithilfe einer Simulationsanalyse Ihres 3D-Teilemodells optimieren unsere Ingenieure dessen Konfiguration, um ein solides, dichtes Gussteil mit geringerem Metallverbrauch zu erzielen und so den Materialverbrauch und die Materialstückkosten zu senken.

Wir bei LS Manufacturing sind davon überzeugt, dass dies ein zentraler Aspekt unserer Geschäftsbeziehung ist. Wir bieten jedem Kunden eine kostenlose Design for Material Function (DFM)-Analyse an und wenden dabei unser Wissen auf Ihr Designverfahren an.

Dies hilft Ihnen nicht nur, potenzielle Produktionsrisiken zu vermeiden, sondern ermöglicht es uns auch, jedes einzelne Detail genau zu prüfen, gemeinsam das volle Preispotenzial für Sandguss auszuschöpfen und eine absolute Kostenoptimierung zu erreichen.

Können mit einem „Online-Angebot“ die tatsächlichen Kosten eines Sandgussprojekts genau ermittelt werden?

Wenn Sie unseren webbasierten Sandguss-Service nutzen, um ein Angebot anzufordern, erhalten Sie in der Regel einen vorläufigen Kostenvoranschlag basierend auf Gewicht und grundlegenden Parametern. Dies kann zwar als erstes Budgetierungstool hilfreich sein, man muss sich jedoch seiner Grenzen bewusst sein. Die tatsächlichen Kosten für Sandguss betragen weit mehr als nur den „Preis pro Kilogramm“; sie werden stark von Design- und Prozessdetails beeinflusst. Die Defizite von Online-Ressourcen liegen vor allem in folgenden Punkten:

1. Optimierungspotenziale im Design werden nicht berücksichtigt:

Die Nachbearbeitungszeit (d. h. Materialverbrauch und Ausbeute) und die Kosten eines nicht optimierten Designs und eines optimierten Designs, das einer DFM-Analyse unterzogen wurde, können sich erheblich unterscheiden. Kein webbasiertes System kann die Herstellbarkeit Ihres Designs analysieren, die größte Unbekannte, die die Endkosten beeinflusst.

2. Besondere Anforderungen an die Nachbearbeitung werden leicht übersehen:

Ist eine T6-Wärmebehandlung zur Erhöhung der Festigkeit erforderlich? Ist ein spezielles Lackier- oder Eloxierungsverfahren erforderlich? Solche kritischen Nachbearbeitungsschritte sind kostspielig, werden aber oft weggelassen oder als Zusatzoption in einfachen Online-Angebotsanfragen angeboten, was zu Abweichungen zwischen dem endgültigen und dem ursprünglichen Angebot führt.

3. Fehlende genaue Bewertung der Vorteile der Losgröße:

Obwohl die Losgröße Einfluss auf die Stückkosten hat, gibt es einen Bereich, in dem sie am wirtschaftlichsten ist. Digitale Tools haben Schwierigkeiten, die Kosten für Formen intelligent zu verteilen und Produktionsprozesse basierend auf Ihrer individuellen Losgröße zu optimieren und erreichen daher nicht dieses Optimum.

Die Ingenieure von LS Manufacturing prüfen Ihre Zeichnungen persönlich und betrachten den gesamten Prozess, vom Formendesign und der Oberflächenbearbeitung bis hin zur Großserienproduktion, um ein besseres, offeneres Endangebot mit präzisen Kosteneinsparungsvorschlägen zu erstellen.

Wie hilft LS Manufacturing Herstellern von Automatisierungsgeräten, die Gesamtkosten der Basiskomponenten zu senken?

In der industriellen Automatisierung stellen herkömmliche Fertigungsprozesse für Gerätebasen in der Regel einen Kosten- und Effizienzengpass dar. Anhand einer Kundenfallstudie zeigen wir, wie wir dieses grundlegende Problem für einen Kunden mit kundenspezifischem Sandguss gelöst haben.

1. Das Dilemma des Kunden:

Ein führender Hersteller industrieller Automatisierungsgeräte verwendete zuvor für den schweren Sockel seines Produktkabels eine Reihe zugeschnittener, geschweißter und bearbeiteter Stahlplatten . Der arbeitsintensive Prozess führte zu wochenlangen Produktionszyklen und erheblichen Material- und Arbeitskosten. Darüber hinaus beeinträchtigte der schwere Sockel die Mobilität und Einsatzflexibilität der Geräte erheblich und gefährdete ihre Wettbewerbsfähigkeit.

2. Die Lösung von LS Manufacturing:

Nach eingehender Prüfung schlugen wir dem Kunden eine Hochleistungslösung aus Aluminium-Sandguss vor. Konkret schlugen wir die Verwendung der Legierung A356 vor, die in einem T6 wärmebehandelt wurde, um sie steif und belastbar zu machen. Unsere Entwicklungsabteilung überarbeitete die Basis komplett und kombinierte Hunderte von Schweißkomponenten zu einem einzigen, durchgehenden, vollständig sandgegossenen Bauteil. Dieses kombinierte Kabelmanagementsystem und die Sensorhalterungen sind biomimetisch gerippt, was das Gewicht reduziert und gleichzeitig die Struktur erhält.

3. Wert und Ergebnisse:

Die Endergebnisse übertrafen die Erwartungen sogar noch: Im Vergleich zur ursprünglichen Schweißkomponente konnte das Gewicht des neuen Aluminiumsandguss-Sockels um unglaubliche 40 % reduziert werden, was die Mobilität des Geräts deutlich verbesserte. Aus Kostensicht konnten die Gesamtproduktionskosten durch Prozesskonsolidierung und Effizienzsteigerung um 25 % gesenkt werden. Darüber hinaus wurde die Produktionsvorlaufzeit drastisch von Wochen auf regelmäßig 10 Arbeitstage verkürzt.

Dieser Fall steigerte die Wettbewerbsfähigkeit des Kundenprodukts gegenüber dem Endverbraucher erheblich und führte zu einer langfristigen strategischen Partnerschaft mit LS Manufacturing.

Welche weiteren langfristigen Vorteile bietet Sandguss neben dem Preis?

Bei der Analyse von Produktionsalternativen ist es kurzsichtig, nur den anfänglichen Stückpreis zu betrachten. Entscheidungsträger sollten zunächst die Gesamtbetriebskosten berücksichtigen. Der langfristige Wert von Sandgussteilen in Bezug auf Zuverlässigkeit, Anpassungsfähigkeit und Robustheit der Lieferkette überwiegt deutlich die scheinbar niedrigen Kosten.

1. Überlegene Zuverlässigkeit reduziert die After-Sales-Risiken erheblich:

Sandguss erzeugt eine dichte Kornstruktur und eine gute innere Festigkeit. Sandgussteile weisen eine höhere Schlagfestigkeit und Dauerfestigkeit auf. Dies bedeutet, dass Kernkomponenten, die im Sandgussverfahren hergestellt werden, in Zukunft weniger anfällig für Risse oder Wertverlust sind. Dies reduziert direkt die Reparaturkosten nach dem Verkauf, die Garantiekosten und das Imagerisiko für den Kunden. So wird das Ziel „Einmal gegossen, dauerhaft beruhigt“ erreicht.

2. Inhärente Flexibilität für eine schnelle Reaktion auf Markttrends und Designiterationen:

Produktdesignänderungen und -verbesserungen gehören in der Fertigung zum Standard. Zeitnahe und kostengünstige Formänderungen im Sandguss ermöglichen Ihnen die Weiterentwicklung Ihrer Produkte mit minimalem Aufwand und minimaler Zykluszeit. Diese Flexibilität ermöglicht es Ihnen, verbesserte Produkte schneller auf den Markt zu bringen und Chancen zu nutzen – ein strategischer Vorteil, der weit über den kostenintensiven Ansatz mit festen Formen hinausgeht.

3. Qualitätsstabilität gewährleistet eine reibungslose und vorhersehbare Lieferkette:

Die Grundlage des Supply Chain Managements ist die Produktionsstabilität. Mit unserer hochmodernen Prozesskontrolle und unserem strengen Qualitätssystem gewährleisten wir eine hohe Leistungs- und Maßkonsistenz jeder Charge von Sandgussteilen. Zuverlässige Qualitätsergebnisse verhindern Produktionsausfälle oder Montageverzögerungen aufgrund von Komponentenqualität und gewährleisten so einen reibungslosen Produktionsablauf und pünktliche Lieferungen.

Die Wahl des Sandgussverfahrens ist mehr als nur die Wahl eines Verfahrens. Sie wählen einen zuverlässigen Fertigungspartner, der Ihre Produkte entwickelt und sich weiterentwickelt, um gemeinsam mit Ihnen zukünftige Herausforderungen zu meistern. Seine langfristige Robustheit und Flexibilität bilden die Grundlage für eine nachhaltige Kostenoptimierung.

Welche zusätzlichen Dienstleistungen erhalten Sie durch die Partnerschaft mit LS Manufacturing?

Wenn Sie sich für LS Manufacturing entscheiden , erhalten Sie nicht nur einen Gusslieferanten, sondern noch viel mehr. Wir verpflichten uns, Ihr zusätzliches Fertigungstechnikpersonal zu werden und sicherzustellen, dass Ihr individuelles Sandgussprojekt durch eine Reihe sorgfältiger Mehrwertdienste höchste Kosten, Qualität und Effizienz erreicht.

1. Intensive Zusammenarbeit bei Design und Engineering:

LS Manufacturing bietet eine kostenlose Design for Manufacturability (DFM)-Prüfung an, die mehr ist als eine oberflächliche Prüfung Ihrer Pläne. Unsere Ingenieure, die unzählige Stunden in der Praxis gearbeitet haben, entwickeln Lösungen für dünnere Wände, vereinfachte Strukturen und bessere Entwürfe. Fehler werden frühzeitig erkannt, die Kosten auf ein absolutes Minimum reduziert und Ihr Projekt wird aufgewertet.

2. Professionelle Material- und Prozessberater:

Mit einer so großen Auswahl an Aluminiumlegierungen und Nachbearbeitungsmöglichkeiten müssen Sie die Entscheidung nicht alleine treffen. LS Manufacturing ist Ihr technischer Berater und empfiehlt Ihnen die optimale Sandgusslösung in Bezug auf Leistung, Kosten und Lieferzeit, abhängig von der spezifischen Anwendungsumgebung des Bauteils, sodass Ihr Budget optimal genutzt wird.

3. Integrierte Nachbearbeitung und Qualitätssicherung:

LS Manufacturing bietet Ihnen alles aus einer Hand – vom Guss bis zum Endprodukt. Von der notwendigen T6-Wärmebehandlung über die Präzisionsbearbeitung bis hin zur Oberflächenveredelung können wir alles intern durchführen. Wir ersparen Ihnen nicht nur die Koordination mit mehreren Parteien, sondern verkürzen durch unsere integrierten Prozesse auch die Lieferzeiten. Unser strenges, durchgängiges Qualitätskontrollsystem stellt sicher, dass jedes gelieferte Teil den Erwartungen entspricht.

Wenn Sie über unsere webbasierte Sandguss-Anlage ein Angebot anfordern, werden Sie Teil einer umfassenden Partnerschaft. LS Manufacturing bietet transparente Preise, schnelle Lieferung und erstklassigen technischen Support. So erhalten Sie zuverlässig und kostengünstig hochwertige Gussteile . Wir sind Ihr zuverlässiger und langfristiger Partner in der Fertigung.

FAQs

1. Können sandgegossene Aluminiumteile die Festigkeitsanforderungen von Strukturkomponenten erfüllen?

Ja. Durch den Einsatz hochfester Aluminiumlegierungen (z. B. A356 und A357) und einer T6-Wärmebehandlung (Lösungsglühen + künstliche Alterung) lassen sich die mechanischen Eigenschaften von Aluminium-Sandgussteilen deutlich verbessern, darunter eine Zugfestigkeit von über 250 MPa und eine Streckgrenze von über 180 MPa. Ihre dichte innere Struktur, ihre ausreichende Dauerfestigkeit und Zähigkeit erfüllen die hohen Festigkeits- und Steifigkeitsanforderungen von Industriemaschinenstrukturen, tragenden Halterungen und Fahrzeugkomponenten.

2. Wie hoch ist die Mindestbestellmenge für Sandguss?

LS Manufacturing Sandguss bietet maximale Flexibilität mit einer Mindestbestellmenge von 20–50 Stück – ideal für Produktentwicklung, Pilotserien und Mittelserien . Wir steuern die Anfangsinvestition durch die Optimierung von Formlösungen (z. B. herausnehmbare Formkerne und Harzformen), wodurch die Kosten auch bei Kleinserien niedrig gehalten werden. Bei Großserien (über 1.000 Stück) werden die Stückkosten weiter reduziert, sodass Kunden maximale Endkosten erzielen.

3. Wie ist die Oberflächenbeschaffenheit beim Sandguss?

Sandguss-Aluminiumteile weisen typischerweise eine Oberflächengüte von Ra 12,5–25 μm mit einer gleichmäßigen Rauheit auf, die für die Verwendung und Montage allgemeiner Industrieteile völlig akzeptabel ist. Für noch höhere Anforderungen bieten wir verschiedene Nachbearbeitungstechniken an: Sandstrahlen ermöglicht eine gleichmäßige Oberflächengüte von Ra 6,3–12,5 μm , Polieren ermöglicht lokal verbesserte Oberflächen und Lackieren, Elektrophorese oder Pulverbeschichten verbessern sowohl die Optik als auch den Korrosionsschutz und erfüllen so die unterschiedlichen Anforderungen an das Endprodukt.

4. Wie lange dauert der gesamte Prozess von der Anfrage bis zur Lieferung?

Die durchschnittliche Projektlaufzeit beträgt etwa 4–6 Wochen: 1–2 Wochen für Formenbau und -design, eine Woche für Erstguss und -prüfung sowie 2–3 Wochen für Massenproduktion und Endbearbeitung. Bei hoher Priorität ist eine Expresslieferung innerhalb von drei Wochen möglich. Die tatsächlichen Lieferzeiten werden anhand der Teilekomplexität, der Losgröße und der Prozessanforderungen präzise festgelegt. Im Angebot wird ein offener Produktionsplan bereitgestellt, um eine pünktliche und kontrollierbare Lieferung während des gesamten Herstellungsprozesses zu gewährleisten.

Zusammenfassung

Sandguss-Aluminium bietet einzigartige Kostenvorteile in der Metallumformung durch minimale Werkzeuginvestitionen, hohe Designintegrationsfähigkeit, vielseitige und kostengünstige Materialauswahl sowie hohe Skaleneffekte bei der Mittel- und Großserienproduktion. Dies wirkt sich nicht nur auf die Kosten jedes Teils aus, sondern optimiert auch die Gesamtbetriebskosten Ihres Projekts erheblich. Die Anwendung dieses bewährten und vielseitigen Verfahrens ist ein kluger Schachzug, um die optimale Lösung für Ihr Projektbudget zu erzielen, ohne Kompromisse bei der Qualität einzugehen.

Senden Sie Ihre Skizzen oder Zeichnungen noch heute an LS Manufacturing. In nur einem einfachen Schritt erstellen unsere erfahrenen Mitarbeiter einen individuellen Kostenoptimierungsbericht für Sandguss, der die fünf wichtigsten Einsparpotenziale hervorhebt: Werkzeuge, Material, Nachbearbeitung, Montage und Gesamtdurchlaufzeit. Kontaktieren Sie LS Manufacturing und profitieren Sie von unserer Erfahrung in der Fertigung, um Ihnen einen Vorgeschmack auf das tatsächliche Wertversprechen zu geben!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS Manufacturing Services: Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Dies liegt in der Verantwortung des Käufers. Teileangebot anfordern: Identifizieren Sie spezifische Anforderungen für diese Abschnitte. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen . Der Schwerpunkt liegt auf kundenspezifischen Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS Manufacturing . Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com .