تُعدّ تقنية الطحن باستخدام الحاسوب (CNC) للتصنيع حسب الطلب الأكثر تنوعًا بين التقنيات المذكورة أعلاه؛ إلا أن المشكلة المحتملة التي قد تنشأ أثناء الإنتاج تتمثل في قيود الميزانية والوقت، والتي قد تتجاوز الحدود نظرًا لعدم جاهزية المنتجين للإنتاج، خاصةً إذا كانت تصاميمهم معقدة.

ينتج هذا عن التباين بين التصميم والإنتاج. ففي الإنتاج حسب الطلب والتصنيع باستخدام الحاسوب (CNC) ، قد يجهل المصمم العمليات المطلوبة في الإنتاج حسب الطلب، فلا يستطيع استيعاب تفاصيله الدقيقة، كسهولة الوصول إلى الأدوات، وصعوبات الإعداد، والعمليات الثانوية. لذا، تفتقر عملية المراجعة التقليدية إلى المعلومات اللازمة لتحسين المنتج.

التصنيع حسب الطلب باستخدام آلات CNC: الدليل المرجعي الكامل

| فئة | الاعتبارات الرئيسية | تأثير التصميم/العملية | عامل التكلفة والوقت |

تصميم الأجزاء | تعقيد الهندسة | تزيد الجيوب العميقة والجدران الرقيقة والزوايا الداخلية الحادة من صعوبة العمل. | مستوى عالٍ ( إعدادات أكثر، أدوات خاصة ) |

التسامح | دقة التفاوتات في عمليات الطحن باستخدام الحاسوب (CNC) تعني سرعات تشغيل أقل مع المزيد من عمليات الفحص. | ارتفاع التكلفة - زيادة هائلة | |

توحيد الميزات | باستخدام أحجام الثقوب القياسية، تقلل أنصاف أقطار الأدوات من الحاجة إلى بناء أدوات متخصصة. | يخفض (يقلل من الأدوات/الإعداد) | |

مادة | قابلية التشغيل الآلي | الألومنيوم سهل التشكيل، والفولاذ المقاوم للصدأ صعب التشكيل ؛ يتميز الألومنيوم بخصائص قابلة للتشكيل بدرجة عالية مقارنة بالفولاذ المقاوم للصدأ. | يؤثر بشكل مباشر على وقت الدورة وتكلفة الأدوات |

نموذج المخزون | تُقلل القطع الخام القريبة من الشكل النهائي من الهدر؛ كما تُحقق القطع الخام القياسية اقتصادًا. | تكلفة المواد ووقت التجهيز الأولي | |

تخطيط العمليات | استراتيجية الإعداد | تقلل التصاميم ذات الإعداد الواحد من الأخطاء، بينما تحتاج التصاميم المعقدة إلى عدة إعدادات. | وقت طويل (للتثبيت والمحاذاة) |

تحسين مسار الأدوات | يقلل مسار الأداة الأمثل من وقت القطع بالهواء. | هام ( يوفر وقت الجهاز ) | |

مورد | القدرة التقنية | مطابقة احتياجات الأجزاء (مثل 5 محاور ) مع معدات وخبرة الورشة. | أمر بالغ الأهمية من أجل الجدوى والجودة |

ملاحظات حول تصميم التصنيع | تقديم ملاحظات مبكرة حول تعديلات التصميم لتسهيل الإنتاج وتخفيض تكلفته. | يقلل التكاليف ويمنع إعادة العمل |

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

صحيح أن هناك كمّاً هائلاً من الكتابات حول موضوع الطحن باستخدام الحاسوب (CNC) ، لكن القليل منها فقط كُتب من قِبل أشخاص يعملون فعلياً في هذا المجال. لم ينشأ هذا الدليل من بيئة مثالية، بل من صميم الواقع، من ورشة العمل نفسها، حيث الدقة هي السمة الأساسية التي لا تقبل المساومة. وقد تبلور هذا الفهم من خلال خوض غمار التعامل مع السبائك الصلبة، والأشكال الهندسية المعقدة، وفلسفة الكمال ذاتها.

يكمن سر نجاح شركتنا في التطبيق الأمثل لعملياتنا. على مدار العقد الماضي، تمكّنا من تسليم أكثر من 50,000 قطعة مصنّعة حسب الطلب باستخدام تقنية CNC. والأهم من ذلك، أن كل قطعة من هذه القطع، سواء أكانت جزءًا من جهاز طبي يُستخدم لإنقاذ الأرواح أو مثبتًا فضائيًا تعرّض لإجهاد كبير، قد منحتنا خبرة عملية قيّمة. وقد التزمنا التزامًا تامًا بمعايير ASTM الدولية .

المعرفة الحالية هي المعرفة التي نطبقها في عملياتنا اليومية في التصنيع. نعرف ما يجب معرفته، ومعدلات التغذية والسرعات المناسبة عند العمل مع مادة الفولاذ المقاوم للصدأ 316L، بالإضافة إلى الإجراءات التي يجب اتباعها لضمان الحصول على تشطيب مثالي وفقًا لمتطلبات الجمعية الوطنية لتشطيب الأسطح (NASF) .

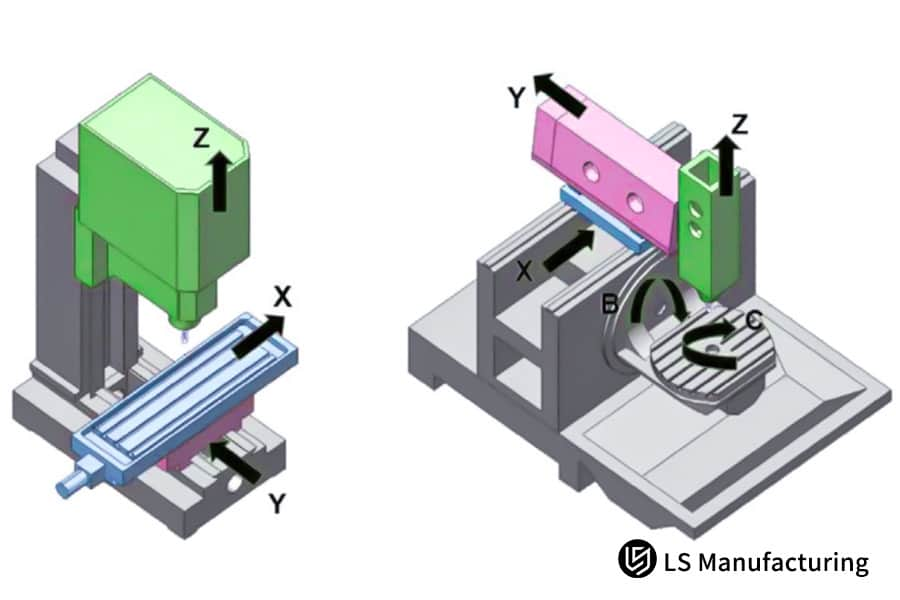

الشكل 1: شرح تصميم الأجزاء لطحن CNC متعدد المحاور بواسطة LSManufacturing

ما هي عوامل التصميم التي لها التأثير الأكبر على تكاليف الطحن باستخدام الحاسوب؟

إنّ إدراك عوامل تكلفة الطحن باستخدام آلات CNC هو سرّ نجاح خفض الأسعار بشكل كبير. فرغم أن السعر النهائي هو رقم واحد، إلا أنه في الواقع مجموع متغيرات متداخلة. ويُعدّ التحليل الدقيق لتكاليف التشغيل مفتاحًا لفهم كيفية تحقيق أكبر خفض في الأسعار، ليس من خط الإنتاج، بل من المراحل الأولى للتصميم نفسه، قبل أن تلامس أداة القطع المعدن. وتتمثل العوامل الرئيسية المؤثرة في تكاليف التصنيع في:

- زمن الدورة (استخدام الماكينة): غالبًا ما يكون هذا العنصر هو الأكبر في التكلفة. فكل دقيقة يقضيها جزء ما على الماكينة تُضيف تكلفة. تشمل العوامل التي تزيد من زمن الدورة: الأشكال ثلاثية الأبعاد المعقدة، وإزالة كميات كبيرة من المواد، والتفاوتات الضيقة غير الضرورية التي تتطلب عمليات تشغيل أبطأ وأكثر دقة.

- هندسة الأجزاء وتعقيدها: على أي حال، يُعدّ التعقيد مجالًا تُؤخذ فيه اعتبارات التكلفة بعين الاعتبار. سيكون من الضروري استخدام آلات معقدة ذات متطلبات زمنية أطول عند التعامل مع الأشكال الهندسية التي تتضمن تجاويف عميقة ذات زوايا حادة، وجدران قد تكون قابلة للاهتزاز، وأشكال هندسية داخل تلك التجاويف تتطلب تمديدًا عميقًا داخلها.

- اختيار المواد والهدر: كما ذكرنا سابقًا، بالإضافة إلى تكلفة اختيار المادة المناسبة، تتأثر تكلفة التصنيع أيضًا بنوع المادة المختارة. على سبيل المثال، استخدام مادة صلبة كالتيتانيوم يعني الحاجة إلى قطع مكثف، وبالتالي زيادة مدة دورة القطع. علاوة على ذلك، بدلًا من أن تُستخدم المادة في قطع 80% من المادة الخام، قد تُهدر في تصميم منتج يُقطع 80% منه من مادة ذات شكل نهائي تقريبًا.

- التفاوتات وتشطيبات الأسطح: تزيد التفاوتات التي تتجاوز القيمة المطلوبة وظيفيًا بنحو نصف التكلفة. والسبب هو أنه بدلًا من أن تكون قيمة التفاوت ±0.1 مم ، يجب أن تكون ±0.025 مم ، مما يزيد التكلفة عشرة أضعاف. والسبب هو أنه إذا تطلب الأمر تلميع أو تجليخ سطح لا يحتاج إلى صقل، فسيستغرق ذلك وقتًا طويلًا.

باختصار، يبدأ التحكم الفعال في تكاليف التصنيع بالتصميم الذكي. من خلال التركيز على تصميم قابلية التصنيع، يمكنك التأثير بشكل مباشر على عوامل التكلفة الأساسية لعمليات الطحن باستخدام الحاسوب (CNC) . يُعد تحليل تكلفة التشغيل المُتقن، الذي يأخذ في الاعتبار وقت الدورة والتعقيد والمواصفات منذ البداية، الأداة الأقوى لتصميم أجزاء الطحن باستخدام الحاسوب (CNC) التي تجمع بين الجودة العالية والفعالية من حيث التكلفة.

كيف يمكن تحقيق أفضل توازن بين التكلفة والأداء من خلال اختيار المواد؟

لتحقيق التوازن الأمثل بين التكلفة والأداء في عمليات التصنيع باستخدام الحاسوب (CNC) ، يجب أن تبدأ العملية باختيار المواد الأمثل بذكاء. لا يمكن دائمًا اختيار المادة التي تمتلك أفضل الخصائص، بل يجب اختيار المادة الأنسب لأداء المتطلبات الوظيفية على النحو الأمثل لتحقيق أقل تكلفة ممكنة للمشروع.

| نوع المادة | اعتبارات التكلفة | ملاحظة حول قابلية التشغيل والأداء |

| الألومنيوم (على سبيل المثال، 6061) | انخفاض تكلفة المواد والتصنيع. مثالي لحلول المواد الاقتصادية . | قابلية عالية للتشكيل، ونسبة قوة إلى وزن جيدة . يستخدم على نطاق واسع في النماذج الأولية والأغلفة. |

| المواد البلاستيكية (مثل: ديلرين، بي إي إي كيه) | تختلف تكلفة المواد؛ وغالبًا ما تكون تكلفة التصنيع أقل. | سهولة التصنيع؛ الخصائص الوظيفية (مثل المقاومة الكيميائية، والاحتكاك المنخفض) هي التي تحدد الاختيار. |

| الفولاذ الطري وفولاذ الأدوات | تكلفة المواد معتدلة؛ تكلفة التصنيع أعلى من تكلفة تصنيع الألومنيوم. | قوة جيدة ؛ تُستخدم في القوالب والتجهيزات والقطع الصناعية. توازن بين المتانة والتكلفة. |

| الفولاذ المقاوم للصدأ (مثل 304، 316) | ارتفاع التكلفة بسبب طبيعة المادة وارتفاع تكاليف التصنيع. | تُعد مقاومة التآكل أمراً أساسياً . فزيادة الخشونة تؤدي إلى تآكل أسرع للأدوات وزيادة مدة دورات التشغيل. |

| التيتانيوم والإنكونيل | ارتفاع تكلفة المواد والتصنيع. | يُستخدم لتحقيق أقصى قدر من القوة/الوزن أو درجات الحرارة القصوى. يصعب تشكيله، ويتطلب عمليات متخصصة. |

ختاماً، يراعي تصميم قطع الطحن باستخدام الحاسوب (CNC) الأكثر فعالية سهولة التصنيع منذ البداية. من خلال التعاون مع شريكك في التصنيع خلال مرحلة التصميم، يمكنك تقييم البدائل - مثل استخدام فولاذ مُقسّى مسبقاً بدلاً من المعالجة الحرارية لنوع أقل صلابة - لتحديد حلول المواد الأكثر اقتصادية التي توفر الأداء المطلوب، وتحقيق التوازن الأمثل بين التكلفة والأداء .

الشكل 2: مبادئ التصميم الرئيسية للمكونات المصنعة حسب الطلب باستخدام تقنية CNC من قبل شركة LS Manufacturing، والتي تتميز بجودتها العالية واقتصاديتها.

ما نوع التصميم الهيكلي الذي يمكن أن يقلل وقت المعالجة بشكل فعال؟

تُعدّ التصاميم الهيكلية المُحسّنة على المستوى الاستراتيجي، في الواقع، من أكثر الطرق فعالية لتحقيق هدف تقليل وقت التصنيع وتكلفة الإنتاج. في هذا السياق، يهدف دور المهندسين في تصميم المكونات، مع مراعاة سهولة التصنيع، إلى تبسيط أي تعقيدات تُفضي في النهاية إلى حلول تصنيع فعّالة .

| استراتيجية التصميم | مثال على التنفيذ | التأثير على عمليات التشغيل الآلي |

| هندسة سهلة | قم بإزالة جميع الأسطح المنحنية عن طريق تحويلها إلى أسطح مستوية كلما أمكن ذلك. | مسارات أدوات متعددة المحاور مبسطة ورمز برمجي مبسط. |

| ميزات موحدة | استخدم قيمًا عامة لأقطار الثقوب، ونصف قطر الزوايا، وأحجام الخيوط | يقلل من التغييرات في الأدوات ومصادر الخطأ المحتملة. |

| منع تكوّن التجاويف العميقة والضيقة | اضبط أحجام الجيوب بحيث تتناسب مع أحجام الأدوات وقدراتها . | إزالة الحاجة إلى استخدام أدوات الوصول وما يرتبط بها من بطء. |

| تصاميم تركيبات غير مستقرة | استخدم الأسطح المتوازية والنتوءات. | سهل التركيب، سهل التركيب ثم القطع بسرعة عالية، ولا يوجد اهتزاز أثناء القطع. |

| التخلص من الجدران الرقيقة والمناطق المرتفعة | قم بتعزيز الأجزاء الرقيقة أو صممها كمجموعات منفصلة. | يمنع الاهتزاز ، ويقلل الحاجة إلى تمريرات تشطيب خفيفة، ويحسن الدقة. |

يُعدّ التصميم الهيكلي الأمثل، مع التركيز على البساطة والتوحيد القياسي، أساس حلول التصنيع الفعّالة . ويمكن القول إن هذا النهج الاستباقي يضمن أن كل جانب من جوانب مشروع الطحن باستخدام الحاسوب (CNC) المخصص لا يحقق الهدف المرجو فحسب، بل يضيف قيمة جوهرية من حيث السرعة والفعالية من حيث التكلفة.

كيف يؤثر تصميم التفاوتات على تكاليف التصنيع وجودته؟

يُعدّ استخدام تحسين تصميم التفاوتات أمرًا بالغ الأهمية للتحكم في الجودة والتكلفة في التصنيع. فعلى الرغم من الأهمية القصوى للطحن الدقيق في التصنيع ، إلا أن كل خطوة لاحقة تُكلّف مبالغ باهظة. ولتحقيق التوازن الأمثل بين الدقة والتكلفة، يجب تحديد مواضع تحديد الدقة وظيفيًا، ومواضع تحديدها تقليديًا، ومواضع الحاجة الوظيفية إليها. ويمكن أن يكون لاستراتيجية تحديد التفاوتات المناسبة أثرٌ بالغٌ على كلٍّ من الجودة والتكلفة.

التكلفة الهائلة لمستويات التسامح الأعلى

لن تكون التكلفة متساوية إذا كان مستوى التفاوت ±0.025 مم أو ±0.1 مم . ستكون التكلفة مرتفعة بشكل كبير إذا كانت مستويات التفاوت صغيرة، حيث ستعمل الآلات بسرعات أبطأ مع استخدام معدات متخصصة وحتى قياسات CMM .

عملية التشغيل الآلي ووقت الدورة

في هذا السيناريو، قد يجد فنيو التشغيل أنفسهم مضطرين، وفقًا لحدود التفاوت المسموح بها، إلى الاعتماد على ظروف تشغيل آمنة لتلبية هذا المتطلب المحدد دون أي انحرافات. وتكون الآثار المترتبة على ذلك، بالنظر إلى زمن دورة المنتج المُشَكَّل، كبيرة وتؤدي إلى تكاليف إضافية، كما هو موضح أدناه. ومن المفارقات أن نسبة احتمالية الهدر ترتفع أيضًا نتيجةً للتفاوتات في حدود المقبولية الضيقة، بالإضافة إلى زيادة هذه التكاليف.

الوظيفة أهم من الشكل

ينبغي أن يراعي تحديد التفاوتات المعقولة وظيفة الجزء عند تحديد هذه التفاوتات. فمناطق التلامس الحرجة تتطلب تفاوتات دقيقة، بينما يمكن استخدام التفاوتات القياسية في المناطق التي تتطلب أبعادًا من الناحية الجمالية وغير الوظيفية، مما يقلل فعليًا من تكاليف التصنيع باستخدام آلات CNC .

ختاماً، لا يكمن النهج الذكي لتحسين تصميم التفاوتات في تقليل الدقة إلى أدنى حد، بل في تطبيقها استراتيجياً. فمن خلال إجراء تحليل وظيفي لتحديد إعداد تفاوت معقول لكل ميزة، يستطيع المصنّعون تحقيق التوازن المطلوب بين الدقة والتكلفة ، مما يضمن أداء القطعة مع العمل بفعالية على خفض تكاليف الطحن باستخدام الحاسوب (CNC) وتبسيط عملية الإنتاج.

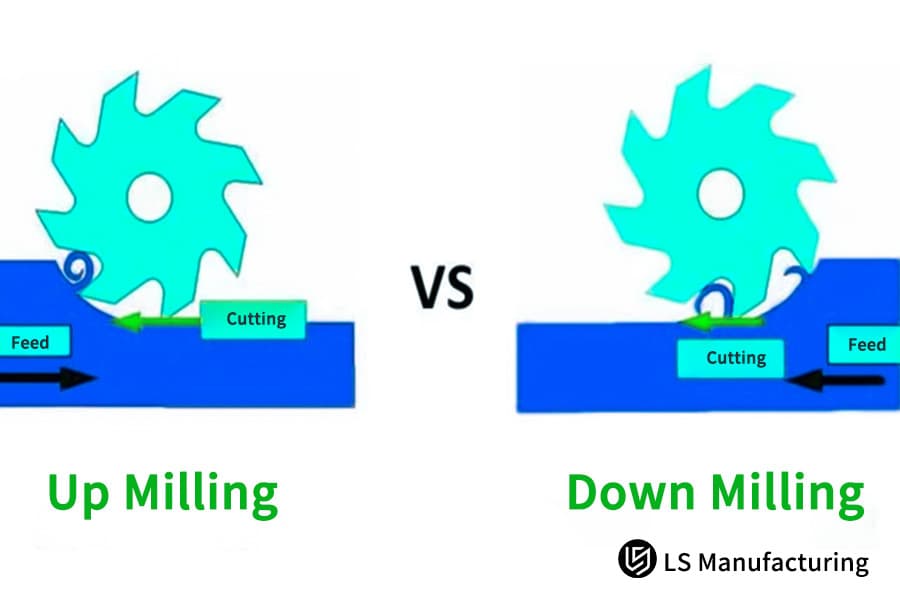

الشكل 3: مقارنة بين عمليات الطحن التقليدية وعمليات الطحن الصاعدة في طرق الإنتاج باستخدام التحكم الرقمي الحاسوبي (CNC) من شركة LS Manufacturing

كيف يمكن خفض تكاليف التصنيع من خلال التصميم الموحد؟

يُعدّ تطبيق معايير التصميم استراتيجية فعّالة لخفض التكاليف، إلا أنها غالبًا ما تُغفل. في سياق التصنيع باستخدام الحاسوب (CNC) للتصنيع حسب الطلب ، لا تحدّ المعايير من الإبداع، بل تُبسّط عملية الإنتاج من خلال التخلص من التنوع غير الضروري. ويتمثل المبدأ الأساسي في تعظيم إعادة استخدام عناصر التصنيع المُجرّبة والفعّالة. وتُعدّ مزايا المعايير، من حيث التكلفة والموثوقية، كبيرة.

تقليل وقت وتكلفة إعداد الأدوات

سيشهد المصنع توحيدًا واسع النطاق لعدد أقل بكثير من نماذج الأدوات، وذلك بناءً على أحجام الثقوب ونصف قطر الزوايا وأنواع الخيوط، والتي تندرج ضمن الفئات المحددة أعلاه. سيؤدي ذلك إلى تقليل وقت إعداد الأدوات بشكل ملحوظ، كونه أحد أهم العوامل التي تعيق سير العمل. كما سيمكن شراء أدوات عالية الجودة بكميات كبيرة.

تحسين موثوقية العملية والجودة

إن استخدام المعايير القياسية يُمكّن الفنيين من الاعتماد على سرعات تغذية وأداء عمليات قياسية. كما أن المعرفة المكتسبة من هذه الحالة تُسهم في تقليل الأخطاء التي قد تحدث أثناء عملية البرمجة، مما يضمن موثوقية وجودة المنتجات المُصنّعة.

تبسيط إدارة المخزون والمشتريات

ويستمر هذا التوحيد بدوره حتى مرحلة جرد المواد الخام، أي تبسيط المواد الخام من حيث أحجام قضبان وألواح الصلب إلى تبسيط شراء أجزاء الأجهزة القياسية من حيث أجزاء الأجهزة مثل البراغي ودبابيس التثبيت وما إلى ذلك.

تقليل وقت طرح التصاميم الجديدة في السوق

تُسهّل المكونات التقليدية لمجموعات الأجزاء في المكتبة عملية التصميم من جانب المصمم. ويتحقق ذلك من خلال تصميم المكون باستخدام وحدات بناء تم اختبارها. تُقلل عملية التصميم هذه من الوقت المُستغرق في هذه المرحلة من إنتاج النماذج الأولية، وذلك بفضل التصميم المناسب للأجزاء بناءً على معرفة عملية تصنيعها.

يُعدّ توحيد التصميم أحد استراتيجيات خفض التكاليف، ويمكن دمجه مع مرافق التصنيع باستخدام آلات CNC لضمان الكفاءة. وتقوم الفكرة على أنه بدلاً من تشجيع التنوع، يمكن تحقيق مزايا التوحيد ، والتي تشمل سرعة التصنيع، وتوفير التكاليف، والدقة، وفي نهاية المطاف، شركة تصنيع مرنة.

كيف يؤثر اختيار معالجة السطح على التكلفة الإجمالية؟

يُعدّ اختيار تشطيب السطح خطوةً أساسيةً لتحقيق تصميم فعال من حيث التكلفة لعمليات الطحن باستخدام الحاسوب (CNC) . تكمن أهمية هذه القرارات في تأثيرها المباشر على متانة القطعة، وجمالياتها، ووظائفها. مع ذلك، لا تخلو هذه القرارات من تكاليف باهظة. ولتحقيق استراتيجية مثلى لترشيد التكاليف، ينبغي ضمان توافق مستوى الأداء المطلوب مع بيئة القطعة، بدلاً من اختيار التصميم الأقوى ما لم تكن وظائفه ضرورية. ويتم التوصل إلى هذه القرارات من خلال مقارنة دقيقة لعمليات المعالجة بناءً على عدة عوامل.

تكلفة المعالجة مقابل مستوى الأداء

على الرغم من أن عمليات المعالجة المتخصصة، مثل السفع بالخرز والأنودة العامة، أقل تكلفة نسبيًا، إلا أنها فعالة للغاية، خاصةً عند استخدامها لتوفير طبقات واقية ولمسات نهائية مصقولة للمنتجات ذات الأداء المنخفض. أما طرق المعالجة متوسطة التكلفة، فهي أكثر متانة وقوة. في حين أن طرق المعالجة المتخصصة جدًا، مثل الطلاء الكهربائي بالنيكل غير الكهربائي وطلاء PTFE ، مكلفة للغاية.

متطلبات هندسة القطعة والتشغيل المسبق

في عمليات الطلاء الكهربائي، قد يتطلب الأمر أنصاف أقطار زوايا محددة لمنع تكوّن أحواض الطلاء وضمان سماكة موحدة للطبقة السطحية. قد تشمل متطلبات المعالجة تصنيع القناع وقيم البنية المجهرية للسطح، وكلاهما يُقاس بمعامل خشونة السطح Ra .

عواقب وقت التسليم وحجم الدفعات

تتطلب بعض عمليات الإنتاج فترة انتظار طويلة، وقد يكون من الممكن الاستعانة بمصادر خارجية لتصنيع بعض المكونات، مما قد يزيد فترة الانتظار بضعة أيام. ويمكن توحيد تكلفة الطلاء المرتفعة، مما يجعل عملية الأنودة أرخص نسبيًا.

تُحدد المتطلبات الوظيفية عملية الاختيار

يتطلب اختيار المواد توجيهًا من المواصفات الوظيفية. هل هناك حاجة إلى موصلية كهربائية؟ في هذه الحالة تحديدًا، لا يمكن إجراء عملية الأنودة. هل أنت غير متأثر بمواد كيميائية معينة؟ هل هناك حاجة إلى مادة ذات احتكاك سطحي أقل؟ يجب الإجابة على هذه الأسئلة قبل تحديد المواصفات الزائدة، وبالتالي تحديد تصميم الطحن باستخدام الحاسوب (CNC) الأنسب والأكثر فعالية من حيث التكلفة .

لا يُعدّ من الخطأ القول إنّ تقنيات اختيار تشطيب الأسطح، إلى جانب استراتيجية فعّالة، تُشكّل جزءًا لا يتجزأ من ترشيد التكاليف . يُمكّنك تحليل الاحتياجات المتعلقة بتقنيات تشطيب الأسطح من تجنّب النفقات غير الضرورية، ممّا يُساعد في ضمان تحقيق أقصى قيمة ممكنة للمنتج.

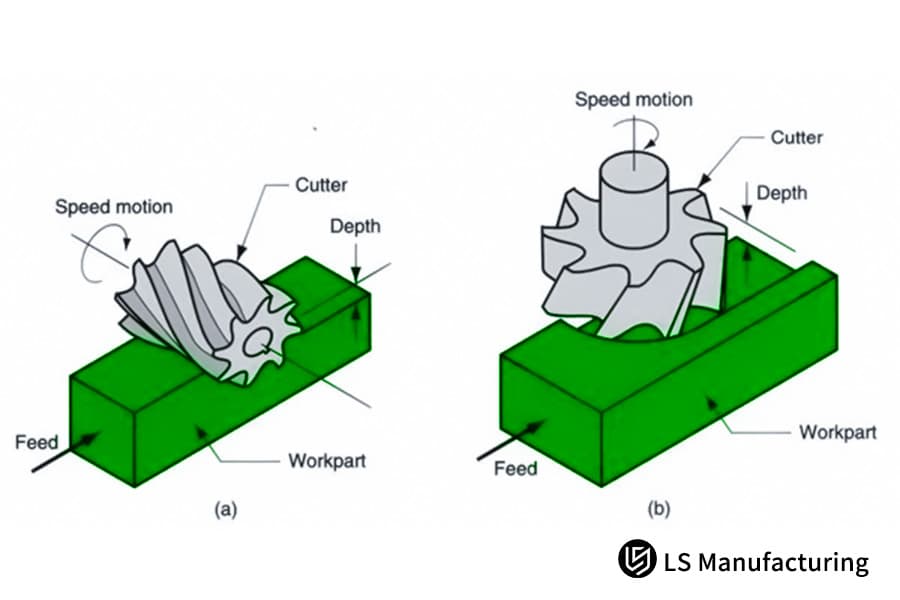

الشكل 4: فهم عمليات قطع الطحن باستخدام الحاسوب لإنتاج قطع غيار اقتصادية من شركة LS Manufacturing

كيفية إجراء تحليل قابلية التصنيع خلال مرحلة التصميم؟

يُعدّ تحليل قابلية التصنيع الشامل الإجراء الوقائي الأمثل لضمان عملية إنتاج ناجحة وفعّالة. ويُعتبر الفحص الدقيق للتصميم قبل تنفيذه بوقت كافٍ أكثر فعالية في تحديد المشكلات قبل إجراء تغييرات مكلفة في التصميم أو تأخيرات في خط الإنتاج، وبالتالي فهو أساس أي خطوة ناجحة لخفض تكاليف التصنيع باستخدام الحاسوب (CNC) . ويركز فحص قابلية التصنيع المنهجي عادةً على عدة مجالات حيوية لتقييم مخاطر التصميم .

- إمكانية الوصول إلى الأدوات وجدوى الميزات: يتضمن ذلك التحقق من إمكانية الوصول إلى جميع الزوايا الداخلية والتجاويف والقطع السفلية باستخدام أدوات القطع القياسية. قد تتطلب ميزات مثل الفتحات العميقة والضيقة أو الثقوب ذات نسبة الطول إلى القطر العالية أدوات خاصة أو زوايا تشغيل مستحيلة، مما يزيد التكلفة والتعقيد بشكل كبير.

- تصميم لتثبيت مستقر: يُقيّم التحليل ما إذا كان شكل القطعة يسمح بتثبيت آمن ومتكرر أثناء التشغيل الآلي. قد تتطلب التصاميم التي تفتقر إلى أسطح متوازية كافية أو نقاط تثبيت مناسبة تجهيزات مخصصة باهظة الثمن، أو تزيد من وقت الإعداد، أو تُعرّض القطعة لخطر الحركة مما يؤدي إلى تلفها.

- ملاءمة المواد والهندسة: يقيّم هذا الفحص مدى توافق المادة والتصميم المختارين. ويحدد المشكلات المحتملة مثل الجدران الرقيقة للغاية التي قد تهتز أو تتشوه، والأجزاء السميكة بلا داعٍ والتي تهدر المواد ووقت التشغيل، أو الزوايا الداخلية الحادة التي تُسبب تركيز الإجهاد وتتطلب أدوات أصغر وأقل متانة.

- ترشيد التفاوتات وتشطيبات الأسطح: يُعدّ فحص جميع التفاوتات المحددة وتشطيبات الأسطح جزءًا أساسيًا من تحليل قابلية التصنيع . يجب القيام بذلك للتحقق من الأبعاد المحددة، خاصةً تلك التي تُحدد وظيفيًا ولكنها ضيقة جدًا، نظرًا لأنها تُشكّل عناصر تكلفة رئيسية، وكذلك لتنسيق تشطيبات الأسطح المحددة مع المتطلبات بدلًا من تشطيب القطعة بتكاليف باهظة لمجرد الحصول على تشطيب سطحي جمالي.

باختصار، يمكن اعتبار فحص التصميم للتصنيع (DFM) في عملية التصميم نهجًا استباقيًا وإيجابيًا للغاية. إذ يُمكن لتقييم مخاطر التصميم أن يحوّل أي عائق في عملية التصنيع إلى فرصة مُثلى، ويتميز المنتج النهائي بأنه مبتكر، عالي الأداء، واقتصادي في التصنيع والإنتاج بتكاليف طحن CNC منخفضة للغاية.

شركة LS لتصنيع قطع غيار السيارات: تحسين تصميم حوامل المحرك خفيفة الوزن

في سياق قصة نجاح شركة LS Manufacturing ، تُعدّ الهندسة المتكاملة دراسة حالة تُجسّد منهجًا يمكّن الهندسة من معالجة التحديات الكبرى التي تواجه صناعة السيارات. ومن بين هذه التحديات، مشكلةٌ نشأت مع أحد موردي قطع غيار السيارات من المستوى الأول، والذي طلب تغييرًا جذريًا في تحسين قطع غيار السيارات ، وتحديدًا في أحد أجزاء المحرك.

تحديات العميل

تعتمد عملية التصنيع التقليدية لقوس تثبيت المحرك الحالي، والمستخدمة في سيارة العميل، على تشكيل الفولاذ. في هذه الحالة، كان التصميم مبالغًا فيه، لأن المنتج النهائي سيكون أثقل وزنًا، مما يُعدّ نقطة ضعف في المحرك تؤثر على كفاءة السيارة. ثانيًا، كان هذا التصميم مُهدرًا للموارد نظرًا لارتفاع سعر الفولاذ.

حلول التصنيع LS

بدأنا بتحليل شامل لتصميم وتصنيع المواد خفيفة الوزن . استبدلنا المادة بسبيكة ألومنيوم ذات قوة أعلى، وهي المادة التي انطلقنا منها. بعد ذلك، وباستخدام أداة تُسمى تحسين الهيكل، أعدنا توزيعها للحصول على شكل أكثر كفاءة، حيث تم تقليل كمية المادة في المناطق غير الحرجة. وأخيرًا، تم تصنيع هذا الشكل المعقد باستخدام آلات CNC بسرعة أكبر.

النتائج والقيمة

وبناءً على ذلك، كانت النتائج التي تحققت في هذا المشروع رائعة. فقد انخفض وزن المكون النهائي بنسبة 25% ، مما أثر إيجاباً على كفاءة استهلاك الوقود. والأهم من ذلك، أنه من خلال دمج تقنيات تقليل المواد، وتصميم الأجزاء، والتصنيع الفعال من حيث التكلفة في هذا المشروع، تم تحقيق خفض في تكلفة التصنيع بنسبة 30% .

يُظهر هذا أن القيمة يُمكن خلقها من خلال اتباع نهج شامل على مستوى النظام ، بحيث يؤدي الجمع بين مفاهيم وعمليات تخفيف الوزن وفهم المواد إلى أداء متميز للمكونات، وخفض التكاليف، وتحقيق الاستدامة. وبالتالي، فإن قصة نجاح شركة LS Manufacturing تمنحها ميزة تنافسية.

هل تحتاج إلى تحليل تفصيلي للتصميم من أجل التصنيع (DFM) وعرض سعر لمكوناتك؟ انقر هنا وشاركنا متطلباتك!

كيفية التعاون مع المصنّعين لتحقيق أفضل فعالية من حيث التكلفة؟

يبدأ التحسين الحقيقي لفعالية التكلفة بالتعاون الاستراتيجي مع المصنّع . من خلال الشراكة مع مزوّد خدمات التصنيع الآلي خلال مرحلة التصميم الأولية، يمكنك الاستفادة من خبرته العملية في التصنيع قبل وضع اللمسات الأخيرة على أي نماذج. يتيح هذا التعاون الاستباقي قيمة كبيرة، ويُعدّ من أهم نصائح تصميم آلات التفريز باستخدام الحاسوب (CNC) . تُقدّم قيمة المشاركة المبكرة لشريكك في التصنيع عبر عدة قنوات رئيسية:

- ملاحظات استباقية حول التصميم من أجل سهولة التصنيع: يستطيع المهندسون ذوو الخبرة المباشرة في مجال التشغيل الآلي تحديد الميزات التي يصعب إنتاجها أو تستغرق وقتًا طويلاً أو تكون مكلفة. ويمكنهم اقتراح تغييرات هندسية طفيفة وغير حرجة - مثل تعديل سمك الجدار أو نصف قطر الزاوية - مما يبسط عملية التشغيل الآلي بشكل كبير دون التأثير على الوظيفة.

- مصادر بديلة للمواد والعمليات: يمكن للشريك المتعاون اقتراح أنواع مواد متوفرة بسهولة أكبر أو أقل تكلفة تلبي مواصفاتك. كما يمكنه تقديم المشورة بشأن ما إذا كان تصنيع قطعة واحدة باستخدام آلة CNC أكثر اقتصادية أم تجميعها من مكونات أبسط ، مع مراعاة التوازن بين تكلفة التصنيع وتكلفة عمالة التجميع.

- تكامل استراتيجيات الأدوات والتجهيزات: يتيح العرض التقديمي الأول للمورد فرصة صياغة استراتيجية حول كيفية تطبيق حلول الأدوات والتجهيزات على النحو الأمثل. وقد يشمل ذلك تصميم تجهيزات تثبيت القطع مع التركيز على تقليل عمليات الإعداد، وتصميم استراتيجيات تغيير تتضمن مُحدد موضع نقطة التثبيت لوضع القطعة بطريقة تُسهّل العمل عليها.

- التنبؤ الفعال بالتكاليف وتحليل المخاطر: بما أنه سيكون من الممكن تصميم منتج قابل للتصنيع منذ البداية، فسيكون بإمكان المصنّع تقديم تنبؤات فعالة بالتكاليف. بل سيمكّن ذلك من فهم الميزانية بشكل دقيق منذ المراحل الأولى، وسيؤدي حتماً إلى توفير مبالغ طائلة بدلاً من إجراء تغييرات مكلفة لاحقاً.

لتحقيق الكفاءة المثلى في التكلفة ، من الضروري التعامل مع مصنعي آلات CNC كشركاء في التصميم، وليس مجرد موردين. تكمن القيمة التي يمكنهم تقديمها لمشروعك من خلال المشاركة المبكرة في تعزيز فلسفة التصميم لديك، بحيث يُبنى مشروعك على أساس قابلية التصنيع منذ المراحل الأولى للتصميم. يُعدّ التعاون الهندسي أحد أهم نصائح تصميم آلات CNC لضمان قابلية التصنيع.

الأسئلة الشائعة

1. إلى أي مدى يمكن أن يساعد تحسين التصميم في خفض التكاليف، إن وجد؟

بالنظر إلى تعقيد المشروع ودرجة تحسين التكاليف المتاحة، يمكن تحقيق توفير في التكاليف يتراوح بين 20٪ و 40٪ من خلال تحسين التصميم بشكل معقول.

2. هل سيؤثر تحسين التصميم على أداء المنتج؟

بالتأكيد، يُعدّ تحسين التصميم الاحترافي خطوةً مناسبةً مع الحفاظ على الوظائف. سنُجري فحوصاتٍ دقيقةً لضمان عدم التأثير على الوظائف.

3. هل تحسين التصميم مطلوب في الإنتاج بكميات صغيرة؟

يُعدّ تحسين التصميم صالحًا لأي عدد من الدفعات. في حالة وجود عدد قليل من الدفعات، سيؤدي تحسين التصميم إلى خفض التكاليف.

4. كيف ستتعامل مع عملية إجراء تحليل العائد على الاستثمار كجزء من تحسين التصميم؟

كما أننا ندرج تحليل التكلفة والعائد ضمن تقريرنا، حيث يتم تحديد أي استثمار مطلوب في مجال التحسين والعائد على الاستثمار بطريقة تساعد في اتخاذ القرارات.

5. ما هي المواد التي سأحتاجها لإتمام عملية تحسين التصميم؟

يجب توفير ما يلي: نماذج ثلاثية الأبعاد، ومخططات ثنائية الأبعاد، ومواصفات فنية. سيمكننا ذلك من إجراء تحليل شامل لإمكانية التصنيع.

6. كيف يمكنني تحديد مدى جدوى الحل الأمثل؟

بالإضافة إلى ذلك، تم التحقق من صحة أسلوب التحسين الخاص بنا باستخدام تقنيات مختلفة مثل حساب CAE، والنمذجة السريعة، وإنتاج النموذج الأولي في النهاية.

7. هل تتوفر دورات تدريبية حول موضوع تحسين التصميم؟

نقدم تدريباً مخصصاً لتحسين التصميم لشركائنا لمساعدة فرقهم على تحسين قدراتهم التصميمية وتحقيق التحسين المستمر.

8. كيف يتم تحقيق حماية الملكية الفكرية في أسلوب التحسين؟

نلتزم باتفاقيات سرية صارمة. حقوق الملكية الفكرية لحلول التحسين التي نقدمها ملك لكم، وبالتالي نضمن لكم ميزة تنافسية.

ملخص

من خلال الجهود التعاونية في تحسين التصميم والتصنيع، يُمكن خفض تكلفة التصنيع وتحسين جودة المنتجات. وبفضل الخبرة الواسعة التي تمتلكها المؤسسة في هذا القطاع، بالإضافة إلى موظفيها الخبراء، تُقدم المؤسسة حلولاً متكاملة للعملاء بدءًا من مرحلة الاستشارة وحتى مرحلة التصنيع.

اتصل بنا اليوم للحصول على تقرير مجاني عن تصميم التصنيع من مصممينا الخبراء في شركة LS Manufacturing، ودعنا نساعدك في فحص وتحسين التصاميم من منظور التكلفة المتعلقة بتصنيعها.

تجنّب العقبات، فنحن نقوم بتصنيع قطع الغيار بدقة عالية باستخدام تقنية CNC ، مما يضمن لك نتائج سريعة ومستقرة وموثوقة. انقر لمعرفة كيف يمكن لحلولنا في مجال التصنيع أن تساعدك على تحسين الكفاءة.

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .