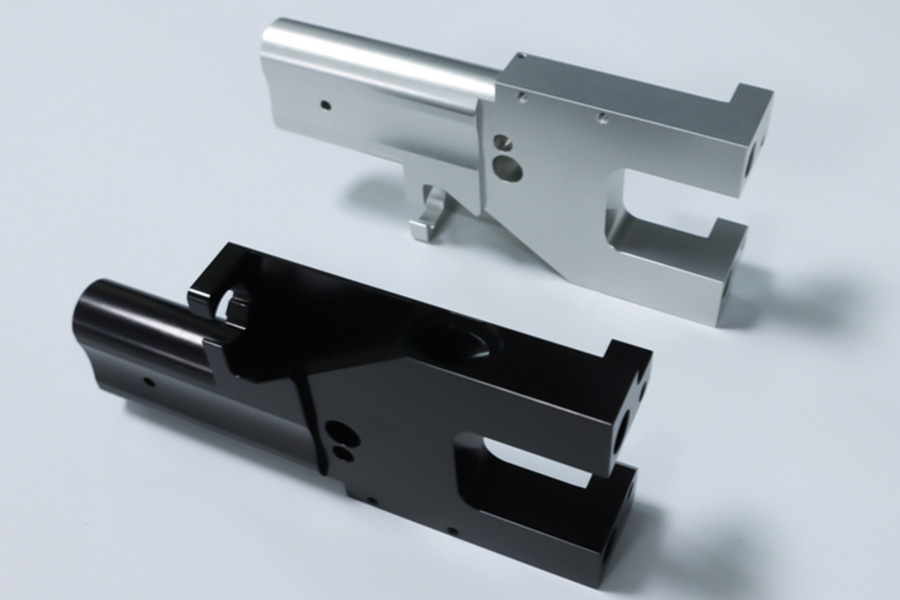

Dois "negros", dois destinos completamente diferentes

Se você lidouPeças de alumínio, você provavelmente já viu. Você acabou de receber uma nova parte brilhante e escolheu o tratamento "preto" de baixo custo, esperando um efeito preto fosco perfeito. No começo, parece bom. Mas alguns meses depois, durante o uso ou a limpeza, você descobre que a superfície começa a mostrar arranhões irritantes, ou pior ainda - o filme de pintura começa a levantar e descascar das bordas ou cantos. O tempo congela em um instante, seguido de frustração e depreciação do valor do produto - gastando energia no retrabalho e reparo, ou pior, enfrentando diretamente as queixas do cliente ou a sucata de peça.

Essa cena de colapso da qualidade é o que todo fabricante ou usuário que busca profissionalismo e durabilidade tenta evitar. Mas o fato é que a maioriatratamento de superfícieAs falhas não são devidas a má sorte, mas a um mal -entendido fundamental: confundir a diferença essencial entre "revestimento" e "conversão" para alcançar "preto" - isto é, "tinta preta anodizada "e verdadeira" anodizando preto".

A boa notícia é que isso pode ser evitado. Compreender os princípios e diferenças centrais entre os doisprocessos de "pintura" e "anodizando"É uma etapa essencial para garantir que suas peças obtenham um preto fosco verdadeiramente duradouro, resistente a desgaste e confiável.

Para economizar tempo e evitar perdas futuras, vamos ao coração imediatamente.

Um gráfico de comparação rápida das diferenças entre tinta preta anodizada e preto anodizado

A diferença entre eles não é tão simples quanto o preço, mas é aprofundado no nível central de essência, processo, durabilidade e aplicabilidade:

| Características | Anodizador preto | Tinta preta anodizada |

|---|---|---|

| Essência | Processo de conversão eletroquímica, parte do alumínio | Processo de cobertura física, anexada à superfície do alumínio |

| Processo | Imerso em eletrólito e energizado, cultive camada de óxido e depois tingido | Spray (líquido ou pó), depois curado |

| Durabilidade | Muito alto, resistente ao desgaste, integrado ao substrato | Geralmente, fácil de arranhar e descascar |

| Materiais aplicáveis | Apenas certos metais não ferrosos, como alumínio e titânio | Quase qualquer material (metal, plástico, madeira, etc.) |

Veja a diferença? A opção barata (tinta) é apenas um revestimento físico anexado aosuperfície de alumínio, como um casaco frágil; Enquanto a anodização verdadeira converte a superfície do alumínio em um óxido de cerâmica integrado e duro, que penetra no corante e se torna parte do próprio metal. Esta é a razão fundamental para a diferença de durabilidade.

A boa notícia é que essa escolha errada que leva a uma falha prematura de peça é completamente evitável. Entender claramente as diferenças centrais entre os dois "negros" revelados na tabela acima é um passo importante emgarantindo que suas peças de alumínio tenham uma vida realmente duradoura, Black fosco confiável e resistente ao desgaste, evitando futuras retrabalhos caros ou perda de reputação.

Em seguida, procuraremos os detalhes desses dois processos para que você possa dominar completamente como escolher o "uniforme preto" certo para suas peças de alumínio.

Aqui está o que você aprenderá

- Um guia rápido:Como dizer aodiferença entre anodização preta e "tinta anodizada"em 10 segundos e evite ser enganado por termos enganosos de marketing.

- Comparação de ciências principais:Por que a anodização de uma camada protetora é "crescida" no metal, enquanto a pintura é apenas um revestimento de superfície?

- 5 Comparações principais de desempenho:Resistência ao desgaste, adesão, resistência à corrosão, dissipação de calor e análise de custos para ajudá -lo a fazer a melhor escolha.

- Explicação detalhada dotrês tipos de anodização(Tipo I, Tipo II, Tipo III) e suas diferenças nos cenários de aplicação em comparação com a pintura.

- Mal -entendidos comuns esclarecidos:

- Qual é a diferença entre oxidação negra e anodização preta?

- Vai desaparecer o alumínio anodizado?

- Como fazer aço preto anodizar?

- O que é "alumínio preto"?

6.O melhor guia de decisão:Escolha a solução de tratamento de superfície mais adequada com base nas necessidades do seu projeto(decorativo, funcional, orçamento).

Agora, vamos dar uma olhada profundamente nas diferenças essenciais entre esses dois processos para garantir que você faça uma escolha sábia para o seu próximo projeto.

Por que você deve confiar neste guia? Experiência prática de especialistas em mofo e material LS

Enquanto nosso negócio principal éFabricação de molde de injeção plástica personalizada, uma parte essencial do nosso sucesso é fornecer aos clientes moldes de protótipo de alumínio rápido e de baixo custo. Nós não apenas fazemos esses moldes, nós os protegemos. É aqui que entra nosso relacionamento com a anodização.

Entendemos sua dor melhor do que ninguém

Como uma equipe que se envolveu profundamente emmolde de injeção plástica personalizadaFazendo por 15 anos, produzimos mais de 300 conjuntos de moldes de prototipagem rápida de alumínio todos os anos. Esses moldes carregam a pontualidade crítica dos produtos dos clientes para o mercado e estão sujeitos a testes graves:

- Robagem repetida de plástico fundido a mais de 200 ℃

- Abertura do molde de alta frequência e impacto de fechamento 3 vezes por minuto

- Dezenas de milhares de atrito do ejetor e parte

Anodizando dura: nossa solução comprovada pela vida

Quando um cliente pede que a pintura economize US $ 500, mostraremos essas informações:

| Tecnologia de processamento | Molde Parte da vida | Taxa de defeito | Custo geral |

|---|---|---|---|

| Pintura preta | ≤500 moldes | ≥8% | US $ 12.000 |

| Anodizando difícil | ≥50.000 moldes | ≤0,3% | $ 3.200 |

Após a experiência amarga em 2019, estabelecemos uma regra de ferro:

"Todos os moldes de alumínio devem sofrer tratamento de anodização dura do tipo III-Isso não é uma questão de escolha, mas uma questão de proteção contra o investimento do cliente e a morte ".

O que você está recebendo, além do conhecimento, é o "seguro de falha" dos moldes de LS

Este manual combina nosso:

Banco de dados de 7 anos de análise de falha do tratamento da superfície do molde de alumínio

142 Registros originais de experimentos de comparação de processos

23 Relatórios de monitoramento de qualidade de fábricas de moldagem de injeção cooperativa

"Depois que você entende por que a estrutura microporosa da anodização dura reterá o corante preto, depois de entender como a tinta spray de tinta flocos do substrato no ciclo térmico-você não apenas dominava a tecnologia, mas os poderes básicos de tomada de decisão para evitar perdas de seis dígitos".

O que é verdadeira anodização negra?

"A anodização não está 'aplicando algo, mas fazer o alumínio' crescer'Uma cobertura protetora sólida. "Essa frase descreve exatamente o processo de anodização-é um processo de conversão eletroquímica e não apenas um revestimento. A verdadeira anodização preta é baseada nesse processo de" crescimento "e uma cor preta profunda e duradoura é embutida permanentemente nessa" concha protetora "por um processo específico.

Princípios fundamentais e detalhes do processo:

1. Preparação (preparação - lançando a fundação):

(1) Objetivo: Limpe a superfície da peça de alumínio absolutamente, sem graxa, sem óxido ou sem impureza. Este é o estado necessário para a formação de uma camada homogênea de óxido de boa qualidade.

(2) Processo:

Desentulação química/desengorduramento: use soluções alcalinas ou ácidas para degradar os contaminantes orgânicos, como processamento de graxa, impressões digitais, etc.

A gravura de decapagem/alcalina: remova filmes de óxido formados naturalmente e pequenos defeitos superficiais para formar uma superfície ativada uniforme. Os agentes usuais utilizados foram soluções de ácido nítrico, ácido sulfúrico ou hidróxido de sódio.

Neutralização/Deating: Retire quaisquer produtos químicos restantes (por exemplo, cinzas pretas) da gravação de decapagem/alcalina, geralmente com ácido nítrico ou um neutralizador comercial.

Lavagem de água: Lave de maneira limpa com água desionizada de preferência após cada etapa para evitar a contaminação cruzada entre produtos químicos.

2. Conversão/crescimento (processo eletroquímico do núcleo):

(1) Objetivo: criar um filme de óxido de alumínio anódico espesso, rígido e poroso in situ na superfície do substrato de alumínio.

(2) Método:

Um completamente limpopeça de alumínioé usado como ânodo (eletrodo positivo) e é colocado em um eletrólito ácido de baixa temperatura (geralmente 15-22 ° C) (o ácido sulfúrico é o mais popular, mas o ácido oxálico ou os ácidos mistos também podem ser empregados).

Um cátodo (eletrodo negativo, geralmente placa de chumbo ou aço inoxidável) é introduzido na célula eletrolítica.

A corrente direta é usada.

(3) Reação:

A corrente induz os átomos de alumínio na superfície do ânodo de alumínio (peça de trabalho) para experimentar uma reação de oxidação: 2AL + 3H₂O → Al₂o₃ + 6H⁺ + 6e⁻.

Simultaneamente, uma reação de evolução do hidrogênio no cátodo: 2H⁺ + 2E⁻ → H₂.

(4) resultado:

Um filme de óxido de alumínio amorfo (Al₂o₃) é criado na superfície do alumínio.

EsseCamada de óxido de alumínio possuiuma estrutura porosa de favo de mel distintiva. Pense nisso como tendo uma floresta de recifes de coral minúsculo, muito arrumado e organizado na superfície de metal. Todo "pólipo de coral" (célula unitária do óxido de alumínio) possui um micropore no centro, que é perpendicular à superfície.

A espessura da camada de óxido é controlada com precisão pelo tempo de oxidação, concentração de eletrólitos, temperatura e densidade de corrente. A anodização preta geralmente deve ser deixada para atingir uma certa espessura (por exemplo, mais de 10μm) para obter profundidade e dureza da cor.

3. Tingindo (injeção de preto):

(1) Objetivo: Injetar moléculas de corante preto na estrutura microporosa aberta da camada de óxido.

(2) Processo:

Enxágue rigorosamente o componente de alumínio anodizado (agora contendo muitos microporos abertos).

Mergulhe em um tanque de tingimento. Para alcançar o preto verdadeiro, dois corantes principais são usados:

Corantes orgânicos: o mais comum, tendo numerosos tipos, produzindo um preto profundo. As partículas do corante penetram e adsorvem nas paredes dos poros por adsorção física ou ligações químicas soltas. O tempo de tingimento, a temperatura, a concentração e o valor de pH devem ser estritamente controlados para garantir a uniformidade e a intensidade da cor.

Tingimento de sal inorgânico (por exemplo, sais de estanho/níquel): A cor é acumulada pela precipitação de sais de metal no piso do poro. Alguns processos (por exemplo, "preto" em duas etapas) podem fornecer preto muito profundo, estável e estável para a luz, mas o processo é mais complicado e as cores são limitadas em sua variedade de opções.

(3) Chave: O efeito da cor depende fortemente das propriedades da camada de óxido criada anteriormente (uniformidade, porosidade). O preto real exige que o corante penetra uniformemente em toda a profundidade porosa.

4. Selagem (vedação - cor e performance de travamento):

(1) Objetivo: selar microporos na superfície da camada de óxido, defina permanentemente o corante na posição e aumente bastante a resistência à corrosão, resistência ao desgaste e vida útil da camada de óxido. Este é o processo mais crítico para alcançar a anodização preta "verdadeira". Se não for selado, a cor removerá ou lavará facilmente.

(2) Processo e Princípio:

Selagem de água quente: o método mais antigo. A peça de trabalho, enegrecida, está imersa em água desionizada no ponto de ebulição (95-100 ° C) ou água quente contendo aditivos (por exemplo, sais de níquel, fluoretos). O inchaço da hidratação da camada de óxido de alumínio e espessamento a temperatura elevada (Al₂o₃ + H₂o → Al₂o₃ · H₂o Boehmite) aumenta seu volume fechando fisicamente os poros.

Sealing frio: use soluções de temperatura ambiente ou temperatura média de fluoretos de níquel e sais. Os poros são selados por íons de níquel/fluoreto depositados nos poros ou pela indução de reações de hidratação. É com baixa energia intensiva e ecológica, mas mais lenta.

Selagem de temperatura média: é uma mistura de vedação de calor e vedação fria.

(3) Resultados

Trava de cor permanente: as moléculas de cor são seladas sólidas dentro dos poros e não podem migrar ou ser lavadas facilmente.

Proteção aumentada: A camada de óxido selada se torna uma barreira apertada, melhorando significativamente a resistência à corrosão (por exemplo, passando testes de pulverização de sal), resistência ao desgaste e propriedades anti-poluição.

Estabilizar a superfície: reduza a adsorção da superfície e forneça estabilidade da aparência.

Anodização preta real não é apenas pulverizar ou eletroplicar. É uma sequência robusta de processo integrado da eletroquímica-química física: um "esqueleto" poroso de alumínio poroso cultivado in situ, "esqueleto" na matriz de alumínio, e o corante preto encheu profundamente em seus poros e cor e performance selados para sempre, fechando os poros. Seu valor central é a profunda integração da cor com a matriz e a alta durabilidade, proteção e aparência derivada. Compreender a essência do "crescimento" em vez de "adição" é a chave para entender esse processo.

O que é tinta preta anodizada?

1. Terminologia enganosa

O nome "tinta anodizada preta" pode facilmente levar as pessoas a acreditar que é alcançada através da anodização, mas na verdade é apenas um revestimento que imita a aparência de anodização. A anodização é o processo de geração eletroquimicamente um filme de óxido na superfície do metal (como o alumínio), enquanto a "tinta anodizada" simplesmente usa revestimentos para simular efeitos visuais e táteis semelhantes. O mercado pode usar esse termo para emprestar a imagem industrial de ponta de anodização, mas os consumidores precisam ser claros: é essencialmente pintura e é fundamentalmente diferente da anodização real.

2. Princípios principais e características de fórmula

A especialidade deste revestimento está em seu design de fórmula, que geralmente possui as seguintes características:

Textura fosca/cetim: Ao adicionar agentes de matting ou resinas especiais, é imitada a baixa superfície de refletividade da anodização.

Estabilidade do tom preto: os pigmentos resistentes ao clima (como o preto de carbono) podem ser usados para evitar o desbotamento.

Aprimoramento da adesão: adicione agentes de acoplamento ou componentes do iniciador para garantir a ligação do revestimento ao substrato metálico (como alumínio e aço).

3. Fluxo de processo (em comparação com a anodização real)

| Passos | Tinta de anodização preta (processo de pulverização) | Anodizador real (processo eletroquímico) |

|---|---|---|

| Tratamento de superfície | Limpeza, moagem, possível jateamento de areia | Desejar, decapagem, polimento eletrolítico |

| Formação do filme | Pulverização (líquido ou pó) | Oxidação eletrolítica para gerar camada de óxido poroso |

| Cura | Secagem ou assar à temperatura ambiente | Tratamento de vedação (como água fervente ou sal de níquel) |

| Método de ligação | Adesão física/química | Crescimento do filme de óxido no corpo de metal |

4.Como distinguir "tinta anodizada" da anodização real?

Inspeção visual/sensação tátil: o efeito fosco da tinta anodizada pode ser mais uniforme, mas carece da textura metálica do filme de óxido.

Teste de condutividade: o filme anodizado é isolante, mas o substrato ainda é condutor; O filme de pintura é completamente isolante.

Teste de arranhão: o filme de pintura é fácil de deixar marcas quando arranhado levemente com um objeto duro, mas o filme de óxido é difícil de arranhar.

A "tinta preta anodizada" é essencialmente um marketing inteligente do processo de revestimento. Embora possa simular a aparência, ele não pode replicar o desempenho da anodização. Ao escolher, você precisa pesar de acordo com suas necessidades reais: se você buscar a economia e o processamento rápido, o revestimento será viável; Se você precisa de durabilidade e funcionalidade, a anodização real ainda é uma solução insubstituível.

Preto anodizado vs. pintado: um guia de comparação detalhado

Anodizing preto vs. pintura: gráfico de comparação detalhado

| Dimensões de comparação | Anodizador preto | Tinta preta anodizada |

|---|---|---|

| Resistência à abrasão | Excelente (a dureza da camada de óxido de alumínio pode atingir o HV800-1200, perto de Sapphire), a superfície pode ser melhorada ainda mais por anodização dura | Pobre (a dureza do filme de pintura comum é apenas HV0.2-0.5), cargas como partículas de cerâmica precisam ser adicionadas para melhorar |

| Adesão | A ligação metalúrgica com o substrato (a camada de óxido é uma extensão do material de alumínio), passou na ISO 4520-1 cem testes de grade | A ligação mecânica, a tinta epóxi de alta qualidade pode atingir a adesão de 4b de grau (ASTM D3359) |

| Impacto de tamanho | Espessamento 10-25μm (anodização convencional do tipo II), as peças de precisão precisam calcular a compensação de tamanho | A espessura de camada única 30-50μm, a pulverização de várias camadas pode exceder 100μm |

| Condutividade térmica | A condutividade térmica de óxido de alumínio é de cerca de 15w/m · k, e o impacto no radiador é <5% | A condutividade térmica típica do filme de tinta é de 0,1-0,5w/m · k, o que pode reduzir a eficiência da dissipação de calor em 15-30% |

| Compatibilidade do material | Somente aplicável a metais de válvula, como alumínio/titânio/magnésio, o alumínio 6061 é o melhor e as peças de aço precisam ser banhadas por alumínio primeiro | Todos os materiais são compatíveis e diferentes iniciadores são necessários: Primer de fosfatação para metais, agente de tratamento de PP para plásticos |

| Resistência à corrosão | Teste de pulverização de sal de 1000 horas (anodização dura do tipo III), pode selar microporos para melhorar a proteção | Teste de pulverização de sal de 500 horas (tinta de fluorocarbono de alta qualidade), os cantos são propensos a espalhamento de corrosão |

| Condutividade | Isolamento da camada de óxido (resistividade 10^12 Ω · cm), a gravação a laser é necessária quando a condutividade local é necessária | Os preenchimentos condutores podem ser adicionados para atingir 10^3-10^6 Ω · cm |

| Complexidade do processo | 12-15 Passos (Degolhas → Gravura → Anodizando → Tingindo → Selagem), Tratamento de Águas Residuais necessários | 3-5 etapas (pré-tratamento → pulverização → cura), controle de emissão de COV |

| Fatores de custo | Preço unitário $ 3-8/dm² (pode ser reduzido para US $ 1,5/dm² após a produção em massa), alta quantidade mínima de pedido | Preço unitário $ 0,5-2/dm², sem limite mínimo de quantidade |

| Opções de aparência | Textura de metal fosco, a cor é limitada ao espectro de cores anodizado (preto/dourado/vermelho, etc.) | Ajustável a qualquer número de cor pantone, efeito flash de alto brilho/fosco/fosco opcional |

| Proteção Ambiental | Use produtos químicos como ácido sulfúrico/ácido oxálico, as águas residuais de metais pesados precisam ser tratados | A tinta à base de água é mais amigável ao meio ambiente, a pulverização em pó pode reciclar 97% do excesso de tinta |

| Aplicações típicas | Fixadores aeroespaciais, caixas de instrumentos de precisão, equipamentos militares | Eletrônicos de consumo, peças decorativas automotivas, móveis ao ar livre |

Critérios de seleção -chave:

Escolha Anodizing:Aplicações de proteção permanente, desgaste de contato, dissipação térmica ou correspondência especial

Escolha a pintura:Conjuntos de vários componentes, geometrias complexas, produção de baixo volume ou requisitos de cores especiais

Nem toda anodização é criada igual: os três principais tipos de anodização

Existem três tipos típicos de processos de anodização: Anodizador de ácido crômico tipo I, anodização de ácido sulfúrico tipo II e anodização dura do tipo III. Os três métodos diferem significativamente na espessura da camada de óxido, características e aplicações.

1. Anodizando tipo I (anodização de ácido crômico)

Eletrólito:Ácido crômico (cro₃)

Espessura da camada de óxido:1,8 ~ 5,1 μm (mais fino)

Cor:cinza claro a cinza escuro (normalmente não tingido)

Características:

- É fino, mas mais denso e resistente à corrosão (que o tipo II).

- Ele tem efeito mínimo na resistência à fadiga do substrato de alumínio e pode ser usado em peças de estresse alto (por exemplo, peças estruturais para aviação).

- Não pode ser tingido e normalmente é usado como revestimento base para tinta ou adesão (para melhorar a adesão).

- Falta proteção ambiental (cromo hexavalente Cr⁶⁺, exigindo tratamento rigoroso de águas residuais).

Aplicações típicas:

- Componentes aeroespaciais (fuselagem de avião e vigas de asa)

- Equipamento militiário (onde a resistência à corrosão é um requisito máximo e as propriedades mecânicas do material não podem ser comprometidas)

- Dispositivos de precisão (onde é necessário um filme de óxido fino e a precisão dimensional não pode ser sacrificada)

2. Anodizando tipo II (anodização de ácido sulfúrico)

Eletrólito:Ácido sulfúrico (H₂so₄)

Espessura do filme de óxido:5 ~ 25 μm (variável)

Cor:cinza claro ou transparente (pode ser tingido em uma grande variedade de cores, preto, ouro, azul, etc.)

Principais características:

- O filme de óxido é espesso e moderadamente duro (HV 300 ~ 500) com boa resistência à corrosão.

- É particularmente adequado para o tingimento, e as cores vivas podem ser obtidas usando corantes orgânicos ou coloração eletrolítica (por exemplo, o preto do iPhone Aluminium Alumin Shell).

- Processo de baixo custo e maduro, aplicado em mais de 80% dos tratamentos de anodização decorativa em uso.

- A camada de óxido é porosa e geralmente requer tratamento de vedação (água quente, vedação fria ou vedação de sal de níquel) para melhorar a resistência à corrosão.

Aplicações típicas:

- Eletrônica de consumo (telefones celulares, casos de computador de laptop)

- Perfis de alumínio arquitetônico (portas, janelas, paredes de cortina)

- Componentes decorativos automotivos (grades, tiras de acabamento internas)

- Commodities diárias (xícaras, lâmpadas, utensílios de cozinha)

3. Anodizando tipo III (hardcoat anodizando)

- Eletrólito: ácido sulfúrico (H₂so₄) ou ácido misto (por exemplo, ácido oxálico, mistura de ácido sulfúrico)

- Espessura da camada de óxido: 25 ~ 150 μm (mais espessa)

- Cor: cinza escuro a preto (difícil de tingir, geralmente mantém a cor original)

Principais características:

- A camada de óxido é extremamente difícil (HV 500 ~ 900, perto de aço endurecido) e tem a melhor resistência ao desgaste.

- Requer baixa temperatura (0 ~ 10 ° C) e alta densidade de corrente e controle rígido de processo.

- Melhor resistência à corrosão sobre o tipo II, mas mais quebradiça e menos adequada para o uso de alto impacto.

- Isolamento muito bom (tensão de quebra para mais de 500V).

Aplicações típicas:

- Peças de desgaste industrial (pistão hidráulico, furos de cilindro)

- Peças militares/aeroespaciais(Peças de armas, peças estruturais de drones)

- Fabricação de mofo (substituição por aço por peças de molde de injeção plástica)

- Peças que requerem alto isolamento (radiador de equipamentos eletrônicos)

Resumo de três tipos de comparação de anodização

| Características | Tipo I (ácido crômico) | Tipo II (ácido sulfúrico) | Tipo III (difícil) |

|---|---|---|---|

| Espessura da camada de óxido (μm) | 1.8 ~ 5.1 | 5 ~ 25 | 25 ~ 150 |

| Dureza (HV) | 200 ~ 400 | 300 ~ 500 | 500 ~ 900 |

| Resistência à corrosão | ★★★★★ | ★★★★ | ★★★★ ☆ |

| Dentera | Não é possível | Excelente | Muito difícil |

| Principais usos | Aviação, indústria militar | Decoração, necessidades diárias | Peças industriais resistentes ao desgaste |

Sugestões de seleção

- Precisa de alta resistência à corrosão + revestimento fino → Tipo I (ácido crômico)

- Precisa de uma bela aparência + tingimento → Tipo II (ácido sulfúrico)

- Precisa de dureza ultra-alta + resistência ao desgaste → Tipo III (difícil)

Cada processo de anodização tem suas vantagens únicase a escolha correta depende do cenário de aplicação específico e dos requisitos de desempenho.

Perguntas frequentes - Respostas a todas as suas perguntas sobre tratamento de superfície

Qual é a diferença entre oxidação negra e anodização preta?

Oxidação em preto (tratamento de escurecimento) e anodização preta são dois processos de tratamento de superfície completamente diferentes. A oxidação preta é um processo de geração de um filme de óxido preto na superfície metálica por métodos químicos (como oxidação alcalina ou oxidação ácida). É usado principalmente para aço. A camada de filme é fina (cerca de 0,5-1,5μm) e desempenha principalmente um papel na prevenção da ferrugem e na estética. A anodização preta é um processo eletroquímico. Ele gera uma camada de óxido de alumínio poroso na superfície do alumínio por eletrólise e, em seguida, o Tinge para selar. A camada de filme é espessa (5-25μm) e possui excelente resistência ao desgaste e resistência à corrosão. A cor é formada pelo corante penetrando nos poros da camada de óxido.

Vai desaparecer o alumínio anodizado?

O alumínio anodizado tratado por processos formais não é fácil de desaparecer, mas existe a possibilidade de desaparecer. As peças tingidas anodizadas com ácido sulfúrico tipo II podem desaparecer ligeiramente (especialmente cores brilhantes, como vermelho e azul) sob exposição ao sol a longo prazo, enquanto o preto da cor eletrolítica e a anodização dura é mais estável. O desbotamento depende principalmente da qualidade do corante, da integridade do processo de vedação e do ambiente de uso.Produtos anodizados de alta qualidadepode ser usado ao ar livre por 10 a 15 anos sem desbotamento significativo. Recomenda-se escolher o processo de coloração eletrolítica ou corantes com estabilizadores de UV para melhorar o desempenho anti-fading.

Como fazer aço preto anodizar?

O aço não pode ser verdadeiramente anodizado, mas os seguintes métodos podem ser usados para obter um efeito semelhante à anodização preta: 1) primeiro casaco Uma camada de alumínio ou zinco e depois anodizar (o processo é complicado e o custo é alto); 2) use tratamento de fosfação negra (filme de conversão de fosfato); 3) Tratamento de QPQ (Nitriding + Oxidação Composite Tratamento); 4) Tratamento de apagamento de alta temperatura. Entre eles, o tratamento QPQ tem o melhor efeito, que pode obter uma aparência negra, melhorando a dureza da superfície (HV500-1000) e a resistência ao desgaste, e é amplamente utilizada em peças e ferramentas automotivas.

O que é "Black Aluminium"?

O "alumínio preto" geralmente se refere a materiais de liga de alumínio que foram pretos anodizados, que são comumente encontrados na construção de paredes de cortina (como perfis 6063-T5), produtos eletrônicos (como alojamentos 6061-T6) e equipamentos industriais. De acordo com diferentes processos, ele pode ser dividido em: 1) alumínio preto tingido (colorido com corantes orgânicos após anodização do tipo II); 2) alumínio preto eletrolítico (coloração eletrolítica de sal de estanho, mais durável); 3) Alumínio preto duro (preto natural da anodização do tipo III). O "alumínio preto" real deve ser alcançado através da anodização, que é essencialmente diferente dos tratamentos pretos de superfície, como pulverização e revestimento, e possui as características da forte textura metálica, sem descamação e resistência a arranhões.

Resumo

A anodização preta é uma transformação que se aprofunda na textura de metal, enquanto a chamada 'tinta anodizada' é apenas um disfarce preso à superfície. O primeiro fornece durabilidade e funcionalidade de longo prazo, enquanto o último oferece beleza de baixo custo e curto prazo. Sua escolha deve ser determinada pelos requisitos de uso final e qualidade do seu produto.

Quando você considera as opções de tratamento de superfície para o seu projeto, especialmente ao projetar moldes de protótipo de alumínio para produção, a escolha do processo certo é crucial.Os engenheiros de LS podem não apenas ajudá -lo a otimizar o design de peças de plástico, mas também forneça conselhos profissionais sobre materiais de mofo e seu tratamento de superfície.Entre em contato conosco agora para obter uma solução de fabricação abrangentePara o seu projeto, incluindo nossos conselhos profissionais sobre materiais de mofo e processos de tratamento, bem como um preço de molde de injeção transparente!

📞 Telefone: +86 185 6675 9667

📧 E -mail: info@longshengmfg.com

🌐 Site:https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série LSNenhuma representações ou garantias de qualquer tipo, expressa ou implícita, é feita quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede LS. Esta é de responsabilidade do compradorPeça uma cotação por peçasPara determinar os requisitos específicos para essas peças.Entre em contato conosco Saiba mais informações.

Equipe LS

LS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e é certificada ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de baixo volume ou a personalização em massa, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherLS TechnologySignifica escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.lsrpf.com