Como um material básico-chave para a indústria moderna, O concentrado de óxido preto possui propriedades físicas e químicas únicas que mostram valor de aplicação insubstituível nos campos de proteção metálica, materiais componentes e componentes eletrônicos. Como essa substância em pó escura é definida? Este artigo resolverá sistematicamente suas principais características: de conceitos básicos, componentes principais, processos de produção a cenários de aplicação reais, revelando a importante posição desse material na cadeia industrial.

O que é o concentrado de óxido preto?

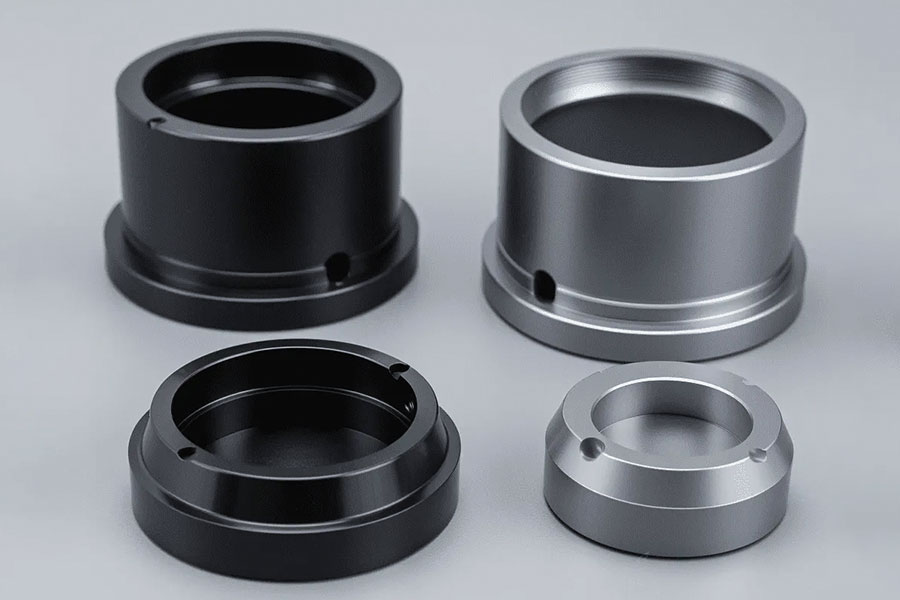

O concentrado de óxido preto é um produto fabricado pela concentração de óxido preto e outros aditivos através de um processo específico. Geralmente é preto escuro e possui excelentes propriedades funcionais, como resistência à corrosão, resistência ao desgaste e propriedades decorativas. O concentrado de óxido preto pode ser aplicado à superfície metálica por impregnação, revestimento etc. para formar um filme denso de óxido preto, melhorando assim o desempenho e a aparência do metal.

O que define a composição química do concentrado de óxido preto?

O concentrado de óxido preto é um material composto composto por múltiplos óxidos de metais de transição . Sua composição química varia devido a diferentes fontes de matéria -prima e técnicas de processamento. Os componentes principais incluem as seguintes substâncias principais:

(1) composição principal de óxido de metal

① magnetita (fe₃o₄): representando 40%a 70%, que é o esqueleto básico do concentrado e oferece um forte magnetismo e condutividade;

② dióxido de manganês (mnO₂): contabilidade de 15%-30%, que pode melhorar a atividade redox e a base de matrizes, a catalisia e outros; Nio): Contabilização de 5%a 15%, o que pode melhorar o desempenho do armazenamento de energia e a estabilidade térmica.

(2) Padrões de controle de componentes de impureza

① Óxido de alumínio de silício (SiO₂, Al₂o₃): O conteúdo deve ser ≤5%. Muito alto reduzirá a reatividade do material;

② compostos de enxofre/fósforo: de acordo com o padrão ISO 4700, enxofre total (s) ≤0,1%, fósforo (p) ≤0,05% para evitar afetar as propriedades metalúrgicas.

Como o óxido preto difere dos processos de eletroplatação?

No campo de acabamento de superfície de metal , o tratamento de óxido preto e a eletroplicação são duas tecnologias amplamente utilizadas, mas seus princípios, desempenho e cenários de aplicação são significativamente diferentes. Esta seção ajuda você a escolher rapidamente a melhor solução por meio de comparação técnica de parâmetros e análise de cenários.

Tabela de comparação do núcleo: óxido preto e processo de eletroplatação

Análise em profundidade de diferenças técnicas

1. Princípios do processo e características de formação de filmes

Tratamento de óxido preto:

A solução de nitrato alcalino (135-145 ℃) reage com o substrato de ferro para gerar um filme de óxido de ferro magnético (Fe₃o₄). A espessura do filme é de apenas 0,5-1,5μm e a porosidade é <5% (teste de spray de sal B117 ASTM 48 horas qualificado), e um selante (como óleo ou cera) é necessário para melhorar a capacidade de prevenção da ferrugem.

Processo de eletroplatação:

revestimentos de metal como zinco, níquel e cromo são depositados na superfície do substrato usando o princípio da eletrólise. A espessura do revestimento é geralmente 5-25μm, isolando diretamente o meio corrosivo, e a dureza do revestimento de níquel pode atingir o HV 600-800 (padrão ISO 4516).

2. Comparação de desempenho

cenário de demanda condutiva:

Peças tratadas com óxido preto (como contatos de relé) podem manter a condutividade, enquanto o revestimento de níquel/cromo aumentará significativamente a resistência ao contato.

cenário de resistência ao desgaste:

A resistência ao desgaste do cromo duro eletroplinado (HV 800-1000) é 3-5 vezes o de filme de óxido preto e é adequado para peças de desgaste alto, como anéis de pistão do motor.

3.Costes e considerações ambientais

O tratamento com óxido preto não requer um sistema complexo de tratamento de águas residuais , e o custo total é 60% -80% menor que a eletroplicação;

O processo de eletroplatação precisa lidar com substâncias tóxicas, como cromo e cianeto hexavalente (em conformidade com a diretiva ROHS 3), e o custo da transformação de proteção ambiental é responsável por 25% -40% do investimento total.

Quais aplicações industriais exigem tratamento com óxido negro?

Como uma tecnologia de acabamento de superfície metálica eficiente e econômica, o acabamento de óxido preto desempenha um papel importante em muitos campos industriais devido à sua resistência à corrosão, propriedades de resistência ao desgaste e retenção condutiva. A LS revela seus principais cenários de aplicativos por meio de casos de aplicação reais e dados de desempenho.

Tabela de comparação de aplicações de campo cruzado do acabamento de óxido preto

Análise em profundidade: cinco cenários de aplicação centrais

1. Equipamento militar: dupla garantia de ocultação e confiabilidade

peças aplicadas: barril, montagem do gatilho, faixa de mira

Recursos técnicos:

- Conheça o padrão militar dos EUA MIL-STD-171, usando solução de nitrato alcalino (135 ℃) para gerar 1,2μm de camada de filme Fe₃o₄

- Teste de pulverização de sal> 96 horas (tratamento de fosfação comum apenas 48 horas), pode ser estendido para 200 horas com selador especial

- A superfície fosca preta reduz a refletividade em 90%, atendendo às necessidades das operações ocultas

- Caso: Depois que as partes do rifle de atirador M24 da Remington Company nos Estados Unidos foram tratados com óxido preto, a taxa de falha no ambiente quente e úmido diminuiu 37%.

2.Automobile Manufacturing: Melhoria revolucionária do desempenho do fixador

peças aplicadas: parafusos da biela do motor, prendedores de chassi, engrenagens de transmissão

Recursos técnicos:

- Em conformidade com o padrão GM 6190M, a taxa de retenção de torque de parafusos M10 após o tratamento aumenta de 75% para 95%

- A porosidade da camada de filme é inferior a 5% (padrão ASTM B117) e a vedação microcristalina de cera pode atingir um período de prevenção de ferrugem de 10 anos

- O custo é 40% menor que o do processo de revestimento de zinco-níquel, e nenhum pós-tratamento do risco de fragilização de hidrogênio é necessário

- Caso: Após os parafusos do chassi da Toyota Camry adotaram esse processo, o número de casos de falha de corrosão por pulverização de sal diminuiu em 62%.

3. Hydraulic System: controle duplo de atrito e vazamento

peças aplicadas: núcleo da válvula hidráulica, haste do pistão, corpo da bomba

Recursos técnicos:

- Passou a certificação de compatibilidade de fluidos ISO 10763, sem reação de inchaço quando em contato com o óleo hidráulico

- O coeficiente de atrito da superfície reduziu de 0,25 para 0,12 (teste de GB/T 12444), reduzindo o consumo de energia do sistema em 15%

- Resistência à pressão da camada da membrana> 50MPa (teste ISO 10763-1), adequado para condições de trabalho de alta pressão

- Caso: Depois que o bloco de válvula hidráulica de Bosch Rexroth é tratado, a vida útil do ciclo é aumentada de 500.000 vezes para 800.000 vezes.

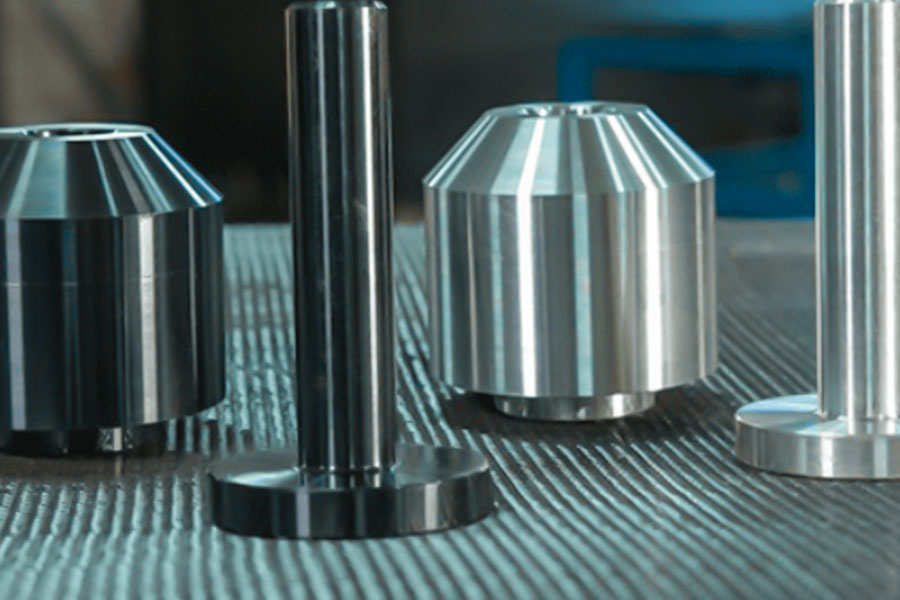

4. Máquinas de precotação: o segredo para prolongar a vida útil do equipamento

Peças aplicadas: CNC Machine Tool Guia Rails , assentos de rolamento, caixas de engrenagem

Características técnicas:

- Superfície dureza HV 350-400 (padrão ASTM E384), o desgaste inicial de execução é reduzido em 70%

- Mantenha a condutividade do substrato para evitar acumulação estática de eletricidade, causando falhas no instrumento de precisão

- Temperatura do tratamento <150 ℃, sem risco de deformação térmica (adequada para peças após a têmpera)

- Caso: Após o tratamento das peças da caixa de engrenagens Siemens na Alemanha, o primeiro ciclo de revisão foi estendido de 8000 horas a 12000 horas.

5. Equipamento eletrônico: equilíbrio perfeito de função e confiabilidade

peças aplicadas: 5G Station Base Heat Wet, contatos de relé, cobertura de proteção eletromagnética

Características técnicas:

- Resistência ao contato <0,1Ω (IEC 60404-11 Padrão), melhor que 0,3Ω de níquel plating

- Coeficiente de radiação térmica 0,85-0,92 (o revestimento do cromo é de apenas 0,6), a eficiência de dissipação de calor aumentou 30%

- Eficácia da blindagem eletromagnética na banda de frequência de 30-100 MHz> 35dB

- Caso: Após o dissipador de calor da estação base 5G da Huawei adota esse processo, o aumento da temperatura é reduzido em 8 ℃ e a interferência do sinal é reduzida em 42%.

Guia de seleção da indústria

De armas de fogo militares às estações base 5G, O processamento de óxido preto está reformulando a fabricação industrial com suas vantagens de "desempenho e versatilidade de alto custo". As empresas precisam apenas selecionar parâmetros de processo compatíveis de acordo com suas próprias características do setor para obter um avanço duplo no desempenho e no custo.

Como controlar a espessura do revestimento de óxido preto?

A estabilidade da espessura do revestimento de óxido preto afeta diretamente a resistência à corrosão, condutividade e precisão da montagem das partes. LS analisará profundamente os principais pontos de controle de processos e fornecerá soluções práticas.

1.Precise o controle dos parâmetros do processo

(1) Controle de flutuação da temperatura

① Use o sistema de controle de temperatura PID para controlar a flutuação da temperatura do tanque de reação dentro de ± 2 ℃ (MIL-DTL-13924D Requisito padrão); Para cada aumento de 5 ℃ Aumento da temperatura, a espessura do filme aumenta em 0,3μm (dados medidos);

③ O corpo do tanque precisa ser equipado com termopares duplos redundantes para evitar superaquecimento local e grosamento da camada de filme.

(2) Otimização do tempo de imersão

① O tempo de imersão padrão das peças de aço carbono é de 5 a 10 minutos (verificação do teste ASTM B201);

② Aço de alta liga precisa ser estendido a 12-15 minutos para compensar a inibição da taxa de reação (11 a 15 minutos). Para cada redução de 0,5 no pH, o tempo de processamento precisa ser aumentado em 2 minutos.

(3) Post-treatment enhancement

① Dip-coat dehydrated anti-rust oil (ISO 12944-5 standard), oil film thickness 1-3μm, fill the pores of the oxide film;

② Use centrifugal drying (speed 800-1200rpm) instead of natural dripping, the uniformity of the oil film is improved by 40%;

③ High temperature drying (80-100 ℃) permite que o selante penetre profundamente, e o tempo de proteção contra pulverização de sal é estendido para mais de 96 horas.

2. Inovação tecnológica de equipamento e monitoramento

① Sistema de enxugamento em vários estágios: reduza a transição de íons de impureza e garanta a estabilidade dos ingredientes ativos da solução de nano-flutation. Dados de espessura a cada 30 segundos;

③ algoritmo de compensação do processo ai: através do modelo histórico de treinamento de dados, ajuste em tempo real dos parâmetros de temperatura/tempo, a flutuação da espessura é reduzida para ± 0,2μm.

3. Passos de pré-tratamento do substrato 4.Solutions para problemas anormais de espessura Com o controle de precisão tripla de meios de "processamento de pós-tempo de temperatura" + médias de monitoramento inteligentes, a flutuação da espessura do revestimento de óxido preto pode ser comprimido em ± 5%. As empresas precisam estabelecer um sistema de controle de circuito fechado com base nas características do produto e gerenciar digitalmente todo o processo, desde o pré-processamento até a inspeção da qualidade, a fim de alcançar o equilíbrio ideal entre o desempenho do revestimento e o custo. No campo do tratamento da superfície metálica, os revestimentos de óxido preto e fosfato são frequentemente comparados. LS analisa as principais diferenças de três aspectos: desempenho técnico, economia e adequação de aplicação para ajudá -lo a tomar decisões científicas. 1. Vantagens técnicas de desempenho (2) A inovação na estabilidade de alta temperatura ② Exemplo de aplicação de alta temperatura: Após o tratamento de oxidação em preto, os prendedores de turbocompressor têm uma vida útil de spray de sal de 500 horas em um ambiente de 230 ° C, que é 4 vezes maior que o das partes fosfatador;

2.Comparação de rolamento econômico (2) Benefícios ocultos 3.Irreplaceability of Caracteristics funcionais (2) Vantagens de conformidade ambiental (3) desempenho composto multifuncional 4. Decisão Guia para cenários aplicáveis A qualidade do tratamento de oxidação negra tem um impacto direto na resistência à corrosão, condutividade e vida útil das peças. Seus indicadores de qualidade central podem ser considerados a partir dos aspectos das características do filme, propriedades físicas, estabilidade química etc. A seguir, são indicadores específicos e métodos de detecção: 1. Indicadores principais das características do filme (1) Espessura do filme (2) Porosidade 2. Parâmetros -chave das propriedades físicas (1) Resistência ao desgaste (2) Condutividade 3. Pontos -chave do controle de composição química (1) conteúdo de fe₃o₄ (2) Limitação de elementos nocivos 4. Padrões centrais para resistência à corrosão (1) teste de pulverização de sal (2) Teste de calor úmido 5. Indicadores de controle de processo -chave (1) Parâmetros da solução (2) Qualidade pós-tratamento Recomendações de controle de qualidade As empresas podem otimizar o processo com base nos requisitos de qualidade do triângulo "espessura-porosidade-composição" e dos requisitos da indústria (como resistência à corrosão militar e condutividade eletrônica). Recomenda-se estabelecer um sistema de controle de qualidade de processo completo, desde testes de matéria-prima até testes de pulverização de sal de produtos acabados e passe regularmente a certificação de terceiros (como NADCAP) para garantir a estabilidade do processo. As a "new strategic material" in modern industry, black oxide concentrate is a high-purity metal oxide complex composed of core ingredients such as magnetite (Fe₃O₄), manganese dioxide (MnO₂) and cobalt nickel oxide (Co₃O₄/NiO), que é refinado por meio de processos como a separação magnética de esmagamento. Suas propriedades eletromagnéticas únicas, atividade catalítica e resistência a alta temperatura o tornam uma matéria -prima central para novas baterias de energia, metalurgia especial e tecnologia de proteção ambiental. Em 2023, o tamanho do mercado global excedeu 10 bilhões de dólares. Com o desenvolvimento vigoroso da tecnologia verde e a fabricação de ponta, os avanços tecnológicos do material na melhoria da pureza, modificação funcional e preparação de baixo carbono continuarão a promover sua atualização da cadeia de valor no mercado de trilhões de níveis e se tornará uma "caça-raína negra" irrível para transformação industrial. 📞 Telefone: +86 185 6675 9667 O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

LS é uma empresa líder do setor Concentre-se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication 1. Qual é o papel do óxido preto? 2. Óxido preto igual ao aço carbono? 3. O que são alguns exemplos de óxidos de metal ferrosos? 4. O que está escurecendo?

① Sandblasting: use 120 msh alumínio-1 µm1 µm1s-rude rude rude Área;

② Degolhas alcalinas: NaOH (50g/L) + solução de surfactante, verifique se a taxa de decapagem> 99% (ângulo de gota de água <5 °);

③ Ativação de decapagem: molhe em 10% de solução de ácido clorídrico por 2-3 minutos para remover a escala de óxido e expõe a superfície de metal fresca.

Por que escolher o óxido preto em vez do revestimento de fosfato?

(1) camada de filme ultrafina, interferência dimensional zero

① A espessura do filme de óxido preto é apenas 0,5-1.5μm (revestimento de fosfato: 8-15μm), que não tem efeito de toleração de tonificação; A engrenagem de engrenagem de automóvel adota a oxidação em preto, a flutuação da folga do lado do dente é controlada dentro de ± 2μm (o tratamento com fosfação é de ± 10μm) e o ruído de transmissão é reduzido por 6dB;

① O filme de óxido preto ainda mantém sua estrutura completa a 250 ℃ (verificada pela análise termogravimétrica TGA), enquanto o revestimento de fosfato começa a se decompor e falha em 120 ℃;

(1) economia direta de custos

① Custo de processamento: o preço unitário da oxidação preto é de 0,5-1.2/㎡, que é apenas 1/3 da fosfatação (1,5-3.5/㎡); 80 ℃ fosfating), e o consumo abrangente de energia é reduzido em 40%;

③ Tratamento líquido de resíduos: a fosfação contém íons de metal pesado de zinco/manganês (requer precipitação em três estágios + troca de íons), e o custo do tratamento é 3 vezes o líquido de resíduos alcalinos de oxidação negra.

① elimine a etapa de vedação do cromato após fosfatação (custo de controle de cromo hexavalente 50-100/tonelada);

② peças de óxido preto podem ser montadas diretamente, enquanto as peças de fosfos geralmente precisam ser oleadas para prevenir a ferrugem (aumentar o custo de 0,3-0 MOLVEIRO. 150.000-300.000.

(1) Retenção de condutividade elétrica/condutividade magnética

① A resistividade do filme de óxido preto é menor que 10Ω · cm (camada fosfatória> 10⁴Ω · cm), que é adequado para cenas de resistência; O componente usa óxido preto e a perda de sinal é reduzida em 80% em comparação com as peças fosfatadoras.

① O processo de óxido preto não adiciona metais pesados (ROHS e alcance compatível), e a solução fosfatora contém substâncias controladas, como zinco/níquel/manganês;

② A diretiva da UE Elv claramente restringe o processo de fosfatação de peças, e o oxídeo de preto é uma alternativa recomendada.

① A camada de óxido preto pode ser sobreposto com impregnação de PTFE (coeficiente de atrito reduzido para 0,08), enquanto a camada fosfatora não pode ser modificada secundária;

② caso: um certo hidráulico é que o núcleo de time 3 do que o prêmio

escolha oxidação preta

escolha fosfatação

acessórios de precisão (gap <10μm)

partes gerais de baixo custo (máquinas agrícolas)

condições de alta temperatura (> 150 ℃)

prevenção de ferrugem de curto prazo (peças de rotatividade de armazém)

peças sensíveis condutor/eletromagnético

Tratamento de pré-pintura (superfície áspera necessária)

áreas com regulamentos ambientais rigorosos

cenários de prioridade de resistência à corrosão fosfatória de zinco

Quais são os indicadores de qualidade crítica para óxido preto?

Faixa padrão: 0,5-1,5μm (de acordo com o padrão MIL-DTL-13924D), as peças de precisão precisam ser controladas em 0,8-1.2μm;

Método de detecção: use o microscópio metalográfico (ASTM B487) ou o gastador de espessura do ISO 2360); A espessura superior a 2μm é propensa a derramamento quebradiço e, abaixo de 0,5μm, a resistência à corrosão é insuficiente.

Padrão de qualificação: porosidade <5% quando não foi selado (verificado pelo teste de pulverização de sal B117 ASTM B117 por 48 horas sem manchas de ferrugem);

Método de teste: Método de queda de sulfato de cobre (ISO 1462), o tempo de penetração> 3 minutos é qualificado;

Resumo

📧 E -mail: info@longshengmfg.com

🌐 Site: https://lsrpf.com/

Isenção de responsabilidade

Equipe LS

FAQS

O óxido preto fornece proteção contra corrosão (teste de pulverização de sal> 48 horas), resistência ao desgaste (dureza HV 300-400) e condutividade (resistividade <10Ω · cm), formando um filme denso de Fe₃o₄ (0,5-1,5μm de espessura) na superfície do metal. É amplamente utilizado em armas de fogo (compatível com MIL-STD-171), os fixadores automotivos (taxa de retenção de torque aumentou 20%) e radiadores 5G (redução de temperatura de 8), mantendo as propriedades eletromagnéticas do substrato.

O óxido preto é a camada de óxido de superfície (Fe₃O₄) gerada pelo tratamento químico do aço carbono, enquanto o aço carbono é um substrato de liga de ferro-carbono (teor de carbono 0,02%-2,1%). A resistência à corrosão do aço carbono tratado é aumentado em 3 vezes (como as peças padrão GM 6190M), mas as propriedades mecânicas do substrato permanecem inalteradas. Os dois estão em um relacionamento de "revestimento de substrato".

Os óxidos de metal ferrosos típicos incluem magnetita (Fe₃o₄, usados em materiais magnéticos), dióxido de manganês (MnO₂, cátodo de bateria), tetraoxido de cobalto (co₃o₄, cátodo de bateria de lítio) e oxido níqueloso (NIO, nio, nio, nio, nio, nio, nio (nio níquel) (nio níquel) e oxodo de bateria (nio níquel) (nio níquel (nio níquel) (nio níquel) e oxodo de bateria (nio níquel) (nio níxio, nio níio. Sua cor escura vem da transição eletrônica D-D de íons metálicos, que possui alta atividade catalítica e propriedades eletromagnéticas.

O escurecimento é um processo em que o metal passa por transformação química em uma solução de nitrato alcalino (135-145 ° C) para formar um filme de Fe₃o₄. O processo inclui o degrescência de areia (RA = 1,6-3,2μm), a reação de imersão (5-15 minutos) e o tratamento de vedação (óleo anti-ruído desidratado). Este processo atende a militares (MIL-DTL-13924D), automotivo (GM 6190M) e outros padrões para obter prevenção de ferrugem, matting e modificação funcional.