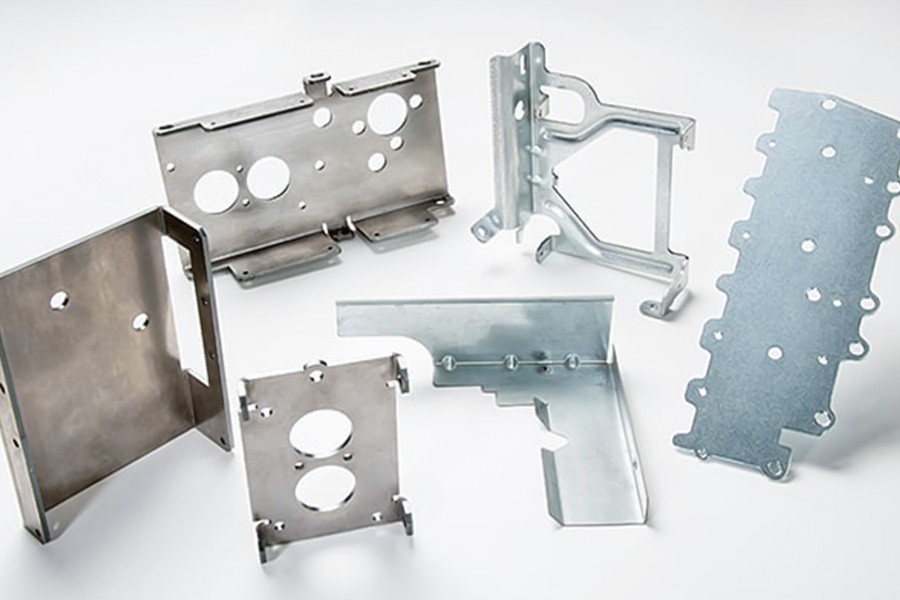

A estampagem de metais é um processo de conformação a frio que aplica alta pressão à chapa metálica por meio de matrizes, moldando-a em peças com diversas geometrias complexas. Essa tecnologia é amplamente utilizada em indústrias como automotiva, eletrônica, eletrodomésticos e aeroespacial, e é um método de fabricação essencial para alcançar alta eficiência, alta precisão e produção em larga escala .

Este artigo apresenta sistematicamente os principais tipos de estampagem metálica , o fluxo do processo, as matrizes comuns e os materiais aplicáveis . Também discute como escolher serviços profissionais de estampagem metálica, ajudando você a tomar decisões mais informadas durante seus processos de projeto e fabricação.

O que é estampagem de metal?

Estamparia de metal é o processo que utiliza uma máquina de estampagem e matrizes especializadas para processar plasticamente chapas metálicas e produzir peças com os formatos e tamanhos desejados. Uma máquina de estampagem utiliza força mecânica para acionar a matriz e realizar diversas operações, incluindo corte, dobra , estiramento e puncionamento.

O sistema de estampagem consiste principalmente em:

- Estrutura: Suporta toda a estrutura da prensa;

- Deslize: Proporciona movimento alternativo para cima e para baixo;

- Matriz: Ferramenta central que determina o formato da peça;

- Alimentador: alimenta automaticamente o material na estação de trabalho.

Quais são os tipos de processos de estampagem de metal?

1. Estamparia Progressiva

A estampagem progressiva envolve chapas metálicas alimentadas. Elas são colocadas em uma prensa e, em seguida, passam por estações individuais, cada uma das quais realiza processos específicos de usinagem, como corte, dobra e puncionamento. Durante todo o processo, a chapa metálica permanece presa à sua banda base e se move por um sistema transportador no molde.

Em cada estação, a peça é moldada através de um molde e, em seguida, segue para a próxima estação. Após a conclusão de todas as operações, a prensa é elevada e as placas se movem horizontalmente, formando gradualmente as peças. Na última estação, a peça acabada é ejetada da chapa. As características desse processo são mostradas na tabela a seguir:

| Característica | Descrição |

| Matrizes de puncionamento multitarefa | Um molde pode incluir vários processos, como corte, dobra e trefilação, com alta produtividade. |

| Seguro para operar | Como todas as etapas de usinagem são realizadas dentro do molde, há menos intervenção direta do operador e maior segurança. |

| Alta utilização de material | Ao projetar o molde com precisão, o desperdício de material pode ser reduzido e a utilização do material pode ser melhorada. |

Fácil de automatizar | A estampagem progressiva pode ser combinada com um sistema de alimentação automática para obter uma produção totalmente automatizada. |

2. Estamparia de matriz de transferência

Na estampagem por transferência, a peça é primeiro separada da chapa metálica e, em seguida, movida de uma estação para outra. Isso permite que o material separado seja transferido para diferentes prensas, permitindo que os fabricantes produzam uma variedade de peças ao mesmo tempo.

A estampagem por transferência é ideal para a conformação de peças grandes. Como a peça é separada do substrato metálico, o punção pode ser perfurado em profundidade sem interferir em outras operações, tornando-a ideal para aplicações de estampagem profunda. Além disso, também é benéfica para processos com múltiplas etapas intermediárias, pois a separação antecipada dos componentes pode melhorar a eficiência geral. As características deste processo são mostradas na tabela abaixo:

| Característica | Descrição |

| Processamento multi-estação | Por meio da cooperação de várias estações, tarefas complexas de usinagem podem ser concluídas. |

| Alta precisão | Como os moldes em cada estação são projetados com precisão, é possível garantir que as peças usinadas sejam de alta precisão. |

| flexibilidade | A sequência de processamento e o conteúdo de processamento de cada estação podem ser ajustados de acordo com as necessidades para atender a diferentes necessidades de produção. |

3. Estampagem de quatro deslizamentos

Na estampagem de quatro blocos ou multi-deslizantes, o carro deslizante é posicionado horizontalmente e se move em direção à peça de trabalho. Este processo difere da estampagem convencional, que utiliza um movimento descendente da prensa. Cada carro deslizante em uma prensa multi-deslizantes é equipado com uma ferramenta que pode executar simultaneamente ações de dobra, torção, corte ou conformação na direção horizontal. As prensas multi-deslizantes podem ser equipadas com mais de quatro carros deslizantes móveis. A estampagem de quatro carros deslizantes é particularmente adequada para a fabricação de dobras complexas e múltiplas, dobras maiores que 90 graus e conformação de peças cilíndricas. As características da estampagem de quatro carros deslizantes incluem:

| Características | Descrição |

| Alta versatilidade | Diferentes ferramentas podem ser instaladas em cada slide, para que ele possa ser adaptado a uma variedade de necessidades de usinagem. |

| Baixo custo | Em comparação com outros processos de estampagem complexos, o custo da estampagem de quatro lâminas é menor. |

| A velocidade de produção é rápida | Graças ao uso simultâneo de vários controles deslizantes, a velocidade de produção pode ser significativamente aumentada. |

4. Desenho e Estamparia

A estampagem profunda é um processo popular de conformação de metais, especialmente adequado para a fabricação de latas, cilindros e outras peças para espaços profundos. No processo de estampagem profunda, uma chapa metálica é colocada no anel de retenção da matriz, que é então pressionada contra a matriz por um punção para formar um formato semelhante a um molde. Como a profundidade da peça a ser conformada é geralmente maior que seu diâmetro (pelo menos o dobro do seu diâmetro), esse processo é chamado de estampagem "profunda". Exercendo pressão sobre a peça e a ação do lubrificante, o fluxo de material e o processo de conformação podem ser controlados para obter a peça espacial desejada. As características da estampagem profunda e da estampagem são mostradas na tabela a seguir:

| Característica | Descrição |

| eficaz | Como a moldagem de peças para o espaço profundo pode ser concluída de uma só vez, a eficiência da produção é alta. |

| Alta precisão | Ao projetar com precisão os parâmetros do molde e do processo, é possível garantir que as peças usinadas tenham alta precisão e qualidade de superfície lisa. |

| Alta utilização de material | Ao otimizar o projeto do molde e os parâmetros do processo, o desperdício de material pode ser reduzido e a utilização do material pode ser melhorada. |

Quais são as principais etapas do processo de estampagem de metal?

O processo de estampagem de metal é um processo em que uma força é aplicada ao material metálico através de um molde para deformar a plasticidade e obter a forma e o tamanho desejados. Aqui estão as sete etapas do processo de estampagem de metal:

Etapa 1: Projete o molde e faça um protótipo

Primeiramente, de acordo com o tamanho, a forma, o material e outros fatores do produto, a estrutura e o tamanho do molde são determinados por meio de cálculos e simulações. O projeto da matriz é a base do processo de estampagem, que determina a forma e a qualidade do produto final. Em seguida, de acordo com os desenhos do molde, o protótipo real do molde é produzido para a produção subsequente da estampagem.

Etapa 2: Corte a peça metálica

Primeiramente, escolha os materiais metálicos adequados para a estampagem, como chapa de aço, chapa de alumínio, etc. Em seguida, a chapa ou tira de metal original é cortada no tamanho desejado para processamento posterior. Esta etapa geralmente é realizada com ferramentas como facas ou tesouras.

Etapa 3: Pressione o metal no formato desejado

A peça metálica cortada é inserida no dispositivo de alimentação da máquina de estampagem, e o metal é alimentado na matriz através do dispositivo de alimentação. A pressão do punção faz com que o metal seja moldado na matriz através do punção e da matriz. Esta etapa é o cerne do processo de estampagem. Através do projeto preciso do molde e do controle preciso da máquina de estampagem, é possível obter peças metálicas com o formato e o tamanho desejados.

Etapa 4: corte o excesso de material

Peças estampadas frequentemente precisam ser aparadas e moldadas para remover rebarbas, rachaduras e outros defeitos que surgem durante o processo de estampagem . Essa etapa pode ser realizada com equipamentos como ferramentas de desbaste ou retificadoras.

Etapa 5: tratar termicamente a peça (se necessário)

Dependendo do material e dos requisitos de desempenho da peça, pode ser necessário tratamento térmico, como têmpera, revenimento, etc. O tratamento térmico pode melhorar a dureza, a resistência ao desgaste e a resistência à corrosão das peças para atender a requisitos específicos de uso.

Etapa 6: Tratamento de superfície ou revestimento

Para melhorar o desempenho anticorrosivo ou a estética das peças, pode ser necessário acabamento de superfície , como galvanoplastia, pintura, revestimento, etc.

Etapa 7: Controle de qualidade e inspeção

Após a conclusão da produção de estampagem , a qualidade das peças é inspecionada minuciosamente para garantir que o tamanho, a qualidade da superfície e as propriedades físicas atendam aos requisitos de projeto. De acordo com as diferentes condições de qualidade, medidas de melhoria correspondentes são tomadas para aumentar a eficiência e a qualidade do processo de estampagem.

Que tipos de matrizes de estampagem de metal são usadas?

Matrizes de punção única

Uma matriz única consiste em uma matriz e uma matriz, ou uma pluralidade de matrizes e uma pluralidade de matrizes. Cada punção é feita com apenas uma punção ou uma formação de forma, pois sua estrutura e função são projetadas e projetadas para um processo específico. Fabricado, não pode ser usado em outros processos. É normalmente usado para produção de pequena a média escala, especialmente quando são necessárias mudanças frequentes na posição ou forma da punção. Pode ser ajustado e substituído com flexibilidade durante o processo de produção, e o custo de fabricação é baixo. É adequado para a produção de pequenos lotes de estampagem de metal com um processo relativamente simples.

Vantagens e desvantagens das matrizes de punção única

| Vantagem | Fraude |

| (1) Os custos de fabricação e manutenção são relativamente simples e o custo é baixo (2) Adequado para produção em pequena escala e requisitos de flexibilidade (3) A flexibilidade é relativamente baixa, mas é fácil de ajustar | (1) A eficiência da produção é relativamente baixa (2) A taxa de utilização do material é relativamente baixa (3) Baixo grau de automação |

Progressivo

Uma matriz progressiva, também conhecida como matriz progressiva, é um tipo de matriz de estampagem a frio que utiliza uma tira de matéria-prima para estampagem em um único golpe de estampagem e utiliza várias estações diferentes para realizar múltiplos processos de estampagem simultaneamente em um conjunto de matrizes. Cada processo de estampagem da matriz é concluído. Em um ponto, a tira se move a uma distância fixa e a peça de estampagem é moldada gradualmente em uma matriz contínua. A moldagem contínua é um método de processo intensivo que pode ser aparado, cortado, ranhurado, puncionado, deformado plasticamente e estampado. Esse processo é realizado no molde.

Vantagens e desvantagens dos moldes progressivos

| Vantagem | Fraude |

| (1) Alto grau de automação, adequado para produção em massa (2) Alta taxa de utilização de materiais e baixa geração de resíduos (3) É adequado para a produção de formas complexas e peças de trabalho multiprocesso (4) Alta eficiência e melhora da velocidade de produção | (1) Alta complexidade, altos custos de projeto e fabricação (2) A flexibilidade é média e é difícil adaptar-se ao design da peça de trabalho em constante mudança (3) Requer grandes custos de investimento e manutenção |

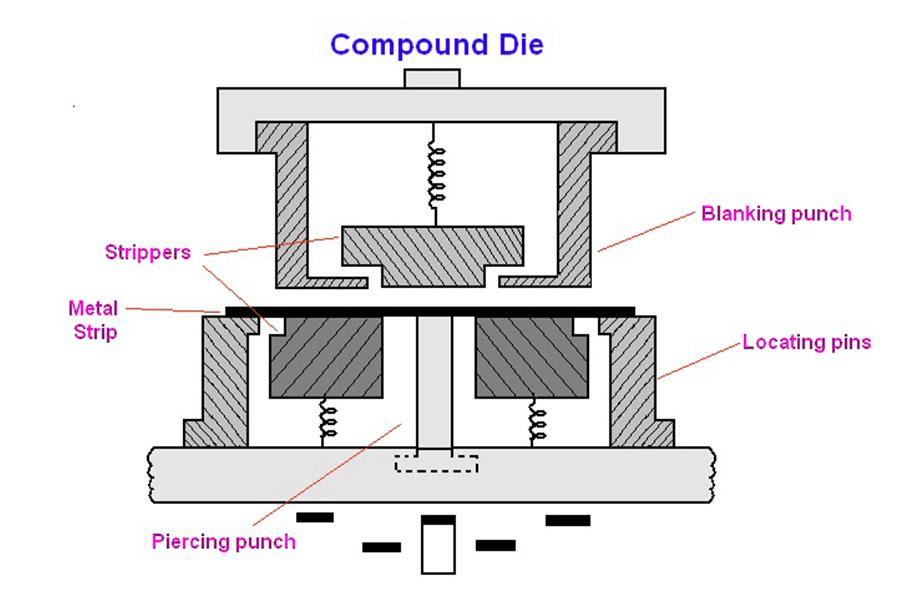

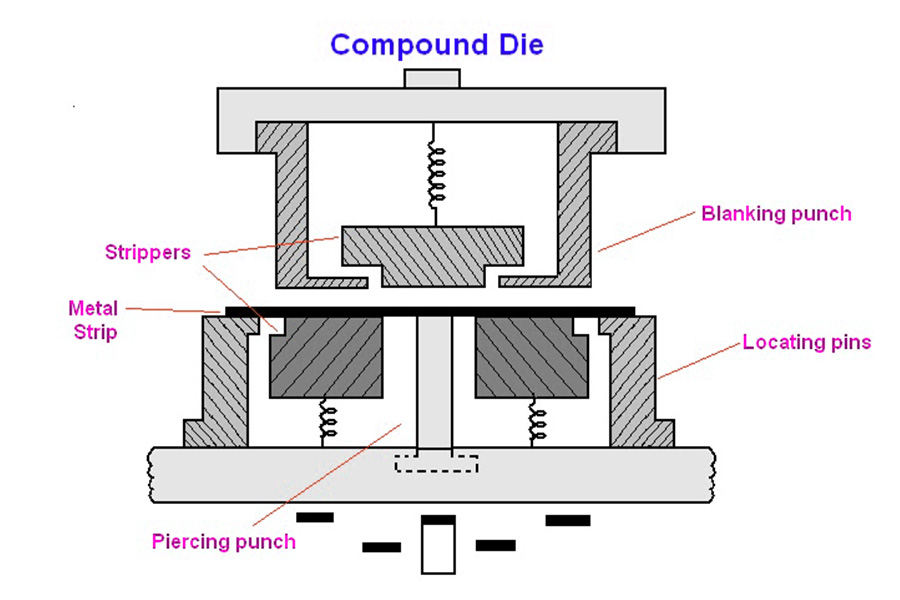

Moldes compostos

Uma matriz composta é uma matriz de estampagem na qual o furo interno e a forma externa são usinados na mesma estação da matriz, ao mesmo tempo (várias operações de estampagem podem ser realizadas simultaneamente em um único golpe). Vários processos podem ser concluídos em uma única estampagem, incluindo múltiplas punções ou conformações. O design multiprocesso combina as vantagens da matriz única e da matriz progressiva até certo ponto.

Vantagens e desvantagens dos moldes compostos

| vantagem | fraude |

| (1) A complexidade é moderada e o projeto e a fabricação são relativamente fáceis (2) A eficiência da produção é relativamente alta e é adequada para produção em lotes médios (3) A taxa de utilização do material é alta e relativamente econômica | (1) Não é adequado para produção em massa (2) É difícil remover o material |

Transmitir

A estampagem com matriz de transferência é semelhante à estampagem com matriz progressiva, mas as peças são transferidas de uma estação para outra por meio de um sistema de transferência mecânica. É usada principalmente quando a peça precisa ser removida da tira para permitir a operação em estado livre. A matriz de transferência pode ser um único molde ou múltiplos moldes ou máquinas dispostas em fila para formar uma linha de produção. É frequentemente usada para produzir peças mais complexas, onde cada estação de trabalho pode realizar operações diferentes, como puncionamento, dobra, estiramento, etc.

Vantagens e desvantagens da estampagem por transferência

| Vantagem | Fraude |

| (1) Vários processos são concluídos ao mesmo tempo e a eficiência da produção é alta (2) É adequado para peças complexas, como peças de carroceria de automóveis (3) A taxa de utilização do material é alta e a geração de resíduos é baixa (4) Alto grau de automação e integração das linhas de produção | (1) O custo de fabricação é alto e o investimento em equipamentos é grande (2) Baixa adaptabilidade, mudanças no projeto dos componentes podem exigir grandes ajustes. (3) Devido à complexidade do sistema, é difícil mantê-lo. (4) Não é adequado para produção em pequena escala |

Quais tipos de metais são melhores para estampagem?

Aço

- Aços Laminados a Frio (CRS), como 1018 e 1045, são comuns. O CRS é conhecido por sua resistência e acabamento superficial liso, tornando-o ideal para peças que exigem tolerâncias rigorosas.

- Aço Laminado a Quente (HRS) : Os graus mais comuns incluem A36 e A572. O HRS é mais fácil de moldar, o que o torna adequado para peças maiores e menos precisas.

- Aço inoxidável : Use aços como 304 e 316 para maior resistência à corrosão. São preferidos para aplicações médicas, alimentícias e marítimas.

Alumínio

- Alumínio 1100 : Esta classe é conhecida por sua flexibilidade e é usada em aplicações que exigem estampagem profunda.

- Alumínio 6061 : Uma classe versátil conhecida por sua resistência e corrosão para uma ampla gama de aplicações.

- Alumínio 5052 : preferido para aplicações que exigem alta resistência à fadiga.

Latão

- Latão Cassete (C260) : Devido à sua excelente condutividade elétrica, é frequentemente usado em componentes eletrônicos.

- Latão da Marinha (C464) : conhecido por sua resistência à corrosão, é adequado para aplicações marítimas.

Cobre

- C110 Cobre : Alta condutividade elétrica, ideal para uso em componentes eletrônicos.

- Cobre-berílio (C17200) : combina resistência e condutividade e é comumente usado em aplicações aeroespaciais e eletrônicas.

Titânio

- Titânio grau 2 : Oferece um bom equilíbrio entre resistência e flexibilidade e é amplamente utilizado nas indústrias aeroespacial e médica.

- Titânio grau 5 (6Al-4V) : conhecido por sua alta resistência e resistência à corrosão, é ideal para aplicações de alto desempenho.

Por que escolher os serviços de estampagem de metal da LS?

Na LS, não somos apenas proficientes em diversas técnicas de processamento de moldes, mas também contamos com uma equipe técnica profissional, capaz de fornecer serviços de ponta na fabricação de moldes de fundição sob pressão, produzindo peças de alta qualidade a preços muito competitivos. Como empresa certificada pela ISO 9001:2015, focamos na construção de um sistema de gestão da qualidade para fornecer serviços confiáveis aos nossos clientes. Nossa equipe de especialistas possui experiência na realização de análises DfM (Design for Manufacturability) para aprimorar seus projetos. Não somos apenas fabricantes, mas também parceiros comprometidos em fornecer suporte abrangente e consultoria profissional para garantir que os projetos reduzam os custos de fabricação e, ao mesmo tempo, atendam aos altos padrões de qualidade.

Se você tem um modelo de design para fabricar, envie-o para nós hoje mesmo e lhe forneceremos um orçamento imediatamente. Escolher a LS é escolher um parceiro de fabricação de moldes de fundição sob pressão de alta qualidade, alta tecnologia e baixo custo. Deixe-nos trabalhar juntos para criar peças excelentes para seu projeto e alcançar maior sucesso.

Perguntas frequentes

1. O que é estampagem de metal?

Estamparia de metal refere-se ao processo de usinagem de chapas metálicas no formato desejado. Seu princípio é principalmente usar a força mecânica da máquina de puncionamento para processar o material no formato desejado. A prensa é composta principalmente por uma estrutura, um cursor, uma matriz e uma transmissão. Quando a máquina de estampagem de metal está em funcionamento, a chapa metálica é primeiro colocada entre os moldes e, sob a ação da força mecânica, a chapa metálica é processada no formato desejado. Ela pode ser processada em diferentes matrizes de estampagem e peças de estampagem de metal de diferentes formatos.

2. Quais são as 7 etapas da estampagem de metal?

As sete etapas principais do processo de estampagem de metal incluem o projeto e a prototipagem do molde, o corte de blanks metálicos, a prensagem do metal no formato desejado, o corte do excesso de material, o tratamento térmico da peça (se necessário), o tratamento ou revestimento da superfície e o controle de qualidade e inspeção. Essas etapas estão inter-relacionadas e, juntas, compõem todo o processo de estampagem de metal.

3. Que tipo de aço é usado para estampagem?

Os principais tipos de aço utilizados na estampagem são: Aço Laminado a Frio (CRS): Tipos como 1018 e 1045 são comuns. O CRS é conhecido por sua resistência e acabamento superficial liso, tornando-o ideal para peças que exigem tolerâncias rigorosas; Aço Laminado a Quente (HRS): Tipos comuns incluem A36 e A572. O HRS é mais fácil de conformar, por isso é adequado para peças maiores e menos precisas; Aço Inoxidável: Tipos como 304 e 316 são usados para maior resistência à corrosão. São preferidos para aplicações médicas, alimentícias e marítimas.

4. Qual metal é melhor para estampar?

Os metais mais comumente usados na estampagem de metais incluem alumínio, aço inoxidável, aço carbono, cobre e latão. Em aplicações práticas, é necessário selecionar materiais de aço e metal adequados de acordo com os requisitos específicos e as condições de processamento do produto.

Resumo

A estampagem de metais é uma tecnologia abrangente que integra ciência dos materiais, engenharia de moldes e manufatura de precisão. Da simples estampagem à complexa estampagem profunda, de matrizes de processo único a matrizes progressivas eficientes, cada escolha impacta a qualidade, o custo e o prazo de entrega do produto. Sejam quais forem as suas necessidades, a LS Precision Manufacturing tem o compromisso de ser sua parceira de fabricação mais confiável, potencializando seus produtos com nossa expertise e precisão artesanal.

📞Tel: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Série LS. Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede LS. É de responsabilidade do comprador . Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor com foco em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas, impressão 3D, moldagem por injeção, estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a tecnologia LS . Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.lsrpf.com