Dans le domaine du filetage CNC de précision de l'acier inoxydable , rencontrez-vous régulièrement les difficultés suivantes : usure excessive des outils, précision de filetage instable et incapacité à améliorer la productivité ? Ces problèmes techniques, en apparence sans lien entre eux, aboutissent tous au même résultat : une explosion des coûts de production.

Il ne s'agit pas d'un exposé théorique général, mais du guide ultime, fruit de l'expertise de LS Manufacturing et basé sur de nombreux succès. Nous irons droit au but en présentant méthodiquement les meilleures pratiques d' usinage des filetages en acier inoxydable , depuis la sélection rigoureuse d'outils de pointe jusqu'au contrôle précis de la précision tout au long du processus. Si vous souhaitez optimiser la durée de vie de vos outils, augmenter vos rendements ou réduire vos temps de cycle, cet article vous apportera des solutions efficaces.

Grâce à une lecture approfondie, vous maîtriserez les compétences fondamentales du filetage CNC sur acier inoxydable et l'art du contrôle de précision des filetages CNC. Vous surmonterez ainsi les obstacles techniques qui vous freinaient depuis longtemps et réaliserez un progrès considérable en termes d'efficacité et de qualité. Pour vous faire gagner du temps, voici un bref aperçu des principales conclusions.

Noyau de filetage en acier inoxydable CNC - Guide de référence rapide

| Sujet | Paramètres clés/Sélection | Points clés |

| Matériaux pour outils | Le carbure à grains ultrafins est le matériau recommandé. | Il assure une résistance à l'usure et une robustesse maximales dans un rapport optimal, parfaitement adapté à l'usinage à grande vitesse. |

| Revêtement d'outils | PVD (TiAlN, AlCrN) | Il offre une excellente dureté, un faible coefficient de frottement et une bonne stabilité thermique avec une résistance accrue des bords. |

| Forme de l'extrémité | Coupe-filet à profil complet | Il garantit un profil de filetage précis et évite les finitions secondaires. Les profils en V ou les finitions seules sont des profils propriétaires. |

| Vitesse de coupe (Vc) | 80-150 m/min | Cela dépend de la nuance d'acier inoxydable et du traitement thermique. Pour les aciers austénitiques (par exemple, 304), privilégiez les nuances basses ou moyennes. |

| Alimentation | Identique à la hauteur (P) | On utilise une avance constante en programmation CNC , c'est-à-dire que l'avance par tour est égale au pas. |

| Coupe profonde | Coupe progressive en couches | D'abord des couches épaisses, puis des couches décroissantes progressives. Tolérance de finition : Lissage 0,05-0,1 mm. |

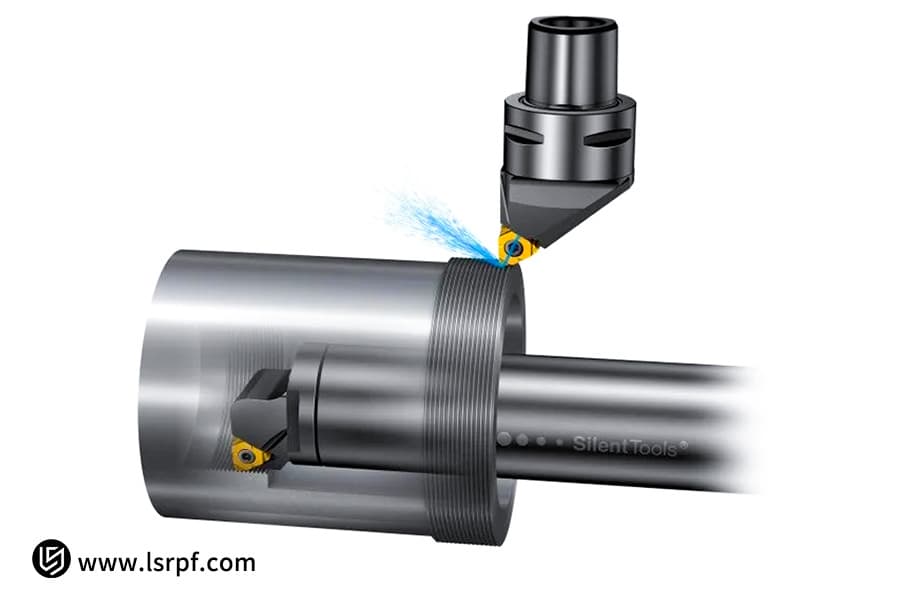

| Refroidissement | Refroidissement interne à haute pression | L'éjection forcée des copeaux et le refroidissement sont essentiels à la précision du filetage en acier inoxydable et à l'intégrité de surface. |

| Inspection du profil de filetage | Utilisation d'un micromètre à filetage/d'une jauge annulaire | Elle est essentielle pour le contrôle de la première pièce en production de masse, l'échantillonnage étant toujours utilisé pour vérifier le diamètre primitif et la précision d'ajustement. |

Ce tableau de référence pratique récapitule les principales exigences techniques pour l'usinage des filetages en acier inoxydable. La réussite repose sur le choix de l'outil approprié (nuance et revêtement), l'application d'un refroidissement interne à haute pression et le respect rigoureux d'une technique de coupe par passes successives.

Le strict respect de ces bonnes pratiques éprouvées améliorera considérablement la stabilité de vos processus, la qualité de vos filetages et votre efficacité de production, tout en évitant une explosion des coûts globaux.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

LS Manufacturing est le fruit de plus de vingt ans d'expérience pratique dans la fabrication de précision. Nous relevons vos défis au quotidien : des fixations haute résistance pour l'aérospatiale aux filetages de précision pour dispositifs médicaux , le filetage de l'acier inoxydable est un aspect fondamental et maîtrisé de notre plateforme technologique. Nos solutions sont testées et perfectionnées grâce à des milliers d'heures de production dans notre atelier CNC ultramoderne, où elles peuvent être mises en œuvre immédiatement dans votre usine et créer une réelle valeur ajoutée.

Cette approche repose sur les solutions que LS Manufacturing a apportées aux problèmes physiques rencontrés par nos clients. Par exemple, nous avons aidé un client à résoudre les problèmes de précision des filetages de raccords hydrauliques en acier inoxydable 304. En remplaçant un outil standard revêtu par un outil revêtu d'AlCrN, adapté à nos conditions de travail exigeantes, et en optimisant les paramètres de refroidissement haute pression et les stratégies de coupe par passes successives, nous avons pu augmenter la durée de vie de l'outil de 40 % sans compromettre la précision du filetage, avec une tolérance constante de 6 g.

Voici la garantie LS Manufacturing : des solutions et des faits fondés sur l’expérience, pour vous aider à transformer les problèmes d’usinage en atouts majeurs.

Pourquoi l'acier inoxydable est-il un matériau difficile à usiner par filetage CNC ?

Les difficultés rencontrées lors du filetage CNC de l'acier inoxydable découlent directement des caractéristiques intrinsèques du matériau. Comparées à celles de l'acier ordinaire, les propriétés de l'acier inoxydable imposent des exigences extrêmement rigoureuses aux outils et aux procédés de filetage CNC. Ces difficultés particulières résultent des trois caractéristiques intrinsèques suivantes :

1. Forte tendance à l'écrouissage :

L'acier inoxydable présente une ductilité élevée.Sous la pression de l'arête de coupe, la surface usinée subit une déformation plastique plutôt qu'un délaminage, accompagnée d'une augmentation soudaine de sa dureté. Non seulement la coupe ultérieure est plus difficile, mais l'arête de coupe s'use rapidement comme un abrasif, provoquant une distorsion du filetage et une rugosité de surface.

2. Grande robustesse et résistance :

L'acier inoxydable peut absorber une grande quantité d'énergie sans se rompre et présente une faible tendance au recourbement des copeaux et à la rupture. Lors du filetage , dans un espace restreint, les copeaux longs et durs risquent de se coincer dans l'outil ou la pièce et d'ébrécher et rayer la surface usinée.

3. Faible conductivité thermique :

L'acier inoxydable est un excellent conducteur de chaleur pour les outils de coupe ; la majeure partie de la chaleur, initialement évacuée par les copeaux, se concentre sur la pointe de l'outil. Ces températures locales extrêmement élevées fragilisent le matériau de la pièce (maximisant l'écrouissage) et provoquent une usure diffuse importante ainsi qu'une déformation plastique de l'outil, réduisant considérablement sa durée de vie.

C’est la combinaison de l’écrouissage, de la ténacité et de la faible conductivité thermique qui rend le filetage de l’acier inoxydable si difficile à réaliser par tournage CNC . Seule une compréhension approfondie des causes permettra de développer des solutions efficaces pour garantir un usinage de qualité et économique.

Quels sont les trois facteurs essentiels à prendre en compte lors du choix d'un outil de filetage en acier inoxydable ?

Choisir des outils de tournage CNC , notamment des outils de filetage en acier inoxydable, ne se limite pas à comparer des modèles ; c’est un exercice de décision visant à trouver le compromis idéal entre trois facteurs fondamentaux interdépendants. Des compromis judicieux peuvent considérablement améliorer l’efficacité et la qualité, tandis que des compromis néfastes peuvent s’avérer très coûteux. Chacun de ces trois facteurs fondamentaux doit être soigneusement évalué :

1. Matériau et revêtement du substrat de l'outil :

- Priorité à la ténacité : lors de la coupe de pièces interrompues, de tolérances irrégulières ou d'alliages inoxydables austénitiques tels que le 304 , un substrat en carbure plus résistant est nécessaire pour éviter l'écaillage.

- Priorité à la résistance à l'usure : Lors de la réalisation de coupes continues, en acier inoxydable martensitique à haute teneur en silicium, ou lorsque l'on souhaite une durée de vie accrue de l'outil, il convient de sélectionner un substrat à grains ultrafins et de dureté supérieure, associé à un revêtement résistant à l'usure tel que l'AlCrN pour résister à l'usure à haute température.

2. Géométrie et angles :

- Coupe nette : L’angle de dépouille élevé et le tranchant affûté minimisent les efforts de coupe, réduisent l’écrouissage de l’acier inoxydable et permettent d’obtenir une surface finie plus lisse. Ceci peut toutefois légèrement réduire la résistance du tranchant.

- Tranchant renforcé : Un faible angle de coupe et un tranchant passivé offrent une résistance accrue aux chocs et à l’impact, mais pour des opérations de coupe plus exigeantes. Ceci a cependant pour conséquence une augmentation des efforts de coupe.

3. Rayon du nez :

- Un faible rayon de courbure du nez de fraise permet un dégagement minimal du profil de filetage et est donc primordial pour la réalisation de filetages à pas fin nécessitant un profil précis. Ceci permet également de réduire les efforts de coupe.

- Un rayon de bec plus important augmente considérablement la résistance de la pointe de l'outil, améliore la dissipation de la chaleur et réduit la rugosité de surface. Cependant, un rayon trop important peut accroître les efforts de coupe et modifier le profil.

Choisir l'outil idéal pour le filetage de l'acier inoxydable repose sur un équilibre précis entre le matériau de la pièce, les exigences du filetage et les conditions de la machine-outil. La bonne compréhension de ce processus de choix est essentielle pour un usinage CNC efficace et de haute qualité des filetages en acier inoxydable.

Comment optimiser les paramètres de coupe pour réduire les vibrations et les bavures ?

Les vibrations et les bavures sont des problèmes inhérents au filetage de précision sur acier inoxydable. Ils sont dus à des forces de coupe instables, à l'écrouissage et à une mauvaise évacuation des copeaux. Pour les traiter de manière systémique, il est nécessaire de maîtriser la technologie de filetage CNC de précision et d'assurer un tournage stable grâce à l'optimisation simultanée des paramètres. Voici les principales mesures d'optimisation :

| Catégorie de paramètres | Stratégie d'optimisation | Questions fondamentales abordées |

| Vitesse (Vc) | Évitez les plages de résonance à basse vitesse et utilisez des vitesses linéaires moyennes à élevées (par exemple, 120-180 m/min) pour obtenir une coupe en douceur. | Amortir et réduire les vibrations et les oscillations de la force de coupe. |

| Deep of Cut (Ap) | Utilisez une découpe en couches « décroissantes » rigoureuse, avec une marge de finition de 0,05 à 0,1 mm . | Réduire l'écrouissage, améliorer l'état de surface et éliminer les marques de vibration. |

| Méthode de refroidissement | Utiliser un refroidissement interne à haute pression (pression ≥7 MPa) pour permettre un refroidissement précis et une rupture forcée des copeaux. | Il est possible de limiter les contraintes thermiques, d'éviter l'enchevêtrement et les rayures des puces, et de réduire les bavures à la base. |

La philosophie des meilleures pratiques d'usinage des filetages en acier inoxydable repose sur la combinaison méthodique de vitesses moyennes à élevées, de profondeurs de coupe réduites et d'une méthode de refroidissement interne à haute pression.

Cet ensemble de paramètres est utilisé pour éliminer efficacement les vibrations de l'outil et l'écrouissage, permettant un chanfreinage net des copeaux, une fonction de sécurité absolue garantissant des finitions de filetage supérieures et une durée de vie de l'outil améliorée.

Quels autres systèmes, outre les machines-outils, sont nécessaires pour garantir la précision du filetage ?

Dans l'usinage CNC de filetages de haute précision , les machines-outils de pointe ne constituent que le point de départ. Pour une mise en œuvre pratique de la précision des filetages CNC, un système complet et intégré de mesure et de contrôle qualité est indispensable tout au long du processus d'usinage afin de garantir que chaque pièce respecte des tolérances strictes de manière constante. Ce système comporte deux composantes essentielles :

1. Surveillance en temps réel pendant le traitement :

Après les opérations d'usinage critiques, nous utilisons une sonde de contrôle sans contact. Cette sonde mesure rapidement les dimensions critiques telles que le pas et le diamètre extérieur du filetage sans arrêter la broche. En cas de dérive dimensionnelle due à la micro-usure de l'outil, le système compense automatiquement ou déclenche une alarme afin de garantir un contrôle qualité préventif et de minimiser les rebuts.

2. Inspection finale après traitement :

- Vérification fonctionnelle : Les calibres de filetage « passe/ne passe pas » sont plus appropriés pour une inspection à grande vitesse à 100 % , mesurant directement l’engagement du filetage et la fonctionnalité d’assemblage du produit.

- Analyse de précision : Pour les premières et dernières sections, ou pour les commandes importantes, on utilise des projecteurs optiques de haute précision ou des machines de mesure de filetage intégrées. Ces équipements permettent de grossir et de projeter avec précision le profil du filetage à comparer aux plans de référence, de mesurer avec une grande précision des paramètres microscopiques tels que l’angle et le pas du filetage, et de fournir des données fiables attestant de la précision.

En intégrant les performances en temps réel de l'inspection en ligne et la précision des systèmes de contrôle en fin de ligne, nous avons établi une garantie de qualité supérieure aux capacités de performance des machines-outils elles-mêmes.

Le système de traitement de filetage CNC de haute précision est la garantie ultime d'un contrôle précis et efficace du filetage CNC et assure la fiabilité de chaque produit.

Comment améliorer l'efficacité du traitement des filetages en acier inoxydable en production de masse ?

Pour lever les obstacles à l'efficacité de la production de masse dans le domaine du filetage CNC de l'acier inoxydable, il est impératif de passer d'une approche centrée sur les aspects techniques spécifiques à une approche globale visant à optimiser le système de production. Pour ce faire, il convient de mettre en place de meilleures pratiques de gestion afin d'optimiser les coûts et l'efficacité de la production en grande série.

1. Standardisation des outils et réduction des stocks :

La consolidation des différents modèles d'outils disparates en un petit nombre de modèles standard éprouvés simplifie non seulement la programmation et l'exécution, réduisant ainsi les erreurs, mais diminue également considérablement les coûts d'achat et de gestion des outils grâce à la centralisation des achats et du contrôle des stocks. Ce processus constitue le fondement d'un usinage CNC de filetages en acier inoxydable économique.

2. Solutions de fixation et innovation des processus :

Il est temps de dépasser les conceptions traditionnelles du tournage monobloc. L'utilisation simultanée de centres de tournage multiaxes ou l'optimisation de la planification des montages pour réaliser une séquence d'opérations en une seule configuration peuvent accroître la productivité par unité de temps de plusieurs ordres de grandeur. L'innovation de processus est le moyen le plus simple d'améliorer l'efficacité globale du filetage CNC de l'acier inoxydable.

3. Mettre en œuvre un plan de changement d'outils préventif :

Élaborez une stratégie de changement d'outils par intervalles basée sur des données d'usinage précises et sur les données de durée de vie des outils. Changer d'outil avant l'usure permet d'éviter efficacement les défauts de qualité des lots et les arrêts machine dus à une usure excessive, assurant ainsi la stabilité et la continuité de la ligne de production.

En intégrant la standardisation, l'innovation des processus et les systèmes de maintenance préventive, une organisation peut créer un système de production stable, efficace et maîtrisable. Cela permet non seulement d'économiser l'intégralité des coûts d'usinage CNC des filetages en acier inoxydable , mais aussi de bénéficier d'un avantage concurrentiel durable en termes de volume.

Comment LS Manufacturing a-t-elle résolu le problème des fuites au niveau du filetage des ports en acier inoxydable 304 ?

Dans le domaine de l'usinage CNC de filetages en acier inoxydable, les fuites d'étanchéité des joints constituent depuis longtemps un goulot d'étranglement technologique pour la quasi-totalité des fabricants. L'exemple suivant illustre comment LS Manufacturing a résolu ce problème de manière méthodique.

1. Dilemme du client :

Une entreprise spécialisée dans les composants hydrauliques était confrontée à un problème majeur lors de l'usinage des filetages coniques NPT de ses collecteurs de vannes en acier inoxydable 304 : le taux de fuite des joints de filetage atteignait 30 % lors des tests haute pression, et la durée de vie des outils était anormalement courte. Outre le coût prohibitif de la production, ce problème nuisait gravement à l'image de marque de l'entreprise et au respect des délais de livraison, en raison de retouches excessives et de retards de production.

2. Solution de fabrication LS :

Grâce à une analyse minutieuse, notre bureau d'études a découvert que la fuite provenait de microfissures à la surface du filetage, dues à l'écrouissage. Nous avons donc conçu une solution spécifique :

- Nous avons d'abord développé un outil de filetage en acier inoxydable dédié, doté d'un revêtement AlCrN spécifique, ce qui a considérablement amélioré la résistance à l'usure et les performances anti-adhérence du tranchant dans les matériaux écrouis.

- Deuxièmement, nous avons optimisé la trajectoire de rotation et les conditions de coupe par couches afin de dissiper efficacement la chaleur et les contraintes de coupe.

- Troisièmement, nous avons amélioré la précision de la mise au point et de la projection du système de refroidissement interne haute pression afin de garantir que les copeaux soient correctement évacués de la zone d'usinage en temps opportun.

3. Réalisations et valeur :

Grâce à cette solution, des résultats exceptionnels ont été obtenus : le taux de fuite du filetage du bloc de vannes lors des tests haute pression a été réduit de 30 % à moins de 0,5 % , la durée de vie de l’outil a triplé et le coût d’usinage unitaire global a diminué d’ environ 40 % . Ce résultat a non seulement permis de répondre pleinement aux exigences de qualité du client et de garantir sa satisfaction quant à la stabilité du produit, mais a également permis de décrocher une commande importante.

Ce cas démontre que la maîtrise de la précision des filetages CNC grâce à une optimisation systématique des processus peut engendrer des gains technologiques se traduisant directement par des avantages économiques et une compétitivité significative sur le marché.

Quelles sont les différences en matière de technologie et d'outillage pour le filetage intérieur et extérieur ?

Le choix de la meilleure méthode d'usinage pour les filetages en acier inoxydable soulève diverses problématiques techniques, notamment en ce qui concerne le filetage intérieur et extérieur. Une compréhension approfondie des différences fondamentales entre ces deux types d'outillage, en termes d'évacuation des copeaux, de rigidité et de visibilité, est indispensable pour sélectionner l'outil de tournage CNC le plus adapté.

1. Direction d'évacuation de la puce et stratégie de refroidissement :

- Filetage extérieur : les copeaux ont tendance à tomber naturellement vers l’extérieur, ce qui facilite grandement leur évacuation. Toutefois, il est indispensable d’utiliser un système d’arrosage haute pression afin d’éviter que les longs copeaux ne s’incrustent dans la pièce.

- Filetages internes : L’évacuation des copeaux est un problème majeur. Les copeaux doivent être évacués en sens inverse par un petit alésage, ce qui provoque des obstructions et des rayures sur la surface usinée. Par conséquent, un porte-outil à arrosage interne haute pression est nécessaire ; la pression du liquide de refroidissement force le broyage et l’évacuation des copeaux.

2. Différences de rigidité du système :

- Filetages externes : Le porte-à-faux minimal de l’outil assure une rigidité maximale du système, permettant des paramètres de coupe plus élevés et minimisant les vibrations de l’outil.

- Filetages internes : Un rapport d’aspect élevé du porte-outil réduit considérablement sa rigidité, ce qui en fait l’élément le plus vulnérable de l’opération. Il est nécessaire de choisir un porte-outil résistant aux vibrations et d’épaisseur accrue, et de réduire les paramètres de coupe en conséquence afin de limiter les vibrations.

3. Visibilité et interférence des processus :

- Filetage externe : Le processus de coupe est directement visible par l'opérateur, ce qui permet un meilleur contrôle.

- Filetages intérieurs : L’usinage intérieur étant invisible, le réglage et le contrôle de l’outil s’avèrent complexes. Le choix de l’outil doit privilégier les caractéristiques anti-interférences (par exemple, un faible angle de dépouille) afin d’éviter tout contact entre le porte-outil et la paroi du trou. Ceci influe directement sur la sécurité d’usinage et le taux de réussite.

Le filetage intérieur est une opération réalisée en espace clos, tandis que le filetage extérieur s'effectue en espace ouvert. Cet ensemble de solutions expertes représente le cœur des meilleures pratiques en matière de filetage de l'acier inoxydable, s'adaptant à diverses situations et garantissant des filetages d'une qualité constante.

Filetage de petit diamètre ou de trou profond : quelles solutions propose LS Manufacturing ?

Le filetage de petits diamètres et de trous profonds représente un défi majeur dans le domaine de l'usinage CNC de précision. Parmi les problèmes les plus importants figurent l'évacuation des copeaux, la rigidité de l'outil et la visibilité réduite. Forte de sa longue expérience et de sa méthodologie innovante, LS Manufacturing propose à ses clients de nombreuses solutions spécialisées, éprouvées et fiables. Les solutions techniques de LS Manufacturing couvrent les trois principaux domaines suivants :

1. Applications d'outils spécialisés :

Pour la plupart des diamètres de perçage, LS Manufacturing privilégie les fraises à fileter en carbure monobloc, réputées pour leur grande rigidité. En particulier pour les trous de micro-diamètre inférieurs à M6, la conception monobloc à profil complet évite les interférences de copeaux, garantissant ainsi l'intégrité du profil et la précision dimensionnelle.

2. Assistance en outillage personnalisé :

Pour neutraliser les vibrations du porte-outil lors de l'usinage de trous profonds, LS Manufacturing conçoit des porte-outils spéciaux dotés de bagues de guidage ou de systèmes d'amortissement des vibrations. Ces outillages spécifiques augmentent considérablement la rigidité du système d'usinage, permettant ainsi une coupe stable même avec des porte-à-faux importants.

3. Techniques de programmation et de processus uniques :

LS Manufacturing a mis au point une méthode de programmation par « rétraction segmentée » pour le filetage de trous profonds. Cette méthode utilise un programme CNC pour rétracter périodiquement l'outil radialement pendant sa rotation, provoquant ainsi le bris des copeaux. Elle résout le problème majeur du blocage continu et prolongé des copeaux et permet un usinage sûr et précis.

Face au défi que représente l'usinage de filetages de petit diamètre et de trous profonds, LS Manufacturing a transformé avec succès des tâches d'usinage de filetage apparemment impossibles en processus de production de masse stables et fiables grâce à une solution complète composée d'« outillage dédié + outillage personnalisé + programmation spéciale ».

Pourquoi LS Manufacturing est-il votre partenaire idéal pour le filetage de l'acier inoxydable ?

Dans le secteur complexe et exigeant du filetage CNC sur acier inoxydable, la réussite ne repose pas uniquement sur une technologie de pointe, mais aussi sur un partenaire capable d'offrir un service complet. LS Manufacturing est ce partenaire. En intégrant nos compétences en ingénierie et nos services, nous transformons les meilleures pratiques de filetage sur acier inoxydable en un avantage concurrentiel durable pour nos clients. Notre différence réside dans trois aspects essentiels :

1. Assistance technique proactive :

LS Manufacturing s'implique fortement dans les activités de production et de R&D de ses clients , depuis l'analyse de faisabilité en amont jusqu'aux recommandations concernant l'outillage sur mesure et les paramètres. Ceci garantit que les projets reposent dès le départ sur des processus optimaux et minimise considérablement les risques futurs.

2. Un contrôle qualité stable tout au long du processus :

LS Manufacturing ne se contente pas de fournir des solutions techniques, mais aide également ses clients à concevoir et à optimiser chaque étape du contrôle qualité, des matières premières à l'expédition des produits finis, afin de garantir des résultats de filetage CNC en acier inoxydable hautement constants et fiables pour chaque produit.

3. Réponse efficace et rapide :

En cas de problèmes techniques imprévus sur site, les ingénieurs de LS Manufacturing peuvent fournir un diagnostic technique rapide et des solutions pour éviter les arrêts de production et garantir le respect des délais de livraison.

LS Manufacturing vous aidera à surmonter ces défis et à intégrer harmonieusement les meilleures pratiques de filetage en acier inoxydable dans votre processus de production, afin que vous puissiez établir un avantage concurrentiel durable.

FAQ

1. Quelles sont les différences dans le choix des outils lors de l'usinage de l'acier inoxydable austénitique (tel que le 304) et de l'acier inoxydable martensitique (tel que le 420) ?

Lors de la coupe de l'acier inoxydable 304, il convient de choisir des outils à tranchant affûté et à revêtement PVD afin de minimiser l'écrouissage et de faciliter l'évacuation des copeaux. Pour la coupe de l'acier inoxydable 420, plus dur, les outils à substrat en carbure plus dur et ceux à tranchant renforcé sont idéaux car ils résistent aux chocs lors des coupes interrompues. Un choix judicieux des outils est fondamental pour un filetage optimal de l'acier inoxydable et peut prolonger leur durée de vie de près de 30 % .

2. Quelles sont les causes les plus fréquentes de perte de précision lors du filetage de l'acier inoxydable ?

Les principales causes de perte de précision sont les variations de forme de la pointe de l'outil dues à l'usure et à la déformation par écrouissage. Ces variations influent directement sur la trajectoire de coupe, entraînant des erreurs de diamètre primitif et de pas. Pour prévenir toute déformation à la racine et garantir la stabilité de la qualité du filetage sur le long terme, il est indispensable d'utiliser une technologie d'usinage CNC de précision, un contrôle rigoureux de la durée de vie de l'outil et une régulation en temps réel de la température de coupe grâce à un système d'arrosage interne haute pression.

3. Mon projet concerne un grand nombre de pièces. Comment LS Manufacturing garantit-elle la constance de la qualité de toutes les pièces filetées ?

LS Manufacturing garantit la constance de ses lots grâce à un processus en trois étapes : premièrement, nous élaborons des instructions de travail standardisées et très détaillées ; deuxièmement, nous mettons en œuvre un contrôle statistique des processus pour l’ensemble de la fabrication, avec une surveillance en temps réel des principales tendances dimensionnelles ; et troisièmement, nous utilisons des mesures en ligne de haute précision et des contrôles ponctuels périodiques pour assurer la précision de la première à la 100 000e pièce. Ce système rigoureux de bonnes pratiques d’usinage de filetages en acier inoxydable est la principale garantie d’une production de lots à la variabilité nulle.

4. Outre le tournage, LS Manufacturing propose-t-elle d'autres services d'usinage de filetages de haute difficulté ?

Oui. LS Manufacturing propose une gamme complète de solutions d'usinage de filetages de haute complexité. Nous utilisons le fraisage pour les pièces asymétriques, les filetages profonds pour trous borgnes ou les matériaux durs traités thermiquement ; la rectification pour les pièces médicales de très haute précision ; et le formage par fluage pour les pièces nécessitant un flux de fibres plus important. L'ensemble de ces capacités d'usinage CNC de précision constitue notre atout majeur pour répondre aux exigences des applications de filetage les plus complexes.

Résumé

Le filetage efficace de l'acier inoxydable par tournage est un processus exigeant qui fait appel à la science des matériaux, aux technologies d'outillage et au contrôle de la précision. Forte de sa vaste expertise industrielle et de son expérience pratique considérable, LS Manufacturing a transformé ce processus complexe en une procédure fiable, efficace et standardisée.

Nous proposons non seulement les meilleures pratiques éprouvées en matière de filetage de l'acier inoxydable, mais nous nous engageons également à intégrer une technologie de filetage CNC de pointe et de haute précision à chaque étape de votre processus de fabrication, améliorant ainsi votre compétitivité.

Agissez sans tarder et confiez-nous vos problématiques ! Contactez LS Manufacturing dès aujourd’hui et téléchargez vos plans directement sur notre site web. Les experts de LS Manufacturing vous fourniront un devis d’usinage CNC instantané sous 24 heures , incluant des recommandations d’outillage personnalisées et les principaux paramètres de processus. Avec LS Manufacturing, vous optez pour une approche scientifique de vos problématiques de production et un véritable partenariat pour optimiser la précision, l’efficacité et la fiabilité de vos opérations.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement.Services de fabrication LS : Aucune garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Cette responsabilité incombe à l'acheteur. Demande de devis : Veuillez préciser vos exigences pour ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express en 24 heures. Choisir LS Manufacturing , c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .