إن نظام النقل الناجح لا يقتصر على التروس فقط

في السعي نحو التميز في نقل الحركة الميكانيكية، من المفاهيم الخاطئة الشائعة الاعتماد كليًا على التروس نفسها. صحيح أن دقة التروس ومتانتها أمران أساسيان. إلا أن حجر الأساس لنظام موثوق وفعال وطويل الأمد حقًا هو هيكل الدعم - مثل الهيكل أو لوحة التركيب المصنّعة بدقة الموضحة في الصورة. حتى أكثر التروس مثاليةً قد يُضعف أداؤها إذا وُضعت على قاعدة غير مستقرة، مما يُسبب الاهتزاز والتآكل والتلف.

تتخلى هذه المقالة عن النظرة المنعزلة، وتنظر إلى التروس وهياكلها الداعمة كنظام تعاوني متكامل. سنشرح لكم عملية بناء نظام نقل حركة مخصص بالكامل: من جوهر حركة القيادة - التروس المخصصة ، إلى أساس هياكل الآلات الدقيقة التي تضمن دقة التموضع وتتحمل حمل التشغيل.

تفكيك لوحة التركيب عالية الدقة: لغة التصميم المخفية في الصورة

| أبعاد الميزة | انعكاس التصميم | الغرض الأساسي والوظيفة | المتطلبات الرئيسية |

|---|---|---|---|

| السمات الهيكلية | أخاديد واسعة المساحة/فتحات لتقليل الوزن | توفير مساحة حركة للتروس الداخلية والمحامل وأعمدة النقل؛ وتشكيل قنوات تبديد الحرارة | حجز المساحة، الإدارة الحرارية |

| ميزات الدقة | ثقوب تحديد المواقع بدقة | تركيب الأعمدة والمحامل وأدوات التثبيت؛ والتأكد من الترابط الدقيق لأنظمة التروس | تسامح مسافة مركز المحور (عالي للغاية) |

| ميزات المواد | سبائك الألومنيوم (مثل 6061-T6) | تحقيق خفة الوزن؛ توفير القوة الهيكلية؛ ضمان كفاءة تبديد الحرارة؛ تلبية متطلبات المعالجة المعقدة | خفيف الوزن، قوي، موصل للحرارة، سهل المعالجة |

1. المنظمة الموجهة نحو الوظيفة:

الأخاديد/ثقوب تخفيف الوزن: ليست مجرد تجويف، بل الغرض منها هو توفير مساحة الحركة ثلاثية الأبعاد اللازمة لنظام التروس الداخلي المعقد، ونظام عمود الدوران، والمحامل المدعومة، من التداخل المتشابك. تُنشئ هذه الفتحات في الوقت نفسه قناة فعالة لتبديد الحرارة بالحمل الحراري الطبيعي، تُوجّه الحرارة الناتجة عن احتكاك تعشيق التروس وتشغيل المحامل في الوقت المناسب، مما يُجنّب ارتفاع درجة الحرارة المفرط الذي قد يؤدي إلى فشل التزييت أو تشوه المادة.

2. ثقوب تحديد المواقع الدقيقة:

ثقوب تحديد المواقع بدقة هي الحامل المادي لدقة النظام. يُعدّ الموضع المطلق (وخاصةً مسافة المحور بين عدة ثقوب) والتسامح النسبي للموضع (التوازي، والعمودية، والمحورية) معايير صارمة للغاية. وتُستخدم هذه المعايير لتركيب أعمدة خرج المحرك، وأعمدة ناقل الحركة على جميع المستويات، وقواعد المحامل. تؤدي أي انحرافات، حتى لو كانت بضعة ميكرونات، في مسافة المحور مباشرةً إلى:

- التشابك غير الطبيعي للتروس: اختلاف الخلوص الجانبي للأسنان، والتغيير في نقطة التلامس، وتركيز الإجهاد.

- ضوضاء واهتزازات أعلى: يتم توليد الضوضاء غير الطبيعية والصدمات بسبب الشبكة غير المثالية.

- انخفاض كبير في عمر الأسنان: تسريع تآكل أسطح الأسنان (التآكل، والترابط) وحتى الأسنان المكسورة.

- تنخفض كفاءة النقل: تُهدر الطاقة بسبب الاحتكاك والتشوهات غير الضرورية. لذا، فإن دقة تشغيل هذه الثقوب (التي تتطلب عادةً حفرًا / طحنًا دقيقًا باستخدام ماكينات التحكم الرقمي، أو حتى التجويف الإحداثي) هي سر الأداء السلس والفعال والدائم لنظام النقل ككل.

3. المواد المُحسَّنة للأداء:

- سبائك الألومنيوم (عادة 6061-T6): تطبيق هذه المادة هو حل وسط لعدد من متطلبات الأداء:

- خفيف الوزن: يقلل بشكل كبير من عزم الأجزاء المتحركة، ويعزز الاستجابة الديناميكية للنظام، ويقلل الوزن بشكل عام (وهو أمر ضروري بشكل خاص في حالة الأجهزة المحمولة).

- القوة والصلابة: حالة المعالجة الحرارية في T6 كافية لتوفير القوة والصلابة المطلوبة لحمل أجزاء النقل الداخلية، وتحمل الأحمال والاهتزازات أثناء التشغيل، وتوفير الاستقرار الهيكلي.

- تبديد حراري جيد: تتميز سبيكة الألومنيوم بموصلية حرارية تفوق بكثير تلك الموجودة في الفولاذ. وبالتالي، تنتقل الحرارة من الداخل بكفاءة إلى السطح عبر قنوات تُنشئها الأخاديد، ثم تُبدد. وهذا يوفر الأساس المادي للتحكم الحراري.

- قابلية المعالجة الجيدة: من السهل معالجة سبائك الألومنيوم عن طريق الطحن الدقيق والحفر والنقر وما إلى ذلك. ويمكنه تحقيق هيكل رقيق الجدران وأشكال هندسية معقدة وثقوب تحديد المواقع الموضحة في الشكل بشكل فعال ودقيق، مما يوفر الضمان الأكثر أهمية لإنجاز تصميم عالي الدقة.

تُظهر لغة نمط لوحة التثبيت هذه بوضوح مهمتها المركزية - كقاعدة دقيقة وحامية لنظام نقل التروس، مع هيكل مصمم بدقة لتقليل الوزن وتبديد الحرارة، وضمان دقة التموضع الصعبة تقريبًا واختيار مواد خفيفة الوزن وعالية التوصيل الحراري، فهي تخلق وتحافظ على أفضل مساحة وحالة للتشغيل الفعال والمستقر وطويل الأمد للتروس.

التفاوتات الحرجة: كيف تحدد العلب مصير التروس

| نوع التسامح | عواقب التسامح الكبير جدًا | عواقب التسامح الصغير جدًا | جسم التأثير الأساسي |

|---|---|---|---|

| تسامح مسافة مركز المحور | عدم كفاية تشابك التروس، والتأثير، وزيادة الضوضاء | تشويش التروس، التآكل السريع، الحرارة | المسافة النظرية بين محوري ترسين |

| التسطيح والتوازي | إمالة العمود، الحمل اللامركزي على سطح السن، زيادة الاهتزاز والضوضاء | (عادة ما يكون مشابهًا لتأثير التسامح الكبير جدًا) انحشار العمود، التآكل غير الطبيعي | قاعدة التركيب، محور فتحتين للعمود |

1. التسامح في مسافة مركز المحور (الأساسية):

تحمل حرج على الغلاف، يحدد بشكل مباشر المسافة النظرية للمحور بين التروس المتزاوجة.

- كبير جدًا: تزداد المسافة بين التروس، وتصبح مساحة التلامس بين التروس غير كافية (يكون خطر الانفصال أعلى)، مما يتسبب في عدم استقرار نقل الطاقة، وأحمال الصدمات، ومستويات الضوضاء الأعلى بشكل كبير، وفقدان الكفاءة.

- صغير جدًا: تكون مسافة الأسنان صغيرة جدًا أو سالبة، ويحدث ضغط كبير بين أسطح الأسنان، ويزداد الاحتكاك بشكل كبير، مما يؤدي إلى تآكل غير مناسب وتوليد حرارة عالية. في الحالات القصوى، قد تتعطل أعمدة الدوران أو التروس، مما يؤدي إلى عطل كارثي.

- دور الغلاف: يُعدّ التشغيل الدقيق وتحديد موضع ثقوب المحامل على الغلاف أساسًا للحصول على مسافة المحور المُصممة والحفاظ عليها بثبات. يُمثّل الغلاف "الهيكل الفراغي" لنظام عمود التروس.

2. التسطيح والتوازي (الضمان الأساسي):

- تسطيح سطح قاعدة التثبيت: تمكين الغلاف من الغلق جيدًا مع الإطار أو الأعضاء الأخرى، ومنع تشوه الغلاف بسبب التثبيت، والتأثير بشكل غير مباشر على موضع فتحة العمود ومحاذاة نظام العمود.

- توازي فتحات العمود: تمكين عمودي التروس من الحفاظ على العلاقة الموازية وفقًا للتصميم في الفضاء ثلاثي الأبعاد.

- آثار الانحراف: في حال عدم استواء سطح القاعدة أو عدم توازي محورَي فتحتي العمود، يكون عمود التروس بزاوية. يؤدي هذا إلى تحويل تشابك التروس من تلامس خطي مثالي أو سطحي إلى تلامس نقطي أو موضعي غير ملائم (حمل لامركزي). والنتيجة هي أن الضغط على سطح السن يصبح غير متساوٍ للغاية، ويزداد التآكل الموضعي، ويحدث اهتزاز وضوضاء، ويقل عمر التروس واستقرار ناقل الحركة بشكل كبير.

إن دقة معالجة الهيكل، وخاصةً التحكم الدقيق في مسافة مركز المحور والمتطلبات الصارمة للتوازن/التوازي، هي الضمانة الأساسية لتشغيل نظام التروس بسلاسة وكفاءة وهدوء وعمر افتراضي أطول . يُحدد تفاوت الهيكل بشكل مباشر مصير تشابك التروس.

تصنيع التروس المخصصة: نبض نظام القيادة

تُعدّ التروس ركيزة النقل الميكانيكي الدقيق، ويؤثر سلوكها بشكل مباشر على كفاءة النظام بأكمله، وضوضاءه، وعمره الافتراضي، وموثوقيته. يهدف تصنيع التروس الخاصة إلى تصنيع تروس عالية الدقة لتلبية المتطلبات الصارمة وفقًا لاحتياجات التطبيقات المحددة.

| العناصر الرئيسية | الخيارات/الطرق الرئيسية | الميزات/الأغراض الأساسية | الاعتبارات الرئيسية |

|---|---|---|---|

| نوع التروس | ترس حفزي | بنية بسيطة، تكلفة منخفضة، قوة محورية صغيرة؛ لكن تأثير الشبكة كبير والضوضاء عالية. | نسبة النقل، عزم الدوران، المساحة المحورية، متطلبات الضوضاء |

| ترس حلزوني | شبكة ناعمة، ضوضاء منخفضة، قدرة تحميل عالية؛ توليد قوة محورية، كفاءة أقل قليلاً. | ||

| ترس مخروطي | يستخدم لنقل الطاقة بين المحاور المتقاطعة (عادة 90 درجة). | ||

| عملية التصنيع الأساسية | هوبينج | الطريقة الأكثر شيوعًا وكفاءة لإنشاء ملف تعريف الأسنان، وهي مناسبة للكميات الكبيرة والدقة المتوسطة. | الكفاءة والتكلفة ودقة الهدف |

| طحن | تشطيب عالي الدقة، وتصحيح التشوه بعد المعالجة الحرارية، لتحقيق معايير عالية للغاية. | متطلبات الدقة النهائية (مثل درجات AGMA وDIN وJIS) والضوضاء | |

| المواد والمعالجة الحرارية | المواد الشائعة (مثل 40Cr، 20CrMnTi، 42CrMo، الفولاذ المقاوم للصدأ، وما إلى ذلك) | توفير القوة الأساسية والصلابة. | القوة، مقاومة التآكل، مقاومة التآكل، التكلفة |

| المعالجة الحرارية الأساسية (مثل التكرير والتبريد، النترتة، التبريد الحثي) | يحسن بشكل كبير صلابة السطح ومقاومة التآكل وقوة تعب التلامس، وهو ضمان الأداء. | الحمل، بيئة التآكل، التحكم في التشوه الأبعادي، التكلفة |

1. اختيار نوع الترس: حالة التطبيق تحدد التصميم

- نسبة ناقل الحركة وعزم الدوران: حدد حجم وحدة التروس وعدد أسنانها. يتطلب عزم الدوران العالي عادةً وحدة أكبر وعرضًا أكبر للوجه.

- متطلبات الضوضاء: تلعب دورًا هامًا في الاختيار. تُقلل التروس الحلزونية بشكل كبير من ضوضاء التشغيل والاهتزاز بفضل تشابكها السلس، وهي الخيار الأمثل في الحالات التي تتطلب تشغيلًا هادئًا (مثل نواقل الحركة في السيارات والأجهزة الدقيقة). تُصدر التروس المحفزة ضوضاء عالية. تُستخدم التروس المخروطية لتغيير اتجاه ناقل الحركة.

- احتياجات المساحة: تحتاج التروس المحفزة إلى أقل مساحة محورية؛ وتحتاج التروس الحلزونية إلى مساحة للقوى المحورية؛ وتستخدم التروس المخروطية في تطبيقات المحاور المتقاطعة.

2. عملية التصنيع الأساسية: التوازن بين الدقة والكفاءة

(1) الهوبينغ:

- وضعية اللب: تُستخدم الدوران المستمر للموقد وقطعة العمل لتشكيل شكل أسنان القطع. تُعد هذه الطريقة الأكثر شيوعًا وفعاليةً لإنتاج التروس بكميات كبيرة أو إنتاجها حسب الطلب بدقة متوسطة.

- المزايا: كفاءة عالية، وتكلفة منخفضة نسبيًا، ومجموعة واسعة من المواد القابلة للتطبيق.

- القيود: مستوى الدقة الذي يتم تحقيقه عادةً محدود، ويتطلب المعالجة الحرارية بعد المعالجة، مما سيؤدي إلى حدوث تشوه.

(2) الطحن:

- ضمان الدقة: بعد معالجة الترس حرارياً (مثل التبريد)، يتم استخدام عجلة الطحن للقطع الدقيق .

- الوظيفة الأساسية: تصحيح التشوهات الناتجة عن المعالجة الحرارية بدقة (مثل خطأ شكل السن واتجاهه) لتحسين دقة التروس إلى أعلى مستوى (مثل AGMA 13-15 وDIN 3-5). يُعد هذا أمرًا بالغ الأهمية للتطبيقات عالية السرعة ومنخفضة الضوضاء وطويلة العمر.

- المزايا: تحقيق دقة عالية للغاية وتشطيب سطح ممتاز.

- التكلفة: وقت المعالجة أطول، وتكاليف الاستثمار في المعدات والعملية أعلى بكثير من تصنيع التروس .

3. المواد والمعالجة الحرارية: حجر الأساس للأداء

- اختيار المواد: الفولاذ الهيكلي المُسبَّك شائع الاستخدام (مثل 40Cr و20CrMnTi في الصين، و8620 و9310 في الولايات المتحدة، و20MnCr5 و18CrNiMo7-6 في أوروبا). يعتمد الاختيار على متطلبات القوة والمتانة وقابلية التصلب. يُستخدم الفولاذ المقاوم للصدأ في البيئات المقاومة للتآكل.

- الدور الأساسي للمعالجة الحرارية: المادة نفسها لها أداء محدود، والمعالجة الحرارية هي الخطوة الحاسمة لإعطاء التروس قوة عالية ومقاومة عالية للتآكل وعمر تعب طويل.

- الكربنة والتبريد: الأكثر استخدامًا. الكربنة والتبريد السطحي للحصول على طبقة سطحية صلبة ومقاومة للتآكل (HRC 58-62+) ولب متين. مناسب للتروس المعرضة لإجهاد تلامس وانحناء عاليين (مثل السيارات والتروس عالية التحمل). يُعدّ 20CrMnTi فولاذًا نموذجيًا للكربنة.

- النترتة: تُرشَّح ذرات النيتروجين إلى السطح، وتتميز بصلابة عالية (HV 1000+)، وتشوه طفيف، ومقاومة ممتازة للتآكل ومقاومة للتشوهات. مناسبة للتروس الدقيقة ، والتروس الداخلية صعبة الطحن، أو في الحالات التي تتطلب تحكمًا عاليًا في التشوه.

- أخرى: يتم أيضًا استخدام التبريد والتكييف (توفير الأساس لخصائص ميكانيكية شاملة جيدة)، والتبريد الحثي (تصلب السطح المحلي)، وما إلى ذلك بشكل شائع.

3. المطابقة: يجب أن يتطابق تركيب المواد والمعالجة الحرارية المسبقة (مثل التطبيع والإخماد والتلطيف) وعملية المعالجة الحرارية النهائية بدقة لتحقيق مزيج الأداء الأمثل والتحكم في التشوه.

إن تصنيع التروس المخصصة الناجح هو مزيج من أنواع التروس التي تتوافق بدقة مع متطلبات التطبيق، والعمليات الفعالة وعالية الدقة، وهندسة النظام التي تحقق أداءً ممتازًا من خلال اختيار المواد الصارمة وعمليات المعالجة الحرارية، تمامًا مثل النبض القوي والدقيق لنظام القيادة.

نقاط رئيسية لاختيار خدمات تصنيع التروس عبر الإنترنت

في مجال التصنيع الصناعي، تؤثر جودة التروس بشكل مباشر على كفاءة نقل الحركة وعمر المعدات الميكانيكية. من الضروري اختيار مزود خدمة تصنيع تروس موثوق عبر الإنترنت . فيما يلي أهم النقاط لاختيارك:

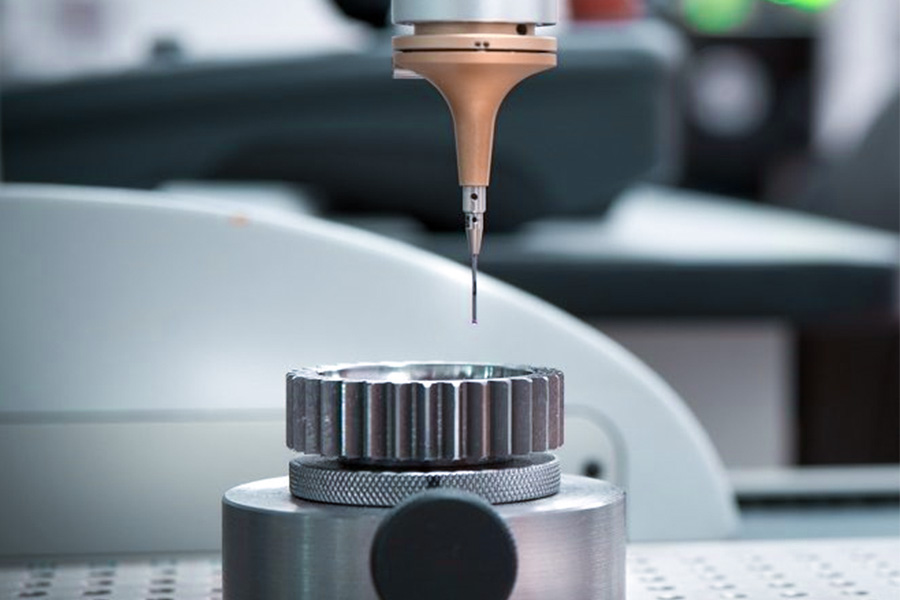

1. التعريف المهني: المعدات وقدرات الاختبار

- مركز اختبار التروس الاحترافي: لا يجهز مصنعو التروس عالية الجودة بآلات قياس ثلاثية الإحداثيات (CMM) عادية فحسب، بل يقومون أيضًا بإنشاء مراكز اختبار تروس خاصة مجهزة بأدوات قياس التروس (مثل Gleason وKlingelnberg وما إلى ذلك)، والتي يمكنها الكشف بدقة عن المعلمات الأساسية مثل شكل السن واتجاه السن ودرجة ميل السن وأداء الشبكة وما إلى ذلك.

- مجموعة كاملة من معدات المعالجة: يجب أن يكون لدى المورد قدرات معالجة كاملة للتروس، بما في ذلك التشكيل، وتشكيل التروس، وحلاقة التروس، وطحن التروس (مثل طحن التشكيل CNC ، وطحن الدودة) ومعدات المعالجة الأخرى لتلبية احتياجات الدقة المختلفة (مثل مستوى DIN 5) والمواد (مثل الفولاذ السبائكي، والتروس البلاستيكية).

2. الاتصال الفني: ابدأ بسيناريو التطبيق

- تحليل ظروف التشغيل: سيسعى الموردون المتميزون جاهدين للاستفسار عن سيناريوهات استخدام التروس (مثل السرعة العالية والحمل الثقيل، ودرجات الحرارة المنخفضة، ومتطلبات الضوضاء، وما إلى ذلك)، بدلاً من مجرد معالجتها وفقًا للرسومات. على سبيل المثال، يجب مراعاة عمر التعب في تروس طاقة الرياح، بينما تحتاج تروس الروبوتات إلى دقة عالية وارتداد منخفض.

- اقتراحات المواد والعمليات: وفقًا للاحتياجات الفعلية، يجب على الموردين تقديم اقتراحات التحسين مثل المواد (على سبيل المثال، التكرير والتبريد باستخدام 20CrMnTi)، وعملية المعالجة الحرارية (على سبيل المثال، النترتة)، وطرق التشحيم لتجنب الفشل بسبب عيوب التصميم.

3. اعتبارات أخرى

تعطي الشهادات والمعايير الأولوية للشركات التي حصلت على شهادة ISO 9001 وIATF 16949 وشهادات أخرى لنظام إدارة الجودة الجيد.

- إمكانيات الخدمة الرقمية: أصبح مقدمو الخدمة الذين يدعمون الاستعلام عبر الإنترنت، وتحميل الرسومات، وتتبع التقدم، والوظائف الأخرى أكثر كفاءة.

- الحالات والسمعة: ابحث عن حالات التعاون مع عملاء معايير الصناعة (على سبيل المثال، صناعات السيارات والفضاء)، أو تحقق من السمعة من خلال مواقع الطرف الثالث.

عند اختيار خدمات تصنيع التروس عبر الإنترنت، يجب على المرء أن يأخذ بعين الاعتبار المستوى المهني للأجهزة لدى المورد، وعمق التعاون الفني، ومرونة الخدمة لضمان موثوقية العملية بأكملها من تصميم التروس إلى المنتج النهائي.

تأثير التآزر: عندما يجتمع السكن الدقيق مع معدات الدقة

| عوامل المقارنة | تأثير إيجابي (غلاف عالي الدقة + معدات عالية الدقة) | التأثير السلبي (معدات عالية الدقة + غلاف منخفض الدقة) |

|---|---|---|

| أداء النظام | تحسين كبير: تحقيق الأداء المتوقع للتصميم | تدهور خطير: أقل بكثير من التوقعات، أسوأ حتى من نظام المطابقة منخفض الدقة |

| مستوى الضوضاء | منخفض للغاية: تشغيل سلس وهادئ | مرتفع: عرضة للضوضاء غير الطبيعية والعواء |

| عمر الخدمة | ممتد بشكل كبير: ارتداء متساوي وبطيء | مختصر بشكل حاد: خطر كبير من التآكل غير الطبيعي، والتآكل، وكسر الأسنان |

| كفاءة النقل | مرتفع: فقدان احتكاك صغير، ونقل سلس للطاقة | منخفض: فقدان احتكاك إضافي كبير، وزيادة توليد الحرارة |

| فعالية التكلفة | مرتفع: استثمار أولي مرتفع، ولكن تكاليف الموثوقية والصيانة على المدى الطويل منخفضة | منخفض للغاية: إهدار الاستثمار في الأجزاء عالية الدقة، وتكلفة إجمالية عالية للملكية |

| الإلهام الرئيسي | تعظيم تأثير التآزر | يظهر تأثير اللوحة القصيرة للنظام (السكن هو اللوحة القصيرة) |

التأثير الإيجابي: فائدة تآزرية

- ضوضاء منخفضة: يوفر الهيكل الدقيق دعمًا ثابتًا لضمان تناسق التروس بشكل صحيح؛ بينما تضمن التروس عالية الدقة تلامسًا متساويًا. يُسهم الجمع بين الاثنين في التخلص من الاهتزاز والضوضاء بفعالية.

- عمر طويل: يمنع التثبيت الدقيق للغلاف انحراف العمود؛ كما يُوزّع حمل التروس بالتساوي. يُقلّل التآكل غير الطبيعي ويُطيل العمر الافتراضي بشكل ملحوظ.

- كفاءة عالية: التثبيت الدقيق ودقة التروس تقلل من الاحتكاك وفقدان تحريك الزيت، وتحسن كفاءة النقل.

التأثير السلبي (الفخ): تكلفة عدم التطابق

- انكماش الأداء: حتى التروس عالية الجودة (مثل AGMA من الدرجة 12) المثبتة في غلافات منخفضة الدقة (انحراف موضع الثقب، صلابة منخفضة) ستؤدي إلى انحراف العمود وتداخل ضعيف.

- أسوأ من ضعف المطابقة: يؤدي عدم التطابق إلى تركيز الإجهاد، وتآكل غير طبيعي، وضوضاء عالية، وحرارة عالية. عادةً ما يكون الأداء الفعلي أسوأ بكثير من الأنظمة ذات الدقة المنخفضة (مثل درجة AGMA 8) ولكن المطابقة جيدة.

- تحذير أساسي: يُحدَّد أداء النظام بناءً على أضعف رابط (عادةً الهيكل) والمطابقة، وليس على الدقة القصوى لمكون واحد. تجاهل التكامل يُعَدُّ إهدارًا كبيرًا للموارد.

تنبع الجودة العالية لنظام نقل الحركة الدقيق من التناغم المثالي بين الهيكل والتروس، كتناغمٍ رائع. وتتجاوز قيمة تكامل نظامه بكثير مجرد مجموع حدود دقة المكونات.

فك تشفير تكلفة النظام (سعر تصنيع التروس): تركيبة أسعار التروس والأغطية

تُعد التروس والأغلفة المكونات الأساسية في الآلات، وتشمل تكاليف معالجتها الإجمالية جزأين رئيسيين: تكلفة المواد وتكلفة المعالجة. إلا أن العوامل الرئيسية المؤثرة على هذين الجزأين من التكلفة تشترك في أوجه تشابه كبيرة فيما يتعلق بالأغلفة والتروس (مثل التأثير الهائل للكمية ومتطلبات الدقة على التكلفة)، وتشترك في اختلافات جوهرية (مثل اختلاف أوزان تكلفة المواد وكثافة الهندسة). يجب فهم جميع هذه العوامل والاختلافات لتحسين دقة تقدير التكاليف وإدارتها.

مقارنة بين عوامل التكلفة لمعالجة المعدات والإسكان

| عوامل التكلفة | التأثير على أسعار المساكن | التأثير على سعر العتاد | الاختلافات الرئيسية |

|---|---|---|---|

| مادة | واسطة | عالي | تُصنع التروس عادةً من فولاذ سبائك عالي الأداء، وتتطلب معالجة حرارية. وتمثل المادة نفسها وتكاليف المعالجة نسبة أعلى بكثير من مواد التسقيف المستخدمة عادةً. وتركز تكاليف التسقيف بشكل أكبر على المعالجة. |

| التعقيد الهندسي | عالي | عالية جدًا | تجويف عميق في الهيكل، وجدار رقيق، وثقوب/ميزات متعددة تزيد بشكل كبير من صعوبة ووقت البرمجة والمعالجة. يتطلب تعقيد شكل أسنان التروس (مثل التروس المخروطية، والتروس الدودية، وشكل الأسنان غير القياسية) متطلبات عالية جدًا لمعدات وأدوات وعمليات المعالجة، كما أن ارتفاع تكلفتها يتجاوز بكثير تكلفة التروس المحفزة. |

| دقة التسامح | عالية جدًا | عالية جدًا | كلاهما حساسان للغاية للأبعاد/الشكل وتفاوتات الموضع الرئيسية (مثل مسافة/توازي محور الهيكل، وشكل/اتجاه سنّ الترس/تفاوت الانحراف). مع كل زيادة في مستوى الدقة، قد تزداد صعوبة المعالجة وتكاليف الفحص بشكل كبير. |

| كمية | عالي | عالي | هناك قواسم مشتركة مهمة: تكاليف اختبار المنتج الواحد/الدفعات الصغيرة مرتفعة (مشاركة البرمجة والأدوات وتصحيح الأخطاء). يمكن للإنتاج الضخم أن يُخفّض تكلفة الوحدة بشكل كبير (الأداة، وتحسين وقت الآلة). |

| معالجة السطح | واسطة | لا ينطبق عادة (يتم استبداله بالمعالجة الحرارية) | غالبًا ما يتطلب الغلاف معالجةً مضادةً للتآكل/جمالية (مثل الأكسدة والرش)، وتكون تكلفته معقولة نسبيًا. يعتمد جوهر أداء التروس على متانة هيكل المادة وخصائص سطح السن، والتي عادةً ما تتحقق من خلال المعالجة الحرارية (الكربنة، التبريد، النترتة، إلخ)، والتي تُدرج ضمن التكلفة العالية للمادة. نادرًا ما تخضع التروس لطلاءات تزيينية أو أساسية مضادة للتآكل مثل الغلافات. |

1. التشابه: تعد الكمية (تأثير الدفعة) ودقة التسامح أحد أهم العوامل التي تؤثر على تكلفة كليهما.

2. الاختلافات الأساسية:

- التروس: تُعدّ المواد والتعقيد الهندسي (شكل الأسنان) من أهم العوامل المؤثرة على تكلفتها. وتُعدّ المواد عالية الأداء والمعالجة الحرارية، بالإضافة إلى معالجة شكل الأسنان المعقدة، من الأسباب الرئيسية لارتفاع تكلفتها.

- الهيكل: يُعدّ التعقيد الهندسي (الهيكل) ودقة التفاوت من العوامل الرئيسية المُسببة للتكلفة. تُعدّ صعوبة المعالجة (الوقت، العملية) العنصر الرئيسي للتكلفة، وتُشكّل تكلفة المواد نسبةً ضئيلةً نسبيًا.

3. العناصر الخاصة: تعد معالجة السطح عنصر تكلفة شائعًا للقذائف، ولكن بالنسبة للتروس، يتم تحقيق وظيفتها عادةً عن طريق المعالجة الحرارية، ولا يلزم إجراء أي عملية معالجة إضافية مماثلة لسطح الغلاف.

ملخص

ينبع نجاح نقل الحركة الدقيق من التفكير المنهجي: يجب اعتبار الترس وهيكله وحدةً متكاملةً لا تنفصل. فرؤية الأجزاء منفصلةً لا تضمن الأداء النهائي.

يعتمد أداء الترس (الضوضاء، العمر الافتراضي، إلخ) بشكل كبير على بيئة تشغيله. قد يؤدي تحسين ترس واحد فقط مع تجاهل الهيكل والملاءمة وظروف التشغيل إلى تعطل النظام.

عند طلب عروض أسعار من الموردين، يُرجى تقديم رسومات التجميع أو تفاصيل ظروف العمل (الحمل، السرعة، درجة الحرارة، إلخ) للنظام بأكمله، بدلاً من مجرد رسومات الأجزاء. هذا يُمكّننا من فهم هدف التصميم بعمق، وتحسين التفاوتات، والمواد، والعمليات من منظور النظام، وتوفير حل شامل أكثر موثوقية وفعالية من حيث التكلفة.

بادر الآن! استخدم "التفكير المنهجي" لتطوير تصميمك ومشترياتك. اخترنا شريكًا لك في تصنيع معدات دقيقة متكاملة وعلب تروس مخصصة ، تجاوز الاعتماد على القطع الفردية، واعمل معنا لإنشاء نظام نقل حركة دقيق وموثوق حقًا!

📞الهاتف: +86 185 6675 9667

📧البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. سلسلة LS. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة LS. يتحمل المشتري مسؤولية طلب عرض أسعار للقطع . تحديد المتطلبات الخاصة بهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق LS

LS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي، وتصنيع الصفائح المعدنية، والطباعة ثلاثية الأبعاد، وقولبة الحقن، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية LS، فهذا يعني الكفاءة والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.lsrpf.com