يُعدّ التناوب بين التثقيب والطحن معضلة كلاسيكية تواجه المصنّعين في سعيهم لتحقيق توازن دقيق بين التكلفة والجودة. قد تتسبب طريقة التثقيب التقليدية في كسر أدوات التثقيب وعدم دقة نتائج الاختبار، بينما تتطلب تقنية طحن الخيوط تكلفة إضافية.

مع ذلك، يكمن العيب في هذه الحالة في فقدان منهجية تقييم العمليات. وفي بعض الأحيان، يؤدي ذلك إلى اختيار العملية الخاطئة، مما ينتج عنه نفقات إضافية تتعلق بالتكلفة والجودة. من الواضح أن هناك حاجة إلى دليل إرشادي منهجي للتمييز بين عمليتي التثقيب والطحن . لتوفير وقتكم، إليكم شرحًا مفصلًا.

التثقيب مقابل الطحن: مرجع سريع

| وجه | تابل | الطحن |

| يكلف | تكلفة الأدوات | تكلفة الأدوات المرتفعة |

| سرعة | وقت دورة سريع | زمن الدورة البطيء |

| المرونة | حجم ثابت | أداة واحدة، أحجام متعددة |

| دقة | جيد | ممتاز |

| مخاطرة | معدل تكسر مرتفع | انخفاض معدل الكسر |

| الأفضل لـ | حجم كبير | حجم منخفض، دقة عالية |

حتى عملية التثقيب تُعدّ مفيدة للغاية للإنتاج الضخم، إذ تُمكّن من سرعة الإنتاج بتكلفة اقتصادية ملحوظة للوحدة. في المقابل، توفر عملية الطحن مرونة أكبر ودقة أبعاد فائقة. علاوة على ذلك، تتميز أدوات الطحن باستخدام الحاسوب (CNC) بعمر تشغيلي أطول بكثير مقارنةً بالتثقيب القياسي، مما يجعلها أكثر ملاءمة لتصنيع المكونات المعقدة أو المتينة على مدى فترات إنتاج طويلة.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

توجد مئات المقالات حول عمليات التثقيب والطحن . ما الذي يميز هذه المقالة؟ حسناً، إنها مبنية على الخبرة العملية، لا على النظريات. بصفتنا ممثلين لشركة LS Manufacturing، نتعامل مع السبائك الصلبة منذ أكثر من 15 عاماً في مجال التثقيب والطحن . لا يقتصر ما يعرفه فريقنا الفني على مجرد معرفة الفروقات فحسب، بل يستخدم هذه المعرفة لضمان موثوقية المنتج النهائي، خاصةً للمكونات الحيوية.

سنوات من الخبرة في تصنيع أكثر من 50,000 قطعة مخصصة بدقة عالية في عملية التخريز، قد وفرت لنا مؤشرات واضحة حول الأساليب الناجحة. سواءً أكان الأمر يتعلق بتحسين دورة التخريز على قطعة من التيتانيوم، أو اقتراح قواطع تفريز مناسبة للإنتاج الكمي، كما يوضح المؤلف، فإن لدينا خبرة في ما يُحقق الجودة المطلوبة في صناعة الطيران، والتي ترتبط ارتباطًا وثيقًا بالمواصفات الصارمة للمجموعة الدولية لجودة صناعة الطيران (IAQG) ، والمعروفة أيضًا باسم SAE International .

إن الدروس المستفادة هنا ليست من مصادر أكاديمية، بل هي نتاج تجارب عملية في مواجهة تحديات حقيقية في قطاعات الطيران والفضاء، والطب، والسيارات، حيث لا مجال للتنازل عن جودة الخيوط بأي شكل من الأشكال. وانطلاقاً من هذا المبدأ، نشارككم هذه الخبرة القيّمة التي اكتسبناها بجهد كبير، لكي تتعلموا من أخطائنا وتجدوا التوازن الأمثل بين الجودة والكفاءة والسعر.

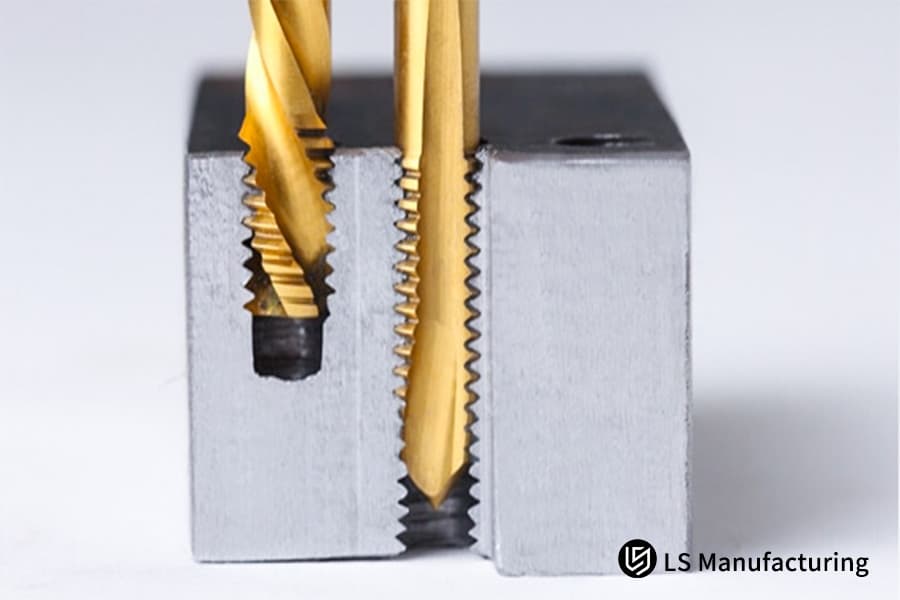

الشكل 1: عملية التصنيع باستخدام الحاسوب (CNC) مع عرض مقرب لعملية تثبيت الخيوط من شركة LS Manufacturing

ما هي الاختلافات الأساسية بين عملية التثقيب وعملية الطحن في تشكيل الخيوط؟

تعتمد أفضل طريقة للتشكيل بالثقب أو الطحن على عدة عوامل، منها حجم الدفعة، ومستوى معالجة الخيوط ، والمواد، ومستويات الدقة. تُمكّن التقنية التي تستخدمها شركة LS Manufacturing لمقارنة العمليات عملاءها من اختيار العملية الأنسب، بناءً على عوامل مثل تفاصيل الخيوط وصلابة المواد، مما يُتيح تحسينًا في الكفاءة بنسبة 35% في عمليات تشكيل الخيوط.

| ميزة | تابل | الطحن |

| عملية | نوع تشكيل/قطع الخيط مباشرة باستخدام الصنبور | القطع عبر مسار الأدوات المبرمج |

| تكلفة الأدوات | منخفض (لكل مقاس) | قاطع تفريز عالي (متعدد الاستخدامات) |

| وقت الإعداد | سريع | بطيء (يتطلب برمجة) |

| زمن الدورة | سريع | بطيء |

| المرونة | منخفض (حجم ثابت لكل أداة) | عالي (أداة واحدة لأحجام متعددة) |

| ملاءمة المواد | المواد المطيلية | جميع المواد |

| ثقوب عمياء | ممتاز | جيد (يتطلب إزالة الرقائق) |

| جودة الخيوط | جيد (متسق) | ممتاز (دقة عالية) |

| خطر تلف الأدوات | عالي | قليل |

| أفضل تطبيق | خيوط بسيطة ذات حجم كبير | خيوط معقدة ذات حجم منخفض |

إنها عملية تجمع بين التثقيب والتفريز ، وتعتمد كلياً على عوامل متعددة. ولمعالجة هذه المشكلة بشكل كامل، ابتكرت شركة LS Manufacturing طريقة جديدة تماماً لمقارنة العمليات ، تُمكّن العميل من الوصول إلى الحل الأمثل بناءً على معايير مختلفة، مثل مواصفات الخيوط وصلابة المادة. وقد ساهمت هذه العوامل مجتمعةً في زيادة كفاءة عملية تفريز الخيوط بنسبة 35% في المتوسط.

كيف تختار بين عمليات التثقيب والطحن بناءً على خصائص المنتج؟

يُعدّ اختيار عملية التثقيب أو الطحن من أهمّ القرارات التي يتخذها المصنّعون، إذ يؤثر هذا الاختيار على خصائص المنتج وتكاليفه. وللاستناد إلى هذا القرار، لا بدّ من تقييم مجموعة من المعايير المتعلقة بالمنتجات. ولا يمكن تعميم هذا الاختيار بناءً على جميع التطبيقات.

- حجم الدفعة - حجم الإنتاج: في عمليات الإنتاج بكميات كبيرة، يوفر التثقيب عمومًا مزايا اقتصادية أفضل نظرًا لأوقات دوراته الأقصر، على الرغم من ارتفاع تكلفة الأدوات نسبيًا. مع ذلك، يُعدّ طحن الخيوط مرنًا للإنتاج بكميات صغيرة ولصنع النماذج الأولية، إذ يُمكن قطع أحجام خيوط مختلفة باستخدام أداة واحدة فقط، مع تكلفة أقل في أدوات الإعداد.

- خصائص المواد وصلابتها: تشمل فئة المواد المستخدمة في هذه العملية موادًا مطيلة مثل الألومنيوم والفولاذ الطري. أما المواد الصلبة فتشمل التيتانيوم والفولاذ، حيث تُستخدم عملية طحن الخيوط . يُعد طحن الخيوط ضروريًا لمنع تكسر المواد وإنتاج خيوط عالية الجودة. وتساعد قابلية تشغيل المواد، بالإضافة إلى نوع الرايش المتشكل، في تحديد نوع عمليات التصنيع.

- مواصفات الخيوط وتعقيدها: بالنسبة للخصائص الهندسية البسيطة، يوفر التثقيب سرعةً كبيرةً في التنفيذ. أما بالنسبة للهندسة الأكثر تعقيدًا أو الخيوط ذات الأقطار الكبيرة أو الخطوات غير القياسية، فإن طحن الخيوط يوفر مرونةً أكبر من حيث البرمجة.

طورت شركة LS Manufacturing أداة اختيار ذكية لتقييم هذه العوامل بهدف اختيار العملية الأمثل بين التثقيب أو الطحن . وبفضل اعتماد بعض العوامل على خصائص المنتج ، يتمكن المصنّعون من تحقيق تحسينات تتراوح بين 20 و30% في التكلفة مع الحفاظ على معايير جودة عالية، وذلك لاتخاذ القرار الأمثل بشأن العمليات المعنية.

كيف يمكن تحقيق أقصى قدر من الفعالية من حيث التكلفة في حلول التثقيب والطحن الاقتصادية؟

لتحقيق عملية طحن وتثقيب فعالة من حيث التكلفة ، يكمن المفتاح في تحديد نقطة التوازن الأمثل بين تكلفة الاستثمار وإمكانية تحسين عملية التثقيب والطحن . ويعتمد ذلك على سرعة التثقيب، مع مراعاة المرونة الناتجة في تحسين التكلفة من خلال استخدام الحل الاقتصادي .

تحليل هندسة القيمة لاختيار العمليات

في مجال تصنيع LS، يُستخدم هندسة القيمة بكثافة لتحديد تكلفة الإنتاج. وقد لوحظ أنه في الإنتاج الضخم للخيوط العامة، أثبتت عملية التثقيب أنها أكثر فعالية من حيث التكلفة مقارنةً بالعمليات الأخرى نظرًا لدورات الإنتاج الأقصر. أما في إنتاج الأشكال المعقدة أو بكميات إنتاج منخفضة، وبفضل تنوع عمليات طحن الخيوط، تُلاحظ فعالية التكلفة على الرغم من ارتفاع تكاليف الإنتاج.

نهج هجين للإنتاج المختلط

تستفيد معظم شركات التصنيع من الجمع بين العمليتين. تُستخدم عملية تثبيت الخيوط على المكونات ذات الحجم القياسي، بينما تُصنع المكونات المعقدة باستخدام عملية طحن الخيوط. يُسهم هذا في تحسين تكلفة إنتاج جميع المكونات من خلال تحديد أي المكونات سيتم إنتاجها بأي عملية.

إدارة دورة حياة الأدوات وتحسين العمليات

من المهم إطالة عمر الأدوات إلى أقصى حد ممكن باستخدام معاييرها المناسبة، واستخدام مواد التبريد، والصيانة الدورية. في مجال التصنيع باستخدام الليزر، تُعدّ أنظمة مراقبة العمليات مفيدةً لمراقبة حالة الأدوات، مما يقلل من وقت التوقف وتكاليف استبدالها، ويساهم بشكل كبير في تحسين التكاليف الإجمالية.

لتحقيق كفاءة عالية في تكلفة عمليات التثقيب والطحن ، لا بد من اتباع نهج قائم على البيانات في جميع مراحل عملية التصنيع. ومن خلال توظيف هندسة القيمة والدمج بين الحلول، إلى جانب الأدوات المُحسّنة لإدارة دورة حياة المنتج، تُساعد شركة LS Manufacturing عملاءها على تحقيق وفورات تتجاوز 25% في تكاليف التصنيع.

الشكل 2: قاطع لولبي CNC يقوم بتشكيل مادة زرقاء ذات سطح متقزح اللون من إنتاج شركة LS Manufacturing

ما هي الاختلافات بين عملية التثقيب وعملية الطحن من حيث الدقة والكفاءة؟

تُعدّ عمليتا التثقيب والطحن من العمليات الأساسية في مجال التصنيع، وتتميزان بخصائص مختلفة من حيث الدقة والكفاءة وأداء العملية . يُعتبر التثقيب الخيار الأمثل للتصنيع عالي السرعة للخيوط الداخلية، إلا أنه يُعاني من بعض القيود فيما يتعلق بالدقة. أما في عملية طحن الخيوط ، فيمكن تحقيق دقة عالية باستخدام برمجة معقدة. وبناءً على نوع المادة وحجم الإنتاج، يُمكن اختيار العملية الأنسب.

| وجه | تابل | الطحن |

| دقة | محدود (±0.05 مم) | عالي (±0.01 مم) |

| كفاءة | سريع (تمريرة واحدة) | أبطأ (مرات متعددة) |

| عمر الأداة | أقصر | أطول |

| المرونة | منخفض (درجة صوت ثابتة) | درجة عالية (متغيرة) |

| برمجة | بسيط | معقد |

يكمن الفرق بين التثقيب والطحن في المفاضلات التي يقدمها كل منهما للمستخدمين. فمع أن سرعة التثقيب قد تكون عالية، وقد تكون كميات الإنتاج كبيرة، إلا أن دقة عملية الطحن أفضل نظرًا لانخفاض معدل تآكل الأدوات مقارنةً بالتثقيب. كما تُعد المواد الصلبة من العوامل التي تحدد تفضيل عملية الطحن على التثقيب .

كيفية اختيار العملية الأمثل بين التثقيب والطحن؟

هناك حاجة إلى نموذج إطار عمل لاتخاذ القرار يأخذ في الاعتبار عددًا كبيرًا من العوامل لاختيار عملية التثقيب أو الطحن . فهو مزيج من عوامل الإنتاج والموارد التي يجب أن تحدد الخيار الأمثل من بين العمليتين، مع مراعاة تباين الفوائد المرجوة. إنها طريقة منظمة لاتخاذ القرار، تُقدم الحل الأمثل في حالات مثل شركة LS Manufacturing.

- حجم الإنتاج وحجم الدفعة: نظرًا لقصر زمن دورة التثقيب، يُفضّل استخدامه في الإنتاج بكميات كبيرة، بينما تُعدّ البرمجة أبسط نسبيًا. كما يُمكن تحقيق المرونة في الإنتاج على دفعات، وكذلك في إنتاج النماذج الأولية للمنتجات الخاصة، من خلال عملية الطحن. وتختلف نقطة التعادل لمواصفات المواد والخيوط في كلتا العمليتين.

- متطلبات دقة وجودة الخيوط: تضمن عملية التفريز دقة عالية جدًا وجودة سطح ممتازة إذا كانت دقة التفاوت المطلوبة ± 0.01 مم أو أعلى. في المقابل، يمكن لعملية التثقيب أن تؤدي وظيفتها بكفاءة في عملية قطع الخيوط إذا كانت دقة التفاوت المسموح بها ± 0.05 مم .

- خصائص المواد وقابلية التشغيل: تتطلب المواد الصلبة (صلابة روكويل C > 45) والسبائك الأخرى التي يصعب تشغيلها عملية التفريز. والسبب في ذلك هو تجنب الكسر الذي قد يحدث أثناء عملية التثقيب. علاوة على ذلك، تساعد هذه العملية في الحصول على خيوط لولبية عالية الجودة . تُعد عملية التثقيب مثالية لمواد مثل المواد اللينة والمواد المصنوعة من المعادن غير الحديدية. ترتبط صلابة المواد بعمر الأدوات.

- قدرات المعدات ووقت الإعداد: تتطلب عملية التثقيب مهارات خاصة لضمان الأداء الأمثل، وتزامن عمليات التثقيب، وتزامن دوران المغزل. تشمل متطلبات عمليات الطحن متطلبات لأنظمة التحكم الرقمي الحاسوبي (CNC) تتضمن إمكانية الاستيفاء الحلزوني، بالإضافة إلى الصلابة. وتؤثر هذه المواصفات على قدرات العملية.

- اعتبارات التكلفة واستثمار الأدوات: أداة التثقيب أغلى ثمناً، إلا أن عمرها الافتراضي أطول عند معالجة المواد الصعبة. كما أن عمر قاطع التفريز أطول من عمر أداة التثقيب، فضلاً عن ميزة تعدد أحجام الخيوط . تشمل جميع تكاليف إنتاج المكونات تكاليف الأدوات والبرمجة والتشغيل.

يتطلب اختيار عملية التثقيب أو الطحن الأمثل اتباع نهج شامل. ذلك لأنه لا يوجد حل عام لكل مشكلة، إذ يجب تحليل كل مشكلة على حدة لتحديد أنسب مسار للعمل. كما تتطلب هذه العمليات استخدام آلات مصممة خصيصًا لهذا الغرض.

ما هي المزايا التقنية لعملية طحن الخيوط مقارنة بعملية التثبيت التقليدية؟

تُعتبر عملية طحن الخيوط مقارنةً بعملية التثقيب عمليةً متطورةً تقنياً، لما تتمتع به من مزايا تقنية تجعلها من أحدث عمليات التصنيع. ورغم أن التثقيب عملية تصنيع تقليدية منذ عقود، إلا أن طحن الخيوط يتميز بتفوق تقني ملحوظ.

دقة فائقة وتشطيب سطحي ممتاز

لا يمكن تحقيق الدقة البُعدية التي يُمكن بلوغها ضمن هامش التفاوت المسموح به البالغ ±0.01 مم بواسطة عملية طحن الخيوط، بالاعتماد فقط على عملية التثقيب ، التي تقع دقتها في حدود ±0.05 مم . وباستخدام الاستيفاء الحلزوني، يُمكن التحكم بدرجة أكبر في شكل وخطوة الخيوط لتعويض قصور عملية التثقيب .

مرونة وتعدد استخدامات محسّنان

يمكن لقاطع التفريز أحادي الخيط تنفيذ أنواع متعددة من الخيوط مع خطواتها المختلفة للأقطار الممكنة حسب أداة القطع المتوفرة. يمكن استخدام هذه العملية للخيوط اليمنى واليسرى على حد سواء، وللخيوط الداخلية والخارجية بنفس الكفاءة. في بعض الحالات، يمكن استخدامها أيضًا للخيوط المخروطية. لا يتطلب قطع الخيوط بمواصفات معينة استخدام مثقاب خاص.

عمر أطول للأداة وكفاءة في التكلفة

تُثبت قواطع طحن الخيوط أنها تدوم لفترة أطول مقارنةً بقواطع الصنابير، حيث يصل عمرها إلى ثلاثة أو خمسة أضعاف إذا كانت المادة متشابهة. وفي بعض الأحيان، قد تصل التحسينات إلى عشرة أضعاف . ورغم ارتفاع التكلفة الأولية للأداة، إلا أن عمرها الطويل وتقليل وقت التوقف يؤديان إلى انخفاض تكلفة القطعة الواحدة على مدار دورة الإنتاج.

تحسين موثوقية العملية

تُزيل عملية طحن الخيوط خطر انكسار أداة الثقب في قطعة العمل، مما قد يؤدي إلى تلف مكونات باهظة الثمن. ويمكن تعديل هذه العملية بسهولة لتعويض الأبعاد وتآكل الأداة، مما يحافظ على جودة ثابتة طوال عمر الأداة. في الثقوب المغلقة، توفر عملية طحن الخيوط تحكمًا أفضل في الرايش وتُغني عن الحاجة إلى دورات الثقب المتقطع، مما يقلل من أوقات الدورة ويُحسّن استقرار العملية.

أداء أفضل في المواد الصعبة

تُعدّ المواد الصلبة - ذات صلابة HRC > 45، والفولاذ المقاوم للصدأ، وغيرها - من المواد التي تُسبب تآكلًا سريعًا للثقوب اللولبية، مما يؤدي إلى كسرها بشكل متكرر. ويمكن معالجة هذه المواد بكفاءة باستخدام عملية طحن الخيوط. تكون قوة القطع وعزم الدوران أقل في عملية طحن الخيوط؛ ولذلك، تُفضّل هذه الطريقة للأجزاء ذات الجدران الرقيقة المعرضة للكسر أو التشوه عند استخدام عملية التثقيب. كما يُمكن معالجة القطع المتقطعة والثقوب المتقاطعة بكفاءة أعلى مقارنةً بعملية التثقيب.

تُظهر المقارنة بين عملية تشكيل الخيوط بالطحن وعملية التثقيب بوضوح المزايا التقنية لهذه العملية المتقدمة من جوانب متعددة. سواءً من حيث دقة العملية، أو جودة سطح التشطيب ، أو حتى عمر أدوات القطع، فإن عملية تشكيل الخيوط بالطحن تتفوق في جانب أو أكثر؛ لذا فهي العملية الأمثل لإنجاز المهمة، على الرغم من ارتفاع تكلفتها الأولية، إلا أن مزاياها تفوقها بكثير.

الشكل 3: عملية التثقيب باستخدام آلة CNC باستخدام أداة حلزونية بألوان قوس قزح من إنتاج شركة LS Manufacturing

كيف تؤثر المعايير الرئيسية لعملية التثقيب باستخدام الحاسوب على جودة التصنيع؟

يعتمد نجاح عملية التثقيب باستخدام الحاسوب (CNC) على التحكم الدقيق في المعايير الرئيسية التي تؤثر بشكل مباشر على جودة الخيوط وأداء الأداة. وقد اتضح من خلال الخبرة التي اكتسبتها شركة LS Manufacturing أن أفضل تحكم ممكن في المعايير الحرجة يعتمد بشكل كبير على المواد والمواصفات المستخدمة في عملية التثقيب.

سرعة دوران المغزل والتزامن

يجب مزامنة سرعة دوران المغزل بدقة مع معدل التغذية. يجب التأكد من وجود علاقة مناسبة بين السرعتين (التغذية = الخطوة × عدد الدورات في الدقيقة). هذا يعني أنه في حال تجاوز السرعة حدًا معينًا، سيرتفع مستوى حرارة الأداة، مما يؤدي إلى تآكلها. أما في حال انخفاض السرعة، فسيؤدي ذلك إلى تشوه شكل الرايش، وبالتالي زيادة قوة القطع. يتراوح نطاق سرعة دوران المغزل عادةً بين 50 و500 دورة في الدقيقة .

معدل التغذية ودقة درجة الصوت

تُستخدم سرعة التغذية بشكل أساسي للتحكم في دقة خطوة السن اللولبي، ولذلك يجب أن تتطابق قيمتها تمامًا مع خطوة الصنبور. تؤدي زيادة سرعة التغذية إلى كسر السن اللولبي أو الصنبور نتيجةً للتلف، بينما تؤدي قلة سرعة التغذية إلى إنتاج أسنان لولبية كبيرة الحجم ذات جودة سطح رديئة . في عملية التثبيت الصلب، تُحسب سرعة التغذية بضرب خطوة السن اللولبي في عدد دورات المحرك في الدقيقة (RPM) . ولضمان عدم وجود خطأ في خطوة السن اللولبي نتيجةً لعدم المحاذاة، يجب تحقيق تزامن مثالي بين المحورين.

تطبيق سائل التبريد وإزالة الرقائق

يُعدّ توزيع التبريد بالغ الأهمية في تبديد الحرارة، والتشحيم، وإزالة الرايش. في هذا السياق، يُستخدم سائل تبريد عالي الضغط (10-15 بار) للثقوب النافذة، بينما تُستخدم سوائل التبريد الرذاذية أو المُشحِّمة للثقوب المغلقة. يزيد التبريد غير الكافي من احتمالية تراكم الرواسب على الحواف، وتصلب السطح، وكسر الأدوات، خاصةً بالنسبة لمواد الفولاذ المقاوم للصدأ وسبائكها المقاومة للحرارة .

التحكم في العمق وربط الخيوط

مع ذلك، يجب مراعاة طول شطفة الصنبور عند تحديد عمق السن اللولبي، بالإضافة إلى عمق تعشيق السن. في حالة الثقوب المغلقة، يجب أن يشمل عمق الصنبور المُبرمج طول الشطفة، بالإضافة إلى عمق إضافي يتراوح بين 1 و2 سن لولبي لتكوين السن اللولبي الكامل. يؤدي العمق غير الكافي إلى سن لولبي غير مكتمل، بينما يؤدي العمق الزائد إلى كسر الصنبور. يوفر طول الشطفة المستخدم عمقًا يتراوح بين 3 و5 أسنان لولبية لتسهيل تعشيق السن.

هندسة الأداة واختيار الطلاء

يجب أن يتوافق شكلها الهندسي، كالرأس الحلزوني أو المجرى الحلزوني أو المجرى المستقيم، مع متطلبات العمل المحددة. في صنابير الرأس الحلزوني، تُدفع الرقائق إلى الأمام في الثقوب النافذة، بينما في صنابير المجرى الحلزوني، تُسحب الرقائق من الثقوب المغلقة. تتميز الأدوات المطلية بـ TiN أو TiCN أو TiAlN بخصائص مقاومة جيدة للتآكل والاحتكاك؛ وبالتالي، قد يزيد عمرها الافتراضي من مرتين إلى ثلاث مرات .

يتطلب تحسين معايير عملية التثقيب باستخدام الحاسوب (CNC) تحقيق تأثير عالي الجودة. وتتطلب المعايير الأساسية المتعلقة بسرعة القطع، وسائل التبريد، وعمق القطع، وغيرها الكثير، مزيجًا مناسبًا يتناسب مع المادة المستخدمة. ويؤدي هذا المزيج المناسب إلى إنتاج تأثير عالي الجودة ، وتحسين عمر أداة القطع، وخفض تكلفة الإنتاج.

ما هي الاختلافات المحددة بين عملية التثقيب وعملية الطحن من حيث تكاليف المعالجة؟

عند حساب تكلفة الطحن مقابل تكلفة التثقيب ، تجدر الإشارة إلى أن منحنى التكلفة لكلتا العمليتين غير متساوٍ. ومن المهم التنويه إلى أن تحليل التكلفة ليس تحليلًا للتكلفة على حساب التكلفة. ويتضح من تحليل التكلفة لكلتا العمليتين أن منحنى التكلفة يعتمد على الكمية.

- الاستثمار الأولي في الأدوات: تتراوح تكلفة أدوات التثقيب بين 20 و100 دولار أمريكي للقطعة الواحدة ، بينما تتراوح تكلفة قواطع طحن الخيوط بين 200 و800 دولار أمريكي . ومع ذلك، باستخدام قواطع طحن الخيوط ، يُمكن إنتاج أكثر من مقاس واحد للخيوط.

- عمر الأدوات واستبدالها: هذا هو عمر صنابير حفر المواد الصلبة، ويتراوح عمرها بين 100 و500 ثقب . مع ذلك، ستحتاج هذه الصنابير إلى الاستبدال. أما قواطع طحن الخيوط، فتحفر ما بين 1000 و5000 ثقب قبل الحاجة إلى إعادة شحذها. إن طول عمر عملية الطحن يعوض عن الحاجة إلى الحفر.

- زمن الدورة والكفاءة: يوفر التثقيب أوقات دورة أسرع للمعالجة أحادية المرور، وهو مناسب في حالات الإنتاج بكميات كبيرة. بينما تتطلب عملية طحن الخيوط معالجة متعددة المرور ومعدلات تغذية أبطأ. ويمكن أن يمنع الطحن عمليات معالجة أخرى مثل إزالة النتوءات.

- الإعداد والبرمجة: تكفي أوامر G-code وحدها لإنتاج حل أمثل لعملية التثقيب بأقل قدر من البرمجة. أما عملية طحن الخيوط فتتطلب برمجة استيفاءات حلزونية معقدة. يُعدّ الإنتاج بكميات صغيرة أكثر اقتصادية باستخدام عملية التثقيب نظرًا لارتفاع تكاليف الإعداد مقارنةً بعملية طحن الخيوط . كما أن دورة عملية التثقيب طويلة جدًا.

- الجودة وتكاليف الخردة: في عملية تشكيل الخيوط، تكون الخيوط المُشكّلة دقيقة للغاية وذات جودة عالية. ويتحقق توفير في التكاليف بفضل توفير وقت الفحص. أما عملية التثقيب، فتُعتبر عملية حساسة، إذ قد يحدث كسر في بعض الحالات. وعند تثقيب المواد الصلبة، قد تحدث بعض الأخطاء المتعلقة بالخيوط.

أظهرت مقارنة تكلفة تصنيع الخيوط باستخدام الطحن والتثقيب أن التثقيب يتفوق في إنتاج الخيوط القياسية بكميات كبيرة؛ ومع ذلك، يُعدّ طحن الخيوط أكثر اقتصادية في الإنتاج متوسط المدى، وكذلك في معالجة المواد المعقدة. لذا، يُعدّ إجراء تحليل شامل للتكاليف، مع الأخذ في الاعتبار جميع النفقات المباشرة وغير المباشرة، أمرًا ضروريًا لإجراء مقارنة اقتصادية مثلى.

الشكل 4: أداة تشكيل الخيوط CNC لإنتاج خيوط داخلية في مادة معدنية من إنتاج شركة LS Manufacturing

شركة LS لتصنيع قطع غيار السيارات: تحسين عملية تشكيل خيوط رأس أسطوانة المحرك

واجهت شركة LS Manufacturing وضعًا صعبًا في قطاع تصنيع مكونات السيارات، لكنها تمكنت من تغييره من خلال تحسين العمليات بشكل مبتكر. في دراسة الحالة الحالية، يُعرَّف التحسين الاستراتيجي للعمليات بأنه تحقيق مبادرات كبيرة لتوفير التكاليف إلى جانب تحسينات في الجودة لعملية إنتاج بكميات كبيرة.

تحديات العملاء

تمثلت المشكلة التي واجهت السوق الرئيسية في قطاع صناعة قطع غيار السيارات في إنتاج رؤوس أسطوانات محركات الألمنيوم وتشكيل الخيوط. ومن الجدير بالذكر أن من بين هذه المشاكل: مستوى تآكل الأدوات، ومعدل رفض فعلي بلغ 8% ، بالإضافة إلى تكلفة جودة تتجاوز 50,000 يوان صيني .

حلول التصنيع LS

تم تحليل عملية طحن الخيوط الكاملة في العملية الهندسية بهدف استبدال عملية التثقيب في هذه العمليات. ويتحقق ذلك بناءً على معايير اختيار تصميم قواطع الخيوط القادرة على أداء العمليات المتعلقة باستخدامها في سبائك الألومنيوم، وإنشاء مسارات حلزونية للاستيفاء، ومستويات عوامل القطع. تتميز هذه العملية بقدرتها على إنتاج خيوط كاملة دون الحاجة بالضرورة إلى عدة إعدادات لإزالة مستويات خيوط 6H.

النتائج والقيمة

أدى ذلك إلى وفورات غير متوقعة في مختلف الجوانب. فقد زاد عمر الأدوات بنسبة مذهلة بلغت 300% ، وبالتالي أصبحت نفقات الأدوات ضئيلة للغاية مقارنةً بالمستويات الحالية. كما انخفضت نسبة الخردة لكل وحدة من 8% إلى 0.5% فقط، مما أثر بشكل كبير على الإنتاجية النهائية. والأمر الأكثر إثارة للدهشة هو أن هذا ساهم في توفير ما لا يقل عن 600,000 يوان صيني سنويًا، مما يبرر الإنفاق على هذه العملية تحديدًا. وقد أسفر ذلك عن إقامة شراكة استراتيجية بين هاتين المجموعتين.

تُعدّ شركة LS Manufacturing مثالاً يُبيّن مدى كفاءة تقنية تحسين العمليات فيما يتعلق بقضايا محددة في التصنيع وتأثيراتها العامة على الأعمال. وقد وفّرت طريقة طحن الخيوط ، التي كانت بلا شك تقنية متطورة للغاية مقارنةً بطريقة التثقيب التقليدية، حلاً لمشكلة محددة بطريقة راعت الميزة التنافسية من حيث فعالية التكلفة.

هل ما زلت تجد نفسك محتاراً بين عمليتي التثقيب والطحن؟ حسناً، نحن هنا لمساعدتك في إيجاد العملية المناسبة لك.

كيفية إنشاء نظام إدارة عمليات تصنيع الخيوط العلمية؟

تتطلب إدارة عمليات تنفيذ عملية التشكيل نهجًا تنظيميًا لتحقيق الكفاءة والجودة. ويُعدّ تطبيق نظام جودة يتضمن إجراءات تشغيل موحدة أمرًا أساسيًا لتحقيق الكفاءة في العمليات ذات الإنتاجية العالية. وتشمل هذه الأنظمة نهجًا تنظيميًا في إدارة الأدوات أو المعايير اللازمة لتنفيذ التحسينات في العملية.

إجراءات التشغيل الموحدة

في هذا السياق، من المهم مراعاة مدى ملاءمة تعليمات التشغيل لمعالجة الخيوط. ينبغي التأكد من مراعاة جميع معايير التشغيل المتعلقة بالخيوط، من حيث سرعة دوران المغزل، وسرعة التشغيل، واستخدام سائل التبريد، وعمق التحكم، عند وضع المعايير، وذلك لصالح موظفي المؤسسة.

إدارة وصيانة الأدوات

ينبغي وجود نظام إدارة تنظيمي للأدوات لتتبع عمرها الافتراضي، بالإضافة إلى تحديد وقت استبدالها. كما ينبغي وضع معايير تساعد في تحديد ما إذا كانت الأدوات بحاجة إلى فحص أو إعادة شحذ أو حتى استبدال. تساهم الإدارة الفعّالة للأدوات في منع الأعطال المفاجئة وتحسين معدل استخدامها.

مراقبة الجودة والتفتيش

يجب دمج فحوصات الجودة ضمن عملية الإنتاج، بدءًا من فحص القطعة الأولى وحتى الفحص النهائي. ومن أمثلة المقاييس التي يمكن استخدامها: مقاييس سدادات الخيوط، ومقاييس الحلقات، والمقارنات البصرية. ويمكن استخدام نظام مراقبة العمليات لتسجيل فحوصات الجودة ضمن عملية الإنتاج، وإجراء فحص القدرة.

تتطلب إدارة العمليات الفعّالة نهجًا شاملًا يجمع بين إجراءات التشغيل الموحدة وضوابط نظام الجودة القوية. من خلال تطبيق إدارة منهجية للأدوات، وفحوصات جودة دورية، وتحسين مستمر، يمكن للمصنّعين تحقيق جودة خيوط متسقة، وخفض التكاليف، وتحسين كفاءة الإنتاج الإجمالية. يضمن هذا النهج المنظم استقرار عمليات تشكيل الخيوط وقدرتها على تلبية متطلبات الجودة في بيئات الإنتاج ذات الأحجام الكبيرة .

الأسئلة الشائعة

1. في أي عملية، التثقيب أم الطحن، يتم إزالة كمية أقل من المواد؟

تُعدّ عملية طحن الخيوط مناسبة أيضاً للإنتاج بكميات صغيرة . ويعود ذلك أساساً إلى إمكانية إجراء هذه العملية دون تغيير الأدوات، فضلاً عن مرونة البرمجة.

2. هل من الأفضل استخدام عملية التثقيب أم عملية الطحن في حالة مادة الفولاذ المقاوم للصدأ؟

كما يُنصح باستخدام عملية طحن الخيوط أثناء تشغيل الفولاذ المقاوم للصدأ، نظرًا لأنها تمنع التصلب الناتج عن العمل، والذي يمكن أن يحدث أثناء عملية التثقيب.

3. ما هي الصيغة التي يمكنني استخدامها لحساب وفورات التكلفة الاقتصادية لتحويل العملية؟

تقييم مجاني للعملية من خلال تحليل التكلفة والعائد لإيجاد قيمة العائد على الاستثمار لعملية التحويل.

4. أي من العمليتين أكثر دقة في عملية تشكيل الخيوط في الثقوب العميقة؟

تعتبر عملية الطحن باستخدام الحاسوب (CNC) هي الطريقة المفضلة لعملية التخريز في الثقوب العميقة لما توفره من تحسين في إزالة الرقائق والدقة ومقاومة كسر المثقب.

5. كيف يمكن تحقيق التوازن بين دقة المعالجة والتكلفة؟

بهذه الطريقة، يقودنا تحليل هندسة القيمة إلى تحقيق التوازن بين التكلفة والدقة للمنتج المحدد. ففي حالة الخيوط الملولبة العادية، يمكن استخدام عملية التثقيب، أما بالنسبة للمكونات الحساسة، فيُفضل استخدام عملية الطحن.

6. هل بإمكانكم تقديم خدمة اختبار العمليات وإنتاج العينات؟

اختبار العمليات المجاني وتصنيع العينات: لمساعدة العملاء في التحقق من المعالجة الفعلية واختيار أفضل حلول العمليات.

7. ما هو الدعم الفني المطلوب لإدخال العملية الجديدة؟

سعياً لضمان عمل العملية الجديدة بشكل صحيح، سنقدم الدعم الفني للعملية بأكملها.

8. كيف تدعم تقنية معينة في صناعة الخيوط مراقبة الجودة؟

من خلال اعتماد الفحص عبر الإنترنت والتحكم الإحصائي في العمليات، أنشأنا نظامًا كاملًا لمراقبة الجودة لضمان جودة ربط الخيوط بشكل مستقر وموثوق.

ملخص

من خلال تطبيق أساليب اختيار العمليات العلمية ونظام إدارة العمليات ، يمكن تحسين جودة وكفاءة عملية التشكيل بشكل ملحوظ. وبفضل خبرتها الواسعة وكفاءتها العالية، تستطيع شركة LS Manufacturing تقديم حلول فعّالة لعملائها.

يرجى الاتصال بخبرائنا لتحديد موعد لتقييم شامل مجاني لعملية التشكيل الحالية لديكم، لأننا سنقوم بتقييم احتياجاتكم بشكل خاص، وبالأخص من وجهة نظر تأخذ هذه المخاوف في الاعتبار، وذلك لتقديم مشورة الخبراء التي تلبي احتياجاتكم فيما يتعلق بمتطلبات الكفاءة والجودة التي تسعون إليها.

احصل على تقييم مجاني لحلول تشكيل الخيوط اليوم، وقم بتحسين خياراتك بين التثقيب والطحن، ووفر ما يصل إلى 30% من التكاليف!

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .