يمكن اعتبار منهجية التصميم للتصنيع باستخدام الحاسوب (DFM) نهجًا يُسهم في سد الفجوة بين التصميم والتصنيع. إذ يواجه المصنّعون عادةً مشكلاتٍ كتعقيد عمليات التصنيع، وتجاوز التكاليف، وتأخير المشاريع، ما يُعدّ عائقًا رئيسيًا أمام المشاريع، وبالتالي أمام المنتجات في السوق نظرًا للمنافسة.

ينشأ التحدي لأن فرق الإنتاج لا يتم دمجها عادة في عملية التصميم بسبب غياب المعرفة التصنيعية في التصميم، وعادة ما تنضم فرق الإنتاج متأخرة عندما لا يمكن دمج أفكار تحسين التصنيع قبل تحديد العيوب في النماذج الأولية.

دليل سريع للتصميم من أجل التصنيع باستخدام الحاسوب

| فئة | المبادئ الأساسية | الأخطاء الشائعة التي يجب تجنبها | نصائح لتحسين التصميم |

| الهندسة والخصائص | تبسيط الهندسة ثلاثية الأبعاد؛ التصميم للأدوات القياسية؛ تجنب الملامح الرأسية أو الرقيقة جدًا للوجه. | جدران رقيقة للغاية لدرجة قصوى؛ ثقوب صغيرة عميقة؛ فراغات داخلية لا يمكن الوصول إليها. | أضف حوافًا دائرية عند الزوايا الداخلية؛ يجب توحيد جميع أحجام الثقوب. يجب التحكم في نسبة عمق/عرض الثقوب العمياء. |

| التفاوتات والتشطيبات | مستويات تحمل معقولة في عمليات التصنيع باستخدام الحاسوب ؛ يتم تحديد التشطيب النهائي بناءً على البيانات الوظيفية. | التفاوت الزائد (عادة ±0.025 مم)؛ تشطيب سطح غير ذي صلة (على سبيل المثال، Ra=0.4 ميكرومتر). | استخدام مستوى التسامح الافتراضي، حيثما أمكن؛ اختيار السطح الحرج فقط؛ المعالجة اللاحقة، كلما أمكن ذلك. |

| اختيار المواد | بناءً على قابلية التشغيل الآلي. | مواد صلبة للغاية أو مواد لزجة؛ دون مراعاة توافر المواد الخام. | استخدم سبائك الفولاذ المقاوم للصدأ 6061 أو 304 . |

| الإعداد والتجهيز | تصميم يوفر ثباتاً في التثبيت؛ يسمح بالوصول إلى الأدوات. | أجزاء لا يمكن تثبيتها بإحكام؛ ميزات تتطلب العديد من الإعدادات. | تضمين أسطح تثبيت متوازية؛ إضافة فتحات/قنوات للوصول إلى الأدوات؛ تقليل التوجيهات المطلوبة. |

يُعنى مفهوم التصميم للتصنيع (DFM) في مجالالتصنيع باستخدام الحاسوب (CNC) بتعزيز هذا النهج الاستباقي، وهو نهج قائم على العمل الجماعي منذ البداية. يجب التركيز على سهولة التصنيع منذ اليوم الأول لمرحلة التصميم من خلال التبسيط الهندسي كلما أمكن، وتحديد التفاوتات المسموح بها، والتصميم الأمثل للمواقع، مما يُحقق فوائد كبيرة من حيث التكلفة والوقت وتقليل الوحدات المعيبة. يهدف مفهوم DFM إلى تحويل المشكلات المحتملة في التصنيع إلى منتج عالي الجودة.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

تزخر المراجع بمعلومات حول التصميم للتصنيع، لكن ما يميزنا هو أننا نتحدث من واقع خط الإنتاج. فنحن، كمصدر للمعلومات، من نطبق فعلياً ما ورد في هذا الدليل. نتعامل مع التصميم وفقاً لمتطلبات الإنتاج العملية، من حيث تعقيد السبائك المستخدمة ودقة الأبعاد، بدلاً من الاكتفاء بالنظريات النظرية. وبفضل هذه التجربة التصنيعية، تمكنا من تقديم توصيات قيّمة في هذا المرجع.

إن عامل النجاح بالنسبة لنا هو سجلنا لأكثر من 50000 قطعة مصنعة باستخدام آلات خماسية المحاور ، ونقوم كل عام بمعالجة حجم هائل من الطلبات، الكبيرة والصغيرة، حول العالم، ونكتسب خبرة كافية في عمليات المواد الصعبة للسبائك مثل إنكونيل 718، والطحن عالي السرعة للميزات التفصيلية، وبعد ذلك، نقوم بتحسين منهجياتنا التقنية وفقًا للمعايير التي وضعها اتحاد صناعة مساحيق المعادن (MPIF) ، كما نستفيد من استخدام قاعدة المعرفة التقنية المتاحة مثل ويكيبيديا .

إنهم يتشاركون مبادئ التصميم للتصنيع التي اكتسبوها بشق الأنفس وأثبتوها في جهودهم الأكثر أهمية في مجالات الطيران والفضاء والطب وأشباه الموصلات : نصائح تم اكتسابها من الخبرة والتي ستوفر لك المال عن طريق تجنب الأخطاء المكلفة: معرفة كيف تم إثبات ذلك ليس في المختبر ولكن من خلال الدقة والكفاءة والإنتاج الفعال للأجزاء الحيوية.

الشكل 1: مثال على تصنيع الجيوب والثقوب الدقيقة باستخدام آلة CNC من شركة LS Manufacturing

لماذا يُعدّ التصميم للتصنيع (DFM) الطريقة الأكثر فعالية لتقليل تكاليف التصنيع باستخدام الحاسوب (CNC)؟

يُعدّ التصميم من أجل التصنيع (DFM) الأداة الأكثر فعالية لتحقيق وفورات في تكاليف التصنيع والتحكم الشامل في تكاليف التصميم والتصنيع. ويعمل هذا النهج من خلال دمج المعرفة الإنتاجية بشكل استباقي في مرحلة التصميم، مستهدفًا السبب الجذري للنفقات قبل البدء في أي عملية قطع للمعادن. يمنع هذا النهج الاستراتيجي للتصميم من أجل التصنيع في عمليات التصنيع باستخدام الحاسوب (CNC) حدوث مشاكل مكلفة يصعب حلها لاحقًا، مما يجعله حجر الزاوية في تحسين عمليات التصنيع باستخدام الحاسوب .

- تقليل وقت وتعقيد عمليات التصنيع: يُعد تبسيط شكل القطعة عاملاً حاسماً في تحسين عمليات التصنيع باستخدام الحاسوب (CNC) . تهدف التقنيات المذكورة أعلاه إلى إزالة الأسطح المعقدة غير الضرورية في القطعة، مما يُقلل بشكل فوري من العامل الرئيسي في التكلفة المُعتبرة في مسألة التحسين.

- يُمكّن من اختيار المواد والعمليات بشكل مدروس: يُتيح التصميم الفعال من حيث التكلفة والتحكم في تكاليف التصنيع اختيار نوع المادة المناسب. يأخذ تحليل التصميم للتصنيع (DFM) في الاعتبار مدى توفر أحجام المخزون وسهولة الوصول إليها، بالإضافة إلى خصائص تشغيل السبائك المختارة. علاوة على ذلك، يُراعي تحليل DFM إمكانية توفر مرافق إنتاج أكثر كفاءة لأكثر من عملية، بهدف اختيار أفضل عملية على مستوى التصميم.

- توحيد المكونات والأدوات: يُسهم تطبيق منهجية التصميم للتصنيع (DFM) في عمليات التصنيع باستخدام الحاسوب (CNC) في توحيد المكونات والأدوات. إذ تتمكن الشركات من توحيد قواطع الطحن، وريش المثاقب، وأنواع الخيوط. وهذا بدوره يُقلل من تكلفة تصنيع الأدوات المتخصصة. إضافةً إلى ذلك، يُساعد توحيد نفس الخصائص في مختلف الأجزاء على الإنتاج بكميات كبيرة.

باختصار، تُعدّ وفورات التكاليف الناتجة عن التصميم للتصنيع (DFM) كبيرة لأنها وقائية وليست تصحيحية. فمن خلال دمج مبادئ تحسين عمليات التصنيع باستخدام الحاسوب (CNC) في التصميم نفسه، يُحسّن التصميم للتصنيع باستخدام الحاسوب (DFM) كل خطوة من خطوات الإنتاج. وهذا بدوره يُؤدي إلى تصميم أفضل وتحكم أمثل في تكاليف التصنيع ، مما يُقلل من أوقات دورة الإنتاج، ويُخفّض الهدر، ويُمكّن من استخدام المواد بشكل أكثر ذكاءً، وبالتالي، منتج أكثر تنافسية وقابلية للتصنيع وربحية.

كيفية إجراء تحليل تصميم قابلية التصنيع لأجزاء CNC؟

يُعدّ تحليل التصميم المُحسَب لغرض التصنيع ضروريًا لضمان فعالية المنتج أو الفكرة المصممة باستخدام برامج التصميم بمساعدة الحاسوب، وتحويلها إلى منتجات أو أنظمة موثوقة وفعّالة من حيث التكلفة. ويتمحور هذا التحليل حول تقييم تصميم أجزاء التصنيع باستخدام الحاسوب (CNC) من منظور قابلية التصنيع للتصنيع (DFM). ويهدف هذا التحليل إلى تحديد وحل مشكلات الإنتاج المحتملة بشكل استباقي قبل بدء عملية التصنيع الفعلية. وتعتمد هذه العملية على مراجعة منهجية لنقاط التحقق الرئيسية في تحليل قابلية التصنيع للتصنيع (DFM) لضمان تحسين الجزء لتصنيعه بكفاءة ودقة. ويُقدّم الجدول التالي منهجية منظمة لهذا التقييم، كما يُمكن استخدامه كدليل عملي لتصميم عمليات التصنيع باستخدام الحاسوب (CNC) .

| بُعد التحليل | الاعتبارات الرئيسية (نقاط التحقق من التصميم للتصنيع) |

| الهندسة والميزات | يجب تجنب الزوايا الحادة من الداخل، واستخدام أنصاف الأقطار. متطلبات التصميم: سماكة الجدار موحدة وكافية؛ أحجام الثقوب قياسية كلما أمكن؛ تصميم يسمح بوصول الأدوات وخلوصها. |

| التفاوتات والتشطيبات | استخدم فقط قيم التفاوت الواقعية؛ لا تحدد تشطيب السطح بدرجة أكبر من اللازم؛ اذكر القياسات الحرجة بوضوح. |

| المواد والمخزون | يمكن اختيار المواد بناءً على قابليتها للتشغيل الآلي؛ مع مراعاة الحجم القياسي للمواد الخام. التكلفة التقريبية للمواد المطلوبة حديثًا. |

| الإعداد والتجهيز | يوفر قاعدة صلبة للتثبيت عليها؛ يقلل من عدد عمليات الإعداد؛ يضمن إمكانية الوصول إلى الميزات وفقًا للإعداد المختار. |

يعني التصميم الفعال لتحليل قابلية التصنيع، في جوهره، عملية منهجية تستند إلى نقاط التحقق الخاصة بتحليل قابلية التصنيع . وبذلك، يستطيع المهندسون تقديم ملاحظاتهم لتقييم تصميم أجزاء التصنيع باستخدام الحاسوب (CNC) استنادًا إلى تحليل منهجي لنقاط التحقق الخاصة بتحليل قابلية التصنيع، والتي تتراوح من الهندسة إلى التثبيت. وهذا يضمن أن يكون التصميم ليس فقط مبتكرًا، بل مثاليًا أيضًا للتصنيع المتوقع وفقًا لدليل تصميم التصنيع باستخدام الحاسوب .

ما هي أخطاء التصميم للتصنيع الشائعة التي يمكن أن تؤدي إلى زيادة تكاليف التصنيع باستخدام الحاسوب؟

من المذهل كيف يمكن لأصغر الأخطاء في التصميم أن ترفع التكاليف بشكل هائل. يُعد تجنب أخطاء التصميم للتصنيع الشائعة أمرًا أساسيًا للتحكم الناجح في تكاليف التصنيع . بعض المراجعات الاستباقية التي تركز على تحسين تصميم آلات التحكم الرقمي بالحاسوب (CNC) ستجنب الوقوع في هذه الأخطاء، مما يضمن أن التصميم يعمل بكفاءة ويمكن تصنيعه بشكل مربح. في كثير من الأحيان، يعني ذلك تكاليف أقل وموثوقية أكبر. يلخص الجدول التالي بعض الأخطاء الشائعة وتأثيراتها المحتملة:

| خطأ شائع في تصميم التصنيع | عاقبة | مبدأ أساسي لحلول تحسين التصميم |

| هوامش ضيقة غير ضرورية | يزيد من وقت التشغيل الآلي، ويتطلب أدوات/فحص خاص، ويرفع تكلفة القطعة. | حدد التفاوتات بناءً على وظيفة الجزء الحرج فقط. |

| تجاهل الوصول إلى الأدوات والهندسة | يؤدي ذلك إلى زيادة وقت التشغيل، وتآكل الأدوات، واحتمالية كسرها. | قلل من التفاصيل الداخلية. إذا كان هذا الأمر بالغ الأهمية، يمكنك استخدام مكونات مُجمّعة. |

| ميزات داخلية معقدة للغاية | يؤدي ذلك إلى إطالة وقت التشغيل، وزيادة تآكل الأدوات، وزيادة خطر كسرها. | قم بتبسيط الهندسة الداخلية؛ واستخدم الأجزاء المجمعة إذا لزم الأمر. |

| اختيار المواد بشكل خاطئ | مشاكل أثناء عملية التشغيل الآلي، أدوات قطع مهترئة، هدر المواد. | عند اختيار المواد، يجب توخي الحذر الشديد عند مراعاة الوظائف والتكلفة والتصنيع . |

بمعنى آخر، يبدأ التحكم الفعال في تكاليف تصنيع المنتجات المربحة بمعرفة أخطاء التصميم للتصنيع الشائعة . ونتيجةً لدمج حلول تحسين التصميم التي تركز على البساطة والأدوات القياسية والتفاوتات المسموح بها، سيتمكن المصممون من تحقيق أداء ممتاز فيما يتعلق بتحسين تصميم آلات التحكم الرقمي الحاسوبي (CNC) . وهذا بدوره سيقضي على الأخطاء المكلفة الشائعة في عمليات التصميم للتصنيع الأولية.

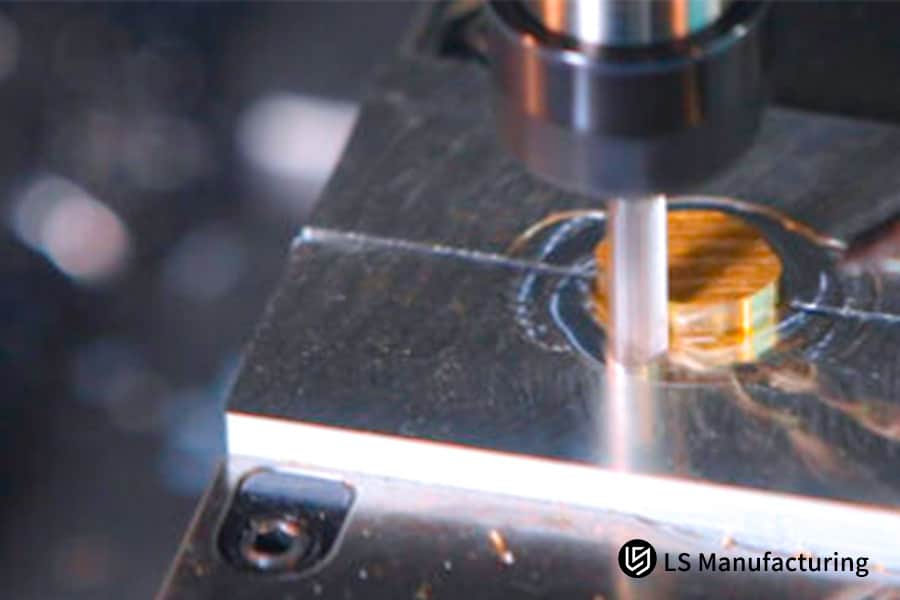

الشكل 2: العوامل المؤثرة على جهد التشغيل باستخدام آلات CNC: الهندسة، والتفاوتات، والمادة، والحجم، من إنتاج شركة LS Manufacturing

كيف يمكن تحسين كفاءة التصنيع باستخدام الحاسوب (CNC) من خلال تبسيط التصميم؟

يُعدّ أحد أساليب تبسيط التصميم أداةً فعّالة للغاية لتحقيق كفاءة معالجة محسّنة بشكل كبير. يكمن جوهر هذه الاستراتيجية في تصميم أبسط أشكال تحسين عمليات التصنيع باستخدام الحاسوب (CNC) لتبسيط تعقيدات الإنتاج من جذور المشكلة، مما يُؤدي إلى زيادة مستوى الموثوقية وتوفير التكاليف في عمليات التصنيع باستخدام الحاسوب، مع تقليل وقت المعالجة والأخطاء المحتملة.

تقليل عمليات الإعداد والتشغيل

من أكثر الوسائل فعالية لتحسين كفاءة التصنيع تصميم قطعة يمكن تشكيلها بأقل عدد من عمليات الإعداد. وهذا يعني توجيه جميع العناصر الأساسية بحيث يسهل الوصول إليها من أقل عدد ممكن من الجوانب. إن القطعة التي يمكن إعدادها مرة أو مرتين فقط بدلاً من أربع مرات تقلل بشكل كبير من الوقت الضائع في تغيير أدوات التثبيت وإعادة المحاذاة، مما يساهم بشكل مباشر في خفض تكاليف التصنيع باستخدام الحاسوب (CNC) وتقليل أوقات التسليم.

التوحيد القياسي ودمج الميزات

كاستراتيجية فعّالة لتبسيط التصميم ، من الضروري توحيد أحجام الثقوب، ونصف قطر الزوايا، وأحجام التجاويف، بحيث يمكن إنتاج مختلف الميزات باستخدام أداة واحدة فقط، مما يقلل الحاجة إلى تغيير الأدوات بشكل متكرر. في المقابل، يؤدي دمج الأجزاء الصغيرة والمستقلة في جزء واحد أكثر تعقيدًا إلى إلغاء العمليات المتعلقة بتجميع الأجزاء الصغيرة، بالإضافة إلى منع تراكم المخزون وتحسين عمليات التصنيع باستخدام الحاسوب (CNC) .

تحسين هندسة مسارات الأدوات السلسة

بالإضافة إلى ذلك، فإن تحسين هندسة القطع لضمان حركة سلسة للأداة يعني إمكانية تصنيع التصميم، مما يضمن مسارات أدوات أقل وأكثر سلاسة وكفاءة. وبالتالي، يُتيح تحسين هندسة القطع إمكانية التخلص من الثقوب العميقة والضيقة، حيث أن الهندسة المثلى تُنتج معدلات تغذية أعلى، وقطعًا أكثر دقة، وتقليلًا لتآكل الأداة، وكلها عوامل تتناسب طرديًا مع تحسين عملية التصنيع .

إعطاء الأولوية للوظيفة على الدقة غير الضرورية

قد يشمل تحسين عملية التصنيع باستخدام الحاسوب (CNC) مراعاة ما يلي: قد ينتج عن زيادة كبيرة في وقت التصنيع دقة غير مبررة في التفاصيل، مما قد يؤدي إلى زيادة وقت التصنيع إلى ثلاثة أضعاف. ويمكن أن يكون التفاوت القياسي في التصنيع هو الحل الأمثل لهذه الدقة غير المبررة في التفاصيل، مما يساهم في خفض تكاليف التصنيع باستخدام الحاسوب (CNC) .

في الختام، تُعدّ استراتيجية تبسيط التصميم المدروسة أساسيةً لزيادة إنتاجية التصنيع إلى أقصى حد. فمن خلال التركيز على تقليل عمليات الإعداد، وتوحيد الميزات، وتحسين هندسة الأجزاء، يتمكن المهندسون من تحقيق كفاءة معالجة محسّنة بشكل ملحوظ. هذا النهج الشامل لتحسين عمليات التصنيع باستخدام الحاسوب (CNC) لا يُسرّع الإنتاج فحسب، بل يُحسّن أيضًا من اتساق الجودة، مُحققًا بذلك وعد توفير تكاليف التصنيع باستخدام الحاسوب (CNC) من أول مرحلة تصميم.

كيف يؤثر تصميم التفاوتات على تكاليف وجودة عمليات التصنيع باستخدام الحاسوب (CNC)؟

يُعدّ هامش الخطأ في القطعة وتكلفتها من العوامل الرئيسية المؤثرة في جودة المنتج ودقة مواصفاته. ويُساهم تحسين تصميم هامش الخطأ الذكي في دمج متطلبات الوظيفة مع متطلبات واقع التصنيع، وهو أداة حيوية للتحكم في تكاليف التشغيل . كما يُقدّم التطبيق الذكي، من خلال تحليل شامل للمواد وفقًا لمبادئ التصميم للتصنيع (DFM) ، الحل الأمثل للاستخدام الدقيق والفعّال.

- الدقة العالية تُكلّف تكلفة إضافية مباشرة: تُعدّ التفاوتات الضيقة غير الضرورية عاملاً رئيسياً في ارتفاع النفقات. فهي تتطلب سرعات أبطأ، وعمليات متعددة، وأدوات متخصصة، وفحصاً دقيقاً. يتمثل أحد الأهداف الأساسية لتحسين تصميم التفاوتات في حصر هذه الدقة فقط في الميزات الوظيفية أو المتوافقة بالغة الأهمية، مما يُسهم في التحكم الفعال في تكلفة التشغيل الإجمالية.

- تُحقق التفاوتات المتباينة توازنًا بين الأداء والاقتصاد: التحسين انتقائي، لذا قد يتطلب أحد المكونات تفاوتات دقيقة في واجهات شاشات CRT وتفاوتات تجارية في باقي الأجزاء. يضمن هذا النهج الأداء السليم عند الحاجة، مع تخفيف ضغوط التحكم في تكاليف التصنيع على المناطق غير الحرجة، ما يحقق التوازن الأمثل بين الجودة والتكلفة.

- جدوى المواد والعمليات: العلاقة بين تحقيق التفاوتات المحددة وعملية تصنيع المواد أمرٌ لا مفر منه. يُعد تحليل المواد في عملية التصميم للتصنيع ( DFM) جزءًا بالغ الأهمية. فالمواد الأقوى تعني تكلفة أعلى عند تشكيلها. كما يجب مراعاة حدود التفاوتات المسموح بها في آلة CNC. فمستويات التفاوتات المرتفعة ستؤدي إلى زيادة النفقات.

- يضمن التوحيد القياسي نتائج قابلة للتنبؤ: يجب أن تتمتع جميع الأجزاء الآن بتفاوتات قياسية، وأي اختلاف سيؤدي إلى تكاليف إضافية لاحقًا. تُعد هذه الممارسة شكلاً بسيطًا وفعالًا لتحسين تصميم التفاوتات، مما يدعم التحكم الفعال في تكاليف التشغيل .

لذا، فإن استراتيجية تصميم التفاوتات القائمة على الذكاء الاصطناعي ضرورية لتحقيق أفضل تصميم قابل للتصنيع. علاوة على ذلك، يُعد تحسين تصميم التفاوتات في عمليات التصنيع باستخدام الحاسوب (CNC) بمساعدة استراتيجية تفاوتات فعّالة أمرًا بالغ الأهمية، كما أظهر تحليل المواد للتصنيع (DFM) أنه بدلًا من التركيز على أعلى دقة، يُفضّل التركيز على مستوى الدقة المطلوب. وتؤدي هذه الاستراتيجية المصممة إلى ضمان أداء الجزء مع تحقيق تحكم أمثل في تكلفة التصنيع .

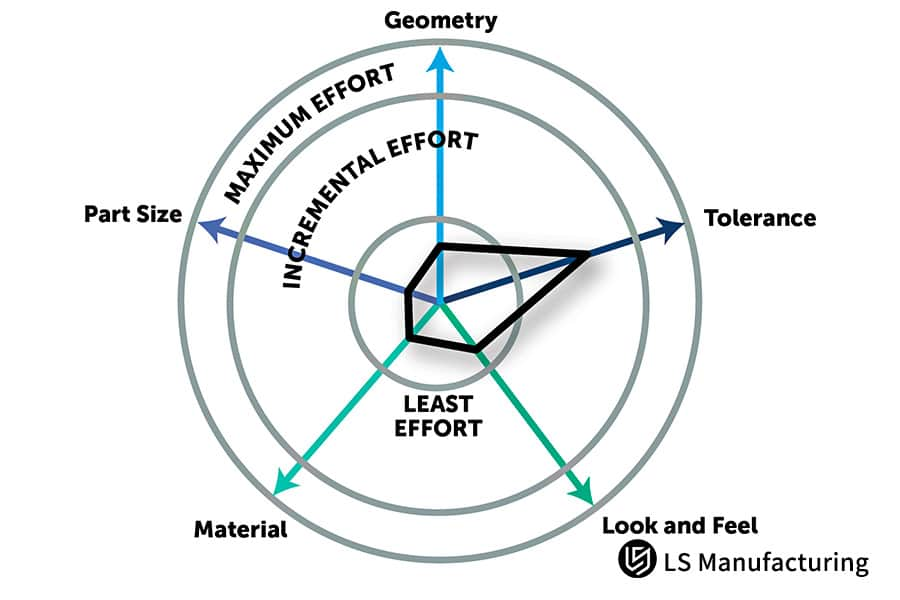

الشكل 3: دليل استقرار عمليات التصنيع باستخدام الحاسوب (CNC): أمثلة على اهتزازات الأجزاء من شركة LS Manufacturing

كيف يمكن لاختيار المواد تحقيق التحسين الأمثل للتكاليف من خلال تحليل التصميم للتصنيع؟

يعتمد تحديد تكلفة القطعة وإمكانية تصنيعها على اختيار المواد. وهذا ضروري لتوحيد معايير تحليل المواد في تصميم المنتجات القابلة للتصنيع (DFM) بهدف إعادة تطوير عملية تحسين اختيار المواد . وتراعي هذه المهمة خصائص المواد وعلاقتها بإمكانية التصنيع، مما يؤثر بشكل مباشر على التحكم في تكلفة التشغيل الآلي في تصميم المنتجات القابلة للتصنيع باستخدام الحاسوب (CNC) .

تقييم قابلية التشغيل الآلي لكفاءة التشغيل الآلي المباشر

يُعدّ اختيار درجة المادة بناءً على قابليتها للتشغيل محورًا أساسيًا في تحسين عملية اختيار المواد . ويعتمد تحليل المواد وفقًا لمعايير التصميم للتصنيع (DFM) على عدة خصائص، منها الصلابة، وتكوين الرايش، والمقاومة الحرارية. ويؤدي اختيار درجة المادة بناءً على قابليتها للتشغيل إلى زيادة سرعة التغذية، وإطالة عمر الأداة، وتحسين جودة السطح.

تعظيم استخدام المخزون القياسي للتخلص من الخردة

إحدى أسهل الطرق لخفض التكاليف هي التحسين، حيث يهدف إلى ضمان الاستخدام الأمثل للأحجام القياسية للقطع الخام. ويركز اقتراح تقييم قابلية التصنيع باستخدام الحاسوب (CNC) على بعض اختلافات الأحجام لتقليل الفاقد والقطع غير المستخدمة.

موازنة الأداء باستخدام مواد بديلة

تتوفر مواد متعددة تلبي متطلبات الأداء. ويُجري تحليل معمق للمواد وفقًا لمبادئ التصميم للتصنيع (DFM) دراسة شاملة للبدائل المتاحة. فعلى سبيل المثال، سيؤدي اختيار الفولاذ المُقسّى مسبقًا بدلًا من السبائك التي تتطلب معالجة حرارية بعد التشغيل إلى تجنب التشوه وتحسين اختيار المواد، مما يُبسط عملية الإنتاج.

تكلفة الملكية

ستوفر المادة الأفضل الخصائص المطلوبة بأقل تكلفة امتلاك. قد يفسر هذا النهج كيف أن مادةً أغلى نسبيًا ولكن بتصنيع أبسط ستوفر في النهاية أقل تكلفة، نظرًا لتقليل وقت التصنيع وقيمة تآكل الأدوات. هذه النظرة الشاملة أساسية للتحكم الاستراتيجي في تكاليف التصنيع باستخدام الحاسوب (CNC) وتحسين اختيار المواد بذكاء.

باختصار، يُعتبر اختيار المواد القرار الأكثر أهمية في تصميم وتصنيع منتجات CNC . يساعد تحليل المواد في منهجية DFM المصمم على الاستخدام الأمثل للمواد المختارة. يُمكّن هذا النهج من اختيار المادة التي تُسهّل إنتاج القطعة بأقل قدر من الهدر.

كيف يمكن لإشراك الموردين مبكراً أن يحسن من فعالية تطبيق منهجية التصميم للتصنيع؟

يُعدّ دمج خبرات الإنتاج في بداية عملية التصميم أمرًا بالغ الأهمية لتحقيق أفضل النتائج. ويمثل التعاون الاستباقي مع الموردين استراتيجية فعّالة لتحقيق تطبيق ناجح لمنهجية التصميم للتصنيع (DFM) . يتيح هذا النهج، الذي يرتكز على المشاركة المبكرة في التصميم ، إمكانية إثراء التصميم وتحسينه بشكل مباشر بناءً على واقع التصنيع قبل اعتماده النهائي. كما يُسهم التعاون الفعّال مع موردي آلات CNC في سد الفجوة بين مرحلة التصميم المبدئي ومرحلة الإنتاج.

- تقليل الحاجة إلى دورات إعادة التصميم المكلفة: غالبًا ما يكون العامل الأهم في مرحلة التصميم المبكرة هو تجنب التغييرات في نهاية عملية التصميم. فإذا اطلع المورد على مفاهيم التصميم، فسيسهل عليه تحديد المناطق التي لا يمكن تشكيل المادة فيها. ويمكن تحقيق ذلك مجانًا في هذه المرحلة، بينما سيكون مكلفًا للغاية في وقت لاحق.

- تقديم إرشادات متخصصة بشأن العمليات والمواد: إن معرفة الموردين ذوي الخبرة بقدرات العمليات وأداء المواد تُعدّ مفيدة للغاية. وبذلك، يستطيع المصممون الاستفادة من توصياتهم بشأن أفضل عمليات التشغيل، وتفاوتات المواد الممكنة، والمواد البديلة التي تتميز بسهولة التشغيل أو انخفاض التكلفة مع الحفاظ على الأداء الوظيفي، وذلك من خلال التعاون مع الموردين .

- تقليل التكاليف وأوقات التسليم منذ البداية: يتمثل أحد الأهداف الرئيسية للتنفيذ التعاوني لمنهجية التصميم للتصنيع (DFM) في التصميم لتحقيق الكفاءة. يُمكّن التعاون مع موردي آلات CNC الأطراف المعنية من تطوير تصاميم لا تتطلب إعدادًا مسبقًا، وتعتمد على أدوات مشتركة، وتُبسّط عمليات التصنيع. تُلبي هذه الجهود الحاجة إلى تقليل العوامل الرئيسية المسؤولة عن التكلفة ووقت التسليم قدر الإمكان منذ بداية المشروع.

- بناء التوافق وضمان قابلية التصنيع: تستمر عملية الحوار والنقاش لتكوين توافق وفهم للأهداف والقيود. وبالتالي، تهدف إلى تحقيق ابتكار في التصميم قابل للتصنيع. لذلك، تقلل عملية التوافق من مخاطر عدم التوافق، وتسهل عملية تحديد الأهداف وتحقيقها، والتقدم بسلاسة في مرحلة الإنتاج.

في الختام، تُعدّ قوة المشاركة المبكرة في التصميم من خلال التعاون مع الموردين قوةً تحويلية. فهي تُحوّل مدخلات التصنيع جذرياً من قيدٍ تفاعلي إلى ميزة تصميم استباقية. وقد ثبت أن هذا التطبيق التعاوني لمفهوم التصميم للتصنيع ، لا سيما مع التعاون مع مورد متخصص في آلات CNC ، يُسرّع عملية التطوير، ويُقلّل التكلفة الإجمالية، ويزيد بشكلٍ كبير من احتمالية إطلاق منتج ناجح وعالي الجودة في الوقت المحدد وضمن الميزانية المخصصة.

الشكل 4: تصميم تعاوني مُحسَّن لجزء CNC لتحليل قابلية التصنيع بواسطة LS Manufacturing

شركة LS Manufacturing لصناعة الأجهزة الطبية: تحسين تصميم مكونات سبائك التيتانيوم لزراعة العظام وفقًا لمبادئ التصميم للتصنيع

واجهت إحدى الشركات الرائدة في تصنيع الأجهزة الطبية تعقيدات في إنتاج جهاز تقويم عظام جديد. فقد كانت عملية تصنيع أجزاء سبائك التيتانيوم مكلفة للغاية وتستغرق وقتًا طويلاً، مما هدد جدوى المنتج. مثّلت هذه الحالة جانبًا من جوانب تصميم التصنيع باستخدام الحاسوب (CNC) التي قد يؤدي إهمالها إلى تقويض نجاح أكثر المنتجات الطبية ابتكارًا. وبرزت الحاجة إلى تدخل متخصص في تحسين قابلية التصنيع للأجهزة الطبية (DFM) .

تحديات العميل

كانت الغرسة ذات بنية شبكية، يصعب إنتاجها وبالتالي يصعب تشكيلها، كما أن وجود ثقوب البراغي لتثبيت الغرسة زاد من تعقيدها. علاوة على ذلك، كانت متطلبات تشطيب السطح المحددة على أسطح الغرسة صارمة بشكل غير ضروري، مما أدى إلى زيادة وقت المعالجة، وبالتالي الحاجة إلى تحسين تصميم الجهاز الطبي من حيث التصنيع .

حلول التصنيع LS

شمل التحليل الذي أجراه الفريق الهندسي دراسة متأنية لأنواع عمليات تصنيع أجزاء سبائك التيتانيوم . وقُدّمت توصيات تتعلق بتحسين بنية الشبكة للحفاظ على المتانة، بالإضافة إلى تسهيل وصول أدوات التشغيل، وتشكيل فتحة التثبيت لتصنيع المكونات من اتجاهات مختلفة، وتعديل مواصفات تشطيب السطح النهائي بناءً على المتطلبات الوظيفية. وقد استرشد كل تغيير باعتبارات تصميم التشغيل باستخدام الحاسوب (CNC) للمعادن المتوافقة حيوياً.

النتائج والقيمة

أسفر تحسين تصميم الأجهزة الطبية التعاوني عن نتائج استثنائية. فقد انخفض من المتوقع تكلفة التصنيع لكل وحدة بنسبة 35% ، وانخفض وقت التصنيع بنسبة 40% . علاوة على ذلك، تحسنت قابلية التصنيع بفضل تطبيق هذه التقنية، مما أدى إلى ارتفاع نسبة النجاح من المحاولة الأولى إلى 99.5% . تُظهر هذه الحالة الناجحة لشركة LS Manufacturing بوضوح فعالية منهجية التصميم من حيث العائد على الاستثمار وكفاءة سير العمل، وهو ما يرتبط بالوظيفة بالغة الأهمية للأجهزة الطبية.

يُعدّ هذا المشروع نموذجًا ناجحًا وقاطعًا لتصنيع الليزر . فهو يُبرهن بوضوح على أن تحسين تصميم الأجهزة الطبية وفقًا لمعايير التصنيع للأجهزة الطبية ، بقيادة خبراء يفهمون بعمق قيود وفرص تصنيع أجزاء سبائك التيتانيوم ، ليس مجرد إجراء لخفض التكاليف. فمن خلال تطبيق اعتبارات تصميم التصنيع باستخدام الحاسوب (CNC) العملية في وقت مبكر ، تمكّنا من تحويل نموذج أولي صعب إلى منتج موثوق وعالي الجودة وقابل للتسويق، مما يضمن النجاح السريري والتجاري على حد سواء.

هل أنت مستعد للارتقاء بعملية تصميم التصنيع (DFM) لأجزائك المصنعة باستخدام آلات CNC إلى مستوى جديد؟ انقر للتحسين.

كيفية إنشاء عملية تعاون فعالة في مجال التصميم للتصنيع مع الموردين ؟

يمكن لعمليات التصميم للتصنيع التعاونية المنظمة جيدًا أن تتيح الانتقال السلس بين التصاميم والمنتجات، والتي يمكن إنتاجها أيضًا كنتيجة لعملية التصنيع نفسها. ينبغي أن يتم ذلك من خلال إدارة منظمة للموردين ، مما يعزز التعاون بين التصميم والتصنيع ، باستخدام دليل هندسة التصنيع باستخدام الحاسوب نفسه.

- حدد الأدوار والمراحل الرئيسية بوضوح منذ البداية: يجب أن يكون هناك وضوح تام بشأن الأدوار والتوقعات والمراحل الرئيسية منذ انطلاق المشاريع. يمكن أن يصبح التعاون بين التصميم والتصنيع فعالاً للغاية بوجوددليل هندسي موحد لتصنيع الآلات باستخدام الحاسوب (CNC) لجميع المشاركين.

- توحيد تبادل المعلومات من خلال القوالب: ينبغي أن تتم عملية تبادل المعلومات المتعلقة بالتصميم، والتعليقات، والتعديلات باستخدام القوالب. وسيظل هذا أحد الاحتياجات الأساسية لإدارة الموردين بكفاءة. كما يضمن استخدام القوالب تواصلاً فعالاً خلال عمليات التصميم للتصنيع التعاونية .

- إنشاء منصة رقمية مركزية: يشمل ذلك نقل عمليات التعاون في الشركة إلى منصة رقمية مركزية. فهي تُمكّن من التعاون في التصميم والتصنيع في الوقت الفعلي، وتُنشئ سجلاً واضحاً للتدقيق، وتُحسّن بشكل كبير كفاءة عمليات التعاون في مجال التصميم للتصنيع .

- جدولة مراجعات استباقية في المراحل المبكرة: دمج مراجعات التصميم للتصنيع الرسمية عند نقاط التحول الرئيسية في التصميم، وليس كمراجعة نهائية. يتيح هذا النهج الاستباقي في إدارة الموردين حل المشكلات عندما تكون التغييرات سهلة وغير مكلفة، كما أنه يرسخ مبادئ قابلية التصنيع منذ البداية.

لذا، يجب أن تُرسّخ عمليات التعاون الناجحة في مجال التصميم للتصنيع أسسًا متينة في مجالات الهيكلة والتواصل والشراكة. هذا النهج الاستراتيجي لإدارة الموردين يُغيّر العلاقة، ويضمن أن يُثمر التعاون بين التصميم والتصنيع تصاميم مبتكرة وقابلة للتصنيع على النحو الأمثل.

الأسئلة الشائعة

1. في أي مرحلة من هذه العملية يكون تحليل DFM أكثر فائدة؟

تُعدّ عملية تحليل قابلية التصنيع (DFM) مفيدة للغاية خلال مرحلتي التصميم المفاهيمي والتصميم التفصيلي. وتقوم الفكرة على أن تغيير التصميم غير ممكن، ولا يمكن منعه إلا من خلال استخدام أساليب التدخل المبكر. وتنصح شركة LS Manufacturing عملاءها بإكمال تصميمهم الأولي أولاً عند الحاجة إلى إجراء تحليل قابلية التصنيع.

2. هل ستتأثر وظائف/أداء المنتج النهائي بتحسين DFM؟

يعني تحسين التصميم للتصنيع (DFM) على يد متخصصين أن يتم تحسين عمليات التصنيع دون أي تأثير سلبي على الأداء الوظيفي. ويضمن مهندسو شركة LS Manufacturing أن جميع حلول التحسين المُقدمة لا تُؤثر سلبًا على الأداء الوظيفي.

3. هل يمكن استخدام تحليل DFM في عمليات التصنيع ذات الدفعات الصغيرة؟

يظل تحليل DFM ذا أهمية بالغة بغض النظر عن حجم الدفعة النهائية. في حالة إنتاج دفعات صغيرة، يُعدّ استخدام تحليل DFM مفيدًا. تقدم شركة LS Manufacturing حلولًا لتحليل DFM في مشاريع مختلفة، وذلك بحسب أحجام الدفعات النهائية.

4. ما هي الوثائق التي تُستخدم عادةً لتنفيذ تحليل DFM؟

تجدر الإشارة إلى أنه خلال مرحلة تحليل التصميم للتصنيع (DFM)، يلزم توفير نماذج ورسومات ومواصفات فنية وتصاميم كاملة. وبحسب مرحلة المشروع، يجب على شركة LS Manufacturing تقديم قائمة البيانات المطلوبة.

5. ما هي فوائد التكلفة التي يمكن الحصول عليها من استخدام تحسين DFM؟

في المتوسط، تتراوح نسبة التوفير المحتملة في التكاليف من خلال تحسين التصميم للتصنيع بين 20% و40% . يتضمن تقرير تحليل التكلفة والعائد المقدم من شركة LS Manufacturing تفصيلاً لتكاليف كل بند من بنود التكلفة، وهو مُدرج في كل بند من بنود التكلفة.

6. كيف نضمن التنفيذ الفعال لتوصيات إدارة التصميم؟

كما تساعد شركة LS Manufacturing في تنفيذ التوصيات التي قدمها مدير التصنيع فيما يتعلق بعمليات إدارة التغيير، بالإضافة إلى خدمات التنفيذ المقدمة.

7. هل يتم أخذ جوانب قابلية التجميع في الاعتبار في عملية التصميم للتصنيع؟

حسناً، يتطلب الفحص الدقيق لمفهوم التصميم للتصنيع (DFM) دراسة قابلية تصنيعه وتجميعه. وتتمثل خدمة DFM LS Manufacturing في ضمان القدرة على تجميع أو معالجة المنتج قيد التطوير.

8. هل يمكن استخدام تحليل DFM لتحسين المنتجات الحالية؟

بالنسبة للمنتجات الحالية، تشمل الخدمات تحسين إعادة تصميم المنتج. ويساعد تحليل تحسين التكلفة ، الذي يتم إجراؤه من خلال منهجية التصميم للتصنيع (DFM)، في فهم مواطن إمكانية تحقيق تحسين التكلفة فيما يتعلق بالمنتجات الحالية للشركات.

ملخص

من خلال تحليل وتحسين التصميم للتصنيع (DFM)، تستطيع الشركات تحديد المنتجات الرائدة من حيث التكلفة منذ المراحل الأولى لتصميم المنتج. كما يمكنها زيادة إنتاجية عمليات التصنيع وتسريع وتيرة المشاريع. وبفضل خبرتها الطويلة ومعرفتها المهنية في مجال الهندسة، تقدم شركة LS Manufacturing لعملائها دعمًا شاملاً في مجال تحليل التصميم للتصنيع (DFM) لمساعدتهم على تحقيق أهدافهم في الجودة والفعالية من حيث التكلفة.

تواصل مع خبير التصميم للتصنيع (DFM) اليوم في شركة LS Manufacturing للحصول على تحليل أولي مجاني وتوصيات استراتيجية لتحسين الأداء! دع خبرة الخبراء تعمل لصالحك! احصل على تقرير تحليل شامل اليوم حول استراتيجية مُخصصة لتحسين التكاليف!

حسّن تصميم قابلية التصنيع لتحقيق جودة وكفاءة أعلى بتكلفة أقل. احصل على حلول الإنتاج المُخصصة لك الآن.

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com.1