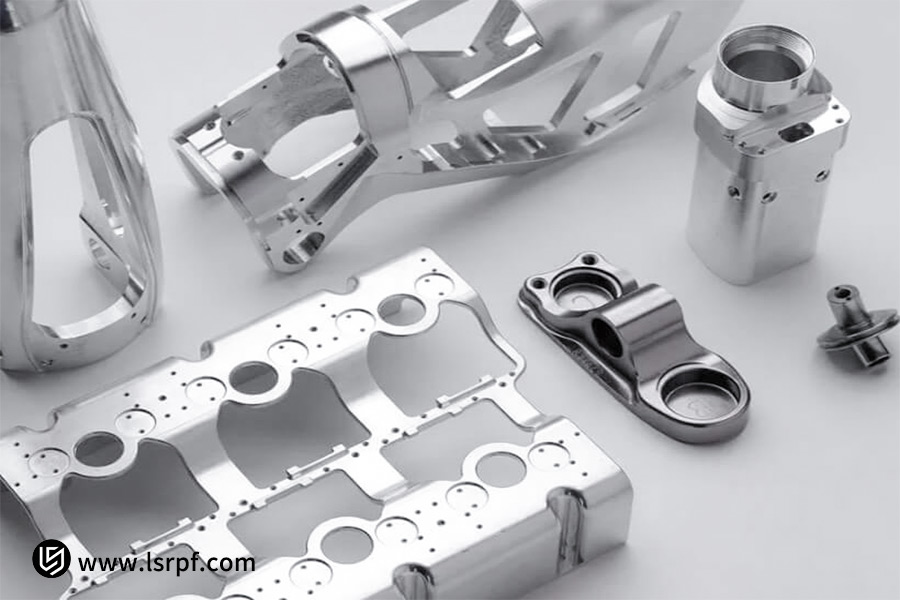

في قلب التصنيع الحديث، برزت معالجة الألومنيوم باستخدام الحاسب الآلي كحجر أساس لإنتاج مكونات متطورة للغاية وعالية الدقة، بفضل كفاءتها الفائقة ودقتها المذهلة وإمكانية إعادة إنتاجها الممتازة. من قطاع الطيران إلى الإلكترونيات الاستهلاكية، يُعد الألومنيوم وسبائكه المادة المفضلة لمعظم الصناعات، نظرًا لخفة وزنه ومتانته العالية وسهولة تصنيعه.

لكن طريق الكمال ليس دائمًا سهلًا. فخصائص الألومنيوم الجوهرية - انخفاض مقاومة الخضوع وارتفاع معامل التمدد الحراري - تجعله أكثر عرضة لقوى القطع والشد والحرارة في عمليات التصنيع باستخدام الحاسب الآلي للألومنيوم ، مما يؤدي إلى تشوهات غير مستقرة للأجزاء وإجهادات متبقية ضارة. عادةً ما تختفي هذه الإجهادات والتشوهات حتى بعد التصنيع، مما يؤدي في أحسن الأحوال إلى عدم دقة الأبعاد، وفي أسوأ الأحوال إلى التخلص من قطع العمل كاملةً، مما يؤثر سلبًا على جودة وسلامة هيكل ودقة تجميع الأجزاء النهائية المصنعة باستخدام الحاسب الآلي .

سيحلل هذا البرنامج التعليمي الأسباب الجذرية لهذه المشاكل بطريقة منهجية ومنطقية، ويقدم قائمة شاملة من الحلول المجربة لمساعدتك في تصميم قطع مُصنّعة باستخدام الحاسب الآلي (CNC) دون أي عيوب. لتوفير الوقت، إليك لمحة عامة سريعة عن النتائج الرئيسية.

جدول مرجعي سريع للوقاية من التشوه والإجهاد في تصنيع الألومنيوم باستخدام الحاسب الآلي

| روابط التحكم | الأهداف الأساسية | الاستراتيجيات الرئيسية |

| معلمات العملية | تقليل قوى القطع والحرارة |

|

| تصميم التركيبات | توزيع الضغوط بالتساوي |

|

| تبريد الأدوات | التبريد الفعال وإزالة الرقائق |

|

الوقاية من التشوه والإجهاد في قطع الألومنيوم المُصنعة باستخدام الحاسب الآلي (CNC) والسيطرة عليهما نهجٌ منهجيٌّ متعدد التخصصات. يوضح هذا الرسم البياني المرجعي السريع والسهل الاستخدام بوضوح العلاقة المتبادلة بين ثلاثة تخصصات تقنية أساسية:

- تقليل قوى القطع ومدخلات الحرارة عند المصدر من خلال تحسين معلمات العملية.

- يوفر تصميم التثبيت الدقيق دعمًا ثابتًا لقطعة العمل دون إضافة ضغط خارجي.

- طرق فعالة للتصنيع والتبريد والتحكم في الحرارة الناتجة مباشرة أثناء التشغيل.

لماذا تثق بهذا الدليل؟ خبرة عملية في تشغيل الآلات باستخدام الحاسب الآلي من LS

خبرتنا في LS Precision تُثبت أن النظرية يجب أن تُختبر بالممارسة لتحقيق قيمة مُضافة. كل طريقة في هذا الدليل ليست مجرد تعليمات نظرية، بل هي ثمرة خبرتنا الجماعية المُجرّبة والمُحسّنة، يومًا بعد يوم، على الآلات، مع آلاف قطع CNC الصعبة. لقد واجهنا مشكلة تشوه الألومنيوم بشكل مباشر، وكثّفنا حلولاً فعّالة منطقيًا لنوفر لكم مسارًا مفتوحًا ومستقرًا وفعالًا.

خبرتنا واضحة لا تحتاج إلى شرح. على سبيل المثال، بتطبيق طريقة "التبريد الداخلي عالي الضغط + الطحن الديناميكي" ، نجحنا في تقليل خطأ تسطيح قطعة ألومنيوم طيران محددة من 0.15 مم/ م² إلى أقل من 0.05 مم/ م² . وباستخدام عملية "تليين تخفيف الإجهاد بعد التشغيل الخشن" القياسية، تخلصنا تمامًا من مشكلة اختلاف الدقة في تركيب سلسلة من مكونات التجويف رقيقة الجدران. توفر هذه الأمثلة الميدانية الأساس المتين والضمان لجميع التوصيات الواردة في هذا الدليل.

لماذا تُعد معالجة الألومنيوم عرضة للتشوه والإجهاد؟ ما هي الأسباب الجذرية؟

تُستخدم آلات CNC للألمنيوم على نطاق واسع لدقتها وكفاءتها. تكون الأجزاء المصنوعة من الألومنيوم عرضة للإجهاد والتشوه المتبقيين أثناء التشغيل، مما قد يؤثر سلبًا على جودة المنتج النهائي. تحدث هذه المشكلة أساسًا بسبب التفاعل بين خصائص الألومنيوم والتشغيل نفسه.

خصائص الألومنيوم

يتميز الألومنيوم بمعامل تمدد حراري مرتفع وصلابة منخفضة، وهما صفتان طبيعيتان تميلان إلى تشويهه. كما أن الألومنيوم حساس جدًا لدرجة الحرارة . يؤدي التسخين الموضعي أثناء عملية التصنيع إلى تمدد غير متساوٍ للمادة عند تسخينها، يليه انكماش غير متساوٍ عند تبريدها، مما يؤدي إلى تشوه وإجهاد حراري متبقٍ. علاوة على ذلك، يتميز الألومنيوم بطراوته النسبية، وبالتالي فهو أكثر عرضة للتشوه اللدن أو إعادة تنظيم الإجهاد داخل المادة تحت تأثير الأحمال الميكانيكية الخارجية المطبقة.

عملية التصنيع

من منظور التشغيل الآلي، تُعدّ قوى القطع وحرارة القطع من الأسباب الخارجية المؤدية مباشرةً إلى التشوه . تتولد درجات حرارة مرتفعة في منطقة تلامس الأداة بقطعة العمل. في حالات التبريد غير الكافي، قد تُسبب درجة الحرارة المرتفعة تمدد المادة وتليينها الموضعي.

على العكس من ذلك، فإن قصّ المادة وبثقها بواسطة الأداة أثناء القطع يُخلّ بالتوازن الداخلي للإجهادات داخل المادة. ويزداد هذا الأمر وضوحًا عندما تكون معايير القطع غير مناسبة أو تكون الأداة غير حادة. تُؤدي الإجهادات الميكانيكية الشديدة إلى تشوه مباشر لقطعة العمل. بالإضافة إلى ذلك، يُضيف التثبيت غير الصحيح إجهادًا خارجيًا، مما يزيد من احتمالية حدوث التشوه أيضًا.

السبب الجوهري للتشوه والإجهاد في تصنيع الألومنيوم هو الاقتران بين الخصائص الجوهرية للمادة والإجهادات الحرارية والميكانيكية أثناء التصنيع.

كيف يمكننا تقليل مخاطر التشوه عن طريق تحسين معلمات التصنيع؟

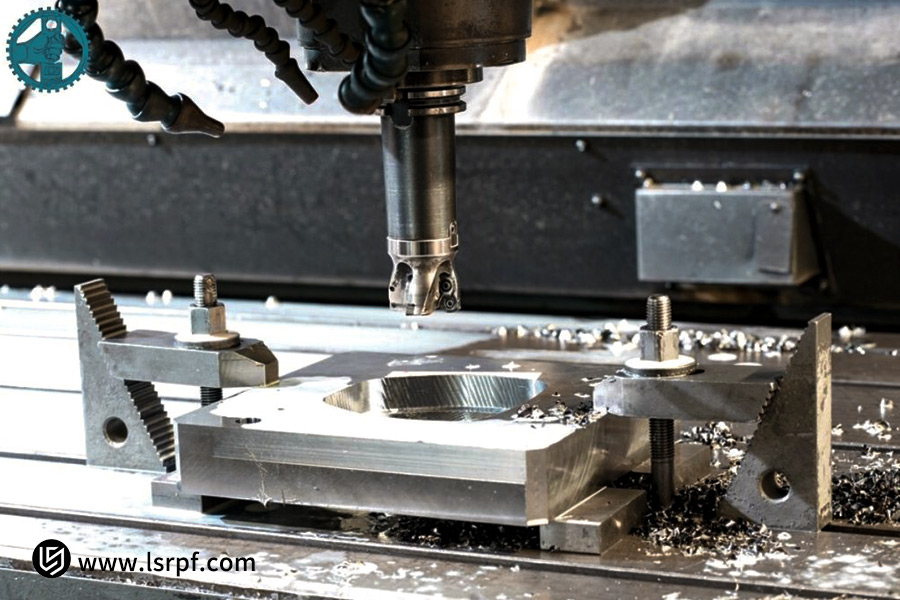

في التصنيع الدقيق المعاصر، يُعد أداء آلة التحكم الرقمي بالكمبيوتر (CNC) أساسًا مُرضيًا لإنتاج قطع عالية الجودة، إلا أن أقصى إمكانات هذه الآلة لا تتحقق إلا بضبط معايير العملية بشكل صحيح. يكمن سر الضبط الأمثل لمعايير القطع في استخدام مبادئ "القطع عالي السرعة" (HSC).

1. سرعة القطع:

الخطوة الأولى هي استخدام سرعة قطع عالية (يُنصح باستخدام ٢٠٠-٣٠٠ متر/دقيقة) . كلما زادت السرعة، أصبحت الرقائق أنحف، وقوى القطع أكثر اتساقًا، وزادت إزالة الحرارة من الرقائق بدلًا من نقلها إلى قطعة العمل.

2. ضبط معدل التغذية:

يُعد ضبط معدل التغذية أمرًا بالغ الأهمية. يُنصح بزيادة معدل التغذية لكل سن (0.1-0.2 مم/سن) لتجنب الاحتكاك المفرط بين الأداة والمادة، مما قد يؤدي إلى توليد حرارة. مع ذلك، يجب تعويض ذلك بالحفاظ على عمق قطع منخفض لتجنب قوى القطع العالية.

3. التحكم في عمق القطع:

يُعدّ التحكم في عمق القطع الشعاعي بالغ الأهمية. لذا، يجب اتباع استراتيجية "عمق قطع صغير وتغذية عالية"، ويجب أن يقتصر عمق القطع الشعاعي على 5%-20% من قطر الأداة. وبالتالي، يُقلّل هذا من قوى القطع، مما يُقلّل من إجهاد الانحناء وتشوّه قطعة العمل.

4. استراتيجية القطع:

استراتيجية القطع مهمة أيضًا:

- أثناء البرمجة، يجب إعطاء الأولوية القصوى للطحن لأسفل واستخدام حركة قطع سلسة وثابتة لتجنب أحمال الصدمات بسبب الحركة المفاجئة للداخل والخارج.

- من خلال الاستفادة من الأداء الديناميكي الجيد لأدوات الآلة CNC الحديثة، فإن استخدام استراتيجيات الطحن التروكويدي أو الطحن الديناميكي يمكن أن يحافظ على حمل القطع الثابت، ولكن أيضًا يعزز استقرار العملية وارتفاع درجة الحرارة المنخفضة.

من خلال استخدام مجموعة من المعلمات القائمة على العلم، مثل التشغيل عالي السرعة، يتمكن المشغلون من تحسين أداء أدوات الآلات ذات التحكم الرقمي بالكمبيوتر ، مما يؤدي في الواقع إلى تحسين استقرار التشغيل وجودة الأجزاء.

كيف يؤثر تصميم التركيبات على دقة تصنيع الألومنيوم؟

في تصنيع الألومنيوم باستخدام الحاسب الآلي، يلعب تصميم التركيبات دورًا هامًا في تأثيره على دقة المنتج النهائي ، ويأتي بعده في الأهمية أداء أداة الآلة واختيارها. قد يؤدي تصميم التركيبات دون المستوى المطلوب إلى تشوه أو اهتزاز أو إزاحة مباشرة لقطعة العمل، مما يؤدي في النهاية إلى الإضرار بدقة التصنيع.

1. إيجابيات وسلبيات تصميمات التركيبات المختلفة:

تتمتع تصميمات التركيبات المختلفة أيضًا بنقاط قوة ونقاط ضعف متفاوتة:

- تعتبر تركيبات الأسطوانة مريحة وغير معقدة ولكنها عرضة للتشوه الموضعي بسبب عدم وجود نقاط تثبيت أو تطبيق غير منتظم للضغط.

- تعتبر تركيبات المشبك سريعة وسهلة التركيب، ولكنها تفرض ضغطًا بسبب التوازي غير الصحيح للفك أو تنظيم قوة المشبك.

- بالنسبة لقطع الألومنيوم المعقدة أو رقيقة الجدران، تُعدّ أكواب التفريغ والتركيبات المُحدَّدة الشكل الخيار الأمثل. فهي تُوفّر دعمًا كبيرًا ومُنتظمًا وقوة شفط، وتُوزّع ضغط التثبيت بالتساوي على كامل السطح السفلي، وتمنع عمليًا التشوه الموضعي.

أفضل الممارسات لتثبيت أجزاء الألومنيوم

تتطلب أفضل ممارسات تثبيت أجزاء الألومنيوم مبدأين أساسيين:

- تحسين منطقة تلامس الدعم. يجب تحديد مواقع نقاط الدعم بشكل استراتيجي وفقًا لشكل قطعة العمل، وخاصةً في اتجاه النتوءات لتجنب انحراف الأدوات بفعل قوى القطع.

- تحكم في حجم ومساحة سطح قوة الشد ، واستخدم مفتاح عزم الدوران، وشدّ تدريجيًا وبشكل متماثل لتجنب الإفراط في الشد عند نقطة واحدة. بالنسبة للأجزاء الرقيقة جدًا، يمكن استخدام تقنيات متخصصة، مثل الدعامات المصبوبة من سبائك منخفضة درجة الانصهار .

من خلال اختيار نوع التثبيت الفعال بما يتماشى مع شكل الجزء والدعم الصلب والتحكم في قوة المشبك، يمكن تقليل الضغوط الثانوية الناتجة عن المشبك، مما يحافظ على الدقة الهندسية والتناسق في تصنيع الألومنيوم باستخدام الحاسب الآلي.

ما مدى أهمية اختيار الأدوات واستراتيجيات التبريد للتحكم في التشوه؟

إن اختيار الأدوات واستراتيجيات التبريد في تشغيل الآلات ذات التحكم الرقمي (CNC) للألمنيوم ليسا أمرين ثانويين؛ بل هما عنصران أساسيان يُسهمان مباشرةً في تنظيم توليد ونقل حرارة التشغيل ، وبالتالي في مقدار تشوه قطعة العمل. وتظل هذه الاستراتيجيات من أفضل الطرق لتنظيم قوى القطع والحرارة عند نقطة التوليد.

1. تأثير هندسة الأداة على جودة التصنيع:

يؤثر تصميم الأداة وتقنية الطلاء بشكل مباشر على سلاسة عملية القطع وتوزيعها الحراري. في حالة الألومنيوم، تُحقق زوايا الانحناء العالية ونتوءات الرقائق الكبيرة أقصى استفادة باستخدام أدوات حادة. يُقلل هذا الشكل بشكل كبير من مقاومة القطع، وبالتالي يُعزز سلاسة القطع، ويُقلل التشوه البلاستيكي والحرارة الناتجة عن تأثير "الضغط". يُوفر التصميم ثلاثي الحواف صلابة جيدة مع مساحة كافية للرقائق.

2. تأثير تكنولوجيا الطلاء على جودة التصنيع:

بالإضافة إلى ذلك، فإن تقنيات الطلاء المتخصصة (مثل الطلاءات المخصصة للمعادن غير الحديدية فقط) لا تعمل على تقليل تآكل الأدوات فحسب، بل تعمل أيضًا على قمع ارتفاع درجة حرارة القطع بشكل فعال عن طريق تقليل معامل الاحتكاك.

3. استراتيجيات التبريد:

ترتبط كفاءة أنظمة التبريد عكسيًا بالتخلص من حرارة التشغيل في الوقت المناسب. غالبًا ما يصعب على أنظمة التبريد التقليدية اختراق المنطقة الساخنة حول طرف الأداة بدقة.

نتيجةً لذلك، ازدادت شعبية سائل التبريد الداخلي عالي الضغط ( HPCO ) كأفضل تقنية للتحكم في التشوه. يُرش سائل التبريد بضغط يزيد عن 70 بار بدقة على حافة القطع عبر قنوات حامل الأداة. ويقوم بثلاث وظائف:

- يقلل درجات حرارة القطع بشكل فوري؛

- يقوم بشطف الرقائق بشكل فعال بحيث يظل السطح الميكانيكي خاليًا من الحروق الثانوية؛

- إنه يشكل طبقة تشحيم بين الأداة والرقائق مما يقلل من توليد الحرارة الاحتكاكية.

باستخدام أدوات قطع حادة مخصصة لتصنيع الألومنيوم ، وتقنية التبريد الداخلي عالي الضغط، يمكن تقليل توليد الحرارة أثناء القطع وإزالته بفعالية، مما يُلغي التشوه الناتج عن الإجهاد الحراري بشكل طبيعي. وهذا ضمان تقني أساسي لدقة أبعاد القطع.

أين تكون عمليات المعالجة الحرارية وتخفيف التوتر أكثر فعالية؟

في تصنيع الألومنيوم باستخدام الحاسب الآلي، لا يُعدّ تخفيف الإجهاد والمعالجة الحرارية عمليتين تصحيحيتين من خطوة واحدة؛ بل هما إجراءات تحكم مهمة تدريجية. تعتمد هذه العملية بشكل كبير على التوقيت، واختيار الخطوة المناسبة يُحدث فرقًا كبيرًا. تُستخدم هذه العملية بشكل أساسي في مرحلتين مهمتين:

1. الخطوة المثالية هي بعد التشغيل الخشن وقبل التشطيب:

هذه هي الفترة الأكثر تكرارًا وإنتاجية. بعد التشغيل الخشن، وبعد إزالة أكبر جزء من الخام، تكون إجهادات الصب أو الدرفلة المتبقية في قطعة العمل، بالإضافة إلى الإجهادات الإضافية الناتجة عن عملية التشغيل هذه، في أقصى حد لها.

2. تخفيف الإجهاد بالتلدين:

إن عملية تخفيف الإجهاد بالتلدين (عادة عن طريق التسخين إلى 300-350 درجة مئوية، والإبقاء عليها لمدة 2-4 ساعات، ثم التبريد في الفرن) هي الآن الطريقة المثلى لتخفيف معظم هذه الضغوط وموازنةها وتطوير حالة مستقرة من الإجهاد للتشطيب المستقبلي، وبالتالي ضمان استقرار الأبعاد على المدى الطويل.

3. عملية المعالجة المسبقة للمواد:

كذلك، يُعدّ تخفيف إجهاد صفائح الألومنيوم الخام أثناء عملية المعالجة المسبقة للمواد (أي قبل التشغيل الآلي) فعالاً بنفس القدر ، خاصةً للمواد الكبيرة أو المواد ذات حالة الإجهاد الأولية غير المعروفة. بالنسبة للأجزاء التي تتطلب دقة فائقة ، يُمكن استخدام معالجة تثبيت أخرى (التعتيق في درجات حرارة منخفضة) بعد التشطيب شبه النهائي لإزالة الإجهادات الدقيقة الناتجة عن العملية.

إن دمجها كحلقة وصل مثبتة بين العملية بين التشغيل الخشن والتشطيب يمكن أن يمنع التراكم وينقل الضغوط بشكل منهجي واقتصادي، وهو أحد أكثر التدابير فعالية لضمان جودة أجزاء التشغيل الآلي المصنوعة من الألومنيوم عالية الدقة باستخدام الحاسب الآلي .

كيف تضمن خدمات التصنيع عبر الإنترنت جودة أجزاء الألومنيوم؟

يُعد اختيار خدمات التشغيل الآلي باستخدام الحاسب الآلي عبر الإنترنت أمرًا مريحًا للعملاء، ولكن كيف يُمكننا تجاوز قيود المسافة وضمان دقة وموثوقية تشغيل الألومنيوم؟ يعتمد ذلك على وجود نظام مراقبة جودة رقمي ومنهجي وشامل لمنصة الخدمة أثناء العملية.

1. مراجعة العملية:

لنأخذ مثال منصة خدمات LS الإلكترونية . تبدأ مراقبة الجودة لدينا بمراجعة دقيقة للعملية . بعد استلام رسومات العميل، يُجري قسم الهندسة لدينا تحليلًا احترافيًا لتصميم قابلية التصنيع (DFM) ، حيث تُصمم عملية تجنب التشوه مسبقًا بما يتناسب مع خصائص مكونات الألومنيوم. يتضمن ذلك تحسين نظام التثبيت، ومعلمات القطع، وتسلسل التشغيل.

2. المراقبة في الوقت الحقيقي:

المراقبة الفورية هي أساس الإنتاج. تتضمن أدوات ماكينات CNC الحديثة مستشعرات لمراقبة أي تغيرات في البيانات، مثل قوة القطع وحمل المغزل، لضمان ظروف تشغيل مستقرة. تُسجل كل خطوة أساسية في العملية لضمان إمكانية التتبع الكامل.

الاختبار والتحقق

التصنيع ليس الخطوة النهائية؛ فالاختبار الدقيق والتحقق هما الفحص النهائي قبل التسليم . تستخدم LS Precision آلات قياس ثلاثية الأبعاد دقيقة وأجهزة مسح ضوئي ليزرية لقياس الأبعاد الرئيسية بدقة 100%، سواءً لإنتاج المنتج الأولي أو الدفعات، مع إعداد تقارير فحص شاملة للتحقق من توافق جميع البيانات مع رسومات التصميم، مما يضمن تركيب القطع ووظائفها.

خدمة التصنيع عن بُعد الموثوقة التي تقدمها شركة LS Precision تتجاوز مجرد الإنتاج المبني على الطلب. فمن خلال آلية مراقبة الجودة ثلاثية المراحل والمغلقة، والتي تشمل فحص ما قبل العملية ، وعمليات الإنتاج المفتوحة ، والفحص عالي الدقة في نهاية الإنتاج ، نقلل من خطر تشوه قطع الألومنيوم ، مما يُمكّن العملاء من الحصول على قطع آلية عالية الجودة عن بُعد.

دراسة حالة LS: كيفية حل مشكلة التشوه في تصنيع الألومنيوم في مجال الطيران؟

1.تحدي العميل:

طلب عميل في مجال الطيران والفضاء تصنيع دفعة من إطارات سبائك الألومنيوم كبيرة الحجم للمعدات المحمولة جواً. تحتوي المكونات، بأبعاد 800 × 500 × 50 مم، على جدران رقيقة متعددة ( أرفعها 2 مم فقط ) وتجويفات عميقة. تتكون هذه الإطارات من سبيكة ألومنيوم 7075-T6 ، وتحتوي على جدران رقيقة متعددة ( أرفعها 2 مم فقط ) وتجويفات عميقة.

باستخدام التقنيات التقليدية، عانت الأجزاء النهائية من تشوه شديد، وانحراف في التسطيح يصل إلى 0.3 مم، وسماكة غير متساوية لجدار المقاطع ، مما أدى إلى فشلها في تحقيق أقصى درجات التحمل في مجال الطيران ( التسطيح الكلي ≤ 0.05 مم ). أصبح التحكم في إجهاد التشغيل والتشوه عقبة رئيسية في عملية الإنتاج.

2. حلول LS Precision المبتكرة:

لمواجهة هذه المعضلة التقليدية، تخلى فريق LS عن أساليب التجربة والخطأ التقليدية. وبدلاً من ذلك، استعانوا بخبرتهم في تصنيع الآلات والتصنيع باستخدام الحاسب الآلي حسب الطلب، وصمموا حلاً منهجيًا ومبتكرًا:

- معالجة تخفيف الإجهاد التدريجي: تُقسّم هذه العملية التصنيع إلى خمس مراحل: التخشين، تخفيف الإجهاد، التشطيب شبه النهائي، تخفيف الإجهاد الثانوي، والتشطيب النهائي . بعد إزالة التخشين لمعظم المواد الزائدة، تُزال قطعة العمل من جهاز التثبيت الخاص وتُعرّض للتعتيق في درجات حرارة منخفضة لتخفيف الإجهادات الداخلية تمامًا قبل إعادة تثبيتها للتشغيل اللاحق.

- التحكم التعاوني متعدد الأبعاد: استُخدمت كأس شفط فراغي مُدمج مُخصص مع وحدة دعم مساعدة متعددة النقاط لتوفير شفط ودعم مُنتظمين على السطح السفلي للأجزاء الكبيرة جدًا ورقيقة الجدران. أما بالنسبة لاستراتيجية القطع، فقد استُخدمت جميع أدوات قطع الألمنيوم عالية الانحناء والقص الحاد، والتزمت الشركة بدقة بشروط القطع ذات عمق القطع المنخفض والسرعة العالية والتغذية العالية. استُخدم سائل تبريد داخلي عالي الضغط ( ضغط >80 بار ) طوال العملية بأكملها لتقليل تأثير قوة القطع وتوليد الحرارة بشكل ملحوظ.

- مراقبة وتعويض آني على الآلة: يستقبل قياس قطعة العمل على الآلة بواسطة مسبار أداة الآلة، بعد العمليات الحرجة، بيانات تشوه آنية. يُطبّق التعويض الديناميكي لاحقًا على مسار أداة التشطيب بناءً على هذه البيانات، مُتوقعًا "تعويضًا" مُسبقًا لأي تشوه.

3. النتيجة النهائية:

بفضل هذه الخدمة الكاملة والمخصصة للتصنيع باستخدام الحاسب الآلي ، نجحت شركة LS Precision في حل مشكلة تشوه التصنيع لقطعة الألومنيوم المخصصة للطائرات . تم إنتاج جميع القطع المصدّرة بشكل موحد ضمن 0.04 مم ، مما يلبي متطلبات التصميم تمامًا، ويحقق اتساقًا أفضل لسمك الجدار بشكل ملحوظ. حظيت هذه الدراسة بإشادة واسعة من العملاء، كما وضعت إجراءات تشغيل قياسية لتصنيع قطع الألومنيوم فائقة الصغر والرفيعة من LS، مما يُثبت تفوقها في حل المشكلات المعقدة.

كيفية تقييم التوازن الأمثل بين تكلفة المعالجة ومراقبة الجودة؟

في قطاع التصنيع، غالبًا ما تُعدّ تكلفة تصنيع الآلات باستخدام الحاسب الآلي (CNC) وجودة المنتج المعيارين الأكثر تقديرًا لدى العملاء. ومع ذلك، غالبًا ما توجد معضلة في الحصول على أقل سعر والسعي لتحقيق أعلى جودة. القرار الحكيم لا يقتصر على اختيار أقل تكلفة أو أعلى جودة، بل على تحقيق التوازن الأمثل بين التكلفة ومراقبة الجودة بناءً على الاستخدام النهائي للقطعة.

يجب معالجة خفض التكاليف على أسس متعددة. فاختيار أنواع مواد فعالة من حيث التكلفة ، وتقليل الأبعاد غير الحرجة بشكل متناسب دون التأثير على الأداء الوظيفي، واستخدام معدات قياسية فعالة، وتخطيط المخططات بأفضل شكل ممكن لتقليل هدر المواد، كلها عوامل تُسهم في التحكم الفعال في تكاليف تصنيع الآلات باستخدام الحاسب الآلي.

ومع ذلك، ينبغي النظر في كل خطوة من خطوات خفض التكلفة بناءً على تأثيرها المحتمل على مخاطر الجودة. تُصنف مستويات مراقبة الجودة عادةً على النحو التالي: أساسي (فحص الأبعاد الحرجة)، ومعياري (تقرير كامل الأبعاد)، وعالي الدقة (تقرير كامل الأبعاد + فحص كامل للتفاوتات الهندسية والموضعية).

- يتطلب كل مستوى وقتًا إضافيًا للاختبار، ومعدات، وقوى عاملة، مما يزيد من التكلفة. على سبيل المثال، لا يتطلب الجزء المستخدم في منزل عادي اختبارًا بمستوى اختبارات الطيران.

- مفتاح تحقيق التوازن الأمثل يكمن في تحديد المتطلبات بدقة. ناقش وظيفة القطعة، وظروف التشغيل، ومتطلبات الجودة مع الموردين ليتمكنوا من تصميم العملية وخطة التفتيش الأكثر اقتصادًا وفقًا لذلك.

يمكن لموردي LS Precision المتميزين تزويد العملاء بأعلى جودة ممكنة لتطبيقاتهم بسعر معقول لتصنيع الآلات باستخدام الحاسب الآلي ، ليس بجودة عالية جدًا، ولا رخيصًا جدًا، ولكن أفضل قيمة مقابل المال.

الأسئلة الشائعة

1. ما هو الحد الأدنى لتشويه التصنيع الذي يمكن التحكم فيه؟

بفضل التحسينات المنهجية في العمليات، مثل القطع عالي السرعة ، وتخفيف الإجهاد متعدد الخطوات، والتجهيزات الخاصة، تحافظ LS Precision على تشوه التصنيع في قطع الألومنيوم الكبيرة رقيقة الجدران عند 0.1 مم. تعتمد الدقة على دقة بنية القطعة (مثل سُمك الجدار وموقع الأضلاع) وحالة المادة. نقدم تنبؤات والتزامات دقيقة في مرحلة مراجعة العملية.

2. كيف يمكننا تحديد ما إذا كان قد تم القضاء على ضغوط التصنيع بشكل كامل؟

تستخدم شركة LS Precision أحدث تقنيات الاختبار، مثل أجهزة تحليل الإجهاد المتبقي بتقنية حيود الأشعة السينية (XRD)، لقياس توزيع الإجهاد على سطح قطعة العمل بعد التشغيل كميًا. وتحصل هذه التقنية على قيم الإجهاد وتوزيعه بدقة وبشكل غير مدمر، مما يضمن بقاءها ضمن حدود التصميم، مما يسمح بقياس فعال لتخفيض الإجهاد بشكل علمي.

3. هل يمكن أن تتمتع المعالجة على دفعات صغيرة بنفس مراقبة الجودة؟

نعم. تلتزم شركة LS Precision بمبدأ "الجودة لا تتأثر بحجم الدفعة". في حالة طلبات الدفعات الصغيرة ، نلتزم بالعمليات القياسية في كل خطوة من خطوات العملية: بدءًا من قياس الإحداثيات ثلاثية الأبعاد ( CMM ) للمنتج الأول، وصولًا إلى التحكم الإحصائي في العمليات الرئيسية (SPC) ، لضمان تطابق جودة وموثوقية واتساق كل منتج مع الإنتاج واسع النطاق.

4. هل يتضمن عرض الأسعار عبر الإنترنت حلاً لتحسين العملية؟

نعم، عرض أسعار آلات التصنيع باستخدام الحاسب الآلي (CNC) عبر الإنترنت من LS Precision ليس مجرد تكلفة؛ بل هو حل فني أولي. سيقوم مهندسونا بمراجعة تصميم التصنيع ( DFM ) لرسوماتكم، وتقديم اقتراحات شاملة لتحسين العملية مع عرض السعر، على سبيل المثال، كيفية تعديل الهيكل لتقليل تعقيد أو تكلفة الآلات، سعياً لتحقيق قيمة مضافة منذ البداية.

ملخص

إن منع تشوه تصنيع الألومنيوم باستخدام الحاسب الآلي لا يقتصر على مجرد إجراء تعديل واحد؛ بل هو عملية تعتمد على المواد، والتجهيزات، والأدوات، والبرمجة، والفحص النهائي. بناءً على خبرتنا الواسعة وتجاربنا الناجحة العديدة في تصنيع الآلات باستخدام الحاسب الآلي ، تقدم شركة LS Precision Manufacturing حلولاً منهجية من التصميم إلى المنتج النهائي، لضمان حصول مشروعكم على أفضل جودة وموثوقية.

حمّل ملفات CAD اليوم واحصل على تقرير مجاني لتحليل تصميم التصنيع (DFM) وقابلية التصنيع، بالإضافة إلى عرض سعر دقيق! سلّم مشروعك القادم لخبرائنا، واضمن إنتاجًا عالي الجودة دون أي متاعب.

قم بتحميل رسومات التصميم الخاصة بك الآن واحصل على عرض أسعار فوري لطحن CNC (سعر طحن CNC)، دع LS تكون دعمك القوي في السعي لتحقيق أقصى دقة لطحن CNC!

📞الهاتف: +86 185 6675 9667

📧البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. سلسلة LS. لا توجد أي تعهدات أو ضمانات، صريحة كانت أم ضمنية، بشأن دقة أو اكتمال أو صحة المعلومات. لا يُفترض أن أي مورد أو مُصنِّع خارجي سيُقدِّم معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة الصنع من خلال شبكة LS. يتحمل المشتري مسؤولية طلب عرض أسعار للقطع. تحديد المتطلبات الخاصة بهذه الأقسام. يُرجى التواصل معنا لمزيد من المعلومات .

فريق LS

LS شركة رائدة في مجالها، تُركز على حلول التصنيع المُخصصة. نتمتع بخبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونُركز على التصنيع عالي الدقة باستخدام الحاسب الآلي، وتصنيع الصفائح المعدنية، والطباعة ثلاثية الأبعاد، وقولبة الحقن، وختم المعادن، وغيرها من خدمات التصنيع الشاملة.

مصنعنا مجهز بأكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كنت ترغب في إنتاج كميات صغيرة أو تخصيص كميات كبيرة، نلبي احتياجاتك بأسرع وقت ممكن خلال 24 ساعة. اختر تقنية LS ، فهذا يعني الكفاءة والجودة والاحترافية.

لمعرفة المزيد، قم بزيارة موقعنا الإلكتروني: www.lsrpf.com