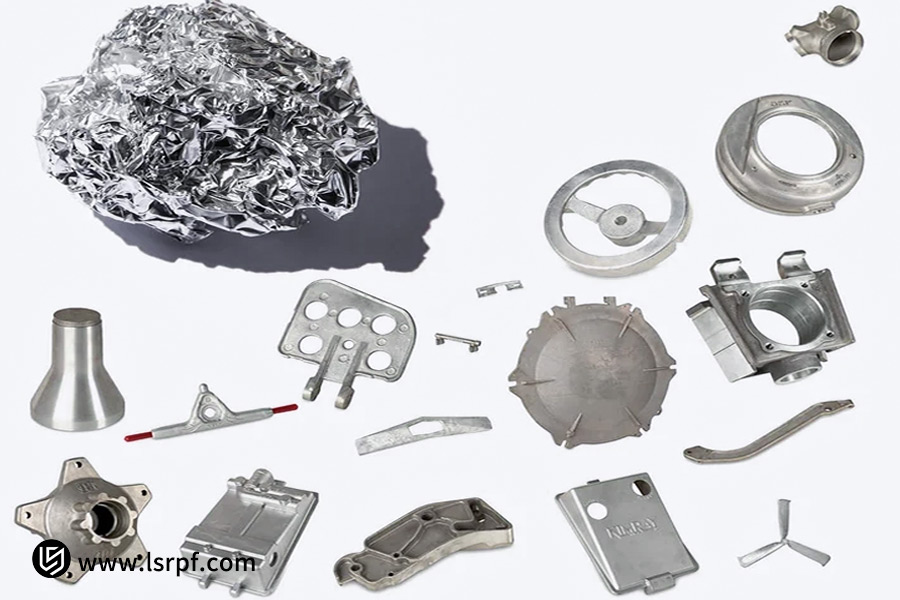

Lors du développement et de la fabrication de projets, la maîtrise des coûts est souvent la principale préoccupation d'une organisation, et le coût des pièces est sans conteste le facteur déterminant du coût global. De nombreuses méthodes de fabrication sont disponibles ; l'utilisation d'un procédé rentable pour produire des pièces complexes en aluminium de taille moyenne a donc un impact direct sur la rentabilité du projet. Le moulage au sable en est un exemple. Bien que moins enthousiasmant, il s'agit généralement d'une technologie méconnue offrant un rapport coût-performance optimal.

LS Manufacturing s'appuie sur des décennies d' expérience et une connaissance approfondie du moulage au sable. Nous fournissons non seulement des pièces moulées en aluminium de haute qualité à nos clients, mais nous mettons également notre savoir-faire et notre expertise technique au service de leurs besoins pour optimiser les avantages financiers inhérents au moulage au sable et ainsi optimiser leur retour sur investissement, réduisant ainsi le coût total de leurs projets sur divers aspects, notamment les moules, les matériaux et la finition. Pour vous faire gagner du temps, voici un bref aperçu des principales conclusions.

Référence rapide : Coût et avantages du moulage au sable de l'aluminium

| Catégorie Avantage | Description du contenu principal |

| Faible coût de moulage | Les moules, en résine ou en bois, permettent des cycles de conception et de fabrication rapides et sont nettement moins coûteux que les moules métalliques (par exemple, pour le moulage sous pression). Ils sont particulièrement adaptés au développement de nouveaux produits et à la production en petites et moyennes séries. |

| Excellente flexibilité de conception | Il permet de produire des pièces de grande taille avec une structure complexe et des cavités internes aléatoires, et différentes pièces peuvent être raisonnablement combinées en une seule pièce, réduisant ainsi les coûts d'assemblage et d'assemblage ultérieurs. |

| Aucune limitation de taille | Une production économique est possible à partir d'un prototype jusqu'à des dizaines de milliers de lots avec une gamme de tailles de lots rentables, aucune quantité minimale de commande et un faible investissement en capital de démarrage du projet. |

| Excellente utilisation des matériaux | 100 % des déchets d'aluminium provenant du système de distribution (colonnes montantes, carottes), etc., peuvent être recyclés et refondus, ce qui évite toute perte de matière et réduit ainsi le coût de la matière par unité de produit à zéro. |

| Faible coût des coûts de dernière étape | Les changements du cycle de conception du produit impliquent uniquement des changements de moule, quelle que soit leur qualité par rapport au changement de moules ou de fixations en métal à haute résistance, car ces dernières sont beaucoup plus coûteuses et prennent beaucoup plus de temps, ce qui permet une réponse rapide. |

Le moulage au sable offre une base solide pour réduire le coût total du projet grâce à son coût initial de moulage très faible, à ses capacités de conception inégalées et à sa grande flexibilité de production en lots. Il est particulièrement adapté aux pièces complexes en aluminium, destinées aux prototypes ou aux applications en moyenne série.

Choisir le moulage au sable vous permet de démarrer votre projet avec un point de départ plus petit et de vous adapter aux changements plus facilement et avec plus d'agilité, réalisant ainsi des économies de coûts importantes sur l'investissement de votre projet sans compromettre la qualité.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts de LS Manufacturing

LS Manufacturing bénéficie de plusieurs décennies d'expérience et de centaines de projets réussis. Nous comprenons que le faible coût du moulage au sable ne se traduit pas par un traitement brut, mais plutôt par un contrôle rigoureux des propriétés des matériaux, de la conception des moules et du flux de production.

Par exemple, LS Manufacturing a aidé un client exploitant d'équipement lourd à repenser le système d'injection d'un boîtier en aluminium essentiel. Cette conception améliorée n'a entraîné aucune perte de résistance, mais le rendement du produit a été amélioré de 15 % et le temps d'usinage a été réduit de plus de 20 % , diminuant ainsi considérablement le coût unitaire. Cette précieuse expérience en conception de structures complexes et en résolution de problèmes de production en moyenne série constitue le fondement de notre expertise.

Nous ne nous contentons pas de vous fournir ce que nous perfectionnons et pratiquons quotidiennement dans nos ateliers. Avec LS Manufacturing, vous ne faites pas qu'acquérir un fournisseur ; vous acquérez un partenaire qui comprend parfaitement comment créer pour vous une valeur authentique grâce au moulage au sable.

Pourquoi les coûts d’outillage de moulage au sable sont-ils nettement inférieurs à ceux des autres procédés de moulage ?

La comparaison avec d'autres procédés de moulage révèle que le coût de l'outillage est l'un des principaux facteurs de coût initial. Les clients souhaitant obtenir le prix le plus bas pour la coulée au sable doivent comprendre ce que comprend le coût de l'outillage. Comparés à la fonderie à cire perdue et au moulage sous pression, dont les coûts d'outillage sont nettement plus élevés, les coûts de l'outillage de la coulée au sable sont nettement inférieurs et conviennent parfaitement aux productions de petite et moyenne gamme et à la R&D. Voici une comparaison détaillée :

| Type de processus | Matériau d'outillage typique | Coût de l'outillage | Cycle de production |

| moulage au sable | Bois, résine ou métal à bas prix | Faible | Court (de quelques jours à quelques semaines) |

| moulage sous pression | Acier pour moules à haute résistance | Très élevé | Long (mois) |

| moulage par cire perdue | Moule fusible + coque en céramique | Moyen (frais d'outillage + coût par coque) | Moyen |

Et cet avantage phénoménal en termes de coût du moulage au sable est dû en grande partie à trois facteurs :

- Faible coût des matériaux d'outillage : Les moules (modèles) de moulage au sable sont généralement fabriqués en bois, en résine ou en alliage d'aluminium. Le coût de découpe et d'achat de ces matériaux est bien inférieur à celui de l'acier d'outillage haute résistance spécialement traité thermiquement utilisé en moulage sous pression.

- Cycle de production court et temps de travail réduit : La production d'un moule en bois ou en résine nécessite moins de temps que la sculpture et le traitement thermique d'énormes blocs d'acier. Cela se traduit par des délais et des coûts de main-d'œuvre réduits, permettant ainsi de démarrer votre projet plus rapidement.

- Pas de pression de dispersion élevée : Pour être rentable, les coûts considérables liés aux moules de moulage sous pression doivent être répartis sur des centaines de milliers de produits. Le moulage au sable sur mesure brise ce piège. Ses moules économiques lui permettent d'être excellent et économique à l'unité, même pour des quantités de plusieurs centaines, voire de plusieurs milliers.

En choisissant le moulage au sable sur mesure , vous payez non seulement pour le produit final, mais réduisez également l'investissement initial et le risque financier du projet à moindre coût. Un tel avantage est incomparable, surtout lors des phases initiales, lorsque les conceptions sont déclinées en plusieurs versions.

Comment le moulage au sable réduit-il les coûts de traitement grâce à la liberté de conception ?

Le moulage au sable est attrayant non seulement pour son faible coût, mais aussi parce qu'il offre aux concepteurs une immense liberté de conception, ce qui peut réduire considérablement, voire éliminer, les coûts de transformation secondaires inutiles. L'avantage d'une pièce moulée en sable bien conçue est qu'elle peut être coulée, et non usinée. Cet avantage financier est principalement obtenu grâce aux procédés suivants, sans exception :

1. Moulage de structures complexes en une seule fois, réduisant les étapes d'usinage :

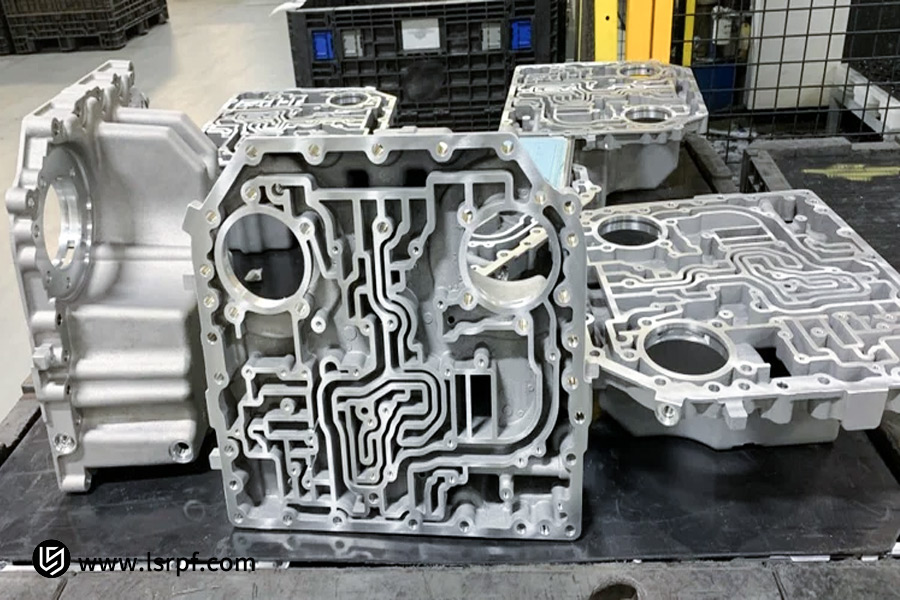

La coulée au sable s'intègre parfaitement aux passages d'écoulement internes complexes, aux structures de refroidissement ou aux contre-dépouilles de la pièce. Traditionnellement, l'usinage de ces détails à partir de barres implique un enlèvement de matière considérable, ce qui prend énormément de temps et de matière. La coulée au sable sur mesure permet de couler ces détails en une seule opération avec une finition minimale, ce qui permet de gagner énormément de temps machine et de prolonger la durée de vie des outils.

2. Consolidation de plusieurs pièces, éliminant les coûts d’assemblage :

Il s'agit là d'un avantage économique majeur. Par exemple, un élément structurel initialement constitué de plusieurs plaques d'acier soudées ou boulonnées peut être repensé et moulé en une seule pièce moulée au sable. Cela élimine la main-d'œuvre, le temps et les matériaux nécessaires au soudage et à l'assemblage, tout en renforçant l'intégrité et la résistance de la pièce.

3. Coulée quasi-finale, minimisant le gaspillage de matériaux :

Grâce à une conception réfléchie du moule, le moulage au sable permet de produire des pièces proches de leur taille finale, dites « à forme quasi définitive ». Autrement dit, l'usinage ultérieur nécessite de faibles surépaisseurs, ce qui minimise les chutes d'aluminium et les délais d'usinage ultérieurs.

4. Étude de cas de LS Manufacturing :

LS Manufacturing a aidé un client à reconcevoir un support en aluminium composé de trois composants usinés distincts en un seul composant moulé au sable. Cela a non seulement permis d'éliminer le processus d'assemblage, mais aussi de réduire le coût global de production de la pièce d' environ 30 % .

Le choix d'un moulage au sable personnalisé ne se résume pas nécessairement à choisir un procédé de moulage ; il s'agit d'une décision d'investissement initiale visant à obtenir une optimisation maximale de la conception du produit, une réduction des coûts et des gains d'efficacité.

Quelles options d’alliage d’aluminium sont les plus rentables ?

Lors du choix de l' alliage d'aluminium optimal pour le moulage au sable pour une application donnée, l'objectif n'est pas d'obtenir la meilleure nuance, mais d'atteindre le meilleur rapport coût-performance et de respecter les spécifications de conception. Les caractéristiques acoustiques du procédé de moulage au sable rendent ses exigences de fluidité relativement souples, avec de nombreuses possibilités d'optimisation. Parmi les alliages d'aluminium les plus courants et les plus économiques utilisés pour le moulage au sable, on trouve les suivants :

1. Alliage A356 :

L'A356 est le matériau de moulage au sable le plus courant et le plus utilisé. Il présente une excellente coulabilité et de bonnes propriétés mécaniques, notamment après un traitement thermique T6. Cela améliore considérablement sa résistance, sa ténacité et sa résistance à la corrosion. Pour les composants nécessitant une intégrité structurelle et une fiabilité élevées, tels que les composants de châssis et les supports, l'A356 offre d'excellentes propriétés à un prix raisonnable.

2. Alliage A380/383 :

Pour la coulée de pièces complexes à section mince, l'A380 et sa variante A383 constituent des options extrêmement rentables. Ces alliages présentent une excellente fluidité, une résistance à la fissuration à chaud et un faible retrait, ce qui augmente considérablement le taux de réussite de la coulée et réduit les taux de rebut. Bien que leur résistance mécanique et leur ductilité soient légèrement inférieures à celles de l'A356 , leur coût unitaire inférieur et leur rendement supérieur offrent une meilleure rentabilité globale pour de nombreux composants non porteurs ou de structure générale.

3. Recommandations de LS Manufacturing en matière d'économies de coûts :

Notre spécialité est de tirer parti de notre connaissance approfondie de la science des matériaux pour vous aider à faire des choix judicieux. Par exemple, pour un boîtier soumis à de très faibles charges d'impact, l'utilisation d'alliages d'aluminium A380 peut être plus de 15 % moins coûteuse en matériaux que l'utilisation d'A356, avec une production encore plus fluide.

LS Manufacturing s'engage à apporter une connaissance complète de votre application pour vous suggérer le moulage au sable d'aluminium qui optimise au mieux le coût global de votre projet.

Pourquoi le moulage au sable est-il particulièrement adapté à la production à grande échelle de pièces de taille moyenne à grande ?

Pour les projets de pièces en aluminium de grandes et moyennes dimensions, devant être fabriquées en centaines, voire en milliers d'exemplaires, le moulage au sable est une solution économique incontournable. Dans les cas d'utilisation tels que les grands châssis, les boîtiers d'engrenages ou les embases d'équipement, le moulage au sable constitue un moyen extrêmement efficace de réaliser des économies à grande échelle. Ces économies d'échelle s'expliquent principalement par les facteurs suivants :

1. Capacité de moulage quasi illimitée :

Comparé à tous les autres procédés de moulage , le moulage au sable offre une grande flexibilité quant à la taille des pièces. Qu'il s'agisse d'une grande pièce structurelle pesant plusieurs centaines de kilogrammes ou d'une pièce complexe occupant plus d'un mètre carré, un moulage au sable spécial permet de répondre facilement à ces exigences en créant le bac à sable et le moule correspondants. Cette facilité naturelle est particulièrement appréciée pour les projets de grande envergure.

2. Les coûts de moulage sont rapidement amortis :

Bien que des moules soient nécessaires à la fabrication, l'investissement initial en moulage au sable est bien inférieur à celui de procédés comme le moulage sous pression . Amplifié, ce coût initial du moule permanent se répartit sur des centaines, voire des milliers de pièces coulées en sable. À grande échelle, le coût unitaire du moule devient négligeable, ce qui réduit considérablement le coût unitaire global.

3. Réplication efficace avec un processus stable :

Une fois le moule créé et les paramètres de son procédé de coulée (par exemple, la température de coulée et le temps de refroidissement) optimisés et définis, la coulée au sable entre dans le domaine de la réplication stable et efficace. Cela permet de maintenir un rythme et un volume de production très stables, de la pièce initiale à la millième. Cette fiabilité est essentielle pour maîtriser le coût total et les délais de fabrication en grande série.

Le choix du moulage au sable sur mesure pour les grandes pièces permet d'accéder à une production en série avec un faible investissement initial. Avec l'augmentation de la taille des lots, les gains d'efficacité en termes de coût par pièce deviennent de plus en plus importants, ce qui en fait une méthode sûre pour atteindre la taille du projet et optimiser la rentabilité.

Comment pouvons-nous exploiter davantage le potentiel d’économies du moulage au sable grâce à l’optimisation de la conception (DFM) ?

Une excellente production de moulage au sable sur mesure ne se limite pas à la reproduction précise des plans ; il s'agit aussi d'éviter les coûts inutiles dès le départ en optimisant la conception. Une conception pour la fabrication ( DFM ) bien pensée permet de minimiser les défauts et les déchets potentiels, et d'optimiser directement le coût final du moulage au sable. Parmi les techniques DFM les plus critiques et les plus concrètes, on peut citer :

1. Régler correctement les angles de dépouille pour gagner du temps de post-traitement :

Des angles de dépouille corrects sur des plans perpendiculaires au plan de joint sont essentiels pour faciliter le démoulage de la pièce. Un angle de dépouille parfait réduit considérablement le frottement entre le moule et la pièce, réduisant ainsi considérablement les opérations de rectification et de finition ultérieures, et permettant ainsi des économies directes de main-d'œuvre.

2. Le maintien d’une épaisseur de paroi uniforme améliore fondamentalement le rendement :

Une épaisseur de paroi irrégulière entraîne des vitesses de refroidissement irrégulières, ce qui peut facilement entraîner des défauts de moulage tels que des fissures à chaud et des cavités de retrait. Une conception à épaisseur de paroi uniforme et l'utilisation de nervures plutôt qu'un simple épaississement pour des raisons de résistance permettent de réduire considérablement les rebuts. Chaque pièce moulée au sable, obtenue en une seule passe, représente une réduction significative des coûts de matière et des délais.

3. Optimiser de manière collaborative le système de distribution et de montée pour maximiser l'utilisation du matériau :

La configuration du système d'injection et des masselottes a une incidence directe sur l'ordre de remplissage et l'efficacité de l'alimentation par retrait du métal en fusion. L'analyse de simulation de votre modèle de pièce 3D , utilisée par nos ingénieurs, permet d'optimiser sa configuration afin d'obtenir une pièce moulée solide et dense, avec une consommation de métal réduite, réduisant ainsi l'utilisation de matière et le coût unitaire.

Chez LS Manufacturing, nous considérons qu'il s'agit d'un aspect essentiel de notre relation. Nous proposons une analyse gratuite de conception fonctionnelle des matériaux (DFM) à chaque client, appliquant ainsi notre expertise à votre procédure de conception.

Non seulement cela vous aide à prévenir les risques potentiels de production, mais cela nous permet également d'examiner chaque détail, de collaborer pour exploiter tout le potentiel de la tarification du moulage au sable et d'obtenir une optimisation absolue des coûts.

Un « devis en ligne » peut-il évaluer avec précision le coût réel d’un projet de moulage au sable ?

Si vous utilisez notre service de moulage au sable hébergé en ligne pour demander un devis, vous recevrez généralement une estimation préliminaire basée sur le poids et les paramètres de base. Bien que cet outil puisse être utile pour établir un budget initial, il faut en connaître les limites. Le coût réel d'un moulage au sable dépasse largement le « prix au kilogramme » ; il dépend fortement des détails de conception et de procédé. Les principales lacunes des ressources en ligne sont les suivantes :

1. Le potentiel d’optimisation de la conception n’est pas pris en compte :

Le temps de post-traitement (c.-à-d. le matériau utilisé et le rendement) et les dépenses d'une conception non optimisée et d'une conception optimisée ayant subi une analyse DFM peuvent différer considérablement. Aucun système en ligne ne peut analyser la fabricabilité de votre conception, ce qui constitue la principale inconnue affectant le coût final.

2. Les exigences particulières de post-traitement sont facilement négligées :

Un traitement thermique T6 est-il nécessaire pour une meilleure résistance ? Un procédé de peinture ou d'anodisation spécifique est-il nécessaire ? Ces opérations de post-traitement critiques sont coûteuses, mais elles sont souvent omises ou proposées en option dans les appels d'offres en ligne, ce qui entraîne un écart entre le devis final et le devis initial.

3. Manque d’évaluation précise des avantages liés à la taille des lots :

Bien que la taille des lots ait un impact sur le coût unitaire, il existe une plage de coûts où elle est la plus économique. Les outils numériques peinent à allouer intelligemment les dépenses de moulage et à optimiser les processus de production en fonction de la taille de chaque lot et ne permettent donc pas d'atteindre cet objectif optimal.

Les ingénieurs de LS Manufacturing examineront personnellement vos dessins et examineront l'ensemble du processus, de la conception du moule et de la finition de surface à la production en grand volume, pour fournir un devis final meilleur et plus ouvert avec des suggestions précises de réduction des coûts.

Comment LS Manufacturing aide-t-il les fabricants d’équipements d’automatisation à réduire le coût total des composants de base ?

Dans l'automatisation industrielle, les procédés de fabrication traditionnels des bases d'équipements constituent généralement un frein aux coûts et à l'efficacité. À travers une étude de cas client, nous montrons comment nous avons résolu ce problème fondamental pour un client grâce à un moulage au sable sur mesure.

1. Dilemme du client :

Un important fabricant d'équipements d'automatisation industrielle utilisait auparavant plusieurs plaques d'acier découpées , soudées et usinées pour la base lourde de ses produits. Ce processus, exigeant en main-d'œuvre, se traduisait par des cycles de production de plusieurs semaines et des coûts de matériaux et de main-d'œuvre importants. De plus, cette base lourde impactait fortement la mobilité et la flexibilité de déploiement de l'équipement, compromettant ainsi sa compétitivité sur le marché.

2. La solution de LS Manufacturing :

Après un examen approfondi, nous avons proposé au client une solution haute performance en aluminium moulé au sable . Plus précisément, nous avons proposé l'utilisation de l'alliage A356, traité thermiquement en T6 pour le rendre rigide et résistant. Notre service d'ingénierie a entièrement repensé la base, combinant des centaines de composants soudés en un seul composant continu entièrement moulé au sable. Ce système de gestion des câbles et ses supports de capteurs sont conçus avec des nervures biomimétiques, réduisant le poids tout en préservant la structure.

3. Valeur et résultats :

Les résultats finaux ont dépassé les attentes : par rapport au composant soudé d'origine, la nouvelle base en aluminium moulé au sable a permis une réduction de poids incroyable de 40 % , améliorant ainsi significativement la mobilité de l'appareil. Côté coûts, grâce à la consolidation des procédés et à une efficacité accrue, les coûts de production totaux ont été réduits de 25 % . De plus, le délai de production a été considérablement réduit, passant de plusieurs semaines à 10 jours ouvrés .

Cette affaire a considérablement amélioré la compétitivité du produit du client auprès de l'utilisateur final et a conduit à un partenariat stratégique à long terme avec LS Manufacturing.

Au-delà du prix, quels autres avantages à long terme offre le moulage au sable ?

Dans l'analyse des alternatives de production, se limiter au prix unitaire initial est une approche à court terme. Les dirigeants doivent d'abord considérer le coût total de possession. La valeur à long terme des moulages au sable, en termes de fiabilité, d'adaptabilité et de robustesse de la chaîne d'approvisionnement, dépasse largement leur coût apparemment faible.

1. Une fiabilité supérieure réduit considérablement les risques après-vente :

Le moulage au sable produit une structure granulaire dense et une bonne solidité interne. Les pièces moulées au sable présentent une meilleure résistance aux chocs et à la fatigue. Ainsi, les composants clés fabriqués par moulage au sable sont moins sujets aux fissures et à la dépréciation, ce qui réduit directement les taux de réparation après-vente, les coûts de garantie et les risques pour l'image de marque des clients, contribuant ainsi à l'objectif « une seule coulée, une tranquillité d'esprit durable ».

2. Flexibilité inhérente pour une réponse rapide aux tendances du marché et aux itérations de conception :

La modification et l'amélioration de la conception des produits sont monnaie courante en production. La rapidité et le faible coût des changements de moules en moulage au sable vous permettent d'affiner vos produits avec un minimum d'efforts et de temps de cycle. Cette flexibilité intrinsèque vous permet de commercialiser plus rapidement des produits améliorés et de saisir les opportunités – un avantage stratégique qui va bien au-delà de l'approche coûteuse à moule fixe.

3. La stabilité de la qualité garantit une chaîne d’approvisionnement fluide et prévisible :

La stabilité de la production est au cœur de la gestion de la chaîne d'approvisionnement. Grâce à nos contrôles de processus de pointe et à notre système qualité rigoureux, nous garantissons des performances et des dimensions extrêmement constantes pour chaque lot de pièces moulées en sable. Une production fiable et de qualité évite les arrêts de production et les retards d'assemblage liés à la qualité des composants, garantissant ainsi un flux de production fluide et des livraisons ponctuelles.

Choisir la fonderie au sable, c'est bien plus qu'un simple procédé ; c'est choisir un partenaire de fabrication fiable, capable de développer vos produits et de les faire évoluer pour relever ensemble les défis futurs. Sa robustesse et sa flexibilité à long terme sont essentielles pour une optimisation durable des coûts.

Quels services supplémentaires recevrez-vous en vous associant à LS Manufacturing ?

En choisissant LS Manufacturing , vous bénéficiez non seulement d'un fournisseur de pièces moulées, mais bien plus encore. Nous nous engageons à devenir votre ingénieur de production supplémentaire et à garantir que votre projet de moulage au sable sur mesure atteigne les meilleurs niveaux de coût, de qualité et d'efficacité grâce à un ensemble de services à valeur ajoutée rigoureux.

1. Collaboration approfondie en matière de conception et d’ingénierie :

LS Manufacturing propose une étude de conception pour la fabricabilité (DFM) gratuite, plus efficace qu'un examen superficiel de vos plans. Forts d'innombrables heures de travail sur le terrain, nos ingénieurs vous proposent activement des solutions pour concevoir des parois plus fines, simplifier la structure et améliorer le dessin. Les erreurs sont détectées dès le départ, les coûts sont minimisés et votre projet gagne en valeur.

2. Consultants professionnels en matériaux et procédés :

Avec une telle variété de nuances d'alliages d'aluminium et d'options de post-traitement, vous n'avez pas à choisir seul. LS Manufacturing est votre conseiller technique et vous recommande la solution de moulage au sable sur mesure la plus équilibrée en termes de performances, de coût et de délai de livraison, en fonction de l'environnement d'application du composant, afin que votre budget soit optimisé pour valoriser votre pièce.

3. Post-traitement intégré et assurance qualité :

LS Manufacturing offre une solution complète, du moulage au produit fini. Du traitement thermique T6 nécessaire à l'usinage de précision et à la finition de surface , nous réalisons tout en interne. Non seulement nous vous évitons les contraintes de coordination avec plusieurs intervenants, mais nous réduisons également les délais de livraison grâce à nos processus intégrés. Notre système rigoureux de contrôle qualité de bout en bout garantit que chaque pièce expédiée répond aux attentes.

En demandant un devis via notre atelier de moulage au sable en ligne, vous bénéficiez d'un partenariat complet. LS Manufacturing s'engage à vous offrir des prix transparents, une livraison rapide et un support technique de qualité supérieure, vous assurant ainsi une tranquillité d'esprit et un accès économique à des pièces moulées de qualité . Nous sommes votre allié fiable et durable pour votre fabrication.

FAQ

1. Les pièces en aluminium moulées au sable peuvent-elles répondre aux exigences de résistance des composants structurels ?

Oui. Grâce à l'utilisation d'alliages d'aluminium à haute résistance (par exemple, A356 et A357) et à un traitement thermique T6 (mise en solution + vieillissement artificiel), il est possible d'améliorer significativement les propriétés mécaniques des pièces en aluminium moulées au sable, notamment leur résistance à la traction supérieure à 250 MPa et leur limite d'élasticité supérieure à 180 MPa. Leur structure interne dense, leur résistance à la fatigue satisfaisante et leur ténacité répondent aux exigences élevées de résistance et de rigidité des structures de machines industrielles, des supports porteurs et des composants automobiles.

2. Quelle est la quantité minimum de commande pour le moulage au sable ?

Le moulage au sable de LS Manufacturing offre une flexibilité maximale, avec une quantité minimale de commande de 20 à 50 pièces, idéale pour le développement produit, les séries pilotes et la production en moyenne série . Nous gérons l'investissement initial en optimisant les solutions de moulage (par exemple, les noyaux amovibles et les moules en résine), ce qui optimise le coût pour les petites commandes. Pour les productions en grande série (plus de 1 000 pièces), le coût unitaire est encore plus réduit, permettant aux clients de maximiser leurs coûts de fin de vie.

3. Quelle est la finition de surface du moulage au sable ?

Les pièces en aluminium moulées au sable présentent généralement un état de surface brut de coulée de Ra 12,5-25 μm, avec une rugosité uniforme parfaitement acceptable pour l'utilisation et l'assemblage de pièces industrielles courantes. Si des finitions supérieures sont requises, nous proposons diverses techniques de post-traitement : le sablage permet d'obtenir un état de surface uniforme de Ra 6,3-12,5 μm , le polissage permet d'améliorer localement les finitions, et la peinture, l'électrophorèse ou le revêtement par poudre permettent d'obtenir à la fois un aspect et une protection contre la corrosion, répondant ainsi à la diversité des exigences du produit final.

4. Combien de temps dure l'ensemble du processus, de la demande à la livraison ?

Le délai moyen d'un projet est d'environ 4 à 6 semaines : 1 à 2 semaines pour la production et la conception du moule, 1 semaine pour le moulage et le contrôle de la première pièce, et 2 à 3 semaines pour la production en série et la finition. Une livraison express sous trois semaines est possible en cas de priorité élevée. Les délais réels sont planifiés avec précision en fonction de la complexité des pièces, de la taille du lot et des exigences du procédé. Un planning de production transparent est fourni dans le devis afin de garantir une livraison ponctuelle et maîtrisée tout au long du processus de fabrication.

Résumé

L'aluminium moulé au sable offre un avantage économique unique en matière de formage des métaux grâce à un investissement minimal en outillage, une grande capacité d'intégration de conception, un choix de matériaux polyvalent et économique, et d'importantes économies d'échelle pour la production en moyennes et grandes séries. Cela impacte non seulement le coût de chaque pièce, mais optimise également considérablement le coût total de possession de votre projet. Adopter ce procédé éprouvé et polyvalent est une solution judicieuse pour obtenir la solution optimale en fonction du budget de votre projet, sans compromettre la qualité.

Envoyez vos esquisses ou plans préliminaires à LS Manufacturing dès aujourd'hui. En une seule étape, notre équipe expérimentée créera un rapport d'analyse personnalisé d'optimisation des coûts de moulage au sable, mettant en évidence les cinq principaux axes d'économies possibles : outillage, matière, post-traitement, assemblage et délai global. Contactez LS Manufacturing et profitez de notre expertise terrain pour vous donner un aperçu de la proposition de valeur réelle !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de fabrication LS. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication par l'intermédiaire du réseau LS Manufacturing. Cette responsabilité incombe à l'acheteur. Demande de devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur . Nous nous concentrons sur les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience et comptant plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la tôlerie , l'impression 3D , le moulage par injection , l'emboutissage des métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir LS Manufacturing , c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com .