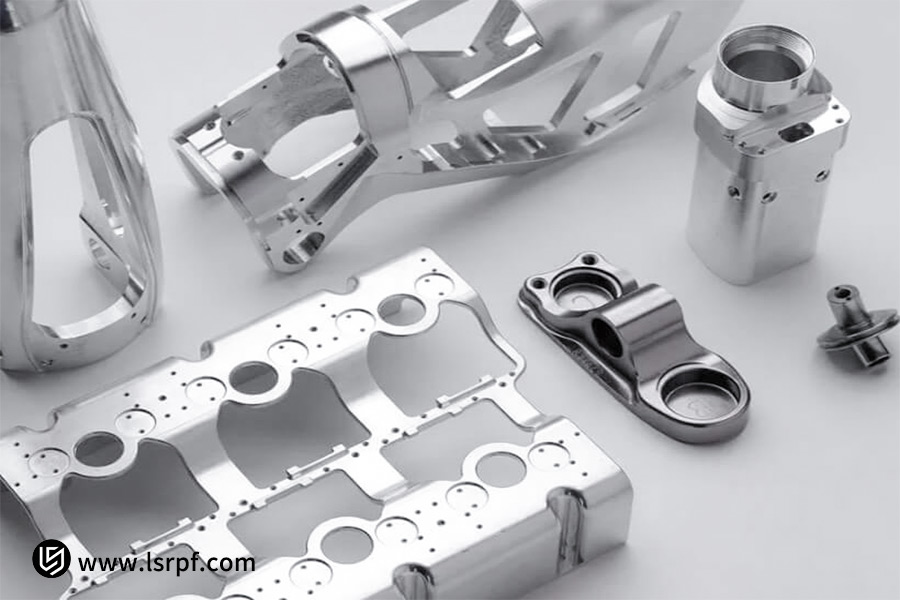

En el epicentro de la fabricación moderna, el mecanizado CNC de aluminio se ha convertido en un pilar fundamental para la producción de componentes extremadamente avanzados y de alta precisión gracias a su eficiencia inigualable, precisión impresionante y excelente reproducibilidad. Desde el sector aeroespacial hasta la electrónica de consumo, el aluminio y sus aleaciones son el material predilecto en la mayoría de las industrias gracias a su ligereza, alta resistencia y maquinabilidad.

Pero el camino hacia la perfección no siempre es fácil. Las propiedades inherentes del aluminio —su bajo límite elástico y su alto coeficiente de expansión térmica— lo hacen muy susceptible a las fuerzas de corte, las fuerzas de sujeción y el calor en el mecanizado CNC de aluminio, lo que provoca deformaciones inestables en las piezas y tensiones residuales perjudiciales. Estas tensiones y distorsiones suelen permanecer ocultas hasta después del mecanizado, lo que resulta en imprecisiones dimensionales, en el mejor de los casos, y en el descarte de piezas enteras, en el peor de los casos, lo que compromete considerablemente la calidad, la integridad estructural y la precisión de ensamblaje de la pieza CNC terminada .

Este tutorial analizará las causas de estos problemas de forma sistemática y lógica, y proporcionará una amplia lista de soluciones probadas para ayudarle a diseñar piezas mecanizadas CNC impecables. Para ahorrarle tiempo, aquí tiene un breve resumen de los hallazgos clave.

Tabla de referencia rápida para la prevención de deformaciones y tensiones en el mecanizado de aluminio CNC

| Enlaces de control | Objetivos fundamentales | Estrategias clave |

| Parámetros del proceso | Reducir las fuerzas de corte y el calor |

|

| Diseño de accesorios | Distribuir el estrés uniformemente |

|

| Enfriamiento de herramientas | Refrigeración eficiente y eliminación de virutas |

|

La prevención y el control de la deformación y la tensión en piezas de aluminio CNC requieren un enfoque sistemático y multidisciplinario. Esta práctica tabla de referencia rápida ilustra claramente la interrelación de tres disciplinas técnicas básicas:

- Fuerzas de corte minimizadas y entrada de calor en la fuente mediante parámetros de proceso optimizados.

- El diseño preciso del accesorio proporciona un soporte estable a la pieza de trabajo sin agregar tensión externa.

- Los métodos eficaces de herramientas y enfriamiento controlan y dirigen directamente el calor generado durante el mecanizado.

¿Por qué confiar en esta guía? Experiencia práctica en mecanizado CNC de LS

En LS Precision, nuestra experiencia nos dice que la teoría debe ponerse a prueba con la práctica para generar valor. Cada método de esta guía no es una instrucción teórica, sino la culminación de nuestra experiencia colectiva, probada y optimizada, día tras día, en la máquina, con miles de piezas CNC complejas. Hemos abordado el problema de la deformación del aluminio de frente y hemos condensado lógicamente soluciones eficientes para ofrecerle un camino abierto, estable y eficiente.

Nuestra experiencia es evidente. Por ejemplo, mediante la aplicación de un método de "refrigeración interna a alta presión + fresado dinámico" , redujimos con éxito el error de planitud de una pieza específica de aluminio para aviación de 0,15 mm/ ㎡ a menos de 0,05 mm/ ㎡ . Mediante un proceso estandarizado de "recocido de alivio de tensiones tras el mecanizado de desbaste", eliminamos por completo el problema histórico de la variación de precisión en el ajuste de una serie de componentes de cavidades de paredes delgadas. Estos ejemplos prácticos proporcionan una base sólida y una garantía para todas las recomendaciones de este manual.

¿Por qué el procesamiento del aluminio es propenso a la deformación y la tensión? ¿Cuáles son las causas?

El mecanizado CNC de aluminio se adopta ampliamente por su precisión y eficiencia. Las piezas de aluminio son propensas a tensiones residuales y deformaciones durante el mecanizado, lo que puede reducir significativamente la calidad del producto final. Este problema se debe principalmente a la interacción entre las características del aluminio y el propio mecanizado.

Propiedades del aluminio

El aluminio presenta un alto coeficiente de expansión térmica y baja dureza, características intrínsecas que tienden a deformarlo. Es muy sensible a la temperatura . El calentamiento local durante el mecanizado provoca una expansión desigual del material al calentarse, seguida de una contracción desigual al enfriarse, lo que genera deformación y tensión térmica residual. Además, el aluminio es relativamente blando y, por lo tanto, más susceptible a la deformación plástica o a la reorganización de la tensión intramaterial bajo la aplicación de cargas mecánicas externas.

Proceso de mecanizado

Desde la perspectiva del mecanizado, las fuerzas y el calor de corte son las causas externas que conducen directamente a la deformación . Se generan altas temperaturas en la zona de contacto entre la herramienta y la pieza. En caso de un enfriamiento inadecuado, la alta temperatura puede provocar la expansión del material y un ablandamiento localizado.

Por el contrario, el cizallamiento y la extrusión del material por la herramienta durante el corte alteran el equilibrio interno de tensiones en el material. Esto es especialmente cierto cuando los parámetros de corte son inadecuados o la herramienta está desafilada. Las tensiones mecánicas extremas provocan una deformación directa de la pieza. Además, una sujeción incorrecta añade tensiones externas, lo que también aumenta el riesgo de deformación.

La causa intrínseca de la deformación y la tensión en el mecanizado de aluminio es el acoplamiento entre las características inherentes del material y las tensiones térmicas y mecánicas durante el mecanizado.

¿Cómo podemos reducir los riesgos de deformación optimizando los parámetros de mecanizado?

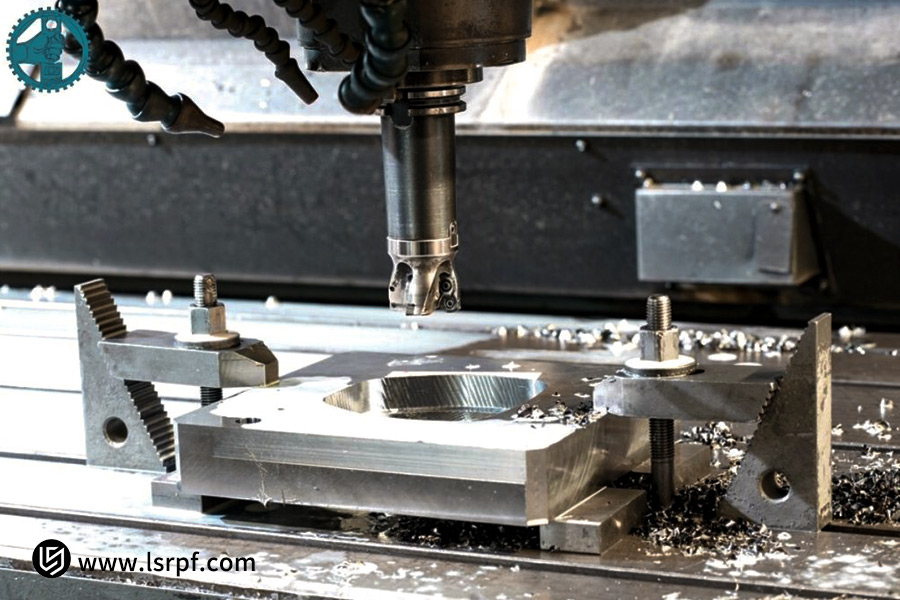

En la fabricación de precisión contemporánea, el rendimiento de la máquina herramienta CNC es una base sólida para producir piezas de alta calidad. Sin embargo, el equipo solo puede alcanzar su máximo potencial cuando los parámetros del proceso están correctamente configurados. La clave para un ajuste óptimo de los parámetros de corte reside en aplicar los principios del corte de alta velocidad (HSC).

1. Velocidad de corte:

El primer paso es utilizar una velocidad de corte alta (se recomiendan 200-300 m/min) . Cuanto mayor sea la velocidad, más finas serán las virutas, más uniformes serán las fuerzas de corte y mayor será la disipación de calor de las virutas en lugar de transferirlo a la pieza de trabajo.

2. Ajuste de la velocidad de alimentación:

El ajuste de la velocidad de avance es importante. Se recomienda un mayor avance por diente (0,1-0,2 mm/diente) para evitar una fricción excesiva entre la herramienta y el material que genere calor. Sin embargo, esto debe compensarse manteniendo una profundidad de corte baja para evitar fuerzas de corte elevadas.

3. Control de la profundidad de corte:

El control de la profundidad de corte radial es crucial. Se debe adoptar una estrategia de "profundidad de corte baja, avance alto" y restringir la profundidad de corte radial al 5-20 % del diámetro de la herramienta. Esto reduce las fuerzas de corte, minimizando así la tensión de flexión y la deformación de la pieza.

4. Estrategia de corte:

La estrategia de corte también es importante:

- Durante la programación, tenga como máxima prioridad el fresado descendente y emplee un movimiento de corte suave y constante para evitar cargas de impacto debido a movimientos repentinos de entrada y salida.

- Al aprovechar el buen rendimiento dinámico de las máquinas herramienta CNC modernas, el empleo de estrategias de fresado trocoidal o de fresado dinámico puede mantener una carga de corte constante, pero mejorar aún más la estabilidad del proceso y el bajo aumento de temperatura.

Al emplear un conjunto de parámetros basados en la ciencia, como el mecanizado de alta velocidad, los operadores pueden optimizar el rendimiento de las máquinas herramienta CNC , mejorando así la estabilidad del mecanizado y la calidad de la pieza.

¿Cómo afecta el diseño del accesorio a la precisión del mecanizado de aluminio?

En el mecanizado CNC de aluminio, el diseño de la fijación desempeña un papel fundamental en la precisión del producto final , superado solo por el rendimiento de la máquina herramienta y la selección de la herramienta. Un diseño deficiente de la fijación provocaría deformación, vibración o desplazamiento directo de la pieza, lo que en última instancia comprometería la precisión del mecanizado.

1. Ventajas y desventajas de los diferentes diseños de luminarias:

Los diferentes diseños de accesorios también poseen distintas fortalezas y debilidades:

- Los accesorios de platina son convenientes y sencillos pero propensos a deformaciones localizadas debido a la falta de puntos de sujeción o la aplicación irregular de presión.

- Los accesorios de tornillo de banco son rápidos y fáciles de instalar, pero imponen tensión debido al paralelismo inadecuado de las mordazas o a la regulación incorrecta de la fuerza de sujeción.

- Para piezas de aluminio complejas o de paredes delgadas, las ventosas y los accesorios contorneados son las mejores opciones. Proporcionan un soporte y una succión amplios y uniformes, distribuyen la presión de sujeción uniformemente por toda la superficie inferior y prácticamente evitan la deformación localizada.

Mejores prácticas para la sujeción de piezas de aluminio

Las mejores prácticas de sujeción de piezas de aluminio requieren dos pautas principales:

- Optimice el área de contacto del soporte. Los puntos de apoyo deben ubicarse estratégicamente según la forma de la pieza, especialmente en la dirección de los voladizos, para evitar la deflexión de las herramientas por las fuerzas de corte.

- Controle el volumen y la superficie de la fuerza de sujeción , y utilice una llave dinamométrica y apriete paso a paso de forma simétrica para evitar apretar demasiado en un solo punto. Para piezas muy delgadas, incluso se pueden emplear técnicas especializadas, como soportes fundidos de aleaciones de bajo punto de fusión .

Con una selección efectiva del tipo de accesorio de acuerdo con la forma de la pieza y un soporte rígido y control de la fuerza de sujeción, se pueden minimizar las tensiones secundarias inducidas por la sujeción, preservando la precisión geométrica y la consistencia en el mecanizado CNC de aluminio.

¿Qué importancia tienen la selección de herramientas y las estrategias de enfriamiento para controlar la deformación?

La selección de herramientas y las estrategias de refrigeración en el mecanizado CNC de aluminio no son secundarias; son elementos esenciales que intervienen directamente en la regulación de la generación y transmisión del calor de mecanizado y, por consiguiente, de la magnitud de la deformación de la pieza. Siguen siendo una de las mejores maneras de regular las fuerzas de corte y el calor en el punto de generación.

1. La influencia de la geometría de la herramienta en la calidad del mecanizado:

La geometría de la herramienta y la tecnología de recubrimiento influyen directamente en la suavidad y la distribución térmica del proceso de corte . En el aluminio, se optimizan los ángulos de ataque altos y las ranuras de viruta grandes mediante herramientas afiladas. Esta forma reduce significativamente la resistencia al corte y, por lo tanto, mejora la suavidad del corte, además de reducir la deformación plástica y el calor generado por el efecto de compresión. Un diseño de tres filos proporciona una buena rigidez con suficiente espacio para la viruta.

2. El impacto de la tecnología de recubrimiento en la calidad del mecanizado:

Además, las tecnologías de recubrimiento especializadas (como los recubrimientos exclusivamente para metales no ferrosos) no solo reducen el desgaste de la herramienta, sino que también suprimen eficazmente los aumentos de la temperatura de corte al reducir el coeficiente de fricción.

3. Estrategias de enfriamiento:

La eficiencia de los sistemas de refrigeración es inversamente proporcional a la eliminación oportuna del calor de mecanizado. La refrigeración por rebose tradicional suele tener dificultades para penetrar con precisión la zona caliente alrededor de la punta de la herramienta.

Debido a esto, el refrigerante interno de alta presión ( HPCO ) se ha popularizado como la mejor técnica para el control de la deformación. El refrigerante a más de 70 bar se pulveriza con precisión hacia el filo de corte a través de los canales del portaherramientas. Tiene tres efectos:

- Reduce instantáneamente las temperaturas de corte;

- Enjuaga las virutas de manera efectiva para que la superficie mecanizada quede libre de quemaduras secundarias;

- Forma una película lubricante entre la herramienta y las virutas que reduce la generación de calor por fricción.

Mediante el uso de herramientas de corte afiladas diseñadas para el mecanizado de aluminio y la tecnología de refrigeración interna de alta presión, se minimiza y elimina eficazmente la generación de calor durante el corte, anulando así la deformación inducida por la tensión térmica. Esta es una garantía técnica fundamental de la precisión dimensional de la pieza.

¿Dónde son más efectivos los procesos de tratamiento térmico y alivio de tensiones?

En el mecanizado CNC de aluminio, la liberación de tensiones y el tratamiento térmico no son procesos correctivos de un solo paso, sino acciones de control significativas paso a paso. Dependen en gran medida de la sincronización, y la elección del paso adecuado marca la diferencia. Se utilizan principalmente en dos etapas importantes:

1. El paso óptimo es después del mecanizado en bruto y antes del acabado:

Este es el período más frecuente y productivo. Tras el mecanizado de desbaste, cuando se ha eliminado la mayor parte del material, las tensiones residuales de fundición o laminación en la pieza y las tensiones añadidas introducidas por esta operación de mecanizado alcanzan un desequilibrio máximo.

2. Recocido de alivio de tensiones:

El recocido para aliviar tensiones (normalmente calentar a 300-350 °C, mantener durante 2 a 4 horas y luego enfriar en el horno) es ahora la forma óptima de aliviar e igualar la mayoría de estas tensiones y desarrollar una condición estable de tensión para el acabado futuro, y así garantizar la estabilidad dimensional a largo plazo.

3. Proceso de pretratamiento del material:

Además, la liberación de tensiones de la lámina de aluminio en bruto durante el pretratamiento del material (es decir, antes del mecanizado) es igualmente eficaz , especialmente para materiales de gran tamaño o con un estado de tensión inicial desconocido. Para piezas con requisitos de precisión ultraaltos , se puede aplicar otro tratamiento de estabilización (envejecimiento a baja temperatura) después del semiacabado para eliminar las microtensiones inducidas en el proceso.

Incorporarlo como un vínculo probado entre el proceso entre el mecanizado en bruto y el acabado puede prevenir la acumulación y transmitir el estrés de forma sistemática y económica, y es una de las medidas más efectivas para garantizar la calidad de las piezas de mecanizado de aluminio CNC de alta precisión.

¿Cómo garantizan los servicios de mecanizado en línea la calidad de las piezas de aluminio?

Elegir servicios de mecanizado CNC en línea es conveniente para los clientes, pero ¿ cómo podemos superar las limitaciones de la distancia y garantizar la precisión y fiabilidad del mecanizado de aluminio? Esto depende de que la plataforma de servicios cuente con un sistema de control de calidad sistemático, digital e integral durante el proceso.

1. Revisión del proceso:

Considere el ejemplo de la plataforma de servicio en línea LS . Nuestro control de calidad comienza con una revisión exhaustiva del proceso . Tras recibir los planos del cliente, nuestro departamento de ingeniería realiza un análisis profesional de Diseño para la Fabricabilidad (DFM) , planificando previamente el proceso de prevención de deformaciones adaptado a las particularidades del componente de aluminio. Esto implica optimizar el esquema de sujeción, los parámetros de corte y la secuencia de mecanizado.

2. Monitoreo en tiempo real:

La monitorización en tiempo real es fundamental para la producción. Las máquinas herramienta CNC modernas incorporan sensores para monitorizar anomalías en los datos, como la fuerza de corte y la carga del husillo, y así garantizar condiciones de mecanizado estables. Cada paso esencial del proceso se registra para garantizar una trazabilidad completa.

Pruebas y verificación

El mecanizado no es el último paso; las rigurosas pruebas y verificaciones son la comprobación final antes de la entrega . LS Precision utiliza máquinas CMM de precisión y escáneres láser para realizar mediciones íntegras de las dimensiones clave, tanto para la producción inicial como para la producción en serie. Genera informes de inspección completos para verificar que cada dato coincida perfectamente con los planos de diseño, garantizando así el ajuste y el funcionamiento de la pieza.

El confiable servicio de mecanizado CNC remoto de LS Precision va más allá de la simple producción por pedido. Mediante un mecanismo de control de calidad de tres etapas, que incluye inspección previa al proceso , procesos de producción abiertos e inspección de alta precisión al final de la línea , minimizamos el riesgo de deformación de las piezas de aluminio , lo que permite a los clientes obtener piezas mecanizadas de alta calidad de forma remota.

Estudio de caso de LS: ¿Cómo resolver el problema de la deformación en el mecanizado de aluminio aeroespacial?

1. Desafío del cliente:

Un cliente del sector aeroespacial encargó el mecanizado de un lote de grandes estructuras de aleación de aluminio para equipos aerotransportados. Los componentes, de 800 × 500 × 50 mm, presentaban numerosas paredes delgadas ( la más delgada, de tan solo 2 mm ) y cavidades profundas. Estaban fabricados en aleación de aluminio 7075-T6 y presentaban numerosas paredes delgadas ( la más delgada, de tan solo 2 mm ) y cavidades profundas.

Con las técnicas tradicionales, las piezas terminadas presentaban deformaciones severas, desviaciones de planitud de hasta 0,3 mm y espesores de pared desiguales en las secciones , lo que impedía alcanzar las estrictas tolerancias aeroespaciales ( planitud total ≤ 0,05 mm ). El control de la tensión y la deformación del mecanizado se convirtió en el principal obstáculo en la entrega.

2. La solución de innovación de LS Precision:

Ante este dilema clásico, el equipo de LS abandonó los métodos convencionales de ensayo y error. En su lugar, aprovechando su experiencia en mecanizado y fabricación CNC a medida, diseñaron una solución sistemática e innovadora:

- Procesamiento de Alivio de Tensiones por Fases: Este proceso divide el mecanizado en cinco pasos: desbaste, alivio de tensiones, semiacabado, alivio de tensiones secundario y acabado . Una vez que el desbaste ha eliminado la mayor parte del exceso de material, la pieza se retira del utillaje especial y se somete a un envejecimiento a baja temperatura para liberar completamente las tensiones internas antes de volver a sujetarla para el mecanizado posterior.

- Control Colaborativo Multidimensional: Se utilizó una ventosa de vacío combinada y un soporte auxiliar multipunto para proporcionar una succión uniforme y soporte en la superficie inferior de piezas extremadamente grandes y de paredes delgadas. En cuanto al utillaje, se utilizaron herramientas de corte de aluminio de alto ángulo de ataque y corte afilado, y se respetaron estrictamente las condiciones de corte de baja profundidad, alta velocidad y alto avance. Se utilizó refrigerante interno a alta presión ( presión >80 bar ) durante todo el proceso para reducir significativamente el efecto de la fuerza de corte y la generación de calor.

- Monitoreo y compensación en tiempo real en máquina: La medición en máquina de la pieza, realizada por la sonda de la máquina herramienta tras procesos críticos, recibe datos de deformación en tiempo real. Posteriormente, se aplica una compensación dinámica a la trayectoria de acabado basándose en estos datos, anticipando la compensación de cualquier deformación.

3. Resultado final:

Gracias a este servicio completo y personalizado de mecanizado CNC , LS Precision resolvió con éxito el problema de deformación de esta pieza de aluminio aeroespacial . La planitud de todas las piezas exportadas se obtuvo con una precisión de 0,04 mm , cumpliendo plenamente con los requisitos de diseño y logrando una consistencia significativamente mejorada en el espesor de pared. Este caso práctico recibió elogios generalizados de los clientes y estableció los procedimientos operativos estándar para el mecanizado de piezas de aluminio ultragrandes y ultrafinas de LS, demostrando su superioridad en la resolución de problemas complejos.

¿Cómo evaluar el equilibrio óptimo entre el costo de procesamiento y el control de calidad?

En la industria manufacturera, el coste del mecanizado CNC y la calidad del producto suelen ser los dos parámetros más valorados por los clientes. Sin embargo, suele existir un dilema a la hora de encontrar el presupuesto más bajo y conseguir la máxima calidad. Una decisión acertada no se trata solo de elegir el menor coste o la máxima calidad, sino de lograr el equilibrio óptimo entre coste y control de calidad según el uso final de la pieza.

La reducción de costos debe abordarse de forma multifacética. Seleccionar calidades de material rentables , reducir proporcionalmente las dimensiones no críticas sin afectar el rendimiento funcional, emplear equipos estándar eficientes y planificar los diseños al máximo para reducir el desperdicio de material son medidas que permiten controlar eficazmente los costos del mecanizado CNC.

Sin embargo, cada medida de reducción de costos debe considerarse en función de su posible impacto en los riesgos de calidad. Los niveles de control de calidad se suelen agrupar de la siguiente manera: básico (inspección de dimensiones críticas), estándar (informe completo de las dimensiones) y de alta precisión (informe completo de las dimensiones + verificación completa de las tolerancias geométricas y posicionales).

- Cada nivel requiere tiempo de prueba, equipo y mano de obra adicionales, y por lo tanto, costos. Por ejemplo, una pieza empleada en una casa común no requiere pruebas de nivel aeroespacial.

- La clave para lograr un equilibrio óptimo reside en especificar correctamente los requisitos. Hable con los proveedores sobre la función de la pieza, las condiciones de operación y las necesidades de calidad para que puedan diseñar el proceso y el plan de inspección más económicos.

Los excelentes proveedores de LS Precision pueden brindar a los clientes la mayor calidad posible para su aplicación a un precio de mecanizado CNC razonable, no demasiado calidad ni demasiado barato, pero la mejor relación calidad-precio.

Preguntas frecuentes

1. ¿Cuál es la distorsión mínima de mecanizado que se puede controlar?

Gracias a la mejora sistemática de procesos como el corte a alta velocidad , la liberación de tensiones en varios pasos y el uso de accesorios especiales, LS Precision mantiene la distorsión de mecanizado en piezas de aluminio grandes y de paredes delgadas a 0,1 mm. La precisión depende de la estructura exacta de la pieza (p. ej., el espesor de la pared y la ubicación de las nervaduras) y del estado del material. Ofrecemos predicciones y compromisos precisos en la fase de revisión del proceso.

2. ¿Cómo podemos determinar si las tensiones de mecanizado se han eliminado completamente?

LS Precision utiliza instalaciones de prueba de vanguardia, como analizadores de tensión residual por difracción de rayos X (DRX), para medir cuantitativamente la distribución de la tensión en la superficie de la pieza tras el mecanizado. Esta tecnología obtiene valores y distribución de la tensión de forma precisa y no destructiva, garantizando que se encuentren por debajo de los límites de diseño, lo que permite la medición científica de la reducción efectiva de la tensión.

3. ¿Puede el procesamiento de lotes pequeños disfrutar del mismo control de calidad?

Sí. LS Precision se adhiere a la filosofía de que "la calidad no se ve afectada por el tamaño del lote". En el caso de pedidos de lotes pequeños , seguimos procesos estándar en cada etapa del proceso: desde la medición tridimensional de coordenadas ( CMM ) del primer artículo hasta el control estadístico SPC de procesos clave para garantizar que la fiabilidad y la consistencia de la calidad de cada producto sean idénticas a las de la producción a gran escala.

4. ¿La cotización en línea incluye una solución de optimización de procesos?

Sí, el presupuesto de mecanizado CNC en línea que ofrece LS Precision no es solo un gasto; es una primera solución técnica. Nuestros ingenieros realizarán una revisión de diseño para la fabricación ( DFM ) de sus planos y, junto con el presupuesto, le ofrecerán sugerencias completas para optimizar el proceso; por ejemplo, cómo ajustar la estructura para reducir la complejidad o el coste del mecanizado, con el fin de generar valor desde el principio.

Resumen

Prevenir la deformación en el mecanizado CNC de aluminio es más que un simple ajuste; es un proceso que depende de materiales, accesorios, herramientas, programación e inspección final. Gracias a nuestra amplia experiencia y numerosos casos de éxito en mecanizado CNC , LS Precision Manufacturing ofrece soluciones sistemáticas desde el diseño hasta el producto final para que su proyecto obtenga la mejor calidad y fiabilidad.

Sube tus archivos CAD hoy mismo y recibe gratis un informe de Diseño para Fabricación (DFM) y un análisis de fabricabilidad, ¡y un presupuesto preciso! Deja tu próximo proyecto en manos de nuestros expertos y garantiza una producción de alta calidad sin complicaciones.

Sube tus dibujos de diseño ahora y obtén una cotización instantánea de fresado CNC (precio de fresado CNC), ¡deja que LS sea tu fuerte respaldo en la búsqueda de la máxima precisión de fresado CNC!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos de estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com