Beim Kauf von Spritzgusseinsätzen kann selbst ein kleiner Rechenfehler eine Kettenreaktion auslösen, die zu Chargenverschrottung, erheblichen Projektverzögerungen und erheblichen Kostenüberschreitungen führt. Die meisten Käufer lassen sich in der Regel von den Stückkosten blenden und ignorieren wichtigere Aspekte wie die Gesamtkosten, die Angemessenheit des Produkt- und Formendesigns sowie die Gesamtleistung des Lieferanten.

Diese Mythen bestimmen direkt das Scheitern oder den Erfolg von Projekten sowie die Rentabilität im Allgemeinen. In diesem Artikel werden die fünf häufigsten Fehler im Beschaffungsprozess ausführlich untersucht und realistische Vermeidungsstrategien aufgezeigt, die Ihnen helfen, bessere Entscheidungen zu treffen und eine saubere, effiziente und kostengünstige Projektabwicklung zu erreichen. Um Zeit zu sparen, finden Sie nachfolgend einen kurzen Überblick über die wichtigsten Schlussfolgerungen.

Die 5 häufigsten Fehler beim Kauf von Einlegeformteilen – Kernreferenztabelle

| Missverständnisse | Mögliche Risiken | Wichtige Vermeidungsmaßnahmen |

| Einheitspreisfalle | Anfänglich niedriger Preis, der durch spätere Reparaturen, Ineffizienzen und verschwenderischen Ausschuss ausgeglichen wird. | Führen Sie eine Analyse der Gesamtbetriebskosten ( TCO ) durch und prüfen Sie dabei sorgfältig die Formkosten, den Stückpreis, die Produktionsmenge, die Ausbeute und die Wartung nach dem Verkauf. |

| Design-Disconnect | Übermäßiger Ausschuss, Rissbildung im Produkt, schlechte Leistung oder Fehlfunktionen bei der Montage. | Eine gemeinsame Designprüfung und eine Optimierung der Mold Flow Analysis (CAE) sind in der frühen Konstruktionsphase für die Fertigung (DFM) enthalten. |

| Prozessverwirrung | Dies führt zum völligen Scheitern eines Projekts, d. h., den Produkten fehlen wesentliche Funktionen oder sie sind fehlerhaft. | Definieren Sie den technischen Begriff: Insert Molding ist das Einspritzen eines Metallteils in eine Form; Overmolding ist das sekundäre Formen eines anderen Teils auf einem Substrat. |

| Fragmentierte Lieferketten | Dies führt zu Projektverzögerungen, losen Zuweisungen und unglaublichen Kommunikationskosten sowie verzögerten Reaktionen auf Probleme aufgrund Hunderter Schnittstellen. | Nutzen Sie integrierte Dienstleister (Formen + Einsätze + Formen ) oder schaffen Sie eine solide Kooperationspartnerschaft für eine mühelose Integration. |

| Fehlende Überprüfung | Dies führt zu instabiler Qualität, zeitweise auftretenden Defekten in der Massenproduktion und kann keine stabile Lieferung garantieren. | Erwägen Sie einen strengen PPAP-Prozess , überprüfen Sie die Inspektionsaufzeichnungen und die Prozesskontrollhistorie des Lieferanten und führen Sie zur Überprüfung eine Pilotproduktion in kleinen Mengen durch. |

Der Schlüssel zum erfolgreichen Kauf von Einlegeformen liegt darin, über den Kostenhorizont hinaus die Gesamtkosten im Auge zu behalten. Diese Tabelle zeigt die fünf häufigsten Fallstricke und Vorgehensweisen auf, die wichtige Meilensteine für einen reibungslosen Projektstart und die Kontrolle der Gesamtkosten und -risiken darstellen.

Durch die Zusammenarbeit bei der frühen Entwicklung und die Auswahl von Partnern mit vertikalen Integrationsfähigkeiten und stabilen Qualitätssystemen können wir technische Risiken und Risiken in der Lieferkette bereits an der Quelle vermeiden.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

Dieser Leitfaden zeigt die langjährige technische Expertise und Erfahrung von LS Precision im Bereich der Anwendung von Präzisions-Spritzgusseinsätzen . LS Precision bietet nicht nur Ausrüstung, sondern auch umfassende technische Dienstleistungen, darunter Formenbau, Materialspezifikation, Prozessentwicklung und Automatisierungsintegration. Mit modernster Mold-Flow-Analysesoftware und strenger Prozesskontrolle unterstützen wir Kunden bei der methodischen Planung von Gesamtkosten und Projektrisiken, damit ihre Produkte hochpräzise Spezifikationen erfüllen.

Die Lösungen von LS Precision basieren auf umfassender Praxiserfahrung. So konnte LS Precision beispielsweise in der Zusammenarbeit mit einem Kunden aus dem Bereich Automobilsensoren Verformungsprobleme bei kleinen Einlegeteilen durch innovative Anguss- und Auswerfersysteme beseitigen. Um Probleme beim Einlegeteil hitzeempfindlicher Teile zu vermeiden, setzte LS Precision ein spezielles Niedertemperaturverfahren ein, um die elektronischen Bauteile erfolgreich abzuschirmen. Dank dieser praktischen Erfahrung können wir Ihnen wirklich zuverlässige Antworten geben. Die in diesem Handbuch vorgestellten Methoden zur Vermeidung von Tricks sind das Ergebnis wertvoller Praxiserfahrung.

Missverständnis 1: Nur nach dem Teilpreis fragen, Gesamtkosten ignorieren

Die meisten Käufer von Spritzgusseinsätzen tappen in die Falle, nur zum Zeitpunkt des Kaufs auf den niedrigsten Preis zu achten. Diese kurzsichtige Gewohnheit kann zu einem Nettokostennachteil führen.

1. Missverständnis 1:

Die Zurückhaltung, die niedrigsten Einbaukosten zu zahlen, führt tendenziell zu einer Reihe weiterer versteckter Kosten. Kunden freuen sich über einen offensichtlich niedrigen Preis und übersehen dabei eine Reihe zusätzlicher Kosten: eine höhere Fehlerquote aufgrund geringerer Qualitätskonsistenz, zusätzliche Kosten für die Qualitätskontrolle, höhere Arbeitskosten aufgrund der komplexeren Montage sowie zusätzliche Versand- und Verwaltungsgebühren. Die versteckten Kosten übersteigen in der Regel die anfänglichen Kosteneinsparungen um ein Vielfaches.

2. Vermeidungsstrategien:

Sie müssen eine gründliche Analyse mithilfe eines Gesamtbetriebskostenmodells (TCO) durchführen. Das TCO-Modell berücksichtigt alle Kosten über den gesamten Produktlebenszyklus im Vergleich zu den reinen Anschaffungskosten. Entscheidend ist die Wahl eines Lieferanten wie LS Precision, der umfassende Lösungen für das Einlegeformen anbietet.

Die integrierte Spritzgusstechnologie von LS Precision integriert den Metalleinsatz nahtlos in das Kunststoffbauteil , reduziert nachgelagerte Montageschritte und reduziert den Arbeits- und Zeitaufwand deutlich, was zu einer echten Gesamtkostenoptimierung für die Kunden führt. Beim Kauf von Spritzgusseinsätzen ist es wichtig, nicht nur den Preis zu vergleichen, sondern die Gesamtbetriebskosten im Gesamtsystemkontext zu betrachten.

Durch die Wahl eines Partners, der komplette Einlegeformlösungen anbietet, wird nicht nur die Produktqualität sichergestellt, sondern auch die Gesamtkostenminimierung, was sich in einem langfristigen wirtschaftlichen Nutzen für das Unternehmen niederschlägt.

Missverständnis 2: Ignorieren der Kompatibilität von Einsatzdesign und Spritzgussverfahren

Beim Einlegeformen übersehen die meisten Unternehmen die untrennbare Verbindung zwischen Produktdesign und Fertigung , was zu einem sehr kritischen Qualitätsproblem führen kann. Designparameter des Einlegeteils, wie Fasenwinkel, Rändelprofile und Wandstärkenverteilung, müssen gut mit den Parametern des Spritzgussprozesses korreliert sein, da sonst Produktfehler sehr wahrscheinlich sind.

1. Missverständnis 2:

Häufige Probleme sind:

- Einsätze mit einem ungeeigneten Einführwinkel, der sich nur schwer einsetzen lässt;

- Unsachgemäße Rändelung beeinträchtigt die Beschichtungsstärke.

- Dabei werden die unterschiedlichen Wärmeausdehnungskoeffizienten der Materialien außer Acht gelassen, die beim Abkühlen zu inneren Spannungen im Produkt führen können, die zu Rissen oder Verformungen führen können.

Konstruktionsfehler dieser Art werden typischerweise erst während der Massenproduktion bekannt, was zu enormem Ausschuss und Projektverzögerungen führt.

2. Vermeidungsstrategien:

Der ideale Ansatz besteht darin, bereits in den frühen Phasen des Designprozesses auf das Know-how von Experten aus der Fertigung zurückzugreifen. LS Precision bietet fachkundige Designempfehlungen für Einlegeteile für kritische Aspekte wie Materialauswahl, Strukturdesign und Toleranzabgleich.

Darüber hinaus nutzen die Design for Manufacturing (DFM)-Lösungen von LS Precision Techniken zur Formflussanalyse, um zukünftige Prozessprobleme vorherzusagen und zu minimieren, bevor sie auftreten. So wird sichergestellt, dass das Design die funktionalen Anforderungen erfüllt und eine höhere Herstellbarkeit aufweist. Der Erfolg eines Insert-Molding-Projekts erfordert die Harmonisierung von Design und Prozess.

Durch die strikte Einhaltung professioneller Designrichtlinien für Einlegeformen und die Nutzung gründlich dokumentierter Fachkenntnisse im Bereich der Einlegeformverfahren werden Qualitätsprobleme an der Quelle vermieden und die Projektabwicklung sowie die Produktzuverlässigkeit verbessert.

Missverständnis 3: Verwechslung von Umspritzen und Einlegeformen

Beim Spritzgießen verwechseln die meisten Kunden das Umspritzen und das Einlegeformen – zwei wichtige Verfahren. Dies führt meist zur Wahl des falschen Verfahrens, was sich wiederum negativ auf die Produktqualität und die Produktionskosten auswirkt.

1. Missverständnis 3:

Es handelt sich um zwei völlig unterschiedliche Prozesse:

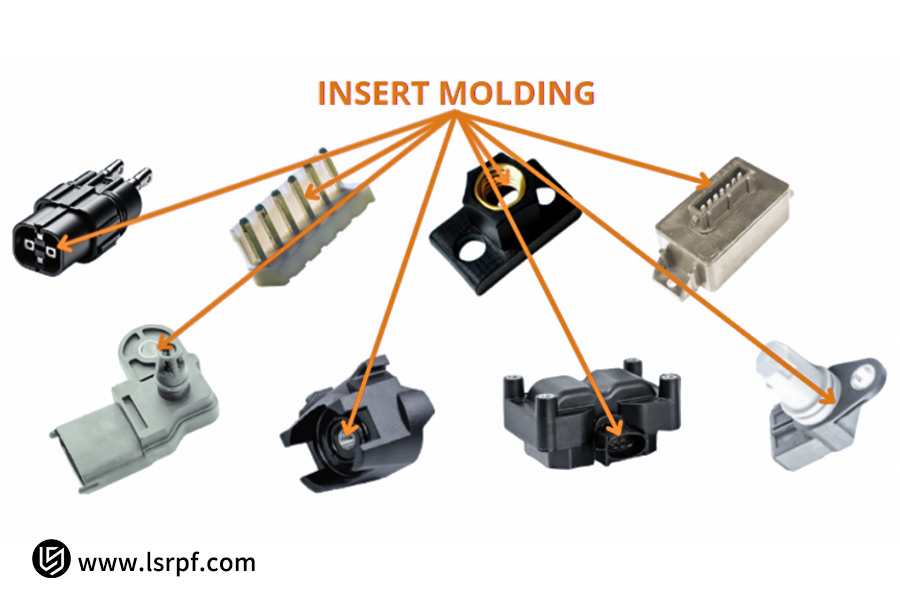

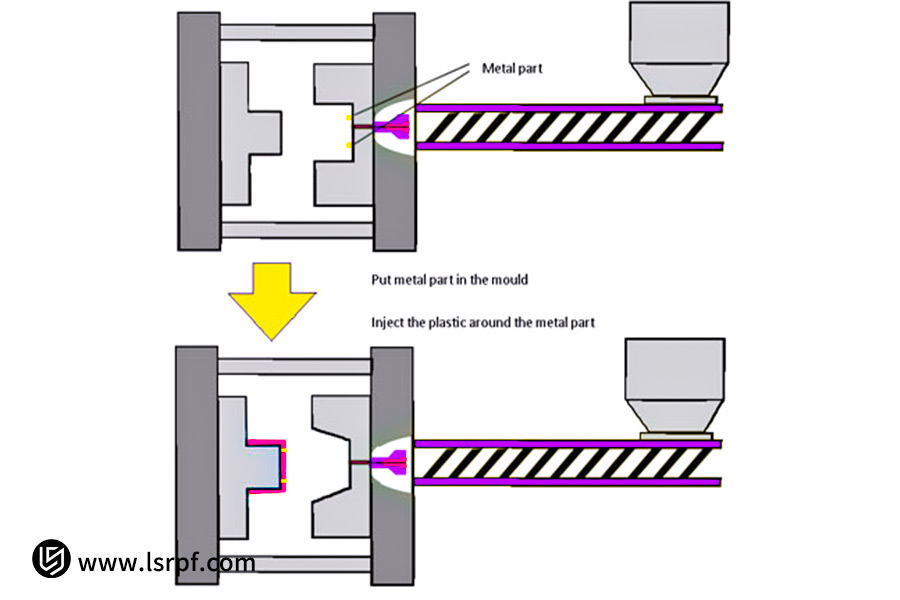

- Beim Einlegeformen wird ein Metalleinsatz präzise in eine Form eingelegt und anschließend mit Kunststoff umspritzt, wodurch ein strukturell stabiles, zusammengesetztes Teil entsteht. Es wird häufig zur Herstellung von Kunststoffteilen mit Metalleinsätzen verwendet.

- Beim Überspritzen hingegen wird typischerweise zusätzlich ein Spritzgussverfahren auf ein bestimmtes Substrat (das aus Kunststoff oder Metall bestehen kann) durchgeführt, um eine besondere Funktionsschicht zu erzeugen, beispielsweise eine weiche Klebeschicht, eine rutschfeste Oberfläche oder eine Dichtungsstruktur.

Eine fehlerhafte Unterscheidung dieser beiden Prozesse kann zu einem fehlerhaften Produktionsprozess führen, der eine unzureichende strukturelle Festigkeit oder eine unmögliche Funktionalität zur Folge hat.

2. Vermeidungsstrategien:

Am wichtigsten ist, dass es in der Lage sein sollte, die funktionalen Anforderungen und Anwendungsbedingungen des Produkts korrekt zu definieren.

- LS Precision verfügt über professionelle Ingenieure, die mit beiden Verfahren vertraut sind und den Kunden professionelle Vergleichsanalysen zum Umspritzen und Einlegeformen liefern und auf Grundlage der spezifischen Produktanforderungen die effizienteste und kostengünstigste Prozesslösung empfehlen können.

- Durch die Durchführung gründlicher Vergleichsanalysen von Einlege- und Umspritzverfahren kann LS Precision seinen Kunden dabei helfen, zusätzliche Entwicklungskosten und Qualitätsrisiken zu vermeiden, die sich aus der falschen Auswahl des Verfahrens ergeben.

Die genaue Identifizierung und Unterscheidung von Umspritz- und Einlegeformvarianten ist für den Projekterfolg äußerst wichtig. Durch qualifizierte Bewertung und vergleichende Analyse von Einlegeform -Spritzgussverfahren kann LS Precision die Verwendung des am besten geeigneten Produktionsprozesses sicherstellen, der die funktionalen Produktspezifikationen erfüllt und die Kosteneffizienz minimiert.

Es empfiehlt sich, bereits in der Frühphase des Projekts ein professionelles Team zu engagieren, um unnötige Verluste durch die Prozessauswahl zu vermeiden.

Irrtum 4: Unzureichende Bewertung der vertikalen Integrationsfähigkeiten des Lieferanten

Bei der Auswahl eines Anbieters für Einlegeformteile legen Unternehmen häufig Wert auf die Verarbeitungskapazität eines einzelnen Prozesses und ignorieren dabei die Fähigkeit des Anbieters, eine End-to-End-Lösung zu liefern. Dieser Fokus kann zu zahlreichen Folgeproblemen führen.

1. Missverständnis 4:

Die Wahl eines Lieferanten mit nur einem Prozess (z. B. einer Fabrik, die ausschließlich Metalleinsätze herstellt, oder eines Unternehmens, das ausschließlich Spritzguss herstellt) kann zu zahlreichen Problemen führen. Die Koordination mit mehreren Lieferanten erfordert einen hohen Kommunikationsaufwand, was bei Prozessproblemen zu einfachen Schuldzuweisungen führt und die Ursache des Qualitätsproblems schwer zu lokalisieren macht. Dieser dezentrale Produktionsprozess erschwert nicht nur das Management, sondern birgt auch das Risiko einer unausgewogenen Produktqualität und verspäteter Lieferung.

2. Vermeidungsstrategien:

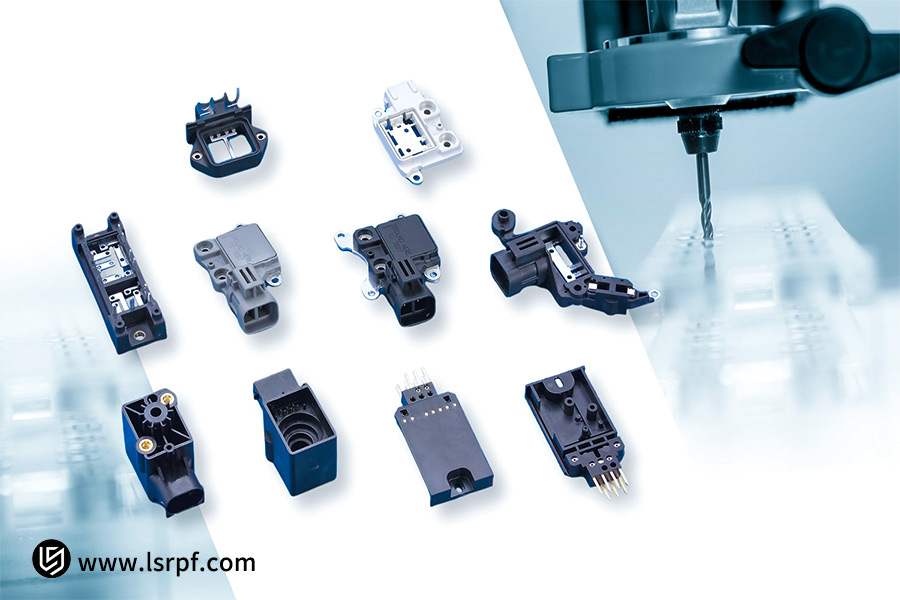

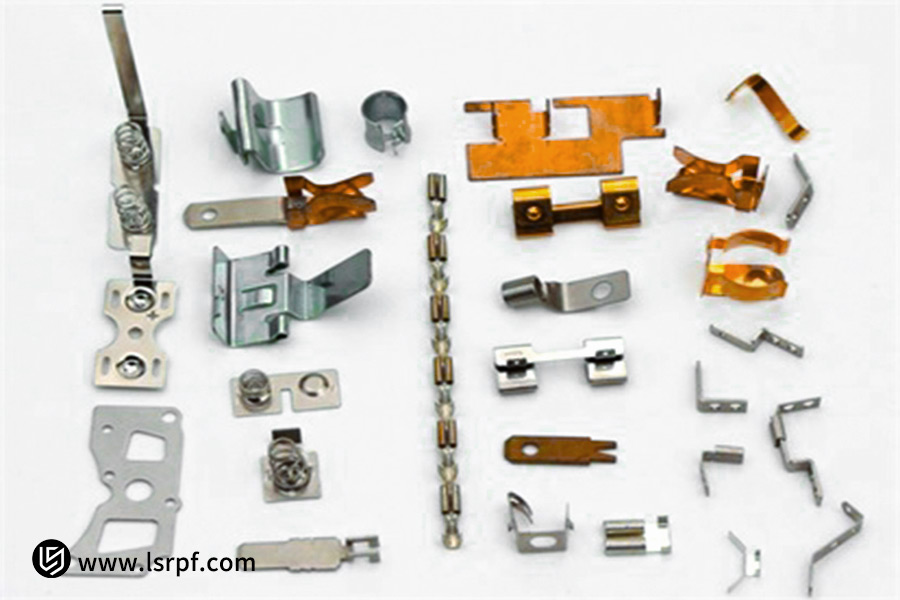

Die beste Option ist die Auswahl eines Unternehmens für Einlegeformlösungen mit umfassender vertikaler Integrationskapazität. Als professionelles Unternehmen für Einlegeformlösungen verwaltet LS Precision den gesamten Prozess intern, vom Drehen und Stanzen bis zum Spritzgießen von Präzisionsmetalleinsätzen .

Eine solche vertikal integrierte Produktion ermöglicht eine nahtlose Integration aller Prozesse , wodurch die Fertigungseffizienz verbessert und gleichzeitig die Produktqualität und Rückverfolgbarkeit gewährleistet werden. LS Precision bietet seinen Kunden eine zentrale Anlaufstelle für die gesamte Lösung mit reduzierten Koordinations- und Verwaltungskosten.

Bei der Auswahl eines Herstellers von Einlegeformteilen ist es entscheidend, dessen vertikale Integrationsfähigkeit zu berücksichtigen. Die Wahl eines Anbieters von Einlegeformlösungen wie LS Precision, der über umfassende Integrationsmöglichkeiten in die Industriekette verfügt, sichert nicht nur Produktqualität und Lieferzeit, sondern reduziert auch die Gesamtverwaltungskosten erheblich und reduziert so den Aufwand und Stress für den Kunden.

Missverständnis 5: Keine wirksame Probenüberprüfung und keine Prozessprüfungen

Bei der Herstellung von Einlegeteilen verzichten manche Kunden im Bestreben, die Entwicklungszeiten zu minimieren, auf Stichprobenprüfungen und Lieferantenaudits. In den meisten Fällen führt dies zu erheblichen Qualitätsrisiken.

1. Irrtum 5:

Das Umgehen oder Abkürzen von Musterprüfungen und Großabnahmeentscheidungen auf Grundlage von Lieferantenzertifizierungen und mündlichen Garantien ist äußerst riskant. Hier zu sparen, kann zu potenziellen Konstruktions- oder Fertigungsfehlern führen, die möglicherweise erst bei Beginn der Massenproduktion entdeckt werden. Dies führt zu enormen finanziellen Verlusten und Projektverzögerungen. Das Fehlen einer strengen Qualitätskontrolle macht es unmöglich, die Stabilität des Einlegeformprozesses und die Produktkonsistenz zu gewährleisten.

2. Vermeidungsstrategien:

Es muss ein ordnungsgemäßer Probenüberprüfungsprozess und ein Kontrollsystem für Lieferanten vorhanden sein:

- LS Precision empfiehlt seinen Kunden, strenge Stichprobenprüfungen durchzuführen , darunter Abziehtests (zur Überprüfung der Abdeckungsfestigkeit), Torsionstests (zur Überprüfung der strukturellen Integrität) und Röntgenprüfungen (zur Erkennung innerer Defekte).

- LS Precision lädt seine Kunden außerdem dazu ein, unser Werk persönlich zu besuchen, um mehr über unseren Einlegeformprozess und unser Qualitätskontrollsystem zu erfahren. Wir stellen umfassende Testberichte und Prozessparameter zur Verfügung, um unseren Kunden ein Höchstmaß an Produktqualität zu vermitteln.

Strenge Stichprobenprüfungen und Prozessaudits sind die Garanten für den Erfolg von Einlegeformprojekten . Durch ein umfassendes Qualitätskontrollsystem und die vollständige Verwaltung des Einlegeformprozesses lassen sich Qualitätsrisiken bei Massenproduktionen effektiv eliminieren.

LS Precision besteht stets auf offener Zusammenarbeit und lädt Kunden zur Überwachung und Prüfung ein, um sicherzustellen, dass jedes Produkt die vordefinierten Qualitätsstufen erreicht.

Fallstudie: Wie hat LS Precision die Herausforderung eines Kunden im Bereich der Einlegeformung von Automobilsensoren gelöst?

Sensorgehäuse in der Automobilelektronik müssen extrem anspruchsvolle Anforderungen an die Dichtungs- und Steckerfestigkeit erfüllen. Ein führendes Unternehmen der Automobilelektronikbranche stand vor einem dringenden Problem: Die Sensorgehäuse des bestehenden Lieferanten wiesen eine niedrige Ausbeute auf, leckten nach dem Spritzgießen und lösten sich leicht am Stecker, was die Produktzuverlässigkeit erheblich beeinträchtigte.

1. Kundenherausforderung:

Das Unternehmen benötigte ein Sensorgehäuse, das hohen Dichtheitsanforderungen (Schutzart IP67) und sehr langlebigen Verbindungen auch unter rauen Bedingungen standhält. Die Produktausbeute des früheren Lieferanten lag bei nur 85 %, und im Spritzgussverfahren kam es wiederholt zu unvollständiger Verkapselung und durch innere Spannungen verursachten Mikrorissen, die zu Dichtungsfehlern führten. Darüber hinaus war die Verbindung zwischen Metalleinsatz und Kunststoffsubstrat schlecht haftend und neigte daher dazu, sich durch Vibrationen zu lösen.

2. Die kreative Lösung von LS Precision:

Um dieses Problem zu lösen, hat LS Precision eine komplette Einlegeformlösung bereitgestellt:

- Die Ingenieure von LS Precision verfügen über langjährige Erfahrung im Einlegeformen und haben in der Entwurfsphase den strukturellen Metalleinsatz und die Oberflächenrändelung neu gestaltet, um die Verbindungsfestigkeit zwischen Kunststoff und Metall deutlich zu verbessern.

- Beim Kunststoff-Einlegeformen hat LS Precision die Anwendung einer mehrstufigen Injektion und Hochtemperaturkontrolle hinzugefügt, um die Formtemperatur und den Injektionsdruck präzise zu regulieren, um innere Spannungen richtig abzubauen und eine optimale Kunststoff-Metall-Verbindung zu erzielen.

Wir nutzen die vertikale Integration von LS Precision und produzieren präzise Metalleinsätze im eigenen Haus. Jeder Einsatz erfüllt strenge Anforderungen an Maßtoleranzen und Oberflächengüte und bildet so eine solide Grundlage für den anschließenden Spritzguss.

3. Hervorragende Ergebnisse:

Die Insert-Molding-Lösung von LS Precision steigerte die Produktionsausbeute dieses Autosensorgehäuses von 85 % auf 99,8 %, und 100 % der Produkte bestanden erfolgreich die IP67-Dichtungstests. Die Auszugsfestigkeit des Steckverbinders wurde um über 40 % verbessert und erfüllt nun alle Anforderungen für den Einsatz in vibrationsbelasteten Fahrzeugumgebungen. Diese Optimierung garantierte dem Kunden eine stabile Volumenversorgung, führte zu jährlichen Einsparungen von über einer Million Yuan und verbesserte die Marktwettbewerbsfähigkeit des Endprodukts erheblich.

LS Precision nutzt technologische Innovationen und vertikale Integration, um seinen Kunden einen One-Stop-Service vom Entwurf bis zur Produktion zu bieten und so hochwertige Kunststoff-Einlegeformprojekte zu erstellen.

Dieser Fall zeigt deutlich, welche Vorteile spezialisierte Einlegeformverfahren und integrierte Einlegeformlösungen bei der Lösung von Problemen bei der Produktion hochwertiger Automobilsensoren bieten.

FAQs

1. Was sind die Hauptvorteile des Einlegeformens?

Der größte Vorteil der Insert-Molding-Technologie liegt in ihrer maximalen Kompatibilität der Materialeigenschaften. Sie behält die Festigkeit, Leitfähigkeit und Verschleißfestigkeit von Metalleinsätzen bei, profitiert aber von den hochwertigen Formeigenschaften, der Isolierung und dem geringen Gewicht von Kunststoffen. Die Technologie ermöglicht eine hohe Funktionsintegration in einem einzigen Formvorgang, vermeidet anschließende Montageprozesse, Arbeitsstunden und die Komplexität der Lieferkette, reduziert die Gesamtproduktkosten erheblich und verbessert die Produktionseffizienz und -konsistenz.

2. Wie wählt man ein für das Einlegeformen geeignetes Metallmaterial aus?

Bei der Auswahl eines Metalls sind drei Aspekte entscheidend: Erstens muss sein Wärmeausdehnungskoeffizient mit dem des Kunststoffsubstrats identisch sein, damit es nicht durch unterschiedliche Schrumpfung zu Rissen oder Verbindungsverlusten kommt; zweitens muss es bei der Montage eine ausreichende mechanische Festigkeit aufweisen, um Zug- und Torsionsspannungen standzuhalten; und drittens müssen Korrosionsbeständigkeit und Umweltverträglichkeit gegeben sein. Typische Materialien sind Messing (zufriedenstellende Leitfähigkeit), Edelstahl (hohe Festigkeit und Korrosionsbeständigkeit) und Aluminiumlegierungen (leicht). Die persönliche Wahl sollte grundsätzlich im Hinblick auf den Anwendungsfall getroffen werden.

3. Was sind die wichtigsten Faktoren beim Design von Metalleinsätzen?

Positioniergenauigkeit und Verdrehsicherung sind die wichtigsten Aspekte bei der Konstruktion von Metalleinsätzen . Geeignete Positionierungs- und Verdrehsicherungen (wie Rändelungen, Nuten und Abflachungen) sollten verwendet werden, um eine Drehung oder Bewegung des Einsatzes beim Spritzgießen zu verhindern. Scharfe Ecken sollten reduziert, glatte und korrekt abgerundete Ecken jedoch verwendet werden, um Spannungskonzentrationen zu reduzieren. Auch die Wirkung des Kunststoff-Fließkanals auf den Einsatz muss berücksichtigt werden, um die Integrität der Kapselung und die Verbindungsfestigkeit zu gewährleisten.

4. Welche zusätzlichen Dienstleistungen bietet LS Precision zur Unterstützung meines Projekts an?

LS Precision bietet Projektunterstützung aus einer Hand , von der Designberatung für Einlegeteile im Frühstadium und DFM- Analysen (Design for Manufacturability) zur Verbesserung des Produktdesigns über schnelle Prototypen- und Formversuche im mittleren Stadium zur Verkürzung der Entwicklungszeit bis hin zur Massenproduktion im Spätstadium und einer umfassenden Qualitätsprüfung. Darüber hinaus bieten wir auch einen technischen Kundendienst aus einer Hand, um bei der Lösung von Problemen während des Produktionsprozesses zu helfen, einen reibungslosen Übergang vom Entwurf zur Massenproduktion zu gewährleisten und unseren Kunden einen umfassenden Service zu bieten.

Zusammenfassung

Vermeiden Sie beim Kauf von Spritzgusseinsätzen die fünf häufigsten Fallstricke, die in diesem Beitrag beschrieben werden. Die Wahl eines erfahrenen und zuverlässigen Partners schützt Sie vor solchen Fallen und sichert Ihrem Projekt einen umfassenden Mehrwert. Als Komplettanbieter von Einlegeformlösungen nutzt LS Precision Manufacturing ein erfahrenes technisches Team, vertikale Integrationsfähigkeit und eine umfangreiche Projekthistorie, um Ihnen umfassende technische Dienstleistungen von der Planung bis zur Serienproduktion zu bieten. So gelingt jedes Projekt erfolgreich und Sie haben ausreichend Spielraum für individuelle Anpassungen.

Steckt Ihr Projekt in Schwierigkeiten? Kontaktieren Sie noch heute die technischen Experten von LS Precision für eine kostenlose technische Beratung und ein individuelles Angebot, damit Ihr Produkt von Anfang an erfolgreich ist! Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für Einlegeteile (Einlegeteilpreis). LS ist Ihr starker Partner für höchste Präzision beim Einlegeteil!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Dienste Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com