In der Fertigung und im Ingenieurwesen ist die Frage „Ist Gusseisen besser als Stahl ?“ eine sehr alte und häufig gestellte Frage. Die Antwort darauf ist jedoch eher eine Kunst des Kompromisses als ein „Ja“ oder „Nein“; es handelt sich vielmehr um eine komplexe Situation. Gusseisen und Stahl sind beides Eisen-Kohlenstoff-Legierungen mit unterschiedlichen Leistungsprofilen, die auf enorme Unterschiede in ihrer chemischen Zusammensetzung, ihren Herstellungsverfahren und ihrer Mikrostruktur zurückzuführen sind.

Der Schlüssel zur Wahl zwischen Gusseisen und Stahl liegt nicht in der allgemeinen Überlegenheit der Materialien selbst, sondern vielmehr in der richtigen Kombination aus Ihrer spezifischen Anwendung, der relativen Bedeutung der Leistung und dem Budget . In diesem Artikel werden die grundlegenden Eigenschaften von Gusseisen und Stahl klar erläutert und ihre Vor- und Nachteile gegenübergestellt.

Basierend auf der umfassenden Erfahrung und Expertise von LS Manufacturing in der Materialverarbeitung bietet der Artikel kurze Richtlinien zur Materialauswahl, die Ihnen helfen, für jede wichtige Komponente die wirtschaftlichste und zuverlässigste technische Wahl zu treffen. Um Ihnen Zeit zu sparen, finden Sie hier einen kurzen Überblick über die wichtigsten Schlussfolgerungen.

Kurzübersichtstabelle der Kerneigenschaften von Gusseisen und Stahl

| Merkmalsdimension | Gusseisen | Stahl |

| Kohlenstoffgehalt | Hoch (mehr als 2 %) | Niedrig (0,02 % – 2 %) |

| Herstellungsprozess | Besetzung | Gießen, Schmieden, Walzen |

| Hauptvorteile | Gute Verschleißfestigkeit, gute Schwingungsdämpfung, gute Gießflüssigkeit, niedrige Kosten | Hohe Festigkeit, gute Zähigkeit (Schlagzähigkeit), gute Plastizität und Schweißbarkeit |

| Hauptnachteile | Sprödigkeit, geringe Zugfestigkeit, nahezu unmöglich zu schmieden oder zu schweißen | Schlechte Schwingungsdämpfung, relativ hohe Produktionskosten |

| Typische Anwendungen | Motorblöcke, Werkzeugmaschinensockel, Bremsscheiben, Rohre | Konstruktionsgebäude, Fahrzeugrahmen, Werkzeuge, Schneidwerkzeuge, mechanische Wellen |

- Gusseisen ist ein Virtuose in der Widerstandsfähigkeit gegen Druck und Reibung. Seine inhärente Schwingungsdämpfung und sein günstiger Preis machen es unschlagbar für statische Strukturen, die Stabilität und Verschleißfestigkeit erfordern.

- Stahl ist in Bezug auf die Beständigkeit gegen dynamische Belastungen und Stöße überlegen. Seine Festigkeit und Zähigkeit sind unübertroffen und daher das Material der Wahl für hochbelastete, sicherheitskritische Anwendungen.

Bei der Entscheidung für Gusseisen oder Stahl geht es eigentlich um die Anpassung an die Betriebsbedingungen des Produkts: Sollen Schwingungsdämpfung und Kosten die höchste Priorität haben oder sind Festigkeit und Robustheit die höchste Priorität?

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Fertigungsexperten

Die hier gezogenen Schlussfolgerungen basieren nicht auf Büchern, sondern sind das Ergebnis der täglichen Erfahrung von LS Manufacturing in der Blechbearbeitung . Wir wissen, dass die theoretische Grundlage für die Materialauswahl eng mit der Herstellbarkeit verknüpft sein muss.

Wenn wir beispielsweise einen High-End-Serverschrank entwerfen, empfehlen wir nicht nur Weichstahl mit der entsprechenden Festigkeit, um die strukturelle Integrität sicherzustellen, sondern wir nutzen auch unsere Expertise im Bereich Design for Manufacturability ( DFM ), um Biegeradien, Schweißstellen und Toleranzen auf den Zeichnungen im Voraus bestmöglich vorherzusagen und so potenzielle Probleme mit Verformungen und Spannungskonzentrationen während der Herstellung zu vermeiden.

LS Manufacturing hat kürzlich einem Kunden geholfen, sein Gerätegehäuse, das aus mehreren Dutzend zusammengeschweißter Teile bestand, zu einer einzigen Einheit zusammenzufügen , die durch Präzisionsstanzen und Laserschweißen hergestellt wurde. Diese innovative, vorteilhafte Verbesserung des Blechbearbeitungsprozesses steigerte nicht nur die Produktausbeute um 30 %, sondern senkte durch die Reduzierung der Montageschritte auch die Gesamtkosten.

Genau diesen Mehrwert kann LS Manufacturing Ihnen bieten: Wir nutzen unsere umfassende Erfahrung im Bereich Materialeigenschaften und entwickeln daraus wertvolle, effektive und kostengünstige Lösungen für die Blechbearbeitung.

Warum lässt sich die Frage der Materialauswahl nicht einfach mit „Was ist besser?“ beantworten?

In der Technik ist die Frage „Ist Gusseisen oder Stahl besser?“ ein klassischer Trugschluss. Es gibt keine eindeutige Antwort, da die Unterschiede zwischen beiden Werkstoffen unterschiedliche Problemlösungen erfordern. Die Schwierigkeit besteht darin, die jeweiligen Eigenschaften zu kennen und sie präzise an die jeweiligen Arbeitsbedingungen anzupassen.

1. Die Mikrostruktur bestimmt die makroskopische Leistung:

Aus materialwissenschaftlicher Sicht liegt der Hauptunterschied zwischen Gusseisen und Stahl in der Kohlenstoffstruktur. In Gusseisen liegt der Kohlenstoff hauptsächlich in freien Graphitstrukturen (Flocken oder Kügelchen) vor, die ihm gute Schwingungsdämpfungs- und Abriebeigenschaften verleihen, es jedoch spröde machen.

Andererseits liegt der Kohlenstoff im Stahl vorwiegend als Mischkristallstruktur mit Eisen vor, beispielsweise als Perlit, der extrem fest, zäh und schweißbar ist. Allein dieser radikale Strukturunterschied führt bereits zu einer Aufteilung der Einsatzmöglichkeiten.

2. Leistungskompromisse und das „Anwendbarkeitsprinzip“:

Es gibt kein Universalmaterial. Bei Werkzeugmaschinenunterbauten für den Schwerlasteinsatz, bei denen die Dämpfung von Vibrationen zur Gewährleistung der Bearbeitungspräzision erforderlich ist, ist beispielsweise Gusseisen mit seiner im Vergleich zu Stahl um ein Vielfaches höheren Stoßdämpfungseigenschaft die am besten geeignete Lösung.

Für Kranhaken, die dynamischen Belastungen ausgesetzt sind, ist die höchste Zähigkeit von Stahl jedoch die unschlagbare Sicherheitsoption. Die falsche Materialwahl kann sich als verheerend erweisen. Bei LS Manufacturing wurde einmal ein Getriebeteil, das für den Einsatz mit hochfestem Stahl vorgesehen war, fälschlicherweise in herkömmliches Gusseisen eingebaut. Das Bauteil brach später, da es die erwartete Belastung nicht tragen konnte, was zu einem kostspieligen Stillstand der gesamten Produktionslinie führte.

Eine einfache Leistungsvergleichstabelle ist nur ein Ausgangspunkt. Eine fundierte Entscheidung erfordert eine sorgfältige Prüfung der Belastungs- und Betriebsbedingungen, der Produktionskosten und der Lebensdaueranforderungen der Komponente.

Wann ist Gusseisen die bessere Wahl?

Wenn Stabilität, Schwingungsdämpfung und die Wirtschaftlichkeit komplexer Formgebungen im Mittelpunkt Ihrer Arbeit stehen, ist Gusseisen oft die bessere Wahl als Stahl. Die einzigartigen Leistungsvorteile werden in den folgenden Beispielen anschaulich dargestellt und beeinflussen maßgeblich die Designentscheidung zwischen Gusseisen und Stahl.

1. Hervorragende Schwingungsdämpfung und Dimensionsstabilität:

Dank seiner natürlichen Graphitstruktur ist Gusseisen ein guter Schwingungsdämpfer für mechanische Schwingungen und verfügt über eine fünf- bis zehnmal höhere Dämpfungskapazität als Stahl. Präzisionsmaschinen erfordern dies. Führungen und Untergestelle von Hochleistungswerkzeugmaschinen müssen beispielsweise aus Grauguss gefertigt sein. Dieser dämpft die inneren und äußeren Schwingungen zuverlässig, sodass die Bearbeitungsgenauigkeit nicht beeinträchtigt wird – eine Fähigkeit, die keine Stahlkonstruktion übertreffen kann.

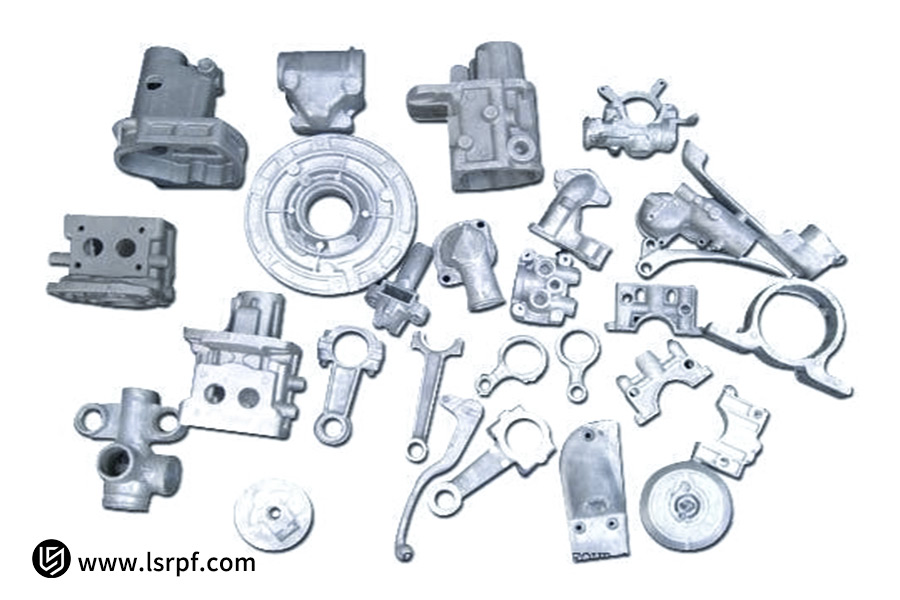

2. Hervorragende Fähigkeit zur Formung komplexer Teile und Kosteneffizienz:

Der günstige Schmelzpunkt und die gute Fließfähigkeit von Gusseisen ermöglichen das Gießen dünnwandiger Teile mit komplexen Geometrien und feinkörnigen Hohlräumen. Bei komplexen Strukturteilen wie Motorblöcken und Hydraulikventilblöcken ist der Guss aus einem Stück deutlich kostengünstiger als die spanende Bearbeitung oder das Zusammenschweißen von Stahlteilen . Dies maximiert die Kostenstruktur von Gusseisen und Stahl direkt und, was vielleicht noch wichtiger ist, mit dramatischen Auswirkungen auf die Massenproduktion.

3. Inhärente Verschleißfestigkeit und selbstschmierende Eigenschaften:

Der Graphit von Gusseisen wirkt schmierend. Bei Verschleiß hinterlässt der Graphit einen Schmierfilm auf den Reibflächen , was zu einer hervorragenden Verschleißfestigkeit bei ölfreiem oder ölarmem Betrieb führt (z. B. Kolbenringe und Zylinderlaufbuchsen in Motoren). Gusseisen weist, wie Stahl, eine vergleichbare Druckfestigkeit auf und kann daher hohen statischen Belastungen standhalten.

4. Leistungsdurchbrüche bei Sphäroguss:

Mit der Einführung von Sphäroguss hat sich das Anwendungsspektrum von Gusseisen deutlich erweitert. Durch die Kugelgraphitierung wird eine mit Stahl vergleichbare Festigkeit und Zähigkeit erreicht, wobei die eingebauten Schwingungsdämpfungs- und Gussvorteile von Gusseisen erhalten bleiben.

Daher wird es häufig in Anwendungen mit höherer Zugfestigkeit und hoher Ermüdungsfestigkeit eingesetzt, beispielsweise in Achsgehäusen von Schwerlast-Lkw sowie in Naben und Sockeln von Windkraftanlagen, und bietet hinsichtlich Leistung und Kosteneffizienz einen perfekten Kompromiss zwischen Stahl und Gusseisen.

Wenn Sie sich nicht zwischen Stahl und Gusseisen entscheiden können, wenden Sie sich an LS Manufacturing und erhalten Sie eine kostenlose, individuelle und professionelle Analyse.

Wann sollte Stahl Vorrang haben?

Wenn dynamische Belastungen, ein hohes Festigkeits-Gewichts-Verhältnis und hohe strukturelle Leistungsfähigkeit gefordert sind, beweist Stahl seinen unschätzbaren Wert. Im Vergleich zu Gusseisen verfügt Stahl über entscheidende Vorteile in Bezug auf Zähigkeit, Fügbarkeit und bessere Leistung und ist daher das optimale Material für moderne dynamische Konstruktionen. Nachfolgend ein kurzer Vergleich der mechanischen Eigenschaften:

| Leistungsindex | Gusseisen (z. B. Sphäroguss) | Stahl (z. B. mittelharter Stahl) |

| Zugfestigkeit | 400-600 MPa | 500–800 MPa (kann durch Wärmebehandlung erhöht werden) |

| Verlängerung | 10-15% | 15–25 % (deutlich höhere Zähigkeit) |

| Schlagzähigkeit | 15-30 J | 40-100+ J |

| Schweißbarkeit | Schlechte, nur spezielle Verarbeitung | Exzellent |

| Wärmebehandlungspotenzial | Beschränkt | Umfangreich (Abschrecken, Anlassen usw.) |

1. Hervorragende Kombination aus Stärke und Zähigkeit:

Beim Vergleich der Zugfestigkeit und Zähigkeit von Gusseisen und Stahl liegt Stahl klar vorne. Stahl hat eine homogene Kristallstruktur, die starke Stoß-, Biege- und Zugbelastungen ohne Sprödbruch absorbieren kann. Für sicherheitskritische dynamische Komponenten wie Kranhaken und Antriebswellen schwerer Geräte ist Stahl die erste Wahl.

2. Unübertroffene Schweißbarkeit und Formbarkeit:

Stahl und Gusseisen sind hinsichtlich der Schweißbarkeit besser geeignet. Stahl lässt sich problemlos zu komplexen Großkonstruktionen wie Gebäuderahmen und Druckbehältern schweißen. Gusseisen hingegen lässt sich nur mit speziellen Verfahren schweißen und ist anfällig für Risse, was seine Anwendungsmöglichkeiten bei Verbindungs- und Umformvorgängen erheblich einschränkt.

3. Umfangreiche Wärmebehandlung und Leistungsverbesserung:

Durch Wärmebehandlung (z. B. Anlassen und Abschrecken) lässt sich die Oberflächenhärte, Kernzähigkeit und Dauerfestigkeit von Stahl deutlich steigern. Durch den Einsatz von legiertem Stahl (z. B. Chrom-Molybdän-Stahl) lassen sich die mechanischen Eigenschaften des Stahls zudem so optimieren, dass hochverschleißfeste Formen oder hochzähe Bauteile hergestellt werden können. Bei Gusseisen ist eine solche Optimierung nicht möglich.

Wenn Ihre Anwendung dynamischen Belastungen oder Aufprallgefahren ausgesetzt ist, hochkomplizierte Schweißkonstruktionen erfordert oder eine Leistungsverbesserung durch Wärmebehandlung erforderlich ist, ist Stahl aufgrund seines höheren Festigkeitsverhältnisses im Vergleich zu Gusseisen, seiner hohen Zähigkeit und seines unbegrenzten Anwendungsbereichs für legierten Stahl automatisch die Wahl.

Was ist die Wahrheit über die Sprödigkeit von Materialien?

Die Antwort auf die Frage „Ist Gusseisen spröder als Stahl?“ ist mehr als nur ein „Ja“. Sprödigkeit ist die Fähigkeit eines Materials, Risswachstum zu widerstehen, und diese hängt direkt von seiner Mikrostruktur ab.

1. Mikromechanismen der Sprödigkeit:

Die Sprödigkeit von Grauguss ist größtenteils auf den enthaltenen Lamellengraphit zurückzuführen. Die Graphitflocken ähneln natürlichen Mikrorissspitzen im Material. Sie führen unter Belastung zu starken Spannungskonzentrationen und fördern die Rissausbreitung und damit einhergehende Brüche. Die homogene Mikrostruktur von Stahl weist keine solchen natürlichen Stellen auf, an denen Defekte entstehen können. Zudem wird Energie durch plastische Verformung abgebaut, was das Material zäher macht.

2. Durchbruch bei der Zähigkeit von Sphäroguss:

Es ist erwähnenswert, dass nicht alle Gusseisenarten so spröde sind. Sphäroguss reduziert durch die Umwandlung von Lamellengraphit in Kugelform die Auswirkungen von Spannungskonzentrationen erheblich. Seine Dehnung kann von weniger als 1 % bei Grauguss auf über 18 % erhöht werden, und seine Schlagzähigkeit wird deutlich verbessert. In einigen Anwendungen kann es sogar Schmiedestahl ersetzen und beweist damit die Möglichkeit, makroskopische Eigenschaften durch Veränderung der Mikrostruktur zu steuern.

3. Betriebsbedingungen bestimmen die Sprödigkeit:

Die Zähigkeit von Werkstoffen ist keine feste Eigenschaft, sondern hängt vor allem von den Betriebsbedingungen ab. Die größte Rolle spielt dabei die Temperatur: Bei niedrigen Temperaturen versprödet der Großteil der Stähle, die Schlagzähigkeit nimmt schlagartig ab und geht vom duktilen in den spröden Zustand über.

Daher müssen Strukturen in kalten Umgebungen aus Stählen mit guter Tieftemperaturzähigkeit bestehen. Bei ständig gepressten Werkzeugmaschinenständern ist die Sprödigkeit von Gusseisen unter Druckbelastung kein Nachteil, sondern aufgrund seiner hohen Steifigkeit und Schwingungsdämpfung ein Vorteil. Die Sprödigkeit ist eine Funktion der Kombination aus Materialtyp (z. B. Sphäroguss vs. Grauguss), Mikrostruktur und spezifischen Betriebsbedingungen.

Eine intelligente Auswahl sollte auf einer Gesamtbewertung der Komponentenbelastungsart (Aufprall oder Dauerbetrieb), der Betriebstemperatur und der Ausfallfolgen und nicht auf einem subjektiven qualitativen Begriff basieren.

Vergleich der Zerspanbarkeit: Was ist für Ihren Produktionsprozess besser geeignet?

Bei der Wahl zwischen Stahl- und Gusseisenbearbeitung hat die Bearbeitbarkeit des Materials direkten Einfluss auf Produktionseffizienz, Kosten und Endqualität. Als praxisorientiertes Unternehmen mit umfassender Praxiserfahrung vergleicht LS Manufacturing die Bearbeitungseigenschaften der beiden Materialien aus produktionstechnischer Sicht, um Sie bei der Optimierung Ihres Fertigungsprozesses zu unterstützen.

1. Vorteile und Herausforderungen der Gusseisenbearbeitung:

Gusseisen (insbesondere Grauguss) lässt sich aufgrund seiner Graphitzusammensetzung sehr gut zerspanen. Graphit dient zudem als Spanbrecher und Schmiermittel, reduziert die Schnittkräfte und ermöglicht eine glatte Oberfläche . In unserem Beispiel sind beim Drehen von Gusseisenteilen wie Motorblöcken höhere Schnittgeschwindigkeiten und relativ lange Werkzeugstandzeiten möglich. Oberflächenhärtende Schichten oder Poren in Gusseisenteilen führen hingegen zu unregelmäßigem Werkzeugverschleiß während der Zerspanung, was eine strenge Eingangskontrolle und eine gleichmäßige Kontrolle der Schnittparameter erfordert.

2. Präzision und Kontrolle bei der Stahlbearbeitung:

Die Stahlbearbeitung ist eine handwerkliche Herausforderung. Die unbeweglichen Späne umschließen das Werkzeug und erzeugen unerwünschte Wärme, die die Genauigkeit beeinträchtigt. Diese Herausforderung meistern wir bei LS Manufacturing mit speziellen Werkzeuggeometrien, präzisem Kühlmitteldruck und intelligenten Schnittparametern. Beispielsweise setzen wir bei der Bearbeitung von Antriebswellen aus legiertem Stahl stufenweises Schneiden und Hochdruckkühlung ein, um die thermische Verformung präzise zu regulieren und kritische Maßtoleranzen sowie die Präzision der Positionsbestimmung zu gewährleisten.

3. Wichtige Punkte zur Prozessoptimierung:

Effektive Produktionsprozesse basieren auf gezielten Strategien. Diamantbeschichtete Werkzeuge sind das Geheimnis maximaler Standzeiten bei Gusseisen, bei Stahl sind es Spankontrolle und Kühlung. Unsere Ingenieure führen Schnittversuche durch, um den höchsten Vorschub und die höchste Geschwindigkeit für jeden Arbeitsgang zu ermitteln und so ein Optimum zwischen Effizienz und Qualität zu finden. Dieser innovative Ansatz ermöglicht es uns, unseren Kunden kostengünstige und langlebige Bearbeitungslösungen anzubieten.

Mit LS Manufacturing wenden wir unsere umfangreiche Prozessdatenbank und unsere umfassende Branchenerfahrung an, um sicherzustellen, dass jedes Material in Ihrem Herstellungsprozess seinen höchsten Wert erzielen kann.

Kostenüberlegungen: Über den Materialpreis hinaus?

Die Annahme, Gusseisen sei teurer als Stahl, ist durch einen Vergleich der Materialstückpreise nicht gerechtfertigt. Unter „Best Cost“ versteht man ein Kostenrechnungsmodell, das die gesamten Produktionskosten berücksichtigt und die Wirtschaftlichkeit des gesamten Prozesses vom Rohmaterial bis zum fertigen Produkt berücksichtigt.

1. Versteckte Kosten der Materialnutzung:

Die nahezu endkonturnahe Beschaffenheit von Gusseisen ermöglicht eine sehr hohe Materialausnutzung und einen sehr geringen Ausschuss bei der Herstellung komplexer Teile. Das Gießen desselben Teils aus einem Stahlblock und die anschließende Bearbeitung erfordern einen massiven Materialabtrag, was zu einem hohen Ausschussverlust führt. Daher sollten beim Vergleich der Kosten von Gusseisen mit den Kosten von Stahl die Nettomaterialkosten und nicht die Stückkosten herangezogen werden.

2. Die Bearbeitbarkeit bestimmt die Herstellungskosten:

Die Bearbeitbarkeit des Materials wirkt sich direkt auf die Herstellungskosten aus. Gusseisen lässt sich im Allgemeinen besser bearbeiten und weist einen geringeren Werkzeugverschleiß auf, während hochfester Stahl geringere Schnittgeschwindigkeiten, längere Werkzeugstandzeiten und einen höheren Energieverbrauch erfordert. Bei einer unserer Getriebegehäusekonfigurationen war der Stückpreis von Sphäroguss zwar etwas höher, doch die bessere Bearbeitbarkeit reduzierte die Gesamtherstellungskosten im Vergleich zu einer Alternative aus niedriglegiertem Stahl um 15 %.

3. Lebenszykluskosten und Qualitätsverluste:

Eine effektive Kostenanalyse muss Qualitätsrisiken und Lebensdauer berücksichtigen. Die inhärenten Gusseigenschaften von Gusseisen verhindern potenzielle Schweißermüdungsbrüche bei Stahlschweißkonstruktionen und reduzieren Qualitätsrisiken. Eine Value-Engineering-Analyse zeigt, dass die besseren Schwingungsdämpfungseigenschaften von Gusseisen bei Basiskomponenten wie Werkzeugmaschinenbetten die Bearbeitungspräzision verbessern und Produktfehler reduzieren können. Diese langfristigen Vorteile überwiegen die höheren Materialkosten bei weitem.

Durch die systematische Untersuchung von Materialverbrauch, Maschinenlaufzeit und Qualitätsverlust als Kostentreiber der gesamten Fertigungskette und die Anwendung von Value Engineering zur Leistungs- und Kostenoptimierung können kosteneffiziente Lösungen gefunden werden. Dies ist der Schlüssel zur Schaffung von Kernwert für LS Manufacturing.

Fallstudie: Wie LS Manufacturing die Materialauswahl für einen Kunden aus dem Bereich Industriekompressoren optimiert

Einer der bekannteren Hersteller von Industriekompressoren stand vor einem großen Dilemma: Der Ganzstahlrahmen seines Spitzenprodukts bot zwar zuverlässige Leistung, die hohen Produktionskosten machten ihn jedoch weniger verkäuflich. Der Ersatz durch das weit verbreitete Gusseisen könnte jedoch zu mangelnder Festigkeit an diesen kritischen Stellen führen, was die Haltbarkeit der Anlage beeinträchtigen würde. Dies ist ein klassisches Beispiel für die Probleme der Materialoptimierung.

1. Kundendilemma:

Der erste Kundenentwurf bestand aus einem Hauptrahmen aus geschweißtem niedriglegiertem Stahl. Dieser erfüllte zwar die Festigkeitsanforderungen, hatte jedoch drei wesentliche Nachteile: hohe Material- und Schneidkosten , Schweißverzug, der langwierige Nachbearbeitungsprozesse erforderte, und das Gesamtgewicht, das die Energieeffizienz der Anlage beeinträchtigte. Der wichtigste Punkt für den Durchbruch dieses Projekts war die Kostensenkung ohne Einbußen bei den mechanischen Kerneigenschaften.

2. LS-Fertigungslösung:

Das Team von LS Manufacturing hat durch systematische Materialoptimierungsanalysen eine revolutionäre Lösung vorgeschlagen:

- Mittels Finite-Elemente-Simulation wurde die Spannungsverteilung ermittelt: Durch präzise Simulationen wurden 85 % des Kompressorgehäuses tatsächlich Vibrationen und Druckbelastungen ausgesetzt, während lediglich 15 % der Verbindungen den Großteil der dynamischen Belastungen absorbierten.

- Verbundstruktur aus duktilem Gusseisen + teilweiser Stahlhülse: Der Großteil wird in einem Durchgang aus duktilem Gusseisen gegossen, wobei vorgefertigte Hülsen aus legiertem Stahl nur an wichtigen Lagersitzen und Verbindungsstellen angebracht werden, um eine lokale Verstärkung zu bieten.

- Überprüfung der Prozessinnovation: Um die Präzision beim Gießen sicherzustellen, wird eine spezielle Vorrichtung verwendet und ein neuartiges Gieß-Inlay-Verfahren wurde entwickelt, um eine perfekte Schnittstelle zwischen den beiden Materialien zu erreichen.

3. Ergebnisse und Wert:

Dieser bahnbrechende Fall von LS Manufacturing brachte herausragende Ergebnisse hervor:

- 35 % Kostensenkung , vor allem durch geringere Materialkosten, Wegfall von Schweißprozessen und verbesserte Verarbeitungseffizienz;

- 22 % Gewichtsreduzierung , wodurch die Energieeffizienz der Geräte verbessert wird;

- 40 % weniger Vibrationen und Lärm , was zu einer verbesserten Produktqualität führt.

Die Zuverlässigkeit der Lösung wurde durch Drucktests mit 200.000 Zyklen sichergestellt. Diese Abbildung zeigt, dass eine optimale Materialauswahl nicht immer die Wahl zwischen zwei Optionen ist; vielmehr ist eine gründliche technische Analyse erforderlich, um den richtigen Kompromiss zwischen Kosten und Leistung zu finden. LS Manufacturing nutzt diese rigorose Problemlösungskompetenz, um kontinuierlich Mehrwert zu schaffen, der die Kundenerwartungen übertrifft.

FAQs

1. Kann eine Wärmebehandlung die Leistung von Gusseisenteilen verbessern?

Ja, aber all dies ist innerhalb gewisser Grenzen und mit gewissen Einschränkungen möglich. Glühen beseitigt effektiv innere Spannungen im Gussteil und verhindert nachträgliche Verformungen des Gusseisens; Normalisieren vereinheitlicht die Matrixstruktur und optimiert die mechanischen Gesamteigenschaften. Abschrecken und Anlassen (Tempern) erhöhen die Festigkeit und Härte von Sphäroguss erheblich. Da Gusseisen jedoch reich an Kohlenstoff und Silizium ist, ist sein Wärmebehandlungsfenster enger als das von Stahl. Heiz- und Abkühlraten müssen genau reguliert werden, um Risse oder abnormale Graphitdiffusion zu vermeiden, die wiederum die Sprödigkeit weiter verstärken.

2. Welches Material lässt sich durch Schweißen leichter reparieren?

Stahl ist für Schweißreparaturen offensichtlich vorzuziehen. Seine homogene Struktur und vorteilhafte Duktilität ermöglichen das Schweißen mit Standardschweißmaterialien und -verfahren und sorgen für gleichmäßig gute Schweißergebnisse. Gusseisen hingegen ist aufgrund seines hohen Kohlenstoffgehalts und seiner geringen Duktilität nur sehr schlecht schweißbar. Starke thermische Wechselbeanspruchung durch Schweißen führt leicht zur Bildung einer harten und spröden Mikrostruktur aus weißem Gusseisen in der Wärmeeinflusszone, die Risse verursacht.

3. Welches Material ist für Hochleistungsanwendungen zuverlässiger?

Dies hängt ganz von der Art der Belastung ab. Für schwer belastbare, dynamische Hochleistungsanwendungen mit starken Stößen, Ermüdungserscheinungen oder komplexen Wechselspannungen (wie z. B. Baggerausleger und Getriebewellen) ist Stahl mit guter Zähigkeit und Dauerfestigkeit besser geeignet. Für stationäre Hochleistungsanwendungen mit hohem statischen Druck, bei denen es vor allem auf Steifigkeit und Schwingungsdämpfung ankommt, wie z. B. bei großen Pressenrahmen und Maschinenbettwerkzeugen , ist Gusseisen aufgrund seiner verbesserten Druckfestigkeit, Dämpfungsfähigkeit und Stabilität zuverlässiger.

4. Was ist für die Kleinserienproduktion kostengünstiger?

Bei der Kleinserienproduktion ist Stahl kostenflexibler. Standardmaterialien (z. B. Platten und Profile) sind leicht verfügbar, und der Stahl lässt sich durch Schneiden, Bearbeiten und Schweißen ohne teure Werkzeuge leicht formen. Eisengussteile erfordern spezielle Formen und Holzmodelle, was hohe Anfangsinvestitionen und lange Produktionszeiten bedeutet und daher nur für die Großserienproduktion geeignet ist, um die Kosten zu decken.

Zusammenfassung

Bei der Wahl zwischen Stahl und Gusseisen gibt es nicht die eine beste Option. Sie benötigen die Lösung, die Ihren spezifischen Anforderungen am besten entspricht. Eine erfolgreiche Materialauswahl erfordert eine gründliche Analyse von fünf grundlegenden Dimensionen: mechanische Leistung, Produktionsprozess, Kostenprofil, Qualitätserwartung und Lieferkettenstabilität.

LS Manufacturing bietet Ihnen mit seinem fundierten Wissen in den Materialwissenschaften und seiner technischen Erfahrung kompetente Beratung bei der Materialauswahl. Mit systematischen technischen Analysen und langjähriger Erfahrung helfen wir Ihnen, das optimale Gleichgewicht zwischen Materialkosten und Leistung zu finden und so den höchsten Produktwert zu erzielen.

Kontaktieren Sie unser technisches Team noch heute für eine fachkundige Beratung zur Materialauswahl speziell für Ihr Projekt. Nutzen Sie unsere Erfahrung und Expertise bei der Auswahl der optimalen Materiallösung für Ihr Produkt. Kontaktieren Sie LS Manufacturing , laden Sie Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für die Blechbearbeitung (Preis für Blechbearbeitung) . LS Manufacturing ist Ihr starker Partner für höchste Präzision in der Blechbearbeitung!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS Manufacturing Services: Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Dies liegt in der Verantwortung des Käufers. Teileangebot anfordern: Identifizieren Sie spezifische Anforderungen für diese Abschnitte. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen . Der Schwerpunkt liegt auf kundenspezifischen Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS Manufacturing . Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com .