In der Konstruktion und Fertigung ist die Materialauswahl meist ein Kompromiss zwischen höchster Leistung und höchster Qualität. Konstrukteure stehen oft vor einem Dilemma: Sie benötigen ein Material, das unzerstörbar, aber wirtschaftlich leicht ist, und gleichzeitig Druckfestigkeit und Wirtschaftlichkeit erfordert. Hier stehen sich Stahl und Titan – die beiden Titanen der Metallwelt – gegenüber.

Die eigentliche Frage ist jedoch nicht die endgültige Entscheidung. Titanlegierungen sind nicht universell einsetzbar, und hochfester Stahl ist auch nicht veraltet. Titan besticht durch sein spektakuläres Verhältnis von Festigkeit zu Gewicht und seine überlegene Korrosionsbeständigkeit, doch Stahl überzeugt mit seiner unvergleichlichen absoluten Festigkeit und Erschwinglichkeit. Ihr Nutzen liegt nicht in der Zweckmäßigkeit, sondern in ihrer perfekten Anpassung an die jeweilige Anwendung. Dieser letzte Vergleich soll das Missverständnis über die logischsten Kompromisse zwischen Härte, Festigkeit und Gewicht für bestimmte Anwendungen aufklären. Um Ihnen Zeit zu sparen, finden Sie hier einen kurzen Überblick über die wichtigsten Erkenntnisse.

Kurzübersicht: Wählen Sie Ihren Wasserhahn auf einen Blick

| Maße | Titan (z. B. Ti-6Al-4V) | Stahl (z. B. legierter Stahl 4140) |

| Härte | Hoch (~36 HRC) | Sehr hoch (~58 HRC nach Wärmebehandlung) |

| Stärke | Sehr hoch (Zugfestigkeit ~900 MPa) | Höher (Zugfestigkeit ~655 MPa, erreicht ~1480 MPa nach Wärmebehandlung) |

| Gewicht | Sehr leicht (Dichte ~4,43 g/cm³) | Schwer (Dichte ~7,85 g/cm³) |

| Korrosionsbeständigkeit | Exzellent | Schlecht (Kohlenstoffstahl)/Gut (Edelstahl) |

| Kosten | Sehr hoch | Niedrig (Kohlenstoffstahl)/Hoch (Edelstahl, legierter Stahl) |

Der Haken bei der Auswahl von Titan oder Stahl besteht darin , die wichtigsten Prioritäten der Anwendung richtig aufeinander abzustimmen:

- Wenn man maximale absolute Festigkeit und Härte sowie geringste Kosten wünscht und die Korrosionsumgebung beherrschbar ist, ist Stahl weniger teuer und die logische Wahl.

- Wenn Gewichtsreduzierung, höchste Korrosionsbeständigkeit und ein optimales Verhältnis von Festigkeit zu Gewicht absolut notwendig sind und die Kosten keine Rolle spielen, ist Titan die unschlagbare Option. Kein absolutes besser oder schlechter, sondern das Beste für eine bestimmte Situation.

Warum Sie diesem Leitfaden vertrauen sollten? Praxiserfahrung von LS-Experten

Wir bei LS Precision haben über anderthalb Jahrzehnte in die Bereitstellung von Materialwissenschaft und Ingenieurdienstleistungen investiert. Mein Fachgebiet umfasst die Auswahl, Prüfung und Fehleranalyse von Hochleistungsmetallen . Alle Vergleichsdaten und Schlussfolgerungen in diesem Leitfaden sind nicht aus Lehrbüchern kopiert, sondern wurden durch Labortests unseres Teams und praktische technische Anwendungen streng geprüft.

LS Precision ist sich bewusst, dass selbst kleinste Parameterschwankungen ein ganzes Projekt aus dem Gleichgewicht bringen können. Daher folgen wir stets der Philosophie „ datenbasiert, anwendungsorientiert “, sodass alle unsere Empfehlungen fundiert sind. Diese Erfahrung ist hart erarbeitet. LS Precision unterstützte bereits einen Drohnenhersteller bei der Materialauswahl für die Fahrwerke. Leider verlangte der Kunde zunächst die Verwendung von herkömmlichem legiertem Stahl für maximale Festigkeit.

Durch Gewichtssimulation und Ermüdungstests entschieden wir uns schließlich für eine Titanlegierung, die eine deutlich höhere Flugdauer ohne Kompromisse bei der Festigkeit ermöglichte. Die Erfahrung hat uns daher zu der Überzeugung geführt, dass es kein ideales Material gibt, sondern das jeweils beste. Dieser Leitfaden enthält wertvolle Praxistipps.

Ist Titan wirklich härter als Stahl? Entdecken Sie die verborgene Wahrheit über die Härte

„Ist Stahl härter als Titan?“ Dies ist eine der häufigsten Fragen bei der Materialauswahl. Um dieses Problem zu lösen, müssen wir zunächst die wissenschaftliche Definition von „Härte“ und ihre Messmethode definieren. Härte wird in der Technik üblicherweise als die Widerstandsfähigkeit eines Materials gegen lokale plastische Verformungen (z. B. Kratzer oder Eindrücke) definiert. Zur Quantifizierung werden üblicherweise die Rockwellhärte ( HRC ) und die Vickershärte ( HV ) verwendet.

Basierend auf Messwerten erreichen Standard-Titanlegierungen (z. B. Ti-6Al-4V ) eine Rockwellhärte von etwa 30–36 HRC , während wärmebehandelte legierte Stähle mit mittlerem Kohlenstoffgehalt (z. B. 40Cr ) 50–60 HRC erreichen können. Werkzeugstähle mit ultrahohem Kohlenstoffgehalt erreichen immer noch über 60 HRC. Ist Titan also härter als Stahl? Nein, die Rohhärte der meisten Stähle ist viel höher als die von Titanlegierungen. Im Folgenden finden Sie typische Vergleichswerte:

| Materialtyp | Rockwell-Härte (HRC) | Vickershärte (HV) | Hinweise |

| Reines Titan | 15-20 | 150-200 | Industriell reines Titan |

| Titanlegierung Ti-6Al-4V | 30-36 | 300-350 | Legierung in Luft- und Raumfahrtqualität |

| Weicher Kohlenstoffstahl (Q235) | 10-15 | 120-150 | Unwärmebehandelt |

| Legierter Stahl (40Cr) | 50-54 | 500-550 | Abgeschreckt und angelassen |

| Werkzeugstahl (Cr12MoV) | 58-62 | 700-800 | Abgeschreckt und angelassen |

Warum also entsteht der Mythos, Titan sei härter als Stahl? Der Grund liegt in einem falschen Kontext. Viele verwechseln Festigkeit, Zähigkeit oder Verschleißfestigkeit mit Härte. Der eigentliche Vorteil von Titanlegierungen liegt in ihrem außergewöhnlich hohen Festigkeits-Gewichts-Verhältnis und ihrer besseren Korrosionsbeständigkeit im Vergleich zur absoluten Härte.

Festigkeitsvergleich: Titan vs. Stahl: Was hält extremen Bedingungen besser stand?

Materiell betrachtet lässt sich die Frage „Ist Titan stärker als Stahl?“ nur mehrdimensional beantworten. Festigkeit ist kein einzelner Parameter; eine gründliche Bewertung verschiedener Parameter wie Zugfestigkeit , Streckgrenze und Dauerfestigkeit ist erforderlich. Insbesondere die Leistung unter rauen Bedingungen ist unübertroffen.

1. Streckgrenze und Zugfestigkeit

Rein zahlenmäßig ist hochfester Stahl überlegen. Teure Titanlegierungen (z. B. Ti-6Al-4V ) haben beispielsweise eine Zugfestigkeit von etwa 900–1000 MPa, während wärmebehandelte legierte Stahlsorten (z. B. 30CrMnSiA) problemlos die 1500-MPa-Marke überschreiten. Stahl hat außerdem eine höhere Streckgrenze, d. h. eine geringere bleibende Verformung unter statischen Belastungen sehr unterschiedlicher Natur.

2. Dynamische und korrosive Umgebungen

Die Antwort auf die Frage „Ist Titan stärker als Stahl?“ ist jedoch in dynamischen und korrosiven Umgebungen umgekehrt. Titanlegierungen verfügen über eine weitaus höhere Dauerfestigkeit als Stahl, insbesondere unter zyklischen Belastungsbedingungen (wie etwa bei Bauteilen für die Luft- und Raumfahrt ), wo sie der Rissausbreitung einen höheren Widerstand entgegensetzen.

Darüber hinaus besitzt Titan eine stabile Festigkeit bei hohen und niedrigen Temperaturen sowie unter korrosiven Bedingungen (z. B. Meerwasser und Säure), während Stahl eine Oberflächenbehandlung oder Legierung benötigt, um die mangelnde Korrosionsbeständigkeit zu kaschieren. Außerdem versprödet es bei niedrigen Temperaturen und wird bei hohen Temperaturen weicher.

Wenn es um maximale Tragfähigkeit in eine Richtung geht, ist Stahl die beste Wahl. Wenn es jedoch um Gewichtseffizienz, Lebensdauer und Anpassung an anspruchsvolle Umgebungen geht, sind Titanlegierungen unter extremen Bedingungen die erste Wahl.

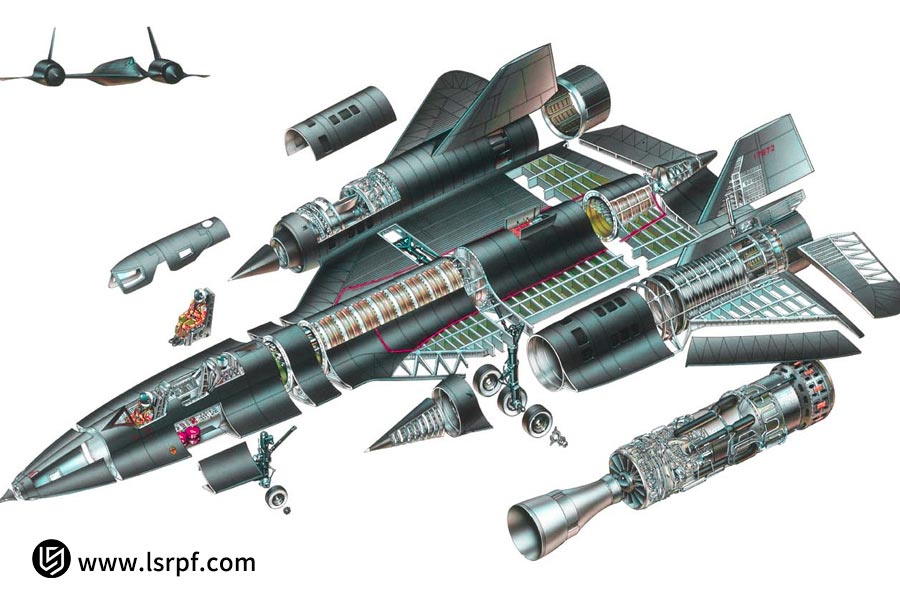

Gewichtsunterschied: Warum bevorzugt die Luft- und Raumfahrt Titan?

Beim Vergleich zwischen Stahl und Titan ist die Dichte der größte Unterschied. Titan hat eine Dichte von etwa 4,5 g/cm³ , während die Dichte von Stahl 7,8 g/cm³ beträgt. Das bedeutet, dass Titan bei gleichem Volumen etwa 42 % leichter ist als Stahl . Dieser erhebliche Gewichtsvorteil hat dazu geführt, dass Titan in der Luft- und Raumfahrtindustrie weit verbreitet ist.

Leichtbau allein reicht jedoch nicht aus; entscheidend ist die „ spezifische Festigkeit “ ( Verhältnis von Festigkeit zu Dichte ). Hochfester Stahl kann eine höhere absolute Festigkeit als Titanlegierungen aufweisen, die spezifische Festigkeit von Titan übertrifft Stahl jedoch bei weitem. Die weit verbreitete Titanlegierung Ti-6Al-4V beispielsweise hat eine Zugfestigkeit von etwa 900 MPa und eine spezifische Festigkeit von 200 MPa/(g/cm³). Hochfester Stahl mit einer Zugfestigkeit von 1500 MPa hat eine spezifische Festigkeit von etwa 190 MPa/(g/cm³).

Dies bedeutet, dass Titankomponenten bei gleichbleibender Festigkeit leicht sein können. Diese Gewichtseffizienz ist für die Luft- und Raumfahrt von größter Bedeutung. Jedes eingesparte Kilogramm bedeutet mehr Nutzlast, weniger Treibstoff und bessere Flugleistungen.

Obwohl Titan teuer ist, machen die Leistungsvorteile, die sich durch den Einsatz von Titanlegierungen in kritischen Bereichen wie Motorrotoren, Rumpfrahmen und Fahrwerken ergeben, sie zu einem strategisch wichtigen Werkstoff. Genau darin liegt der grundlegende Wert von Titanlegierungen im Vergleich zu Stahl.

Wettbewerb zur Korrosionsbeständigkeit: Edelstahl und Titan: Was hält länger?

Die Korrosionsbeständigkeit ist einer der wichtigsten Aspekte beim Vergleich von Titan und Edelstahl. Obwohl Edelstahl aufgrund seines Namens allgemein, wenn auch fälschlicherweise, als „korrosionsbeständig“ gilt, unterscheidet sich seine Widerstandsfähigkeit gegenüber korrosiven Umgebungen erheblich von der von Titan.

1. Korrosionsbeständigkeitsmechanismus:

Edelstahl verfügt über eine passive Chromschicht, die der Oxidation widersteht , während Titan durch eine dichte, selbstheilende Titanoxidschicht auf seiner Oberfläche geschützt ist . Dieser inhärente Unterschied führt dazu, dass Titan im Vergleich zwischen Edelstahl und Titan insgesamt widerstandsfähiger ist:

Es ist beständig gegen Lochfraß und Spaltkorrosion gegenüber Chloridionen (häufig bei Meerwasseranwendungen), während selbst bei hochwertigem Edelstahl wie 316L nach längerem Eintauchen in Meerwasser weiterhin lokale Korrosion auftreten kann.

2. Chemische Verträglichkeit:

Die Auswirkungen des Vergleichs zwischen Edelstahl und Titan sind noch deutlicher, wenn es um die chemische Verträglichkeit geht. Titan verhält sich gut in oxidierenden Säuren (z. B. Salpetersäure), organischen Säuren und alkalischen Lösungen, und sein nutzbarer pH-Bereich ist viel breiter als der von Edelstahl.

Edelstahl ist in sauren Umgebungen mit Halogenionen, insbesondere Chloridionen, anfällig für Spannungsrisskorrosion. Eine Ausnahme bilden säurereduzierende Umgebungen (z. B. verdünnte Salzsäure und Schwefelsäure), in denen Titan schnell korrodiert und Edelstahl ebenfalls schlecht korrodiert.

Im direkten Vergleich zwischen Edelstahl und Titan hängt die Wahl von der Anwendungsumgebung ab:

- Für die meisten alltäglichen Umgebungen und die meisten industriellen Anwendungen bietet Edelstahl eine kostengünstige Lösung zum Korrosionsschutz.

- In aggressiven Umgebungen wie der Schiffstechnik, der Chemie- und Medizintechnik sowie der Luft- und Raumfahrt , wo Zuverlässigkeit von größter Bedeutung ist, ist Titan zweifellos die haltbarere Option.

Kostenanalyse: Warum sind Titanprodukte so teuer?

Die Kosten für Titanprodukte liegen weit über den Kosten für gewöhnliches Metall. Dafür gibt es mehrere Gründe. Im Folgenden werden wir die Ursachen für den Preisunterschied in Bezug auf Rohstoff , Verarbeitungsschwierigkeiten und Produktionskosten analysieren.

Rohstoffe

Was die Rohstoffe betrifft, so ist Titan zwar in der Erdkruste reichlich vorhanden, seine Verhüttung ist jedoch äußerst komplex und energieintensiv. Das Kroll-Verfahren zur Herstellung von Titanschwamm aus Titanerz erfordert Hochtemperaturvakuumbedingungen, wodurch die Produktionskosten zwischen 10.000 und 15.000 US-Dollar pro Tonne liegen, während die Kosten für gewöhnliche Stahlbarren lediglich 500 bis 800 US-Dollar pro Tonne betragen.

Verarbeitungsschwierigkeiten

Ein weiterer wichtiger Faktor sind die Verarbeitungsschwierigkeiten. Titan hat eine geringe Wärmeleitfähigkeit , wodurch sich die Wärme bei der Bearbeitung lokal staut, was den Werkzeugverschleiß beschleunigt und Spezialwerkzeuge und Kühlmittel erfordert. Darüber hinaus ist Titan chemisch hochaktiv , sodass eine Warmbearbeitung unter Schutzatmosphäre erforderlich ist, während bei der Kaltbearbeitung eine erhebliche Rückfederung auftritt. All diese Faktoren erfordern spezielle Verfahren und Ausrüstung, was die Produktionskosten weiter in die Höhe treibt.

Produktionskosten

Was die Produktionskosten betrifft, ist Titan in jeder Produktionsphase teurer als Stahl. Die Schmelzkosten von Titan sind 20- bis 30-mal höher als die von Stahl, und die Verarbeitungskosten betragen das 3- bis 5-fache der Rohstoffkosten. Gleichzeitig beträgt die Ausbeute nur 50-60 % und ist damit deutlich niedriger als die 85-95 % von Stahl. Bei einer solchen Kostenstruktur erreicht der Endpreis von Titanprodukten das 5- bis 10-fache oder sogar mehr als der von Stahl.

Trotz ihrer Kosten sind Titanlegierungen aufgrund ihres besseren Festigkeits-Gewichts-Verhältnisses und ihrer Biokompatibilität für hochwertige Anwendungen wie die Luft- und Raumfahrt und medizinische Implantate unverzichtbar. Diese besseren Eigenschaften gleichen letztendlich den Kostennachteil aus.

Vergleich der Verarbeitungsleistung: Welches Material lässt sich leichter herstellen?

Bei der Materialauswahl ist die Bearbeitbarkeit in der Regel einer der entscheidenden Faktoren für Produktionseffizienz und -kosten. Dieser Artikel vergleicht objektiv die Bearbeitbarkeit, Schweißbarkeit und Umformbarkeit von Titan und Stahl und bietet praktische Ratschläge für die Auswahl Ihres Herstellungsverfahrens.

Schnittleistung

Stahl lässt sich leichter bearbeiten als Titan. Stahl weist eine günstige Wärmeleitfähigkeit und Spanbrucheigenschaften auf, was höhere Schnittgeschwindigkeiten und den Einsatz von Standardwerkzeugen ermöglicht. Titanlegierungen weisen eine geringe Wärmeleitfähigkeit auf, was zu einer Wärmekonzentration an der Werkzeugkante während der Bearbeitung führt. Dies verkürzt die Werkzeugstandzeit und erfordert Spezialwerkzeuge sowie niedrigere Schnittgeschwindigkeiten, was wiederum die Bearbeitungseffizienz verringert.

Schweißleistung

Auch in puncto Schweißbarkeit ist Stahl überlegen. Die meisten Stähle lassen sich mit konventionellen Verfahren schweißen, während Edelstahl nur eine kontrollierte Wärmezufuhr benötigt, um gleichmäßige Schweißnähte zu erzielen. Das Titanschweißen erfordert jedoch eine vollständig inerte Atmosphäre und stellt extrem hohe Anforderungen an die Arbeitsumgebung. Schon kleinste Verunreinigungen können zur Versprödung der Schweißnaht führen.

Umformbearbeitung

Stahl verfügt über hervorragende Warm- und Kaltumformungseigenschaften und lässt sich problemlos an verschiedene Umformungsprozesse anpassen. Titan weist bei Raumtemperatur eine hohe Rückfederung auf und muss typischerweise warm umgeformt werden. Dies erhöht nicht nur den Anlagenbedarf, sondern auch die Produktionskosten erheblich. Stahl hingegen zeichnet sich in allen drei Verarbeitungsschritten durch überlegene Herstellbarkeit und Kosten aus.

Insgesamt ist Stahl bei den drei Verarbeitungsvorgängen besser herstellbar und kostengünstiger:

- Seine höhere Bearbeitbarkeit, etablierte Schweißmethoden und akzeptable Formbarkeit machen es zum Material der ersten Wahl für die meisten Fertigungsanwendungen.

- Obwohl Titan schwieriger zu verarbeiten ist, sind seine einzigartigen Leistungsvorteile in bestimmten High-End-Anwendungen dennoch unschlagbar.

Am besten ist es, einen optimalen Kompromiss zwischen Verarbeitungsschwierigkeiten und Materialleistung anzustreben, der auf den Endnutzungsanforderungen des Produkts, der Produktionslosgröße und den Kostenvorgaben basiert.

Wie ermittelt LS das am besten geeignete Material für seine Kunden im Bereich Medizinprodukte?

1. Kundenherausforderung:

Ein Hersteller hochwertiger Medizinprodukte stand bei der Entwicklung der nächsten Generation minimalinvasiver chirurgischer Instrumente vor einem äußerst schwierigen Materialauswahlproblem. Herkömmliche Instrumente aus Edelstahl waren bei langwierigen Eingriffen unhandlich und führten zu Ermüdungserscheinungen beim Chirurgen.

Darüber hinaus zeigten wiederholte Sterilisationszyklen bei hohen Temperaturen und hohem Druck Anzeichen von Oberflächenkorrosion, was die Lebensdauer und Sicherheit des Instruments beeinträchtigte. Der Kunde benötigte eine neuartige Lösung, die den strengsten Hygienestandards für medizinische Geräte entspricht und gleichzeitig das chirurgische Erlebnis verbessert.

2. Einschränkungen herkömmlicher Lösungen:

Bei herkömmlichen Methoden wird üblicherweise ein Ein-Material-Ansatz verfolgt: Entweder wird aus Kostengründen durchgehend Edelstahl 316L verwendet, was jedoch auf Kosten von Gewicht und Korrosionsbeständigkeit geht, oder es wird durchgehend eine Titanlegierung verwendet, was jedoch mit den Nachteilen hoher Kosten und Verarbeitungsschwierigkeiten verbunden ist.

Ein solcher Entweder-Oder-Ansatz wird den verschiedenen Leistungs-, Sicherheits- und wirtschaftlichen Anforderungen an medizinische Geräte nicht gleichzeitig gerecht, insbesondere beim Vergleich der Verwendung von Titan mit der von rostfreiem Stahl, da beide Materialien ihre jeweiligen Vorteile und Nachteile haben und somit ein einfacher Kompromiss nicht möglich ist.

3. Die innovative Strategie von LS Precision:

LS R&D verfolgte eine innovative Materialkombinationsstrategie. Zunächst wurden Titan und Edelstahl nebeneinander platziert, um die Leistung der beiden Materialien in spezifischen medizinischen Anwendungen zu vergleichen. Es wurden Korrosionsbeständigkeitstests (bei denen die Materialien 500 Autoklav-Sterilisationszyklen unterzogen wurden), Dauerfestigkeitstests (bei denen die Materialien wiederholten Belastungen ausgesetzt wurden, die den tatsächlichen Gebrauch simulieren) und Biokompatibilitätsprüfungen durchgeführt.

Auf der Grundlage von Testdaten hat LS Precision ein innovatives Konzept zur „funktionellen Zoneneinteilung“ vorgeschlagen: Im Gelenkmechanismus und in den Komponenten, die mit dem Körper des Instruments in Kontakt kommen, wurde eine Titanlegierung verwendet, um biokompatibel und korrosionsbeständig zu sein; in den äußeren Strukturkomponenten wurde speziell behandelter Edelstahl verwendet, um die Gesamtsteifigkeit zu gewährleisten und die Kosten zu senken.

4. Endergebnisse und Wert:

Durch diesen rigorosen Vergleich von Titan und Edelstahl und innovative Anwendung konnte LS Precision dem Kunden eine optimale Lösung bieten: 40 % weniger Gewicht und eine dreimal längere Lebensdauer – und das alles im Rahmen des Budgets. Dieses chirurgische Instrument wurde von Chirurgen hoch gelobt und setzte Maßstäbe in seiner Klasse.

Diese Erfolgsgeschichte demonstriert nicht nur die Fachkompetenz von LS bei der Materialauswahl, sondern auch den enormen Wert, der durch genaue Kenntnis der Kundenbedürfnisse und technologischer Innovationen erzielt werden kann.

Anwendungsleitfaden: Wann wird Titan verwendet?

Bei der Wahl eines Strukturmaterials ist Titan keine universelle Lösung, aber für einige Anwendungen ist es eine wichtige und perfekte Wahl. Titan sollte die erste Wahl sein, wenn Ihre Anwendung die folgenden drei wichtigsten Anforderungen erfüllt:

- Extreme Gewichtsreduzierung , insbesondere wenn eine Gewichtsreduzierung ohne Einbußen bei der Festigkeit erforderlich ist;

- Hohe Korrosionsbeständigkeit , insbesondere wenn Anwendungen über längere Zeiträume aggressiven Umgebungen ausgesetzt sind;

- Hohe Biokompatibilität , perfekt für medizinische Anwendungen mit direktem Kontakt mit Menschen.

Insbesondere eignet sich Titan hervorragend für die folgenden Anwendungen und Branchen:

- Luft- und Raumfahrt (Flugzeugkomponenten, Triebwerkskomponenten und Außenhaut von Raumfahrzeugen), wo das hohe Verhältnis von Festigkeit zu Gewicht die Treibstoffeffizienz und die Nutzlast deutlich verbessert;

- Medizinische Implantate (künstliche Gelenke, Knochenschrauben und chirurgische Instrumente), bei denen die Biokompatibilität eine Abstoßung verhindert;

- Hochleistungssportartikel (Rennradrahmen, Golfschläger und Bergsteigerausrüstung), bei denen es ein optimales Gleichgewicht zwischen Gewicht und Leistung bietet;

- Chemie- und Meerestechnik (Wärmetauscher, Entsalzungsanlagen und Tauchausrüstung), wo es langfristig korrosionsbeständig ist.

Das Grundprinzip bei der Auswahl von Titan lautet: Wenn geringes Gewicht, Korrosionsbeständigkeit und Biokompatibilität trotz der höheren Anschaffungskosten für den Erfolg eines Projekts absolut entscheidend sind, rechtfertigt der Leistungsvorteil von Titan seine Auswahl auf der Grundlage des Lebenszykluswerts bei weitem gegenüber herkömmlichen Materialien.

Anwendungsleitfaden: Wann sollte man Stahl auswählen?

Als grundlegendster und beliebtester Konstruktionswerkstoff bleibt Stahl in den folgenden Fällen die unschlagbare und erste Wahl. Wenn ein Projekt die Balance zwischen Festigkeit, Kosten und Verarbeitbarkeit erfordert, ist Stahl im Allgemeinen die vernünftigste Wahl.

Steel verfügt über folgende Kompetenzfelder:

- Bauwesen und Infrastruktur (Stahlbrücken, Hochhauskonstruktionen, Stahlbeton), wo seine hohe Druckfestigkeit und Erdbebensicherheit für festen strukturellen Halt sorgen;

- Die Automobilindustrie (Karosserierahmen, Motorkomponenten, Fahrwerkssysteme), wo ihre hohe Festigkeit und Schlagfestigkeit für sicheres Fahren sorgen;

- Schwermaschinen (Baumaschinen, Bergbaumaschinen, Landmaschinen), bei denen die Verschleißfestigkeit und hohe Tragfähigkeit des Stahls den Anforderungen schwerer Betriebsbedingungen gerecht werden;

- Werkzeug- und Formenbau ( Schneidwerkzeuge , Stanzwerkzeuge , Spritzgussformen ), wo durch Wärmebehandlung eine extrem hohe Oberflächenhärte und Verschleißfestigkeit erreicht werden kann;

- Konsumgüter (Küchengeschirr, Möbel, Haushaltsgeräte), bei denen Stahl mit seiner hervorragenden Kosteneffizienz die Anforderungen des Massenmarktes erfüllt.

In Fällen, in denen eine Großserienproduktion, hohe Belastungen oder kostenintensive Anwendungen erforderlich sind, ist Stahl nach wie vor eine bewährte und praktische Wahl. Insbesondere bei komplexen Umform- oder Schweißanwendungen ist die einfache Verarbeitung von Stahl im Vergleich zu anderen Materialien unübertroffen.

FAQs

1. Können Titanlegierungen wärmebehandelt werden?

Ja. Die Titanlegierungen werden durch ein einzigartiges Wärmebehandlungsverfahren gehärtet, das aus zwei grundlegenden Prozessen besteht: Lösungsglühen und Altern . Beim Lösungsglühen werden die Legierungselemente gleichmäßig aufgelöst und schnell abgeschreckt, sodass eine übersättigte feste Lösung entsteht. Durch die Alterung werden die feinen Partikel der zweiten Phase bei niedriger Temperatur abgeschieden, wodurch das Material deutlich gehärtet und verstärkt wird.

2. Welches Material eignet sich besser für biomedizinische Anwendungen?

Titanlegierungen sind besser geeignet. Ihre gute Biokompatibilität beruht auf der stabilen Titanoxid-Oberflächenschicht, die die Abscheidung von Metallionen und deren Abstoßung durch den Körper wirksam verhindert. Ihr Elastizitätsmodul ist mit dem von Knochen vergleichbar und reduziert die Spannungsabschirmung auf ein Minimum. Nickel in Edelstahl kann jedoch allergische Reaktionen hervorrufen, und Kobalt-Chrom-Legierungen können Metallionen freisetzen.

3. Welches Material ist bei hohen Temperaturen besser?

Spezialedelstähle sind eine gute Wahl. Titanlegierungen sind zwar selbst bei Temperaturen bis 300 °C ausreichend, ihre Festigkeit nimmt jedoch oberhalb von 400 °C enorm ab und sie oxidieren. Austenitische Edelstähle wie 316L sind bis 800 °C geeignet, ferritische hitzebeständige Stähle sogar bis 1000 °C. Stähle stabilisieren Karbide durch die Zugabe von Elementen wie Chrom, Molybdän und Niob und erhalten so ihre Hochtemperaturfestigkeit und Oxidationsbeständigkeit.

4. Wie wähle ich das für mein Projekt geeignete Material aus?

LS Precision bietet Ihnen kostenlose, professionelle Beratung zur Materialauswahl. Unsere Ingenieure wägen sorgfältig Ihre Anwendungsumgebung, Leistung, Budget und Stückzahl ab. Wir vergleichen außerdem Optionen wie Edelstahl und Titanlegierungen anhand unserer Materialdatenbank und Simulationsanalyse. LS Precision Manufacturing organisiert sogar die Musterproduktion und Leistungstests, um sicherzustellen, dass die vorgeschlagenen Materialien Ihren Projektanforderungen voll entsprechen und Sie die wirtschaftlichste Lösung auswählen können.

Zusammenfassung

Aus dieser eingehenden vergleichenden Untersuchung geht hervor, dass sowohl Stahl als auch Titan ihre jeweiligen Leistungsstärken haben. Es gibt nicht das „beste Material“, sondern nur die „geeignetste Option“. Titanlegierungen liegen hinsichtlich Festigkeits-Gewichts-Verhältnis, Biokompatibilität und Korrosionsbeständigkeit an der Spitze , während Stahl hinsichtlich Festigkeit, Härte und Kosten führend ist. Die endgültige Wahl hängt von der klaren Bestimmung des Verwendungszwecks ab.

Wenn Sie sich nicht sicher sind, welches Material für Ihre Anwendung das richtige ist, wenden Sie sich an die technischen Mitarbeiter von LS Precision Materials. Wir beraten Sie kostenlos und individuell zur Materialauswahl, ermitteln die optimale Materiallösung und erstellen Ihnen ein wettbewerbsfähiges Angebot, das auf Ihre Anwendung, Ihre Leistungsanforderungen und Ihr Budget zugeschnitten ist. LS Precision nutzt unsere Erfahrung, um Sie zu beraten und die beste Entscheidung zu treffen. Kontaktieren Sie unsere technischen Berater für individuellen Service!

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot zur Blechbearbeitung (Preis für Blechbearbeitung). Lassen Sie sich von LS bei der Suche nach höchster Präzision in der Blechbearbeitung unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com