Die Materialauswahl ist eine kritische Entscheidung mit erheblichen Auswirkungen, die wie der erste Dominostein einen Dominoeffekt auslöst, der sich sowohl auf die Produktleistung als auch auf die Gesamtkosten auswirkt. Sie ist einer der wichtigsten Faktoren in der Blechproduktion. Die grundlegenden Unterschiede zwischen Standardstahl und Edelstahl gehen weit über Form und Korrosionsbeständigkeit hinaus; sie wirken sich erheblich auf die Festigkeit der Struktur, die Verarbeitung, den Wartungszyklus und die Produktionskosten des Endprodukts aus. Die Wahl des Konstrukteurs bestimmt nicht nur die Lebensdauer des Teils unter rauen Bedingungen, sondern auch die Grundlage aller nachfolgenden Prozesse des Verfahrens, von der Beschaffung bis zur Produktion, sowie die Erfahrung des Endbenutzers. All dies wirkt sich direkt auf die Wirtschaftlichkeit und Wettbewerbsfähigkeit eines Auftrags aus. Dieser Artikel soll daher ein tiefes Verständnis der Unterschiede zwischen den beiden Materialarten vermitteln, um Ihnen eine effektive und präzise Blechkonstruktion und -fertigung zu ermöglichen.

Stahl vs. Edelstahl – Kurzübersichtstabelle

| Vergleichsparameter | Stahl ( Kohlenstoffstahl ) | Edelstahl |

| Konzentrierte Zusammensetzung | Hauptsächlich Eisen + Kohlenstoff, einfache Zusammensetzung | Hauptsächlich Eisen + Chrom (≥10,5 %), oft mit Zusatz von Nickel und Molybdän |

| Korrosionsbeständigkeit | Schwach, oxidiert und rostet leicht, erfordert Oberflächenbehandlung | Extrem stark, bildet auf natürliche Weise einen passiven Film, korrosionsbeständig |

| Bearbeitungskosten | Geringe Material- und Verarbeitungskosten, leicht zu formen und zu schweißen | Hohe Material- und Bearbeitungskosten, schneller Werkzeugverschleiß |

Die hier verwendete Analogie geht davon aus, dass die inhärenten Unterschiede zwischen beiden durch das Legierungsmaterial verursacht werden, was wiederum den nächsten Prozessablauf und das Kostenprofil direkt beeinflusst. Die Annahme dieses Artikels wird im Detail wie folgt beibehalten:

- Ausgehend von der materiellen Natur, Analyse seiner physikalischen und chemischen Eigenschaften;

- Anschließend werden die abgeleiteten Unterschiede in den Prozessen dargelegt, beispielsweise beim Schneiden , Schweißen und der Oberflächenbearbeitung .

- Abschließende Geschäftsentscheidungen, die Sie zur sinnvollsten Materialauswahl unter Berücksichtigung der Anwendungsbedingungen, der Lebensdauerspezifikation und des Gesamtkostenbudgets führen. Die in diesem Handbuch aufgeführten Materialien sind miteinander verbunden und bilden eine systematische Methode zur Materialauswahl.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

Unsere Erkenntnisse bei LS basieren nicht auf Theorien, sondern auf den praktischen Erfahrungen unseres eigenen Entwicklungsteams, das an der Spitze der neuesten Technologien steht. Ein Beispiel ist die Edelstahllösung, die wir für ein Unternehmen für hochwertige Medizintechnik entwickelt haben . Das Gehäuse des Primärsensors des Geräts korrodierte selbst nach längerem Gebrauch nicht durch hochwirksame Desinfektionsmittel, und selbst das Kontaminationsrisiko durch abblätternde Oberflächenbeschichtung war inakzeptabel. Branchenübliche Lösungen wie Austausch oder Nachbeschichtung des Materials waren nicht erfolgreich, und es kam zu einem kostspieligen Produktrückruf.

Diese anspruchsvolle Aufgabe führte LS zu technologischen Innovationen bei der Materialauswahl und Präzisionsfertigung. Wir empfehlen und verwenden ausschließlich austenitischen Edelstahl 316L mit ultraniedrigem Kohlenstoffgehalt , dessen chemische Beständigkeit durch den Molybdängehalt deutlich verbessert wird. Darüber hinaus haben wir den technischen Schritt von herkömmlichen Schweiß- und Passivierungsverfahren vollzogen, um einen integrierten Schutz der Passivierungsschicht vor möglichen Schwachstellen zu gewährleisten. Das Endprodukt überstand nicht nur Korrosionstests mit extremer Beschleunigung einwandfrei, sondern gewann auch das Vertrauen des Marktes durch eine Null-Ausfallrate – ein Branchenneuheit und ein neuer Sicherheitsstandard. LS nutzt sein eigenes umfassendes Edelstahl-Know-how und seine technologischen Innovationen, um die Herausforderungen seiner Kunden in eine Quelle der Wettbewerbsfähigkeit umzuwandeln.

Was sind die Hauptunterschiede zwischen der chemischen Zusammensetzung von Stahl und Edelstahl?

Die Hauptunterschiede zwischen Edelstahl und Stahl liegen in der umsichtigen Gestaltung der Legierungszusammensetzung , die direkte Auswirkungen auf Leistung und Einsatzbereich hat. Obwohl beide von Eisen (Fe) abgeleitet sind, führen das Vorhandensein der anderen Bestandteile sowie die Proportionalität zu entgegengesetzten Richtungen.

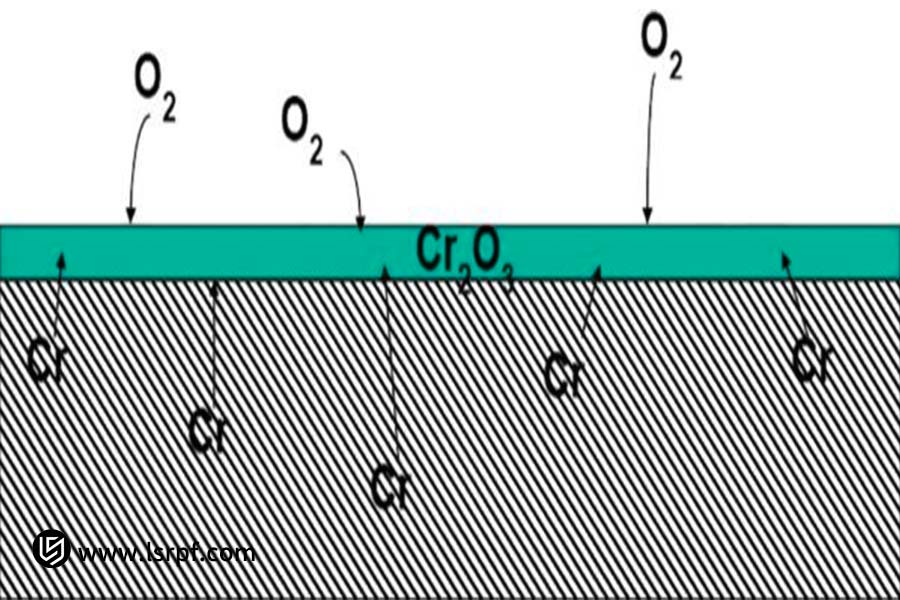

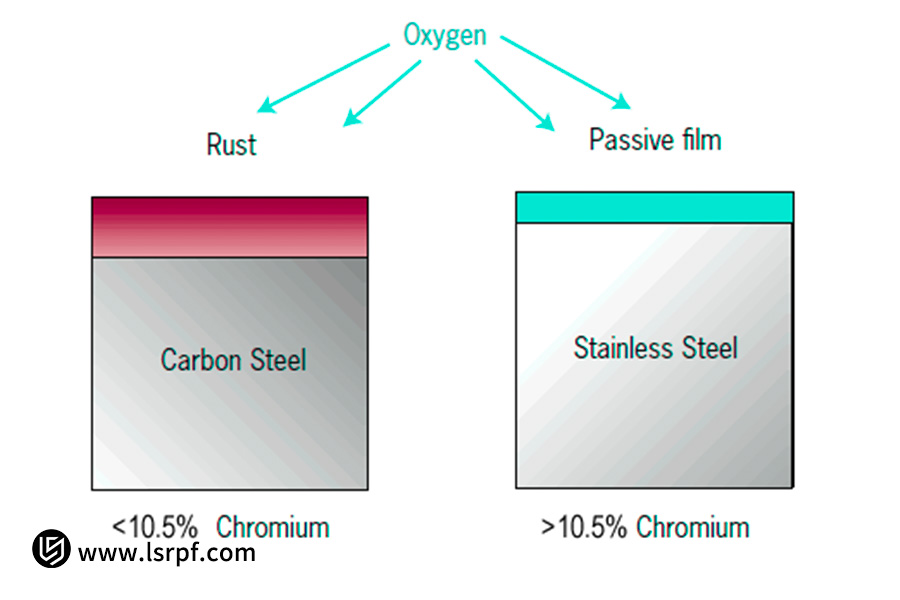

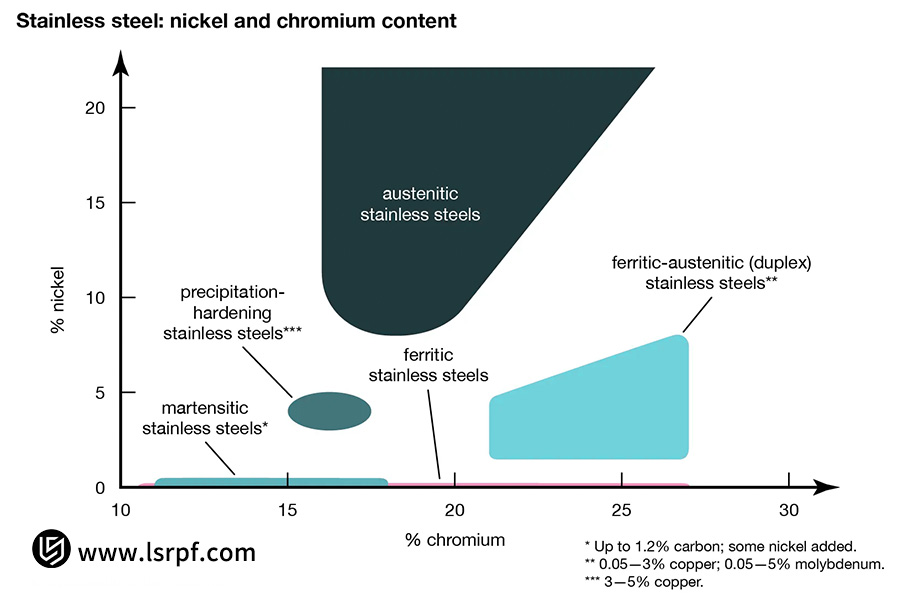

Das zweite und wichtigste Merkmal ist das Vorhandensein oder Fehlen von Chrom (Cr). Normalstahl, auch Kohlenstoffstahl genannt, besteht überwiegend aus Kohlenstoff (C). Kohlenstoff bindet sich fest an die Eisenmoleküle und erhöht so dessen Zähigkeit und Härte deutlich, allerdings auf Kosten der Duktilität. Kohlenstoffstahl reagiert außerdem leicht mit Feuchtigkeit und Sauerstoff in der Atmosphäre, was zu Korrosion und Rostbildung führt. Der Schlüssel zur Rostfreiheit von Edelstahl ist der erforderliche Chromgehalt von mindestens 10,5 %. Chrom bindet sich fest an den Sauerstoff und bildet auf der Stahloberfläche eine hauchdünne, selbstheilende, chromreiche Oxidschutzschicht. Diese unsichtbare Schicht isoliert das Substrat im Wesentlichen von korrosiven Stoffen und verleiht Edelstahl so hervorragenden Korrosionsschutz.

Zweitens unterteilen andere Bestandteile als Chrom die Edelstahlfamilie in hochspezialisierte Kategorien. Beispielsweise verbessert Nickel (Ni) die Duktilität, Zähigkeit und Schweißbarkeit, wodurch weit verbreitete austenitische Edelstähle wie 304 entstehen. Molybdän (Mo) erhöht die Beständigkeit gegen Lochfraß in aggressiven Umgebungen wie Chloriden erheblich und führt zur korrosionsbeständigeren Sorte 316.

Kohlenstoffstahl ist eine Eisen-Kohlenstoff-Legierung, die für ihre Härte bekannt, aber auch korrosionsanfällig ist. Edelstahl hingegen ist eine hochentwickelte Eisen-Kohlenstoff-Chrom-Legierung, die den Hauptbestandteil Chrom enthält und durch die Zugabe von Nickel, Molybdän und ähnlichen Legierungsbestandteilen ergänzt werden kann. Diese geringe Variation in der Zusammensetzung ist der Grund für die enormen Unterschiede in der Korrosionsbeständigkeit, den mechanischen Eigenschaften und damit auch den Kosten.

Warum ist Edelstahl korrosionsbeständiger? Welche Rolle spielt Chrom?

Seine hervorragende Korrosionsbeständigkeit beruht nicht auf seiner Unfähigkeit zu korrodieren, sondern auf einer „Superkraft“ – der Passivität . Diese charakteristische Eigenschaft ist ausschließlich auf das vorherrschende Legierungselement Chrom zurückzuführen. Man könnte daher sagen, dass Edelstahl ohne Chrom nicht als rostfrei gelten würde.

Der Star unter den Werkstoffen ist Chrom. Übersteigt der Chromanteil in Edelstahl den kritischen Wert von 10,5 %, findet eine wundersame Umwandlung statt. Bei Anwesenheit von Luftsauerstoff reagiert das Chrom sofort auf seiner Oberfläche und bildet eine unglaublich dünne (nur wenige Nanometer dicke), aber enorm kompakte und stabile Oxidschutzschicht . Eine solch dünne Schicht wird als „Passivierung“ oder „Passivschicht“ bezeichnet.

Ein solcher Film spielt eine entscheidende Rolle. Als unsichtbarer, starker Schutzschild schützt er die Stahlmatrix vollständig vor Wasser, Atmosphäre und korrodierenden Chemikalien (z. B. Chloridionen und Säuren) und stoppt so die fortschreitende Korrosion und Oxidation. Noch besser: Dieser Film erneuert sich selbst. Unter unvorhergesehenen Umständen wird der Film durch Bearbeitung, Abrieb oder Oberflächenschäden teilweise zerstört. Ist in der Atmosphäre ausreichend Sauerstoff vorhanden, reagiert das Chrom erneut und erneuert den Passivierungsfilm, der seine Schutzfunktion wieder übernimmt.

Um die Korrosionsbeständigkeit noch weiter zu verbessern und für härtere Bedingungen wie den Einsatz im Meer oder bei chemischen Einflüssen zu sorgen, werden dem Chrom zusätzliche Legierungsbestandteile beigemischt. So trägt beispielsweise Molybdän erheblich zur Beständigkeit der Passivschicht gegen Chloridkorrosion bei . Dies ist der Hauptgrund dafür, dass Edelstahl 316 eine bessere Korrosionsbeständigkeit aufweist als Edelstahl 304.

Kurz gesagt: Die Korrosionsbeständigkeit von Edelstahl beruht nicht auf seiner Inertheit, sondern auf seinem aktiven, dynamischen Schutzfilm. Die wichtigste treibende Kraft hinter der Herstellung und Erhaltung dieses „ewigen Panzers“ ist Chrom. Durch die Bildung eines aggressiven, sich selbst erneuernden Passivfilms verwandelt Chrom gewöhnlichen Stahl in ein ideales Material, das unempfindlich gegen Umwelteinflüsse und die Zeit ist.

Was sind die Hauptunterschiede zwischen den bei der Blechherstellung verwendeten Verfahren für Stahl und Edelstahl?

In der Stahl- und Edelstahlindustrie wird das Konzept der Materialkosten berücksichtigt, es fließt aber auch in verschiedene Verarbeitungsketten ein. Grundlegende Unterschiede zwingen den Hersteller zu engagierten Strategien, da es sonst schnell zu Ausschuss, Werkzeugzerstörung und sogar unkontrollierbaren Kosten kommen kann. Die grundlegenden Unterschiede liegen in vier Hauptschritten: Schneiden, Formen, Schweißen und Nachbearbeitung.

Die folgende Tabelle stellt die wesentlichen Unterschiede wichtiger Prozessschritte auf einen Blick gegenüber:

| Prozessschritt | Stahl (Kohlenstoffstahl) | Edelstahl |

| Schneiden | Einfach durch Plasma- und Laserschneiden , geringer Werkzeugverschleiß und hochflexible Parametereinstellung. | Durch den Einsatz von Hochdruckstickstoff beim Laserschneiden kann eine oxidfreie Schnittfläche erreicht werden; hoher Werkzeugverschleiß erfordert geringere Geschwindigkeiten. |

| Umformen (Biegen) | Geeignete Duktilität und Rückfederung, die kontrolliert werden können; normale Matrizen können mit einer vernachlässigbaren Verschleißrate verwendet werden. | Höhere Kraft und hohe Härte führen zu mehr Rückfederung; Maschinen mit hoher Torsion sind erforderlich und speziell angefertigte Matrizen sind ratsam, um die Entstehung von Eindrücken zu verhindern. |

| Schweißen | Die Schweißqualität ist gut und die Verarbeitung einfach; eine spezielle Wärmebehandlung nach dem Schweißen ist nicht erforderlich. | Um eine Karbidausscheidung (interkristalline Korrosion) zu vermeiden, muss die Wärmezufuhr präzise kontrolliert werden; zur Wiederherstellung der Korrosionsbeständigkeit sind in der Regel anschließende Glüh- und Passivierungsmaßnahmen erforderlich. |

| Oberflächenbehandlung | Müssen durch Pulverbeschichtung, Lackierung oder Galvanisierung vor Korrosion geschützt werden. | Eine Beschichtung ist selten notwendig; die Oberflächenbeschaffenheit und der Korrosionsschutz können durch mechanische (Polieren, Bürsten) oder elektrochemische (Passivieren) Behandlung verbessert werden. |

- Erstens stellen die höhere Festigkeit und Kaltverfestigung von Edelstahl höhere Anforderungen an die Sauberkeit der Gase, den Druck und die Schnittgeschwindigkeit der Lasermaschine, was den Werkzeugverschleiß deutlich erhöht.

- Zweitens: Wenn der Edelstahl eine höhere Rückfederung und höhere Streckgrenzen aufweist , sind eine Abkantpresse mit größerer Tonnage und genauer berechnete Biegewinkel erforderlich. Die Oberfläche der Form muss außerdem sehr glatt sein, damit keine Oberflächenschäden entstehen.

- Der größte Unterschied besteht in der Nachbearbeitung und beim Schweißen . Beim Schweißen von Edelstahl kann eine mangelhafte Wärmekontrolle problematisch sein. Dies kann die passive Oberflächenschicht zerstören und zur Karbidausscheidung in der Wärmeeinflusszone führen, was die Korrosionsbeständigkeit erheblich mindert. Aus diesem Grund ist es nach dem Schweißen unerlässlich, die Oberflächen durch Lösungsglühen und Beizen passivieren zu lassen, um die Korrosionsbeständigkeit wiederherzustellen – ein Schritt, der bei der Verarbeitung von Kohlenstoffstahl völlig entfällt.

Im Allgemeinen geht es bei der Umformung von Edelstahl vor allem um „Schutz“ und „Präzision“: die natürliche Korrosionsbeständigkeit muss vor dem Verlust während der Umformung geschützt werden und die Wärmezufuhr und die mechanischen Belastungen müssen während jeder Verarbeitungsphase sorgfältig kontrolliert werden, um der hohen Festigkeit und der Neigung zur Kaltverfestigung entgegenzuwirken.

Während die Produktion von Kohlenstoffstahl weniger anpassungsfähig ist, konzentrieren sich die grundlegenden Prozesse auf die Umformung und den Korrosionsschutz, die durch die Schutzschicht auf der Oberfläche ihre schützenden Eigenschaften erhalten. Dies sind entscheidende Unterschiede für eine erfolgreiche, hochwertige Blechproduktion.

Warum sind Edelstahlblechteile so teuer? Wie wird der Preis berechnet?

Die Gesamtkosten von Edelstahlblechteilen sind deutlich höher als die von herkömmlichem Stahl. Dies ist nie allein auf einen einzelnen Faktor zurückzuführen, sondern hängt von der gesamten Kostenkette ab , die Rohstoffe, die Verarbeitung, die Fertigung und die Nachbearbeitung umfasst. Dieser Mehraufwand lässt sich sinnvollerweise in drei große Kategorien unterteilen: Materialkosten, Prozesskosten und sonstige Kosten. Die folgende Tabelle stellt die Unterschiede der wichtigsten Kostenkomponenten kurz gegenüber:

| Kostenfaktoren | Stahl (Kohlenstoffstahl) | Edelstahl |

| Materialkosten | Niedrig | Hoch (Enthält teure Legierungselemente wie Chrom und Nickel) |

| Bearbeitungskosten | Niedrig (Hohe Verarbeitungsgeschwindigkeit, geringer Werkzeugverschleiß) | Hoch (Langsame Verarbeitungsgeschwindigkeit, schneller Werkzeugverschleiß, hoher Energieverbrauch) |

| Nachbearbeitungskosten | Erforderlich, aber teuer (Korrosionsschutzbehandlungen wie Sprühen und Galvanisieren) | Normalerweise gering oder nicht erforderlich (nur Aufwertungsbehandlungen wie Passivierung und Polieren sind erforderlich) |

Kostenanalyse:

- Zunächst einmal sind die Materialkosten der größte Unterschied. Stahl enthält einen hohen Anteil hochwertiger Legierungsbestandteile wie Chrom, Nickel und Molybdän , und die Anschaffungskosten des Rohmaterials sind im Vergleich zu normalem Kohlenstoffstahl in der Regel um ein Vielfaches höher.

- Zweitens erfordern die höheren Herstellungs- und Verarbeitungskosten von Edelstahl aufgrund seiner höheren Festigkeit, Härte und Kaltverfestigung geringere Schnitt- und Umformgeschwindigkeiten und führen somit unmittelbar zu einem erhöhten Einsatz von Werkzeugmaschinen und Energie. Darüber hinaus führt dies zu starkem Verschleiß von Schneidwerkzeugen und Formen, weshalb die Austauschrate und -menge im Vergleich zur Verarbeitung von Kohlenstoffstahl deutlich höher sind.

- Darüber hinaus gibt es einige versteckte Zusatzkosten. Beispielsweise erfordert Edelstahl spezielle Fertigungslinien und eine strengere Kontrolle der Umgebungsbedingungen in der Werkstatt, um eine Verschmutzung des Kohlenstoffstahls zu verhindern, was zusätzliche indirekte Verwaltungskosten verursacht. Obwohl die Kosten für die Nachbehandlung von Edelstahl (z. B. Passivierung) im Vergleich zur Verchromung oder Lackierung von Kohlenstoffstahl geringer sein können, können spezielle Behandlungen wie die Lösungsglühung nach dem Schweißen zusätzliche Kosten verursachen.

Der Premiumpreis von Edelstahlblechen liegt im hohen Rohstoffpreis, den größeren Verlusten bei der Verarbeitung und den aufwändigen Verfahren zur Erhaltung des inhärenten Korrosionsschutzes. Der Premiumpreis wird nicht nur durch das Material, sondern auch durch die gesamte Fertigungstechnologie und Qualitätskontrolle gedeckt, die die Leistung des Endprodukts, d. h. Korrosionsbeständigkeit und Langlebigkeit, gewährleisten.

Wie LS das Korrosionsproblem in Edelstahlgehäusen für medizinische Geräte überwand

Kundenherausforderung

Bei der Herstellung medizinischer Geräte verwenden die meisten renommierten Unternehmen (z. B. Xinhua Medical, Kangji Medical und Weigao Medical) aufgrund ihrer außergewöhnlichen Schärfe und Härte bereits 420er martensitischen Edelstahl in Produkten (z. B. chirurgischen Geräten). Dennoch neigt diese Art von Edelstahlgehäusen schnell zur Korrosion, wenn sie in dünnen Strukturen wie Gelenken und Zahnfurchen verwendet werden und über längere Zeit mit Körpersekreten, hochfrequenten Desinfektionsmitteln (Chlorverbindungen) und strengen Sterilisationsbedingungen in Berührung kommen.

Dies verkürzt nicht nur die Lebensdauer der Geräte und erhöht die Kosten für Wartung und Austausch. Vor allem aber können die Korrosionsnebenprodukte eine Quelle für Kreuzinfektionen darstellen, die eine akute Bedrohung für den Patientenschutz darstellen und die medizinische Compliance ernsthaft gefährden. Der herkömmliche Ansatz beinhaltet in der Regel das Aufbringen externer Beschichtungen, beispielsweise durch Galvanisieren oder Sprühbeschichtungen. Diese physikalischen Beschichtungen sind in der Regel porös und leicht entfernbar. Der von diesen Beschichtungen gebotene Schutz wird durch wiederholte Desinfektion und mechanischen Abrieb eingeschränkt, wodurch neue Quellen für Infektionserreger entstehen können.

Einschränkungen herkömmlicher Lösungen

Um diese Probleme zu beseitigen, werden herkömmliche Verfahren nur zur Oberflächenbehandlung mit Passivierungslösungen auf Salpeter-/Zitronensäurebasis eingesetzt. Die Passivierung auf Salpetersäurebasis kann zwar eine passive Oberfläche aufbauen , ist jedoch selbst stark korrosiv und reizend und stellt daher ein Gesundheitsrisiko und hohe Umweltbelastungen dar. Die Handhabung kann die Werkstücke leicht beschädigen.

Die innovative Lösung von LS

Nach eingehender Untersuchung der Eigenschaften von Edelstahl 420 und der Engpässe herkömmlicher Verfahren hat die LS Company ihre innovative Passivierungslösung auf den Markt gebracht. Kernstück der Lösung ist eine proprietäre Passivierungslösung, die speziell für martensitische Edelstahlsorten der 40er-Serie wie SUS410, SUS420 und SUS430 entwickelt wurde. Die Passivierungslösung verfügt über Umwelt- und Sicherheitszertifikate wie die von SGS und der FDA und ist daher für den Einsatz im medizinischen Bereich geeignet.

LS legt bei seinem Verfahren großen Wert auf eine präzise Vorbehandlung und strenge Parameterkontrolle:

- Im ersten Schritt wird das Werkstück einer gründlichen alkalischen und sauren Reinigung unterzogen, damit die Oberfläche ölfrei, sauber und frei von Verunreinigungen ist.

- Anschließend wird das Werkstück 30 Minuten lang in eine 70 °C heiße Passivierungslösung getaucht und anschließend 15 Minuten lang bei 65 °C einer Stabilisierungsbehandlung unterzogen.

- Das Verfahren trägt zur Bildung einer stabilen, dichteren und dickeren Chromoxid-Passivierungsmembran auf der Oberfläche von martensitischem Edelstahl bei. Der gesamte Vorgang verändert weder Form noch Farbton des Werkstücks, ist einfach zu steuern und kann entweder in einem Kunststoff- oder Edelstahlbehälter durchgeführt werden.

Kann Edelstahl durch Oberflächenbehandlung von gewöhnlichem Stahl ersetzt werden?

Aus Kostengründen stellt sich die Frage: Kann teurer Edelstahl durch eine Oberflächenbehandlung (z. B. durch Galvanisieren oder Lackieren) von kostengünstigem Normalstahl ersetzt werden? Die Antwort: Dies ist zwar mit gewissen kurzfristigen, schonenden Maßnahmen möglich, stellt aber im Hinblick auf die Lebensdauer ein risikoreiches und wartungsintensives Unterfangen dar und ist kein wirklich gleichwertiger Ersatz.

Diese Oberflächenbehandlung (wie Pulverbeschichtung, Verchromung, galvanische Verzinkung oder Lackierung ) bildet eine physikalische Barriere auf der blanken Stahloberfläche und hält korrosive Medien für eine gewisse Zeit isoliert, wodurch das Aussehen der korrosionsbeständigen Oberfläche von Edelstahl nachgebildet wird. Die Technik ist kostengünstig und stellt eine preiswerte Alternative zu inneren Strukturkomponenten wie Düsen, Trichtern, Tanks und dergleichen dar, bei denen keine besonderen optischen Aspekte berücksichtigt werden müssen oder die Teile in einer trockenen und stabilen Umgebung eingesetzt werden.

Dies ist eine temporäre und passive Schutzform. Sobald die Oberfläche durch Kratzer, Stöße oder Abrieb beschädigt wird, wird der darunterliegende blanke Stahlträger freigelegt und schnell zu einem Korrosionsherd. Die Korrosion kann sich unter der Beschichtungsoberfläche ausbreiten, zu Blasenbildung und Abblättern führen und so den Systemausfall insgesamt beschleunigen. Darüber hinaus sind Beschichtungen in der Regel weder chemikalien- noch hitzebeständig, und die Kosten für Neubeschichtung und Wartung können mit der Zeit exponentiell steigen.

Der Korrosionsschutz von Edelstahl hingegen ist integriert und aktiv. Die selbstpassivierende Chromschicht auf der Oberfläche kann sich selbst bei Kratzern selbst heilen, wenn Luft im Medium vorhanden ist. Diese integrierte Eigenschaft von Edelstahl trägt zu seiner hohen Leistung und niedrigen Wartungskosten bei und eignet sich daher optimal für kritische Bauteile mit hohen Hygieneanforderungen, Langzeiteinsatz oder feuchten, korrosiven Bedingungen.

- Bei der Entscheidung zwischen oberflächenbehandeltem Normalstahl und Edelstahl handelt es sich also tatsächlich um eine Abwägung zwischen den Anschaffungskosten und dem Endwert.

- Bei Produkten mit relativ kurzer Lebensdauer, geringer Beanspruchung und regelmäßiger Wartung kann eine Oberflächenbehandlung eine geeignete Methode zur Kosteneinsparung sein.

- Unter Bedingungen, die eine lange Lebensdauer, Zuverlässigkeit und Sicherheit erfordern und bei denen kein Wartungsbedarf besteht (z. B. bei medizinischen Geräten , Geräten zur Lebensmittelverarbeitung, Außenstrukturen oder Meerwasseranlagen), können die inhärenten Eigenschaften von Edelstahl durch keine Oberflächenbehandlung ersetzt werden und die Lebenszykluskosten sind geringer.

Drei clevere Strategien, um online die richtigen Kosten für die Blechbearbeitung zu ermitteln

Für die Blechverarbeitung ist eine schnelle und präzise Angebotserstellung der Schlüssel zum Entscheidungsprozess im Projekt und zur Kostenkontrolle. Herkömmliche Angebotsanfragen per Telefon oder E-Mail sind in der Regel langsam, zeitaufwändig und unübersichtlich. Mithilfe digitaler Technologie können wir nun auf drei intelligente Arten schnell und präzise Angebote erhalten, die zudem Kostensicherheit und Prozessoptimierung ermöglichen.

Tools für Sofortangebote

Die einfachste Methode ist die Nutzung der Online-Sofortangebotsfunktion auf der offiziellen Website des Herstellers. Immer mehr Anbieter hochwertiger Blechteile wie LS integrieren dieses erweiterte Angebotssystem in ihre offiziellen Websites . Sie müssen lediglich die CAD-Zeichnung (im STEP- oder IGES-Format) hochladen und wichtige Parameter wie Material, Oberflächenbeschaffenheit und Menge online eingeben. Innerhalb weniger Minuten erstellt das System mithilfe eines integrierten Algorithmus eine klare und transparente Vorabkalkulation und beschleunigt so den Angebotsprozess erheblich.

Professionelle Preisvergleichsplattformen

Zweitens ist die Nutzung von B2B-Plattformen für die professionelle Fertigung, sogenannter „Cloud-Fabriken“, zur Eingabe von Anforderungen ebenfalls ein effektiver Ansatz. Plattformen wie LS bilden eine riesige Lieferkette. Sobald die Kunden die technischen Anforderungen erfasst haben, nutzt die Website automatisches Matching oder schnelles Bieten, um innerhalb kurzer Zeit Dutzende wettbewerbsfähiger Angebote von verschiedenen akkreditierten Anbietern zu erhalten. Neben dem Preisvergleich werden dabei auch Marktmechanismen genutzt, um wettbewerbsfähige Preise zu erzielen.

Professionelle Online-Beratung

Bei anspruchsvollen, komplexen oder fachübergreifenden Arbeiten empfiehlt sich die Durchführung einer professionellen Online-Videoberatung. Per Bildschirmfreigabe kann Ihr Unternehmen online mit Ingenieuren kommunizieren, um Designspezifikationen, Toleranzwerte, Prüfanforderungen usw. auszutauschen. Sie erhalten Vorschläge zur Designoptimierung (DFM) aus dem Erfahrungsschatz des internen Technikteams und erhalten schließlich den passenden Preis. Die Wahrscheinlichkeit von Änderungen im späteren Stadium sinkt und Sie erzielen ein optimales Preis-Leistungs-Verhältnis.

Kurz gesagt: Diese hochentwickelten Methoden, von Echtzeit-Tools und Preisvergleichswebsites bis hin zur professionellen Beratung , bilden ein evolutionäres digitales Untersuchungssystem. Sie verwandeln das Preisfindungsverfahren von einer „Black Box“ in ein „klares“ Verfahren, um es Käufern zu ermöglichen, schnell und rational zu entscheiden, ob sie auf der Grundlage einer Fülle von Daten und Informationen produzieren oder nicht.

Entscheidungsbaum für die Materialauswahl bei der kundenspezifischen Blechbearbeitung: 5 Schritte zur Ermittlung des optimalen Materials

Die Materialauswahl ist ein integraler Parameter, der Produktleistung, Kosten und Lieferzeiten in der Blechbearbeitung bestimmt. Bei der Materialauswahl ist ein logisches Entscheidungsverfahren unerlässlich. Der folgende fünfstufige Entscheidungsbaum soll Sie bei der Auswahl der am besten geeigneten Materiallösung wissenschaftlich unterstützen.

Schritt 1: Bewerten Sie die Nutzungsumgebung

Bestimmen Sie zunächst den Verwendungszweck des Produkts. Für feuchte, korrosive Umgebungen oder Bereiche mit hohen Hygieneanforderungen (z. B. medizinische Geräte oder Outdoor-Geräte) eignet sich Edelstahl (z. B. 304/316). Für den Innenbereich unter trockenen, mittleren Bedingungen eignet sich Kohlenstoffstahl mit Oberflächenbehandlung.

Schritt 2: Mechanische Leistungsanforderungen definieren

Wählen Sie das Material entsprechend den funktionalen Anforderungen des Teils. Bei hohen Stoß- oder Belastungsanforderungen sollte hochfester Stahl oder harter Edelstahl verwendet werden. Bei hohen Biege- oder Streckformanforderungen sollte ein duktiles Material wie Weichstahl oder Edelstahl 304 verwendet werden.

Schritt 3: Berücksichtigen Sie das Budget

Vergleichen Sie die Alternativen aus den vorherigen Schritten mit Ihrem Projektbudget. Wenn Ihr Budget hoch ist und die langfristige Amortisation wichtig ist, ist Edelstahl die beste Alternative. Bei niedrigem Budget und guten Einsatzbedingungen ist oberflächenbehandelter Kohlenstoffstahl die günstigste Alternative.

Schritt 4: Denken Sie an die Prozesskompatibilität

Stellen Sie sicher, dass Material und Verarbeitungstechnologie kompatibel sind . Edelstahl erfordert bestimmte Verarbeitungsparameter und -geräte und ist daher teurer. Kohlenstoffstahl hingegen ist leicht zu verarbeiten und kostengünstig. Wichtiger ist, dass auch zukünftige Prozesse wie Schweißen und Oberflächenbehandlung berücksichtigt werden.

Schritt 5: Bestimmen Sie die Anforderungen an das Erscheinungsbild

Wählen Sie abschließend Ihre Option je nach gewünschtem Produktaussehen . Wenn die natürliche Farbe des Metalls erhalten bleiben soll und zusätzlich dekorative Oberflächen gewünscht sind, empfiehlt sich Edelstahl, da dieser verschiedene Oberflächenveredelungen (z. B. gebürstet oder hochglanzpoliert ) bietet. Pulverbeschichteter Stahl eignet sich für kleinere optische Anforderungen oder wenn das Produkt vollständig beschichtet werden soll.

Durch diesen rationalen Entscheidungsfindungsansatz in fünf Schritten können Sie typische Fehler bei der Materialauswahl vermeiden und das beste Leistungs-Kosten-Verarbeitungs-Verhältnis und somit den besten Produktwert erzielen.

FAQs

1. Ist der Edelstahl der Teile vollständig rostfrei?

Nein. Die Korrosionsbeständigkeit von Edelstahlteilen beruht auf der Wirkung von Chrom und dem Chromanteil in den Teilen. Bei einem Chromgehalt von 10,5 % und mehr sowie einem Chloridgehalt in der Umgebung von unter 100 ppm sind sie absolut rostbeständig. Unterhalb oder über diesem Wert nimmt die Korrosionsbeständigkeit der Edelstahlteile ab, was die Entstehung von Rost begünstigt.

2. Kann gewöhnlicher Stahl behandelt werden, um den gleichen Effekt wie Edelstahl zu erzielen?

Sie können gewöhnlichen Stahl so behandeln, dass er die gleiche Leistung wie Edelstahl bietet. Gewöhnlicher Stahl kann feuerverzinkt werden, um 5–8 Jahre lang vor Korrosion zu schützen, bietet aber nicht den Langzeitschutz von Edelstahl. Für langfristigen Korrosionsschutz ist Edelstahl die beste Wahl.

3. Wie lassen sich die beiden Materialien optisch unterscheiden?

Zur Identifizierung des Materials anhand des Querschnitts kann der Querschnitt silbergrau sein und es kann sich um Edelstahl (Güteklasse 304) handeln, der nicht magnetisch angezogen wird. Der Querschnitt kann grauschwarz sein und es kann sich um Standardstahl handeln, der magnetisch angezogen wird. Sollte das komplexe Material nicht identifiziert werden können, wenden Sie sich bitte an LS . Unsere Technologieexperten beraten Sie gerne.

4. Was ist für die individuelle Anpassung kleiner Stückzahlen kostengünstiger?

Für die individuelle Fertigung kleiner Stückzahlen eignet sich Edelstahl am besten. Bei Mengen unter 50 Stück reduziert Edelstahl die Kosten für die Nachbearbeitung. LS bietet auch Online- Blechbearbeitungsdienste an. Die Mindestbestellmenge beträgt ein Stück. Kontaktieren Sie uns, um Ihre Zeichnungen hochzuladen. Unser erfahrenes Team entwirft, optimiert und erstellt den optimalen Produktionsplan.

Zusammenfassung

Der Hauptunterschied zwischen Stahl und Edelstahl liegt in der Zusammensetzung, den Korrosionsschutzmechanismen und den Kosten. Normaler Stahl, eine Legierung aus Kohlenstoff und Eisen, ist aufgrund seiner hohen Festigkeit und niedrigen Kosten in den meisten Fällen ausreichend. Der natürliche Nachteil liegt jedoch in der Korrosionsanfälligkeit, weshalb zum Schutz eine Oberflächenbeschichtung sinnvoll ist. Das Geheimnis von Edelstahl liegt in der Zugabe von ausreichend Chrom, wodurch eine dichte, sich selbst regenerierende Passivschicht entsteht und so ein inhärenter, langfristiger Korrosionsschutz entsteht. Diese daraus resultierenden Eigenschaften machen ihn zu einem beliebten Werkstoff für anspruchsvolle Bedingungen und den Langzeiteinsatz. Kurz gesagt: Die Materialauswahl stellt einen Kompromiss zwischen anfänglichen Kosten und langfristigem Nutzen dar.

Wenn Sie bei der Materialauswahl auf Korrosionsschutzprobleme stoßen, steht Ihnen LS mit professioneller Unterstützung zur Seite. Selbstverständlich bieten wir auch eine kostenlose Korrosionsschutzdiagnose an. Unser professionelles Team prüft Ihre Anforderungen und empfiehlt Ihnen die kostengünstigste Material- und Prozesslösung. Darüber hinaus setzen wir auf eine flexible Fertigungsrichtlinie mit Mindestbestellmenge von 1 Stück. Ob für die F&E-Prüfung oder die Massenproduktion – wir bieten Ihnen stets den gleichen hochwertigen Fertigungsservice. Rufen Sie LS jetzt an und sichern Sie sich von Anfang an den Erfolg Ihres Projekts bei der Materialauswahl!

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot zur Blechbearbeitung (Preis für Feinguss). Lassen Sie sich von LS bei der Suche nach der ultimativen Präzision beim Feinguss unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com