Die Qualität von Zahnrädern ist in der Präzisionsfertigung von entscheidender Bedeutung. Wälzfräsen und Zahnradfräsen sind zwei gängige Fertigungsverfahren , deren Auswahl maßgeblich für Produktleistung, Kosten und Fertigungseffizienz ist. Angesichts des stetig wachsenden Bedarfs der Industrie an Flexibilität, Kostensenkung und Effizienzsteigerung bis 2025 stellt die Wahl des optimalen Verfahrens eine grundlegende Herausforderung für die Hersteller dar.

Dieser Artikel bietet einen umfassenden Vergleich der Zahnradfertigungsprozesse . LS Manufacturing vergleicht darin die wesentlichen Unterschiede zwischen Zahnradfräsen und Wälzfräsen hinsichtlich technischer Möglichkeiten, Präzisionsbearbeitung, realisierbarer Losgrößen und Gesamtkosten.

So können Sie den kosteneffizientesten und effektivsten Prozess für Ihre spezifischen Produktionsanforderungen auswählen und dadurch Ihre Kapitalrendite und Wettbewerbsfähigkeit am Markt maximieren. Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Übersicht der wichtigsten Ergebnisse.

Kurzübersicht: Zahnradfräsen vs. Wälzfräsen

| Vergleichsdimensionen | Zahnradfräsen | Hobbing |

| Prozessprinzip | Indexierung, Zahn-für-Zahn-Schneiden | Erzeugen, kontinuierliches Schneiden |

| Flexibilität | Hohe, unterschiedliche Zahnformen können durch einfaches Ändern des Werkzeugprogramms erzeugt werden. | Niedrige, spezielle Wälzfräser werden für Einzelanfertigungen von Zahnrädern verwendet. |

| Produktivität | Niedrig, geeignet für Kleinserien, Prototypen und Zahnräder mit großem Modul | Sehr hoch, geeignet für die Fertigung mittlerer bis großer Stückzahlen |

| Bearbeitungsgenauigkeit | Hoch (abhängig von Werkzeugmaschine und Werkzeug) | Sehr hoch, ausgezeichnete Konsistenz |

| Anfangsinvestition | Ziemlich niedrig (es können universelle Werkzeugmaschinen eingesetzt werden) | Hoch (es wird eine spezielle Wälzfräsmaschine benötigt) |

| Kosten pro Einheit | Wirtschaftlich für kleine Grundstücke, teurer für große Grundstücke | Für kleine Lose unwirtschaftlich, für große Lose sehr niedrig. |

Die Entscheidung, ob Zahnradfräsen oder Wälzfräsen eingesetzt wird, hängt maßgeblich von der Balance zwischen Produktionsvolumen, Flexibilitätsbedarf und Kosten ab:

- Zahnradfräsen ist die ideale Wahl, wenn maximale Flexibilität für eine breite Produktpalette, Kleinserien (z. B. Prototypenbau, Sonderreparaturen) oder Zahnräder mit großem Modul erforderlich ist. Der Vorteil liegt in der Flexibilität, nicht in der hohen Produktionsleistung.

- Wälzfräsen als Wahl: Bei der Fertigung von Standardzahnrädern in großen Stückzahlen und Losgrößen ist es die offensichtliche Kosteneinsparungsmöglichkeit. Die höhere Produktivität und die gleichbleibend hohe Genauigkeit können zu erheblichen Stückkosteneinsparungen führen.

Insgesamt ermöglicht das Fräsen Flexibilität und Komplexität, während das Wälzfräsen für Skalierbarkeit und Effizienz sorgt.

Warum Sie diesem Leitfaden vertrauen sollten? Praxiserfahrungen von LS Manufacturing-Experten

Die hier präsentierten Analysen und Schlussfolgerungen basieren auf über zwanzig Jahren praktischer Erfahrung von LS Manufacturing im Bereich der Präzisionszahnradfertigung . Wir sind keine Theoretiker, die sich nur mit Theorie beschäftigen; wir haben dieselben Probleme selbst durchgestanden und Lösungen gefunden.

Die Erfolgsgeschichte von LS Manufacturing basiert auf Tausenden termingerecht abgewickelten Projekten. Von der schnellen Serienfertigung von Hochleistungs-Windturbinengetrieben bis hin zum Rapid Prototyping komplexer Zahnräder für die Luft- und Raumfahrtindustrie reicht unser Produktportfolio von fortschrittlichen Fünf-Achs-Fräszentren bis hin zu hocheffizienten Wälzfräsmaschinen.

Dieses umfassende Prozessportfolio ermöglicht LS Manufacturing objektive und unvoreingenommene Vergleiche auf rein praktischer Basis, frei von den systembedingten Vorurteilen der Anlagenhersteller. Beispielsweise senken wir durch den Einsatz hocheffizienten Wälzfräsens anstelle des herkömmlichen Fräsens bei der Konstruktion eines Zahnrads für Maschinenbaumaschinen die Stückkosten um 40 % und die Lieferzeit um 60 % , ohne Kompromisse bei der Genauigkeit einzugehen. Denn wir kennen die Grenzen und Kostenvorteile jedes einzelnen Verfahrens genau.

Alle in diesem Artikel präsentierten Erkenntnisse basieren auf realen Bearbeitungsdaten, praktischen Erfahrungen und Effizienzkriterien aus unseren Werkstätten. Wir bemühen uns, diese wertvolle Erfahrung in einen leicht verständlichen Entscheidungsleitfaden zu übersetzen, damit Sie fundierte Entscheidungen zu fortschrittlichen Prozessalternativen treffen können.

Was sind die Grundprinzipien des Zahnradfräsens und Wälzfräsens?

Bei der präzisen Zahnradfertigung sind das Fräsen und das Wälzfräsen zwei wichtige Verfahren der Zahnradbearbeitung . Um das optimale Verfahren auswählen zu können, ist es wichtig, deren Grundlagen zu kennen.

1. Zahnradfräsen:

Beim Zahnradfräsen werden finger- oder scheibenförmige Fräser eingesetzt, und das Bearbeitungsverfahren kann als „Zahn-für-Zahn-Bearbeitung“ bezeichnet werden. Der Schnitt erfolgt während der Drehbewegung des Fräsers, und nach der Bearbeitung jedes Zahnschlitzes wird das Werkstück präzise indexiert und zur nächsten Position vorgeschoben. Dieser Vorgang wird wiederholt, bis alle Zahnschlitze bearbeitet sind.

Das Verfahren bietet eine sehr hohe Flexibilität, insbesondere auf Fünf-Achs-Bearbeitungszentren . Mit einfachen Werkzeug- und Programmanpassungen lassen sich auch speziell geformte Zahnräder wie Schräg- und Kegelräder herstellen. Es findet Anwendung im Prototypenbau, in der Kleinserienfertigung und in der Herstellung von Zahnrädern mit hohem Modul.

2. Wälzfräsen:

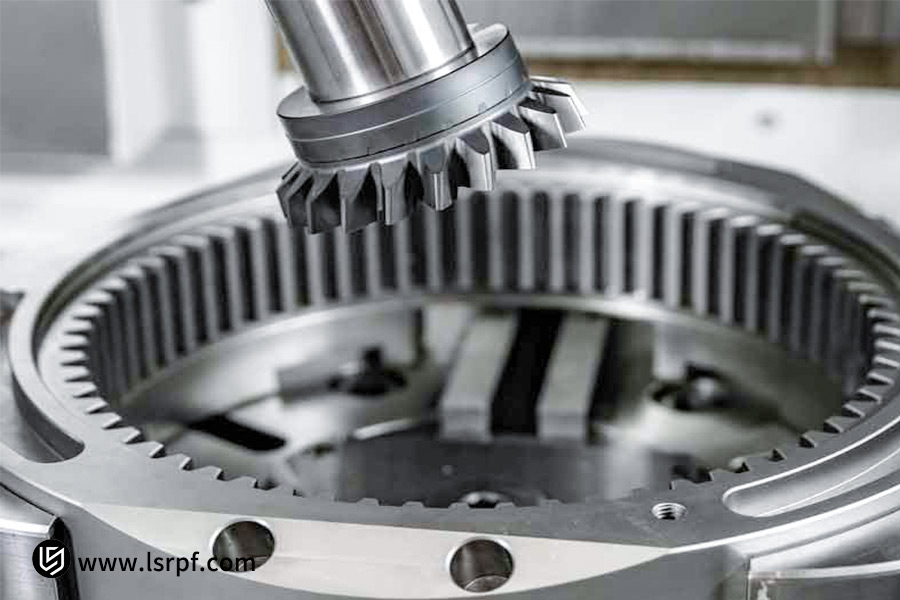

Das Wälzfräsen ist ein hocheffizientes, kontinuierliches Fertigungsverfahren. Der Wälzfräser, selbst ein schrägverzahntes Zahnrad, dreht sich mit dem Werkstück (Zahnradrohling) in einem vorgegebenen Drehzahlverhältnis und simuliert so ein ineinandergreifendes Schraubenpaar. Während der Drehung formt er kontinuierlich die Zahnform des Werkstücks.

Durch diesen kontinuierlichen Schneidvorgang wird die Produktionseffizienz im Vergleich zum indexierten Fräsen deutlich verbessert und er eignet sich optimal für die Serienfertigung von Standardzahnprofilen, z. B. von Getrieberädern für den Einsatz im Automobilsektor .

Fräsen bietet höhere Flexibilität und eignet sich optimal für die Fertigung kleiner Losgrößen mit hoher Produktvielfalt; Wälzfräsen hingegen ist effizienter und für die Massenproduktion ausgelegt. Wir bei LS Manufacturing verstehen die intuitive Logik dieser beiden Verzahnungsbearbeitungsverfahren und entwickeln auf dieser Grundlage die kosteneffektivsten Prozesslösungen für unsere Kunden.

Welche Vorteile bietet das Zahnradfräsen hinsichtlich Präzision und Oberflächenqualität?

Bei der wirtschaftlichen und technischen Optimierung der Verzahnungstechnik übertrifft das Wälzfräsen aufgrund seines einzigartigen kontinuierlichen Fertigungsprinzips und seines hohen Automatisierungspotenzials das Indexfräsen hinsichtlich der Effizienz in der Massenproduktion deutlich. Dieser Effizienzvorteil führt direkt zu kürzeren Produktionszyklen und niedrigeren Stückpreisen. Im Folgenden werden die Ursachen dieser Effizienz erläutert.

1. Höhere Präzisionssteuerung:

Das Fünf-Achs-Bearbeitungszentrum ermöglicht eine präzise Steuerung im Mikrometerbereich, wobei die Fehler im Zahnprofil konstant unter 10 µm liegen. Die CNC-Steuerung regelt die Bearbeitungsparameter für jede Zahnnut exakt und sorgt so für eine höhere Teilungsgenauigkeit und Formkonsistenz.

2. Bessere Oberflächenqualität:

Beim Zahnradfräsen wird das Hochgeschwindigkeitsfräsverfahren eingesetzt. Dank optimierter Drehzahl- und Vorschubparameter werden glattere Zahnoberflächen erzielt, wodurch die Oberflächenrauheit und der Bedarf an Nachbearbeitung reduziert werden.

3. Größere Flexibilität bei komplexen Zahnprofilen:

Im Gegensatz zum Wälzfräsen bietet das Zahnradfräsen eine größere Flexibilität bei der Bearbeitung vieler kundenspezifischer Zahnprofile durch einfache Programmänderungen, ohne dass die Präzision durch den Einsatz spezieller Werkzeuge beeinträchtigt wird.

4. Vorgehensweise von LS Manufacturing:

Bei LS Manufacturing, wo wir über Hochleistungs-Wälzfräsmaschinen und automatisierte Fertigungszellen verfügen, setzen wir den Effizienzvorteil des Wälzfräsens in konkrete Vorteile für unsere Kunden um. So konnte beispielsweise bei der Serienfertigung von Getrieberädern für einen Automobilzulieferer unser effizientes Wälzfräsverfahren in Kombination mit automatisierten Fertigungslinien die Durchlaufzeiten im Vergleich zur ursprünglichen Fräslösung um über 60 % reduzieren – ohne Kompromisse bei gleichbleibend hoher Präzision oder Produktqualität einzugehen.

Im Vergleich zum Wälzfräsen bietet das Zahnradfräsen erhebliche Vorteile hinsichtlich Präzisionskontrolle, Oberflächengüte und der Bearbeitung komplexer Zahnprofile, wodurch es sich hervorragend für die Herstellung hochpräziser Zahnräder in kleinen Stückzahlen eignet.

Warum ist Wälzfräsen effizienter?

In der wirtschaftlichen und technischen Analyse der Verzahnungsbearbeitung übertrifft das Wälzfräsen das Indexfräsen hinsichtlich der Effizienz in der Massenproduktion deutlich. Dies ist auf das spezielle Prinzip der kontinuierlichen Fertigung sowie die hervorragenden Automatisierungsmöglichkeiten zurückzuführen. Die Effizienz führt direkt zu kürzeren Produktionszyklen und geringeren Stückkosten. Die Gründe für diese Effizienz werden im Folgenden erläutert.

1. Prinzip der kontinuierlichen Erzeugung:

Das Wälzfräsen basiert auf einem kontinuierlichen Schneidprozess, bei dem Wälzfräser und Werkstück mit einem festen Drehzahlverhältnis rotieren und so den Zahneingriff nachahmen. Die kontinuierliche Wälzbewegung eliminiert die Leerlaufzeiten, die beim Fräsen durch wiederholtes Positionieren entstehen, und ermöglicht so einen kontinuierlichen Schnitt.

2. Hochautomatisierte Produktion:

Moderne Wälzfräsmaschinen lassen sich problemlos in Automatisierungssysteme integrieren , wobei Roboterarme das automatische Be- und Entladen übernehmen, und können über Dutzende von Stunden kontinuierlich betrieben werden. Dieses automatisierte Produktionsmodell verbessert die Anlagenauslastung deutlich und reduziert die Bearbeitungszeit pro Werkstück erheblich.

3. Optimierte Zykluszeit:

Die Überlegenheit des Wälzfräsens gegenüber dem Fräsen zeigt sich auch in der kürzeren Zykluszeit. So konnte beispielsweise LS Manufacturing durch fortschrittliche Wälzfräsverfahren bei der Serienfertigung von Automobilteilen für Kunden Produktivitätssteigerungen von über 60 % gegenüber dem traditionellen Fräsen erzielen.

4. Erfolgspraktiken von LS Manufacturing:

Wir setzen bei LS Manufacturing Hochleistungs- CNC-Wälzfräsmaschinen und robotergestützte Fertigungszellen ein, um den Effizienzvorteil des Wälzfräsens in konkreten Mehrwert für unsere Kunden umzuwandeln. So konnte beispielsweise bei der Serienfertigung von Getrieberädern für einen unserer Automobilzulieferer die Lieferzeiten durch unser effizientes Wälzfräsverfahren in Kombination mit robotergestützten Fertigungslinien um über 60 % gegenüber der ursprünglichen Fräslösung reduziert werden – bei gleichbleibend hoher Produktqualität dank gleichbleibender Präzision.

Das Wälzfräsen mit seinem kontinuierlichen Herstellungsprinzip und seiner automatischen Produktionsweise bietet in der Massenproduktion beispiellose Effizienzvorteile und ist daher ein zentraler Bestandteil der technischen und wirtschaftlichen Bewertung der Zahnradbearbeitung.

Wie unterscheiden sich die Kostenstrukturen beim Zahnradfräsen und Zahnradwälzfräsen?

Bei der technischen und wirtschaftlichen Analyse der Zahnradbearbeitung spielt die Kostenstruktur eine entscheidende Rolle bei der Prozesswahl. Die Kostenunterschiede zwischen Wälzfräsen und Fräsen werden primär anhand verschiedener Dimensionen beschrieben, darunter Anlageninvestitionen, Betriebseffizienz, Energieverbrauch und Wartung. Die folgende Tabelle fasst die wichtigsten Kostenfaktoren der beiden Verfahren kurz zusammen.

| Kostenfaktoren | Zahnradfräsen | Wälzfräsen |

| Anschaffungskosten der Ausrüstung | Im vergleichsweise niedrigen Bereich könnten Werkzeugmaschinen für allgemeine Zwecke eingesetzt werden (z. B. hat eine vierachsige Zahnradfräsmaschine einen Höchstgebotspreis von etwa 200.000-300.000 RMB pro Einheit). | Hohe Anschaffungskosten: CNC-Wälzfräsmaschinen erfordern hohe Investitionen (d. h. der Höchstpreis für ein einzelnes Gerät beträgt 1,5 Millionen RMB). |

| Produktionseffizienz und Stückkosten | Die Indexbearbeitung ist weniger effizient und eignet sich für Prototypen und Kleinserien. | Das kontinuierliche Walzen zeichnet sich durch hohe Effizienz und deutlich niedrigere Stückkosten bei großen Serien aus. |

| Energieverbrauch und Wartungskosten | Universalwerkzeugmaschinen zeichnen sich durch einen moderaten Energieverbrauch und akzeptable Werkzeugkosten aus. | Spezialgeräte verbrauchen mehr Energie und verursachen höhere Herstellungs- und Wartungskosten, beispielsweise für Spezialkochfelder. |

| Mehrwert der Flexibilität im Prozess | Die hohe Flexibilität ermöglicht eine einfache Anpassung an unterschiedliche Zahnprofile und minimiert die Umstellungskosten. | Geringe Flexibilität. Für spezielle Zahnräder müssen spezielle Wälzfräser verwendet werden; die Methode eignet sich für standardisierte Serienfertigung. |

Wir bei LS Manufacturing wissen, dass der reine Gerätepreis oder der Stückpreis allein nicht ausreicht, um die Gesamtbetriebskosten zu ermitteln. Wir bieten unseren Kunden maßgeschneiderte Kostenoptimierungsdienstleistungen in Form einer technischen und wirtschaftlichen Bewertung der Zahnradbearbeitung an. Zum Beispiel:

- Für die Fertigung von Kleinserien mit hoher Produktvielfalt unterstützt LS Manufacturing Kunden dabei, die Flexibilität des Zahnradfräsens auch ohne teure Spezialwerkzeuge optimal zu nutzen. Dank optimierter Werkzeugwege und Programmierung erzielen wir höchste Präzision bei gleichzeitig angemessenen Kosten.

- Für die Serienfertigung großer Stückzahlen und lange Laufzeiten empfiehlt LS Manufacturing kostengünstige Alternativen zum Wälzfräsen. Durch die Unterstützung unserer Kunden bei der Einführung automatischer Wälzfräsmaschinen – trotz hoher Anschaffungskosten – senken die extrem hohe Produktionseffizienz und die hohe Präzisionsstabilität die Stückkosten und garantieren letztendlich eine Reduzierung der Gesamtbetriebskosten um mehr als 30 %.

Das Verständnis der Kostenunterschiede zwischen Wälzfräsen und Fräsen ist notwendig, um die optimale Verfahrenswahl treffen zu können und Kosteneinsparungen sowie Effizienzgewinne zu erzielen.

Wie wählt man das optimale Zahnradfertigungsverfahren basierend auf der Produktionscharge aus?

Bei der Herstellung von Präzisionszahnrädern ist die Wahl des Verzahnungsverfahrens ein direkter Faktor für Produktionseffizienz und Kostenkontrolle. Die folgende Anleitung zur Bestimmung der Losgröße hilft Ihnen, die optimalen Verfahren für die Zahnradfertigung zu ermitteln.

1. Kleinserien (<100 Stück) – Zahnradfräsen ist ideal

- Verfahrensvorteil: Das Zahnradfräsen erfordert keine Spezialwerkzeuge und ermöglicht die Herstellung unterschiedlicher Zahnprofile durch Programmwechsel bei minimalem Investitionsaufwand in die Ausrüstung.

- Anwendungsbereiche: Maßgefertigte Produkte, Reparaturkomponenten und Prototypenbau .

- Wirtschaftliche Effizienz: Vermeidet teure Spezialwerkzeuge und hält die Produktionskosten pro Einheit unter Kontrolle.

2. Mittelgroße bis große Serienfertigung (>500 Stück) – Wälzfräsen wird bevorzugt

- Prozessvorteile: Der stationäre Erzeugungsprozess ermöglicht eine effiziente Verarbeitung und eignet sich optimal für die Massenproduktion von Baugruppen.

- Anwendungsbereiche: In Serie gefertigte Zahnräder wie z. B. Industriegetriebe und Kraftfahrzeuggetriebe.

- Wirtschaftliche Effizienz: Mit zunehmender Losgröße sinken die Stückkosten deutlich, was zu einer hohen Kapitalrendite führt.

3. Die spezialisierten Beratungsleistungen von LS Manufacturing:

Wir führen fachkundige Vergleichsprüfungen von Zahnrädern durch und bieten unseren Kunden die optimale Lösung auf Basis der folgenden Parameter:

- Produktlebenszyklus und prognostizierte Produktionsmenge;

- Qualitätsanforderungen und Genauigkeitsgrad;

- Lieferzyklus und Investitionsbudget;

- Prozessanforderungen im Anschluss an die Arbeiten und Gerätekompatibilität.

Die Auswahl des richtigen Verzahnungsverfahrens erfordert eine sorgfältige Abwägung der Losgröße, der technologischen Anforderungen und der wirtschaftlichen Vorteile.

Die etablierte Branchenpraxis von LS Manufacturing bietet Kunden wissenschaftlich fundierte Auswahlempfehlungen, um sicherzustellen, dass die technologischen Anforderungen erfüllt und gleichzeitig der maximale wirtschaftliche Nutzen erzielt wird.

Welche Grenzen hat das Wälzfräsen bei der Herstellung komplexer Zahnräder?

Die technische und wirtschaftliche Analyse der Zahnradfertigung zeigt, dass das Wälzfräsen zwar bei der konventionellen Zahnradfertigung in großen Stückzahlen sehr vorteilhaft ist, jedoch bei der Herstellung komplexer Zahnräder durch technische Beschränkungen stark benachteiligt wird. Diese Beschränkungen ergeben sich primär aus den grundlegenden Prozessprinzipien und erfordern eine sinnvolle Kombination von Zahnradfräsen und Wälzfräsen.

1. Einschränkungen des Spezialwerkzeugs und Komplexität des Zahnprofils:

Das Wälzfräsen von Zahnrädern erfordert spezielle Wälzfräser, und für jeden Zahnradparameter (Modul, Zähnezahl, Schrägungswinkel usw.) sind Spezialwerkzeuge notwendig. Diese Spezialfräser sind teuer und zeitaufwendig, insbesondere bei Zahnrädern mit nicht standardmäßigen Zahnformen, speziellen Zahnprofilen oder Modifikationen des Evolventenprofils. Beim Zahnradfräsen hingegen werden Universalwerkzeuge verwendet, die die Bearbeitung komplexer Zahnprofile durch Programmeinstellungen ermöglichen.

2. Unzureichende Steifigkeit und Flexibilität des Bearbeitungspfads:

Der Bewegungsablauf beim Wälzfräsen ist relativ starr, weshalb aufwendige Werkzeugwegmodifikationen problematisch sind. Die Werkzeugzugänglichkeit ist beim Bearbeiten von Innenverzahnungen, Mehrgelenkverzahnungen oder komplexen Geometrien eingeschränkt. Die Fünf-Achs-Flexibilität beim Zahnradfräsen ermöglicht die einfache Bearbeitung dieser komplexen Strukturen.

3. Schwierigkeiten bei der Bearbeitung von Innenverzahnungen und Sonderkonstruktionen:

Bei Innenverzahnungen, Stirnverzahnungen oder engverzahnten Verzahnungen ist Wälzfräsen in der Regel nicht möglich. Hier stellt das Zahnradfräsen eine zuverlässigere Alternative dar, da das Schneidwerkzeug das Werkstück aus verschiedenen Richtungen anfahren kann und die Bearbeitung mit herkömmlichem Wälzfräsen dadurch erschwert wird.

4. Hybridprozesslösungen von LS Manufacturing:

LS Manufacturing bietet seinen Kunden den optimalen Prozessmix durch wissenschaftliche, wirtschaftliche und technische Bewertung der Zahnradbearbeitung. Beispielsweise setzten wir in einem Projekt für ein Flugzeugzahnrad das Zahnradfräsen für die Schrupp- und Wurzelbearbeitung komplexer Zahnprofile ein. Die Fertigstellung erfolgte anschließend mit einem speziell für die Anwendung entwickelten Wälzfräser, um die Machbarkeit zu gewährleisten und die Produktionseffizienz zu maximieren.

Bei der Wahl zwischen Zahnradfräsen und Zahnradwälzfräsen liegen die Einschränkungen des Zahnradwälzfräsens in der modernen Zahnradfertigung im Wesentlichen in der Verwendung von Spezialwerkzeugen, der unzureichenden Bearbeitungsvielfalt und der geringeren strukturellen Flexibilität.

Wie steigert LS Manufacturing den Kundennutzen durch integrierte Lösungen?

Bei der Zahnradfertigung entscheidet die optimale Wahl des Verzahnungsverfahrens maßgeblich über die Produktionskosten und die Wettbewerbsfähigkeit eines Unternehmens. Das folgende Praxisbeispiel zeigt, wie LS Manufacturing seinen Kunden durch einen wissenschaftlichen Vergleich von Zahnradfertigungsprozessen innovative, integrierte Lösungen bietet.

1. Dilemma des Kunden:

Einer der führenden Automobilzulieferer hatte mit einem tiefgreifenden Produktionsengpass zu kämpfen. Das Wälzfräsverfahren für alle Zahnradmodelle führte zu Kostenüberschreitungen von 25 % bei der komplexen Zahnradfertigung, einer maximalen Ausschussquote von 8 % und ständigen Lieferverzögerungen. Dies beeinträchtigte die Kundenzufriedenheit und verhinderte, dass das Unternehmen lukrative Aufträge akquirieren konnte.

2. LS-Fertigungslösung:

Durch systematischen Vergleich und technologische Gegenüberstellung von Zahnradfertigungstechniken entwickelte LS Manufacturing eine hybride Fräs-Wälzfräs-Produktionslinie:

- Konventionelle Zahnräder werden durch wirtschaftliches Wälzfräsen hergestellt, wodurch die Vorteile der Massenproduktion erhalten bleiben.

- Die Fünf-Achs-Frästechnik wird bei speziell geformten und komplexen Zahnrädern eingesetzt und bietet eine erhöhte Bearbeitungsflexibilität.

- Eine intelligente Prozessplanungsplattform wurde entwickelt, um automatisch den optimalen Bearbeitungspfad basierend auf dem Zahnradtyp zu ermitteln.

3. Ergebnisse und Wert:

Genau diese Prozessintegration hat bisher ungeahnte Vorteile gebracht:

- Kostenreduzierung: Durch die Optimierung der Kostendifferenz zwischen Wälzfräsen und Fräsen konnten die gesamten Produktionskosten um 30 % gesenkt werden.

- Effizienzsteigerung: Die Produktionseffizienz wurde um 40 % verbessert und die Lieferzeit um 50 % reduziert.

- Qualitätsverbesserung: Der Ausschuss wurde von 8 % auf unter 2 % reduziert, wodurch die Gleichmäßigkeit der Produktqualität deutlich verbessert wurde.

Durch den Vergleich von wissenschaftlich entwickelten Zerspanungsprozessen und hybrider Linienfertigungstechnik beseitigte LS Manufacturing nicht nur die Schwachstellen des Kunden in Bezug auf einzelne Prozesse, sondern verbesserte auch Kosten, Effizienz und Qualität durch die Optimierung der Auswahl der Verzahnungsprozesse und schuf so einen nachhaltigen Wettbewerbsvorteil für den Kunden.

Welche Qualitätsherausforderungen gibt es häufig bei der Getriebeherstellung?

Bei der technischen und wirtschaftlichen Prüfung der Zahnradbearbeitung beeinflusst die Qualitätsstabilität unmittelbar die Produktlebensdauer und die gesamten Fertigungskosten. Sowohl das Wälzfräsen in der Vergangenheit als auch das Zahnradfräsen heutzutage stehen vor denselben Qualitätsherausforderungen.

1. Kontrolle der Genauigkeit und Konsistenz der Zahnoberfläche:

Fehler im Zahnprofil und Abweichungen in der Zahnführung sind häufige Probleme, insbesondere beim Fräsen von Zahnrädern mit einem breiten Spektrum an Zahnrädern. Der Werkzeugverschleiß beeinflusst die Genauigkeit der Zahnoberfläche direkt. Darüber hinaus kann es nach der Bearbeitung zu wärmebehandlungsbedingten Verformungen des Zahnprofils kommen.

2. Oberflächenintegritätsfehler:

Kratzer, Rattermarken und Zahnoberflächenverbrennungen sind häufig. Obwohl sich solche Mängel in der Serienfertigung nur schwer vollständig beseitigen lassen, können sie die Dauerfestigkeit und Verschleißfestigkeit der Zahnräder erheblich verringern und somit die Produktlebensdauer beeinträchtigen.

3. Dimensionsstabilität in der Massenproduktion:

Temperaturschwankungen, Werkzeugverschleiß und Lockerung der Vorrichtungen bei der Serienfertigung können allesamt zu Maßabweichungen führen. Die Konsistenz vom ersten bis zum letzten Teil ist daher ein wichtiger Aspekt der Qualitätskontrolle.

4. Das Qualitätssicherungssystem von LS Manufacturing:

LS Manufacturing wendet mehrstufige Qualitätskontrollverfahren an, um Produktstabilität zu gewährleisten:

- Implementierung eines Online-Inspektionssystems zur Echtzeitüberwachung des Werkzeugzustands und der Schwankungen der Schnittkraft beim Zahnradfräsen.

- Einsatz von Präzisionsmaschinen zur Durchführung von Tests der Zahnräder in Originalgröße vor und nach der Wärmebehandlung.

- Überprüfung von Qualitätsinformationen auf Basis statistischer Prozesskontrolle ( SPC ), um frühzeitig vor Fehlern zu warnen und diese zu verhindern.

Im technischen und wirtschaftlichen System der Zahnradbearbeitung erfordern solche Qualitätsprobleme spezielle Prozesslösungen und die Einrichtung eines effektiven Qualitätssystems.

LS Manufacturing kombiniert überlegene Technologie mit strenger Qualitätskontrolle, um traditionelle Qualitätsprobleme in der Zahnradverarbeitung erfolgreich zu lösen und bietet seinen Kunden hochwertige Zahnradprodukte, die eine stabile Leistung und zuverlässige Langlebigkeit garantieren.

Wie werden sich Trends in der Zahnradbearbeitung im Jahr 2025 auf Ihr Unternehmen auswirken?

Bis 2025 wandelt sich die Zahnradfertigungsindustrie rasant hin zu intelligenten, effizienten und umweltfreundlichen Prozessen. Diese Trends werden sich direkt auf die Vergleichsparameter für Zahnradfertigungsverfahren auswirken, insbesondere auf den Vergleich von Fräsen und Wälzfräsen, wobei künftig noch mehr Parameter berücksichtigt werden müssen.

- Intelligente Produktion: Webbasierte Fertigungslinien und selbststeuernde Systeme werden weit verbreitet sein und die Anlagenauslastung sowie die Produktionsflexibilität durch Echtzeit-Datenerfassung und intelligente Planung deutlich erhöhen.

- Hochpräzisionsbearbeitung: Mit der steigenden Nachfrage nach Elektrofahrzeugen und anderen Technologien wächst auch der Bedarf an präzisen Zahnrädern kontinuierlich. Die Verknüpfung von Hochgeschwindigkeitsbearbeitungstechnologien und präzisen Steuerungssystemen ist der Schlüssel zur Erzielung höchster Zahnprofilgenauigkeit.

- Grüne Fertigung: Umweltfreundliche Technologien wie das Trockenschneiden werden immer beliebter, da sie Kühlmittel sparen und gleichzeitig die Kosten für die Abfallentsorgung erheblich senken. Sie bieten somit eine Win-Win-Situation für wirtschaftliche und ökologische Vorteile.

Während die industrielle Revolution bis 2025 noch aussteht, hilft die zukunftsorientierte Philosophie von LS Manufacturing, die auf intelligente, hochpräzise und umweltfreundliche Fertigung setzt, den Kunden dabei, das Beste aus dem Vergleich von Zahnradfertigungsprozessen herauszuholen, die richtige Entscheidung zwischen Wälzfräsen und Fräsen zu treffen und sich einen Wettbewerbsvorteil zu sichern.

Warum sollten Sie LS Manufacturing als Ihren Partner für die Zahnradbearbeitung wählen?

In der anspruchsvollen Wissenschaft der Zahnradfertigung ist die Wahl des richtigen Verzahnungsverfahrens entscheidend für Produktionskosten und Produktqualität. LS Manufacturing hat sich dank seiner profunden technischen Expertise und visionären Branchenkenntnisse zu einem strategischen Partner zahlreicher führender Unternehmen entwickelt.

1. Umfassende Prozesskompetenz:

LS Manufacturing erkennt nicht nur die Vorteile des Wälzfräsens gegenüber dem Fräsen , sondern verfügt auch über umfassende Kenntnisse der optimalen Anwendungsbereiche beider Verfahren. Von der Serienfertigung standardisierter Teile bis hin zu hochkomplexen Sonderverzahnungen präsentieren wir Ihnen die kosteneffektivsten Lösungen, basierend auf einer detaillierten Analyse der Auswahl des geeigneten Verzahnungsverfahrens.

2. Innovative Hybridprozesslösungen:

LS Manufacturing überwindet die Grenzen traditioneller Einzelbearbeitungsverfahren und integriert auf innovative Weise die Vorteile von Fräsen, Wälzfräsen und anderen Prozessen. Durch diese wissenschaftliche Integration der Prozesse konnten wir unseren Kunden helfen, die Produktionskosten um 30 % zu senken und die Produktionseffizienz um 40 % zu steigern. Dies unterstreicht unsere herausragende Kompetenz in der Prozessoptimierung.

3. Kontinuierliche Optimierung:

LS Manufacturing bietet Ihnen nicht nur Bearbeitungskapazitäten, sondern eine Partnerschaft über den gesamten Produktlebenszyklus hinweg. Von der frühen Prozessplanung über die kontinuierliche Verbesserung der Fertigung bis hin zu zukünftigen technologischen Weiterentwicklungen arbeiten wir eng mit unseren Kunden zusammen, um ihren Wettbewerbsvorteil langfristig zu sichern.

Mit der Wahl von LS Manufacturing erwerben Sie nicht nur professionelle Dienstleistungen im Bereich der Zahnradbearbeitung, sondern gewinnen auch einen strategischen Partner, der mit der Auswahl von Zahnradbearbeitungsverfahren vertraut ist und die Vorteile des Wälzfräsens gegenüber dem Fräsen optimal nutzen kann.

Häufig gestellte Fragen

1. Ist das Zahnradfräsen für die Serienfertigung geeignet?

Das Zahnradfräsen ist zwar äußerst flexibel und ermöglicht schnelle Programmwechsel für unterschiedliche Zahnprofile, jedoch führt die Indexierung zu längeren Bearbeitungszeiten pro Teil und einer relativ geringen Produktionseffizienz. Für die Serienfertigung (z. B. mehr als 500 Stück pro Jahr) empfiehlt LS Manufacturing das Wälzfräsen. Dieses Verfahren nutzt das Prinzip der kontinuierlichen Bearbeitung, um die Fertigung wirtschaftlicher zu gestalten und die Stückkosten um über 30 % zu senken. Die hohe und stabile Bearbeitungsgenauigkeit macht es zudem ideal für die Massenproduktion.

2. Kann das Wälzfräsen die Präzisionsanforderungen anspruchsvoller Anwendungen erfüllen?

Modernste CNC- Wälzfräsmaschinen nutzen hochentwickelte Servoregelungssysteme und Temperaturkompensationstechnologie, um die ISO-Klasse 6 und höher zu erreichen. LS Manufacturing setzt auf optimierte Wälzfräserkonstruktion und Prozessentwicklung. Dank unserer Expertise in anspruchsvollen Anwendungen wie Elektrofahrzeugen und der Luft- und Raumfahrt gewährleisten wir einen Zahnprofilfehler von unter 5 µm und eine Zahnoberflächenrauheit von bis zu Ra 0,8 und erfüllen damit höchste Industrieanforderungen.

3. Wie lassen sich die Gesamtkosten der Zahnradbearbeitung ermitteln?

Neben den direkten Investitionen in die Ausrüstung müssen in den Gesamtkosten auch latente Faktoren wie Werkzeugverschleiß, Energieverbrauch, Arbeitskosten und Qualität berücksichtigt werden. LS Manufacturing verwendet ein eigenes, proprietäres Wirtschaftsmodell, mit dem Kunden ihre Leistung quantifizieren können: Bei einer Produktionsrate von 1.000 Stück kann beispielsweise durch Wälzfräsen eine Kostenreduzierung von 40 % pro Stück im Vergleich zum Fräsen erzielt werden. Durch die Anwendung vorbeugender Wartungsmaßnahmen lässt sich die Anlagenauslastung zudem auf 85 % steigern und somit die Lebenszykluskosten optimieren.

4. Kann LS Manufacturing dringende Aufträge bearbeiten?

Die flexible Produktionslinienkonfiguration und das intelligente Planungssystem von LS Manufacturing ermöglichen eine zeitnahe Reaktion auf dringende Bedarfsspitzen. In einer Fallstudie konnte LS Manufacturing die übliche Produktionsvorlaufzeit von 7 Tagen auf 45 Stunden verkürzen, als eine Lieferung innerhalb von 48 Stunden angefordert wurde. Dies gelang durch den Einsatz von Parallelverarbeitung und computergestützter Zellenkoordination. So wurde eine termingerechte Lieferung ohne Genauigkeitseinbußen erreicht, wodurch Kunden schnell reagieren und unerwartete Lieferkettenunterbrechungen abfedern konnten.

Zusammenfassung

Dieser Artikel untersucht vergleichend die technischen Merkmale, die Genauigkeit, die Kostenstruktur und die Anwendungsbereiche der wichtigsten Unterschiede zwischen Wälzfräsen und Zahnradfräsen. Anhand umfassender Daten und realer Kundenbeispiele wird der direkte Vorteil einer wissenschaftlich fundierten Prozessauswahl zur Senkung der Produktionskosten und zur Steigerung der Produktionseffizienz aufgezeigt.

Durch die Nutzung unserer ausgefeilten Prozesskompetenz und unserer umfangreichen praktischen Erfahrung konnte LS Manufacturing bereits viele Kunden bei der fundierten Entscheidungsfindung im Vergleich von Zahnradfertigungsprozessen unterstützen . Diese Kunden konnten dadurch erhebliche Vorteile erzielen, wie z. B. eine Einsparung von 30 % bei den Fertigungskosten und eine Steigerung der Produktivität um 40 %.

Wenn Sie nach Alternativen für die Zahnradfertigung suchen oder Ihren aktuellen Prozess optimieren möchten, warten Sie nicht länger! Kontaktieren Sie unser Expertenteam für eine kostenlose, maßgeschneiderte Prozessanalyse und Lösung.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an . Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen in der hochpräzisen CNC-Bearbeitung , Blechbearbeitung , dem 3D-Druck , dem Spritzguss , dem Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing . Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .