Les services d'usinage CNC sont indispensables à la production, mais la plupart des entreprises se trouvent confrontées à un dilemme quant au choix de l'équipement au début d'un projet. Un mauvais choix peut engendrer des variations de précision de ±0,05 mm , des dépassements de coûts de 30 % et des retards de livraison pouvant atteindre 50 % , impactant négativement la rentabilité du projet. Nous proposons une solution : des analyses de données permettant de garantir une précision stable, une maîtrise du budget et le respect des délais.

Les services d'usinage CNC s'attaquent à la cause profonde du problème : l'inadéquation entre les caractéristiques des pièces, les tailles de lots et les capacités des machines. Forts de 15 ans d'expérience chez LS Manufacturing, de 286 jeux de données de processus et de 73 études de cas , notre modèle 3D caractéristiques-lots-coûts permettra à nos clients d'accroître leur efficacité de 40 % , de réduire leurs coûts de 25 % et de garantir une stabilité de précision supérieure ou égale à 99,5 % .

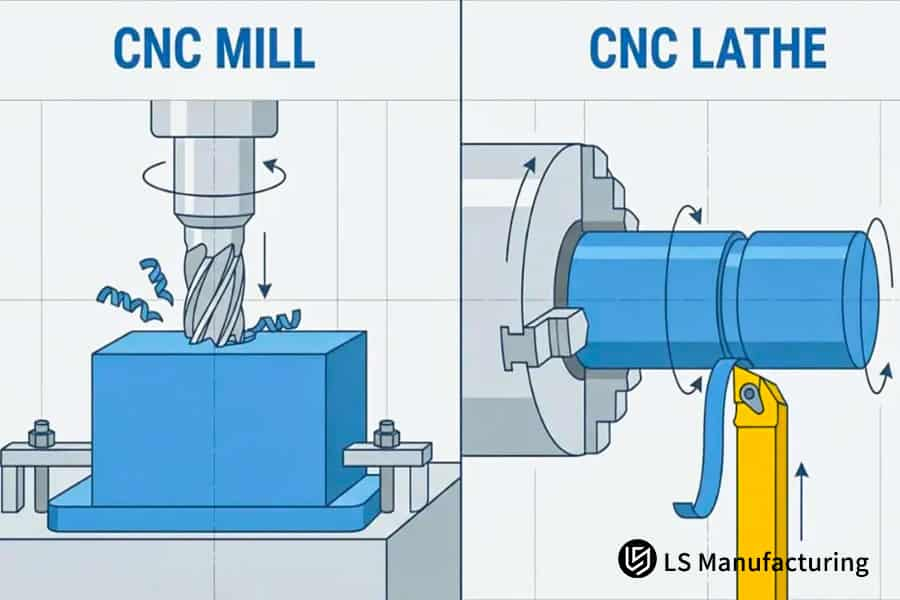

Services d'usinage CNC : Tableau de référence rapide Tour vs Fraiseuse

| Aspect | Tour | Moulin |

| Fonctionnement de base | Fait tourner la pièce à usiner contre un outil de coupe stationnaire . | Fait tourner l'outil de coupe contre une pièce fixe. |

| Géométries appropriées | Géométries cylindriques, coniques et symétriques. | Fentes, surface plane et contours 3D . |

| Applications courantes | Différentes applications des goujons, boulons et vis pour les formes circulaires. | Différentes applications pour boîtiers, moules, supports, pièces multifonctionnelles. |

| Précision et tolérance | Haute précision sur le diamètre, la longueur et la concentricité. | Haute précision sur le contour, les trous et la finition de surface . |

| Temps et complexité de la configuration | Plus simple et plus rapide à mettre en place, notamment en fonctionnement normal. | Plus complexe à mettre en place ; cependant, cette complexité n'est probablement pas ponctuelle et n'est pas due à une conception complexe . |

| Considérations relatives aux coûts | Il n'est pas facile d'être rentable en ce qui concerne la production , à grande échelle, de pièces rotatives. | Plus rentable pour les pièces complexes en faible volume et le prototypage. |

| Compatibilité des matériaux | Compatible avec les métaux, les plastiques et les composites lors des opérations de tournage . | Utilisé dans les opérations de fraisage avec divers matériaux. |

| Critères de sélection clés | À sélectionner pour les projets nécessitant une symétrie axiale et des fonctionnalités de rotation. | À sélectionner pour les projets nécessitant plusieurs axes et des géométries complexes. |

Nos services vous aident à choisir les pièces adaptées à votre projet, que vous ayez besoin d'un tour pour vos pièces rotatives, d'une fraiseuse pour l'usinage CNC de pièces complexes , et bien plus encore. Nous prenons en compte les contraintes de coûts, de précision et de délais pour vous garantir un rendement optimal. Vous n'aurez plus à faire de compromis sur la qualité et obtiendrez des pièces exceptionnelles.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Vous trouverez en ligne de nombreux articles sur l'usinage CNC . Qu'est-ce qui vous inciterait à lire nos articles et à consacrer votre temps à leur consultation ? Tout simplement parce que nous ne souhaitons pas nous contenter de partager nos connaissances techniques. Nos ateliers sont de véritables champs de bataille où nous devons relever des défis constants en matière de tolérances, de géométries et d'alliages, parfois particulièrement exigeants.

Ce savoir-faire repose sur notre expérience réussie dans la fourniture de composants de précision où la moindre défaillance est inacceptable. Nous maîtrisons les propriétés optimales de l'aluminium et du titane face à la chaleur, ainsi que celles des plastiques de qualité médicale lorsque les qualités de surface sont essentielles. Nos conseils s'appuient sur notre expérience, notre expertise et notre engagement à respecter les normes internationales de management de la qualité, telles que l'ISO 9001 .

Les connaissances que nous pouvons transmettre sont le fruit d'années de succès et de résolution de problèmes, rigoureusement vérifiées par des contrôles d'assurance qualité, en accord avec des directives telles que celles fournies par l' Agence de protection de l'environnement (EPA) , qui sont conformes aux principes de fonctionnement durables dans lesquels le travail préparatoire est déjà fait pour vous, le bénéficiaire final, avec des réponses fiables et durables qui fonctionnent.

Figure 1 : Différence entre les tours CNC et les fraiseuses dans la fabrication par LS Manufacturing

Quelles sont les principales différences de principe et de mouvement entre les tours et les fraiseuses ?

Le présent document vise à familiariser le lecteur avec les principales différences entre le tournage et la fraisage , différences essentielles pour l'optimisation des processus dans l'industrie manufacturière . L'objectif est de définir les principales différences en termes de principes de fonctionnement du tournage et de quantifier les écarts de performance afin de sélectionner les services d'usinage CNC les plus adaptés.

| Aspect | Tour CNC | Fraiseuse CNC |

| Principe d'usinage | L'enlèvement de matière est réalisé par une pièce en rotation et un outil de coupe stationnaire ou à déplacement linéaire. | L'enlèvement de matière est effectué par un outil rotatif multipoint contre une pièce à usiner qui est déplacée ou positionnée. |

| Mouvement primaire | La pièce à usiner est la principale source de mouvement. | L'outil de coupe est la principale source de mouvement. |

| Géométrie idéale de la pièce | Idéal pour la fabrication de pièces axisymétriques ou rotatives telles que des arbres, des disques, des bagues , etc. | Idéal pour la fabrication de contours complexes, de fentes et de caractéristiques sur des pièces prismatiques telles qu'un boîtier , etc. |

| Référence en matière d'efficacité | Performances de référence : 40 % plus efficaces pour les pièces rotatives, opération de tournage par rapport au fraisage . | L'usinage de pièces prismatiques à plusieurs faces coûte 35 % moins cher que l'usinage sur un tour. |

Le type de géométrie des pièces peut également déterminer la machine à utiliser, par exemple un tour CNC ou une fraiseuse , selon qu'il s'agisse de pièces en rotation ou de pièces en mouvement prismatique. L'analyse quantitative des procédés présentée dans ce document permet une évaluation précise de ces procédés, en vue de minimiser les coûts et les délais. L'examen du contenu technique de ce rapport peut servir de base pour déterminer la solution optimale et la plus avantageuse dans un processus de fabrication compétitif où l'efficacité des machines est primordiale.

Comment sélectionner l'équipement en fonction de la géométrie de la pièce ?

En fin de compte, la science qui sous-tend le choix entre un tour et une fraiseuse est fondamentale pour comprendre l'importance de l'efficacité, des coûts de production, de la précision, etc. Cette ressource vise à fournir des conseils pour une prise de décision éclairée dans le choix entre un tour et une fraiseuse, en se basant sur des données.

Quantification de la géométrie pour une prise de décision objective

Nous levons l'ambiguïté liée au choix de l'équipement en quantifiant d'abord la géométrie de la pièce. À titre d'exemple, un guide d'usinage pour un projet donné commence par déterminer le rapport longueur/diamètre de la pièce. Pour les pièces dont ce rapport est supérieur à 3:1, le tournage est la méthode privilégiée. Concernant les pièces prismatiques, nous déterminons d'abord le nombre de plans distincts et les configurations d'alésage.

Faire correspondre les caractéristiques au processus optimal

Ces données quantifiées pilotent ensuite la machine-outil. Par exemple, les pièces de révolution nécessitant une concentricité stricte seront usinées sur un tour à commande numérique . Les pièces comportant de nombreuses faces usinées, rainures, etc., seront usinées sur un centre d'usinage , permettant ainsi d'atteindre des tolérances de position de ±0,01 mm . Les données de LS Manufacturing confirment ce concept, avec un gain de coût de 35 % pour ces conceptions usinées sur une fraiseuse plutôt que sur un tour .

Application dans l'usinage de composants complexes

Cet article démontrera l'applicabilité de la méthodologie à une pièce complexe de corps de vanne présentant diverses caractéristiques telles que des caractéristiques de rotation et prismatiques, d'où la méthode à 5 axes résultant du choix de l'usinage CNC , offrant ainsi une amélioration de l'efficacité de 3 fois grâce à cette entreprise, contrairement à la solution simpliste qui implique l'utilisation de la machine-outil tour.

Elle demeure l'infrastructure fondamentale pour une sélection révolutionnaire des machines-outils à commande numérique (CNC) basée sur les données, qui, par définition, s'écarte des normes pour des résultats optimaux. Elle incarne toujours les standards techniques, l'expertise et les compétences nécessaires à l'obtention de résultats ultra-compétitifs et à forte valeur ajoutée.

Figure 2 : Évaluation de la précision du tour et des coûts de fraisage pour le choix par LS Manufacturing

Quelle est l'importance de l'impact du choix des équipements sur les coûts pour différentes tailles de lots ?

Le rapport qui suit propose une solution au problème d'optimisation du choix des équipements, en tenant compte de la taille des lots comme moyen de réduire les coûts de fabrication. Plus précisément, notre solution concilie la rentabilité du fraisage CNC pour les pièces complexes et la précision du tournage CNC pour les productions en grande série. Nos décisions stratégiques s'appuient sur le modèle éprouvé de LS Manufacturing, qui garantit des économies maximales.

Sélection stratégique des équipements pour les petits lots

- Objectif : nous considérons la complexité en termes de parties et de quantité.

- Notre approche : Pour les commandes de moins de 50 pièces, notamment les plus complexes, nous proposons des solutions d’usinage CNC . Comme indiqué précédemment, cela permet d’éliminer les coûts d’outillage sur des machines comme les tours, grâce à une plus grande flexibilité.

- Résultat : Grâce à des temps de préparation plus rapides et à des coûts par pièce en baisse, l'utilisation du processus d'usinage CNC permet de réaliser des économies accrues.

Optimisation pour la production en grande série

- Objectif : Les productions en grande série et leur impact sur la réduction des coûts.

- Notre approche : Pour plus de 500 pièces de rotation, nous avons opté pour la précision d’un tour CNC . L’utilisation d’un tour CNC permet même de réduire le coût d’une pièce jusqu’à 40 % par rapport à une opération de fraisage .

- Résultat : Amélioration de la productivité et économies significatives sur le long terme, comme le démontrera notre analyse combinée tour-fraiseuse .

Modélisation et mise en œuvre des coûts fondées sur les données

- Objectif : Les méthodes scientifiques permettent d'éviter toute conjecture.

- Notre approche : Notre approche consiste à simuler, à travers le modèle LS Manufacturing, des scénarios pour déterminer quelles machines — tour, fraiseuse ou configuration hybride — sont les plus adaptées pour répondre aux questions concernant les facteurs qui affectent le coût du fraisage CNC , ainsi que le niveau de précision lié à l’utilisation de la précision du tour CNC .

- Résultat : Ce service propose des programmes personnalisés permettant aux clients de réaliser des économies de coûts de 25 à 35 % en moyenne. Il présente également un calcul clair du retour sur investissement.

Soutien continu et amélioration des processus

- Objectif : Réaliser des progrès constants en assurant une collaboration continue .

- Notre approche : Puisque nous fournirons un soutien pratique en matière d’intégration d’équipements, nous assurerons un suivi régulier de ces derniers et adapterons notre stratégie en fonction des besoins spécifiques de chaque lot. Concrètement, notre accompagnement inclura l’intégration de machines à tricoter, l’audit des machines à commande numérique (CNC) et la synchronisation des tours et des fraiseuses .

- Résultat : La maîtrise des coûts , associée à la diversification des modes de production, nous permettrait de mieux nous positionner face à des environnements en constante évolution.

Nous démontrons clairement comment nous pouvons résoudre le dilemme de la taille des lots — en associant la précision du tour CNC à l'analyse des coûts de fraisage CNC — et exactement comment nous le faisons grâce à une sélection basée sur un modèle et une intégration de processus sur mesure. C'est ce processus qui crée notre avantage concurrentiel incontestable — autrement dit, des économies mesurables sur l'usinage CNC .

Figure 3 : Comparaison des procédés de tournage et de fraisage intégrant des systèmes de refroidissement par LS Manufacturing

Quels sont les avantages techniques du tournage et du fraisage en termes de contrôle de précision ?

Ce document vise à déterminer le procédé optimal pour atteindre les objectifs dimensionnels fixés en usinage CNC . Il compare également les avantages respectifs du tournage et du fraisage . Enfin, les avantages d'un tour et d'une fraiseuse pour la modélisation à partir de données en vue de la fabrication d'une pièce de haute valeur sont détaillés ci-dessous :

| Aspect technique | Avantages du tournage sur un tour | Avantages techniques du fraisage sur une fraiseuse |

| Métrique de précision de base | Contrôle géométrique exceptionnel pour les fonctions de rotation. | Contrôle supérieur des caractéristiques planaires et positionnelles. |

| Tolérance typique atteignable | Roundité à 0,003 mm près ; tolérance de diamètre de ±0,005 mm . | Planéité à 0,01 mm près ; Tolérance de positionnement de ±0,015 mm . |

| Force du processus | Inégalée pour obtenir une concentricité parfaite, ainsi qu'une constance de diamètre sur les pièces symétriques. | Idéal pour les contours complexes, les fentes et les géométries de pièces multi-axes . |

| Synergie des applications | Élément fondamental pour l'usinage CNC de haute précision des arbres et des alésages. | Indispensable pour obtenir une grande précision sur les composants prismatiques. |

Cela implique une intégration stratégique des niveaux de précision des tours CNC pour les opérations de rotation et pour les géométries complexes. Pour les composants nécessitant les deux, nos centres de tournage-fraisage combinent ces atouts, permettant un gain de précision global de 50 % (attesté). Cette méthodologie d'usinage de précision favorise une prise de décision basée sur les données, essentielle pour une production compétitive à forte valeur ajoutée.

Comment évaluer l'impact des propriétés des matériaux sur le choix des équipements ?

Il est donc préférable de déterminer le type d'usinage le mieux adapté au procédé d'usinage CNC en fonction des propriétés spécifiques des matériaux, de leur ductilité à leur dureté. Le présent document vise à exposer la méthodologie employée pour évaluer ces propriétés spécifiques et ainsi aborder les principales problématiques liées à l'adéquation des matériaux aux machines .

Déconstruction du comportement matériel

Nous ne nous intéressons pas seulement aux types de matériaux, mais aussi à leur comportement sous l'effet des forces de coupe. Pour les métaux comme les alliages ductiles d'aluminium, nous étudions la formation de zones de cisaillement et le risque d'arêtes rapportées afin d' optimiser les paramètres des tours à commande numérique . Pour les matériaux composites ou autres matériaux durs, nous étudions la mécanique de la rupture et la stabilité thermique afin de justifier une stratégie d'usinage par fraisage à commande numérique .

Mise en œuvre de la logique de correspondance

Nous utilisons notre base de données de compatibilité matériaux-équipements, qui met en corrélation les propriétés des matériaux ( résistance à la traction, conductivité thermique, abrasivité) avec les performances quantifiées des machines. Cette base de données permet de choisir entre un tour et une fraiseuse , et de déterminer des paramètres comme la vitesse de rotation du tour pour l'acier inoxydable afin de limiter l'écrouissage, ou encore le fraisage en avalant et le fraisage conventionnel pour la fibre de carbone afin de garantir des arêtes nettes.

Validation par le biais de tests de prototypes

Avant de lancer la production à grande échelle, nous testons les équipements présélectionnés. Si, par exemple, la pièce est en titane, le test consiste à évaluer la qualité de surface et l'usure des outils d'un tour et d'une fraiseuse de haute précision . Cette étape confirme nos prévisions et finalise la sélection des machines adaptées à l'usinage CNC efficace du lot de pièces.

Notre méthode, que nous expliquons ci-dessous, élimine le problème d'inadéquation entre matériau et machine grâce à notre approche exclusive, validée par des données. Nous décrivons comment nous analysons, corrélons et validons les caractéristiques du matériau transformé afin de les convertir en données d'entrée pour un usinage de précision. Ce niveau de détail technique confirme notre position d'expert dans la réalisation de projets d'usinage complexes et à forte valeur ajoutée.

Dans quelles circonstances les pièces complexes nécessitent-elles un usinage combiné de tournage et de fraisage ?

Il est essentiel, pour l'efficacité du système, de déterminer si un composant complexe nécessite un usinage CNC multiaxes ou des opérations d'usinage séparées. Ce document identifie des scénarios technologiques spécifiques où ces opérations offrent des avantages considérables, notamment grâce à l'élimination de multiples réglages. On observe des gains quantifiables en termes de précision et d'efficacité sur des composants de grande valeur.

Analyse de scénarios techniques : Complexité géométrique

- Critères d'évaluation : Nous évaluons la géométrie des pièces en fonction des caractéristiques critiques coexistantes.

- Notre méthode : Nous identifions les pièces combinant des éléments de précision de tournage CNC (par exemple, alésages, diamètres) avec les exigences de capacité de fraisage CNC (par exemple, méplats, contours, trous excentrés).

- Problème résolu : Cette analyse permet d'éviter l'inefficacité et l'accumulation d'erreurs qui pourraient survenir si les usinages étaient effectués sur un tour et une fraiseuse séparés.

Mise en œuvre de la stratégie à configuration unique

- Action principale : Nous programmons et exécutons toutes les opérations en une seule prise sur le centre de tournage-fraisage .

- Notre procédé : La pièce est produite à l'aide d'outils de tournage et de fraisage synchronisés.

- Résultat obtenu : Ceci élimine les erreurs de ligne de base et de repositionnement, réduisant directement les tolérances cumulées de 0,05 mm à 0,015 mm .

Validation et évaluation comparative de l'efficacité

- Mesure des performances : Nous déterminons les avantages obtenus grâce à l'analyse/vérification du temps de cycle à l'aide d'une machine à mesurer tridimensionnelle (MMT) .

- Notre vérification : Nous comparerons le temps de cycle de notre machine unique avec un exemple de routage multi-machines traditionnel afin de valider notre prévision d'augmentation d'efficacité de 60 % .

- Résultat final : Le client reçoit la pièce finie et a connaissance de la précision des mesures d'usinage obtenues.

Nous relevons le défi de l'intégration en appliquant un cadre de décision rigoureux, basé sur la géométrie et les tolérances. Nous démontrons notre expertise technique dans l'analyse, la programmation et la validation de la production des centres de tournage-fraisage, en présentant clairement comment optimiser la précision et l'efficacité des projets d'usinage CNC compétitifs.

Comment le choix des équipements influence-t-il les délais de livraison des projets et la résilience de la chaîne d'approvisionnement ?

Le choix des machines influe sur les délais de livraison au sein de la chaîne d'approvisionnement en usinage CNC . Si 3 à 5 jours suffisent généralement pour des machines plus simples comme un tour ou une fraiseuse CNC , la complexité de certains projets peut nécessiter jusqu'à 7 à 10 jours , ce qui peut représenter un défi. Cependant, grâce à un parc de machines adapté et à une maîtrise du processus, il est possible d'atteindre les résultats escomptés dans les délais impartis, comme suit.

Regroupement stratégique des équipements pour la gestion des flux

Notre atelier est généralement organisé non pas autour de machines individuelles, mais plutôt par groupes de machines. Autrement dit, nous plaçons les tours à commande numérique à proximité de nos stations de fraisage et de nos centres de tournage-fraisage . L'objectif est d'éliminer les temps d'attente liés à la mise en file d'attente lorsqu'une pièce nécessite plusieurs opérations d'usinage. Un arbre peut se déplacer de plusieurs mètres, et non de quelques minutes, lors de sa transformation d'une barre brute en vue des opérations d'usinage de rainures de clavette et de tournage.

Planification dynamique et compression des processus

Nous disposons d'un algorithme d'ordonnancement breveté permettant d'attribuer les tâches de manière optimale, en tenant compte de l'état d'avancement de la pièce en atelier et de sa géométrie. Nous avons optimisé l'ensemble du processus autant que possible et réalisé des opérations combinées en atelier, pouvant être effectuées sur une machine multitâche . Ainsi, le temps d'arrêt a été réduit de plus de 60 % . De plus, pour un projet critique, l'ordonnancement peut être réalisé dans les plus brefs délais, soit en moins de 24 heures , de manière optimale.

Intégration proactive de la chaîne d'approvisionnement

Cela renforce notre visibilité et notre contrôle en amont en exploitant l'état des équipements de notre principal fournisseur de matières premières. La connaissance de notre planning d'usinage CNC et de la disponibilité des machines nous permet également un approvisionnement en matières premières juste à temps. Ainsi, nous tirons parti des matières premières stockées sur site pour constituer notre chaîne d'approvisionnement, ce qui nous affranchit des aléas de cette dernière et garantit la productivité de notre atelier d'usinage .

Les défis liés aux délais et à la résilience peuvent être relevés grâce à la conception de groupes d'équipements interconnectés, à une planification dynamique intelligente et à une approche proactive de la chaîne d'approvisionnement. Ceci démontre comment nous pouvons non seulement exploiter des machines intelligentes comme les tours et fraiseuses à commande numérique, mais aussi atteindre un niveau de certitude technique en termes de temps dans les activités compétitives à forte valeur ajoutée .

Figure 4 : Sélection du procédé d'usinage CNC adapté à la production par LS Manufacturing

Division Aérospatiale de LS Manufacturing : Solutions d’usinage optimisées pour les supports moteur

Cette étude de cas explique comment l'expérience de LS Manufacturing a permis de surmonter le principal goulot d'étranglement de l'usinage pour l'industrie aérospatiale, concernant l'usinage du support moteur en titane. Face aux coûts et délais de production insoutenables du fraisage conventionnel, nous avons déployé des technologies d'usinage CNC avancées et intégré des processus de tournage-fraisage innovants afin d'obtenir une efficacité et une précision inégalées.

Défi du client

La difficulté rencontrée par le client concernait l'usinage du matériau Ti-6Al-4V, plus précisément d'un support de fixation moteur. La fabrication d'une seule pièce par fraisage CNC nécessitait 4 heures de traitement, ce qui augmentait le délai de production et, par conséquent, le coût de 40 % . Cette situation compromettait la réussite de la mise en production de la commande. La pièce exigeait un usinage de précision, avec des diamètres de guidage critiques de 50 mm ±0,01 mm et un positionnement précis des faces de ±0,02 mm .

Solution de fabrication LS

Grâce à notre méthode d'analyse et de réplication rapide (RAP), nous avons immédiatement compris que les diamètres pilotes, la caractéristique essentielle, étaient liés à la rotation de la pièce. Par conséquent, l'opération était optimale sur un tour CNC à grande vitesse . Nous avons ainsi pu repenser l'opération : dans un premier temps, tous les diamètres sont usinés en une seule opération de serrage sur un centre de tournage-fraisage . Dans un second temps, nous avons conçu l'opération permettant d'effectuer l'usinage de précision sur une machine 5 axes , toujours avec le même serrage. Résultat : un nombre de réglages considérablement réduit !

Résultats et valeur

Le temps de cycle a diminué de 70 % , atteignant un nouveau niveau de 1,2 heure par pièce . Bien entendu, des gains d'efficacité ont été réalisés en termes de coûts, le coût total ayant baissé de 35 % . Plus significatif encore, la précision de positionnement a été améliorée, notamment au niveau de la face de montage, où elle a été portée à 0,008 mm . Enfin, des économies de 1,2 million de RMB ont été réalisées, permettant d'accélérer la production du client.

Une fois encore, notre savoir-faire technique se manifeste par notre capacité à décomposer les éléments de base à combiner , facilitant ainsi l'hybridation du processus . L'augmentation des vitesses, la réduction des coûts et l'amélioration des tolérances des composants usinés CNC de qualité aérospatiale peuvent être obtenues, dans la mesure où la synergie tournage-fraisage peut nous être utile.

Découvrez la puissance des solutions de tournage-fraisage pour l'usinage de vos pièces aérospatiales.

Comment obtenir des conseils d'experts sur le choix de l'équipement et des devis d'usinage précis ?

Comme indiqué précédemment, pour que notre projet soit couronné de succès et que nous puissions obtenir des résultats satisfaisants, il est indispensable de disposer d'un devis précis pour l'usinage CNC . Ce document explique comment nous pouvons établir un plan d'usinage CNC optimal à partir des spécifications de votre pièce et vous fournir une estimation claire et fiable des coûts.

Collecte structurée des données pour une clarté fondamentale

- Portail de soumission : Nous assistons le client dans la soumission du dossier complet via le portail de soumission.

- Entrées requises : Cela comprend le modèle 3D (step/iges), les spécifications du matériau, les annotations GD&T critiques et les volumes de lots.

- Problème résolu : Cela élimine les conjectures qui sont à la base de tout le travail ultérieur effectué, y compris le développement de l'usinage CNC .

Analyse technique et simulation de processus

- Méthode d'analyse en deux parties : Notre équipe d'ingénieurs effectue une analyse en deux parties sur les données soumises.

- Stratégie basée sur les caractéristiques : Nous commencerions par décomposer la pièce afin d'associer chacune de ces caractéristiques à un processus optimal ; par exemple, un tour CNC par rapport à une fraiseuse CNC .

- Simulation virtuelle : Nous simulons numériquement les configurations et les trajectoires d'outils dans un environnement virtuel afin de vérifier que le temps de cycle est correct et que la compatibilité entre le tour et la fraiseuse est assurée , en traitant les problèmes avant qu'ils ne surviennent dans la réalité.

Solutions personnalisées et devis transparents

- Proposition à plusieurs niveaux : Nous formulons une recommandation à plusieurs niveaux, allant du standard à l'optimisé avec une ventilation claire des coûts et des avantages .

- Justification claire : Chaque proposition inclut la logique de sélection des équipements, justifiant l’approche d’atelier d’usinage recommandée.

- Livrable final : Le résultat est un devis détaillé et un plan d'usinage documenté, sous 2 heures , permettant des décisions rapides et éclairées.

Nous sommes en mesure de vous fournir des recommandations scientifiques grâce à une analyse rigoureuse de vos données, qui nous permet de déterminer la meilleure approche pour votre atelier d'usinage. Il ne s'agit pas d'une estimation, mais d'un plan à coût fixe, que nous établissons grâce à la simulation numérique. Ceci illustre notre expertise en tant qu'entreprise.

Tendances futures des technologies de traitement et leur impact sur le choix des équipements

Face à l'évolution fulgurante qui permet l'émergence d'une nouvelle génération detechnologies d'usinage CNC de pointe, une nouvelle stratégie s'impose en matière de sélection d'équipements. C'est précisément ce que proposent les solutions de LS Manufacturing, qui possède l'expertise nécessaire pour maîtriser la convergence de la précision, de l'intelligence et des solutions système appliquées aux centres d'usinage.

Maîtriser la synchronisation multi-axes pour les composants monolithiques

Un aspect complexe de l'usinage CNC est la nécessité d'une précision micrométrique. De même, si la machine effectue des mouvements dans plusieurs directions, cette précision micrométrique doit être maintenue. Comme mentionné précédemment, notre modèle de servoréglage permet de contourner ce problème. Il convient également de prendre en compte les charges sur l'outil, notamment lors de l'usinage d'un carter de turbine. L'élimination des vibrations, inhérentes à l'usinage sur un centre de tournage-fraisage , est essentielle.

Mise en œuvre de l'intelligence adaptative pour la production sans personnel

Pour concevoir un usinage entièrement automatisé, il nous faut d'abord développer l'autonomie , c'est-à-dire la réponse à la question qui inclura le problème de la qualité continue, comme expliqué précédemment. Par exemple, si nous constatons des signes de dommages sur une fraiseuse , la réponse à cette question inclura la solution décrite ci-dessus, et définira ainsi notre ligne de production intelligente.

Intégration transparente des processus d'ingénierie via des jumeaux numériques

L'usinage isolé sur tours et fraiseuses peut engendrer des goulots d'étranglement ; c'est pourquoi nous proposons une solution d'intégration numérique basée sur un jumeau numérique de la cellule machine complète. Ceci permet de simuler et d'optimiser les processus de travail avant leur mise en œuvre, éliminant ainsi les problèmes d'intégration et les risques de conflits liés au fonctionnement multitâche d'une machine CNC de tournage-fraisage .

Permettre une reconfiguration agile grâce à une conception de plateforme modulaire

L'un des principaux défis actuels demeure la rapidité de la transition entre les produits. Nos plateformes utilisent des interfaces standardisées et des architectures de contrôle ouvertes. Elles répondent ainsi directement aux besoins d'agilité de production, permettant aux clients de transformer une cellule d'usinage CNC , initialement conçue pour le tournage, en un système de fraisage-tournage en quelques heures seulement, par un simple changement d'unités modulaires.

Cette présentation propose une formation complète pour résoudre des problèmes d'ingénierie complexes, depuis le contrôle algorithmique jusqu'à l'intégration système. Elle met en œuvre des solutions techniques approfondies, s'appuyant sur les dernières tendances pour les transformer en solutions opérationnelles fiables : notre avantage concurrentiel. Nous sommes les seuls à proposer une solution garantissant le respect des contraintes de fabrication les plus complexes.

FAQ

1. Pour les pièces d'arbre simples, est-il plus économique d'utiliser un tour ou une fraiseuse ?

Pour les pièces d'arbre dont le rapport longueur/diamètre est supérieur à 2 , il est recommandé d'utiliser un tour, qui offre un rendement 40 % supérieur à celui d'une fraiseuse. En tournage, la précision de LS Manufacturing atteint ±0,005 mm .

2. Comment déterminer si une pièce nécessite un tournage et un fraisage combinés ?

Si une pièce contient à la fois des éléments rotatifs et des configurations de surface complexes, il devient possible d'atteindre une précision de 0,015 mm avec une seule configuration et une efficacité accrue de 60 % .

3. Quel équipement est le plus rentable pour la production en petites séries de pièces complexes ?

Pour les pièces complexes produites en petites séries (moins de 50 unités) , il est préférable d'opter pour une fraiseuse afin d'éviter l'investissement dans un outillage spécifique pour tours. LS Manufacturing vous accompagne dans vos opérations de fraisage à moindre coût.

4. Dans quelle mesure le choix de l'équipement affecte-t-il la précision d'usinage ?

La précision de la sélection scientifique peut être améliorée de 50 % , jusqu'à 0,003 mm pour la circularité au tour et 0,01 mm pour la précision de positionnement en fraisage. Le niveau de précision varie selon les propriétés de la pièce.

5. Quel équipement est le plus adapté aux matériaux difficiles à usiner ?

LS Manufacturing dispose d'une base de données professionnelle sur l'outillage et les procédés. Pour les matériaux composites tels que l'acier trempé, difficiles à usiner, l'utilisation d'une fraiseuse est privilégiée.

6. Comment obtenir des conseils personnalisés en matière de sélection d'équipement ?

Veuillez nous envoyer les plans et les spécifications des pièces, et nos ingénieurs de LS Manufacturing effectueront une analyse de sélection scientifique et vous fourniront un devis précis en 2 heures .

7. Comment choisir la solution d'équipement la plus rapide pour les commandes urgentes ?

Choisissez un matériau standard en fonction des caractéristiques des pièces. LS Manufacturing assure une livraison en 24 heures pour les commandes urgentes.

8. Comment optimiser le choix des équipements pour réduire les coûts dans la production à grande échelle ?

Pour les lots de plus de 500 pièces, une sélection professionnelle permet de réduire le coût unitaire de 25 à 35 % . LS Manufacturing propose des solutions d'optimisation de la production à grande échelle.

Résumé

En sélectionnant les équipements de manière scientifique, en tenant compte des caractéristiques des pièces, de la taille des lots et des exigences de précision des pièces à usiner, on obtient le meilleur compromis entre qualité, efficacité et coûts des machines-outils. Le système scientifique performant et la solide expérience de LS Manufacturing en gestion de projets permettent d'offrir les solutions les plus adaptées à ses clients.

Pour obtenir des conseils scientifiques sur le choix d'équipements de machines scientifiques ou des devis précis d'entreprises d'usinage, n'hésitez pas à contacter LS Manufacturing dès maintenant ! Téléchargez vos plans pour bénéficier d'une analyse professionnelle et de conseils d'optimisation personnalisés. Si vos exigences d'usinage sont plus complexes et nécessitent des échanges plus approfondis, nous serons ravis d'organiser une conversation individuelle avec nos experts seniors à votre convenance. Cliquez ici pour télécharger vos plans et recevoir vos conseils d'usinage personnalisés !

Obtenez les conseils d'experts pour choisir le service CNC le mieux adapté à votre projet, entre tournage et fraisage !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .