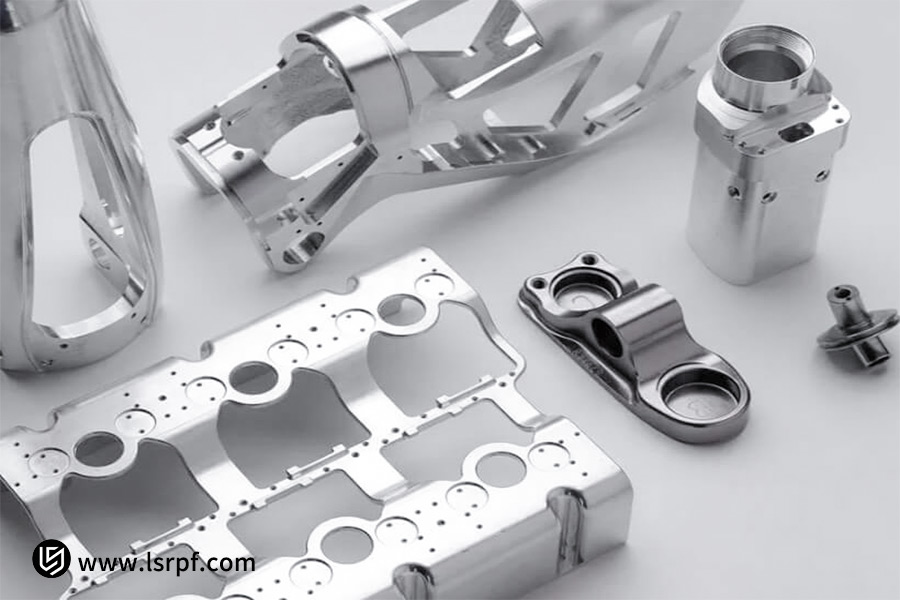

Au cœur de la fabrication moderne, l'usinage CNC de l'aluminium s'est imposé comme un élément essentiel de la production de composants extrêmement avancés et de haute précision, grâce à son efficacité inégalée, sa précision époustouflante et son excellente reproductibilité. De l'aéronautique à l'électronique grand public, l'aluminium et ses alliages sont des matériaux de choix pour la plupart des industries en raison de leur légèreté, de leur grande résistance et de leur usinabilité.

Mais la voie vers la perfection n'est pas toujours aisée. Les propriétés intrinsèques de l'aluminium – sa faible limite d'élasticité et son coefficient de dilatation thermique élevé – le rendent particulièrement sensible aux efforts de coupe, aux forces de serrage et à la chaleur lors de l'usinage CNC de l'aluminium , ce qui entraîne un gauchissement instable des pièces et des contraintes résiduelles néfastes. Ces contraintes et distorsions sont généralement masquées jusqu'après l'usinage, ce qui entraîne au mieux des imprécisions dimensionnelles et au pire la mise au rebut de pièces entières, compromettant ainsi fortement la qualité, l'intégrité structurelle et la précision d'assemblage de la pièce CNC finie .

Ce tutoriel analysera les causes profondes de ces problèmes de manière systématique et logique et fournira une liste exhaustive de solutions éprouvées pour vous aider à concevoir des pièces usinées CNC irréprochables. Pour vous faire gagner du temps, voici un bref aperçu des principales conclusions.

Tableau de référence rapide sur la prévention des déformations et des contraintes lors de l'usinage CNC de l'aluminium

| Liens de contrôle | Objectifs principaux | Stratégies clés |

| Paramètres du processus | Réduire les forces de coupe et la chaleur |

|

| Conception des luminaires | Répartir uniformément le stress |

|

| Refroidissement des outils | Refroidissement et élimination des copeaux efficaces |

|

La prévention et le contrôle du gauchissement et des contraintes dans les pièces en aluminium CNC constituent une approche systématique et multidisciplinaire. Ce tableau de référence pratique illustre clairement l'interrelation entre trois disciplines techniques fondamentales :

- Forces de coupe et apport de chaleur minimisés à la source grâce à des paramètres de processus optimisés.

- La conception précise du dispositif offre un support stable à la pièce sans ajouter de contrainte externe.

- Des méthodes efficaces d'outillage et de refroidissement permettent de contrôler et de diriger directement la chaleur générée pendant l'usinage.

Pourquoi faire confiance à ce guide ? Expérience pratique de l'usinage CNC avec LS

Chez LS Precision, notre expérience nous apprend que la théorie doit être mise en pratique pour créer de la valeur. Chaque méthode présentée dans ce guide n'est pas un enseignement théorique, mais le fruit de notre expérience collective, éprouvée et optimisée, acquise au quotidien sur machine, avec des milliers de pièces CNC complexes. Nous avons abordé le problème de la déformation de l'aluminium de front et avons condensé des solutions efficaces pour vous offrir une solution ouverte, stable et performante.

Notre expertise est évidente. Par exemple, en appliquant une méthode de « refroidissement interne haute pression + fraisage dynamique » , nous avons réussi à réduire l'erreur de planéité d'une pièce spécifique en aluminium aéronautique de 0,15 mm/ ㎡ à moins de 0,05 mm/ ㎡ . Grâce à un procédé standardisé de « recuit de détente après ébauche », nous avons complètement éliminé le problème historique de variation de précision dans l'ajustement d'une série de composants à cavités minces. Ces exemples concrets constituent la base solide et la garantie de toutes les recommandations de ce manuel.

Pourquoi le traitement de l'aluminium est-il sujet à la déformation et aux contraintes ? Quelles en sont les causes profondes ?

L'usinage CNC de l'aluminium est largement adopté pour sa précision et son efficacité. Les pièces en aluminium sont sujettes aux contraintes résiduelles et aux déformations lors de l'usinage, ce qui peut réduire considérablement la qualité du produit final. Ce problème est essentiellement dû à l'interaction entre les caractéristiques de l'aluminium et l'usinage lui-même.

Propriétés de l'aluminium

L'aluminium présente un coefficient de dilatation thermique élevé et une faible dureté, deux caractéristiques intrinsèques qui le déforment. Il est très sensible à la température . L'échauffement local lors de l'usinage provoque une dilatation irrégulière du matériau lorsqu'il est chauffé, suivie d'une contraction irrégulière lorsqu'il refroidit, entraînant une déformation et des contraintes thermiques résiduelles. De plus, l'aluminium est relativement mou et donc plus sensible à la déformation plastique ou à la réorganisation des contraintes intra-matériau sous l'effet de charges mécaniques externes.

Processus d'usinage

Du point de vue de l'usinage, les efforts et la chaleur de coupe sont les causes externes directement responsables de la déformation . Des températures élevées sont générées au contact de l'outil et de la pièce. En cas de refroidissement insuffisant, la température élevée peut provoquer une dilatation du matériau et un ramollissement localisé.

À l'inverse, le cisaillement et l'extrusion du matériau par l'outil lors de la coupe perturbent l'équilibre interne des contraintes au sein du matériau. Ceci est particulièrement vrai lorsque les paramètres de coupe sont inappropriés ou que l'outil est émoussé. Des contraintes mécaniques extrêmes entraînent une déformation directe de la pièce. De plus, un serrage incorrect ajoute des contraintes externes, augmentant ainsi le risque de déformation.

La cause intrinsèque de la déformation et des contraintes lors de l'usinage de l'aluminium est le couplage entre les caractéristiques inhérentes du matériau et les contraintes thermiques et mécaniques lors de l'usinage.

Comment réduire les risques de déformation en optimisant les paramètres d’usinage ?

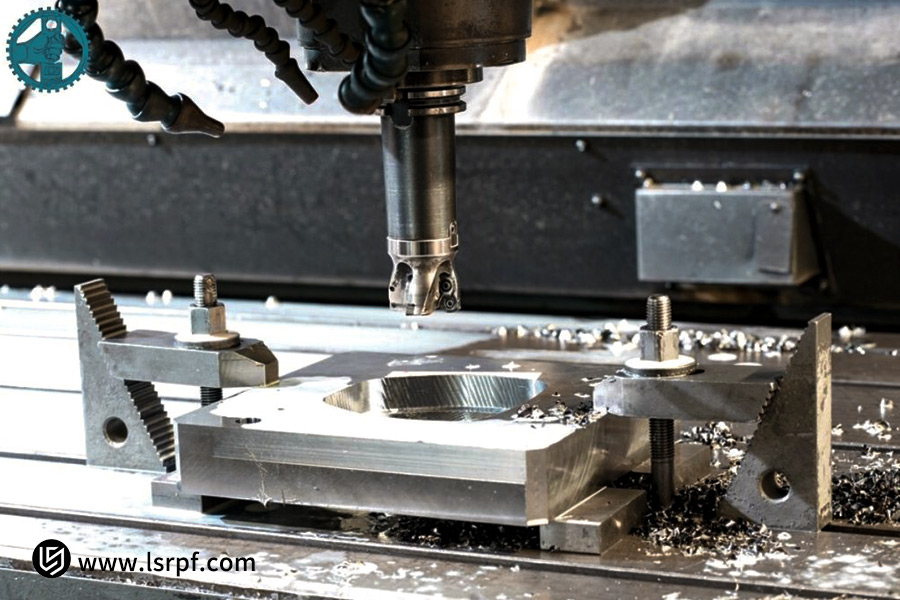

Dans la fabrication de précision contemporaine, les performances des machines-outils à commande numérique constituent une base solide pour la production de pièces de qualité. Cependant, le potentiel maximal de l'équipement ne peut être atteint que si les paramètres de processus sont correctement définis. La clé d'un réglage optimal des paramètres de coupe réside dans l' utilisation des principes de l'usinage à grande vitesse (UGV).

1. Vitesse de coupe :

La première étape consiste à utiliser une vitesse de coupe élevée (200 à 300 m/min sont recommandés) . Plus la vitesse est élevée, plus les copeaux sont fins, plus les efforts de coupe sont constants et plus la chaleur est évacuée des copeaux plutôt que transférée à la pièce.

2. Réglage de la vitesse d'avance :

Le réglage de l'avance est important. Une avance par dent plus importante (0,1-0,2 mm/dent) est recommandée afin d'éviter tout frottement excessif entre l'outil et le matériau, susceptible d'entraîner un échauffement. Il convient toutefois de compenser ce phénomène en maintenant une faible profondeur de coupe afin d'éviter les efforts de coupe excessifs.

3. Contrôle de la profondeur de coupe :

Le contrôle de la profondeur de coupe radiale est crucial. Il est essentiel d'adopter une stratégie « faible profondeur de coupe, avance élevée » et de limiter la profondeur de coupe radiale à 5 à 20 % du diamètre de l'outil. Cela permet de réduire les efforts de coupe, minimisant ainsi les contraintes de flexion et la déformation de la pièce.

4. Stratégie de coupe :

La stratégie de coupe est également importante :

- Lors de la programmation, accordez la plus haute priorité au fraisage vers le bas et utilisez un mouvement de coupe fluide et constant pour éviter les chocs dus aux mouvements brusques d'entrée et de sortie.

- En utilisant les bonnes performances dynamiques des machines-outils CNC modernes, l'utilisation de stratégies de fraisage trochoïdal ou de fraisage dynamique peut maintenir une charge de coupe constante, mais améliorer encore la stabilité du processus et la faible élévation de température.

En utilisant un ensemble de paramètres scientifiques, tels que l'usinage à grande vitesse, les opérateurs sont en mesure d'optimiser les performances des machines-outils CNC , améliorant ainsi la stabilité de l'usinage et la qualité des pièces.

Comment la conception du montage affecte-t-elle la précision de l'usinage de l'aluminium ?

Lors de l'usinage CNC de l'aluminium, la conception des dispositifs de serrage joue un rôle majeur dans la précision du produit final , juste après les performances et le choix des outils de la machine . Une conception de dispositif de serrage non conforme aux normes entraînerait une déformation directe de la pièce, des vibrations ou un déplacement, compromettant ainsi la précision de l'usinage.

1. Avantages et inconvénients des différentes conceptions de luminaires :

Les différentes conceptions de luminaires présentent également des forces et des faiblesses différentes :

- Les dispositifs de fixation à platine sont pratiques et simples, mais sujets à des déformations localisées en raison d'un manque de points de serrage ou d'une application irrégulière de la pression.

- Les étaux sont rapides et faciles à installer, mais imposent des contraintes en raison d'un parallélisme incorrect des mâchoires ou d'une régulation de la force de serrage.

- Pour les pièces en aluminium complexes ou à parois minces, les ventouses et les dispositifs profilés constituent les meilleures options. Ils offrent un support et une aspiration larges et uniformes, répartissent la pression de serrage uniformément sur toute la surface inférieure et empêchent pratiquement toute déformation localisée.

Bonnes pratiques pour le serrage des pièces en aluminium

Les meilleures pratiques de serrage des pièces en aluminium nécessitent deux directives principales :

- Optimiser la surface de contact des supports. Les points d'appui doivent être positionnés stratégiquement en fonction de la forme de la pièce, notamment dans le sens des porte-à-faux, afin d'éviter la déviation des outils par les forces de coupe.

- Contrôlez le volume et la surface de serrage , puis utilisez une clé dynamométrique et serrez progressivement et symétriquement afin d'éviter un serrage excessif en un seul point. Pour les pièces très fines, des techniques spécialisées, comme la coulée de supports en alliages à bas point de fusion, peuvent même être utilisées.

Grâce à une sélection efficace du type de fixation en fonction de la forme de la pièce, à un support rigide et à un contrôle de la force de serrage, les contraintes secondaires induites par le serrage peuvent être minimisées, préservant ainsi la précision géométrique et la cohérence de l'usinage CNC de l'aluminium.

Quelle est l’importance de la sélection des outils et des stratégies de refroidissement pour contrôler la déformation ?

Le choix des outils et les stratégies de refroidissement pour l'usinage CNC de l'aluminium sont loin d'être secondaires ; ils jouent un rôle essentiel dans la régulation de la production et de la transmission de chaleur d'usinage , et donc de l'amplitude de la déformation de la pièce. Ils demeurent l'un des meilleurs moyens de réguler les forces de coupe et la chaleur au point de génération.

1. L'influence de la géométrie de l'outil sur la qualité de l'usinage :

La géométrie de l'outil et la technologie de revêtement influencent directement la régularité et la répartition thermique de la coupe . Pour l'aluminium, des angles de coupe élevés et des goujures à copeaux importants sont obtenus grâce à des outils tranchants. Une telle forme réduit considérablement la résistance à la coupe, améliorant ainsi la régularité de coupe et réduisant la déformation plastique et l'échauffement dû à l'effet de compression. Une conception à trois arêtes offre une bonne rigidité et un espace copeaux suffisant.

2. L’impact de la technologie de revêtement sur la qualité de l’usinage :

De plus, les technologies de revêtement spécialisées (telles que les revêtements uniquement pour les métaux non ferreux) réduisent non seulement l'usure des outils, mais suppriment également efficacement les augmentations de température de coupe en réduisant le coefficient de frottement.

3. Stratégies de refroidissement :

L'efficacité des systèmes de refroidissement est inversement proportionnelle à l'évacuation rapide de la chaleur d'usinage. Le refroidissement par débordement traditionnel a souvent du mal à pénétrer précisément la zone chaude autour de la pointe de l'outil.

De ce fait, l'arrosage interne haute pression ( HPCO ) est devenu de plus en plus populaire comme meilleure technique de contrôle de la déformation. Un arrosage à plus de 70 bars est projeté avec précision sur l'arête de coupe par les canaux du porte-outil. Il permet trois fonctions :

- Il réduit instantanément les températures de coupe ;

- Il rince efficacement les copeaux afin que la surface usinée soit protégée des brûlures secondaires ;

- Il forme un film lubrifiant entre l'outil et les copeaux qui réduit la génération de chaleur par frottement.

L'utilisation d'outils coupants tranchants dédiés à l'usinage de l'aluminium et d'une technologie de refroidissement interne haute pression permet de minimiser et d'éliminer efficacement la chaleur générée lors de la coupe, annulant ainsi naturellement les déformations induites par les contraintes thermiques. Il s'agit d'une garantie technique fondamentale de la précision dimensionnelle des pièces.

Où les processus de traitement thermique et de soulagement des contraintes sont-ils les plus efficaces ?

Dans l'usinage CNC de l'aluminium, le traitement thermique et la détente des contraintes ne sont pas des procédés correctifs en une seule étape ; il s'agit d'actions de contrôle importantes, étape par étape. Le timing est essentiel, et le choix de l'étape appropriée fait toute la différence. Ce procédé est principalement utilisé en deux étapes importantes :

1. L'étape optimale se situe après l'usinage grossier et avant la finition :

Il s'agit de la période la plus fréquente et la plus productive. Après l'ébauche, lorsque la majeure partie de la matière a été enlevée, les contraintes résiduelles de coulée ou de laminage dans la pièce et les contraintes supplémentaires introduites par cette opération atteignent un maximum déséquilibré.

2. Recuit de détente :

Le recuit de détente des contraintes (généralement chauffer à 300-350°C, maintenir 2 à 4 heures, puis refroidir le four) est désormais le moyen optimal pour soulager et égaliser la plupart de ces contraintes et développer un état de contrainte stable pour la finition future, et ainsi assurer la stabilité dimensionnelle à long terme.

3. Processus de prétraitement des matériaux :

De plus, la relaxation des contraintes des tôles d'aluminium brutes lors du prétraitement du matériau (c'est-à-dire avant usinage) est tout aussi efficace , notamment pour les matériaux de grande taille ou dont l'état de contrainte initial est inconnu. Pour les pièces exigeant une précision extrême , un autre traitement de stabilisation (vieillissement à basse température) peut être appliqué après la semi-finition afin d'éliminer les microcontraintes induites par le procédé.

Son intégration en tant que lien éprouvé entre le processus d'usinage grossier et de finition peut prévenir de manière cumulative et transmettre les contraintes de manière systématique et économique, et constitue l'une des mesures les plus efficaces pour garantir la qualité des pièces d'usinage en aluminium CNC de haute précision.

Comment les services d’usinage en ligne garantissent-ils la qualité des pièces en aluminium ?

Choisir des services d'usinage CNC en ligne est pratique pour les clients, mais comment surmonter les contraintes de distance et garantir la précision et la fiabilité de l'usinage de l'aluminium ? Cela repose sur une plateforme de services dotée d'un système de contrôle qualité systématique, numérique et complet tout au long du processus.

1. Examen du processus :

Prenons l'exemple de la plateforme de services en ligne LS . Notre contrôle qualité commence par une analyse approfondie du processus . Dès réception des plans clients, notre service d'ingénierie réalise une analyse professionnelle de conception pour la fabricabilité (DFM) , pré-planifiant ainsi un processus de prévention des déformations adapté aux spécificités du composant en aluminium. Cela implique l'optimisation du schéma de serrage, des paramètres de coupe et de la séquence d'usinage.

2. Surveillance en temps réel :

La surveillance en temps réel est la pierre angulaire de la production. Les machines-outils CNC modernes intègrent des capteurs pour surveiller les anomalies de données, telles que l'effort de coupe et la charge de la broche, afin de garantir des conditions d'usinage stables. Chaque étape essentielle du processus est enregistrée pour une traçabilité complète.

Tests et vérifications

L'usinage n'est pas l'étape finale ; des tests et vérifications rigoureux constituent le contrôle final avant la livraison . LS Precision utilise des MMT et des scanners laser de précision pour mesurer à 100 % les dimensions clés, tant pour la production de premier article que pour la production par lots. Des rapports d'inspection complets sont générés pour vérifier que chaque donnée est parfaitement conforme aux plans de conception, garantissant ainsi l'ajustement et le fonctionnement des pièces.

Le service fiable d'usinage CNC à distance de LS Precision va au-delà d'une simple production sur commande. Grâce à un système de contrôle qualité en boucle fermée à trois volets, comprenant l'inspection avant traitement , les processus de production ouverts et l'inspection haute précision en fin de ligne , nous minimisons le risque de déformation des pièces en aluminium , permettant ainsi à nos clients d'obtenir des pièces usinées à distance de haute qualité.

Étude de cas LS : Comment résoudre le problème de déformation dans l'usinage de l'aluminium aérospatial ?

1. Défi client :

Un client du secteur aérospatial a commandé l'usinage d'un lot de châssis en alliage d'aluminium de grandes dimensions pour équipements aéroportés. Les composants, de dimensions 800 × 500 × 50 mm, comportaient de nombreuses parois minces ( la plus fine ne mesurant que 2 mm ) et de profondes cavités. Ils étaient constitués d' un alliage d'aluminium 7075-T6 et comportaient de nombreuses parois minces ( la plus fine ne mesurant que 2 mm ) et de profondes cavités.

Avec les techniques traditionnelles, les pièces finies souffraient de déformations importantes, d'écarts de planéité allant jusqu'à 0,3 mm et d'épaisseurs de paroi irrégulières par sections , ne parvenant pas à respecter les tolérances aérospatiales très strictes ( planéité globale ≤ 0,05 mm ). La maîtrise des contraintes et des déformations d'usinage est devenue le principal obstacle à la livraison.

2. La solution d'innovation de LS Precision :

Confrontée à ce problème classique, l' équipe LS a abandonné les méthodes d'essais-erreurs conventionnelles. S'appuyant sur son expertise en usinage et fabrication CNC sur mesure, elle a conçu une solution systématique et innovante :

- Traitement de détente progressive : ce procédé divise l'usinage en cinq étapes : ébauche, détente, semi-finition, détente secondaire et finition . Une fois l'ébauche terminée, la pièce est retirée du dispositif spécial et soumise à un vieillissement à basse température pour libérer entièrement les contraintes internes avant d'être resserrée pour l'usinage suivant.

- Contrôle collaboratif multidimensionnel : Une ventouse à vide dédiée combinée à un support auxiliaire multipoint a été utilisée pour assurer une aspiration et un support uniformes sur la surface inférieure de pièces extrêmement grandes et à parois minces. Concernant l'outillage, des outils de coupe en aluminium à coupe nette et à grand angle de coupe ont été utilisés, et les conditions de coupe (faible profondeur de coupe, vitesse et avance élevées) ont été strictement respectées. Un liquide de refroidissement interne haute pression ( pression > 80 bar ) a été utilisé tout au long du processus afin de réduire considérablement l'effort de coupe et la production de chaleur.

- Surveillance et compensation en temps réel sur machine : la mesure de la pièce par le palpeur de la machine-outil, effectuée sur machine après des processus critiques, reçoit des données de déformation en temps réel. Une compensation dynamique est ensuite appliquée au parcours de finition sur la base de ces données, anticipant ainsi la « compensation » de toute déformation.

3. Résultat final :

Grâce à ce service d'usinage CNC complet et personnalisé , LS Precision a résolu avec succès le problème de déformation d'usinage de cette pièce en aluminium destinée à l'aéronautique . La planéité de toutes les pièces exportées a été obtenue avec une précision de 0,04 mm , répondant parfaitement aux exigences de conception et permettant une nette amélioration de la régularité de l'épaisseur de paroi. Cette étude de cas a été largement saluée par les clients et a établi les procédures opérationnelles standard de LS pour l'usinage de pièces en aluminium ultra-larges et ultra-minces, démontrant ainsi sa supériorité dans la résolution de problèmes complexes.

Comment évaluer l’équilibre optimal entre le coût de traitement et le contrôle qualité ?

Dans l'industrie manufacturière, le coût de l'usinage CNC et la qualité du produit sont souvent les deux paramètres les plus prisés par les clients. Cependant, trouver le devis le plus bas et la meilleure qualité est souvent un casse-tête. Une décision judicieuse ne consiste pas uniquement à choisir le coût le plus bas ou la qualité la plus élevée, mais à trouver le compromis optimal entre coût et contrôle qualité en fonction de l'application finale de la pièce.

La réduction des coûts doit être abordée de manière multidimensionnelle. La sélection de qualités de matériaux rentables , la réduction proportionnelle des dimensions non critiques sans impact sur les performances fonctionnelles, l'utilisation d'équipements standards performants et la planification optimale des implantations pour réduire les pertes de matière sont autant de moyens de maîtriser efficacement les coûts d'usinage CNC.

Cependant, chaque étape de réduction des coûts doit être envisagée en fonction de son impact potentiel sur les risques qualité. Les niveaux de contrôle qualité sont généralement regroupés comme suit : basique (inspection des dimensions critiques), standard (rapport dimensionnel complet) et haute précision (rapport dimensionnel complet + contrôle complet des tolérances géométriques et de positionnement).

- Chaque niveau nécessite du temps de test, du matériel et de la main-d'œuvre supplémentaires, et donc des coûts. Par exemple, une pièce utilisée dans une usine ordinaire ne nécessite pas de tests de niveau aérospatial.

- La clé pour trouver l'équilibre optimal est de définir correctement les exigences. Discutez avec les fournisseurs de la fonction de la pièce, des conditions d'exploitation et des exigences de qualité afin qu'ils puissent concevoir le processus et le plan d'inspection les plus économiques.

Les excellents fournisseurs de LS Precision peuvent fournir aux clients la meilleure qualité possible pour leur application à un prix d'usinage CNC raisonnable, ni trop qualité, ni trop bon marché, mais le meilleur rapport qualité-prix.

FAQ

1. Quelle est la distorsion d’usinage minimale qui peut être contrôlée ?

Grâce à l'amélioration systématique de ses procédés, comme l'usinage à grande vitesse , le recuit de détente en plusieurs étapes et l'utilisation de dispositifs spéciaux, LS Precision maintient la distorsion d'usinage des grandes pièces en aluminium à parois minces à 0,1 mm. La précision dépend de la structure précise de la pièce (épaisseur de paroi et emplacement des nervures, par exemple) et de l'état du matériau. Nous fournissons des prévisions et des engagements précis dès la phase de revue du procédé.

2. Comment pouvons-nous déterminer si les contraintes d’usinage ont été complètement éliminées ?

LS Precision utilise des installations d'essai de pointe, telles que des analyseurs de contraintes résiduelles par diffraction des rayons X (DRX), pour mesurer quantitativement la répartition des contraintes à la surface de la pièce après usinage. Cette technologie permet d'obtenir avec précision et de manière non destructive les valeurs et la répartition des contraintes, garantissant ainsi leur respect des limites de conception et permettant ainsi une mesure scientifique de la réduction effective des contraintes.

3. Le traitement en petits lots peut-il bénéficier du même contrôle qualité ?

Oui. LS Precision adhère à la philosophie « La qualité ne doit pas être compromise par la taille des lots ». Pour les commandes de petites séries , nous appliquons des processus standard à chaque étape : de la mesure tridimensionnelle des coordonnées ( MMT ) du premier article au contrôle statistique des processus clés (CSP ), afin de garantir la fiabilité et la régularité de la qualité de chaque produit, identiques à celles d'une production à grande échelle.

4. Le devis en ligne inclut-il une solution d’optimisation des processus ?

Oui, le devis d' usinage CNC en ligne proposé par LS Precision n'est pas seulement une dépense ; c'est une première réponse technique. Nos ingénieurs effectueront une analyse de conception pour la fabricabilité ( DFM ) de vos plans et vous proposeront des suggestions complètes d'optimisation des processus, accompagnées du devis. Par exemple, ils vous indiqueront comment ajuster la structure pour réduire la complexité ou les coûts d'usinage, afin de créer de la valeur dès le départ.

Résumé

Prévenir la déformation de l'aluminium par usinage CNC ne se résume pas à un simple réglage ; c'est un processus qui dépend des matériaux, des montages, de l'outillage, de la programmation et du contrôle final. Fort de sa riche expérience et de ses nombreux succès en usinage CNC , LS Precision Manufacturing propose des solutions intégrées, de la conception au produit fini, pour garantir à votre projet une qualité et une fiabilité optimales.

Téléchargez vos fichiers CAO dès aujourd'hui et recevez gratuitement un rapport d'analyse de conception pour la fabrication (DFM) et de fabricabilité, ainsi qu'un devis précis ! Confiez votre prochain projet à nos experts et assurez-vous une production de haute qualité en toute simplicité.

Téléchargez vos dessins de conception maintenant et obtenez un devis de fraisage CNC instantané (prix de fraisage CNC), laissez LS être votre soutien solide dans la poursuite de la précision de fraisage CNC ultime !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com