Lors du choix d'un procédé de fabrication de pièces métalliques, les ingénieurs sont généralement confrontés à un compromis fondamental : comment trouver l'équilibre optimal entre liberté de conception, efficacité et coût ? C'est la différence fondamentale entre l'emboutissage et l'hydroformage, deux technologies traditionnelles. L'emboutissage offre des avantages en termes de coût grâce à son rendement élevé et à sa cadence élevée, mais le coût de l'outillage dédié le rend plus adapté à la production en grande série.

L'hydroformage, quant à lui, excelle en flexibilité, utilisant la pression d'un liquide pour façonner des pièces complexes, creuses ou incurvées en trois dimensions, avec un seul outil. Cela réduit l'investissement en outillage et les temps de réglage, et convient donc parfaitement aux applications de petite à moyenne série et de grande complexité. Comprendre les différences fondamentales entre les deux technologies en termes de coût d'outillage, d'efficacité de production et de complexité des pièces est un point de départ précieux pour déterminer la technologie la mieux adaptée à votre projet. Pour gagner du temps, voici un résumé concis des principales conclusions.

Tableau comparatif rapide des noyaux d'hydroformage et d'emboutissage

| Dimensions de comparaison | Hydroformage | Estampillage |

| Coût de l'outillage | Faible. En général, seule la moitié de la matrice est nécessaire et sa structure est relativement simple. | Élevé. Nécessite un ensemble complet d'outils de coupe de précision spécialisés (poinçon, matrice, etc.), ce qui est coûteux. |

| Cycle de production | Lent. Les cycles de formage simples sont longs, ce qui le rend adapté aux volumes de production faibles à moyens. | Extrêmement rapide. Des dizaines de pièces peuvent être produites par minute, ce qui le rend idéal pour la production automatisée à grande échelle. |

| Complexité des pièces | Élevé. Des structures creuses tridimensionnelles complexes et des pièces à sections transversales variables peuvent être formées en un seul passage, avec une forte intégrité. | Moyen. L'hydroformage est idéal pour la fabrication de pièces en tôle relativement simples, tandis que les pièces complexes nécessitent plusieurs procédés et moules. |

| Matériaux applicables | Convient à une large gamme de matériaux, notamment les tubes. Le formage de tôles est plus complexe que l'emboutissage. | Extrêmement polyvalent. Une large gamme de tôles et de feuillards peut être traitée, offrant une grande flexibilité dans le choix des matériaux. |

| Qualité de surface | Bon. La transmission de force liquide minimise les dommages dus au frottement entre le matériau et le moule, ce qui entraîne des rayures de surface minimales. | Cela dépend du moule. L'emboutissage à grande vitesse est sujet aux rayures, ce qui nécessite généralement un post-traitement ou une surface de moule de haute qualité. |

La décision d'hydroformer ou d'estamper est en fait une question de sacrifice de flexibilité au profit de l'efficacité :

- Choisissez l'emboutissage : lorsque votre projet nécessite une production à grand volume (par exemple, des panneaux automobiles ou des boîtiers d'électronique grand public) et que vous recherchez des coûts unitaires très bas et des cycles de production élevés, le coût d'outillage initial élevé est justifié.

- Choisissez l'hydroformage : lorsque votre projet comprend des géométries de pièces de faible à moyen volume et complexes (par exemple, des tubes de forme spéciale ou des composants aérospatiaux ) et nécessite moins de soudure , un poids réduit et une intégrité structurelle améliorée, l'hydroformage est un outillage moins coûteux et des délais d'exécution plus courts.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts LS

Au cours des vingt dernières années, le personnel de LS Precision a été directement impliqué dans plus d'un millier de projets de formage de métaux, développant une vaste expérience dans une grande variété de procédés, allant de l'emboutissage conventionnel à l'hydroformage.

LS Precision se targue non seulement de ses presses hydrauliques de pointe et de ses lignes d'emboutissage progressives de précision, mais aussi de sa capacité à définir et à mettre en œuvre avec précision la solution de processus optimale en fonction des besoins spécifiques de chaque client, qu'il s'agisse de budget, d'exigences de volume de production ou de complexité structurelle. Chaque comparaison et recommandation présentée dans ce guide est le fruit des années d'expérience terrain et de la connaissance approfondie du secteur de LS Precision.

L'expérience pratique de LS Precision a été validée efficacement dans une variété d'industries principales :

- Dans le domaine automobile , nous utilisons l'hydroformage pour fabriquer des renforts de montant A ultra-résistants et légers pour les constructeurs automobiles à énergie nouvelle avec une réduction de poids de 30 %.

- Dans le secteur aérospatial , nous hydroformons des tubes creux complexes en alliage de titane pour avions, répondant à des exigences rigoureuses en matière de légèreté et de fiabilité.

- Dans l'électronique grand public , nous utilisons une technologie d'emboutissage ultra-précise, de l'ordre du micron, pour produire en série des centaines de millions de composants en acier inoxydable sans défaut. Ces succès dans tous les secteurs démontrent que notre expertise n'est pas théorique, mais pratique et éprouvée.

Qu'est-ce que l'hydroformage ? En quoi diffère-t-il fondamentalement de l'emboutissage traditionnel ?

Avec l'évolution de la fabrication de pièces métalliques complexes et légères, l'hydroformage devient un procédé incontournable. Mais qu'est-ce que l'hydroformage exactement ? L'hydroformage est une technologie de fabrication avancée qui utilise un fluide à haute pression (généralement une émulsion à base d'eau) comme moyen de transmission de force pour gonfler et former une ébauche métallique (feuille ou tube) dans une cavité de moule , créant ainsi une forme tridimensionnelle complexe.

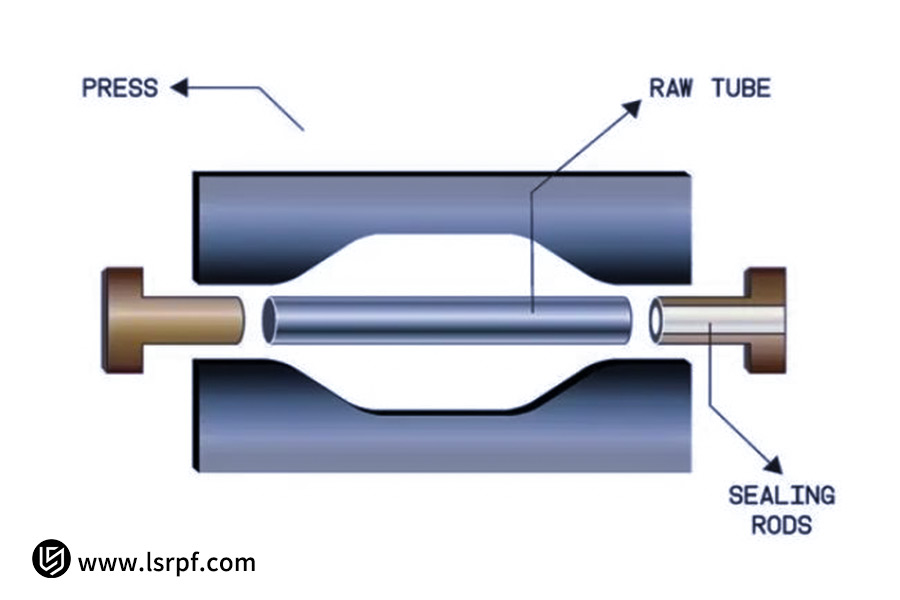

1. Flux de travail d'hydroformage :

Le processus d'hydroformage comprend trois étapes :

- Placez l'ébauche dans le moule inférieur et fermez le moule ;

- Pomper un fluide à haute pression dans l'ébauche scellée, en déformant plastiquement l'ébauche pour qu'elle se conforme à la cavité du moule ;

- Relâchez la pression et retirez la pièce formée avec précision.

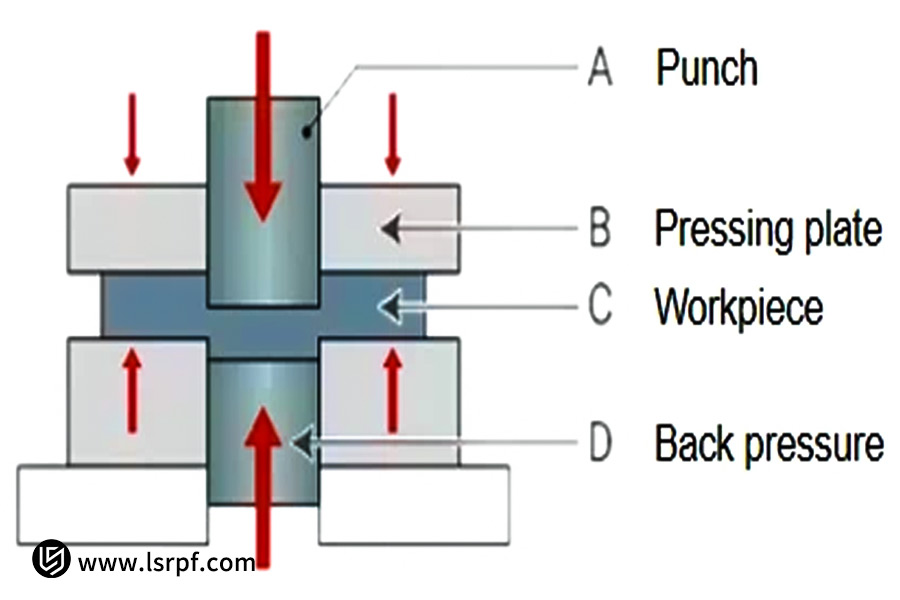

Ceci est en contraste direct avec l'emboutissage traditionnel, qui applique une pression mécanique à travers des poinçons et des matrices solides pour couper ou déformer plastiquement la feuille par la force d'impact.

2. Différences entre l'hydroformage et l'emboutissage :

L'hydroformage et l'emboutissage diffèrent de trois manières :

- Du point de vue des méthodologies de formage , l'hydroformage est un processus de formage hydrostatique « flexible », tandis que l'emboutissage est un processus d'emboutissage mécanique « rigide ».

- Cela a une incidence directe sur une économie considérable des coûts d'outillage : l'hydroformage ne nécessite généralement que la moitié de l'outillage, soit nettement moins que l'emboutissage qui nécessite un ensemble complet d'outillage de précision.

- En termes d' efficacité de production , l'emboutissage est adapté à la production à haut volume car il s'agit d'une production continue à grande vitesse ; tandis que l'hydroformage a un temps de cycle plus lent et est mieux adapté aux scénarios de production de petit à moyen volume et de haute complexité.

Le principal avantage de l'hydroformage réside dans la création de formes complexes à moindre coût d'outillage, tandis que l'emboutissage offre une productivité élevée en production de masse. Le choix du procédé dépend des exigences générales du projet en termes de complexité, de volume et de coût des pièces.

De quelles manières l’hydroformage surpasse-t-il l’emboutissage ?

Lors du choix d'un procédé de formage des métaux, la technologie d'hydroformage , grâce à ses capacités uniques, offre des avantages significatifs par rapport à l'emboutissage traditionnel, et ce, à de nombreux égards. Ces atouts en font un choix incontournable pour la fabrication moderne, où légèreté, conceptions complexes et hautes performances sont des impératifs.

1. Complexité des pièces et formage intégré :

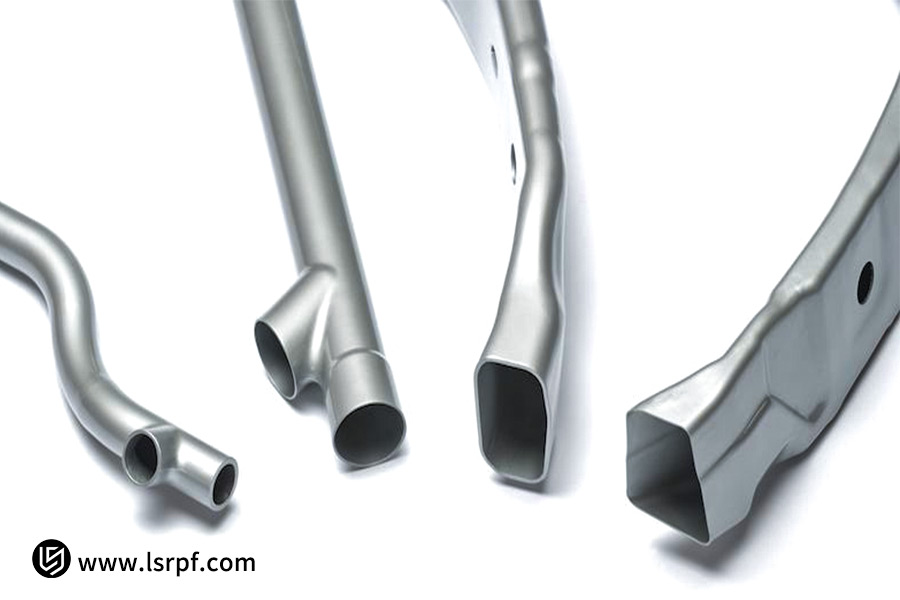

L'hydroformage des métaux offre des avantages en termes de complexité des pièces et de formage intégré. Il permet de transformer un simple tube hydroformé en un composant creux à courbure tridimensionnelle complexe, par exemple un tube de diamètre variable ou une branche de forme spéciale, en un seul processus. Cet objectif est difficilement réalisable économiquement avec l'emboutissage, qui implique plusieurs matrices et opérations, réduisant ainsi le soudage et l'assemblage.

2. Allègement et utilisation des matériaux :

L'hydroformage améliore considérablement la réduction du poids des pièces et l'utilisation optimale des matériaux. En contrôlant précisément le flux de matière, il permet d'obtenir la résistance et la rigidité nécessaires avec des parois plus fines, ce qui réduit directement le poids de la pièce. De plus, ce procédé ne génère quasiment aucun déchet (par exemple, les bords de l'emboutissage), ce qui se traduit par une utilisation optimale des matériaux et une réduction des coûts totaux.

3. Propriétés de résistance et qualité de surface :

L'hydroformage offre de grands avantages en termes de résistance et de qualité de surface. Grâce à l'écrouissage, les pièces hydroformées sont généralement plus résistantes que l'ébauche d'origine. De plus, la nature du formage liquide permet d'éviter plus facilement les rayures de la surface de la pièce par l'outil que l'emboutissage, ce qui améliore la qualité de surface et réduit les opérations de reprise.

L'hydroformage présente des avantages considérables par rapport à l'emboutissage traditionnel : production de pièces creuses complexes, conception légère, économie de matière, résistance des produits et amélioration de la qualité de surface. Il est particulièrement adapté aux exigences des industries à forte valeur ajoutée comme l'aéronautique et l'automobile.

Dans quels scénarios l’estampage est-il toujours un meilleur choix ?

Si des technologies comme l'hydroformage excellent dans la création de pièces complexes, l'emboutissage traditionnel reste, pour la plupart des applications, plus efficace et plus rentable grâce à ses atouts spécifiques. Lorsque l'efficacité de production et le coût unitaire sont les objectifs du projet, les avantages inégalés de l'emboutissage se révèlent.

Production à grande échelle

En production de masse, l'emboutissage offre une vitesse imbattable. Il s'agit d'un emboutissage continu à grande vitesse, avec des dizaines, voire des centaines de coups par minute, parfaitement adapté aux pièces devant être fabriquées en millions d'unités, comme les carrosseries automobiles et les boîtiers de produits électroniques grand public. L'hydroformage, dont le cycle de production est plus long, ne permet pas d'atteindre une telle efficacité.

Géométrie simple

Pour les pièces aux géométries relativement simples, l'emboutissage est la méthode privilégiée. Pour les pièces en tôle, les supports ou les pièces embouties peu profondes, les matrices d'emboutissage permettent de former rapidement les pièces par de simples opérations de découpage et de pliage. Ce procédé est stable et éprouvé, sans les coûts d'équipement et de procédure inutiles de l'hydroformage.

Traitement de tôles minces

L'emboutissage est le maître du traitement de tôles ultra-fines et de haute précision. L'emboutissage est particulièrement performant pour le traitement de tôles fines et permet d'atteindre une précision de l'ordre du micron grâce à des matrices progressives. La régularité est parfaite pour la production en série.

Projets sensibles aux coûts

Pour les projets très soucieux des coûts, l'emboutissage est l'option la plus adaptée. Une fois amortis les coûts d'outillage initiaux élevés, le coût par pièce est extrêmement bas et demeure un choix privilégié pour les entreprises à gros volumes et à faibles marges.

Lorsque votre projet nécessite une production à grande échelle et à grande vitesse de pièces simples en tôle mince, et qu'il est très soucieux des coûts, l'emboutissage reste le meilleur choix inégalé en raison de sa maturité, de son efficacité et de son prix abordable.

Cinq différences clés : comment choisir le meilleur processus pour les besoins de votre projet ?

Lors du choix d'un procédé de formage des métaux pour votre projet, le choix entre l'emboutissage et l'hydroformage est crucial. Ces deux technologies diffèrent considérablement, tant par leurs principes fondamentaux que par leurs contextes d'application. Comparer ces deux technologies sur cinq aspects importants vous permettra de choisir la méthode la plus adaptée à votre projet.

1. Coût de l'outillage : flexibilité ou spécialisation

Le formage hydraulique ne nécessite que la moitié de l'outil, offre une conception relativement simple et réduit l'investissement initial. L'emboutissage, en revanche, nécessite un ensemble complet de moules spéciaux de haute précision (poinçons et matrices), ce qui rend le cycle de production long et coûteux. Il est donc adapté à la production à grande échelle afin de rentabiliser les investissements.

2. Cycle de production : flexibilité des différents lots

L'emboutissage bénéficie d'un avantage absolu en termes de rapidité , avec des dizaines de pièces par minute réalisables, ce qui le rend particulièrement adapté à la production de masse en grande série. L'hydroformage nécessite un temps de cycle de production plus long et, bien que moins productif, il est plus adapté aux besoins de production en petites et moyennes séries.

3. Complexité des pièces : simple ou complexe

L'emboutissage est idéal pour la production de pièces de tôle relativement simples et de pièces embouties peu profondes. L'hydroformage permet de produire des pièces creuses tridimensionnelles complexes et des pièces de sections transversales variables en une seule opération, avec une grande intégrité et un nombre réduit de soudures et d'assemblages.

4. Épaisseur du matériau : de nombreuses applications

L'emboutissage est particulièrement adapté à l'usinage de tôles fines (généralement de 0,5 à 3 mm) et est particulièrement efficace pour l'usinage de tôles très fines. L'hydroformage permet de traiter des tubes et des tôles plus épais et est excellent pour les pièces structurelles présentant une certaine épaisseur de paroi.

5. Qualité de surface : différents niveaux de dommages

Le formage hydraulique utilise un liquide comme fluide de transmission de force, ce qui réduit le contact avec le moule, réduisant ainsi les rayures superficielles et améliorant la qualité. Lors de l'emboutissage, le contact mécanique à grande vitesse entre le matériau et l'outil peut facilement provoquer des rayures, nécessitant généralement un post-traitement.

L'hydroformage ou l'emboutissage est simplement une question de correspondance précise des exigences du projet :

- Choisissez l'emboutissage lorsque vous devez produire des pièces simples en tôle mince en grandes quantités et que vous recherchez le meilleur rapport coût par pièce.

- Choisissez l’hydroformage lorsque vous devez produire des géométries petites et complexes, réduire le poids et maximiser l’efficacité des matériaux dans un programme à faible volume.

Ces cinq distinctions principales vous permettront de faire le choix de processus optimal en fonction de votre volume de production spécifique, de votre complexité, de votre coût et de vos exigences de rapidité.

Quels types de matériaux et de produits sont particulièrement adaptés à l’hydroformage ?

La technologie d'hydroformage ne convient pas à tous les matériaux, mais elle est tout à fait adaptée au formage de certains métaux. Elle est particulièrement adaptée aux métaux présentant une bonne ductilité. Je vous propose ensuite une analyse approfondie du type de matériau, de la forme du produit et de son application pratique.

Types de matériaux

L'acier inoxydable , les alliages d'aluminium et l'acier au carbone sont les matériaux les plus utilisés pour l'hydroformage, tandis que les alliages de cuivre et de titane sont utilisés pour des applications spécifiques. Ces matériaux doivent posséder une plasticité suffisante pour s'écouler librement sous haute pression et épouser la forme de l'empreinte du moule, produisant ainsi des formes complexes.

Forme du produit

En fonction de la forme du produit, l'hydroformage se divise en deux grandes catégories : l'hydroformage de tôles et l'hydroformage de tubes . L'hydroformage de tôles est principalement utilisé pour la fabrication de coques de moyenne à grande taille aux courbes complexes ou de composants à faible emboutissage. L'hydroformage de tubes, quant à lui, constitue l'application fondamentale de cette technologie. Grâce à la pression interne et à l'alimentation axiale, il permet de transformer des tubes ronds standard en composants structurels de différentes sections sur mesure.

Applications du produit

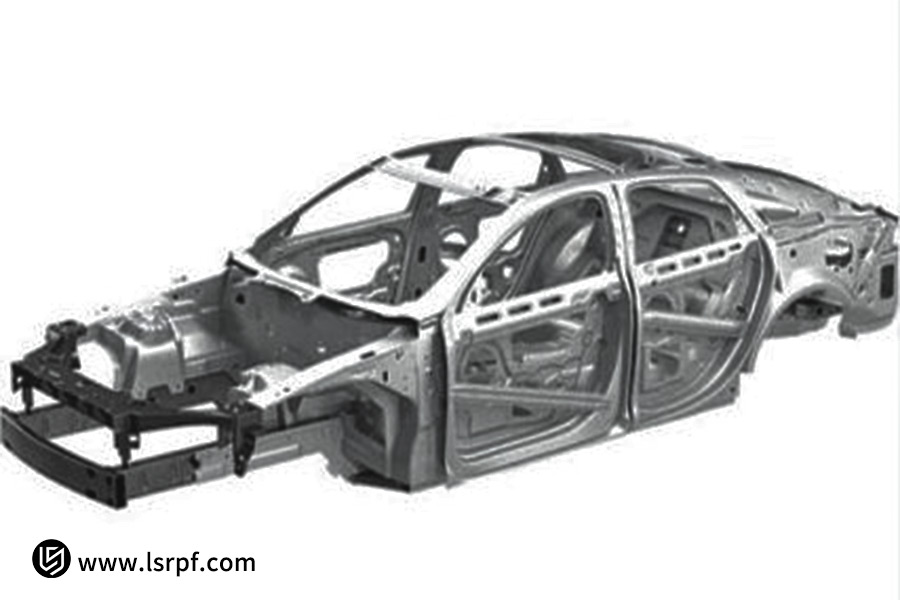

En pratique, le procédé d'hydroformage de tubes est particulièrement adapté à la production de sous-châssis , de renforts de montants A et B et de collecteurs d'échappement dans l' industrie automobile ; de conduits de moteur et de composants de support de fuselage dans l'industrie aéronautique ; et de cadres de sièges et d'accoudoirs aux formes élégantes dans l'industrie du meuble. Ces produits ont pour objectif commun de réaliser des structures complexes, creuses, légères et intégrées.

L'hydroformage est un procédé particulièrement adapté à la manipulation de tubes et de tôles métalliques ductiles, ce qui en fait un choix idéal pour les cas d'utilisation de fabrication de composants qui exigent des structures légères, de l'intégrité et une complexité de style.

Comment LS Precision utilise-t-il la technologie d'hydroformage pour relever les défis de la fabrication automobile légère ?

1. Défi client :

Un constructeur de véhicules à énergies nouvelles était confronté à un immense défi pour développer un nouveau modèle. Il devait réduire le poids des pièces clés du châssis principal de plus de 25 % sans compromettre la sécurité. Les solutions traditionnelles d'emboutissage et de soudage étaient non seulement plus lourdes que les spécifications, mais présentaient également des risques de résistance insuffisante des joints lors de l'assemblage de plusieurs pièces, rendant difficile le respect des doubles exigences d'autonomie et de rigidité de la carrosserie des véhicules à énergies nouvelles.

2. La solution innovante de LS Precision :

Pour relever ce défi, LS Precision a créé une solution innovante d'hydroformage des métaux . LS a utilisé une technologie d'optimisation topologique pour repenser la poutre longitudinale du châssis, autrefois composée de 12 composants emboutis et soudés ensemble , en une seule structure creuse pouvant être fabriquée en un seul processus.

Lors de la mise en œuvre, LS Precision a utilisé la technologie d'hydroformage des métaux à ultra-haute pression. Grâce au contrôle précis de la pression du liquide et de la vitesse d'alimentation par ordinateur, le tube en alliage d'aluminium haute résistance a été parfaitement façonné en une forme tridimensionnelle complexe dans le moule.

3. Résultats finaux et valeur démontrée :

Cette solution innovante a obtenu d'excellents résultats : gain de poids de 30 % , réduction du nombre de pièces de 80 % et amélioration de la rigidité globale de 25 % . De plus, le procédé d'hydroformage des métaux a réduit le cycle de production de 40 % et atteint un taux d'utilisation des matériaux de plus de 95 % . Ce projet a non seulement résolu le problème de légèreté du client, mais a également considérablement amélioré la sécurité des produits et l'efficacité de la production grâce à une technologie de moulage intégrée, constituant ainsi un modèle de réussite pour la production de véhicules légers à énergies nouvelles.

Quels facteurs clés doivent être pris en compte lors de la mise en œuvre d’un projet d’hydroformage ?

La réalisation d'un projet d'hydroformage implique une démarche globale qui nécessite la prise en compte de nombreux facteurs, notamment la capacité des équipements, la conception des moules, les propriétés des matériaux et le contrôle du procédé . Ces facteurs interdépendants déterminent simultanément la faisabilité du projet, les avantages économiques et la qualité du produit final.

Investissement en équipement

L'investissement en équipements constitue la base physique de la réalisation d'un projet. En fonction de la taille du produit, de la pression de formage et des exigences de capacité de production, il est nécessaire de choisir un équipement hydraulique adapté au tonnage et à la taille de la table de travail. Bien que des investissements plus importants soient nécessaires pour des équipements de plus gros tonnage, ils peuvent répondre aux exigences de formage de pièces plus complexes et offrir une flexibilité de processus. L'investissement dans le système hydraulique de support, le système de contrôle et les équipements auxiliaires doit également être pris en compte.

Conception de moules

La conception des moules est la technologie la plus importante. Bien qu'un moule d'hydroformage soit plus simple qu'un moule d'emboutissage , le calcul des surfaces de joint, des canaux de liquide et du système de ventilation doit être précis. Les logiciels de simulation IAO permettent de simuler l'écoulement des matériaux et la répartition des épaisseurs afin de prédire les défauts de plissement ou de fissuration et d'optimiser la conception du moule. Le choix du matériau influence également directement sa durée de vie et la qualité des pièces.

Sélection des matériaux

Le choix des matériaux influence directement la faisabilité du procédé. Il est essentiel de sélectionner des tubes ou des plaques présentant une ductilité et une uniformité supérieures, notamment des matériaux de haute qualité comme l'acier inoxydable et les alliages d'aluminium . Les propriétés mécaniques, l'anisotropie et l'uniformité de l'épaisseur des parois doivent être rigoureusement contrôlées. Dans le cas contraire, des problèmes de qualité tels que des fissures ou un amincissement excessif apparaîtront inévitablement lors du procédé d'hydroformage.

Optimisation des paramètres du processus

L'optimisation des paramètres de processus est l'aspect le plus important pour garantir la qualité des produits. Les paramètres tels que la pression du liquide, la vitesse d'alimentation, la force de serrage et le temps de maintien doivent être contrôlés avec précision , et l'ensemble optimal de paramètres doit être établi grâce à de nombreux essais. La plupart des machines d'hydroformage récentes sont équipées de systèmes de contrôle intelligents qui surveillent en permanence les paramètres de processus et les ajustent en ligne pour garantir la stabilité et la régularité du formage.

Ce n'est qu'au travers d'une étude de faisabilité technique approfondie et d'une confirmation du processus au début d'un projet d'hydroformage que l'on peut mettre en œuvre efficacement le projet et réaliser tous les avantages de la technologie d'hydroformage dans la fabrication de pièces creuses complexes.

Comment évaluer les coûts globaux de fabrication des deux procédés ?

Comparer le coût total de l'hydroformage et de l'emboutissage nécessite une analyse globale qui, outre l'investissement initial, prend en compte les coûts totaux tout au long du cycle de vie du produit. L'analyse comparative suivante identifie les principaux facteurs de coût :

| Structure des coûts | Procédé d'hydroformage | Processus d'estampage |

| Coût du moule | Faible (moule unique) | Haute (moules de précision multiples) |

| Utilisation des matériaux | Élevé (90%-95%) | Moyen (70%-85%) |

| Efficacité de la production | Moyen (convient aux petits et moyens lots) | Élevé (convient aux gros lots) |

| Investissement en équipement | Haut | Moyen à élevé |

| Coût de post-traitement | Faible (bonne qualité de surface) | Élevé (une coupe peut être nécessaire) |

- Coûts des moules : ils sont amortis en fonction du volume de production. Si l'emboutissage est plus coûteux par moule, le coût par pièce est extrêmement faible pour les très grandes séries.

- Coût des matériaux : le taux d'utilisation élevé de l'hydroformage offre un avantage considérable pour les projets en métaux précieux.

- Efficacité de l'équipement : influence directement les coûts de main-d'œuvre et d'énergie, et l'emboutissage bénéficie d'avantages significatifs dans la production de masse.

- Le coût de post-traitement : les opérations secondaires et le traitement de surface sont inclus dans le coût de post-traitement, et le moulage intégral de l'hydroformage s'avère avantageux à cet égard.

En général, l'hydroformage est plus économique pour les petites séries et les pièces complexes, tandis que l'emboutissage offre un moyen plus économique de produire en série des pièces simples. Un choix judicieux repose sur des calculs précis, basés sur le volume de production réel, la qualité du matériau et les exigences de qualité du produit.

FAQ

1. Les pièces hydroformées sont-elles plus résistantes que les pièces embouties ?

Les pièces hydroformées présentent généralement de meilleures caractéristiques de résistance, principalement grâce à leur répartition uniforme du matériau et à leurs effets d'écrouissage. Le matériau se déforme plastiquement et s'écrouit lorsqu'il est exposé à un fluide à haute pression, ce qui augmente considérablement la limite d'élasticité. De plus, le formage monobloc élimine les zones affectées thermiquement par les soudures, préservant ainsi l'intégrité structurelle et la résistance à la fatigue, ce qui le rend particulièrement adapté aux applications critiques pour la sécurité.

2. L’hydroformage est-il adapté à la production en petites séries ?

L'hydroformage est particulièrement adapté à la production en petites séries. Son coût d'outillage est de 40 à 60 % inférieur à celui de l'emboutissage , et ses délais de production sont courts. LS Precison propose des solutions de production flexibles de 100 à 10 000 pièces, ce qui nous permet d'adapter rapidement nos processus de production aux spécifications de nos clients, leur permettant ainsi de réaliser des pièces structurelles creuses complexes de haute qualité à un coût maîtrisé.

3. Quelles sont les différences de qualité de surface entre les deux procédés ?

L'hydroformage offre des avantages précieux en termes de qualité de surface. Grâce à l'utilisation d'un liquide comme fluide de transmission de force, il n'y a aucun contact mécanique entre l'outillage et la pièce, et la surface est lisse et exempte de rayures. En comparaison, les pièces embouties nécessitent généralement des opérations de traitement de surface supplémentaires, telles que le meulage et le polissage. Cette différence est particulièrement visible pour les pièces automobiles extérieures et les biens de consommation à haute visibilité, où les exigences esthétiques sont élevées.

4. Comment choisir le procédé de moulage le plus approprié pour un projet spécifique ?

LS Precision propose un service de conseil technique professionnel, proposant la solution de procédé la plus adaptée grâce à une procédure en quatre étapes : analyse de la structure du produit et des volumes de production requis, puis des caractéristiques des matériaux, calcul des coûts de fabrication et de moulage, et enfin, essais et validation d'échantillons. Forts de 20 ans d'expérience dans le secteur, nos ingénieurs vous proposent la solution de moulage la plus rentable .

Résumé

Les procédés de formage et d'emboutissage hydrauliques présentent chacun leurs avantages en termes de coût du moule, d'efficacité de production, de complexité des pièces et d'applications. L'hydroformage présente un avantage pour le moulage intégral de pièces creuses complexes, avec ses avantages de faible coût du moule et d'excellente légèreté. L'emboutissage est avantageux en termes d'efficacité et de rentabilité pour la production en grande série de pièces simples. Le choix du procédé doit être effectué en tenant compte des caractéristiques du produit, de la quantité produite et des exigences de qualité.

Si vous recherchez le procédé de moulage optimal pour votre projet, contactez LS Precision Manufacturing pour une consultation avec un expert. Nous proposons des services gratuits d'analyse de processus, au cours desquels nos ingénieurs expérimentés étudient la solution optimale pour vous , réduisant les coûts et améliorant les performances de vos produits. Contactez LS Precision dès aujourd'hui pour découvrir la solution de moulage la plus rentable et adaptée à vos besoins.

Téléchargez vos dessins de conception maintenant et obtenez un devis d'estampage instantané (prix d'estampage), laissez LS être votre soutien solide dans la poursuite d'une précision d'estampage ultime !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com