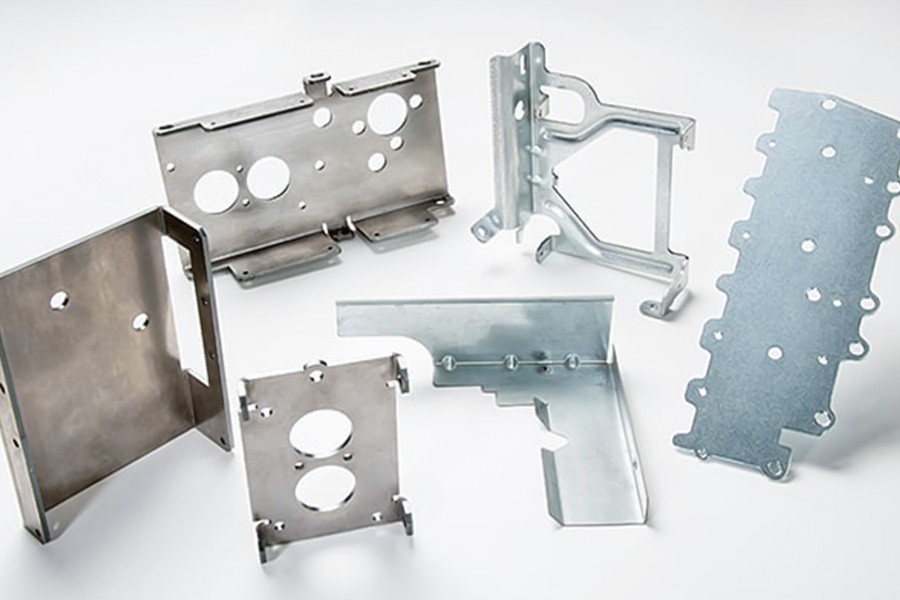

L'emboutissage des métaux est un procédé de formage à froid qui applique une pression élevée sur la tôle au moyen de matrices, la façonnant ainsi en pièces aux géométries complexes. Largement utilisée dans des secteurs tels que l'automobile, l'électronique, l'électroménager et l'aérospatiale, cette technologie constitue une méthode de fabrication essentielle pour atteindre une efficacité, une précision et une production en grande série élevées .

Cet article présente de manière systématique les principaux types d'emboutissage des métaux , le déroulement du processus, les matrices courantes et les matériaux applicables . Il explique également comment choisir des services d'emboutissage professionnels, vous aidant ainsi à prendre des décisions plus éclairées lors de vos processus de conception et de fabrication.

Qu'est-ce que l'emboutissage des métaux ?

L'emboutissage des métaux consiste à utiliser une machine d'emboutissage et des matrices spécialisées pour plastifier des tôles et produire des pièces aux formes et dimensions souhaitées. Une machine d'emboutissage utilise la force mécanique pour actionner la matrice et réaliser diverses opérations, notamment la découpe, le pliage , l'étirage et le poinçonnage.

Le système d'emboutissage se compose principalement de :

- Cadre : Supporte toute la structure de la presse ;

- Coulisse : Permet un mouvement alternatif de haut en bas ;

- Matrice : L'outil principal qui détermine la forme de la pièce ;

- Alimentateur : Alimente automatiquement le poste de travail en matériau.

Quels sont les types de procédés d’emboutissage des métaux ?

1. Estampage progressif

L'emboutissage progressif implique l'alimentation de tôles. Celles-ci sont placées dans une presse, puis passent par des postes individuels, chacun effectuant des opérations de travail des métaux spécifiques, telles que la découpe, le pliage et le poinçonnage. Tout au long du processus, la tôle reste fixée à sa bande de base et se déplace dans le moule via un système de convoyage.

À chaque poste, la pièce est formée à travers un moule, puis transférée au poste suivant. Une fois toutes les opérations terminées, la presse est relevée et les plateaux se déplacent horizontalement, formant progressivement les pièces. Au dernier poste, la pièce finie est éjectée de la tôle. Les caractéristiques de ce processus sont présentées dans le tableau suivant :

| Caractéristiques | Description |

| Matrices de poinçonnage multitâches | Un moule peut inclure plusieurs processus tels que le découpage, le pliage et l'emboutissage, avec une productivité élevée. |

| Utilisation sûre | Comme toutes les étapes d'usinage sont réalisées à l'intérieur du moule, l'intervention directe de l'opérateur est réduite et la sécurité est accrue. |

| Utilisation élevée des matériaux | En concevant le moule avec précision, le gaspillage de matériaux peut être réduit et l’utilisation des matériaux peut être améliorée. |

Facile à automatiser | L'emboutissage progressif peut être combiné avec un système d'alimentation automatique pour obtenir une production entièrement automatisée. |

2. Estampage par transfert

Lors de l'emboutissage par transfert, la pièce est d'abord séparée de la tôle, puis déplacée d'un poste à l'autre. Cela permet de transférer le matériau séparé vers différentes presses, permettant ainsi aux fabricants de produire plusieurs pièces simultanément.

L'emboutissage par transfert est idéal pour le formage de grandes pièces. La pièce étant séparée du substrat métallique, le poinçon peut percer en profondeur sans interférer avec les autres opérations, ce qui le rend idéal pour les applications d'emboutissage profond. De plus, il est également avantageux pour les procédés comportant plusieurs étapes intermédiaires, car une séparation précoce des composants peut améliorer l'efficacité globale. Les caractéristiques de ce procédé sont présentées dans le tableau ci-dessous :

| Caractéristiques | Description |

| Traitement multi-stations | Grâce à la coopération de plusieurs stations, des tâches d’usinage complexes peuvent être réalisées. |

| Haute précision | Étant donné que les moules de chaque station sont conçus avec précision, il est possible de garantir que les pièces usinées sont de haute précision. |

| flexibilité | La séquence de traitement et le contenu du traitement de chaque station peuvent être ajustés en fonction des besoins pour répondre aux différents besoins de production. |

3. Estampage à quatre glissements

Dans l'emboutissage à quatre blocs ou multi-couloirs, le coulisseau est placé horizontalement et se déplace vers la pièce. Ce procédé diffère de l'emboutissage conventionnel par abaissement de la presse. Chaque coulisseau d'une presse multi-couloirs est équipé d'un outil capable d'effectuer simultanément des opérations de pliage, de torsion, de découpe ou de formage horizontalement. Les presses multi-couloirs peuvent être équipées de plus de quatre coulisseaux mobiles. L'emboutissage à quatre coulisseaux est particulièrement adapté à la fabrication de pliages complexes et multiples, de pliages supérieurs à 90 degrés et au formage de pièces cylindriques. Les caractéristiques de l'emboutissage à quatre coulisseaux incluent :

| Caractéristiques | Description |

| Grande polyvalence | Différents outils peuvent être installés sur chaque glissière, ce qui permet de l'adapter à une variété de besoins d'usinage différents. |

| Faible coût | Comparé à d’autres procédés d’emboutissage complexes, le coût de l’emboutissage à quatre glissements est inférieur. |

| La vitesse de production est rapide | Grâce à l'utilisation simultanée de plusieurs curseurs, la vitesse de production peut être considérablement augmentée. |

4. Dessin et estampage

L'emboutissage profond est un procédé de formage des métaux répandu, particulièrement adapté à la fabrication de boîtes, de cylindres et d'autres pièces destinées à l'espace lointain. Lors de cet emboutissage, une tôle est placée sur la bague de retenue de la matrice, puis pressée dans la matrice par un poinçon pour lui donner une forme semblable à celle d'un moule. La profondeur de la pièce à former étant généralement supérieure à son diamètre (au moins deux fois supérieur à celui-ci), ce procédé est appelé emboutissage profond. La pression exercée sur la pièce et l'action du lubrifiant permettent de contrôler le flux de matière et le formage afin d'obtenir la pièce spatiale souhaitée. Les caractéristiques de l'emboutissage profond et de l'emboutissage sont présentées dans le tableau suivant :

| Caractéristiques | Description |

| efficace | Étant donné que le moulage des pièces de l'espace lointain peut être réalisé en une seule fois, l'efficacité de la production est élevée. |

| Haute précision | En concevant avec précision les paramètres du moule et du processus, il est possible de garantir que les pièces usinées présentent une haute précision et une qualité de surface lisse. |

| Utilisation élevée des matériaux | En optimisant la conception du moule et les paramètres du processus, le gaspillage de matériaux peut être réduit et l'utilisation des matériaux peut être améliorée. |

Quelles sont les étapes clés du processus d’emboutissage des métaux ?

Le procédé d'emboutissage des métaux consiste à appliquer une force sur le métal à travers un moule pour déformer la plasticité et obtenir la forme et la taille souhaitées. Voici les sept étapes du procédé :

Étape 1 : Concevoir le moule et réaliser un prototype

Tout d'abord, la structure et les dimensions du moule sont déterminées par calcul et simulation en fonction de la taille, de la forme, du matériau et d'autres facteurs du produit. La conception de l'outil constitue la base du processus d'emboutissage, qui détermine la forme et la qualité du produit final. Ensuite, selon les plans du moule, le prototype est fabriqué pour la production ultérieure par emboutissage.

Étape 2 : Couper le flan métallique

Tout d'abord, choisissez des matériaux métalliques adaptés à l'emboutissage, comme la tôle d'acier, la tôle d'aluminium, etc. Ensuite, la tôle ou la bande de métal d'origine est découpée aux dimensions souhaitées pour le traitement ultérieur. Cette étape est généralement réalisée à l'aide d'outils tels que des couteaux ou des ciseaux.

Étape 3 : Pressez le métal dans la forme souhaitée

La pièce de métal découpée est introduite dans le dispositif d'alimentation de la machine d'emboutissage, qui alimente ensuite la matrice. La pression du poinçon provoque ensuite le formage du métal sur la matrice. Cette étape est au cœur du processus d'emboutissage. Grâce à la conception précise du moule et au contrôle précis de la machine, des pièces métalliques de la forme et des dimensions souhaitées peuvent être obtenues.

Étape 4 : Coupez l'excédent de matière

Les pièces embouties doivent souvent être découpées et formées afin d'éliminer les bavures, fissures et autres défauts apparaissant lors de l' emboutissage . Cette étape peut être réalisée à l'aide d'équipements tels que des outils de dressage ou des meuleuses.

Étape 5 : Traitement thermique de la pièce (si nécessaire)

Selon le matériau et les exigences de performance de la pièce, un traitement thermique peut être nécessaire, tel qu'une trempe, un revenu, etc. Le traitement thermique peut améliorer la dureté, la résistance à l'usure et la résistance à la corrosion des pièces pour répondre à des exigences d'utilisation spécifiques.

Étape 6 : Traitement de surface ou revêtement

Afin d'améliorer les performances anticorrosion ou l'esthétique des pièces, une finition de surface telle que la galvanoplastie, la peinture, le revêtement, etc. peut être nécessaire.

Étape 7 : Contrôle qualité et inspection

Une fois l' emboutissage terminé, la qualité des pièces est rigoureusement contrôlée afin de garantir que leurs dimensions, leur état de surface et leurs propriétés physiques répondent aux exigences de conception. Des mesures d'amélioration sont prises en fonction des différents critères de qualité afin d'optimiser l'efficacité et la qualité du processus d'emboutissage.

Quels types de matrices d'emboutissage en métal sont utilisés ?

Matrices à poinçon unique

Une matrice simple est composée d'une matrice et d'une autre, ou de plusieurs matrices et de plusieurs matrices. Chaque poinçon est réalisé avec un seul poinçon ou une seule forme, car sa structure et sa fonction sont conçues pour un procédé spécifique. Une fois fabriqué, il ne peut être utilisé dans d'autres procédés. Il est généralement utilisé pour la production en petite et moyenne série, notamment lorsque des changements fréquents de position ou de forme de poinçonnage sont nécessaires. Il peut être ajusté et remplacé facilement en cours de production, et son coût de fabrication est faible. Il convient à la production de petites séries d'emboutissage de métal grâce à un procédé relativement simple.

Avantages et inconvénients des matrices à poinçon unique

| Avantage | Fraude |

| (1) Les coûts de fabrication et de maintenance sont relativement simples et le coût est faible (2) Convient aux exigences de production à petite échelle et de flexibilité (3) La flexibilité est relativement faible, mais elle est facile à ajuster | (1) L'efficacité de la production est relativement faible (2) Le taux d’utilisation du matériel est relativement faible (3) Faible degré d'automatisation |

Progressif

Une matrice progressive, également appelée matrice progressive, est un type de matrice d'emboutissage à froid qui utilise une bande de matière première d'emboutissage en une seule opération et utilise plusieurs postes pour réaliser simultanément plusieurs opérations d'emboutissage sur un jeu de matrices. Chaque opération d'emboutissage de la matrice est terminée. À un moment donné, la bande se déplace à une distance fixe et la pièce découpée est progressivement formée dans une matrice continue. Le moulage en continu est une méthode de fabrication intensive qui permet le découpage, la découpe, le rainurage, le poinçonnage, la déformation plastique et le découpage. Ce processus est réalisé directement sur le moule.

Avantages et inconvénients des matrices progressives

| Avantage | Fraude |

| (1) Haut degré d'automatisation, adapté à la production de masse (2) Taux d'utilisation des matériaux élevé et faible production de déchets (3) Il convient à la production de formes complexes et de pièces multi-processus (4) Haute efficacité et amélioration de la vitesse de production | (1) Grande complexité, coûts de conception et de fabrication élevés (2) La flexibilité est moyenne et il est difficile de s'adapter à la conception fréquemment changeante des pièces (3) Cela nécessite des investissements et des coûts de maintenance importants |

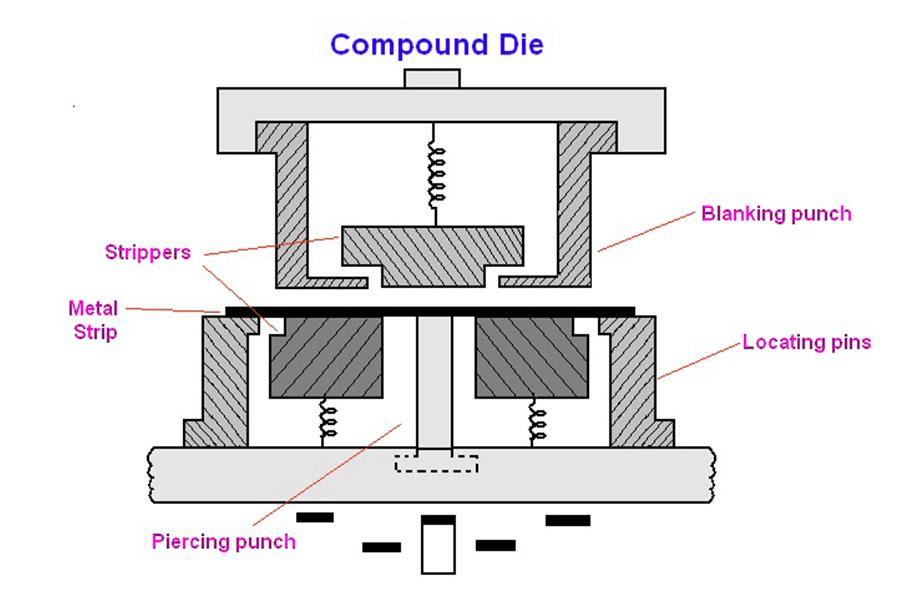

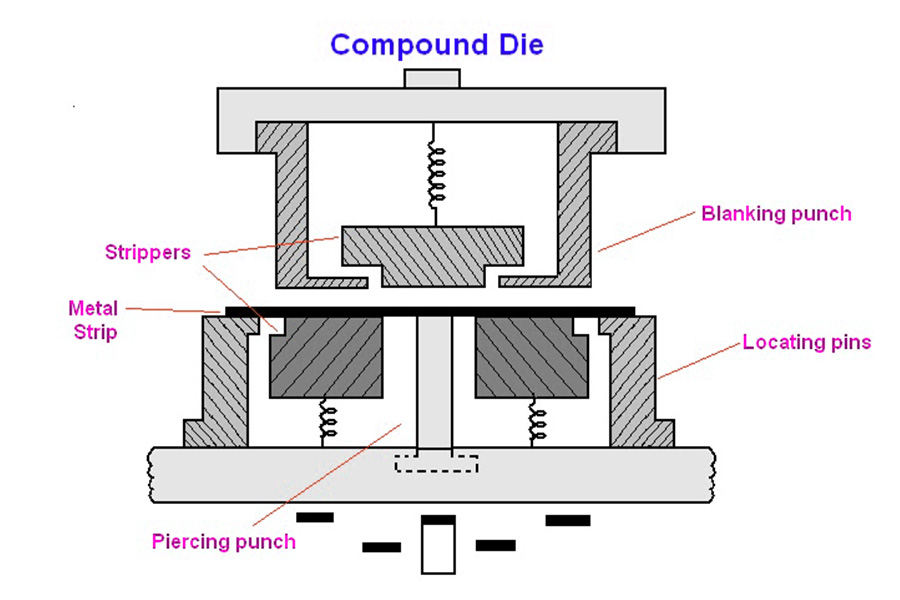

Moules composites

Un outil composite est un outil d'emboutissage dans lequel le trou intérieur et la forme extérieure sont usinés simultanément au même poste (plusieurs opérations d'emboutissage peuvent être réalisées simultanément en une seule opération). Un seul emboutissage permet de réaliser plusieurs opérations, notamment le poinçonnage multiple ou le formage de formes. La conception multi-processus combine, dans une certaine mesure, les avantages d'un outil unique et d'un outil progressif.

Avantages et inconvénients des moules composites

| avantage | fraude |

| (1) La complexité est modérée et la conception et la fabrication sont relativement faciles (2) L'efficacité de production est relativement élevée et convient à la production de lots moyens (3) Le taux d’utilisation du matériel est élevé et relativement économique | (1) Il ne convient pas à la production de masse (2) Il est difficile d'enlever le matériau |

Transmettre

L'emboutissage par transfert est similaire à l'emboutissage progressif, mais les pièces sont transférées d'un poste à l'autre par un système de transfert mécanique. Il est principalement utilisé lorsque la pièce doit être retirée de la bande pour permettre un fonctionnement libre. L'outil de transfert peut être un moule unique ou plusieurs moules ou machines disposés en ligne pour former une ligne de production. Il est souvent utilisé pour produire des pièces plus complexes, où chaque poste de travail peut effectuer différentes opérations, telles que le poinçonnage, le pliage, l'étirage, etc.

Avantages et inconvénients de l'emboutissage par transfert

| Avantage | Fraude |

| (1) Plusieurs processus sont réalisés en même temps et l'efficacité de la production est élevée (2) Il convient aux pièces complexes telles que les pièces de carrosserie automobile (3) Le taux d'utilisation des matériaux est élevé et la production de déchets est faible (4) Haut degré d'automatisation et d'intégration des lignes de production | (1) Le coût de fabrication est élevé et l’investissement en équipement est important (2) Faible adaptabilité, les changements dans la conception des composants peuvent nécessiter des ajustements majeurs. (3) En raison de la complexité du système, il est difficile à maintenir. (4) Il ne convient pas à la production à petite échelle |

Quels types de métaux sont les meilleurs pour l’emboutissage ?

Acier

- Les nuances d'acier laminé à froid (CRS) telles que 1018 et 1045 sont courantes. Le CRS est reconnu pour sa résistance et son fini de surface lisse, ce qui le rend idéal pour les pièces nécessitant des tolérances strictes.

- Acier laminé à chaud (HRS) : Les nuances courantes sont l'A36 et l'A572. L'acier HRS est plus facile à former, ce qui le rend adapté aux pièces plus grandes et moins précises.

- Acier inoxydable : utilisez des nuances telles que 304 et 316 pour une meilleure résistance à la corrosion. Elles sont privilégiées pour les applications médicales, alimentaires et marines.

Aluminium

- Aluminium 1100 : Cette nuance est connue pour sa flexibilité et est utilisée dans les applications nécessitant un emboutissage profond.

- Aluminium 6061 : Une nuance polyvalente connue pour sa solidité et sa résistance à la corrosion pour une large gamme d'applications.

- Aluminium 5052 : Préféré pour les applications nécessitant une résistance élevée à la fatigue.

Laiton

- Cassette Laiton (C260) : En raison de son excellente conductivité électrique, il est souvent utilisé dans les composants électroniques.

- Laiton marine (C464) : Connu pour sa résistance à la corrosion, il convient aux applications marines.

Cuivre

- Cuivre C110 : Haute conductivité électrique, idéal pour une utilisation dans les composants électroniques.

- Cuivre au béryllium (C17200) : Combine résistance et conductivité et est couramment utilisé dans les applications aérospatiales et électroniques.

Titane

- Titane de grade 2 : offre un bon équilibre entre résistance et flexibilité et est largement utilisé dans les industries aérospatiale et médicale.

- Titane de grade 5 (6Al-4V) : Connu pour sa haute résistance et sa résistance à la corrosion, il est idéal pour les applications hautes performances.

Pourquoi choisir les services d'emboutissage de métal LS ?

Chez LS, nous maîtrisons non seulement divers procédés de moulage, mais disposons également d'une équipe technique professionnelle capable de vous fournir des services de pointe en matière de fabrication de moules de fonderie sous pression pour la fabrication de pièces de haute qualité à des prix très compétitifs. Entreprise certifiée ISO 9001:2015, nous nous concentrons sur la mise en place d'un système de gestion de la qualité afin de fournir des services fiables à nos clients. Notre équipe d'experts possède une solide expérience en analyses DfM (Design for Manufacturingability) pour améliorer vos conceptions. Nous sommes non seulement un fabricant, mais aussi un partenaire engagé à fournir un accompagnement complet et des conseils professionnels pour garantir que vos conceptions réduisent les coûts de fabrication tout en respectant des normes de qualité élevées.

Si vous avez un modèle de conception à fabriquer, veuillez nous le télécharger aujourd'hui et nous vous fournirons un devis immédiatement. Choisir LS, c'est choisir un partenaire de fabrication de moules de moulage sous pression de haute qualité, de haute technologie et rentable, laissez-nous travailler ensemble pour créer d'excellentes pièces pour votre projet et obtenir un plus grand succès.

FAQ

1. Qu'est-ce que l'emboutissage des métaux ?

L'emboutissage des métaux consiste à usiner des tôles pour leur donner la forme souhaitée. Son principe repose principalement sur l'utilisation de la force mécanique d'une poinçonneuse pour façonner le matériau à la forme souhaitée. La presse est composée d'un bâti, d'un coulisseau, d'une matrice et d'une transmission. Lors du fonctionnement de la machine, la tôle est d'abord placée entre les moules, puis, sous l'action de la force mécanique, elle est façonnée à la forme souhaitée. Elle peut être transformée en différentes matrices d'emboutissage et en pièces embouties de formes diverses.

2. Quelles sont les 7 étapes de l’emboutissage du métal ?

Les sept étapes clés du processus d'emboutissage des métaux comprennent la conception et le prototypage du moule, la découpe des ébauches, le pressage du métal à la forme souhaitée, l'enlèvement de matière excédentaire, le traitement thermique de la pièce (si nécessaire), le traitement de surface ou le revêtement, ainsi que le contrôle qualité et l'inspection. Ces étapes sont interdépendantes et constituent l'ensemble du processus d'emboutissage des métaux.

3. Quel type d'acier est utilisé pour l'emboutissage ?

Les principales nuances d'acier utilisées pour l'emboutissage sont : l'acier laminé à froid (CRS) : les nuances 1018 et 1045 sont courantes. Le CRS est réputé pour sa résistance et son fini de surface lisse, ce qui le rend idéal pour les pièces nécessitant des tolérances strictes ; l'acier laminé à chaud (HRS) : les nuances courantes incluent l'A36 et l'A572. L'HRS est plus facile à former, il convient donc aux pièces plus grandes et moins précises ; l'acier inoxydable : les nuances 304 et 316 sont utilisées pour une meilleure résistance à la corrosion. Elles sont privilégiées pour les applications médicales, alimentaires et marines.

4. Quel métal est le meilleur pour l'emboutissage ?

Les métaux les plus couramment utilisés dans l'emboutissage des métaux comprennent l'aluminium, l'acier inoxydable, l'acier doux, le cuivre et le laiton. Dans les applications pratiques, il est nécessaire de sélectionner des matériaux en acier et en métal appropriés en fonction des exigences spécifiques et des conditions de traitement du produit.

Résumé

L'emboutissage des métaux est une technologie complète qui intègre la science des matériaux, l'ingénierie des moules et la fabrication de précision. Du simple découpage à l'emboutissage profond complexe, des outils mono-processus aux outils progressifs performants, chaque choix impacte la qualité, le coût et les délais de livraison du produit. Quels que soient vos besoins, LS Precision Manufacturing s'engage à être votre partenaire de fabrication le plus fiable, en valorisant vos produits grâce à son expertise et à son savoir-faire de précision.

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com