CNC-Bearbeitung ist in der Fertigung unverzichtbar, doch die meisten Unternehmen stehen zu Projektbeginn vor der schwierigen Entscheidung für die richtige Ausrüstung. Eine Fehlwahl kann Präzisionsabweichungen von ±0,05 mm , Kostenüberschreitungen von 30 % und Lieferverzögerungen von bis zu 50 % zur Folge haben und somit die Wirtschaftlichkeit des Projekts beeinträchtigen. Wir bieten Ihnen datenbasierte Lösungen, um stabile Präzision, Budgetkontrolle und termingerechte Fertigstellung zu gewährleisten.

CNC-Bearbeitungsdienstleistungen beheben die Ursache: die mangelnde Abstimmung zwischen Teilemerkmalen und Losgrößen auf die Maschinenkapazitäten. Basierend auf 15 Jahren Erfahrung von LS Manufacturing, 286 Prozessdatensätzen und 73 Fallstudien ermöglicht unser 3D-Modell für Merkmale, Losgrößen und Kosten unseren Kunden, die Effizienz um 40 % zu steigern, die Kosten um 25 % zu senken und eine Präzisionsstabilität von mindestens 99,5 % zu gewährleisten.

CNC-Bearbeitungsdienstleistungen: Drehen vs. Fräsen – Kurzübersicht

| Aspekt | Drehbank | Mühle |

| Grundlegende Funktionsweise | Dreht das Werkstück gegen ein stationäres Schneidwerkzeug . | Dreht das Schneidwerkzeug gegen ein feststehendes Werkstück. |

| Geeignete Geometrien | Zylindrische, konische und symmetrische Geometrien. | Schlitze, ebene Flächen und 3D-Konturen . |

| Gängige Anwendungen | Verschiedene Anwendungen von Schrauben, Bolzen und Muttern für kreisförmige Formen. | Verschiedene Einsatzmöglichkeiten für Gehäuse, Formen, Halterungen, Mehrzweckteile. |

| Präzision und Toleranz | Hohe Präzision bei Durchmesser, Länge und Konzentrizität. | Hohe Präzision bei Kontur, Bohrungen und Oberflächenbeschaffenheit . |

| Einrichtungszeit und Komplexität | Einfacher und schneller einzurichten, insbesondere im Normalbetrieb. | Der Aufbau ist komplexer; die Komplexität ist jedoch wahrscheinlich nicht auf ein einmaliges Problem aufgrund des komplexen Designs zurückzuführen . |

| Kostenüberlegungen | Es ist nicht einfach , bei der Produktion von Rotationsteilen in großem Maßstab kosteneffizient zu sein. | Kostengünstiger für Kleinserien, komplexe Teile und Prototypen. |

| Materialverträglichkeit | Kompatibel mit Metallen, Kunststoffen und Verbundwerkstoffen beim Drehen . | Wird bei Fräsprozessen mit verschiedenen Materialien eingesetzt. |

| Wichtigster Auswahlfaktor | Diese Option eignet sich für Projekte, die axiale Symmetrie und Rotationseigenschaften erfordern. | Diese Option eignet sich für Projekte, die mehrachsige Geometrien erfordern. |

Ihr Dilemma bei der Auswahl der richtigen Komponenten für Ihr Projekt lösen wir mit unseren Dienstleistungen. Ob Sie eine Drehmaschine für Ihre rotierenden Teile, eine Fräsmaschine für die CNC-Bearbeitung komplexer Teile oder vieles mehr benötigen – wir berücksichtigen Kosten, Präzision und Zeitvorgaben, damit Sie optimale Ergebnisse mit Ihrer Maschine erzielen. Sie müssen keine Kompromisse mehr bei der Qualität eingehen und erhalten trotzdem erstklassige Bauteile.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Es gibt unzählige Artikel online, die sich mit CNC-Bearbeitung befassen. Was reizt Sie daran, unsere Artikel zu lesen und Ihre Zeit damit zu verbringen? Ganz einfach: Wir möchten nicht nur unser eigenes Fachwissen teilen. Denn unsere Fertigungshallen sind ein lebendiges Schlachtfeld, auf dem wir uns mit Toleranzen, Geometrien und Legierungen auseinandersetzen müssen, die uns manchmal vor große Herausforderungen stellen.

Dieses Wissen basiert auf unseren bisherigen Erfolgen bei der Lieferung präziser Bauteile, bei denen Fehler ausgeschlossen sind. Wir wissen, welche Verfahren bei Aluminium und Titan – insbesondere im Hinblick auf Hitzebeständigkeit – optimal sind und welche Kunststoffe in medizinischer Qualität sich für Oberflächeneigenschaften eignen. Unsere Beratung stützt sich auf unsere Erfahrung, unser Fachwissen und unser Engagement für internationale Normen wie ISO 9001 im Qualitätsmanagement.

Das Wissen, das wir vermitteln können, basiert auf jahrelanger Erfahrung und Problemlösung, wird durch strenge Qualitätssicherungsprüfungen überprüft und orientiert sich an Richtlinien wie denen der Environmental Protection Agency (EPA) . Diese entsprechen nachhaltigen Betriebsprinzipien, bei denen die Vorarbeit bereits für Sie, den Endnutzer, geleistet ist und Sie zuverlässige, nachhaltige und funktionierende Lösungen erhalten.

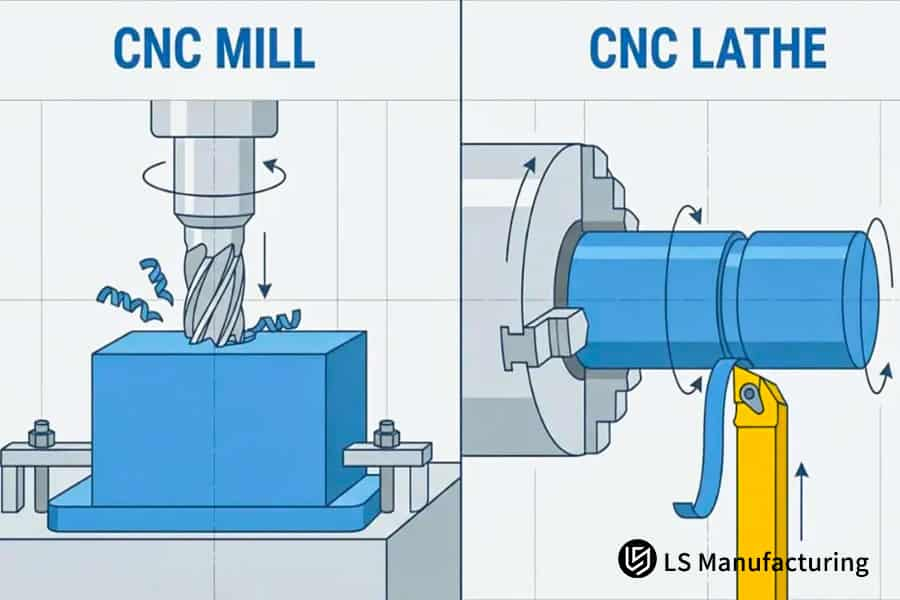

Abbildung 1: Unterschied zwischen CNC-Drehmaschinen und Fräsmaschinen in der Fertigung bei LS Manufacturing

Was sind die grundlegenden Unterschiede in Prinzip und Bewegung zwischen Drehmaschinen und Fräsmaschinen?

Dieses Dokument soll den Leser mit den wesentlichen Unterschieden zwischen Dreh- und Fräsmaschinen vertraut machen, die für die Prozessoptimierung in der Fertigungsindustrie von Bedeutung sind. Ziel ist es, die grundlegenden Unterschiede in den Betriebsprinzipien der Drehbearbeitung zu definieren und etwaige Leistungsunterschiede zu quantifizieren, um die Auswahl geeigneter CNC-Bearbeitungsdienstleistungen zu ermöglichen.

| Aspekt | CNC-Drehmaschine | CNC-Fräse |

| Bearbeitungsprinzip | Die Materialabtragung erfolgt durch ein rotierendes Werkstück und ein stationäres oder linear bewegtes Schneidwerkzeug. | Die Materialabtragung erfolgt durch ein rotierendes Mehrpunktwerkzeug an einem Werkstück, das bewegt oder positioniert wird. |

| Primärbewegung | Das Werkstück ist die primäre Bewegungsquelle. | Das Schneidwerkzeug ist die primäre Bewegungsquelle. |

| Ideale Werkstückgeometrie | Am besten geeignet zur Herstellung von rotationssymmetrischen oder drehbaren Teilen wie Wellen, Scheiben, Buchsen usw. | Am besten geeignet zur Herstellung komplizierter Konturen, Schlitze und Merkmale an prismatischen Teilen wie z. B. einem Gehäuse usw. |

| Effizienz-Benchmark | Vergleichsmessung: 40 % effizientere Bearbeitung von Drehteilen im Vergleich zum Fräsen . | Die Bearbeitung von mehrflächigen prismatischen Teilen ist 35 % günstiger als die Bearbeitung auf einer Drehmaschine. |

Die Geometrie einzelner Teile kann die Wahl der Maschine – CNC-Drehmaschine oder Fräsmaschine – bestimmen, je nachdem, ob es sich um Dreh- oder prismatisch bewegte Teile handelt. Die quantitative Prozessanalyse in diesem Dokument ermöglicht eine präzise Betrachtung der einzelnen Prozesse unter Berücksichtigung der Kosten- und Zeitminimierung. Die technischen Inhalte dieses Berichts dienen als Grundlage für die Entscheidung, welche Maschineneffizienz in einem wettbewerbsintensiven Fertigungsprozess von großer Bedeutung ist.

Wie wählt man Ausrüstung anhand der Teilegeometrie aus?

Die wissenschaftlichen Grundlagen der Wahl zwischen Dreh- und Fräsmaschine sind letztendlich entscheidend für das Verständnis der Bedeutung von Effizienz, Anschaffungskosten, Präzision usw. Diese Ressource soll auf Basis von Daten eine Orientierungshilfe für eine wichtige Entscheidungsfindung bei der Wahl zwischen Dreh- und Fräsmaschine bieten:

Geometrie quantifizieren für objektive Entscheidungsfindung

Die Unsicherheit bei der Auswahl der Bearbeitungsmaschinen wird durch die Quantifizierung der Teilegeometrie beseitigt. Um dies zu verdeutlichen, beginnt ein Bearbeitungsleitfaden für dieses Projekt mit der Bestimmung des Längen-Durchmesser-Verhältnisses eines Teils. Bei Teilen mit einem Verhältnis von mehr als 3:1 ist Drehen das bevorzugte Bearbeitungsverfahren. Zur Bearbeitung prismatischer Teile werden zunächst die Anzahl der verschiedenen Ebenen und Bohrungskonfigurationen ermittelt.

Merkmale mit dem optimalen Prozess abgleichen

Diese quantifizierten Daten steuern die Werkzeugmaschine. Beispielsweise werden für die Bearbeitung von Rotationskörpern mit präzisen Spezifikationen und engen Anforderungen an die Rundlaufgenauigkeit CNC-Drehmaschinen eingesetzt. Teile mit zahlreichen bearbeiteten Flächen, Nuten usw. werden hingegen mit einem Fräszentrum bearbeitet, wodurch Positionstoleranzen von ±0,01 mm erreicht werden. Daten von LS Manufacturing bestätigen dieses Konzept und belegen eine Kostenersparnis von 35 % für diese Konstruktionen bei der Bearbeitung mit einer Fräsmaschine im Vergleich zu einer Drehmaschine .

Anwendung bei der Bearbeitung komplexer Bauteile

In dieser Arbeit wird die Anwendbarkeit der Methodik an einem komplexen Ventilkörperteil mit verschiedenen Merkmalen wie Rotations- und prismatischen Eigenschaften nachgewiesen. Daher wird aufgrund der Wahl der CNC-Bearbeitung die 5-Achs-Methode angewendet, wodurch sich im Vergleich zur simplen Lösung mit einer Drehmaschine eine dreifache Effizienzsteigerung ergibt.

Sie bildet weiterhin die grundlegende Infrastruktur für die bahnbrechende datengestützte Auswahl von CNC-Bearbeitungssystemen , die naturgemäß von der Norm abweichen, um optimale Ergebnisse zu erzielen. Sie verkörpert nach wie vor die technischen Standards, das Fachwissen und die Kompetenz, die für die Erzielung hochwertiger und äußerst wettbewerbsfähiger Ergebnisse erforderlich sind.

Abbildung 2: Bewertung der Drehgenauigkeit und der Fräskosten bei der Auswahl durch LS Manufacturing

Wie bedeutend ist der Einfluss der Geräteauswahl auf die Kosten bei unterschiedlichen Losgrößen?

Der nachfolgende Bericht präsentiert eine Lösung für das Problem der optimierten Maschinenauswahl unter Berücksichtigung der Losgröße zur Reduzierung der Fertigungskosten. Konkret vereint unsere Lösung die Kosteneffizienz des CNC-Fräsens komplexer Teile mit der Präzision der CNC-Drehmaschine für die Serienfertigung. Unsere strategischen Entscheidungen basieren auf dem bewährten LS-Manufacturing-Modell, das maximale Einsparungen gewährleistet.

Strategische Geräteauswahl für Kleinserien

- Fokus: Wir betrachten Komplexität im Hinblick auf Teile und Menge.

- Unser Ansatz: Für Artikel unter 50 Stück, insbesondere für komplexe, bieten wir kostengünstige CNC- Fräslösungen an. Wie bereits erwähnt, entfallen dadurch die Kosten für Schneidwerkzeuge, beispielsweise für Drehmaschinen, da dieses Verfahren flexibler ist.

- Ergebnis: Durch schnellere Rüstzeiten und sinkende Stückkosten erzielen wir mit dem Einsatz des CNC-Bearbeitungsverfahrens höhere Kosteneinsparungen.

Optimierung für die Großserienfertigung

- Fokus: Serienfertigung und deren Beitrag zur Kostensenkung.

- Unser Ansatz: Für über 500 Drehteile entschieden wir uns für die Präzision einer CNC-Drehmaschine . Mit einer CNC-Drehmaschine lässt sich die Teilekosten im Vergleich zum Fräsen sogar um bis zu 40 % senken.

- Ergebnis: Verbesserte Produktivität und erhebliche Einsparungen nach längerer Zeit, wie unsere Analyse der Dreh- und Fräsmaschinenkombination beweisen wird.

Datengestützte Kostenmodellierung und Implementierung

- Fokus: Wissenschaftliche Methoden vermeiden jegliches Rätselraten.

- Unser Ansatz: Unser Ansatz besteht darin, mithilfe des LS Manufacturing-Modells Szenarien zu simulieren, um herauszufinden, welche Maschinen – Drehmaschine, Fräsmaschine oder die Hybridkonfiguration – am besten geeignet sind, um die Faktoren zu beantworten, die die Kosten des CNC-Fräsens beeinflussen, sowie das Präzisionsniveau in Bezug auf die Verwendung der Präzision der CNC-Drehmaschine .

- Ergebnis: Das Unternehmen bietet maßgeschneiderte Programme für Kunden an, die durchschnittliche Kosteneinsparungen zwischen 25 und 35 % ermöglichen. Zudem wird eine transparente ROI-Berechnung bereitgestellt.

Kontinuierliche Unterstützung und Prozessoptimierung

- Fokus: Erzielt nachhaltige Fortschritte durch kontinuierliche Zusammenarbeit .

- Unser Ansatz: Da wir praktische Unterstützung bei der Anlagenintegration leisten, überwachen wir die Anlagen entsprechend. Die Strategie richtet sich nach den Anforderungen der jeweiligen Charge. Dies umfasst die Integration von Strickmaschinen, CNC-Audits und die Synchronisierung von Dreh- und Fräsmaschinen .

- Ergebnis: Die Stärke unseres Kostenmanagements , gepaart mit diversifizierten Produktionswegen, würde uns in einem sich ständig verändernden Umfeld noch besser positionieren.

Wir zeigen anschaulich, wie wir das Problem der Losgröße lösen können – indem wir die Präzision der CNC-Drehmaschine mit der Analyse der CNC-Fräskosten verbinden – und wie wir dies genau durch modellgetriebene Auswahl und maßgeschneiderte Prozessintegration erreichen. Und genau dieser Prozess schafft unseren entscheidenden Wettbewerbsvorteil – mit anderen Worten: messbare Einsparungen bei der CNC-Bearbeitung .

Abbildung 3: Vergleich der Dreh- und Fräsprozesse mit Kühlsystemen von LS Manufacturing

Welche technischen Vorteile bieten Drehen und Fräsen hinsichtlich der Präzisionssteuerung?

Ziel dieses Dokuments ist es, den optimalen Prozess zur Erreichung festgelegter Ziele hinsichtlich spezifischer Abmessungen bei der CNC-Bearbeitung zu ermitteln. Darüber hinaus vergleicht und kontrastiert es die grundlegenden Vorteile des Drehens und Fräsens . Die Vorteile einer Drehmaschine und einer Fräsmaschine für die Erstellung eines datenbasierten Modells zur Fertigung eines hochwertigen Bauteils werden im Folgenden erläutert:

| Technischer Aspekt | Vorteile des Drehens auf einer Drehbank | Technische Vorteile des Fräsens auf einer Fräsmaschine |

| Core Precision Metric | Außergewöhnliche geometrische Kontrolle für Rotationselemente. | Überlegene Kontrolle über planare und positionelle Merkmale. |

| Typische erreichbare Toleranz | Rundheit innerhalb von 0,003 mm ; Durchmessertoleranz von ±0,005 mm . | Ebenheit innerhalb von 0,01 mm ; Positionstoleranz von ±0,015 mm . |

| Prozessstärke | Unübertroffen in der Erzielung perfekter Konzentrizität sowie Durchmesserkonstanz bei symmetrischen Teilen. | Optimal geeignet für komplexe Konturen, Schlitze und mehrachsige Bauteilgeometrien . |

| Anwendungssynergie | Grundlage für die hochpräzise CNC-Bearbeitung von Wellen und Bohrungen. | Unerlässlich für die Erzielung hoher Genauigkeit bei prismatischen Bauteilen. |

Das bedeutet strategische Integration auf der Ebene der CNC-Drehpräzision für Rotationselemente und der CNC-Drehpräzision für komplexe Geometrien. Für Bauteile, die beides erfordern, vereinen unsere Dreh-Fräs-Zentren diese Stärken und ermöglichen so eine dokumentierte Steigerung der Gesamtgenauigkeit um 50 % . Diese Präzisionsbearbeitungsmethode ermöglicht datengestützte Entscheidungen für wettbewerbsintensive und hochwertige Fertigungsprojekte.

Wie lässt sich der Einfluss von Materialeigenschaften auf die Geräteauswahl bewerten?

Daher ist es am besten, die optimale Bearbeitungsmethode für den CNC-Bearbeitungsprozess zu verstehen und dabei den Einfluss spezifischer Materialeigenschaften – von Duktilität bis hin zu Härte – zu berücksichtigen. Dieses Dokument beschreibt die Methodik, mit der wir die spezifischen Materialeigenschaften bewerten, um unsere Hauptprobleme hinsichtlich der optimalen Materialauswahl für die Maschinen zu lösen .

Dekonstruktion des Materialverhaltens

Wir beschäftigen uns nicht nur mit den Materialarten, sondern auch mit deren Verhalten unter Schnittkräften. Bei Metallen wie duktilen Aluminiumlegierungen untersuchen wir die Entstehung von Scherzonen und das Risiko von Aufbauschneiden, um die Parameter der CNC-Drehmaschine zu optimieren . Bei Verbundwerkstoffen oder anderen harten Materialien untersuchen wir die Bruchmechanik und die thermische Stabilität, um eine geeignete CNC-Frässtrategie zu entwickeln.

Implementierung der Match-Logik

Wir nutzen unsere Datenbank zur Material-Maschinen-Kompatibilität, in der Materialeigenschaften wie Zugfestigkeit, Wärmeleitfähigkeit und Abrasivität mit quantifizierten Maschinenergebnissen korreliert werden. Dies ist unmittelbar anwendbar, um die Entscheidung für eine Dreh- oder Fräsmaschine zu treffen und Parameter wie die Drehzahl beim Drehen von Edelstahl zur Vermeidung von Kaltverfestigung oder das Gleichlauf- und Gegenlauffräsen von Kohlenstofffasern zur Gewährleistung sauberer Kanten zu bestimmen.

Validierung durch Prototypentests

Vor Beginn der Serienproduktion testen wir die in die engere Wahl gekommenen Maschinen. Besteht das Werkstückmaterial beispielsweise aus Titan, so umfasst ein geeigneter Test die Bewertung der Oberflächenqualität und des Werkzeugverschleißes einer hochpräzisen Dreh- und Fräsmaschine . Dieser Schritt bestätigt unsere vorherige Einschätzung und schließt die Auswahl geeigneter Maschinen für die effiziente CNC-Bearbeitung der Materialcharge ab.

Unser Verfahren, das wir im Folgenden erläutern, beseitigt das Problem der Material-Maschinen-Inkompatibilität durch unsere proprietäre , datenvalidierte Methode. Wir beschreiben im Folgenden, wie wir die Eigenschaften des zu bearbeitenden Materials analysieren, korrelieren und validieren, um daraus maschinengesteuerte Eingangsgrößen für die Präzisionsbearbeitung zu generieren. Wir sind überzeugt, dass dieser hohe technische Detaillierungsgrad unsere Position als führender Anbieter für die Realisierung anspruchsvoller und komplexer Bearbeitungsprojekte stärkt.

Unter welchen Umständen ist bei komplexen Bauteilen eine kombinierte Dreh- und Fräsbearbeitung erforderlich?

Die Entscheidung, wann ein komplexes Bauteil eine mehrachsige CNC-Bearbeitung erfordert und wann separate Bearbeitungsvorgänge ausreichen, ist entscheidend für die Systemeffizienz. Dieses Dokument beschreibt spezifische technologische Szenarien, in denen die Bearbeitungsvorgänge entscheidende Vorteile bieten, vor allem durch den Wegfall mehrerer Aufspannungen. Bei Bauteilen von hohem Wert ergeben sich messbare Genauigkeits- und Effizienzgewinne.

Technische Szenarioanalyse: Geometrische Komplexität

- Beurteilungskriterien: Wir beurteilen die Geometrie des Bauteils im Hinblick auf gleichzeitig vorhandene kritische Merkmale.

- Unsere Methode: Wir identifizieren Teile, die CNC- Drehpräzisionselemente (z. B. Bohrungen, Durchmesser) mit CNC- Fräsanforderungen (z. B. Flächen, Konturen, außermittige Bohrungen) kombinieren.

- Problem gelöst: Diese Analyse vermeidet die Ineffizienz und die Anhäufung von Fehlern im Prozess, die entstehen könnten, wenn die Bearbeitungen auf separaten Dreh- und Fräsmaschinen durchgeführt würden.

Umsetzung der Strategie für eine einzige Einrichtung

- Kernaktion: Wir programmieren und führen alle Operationen in einem Spannvorgang auf dem Dreh-Fräszentrum aus.

- Unser Verfahren: Das Teil wird mittels synchronisierter Dreh- und Fräswerkzeuge hergestellt.

- Erzieltes Ergebnis: Dadurch werden Basislinien- und Repositionierungsfehler eliminiert und die kumulativen Toleranzen direkt von 0,05 mm auf 0,015 mm reduziert.

Validierung und Effizienz-Benchmarking

- Leistungsmessung: Wir ermitteln die erzielten Vorteile mithilfe der Zykluszeitanalyse/Verifizierung mittels CMM .

- Unsere Überprüfung: Wir werden die Zykluszeit unserer Einzelmaschine mit einem herkömmlichen Mehrmaschinen-Routing-Beispiel vergleichen, um unsere prognostizierte Effizienzsteigerung von 60 % zu bestätigen.

- Endergebnis: Der Kunde erhält das fertige Bauteil und Kenntnis von der Genauigkeit der erreichten Präzisionsbearbeitungsmetriken .

Wir begegnen der Herausforderung der Integration durch die Anwendung eines strengen, auf Geometrie und Toleranzen basierenden Entscheidungsrahmens. Wir demonstrieren unsere technische Expertise in der Analyse, Programmierung und Validierung der Produktion von Dreh-Fräszentren und zeigen überzeugend auf, wie sich in wettbewerbsintensiven CNC-Bearbeitungsprojekten höchste Genauigkeit und Effizienz erzielen lassen.

Wie beeinflusst die Auswahl der Ausrüstung die Projektabwicklungszeiten und die Belastbarkeit der Lieferkette?

Dies hängt von der Wahl der Maschinen ab, was wiederum die Anfälligkeit der Lieferzeiten innerhalb der CNC- Bearbeitungslieferkette beeinflusst. Während 3 bis 5 Tage für einfachere Maschinen wie CNC-Dreh- oder Fräsmaschinen in der Regel ausreichen, erfordern komplexere Bearbeitungsschritte mitunter Zeit und können 7 bis 10 Tage in Anspruch nehmen, was eine Herausforderung darstellen kann. Mit dem richtigen Maschinenpark und fundierten Prozesskenntnissen lassen sich die gewünschten Ergebnisse jedoch innerhalb der vorgegebenen Zeit erzielen.

Strategische Geräteclusterung für Durchfluss

Unsere Fertigungshalle ist typischerweise nicht um einzelne Maschinen herum angeordnet, sondern um Maschinengruppen. Das heißt, wir platzieren CNC-Drehmaschinen neben unseren Frässtationen und Dreh-Fräs-Zentren . Dadurch vermeiden wir Wartezeiten, die entstehen, wenn ein Werkstück mehrere Bearbeitungsschritte durchlaufen muss. Eine Welle kann sich beispielsweise nur wenige Meter bewegen, nicht Minuten, während sie vom Stangenmaterial für die Nutbearbeitung und das Drehen vorbereitet wird.

Dynamische Terminplanung und Prozesskomprimierung

Wir verfügen über einen patentierten Planungsalgorithmus, der die Auftragszuweisung unter Berücksichtigung des aktuellen Bearbeitungsstatus des Bauteils in der Fertigung sowie seiner Geometrie optimiert. Wir haben den gesamten Prozess, wo immer möglich, optimiert und eine kombinierte Bearbeitung in der Fertigung durchgeführt, die auf einer Multitasking-Maschine möglich ist. Dadurch konnte die Leerlaufzeit um über 60 % minimiert werden. Darüber hinaus kann bei kritischen Projekten die Auftragsabwicklung innerhalb kürzester Zeit, d. h. innerhalb von 24 Stunden , optimal gestaltet werden.

Proaktive Integration der Lieferkette

Dies erweitert unsere Transparenz und Kontrolle in der vorgelagerten Lieferkette, indem wir den Anlagenstatus unseres Hauptmateriallieferanten nutzen. Die Kenntnis unseres CNC- Bearbeitungsplans und der Verfügbarkeit ermöglicht uns zudem eine bedarfsgerechte Materialbeschaffung. Dadurch können wir die vor Ort gelagerten Rohmaterialien optimal in unsere Lieferkette integrieren, unser Geschäft unabhängiger von Lieferkettenengpässen machen und sicherstellen, dass die Fertigung nicht aufgrund von Lieferkettenproblemen unproduktiv wird .

Die Herausforderungen hinsichtlich Lieferzeit und Ausfallsicherheit lassen sich durch die Entwicklung vernetzter Anlagencluster, intelligente dynamische Produktionsplanung und proaktives Lieferkettenmanagement bewältigen. Dies zeigt, wie wir nicht nur intelligente Maschinen wie CNC-Dreh- und Fräsmaschinen realisieren, sondern auch technische Planungssicherheit in Bezug auf die Lieferzeiten bei wettbewerbsintensiven, wertschöpfungsintensiven Aktivitäten erreichen können.

Abbildung 4: Auswahl des richtigen CNC-Bearbeitungsprozesses für die Produktion durch LS Manufacturing

LS Manufacturing Aerospace Division: Optimierung von Bearbeitungslösungen für Motorhalterungen

Der Fall beschreibt, wie LS Manufacturing dank seiner Erfahrung den zentralen Bearbeitungsengpass für die Luft- und Raumfahrtindustrie bei der Bearbeitung der Titan-Motorhalterung bewältigen konnte. Angesichts untragbarer Kosten und Lieferzeiten durch konventionelles Fräsen setzten wir fortschrittliche CNC-Bearbeitung und integrierte Dreh-Fräs-Prozessinnovationen ein, um bahnbrechende Effizienz und Präzision zu erzielen.

Herausforderung für den Kunden

Die Schwierigkeiten des Kunden betrafen die Bearbeitung des Ti-6Al-4V-Materials, insbesondere einer Motorhalterung. Die Fertigung eines einzelnen Teils mittels CNC-Fräsen hatte vier Stunden Bearbeitungszeit in Anspruch genommen. Dies verlängerte die Produktionszeit und erhöhte die Kosten um 40 % . Dadurch waren die Erfolgsaussichten für die laufende Lieferung gefährdet. Das Produkt erforderte eine präzise Bearbeitung, da die kritischen Pilotdurchmesser 50 mm ±0,01 mm und die Positionierung der Flächen ±0,02 mm betragen mussten.

LS Fertigungslösung

Mithilfe unserer schnellen Analyse- und Replikationsmethode (RAP) erkannten wir sofort, dass die Pilotdurchmesser – das entscheidende Merkmal – mit der Drehbewegung des Werkstücks zusammenhängen. Daher eignet sich die Bearbeitung am besten für das Hochgeschwindigkeits-CNC-Drehen auf der Drehmaschine. Trotzdem ist es uns gelungen, den Bearbeitungsprozess so umzugestalten, dass zunächst alle Durchmesser in einem einzigen Spannvorgang auf einem Dreh-Fräs-Zentrum gedreht werden. Anschließend haben wir einen weiteren Bearbeitungsschritt entwickelt, bei dem die komplexe Bearbeitung auf der 5-Achs-Maschine – ebenfalls in derselben Spannposition – durchgeführt wird. Deutlich weniger Aufspannungen!

Ergebnisse und Wert

Die Zykluszeit sank um 70 % . Neue Werte wurden bei 1,2 Stunden pro Teil festgelegt. Natürlich ergaben sich auch Kosteneinsparungen, die Gesamtkosten reduzierten sich um 35 % . Noch wichtiger waren jedoch die Verbesserungen bei der Positioniergenauigkeit, insbesondere der Montagefläche, die auf 0,008 mm erhöht wurde. Zudem wurden 1,2 Millionen RMB eingespart , wodurch die Produktion des Kunden beschleunigt werden konnte.

Unser technisches Know-how zeigt sich erneut darin, dass wir die einzelnen Bestandteile so aufschlüsseln können, dass sie sich zu einem Hybridprozess zusammenfügen lassen. Höhere Geschwindigkeiten, Kosteneinsparungen und verbesserte Toleranzen bei den Komponenten von CNC-Bearbeitungsmaterialien in Luft- und Raumfahrtqualität können erreicht werden, sofern die Synergie zwischen Drehen und Fräsen für uns von Nutzen ist.

Entdecken Sie die Leistungsfähigkeit von Dreh-Fräs-Lösungen für Ihre Bearbeitung in der Luft- und Raumfahrt.

Wie erhalte ich fachkundige Beratung zur Geräteauswahl und präzise Angebote für die maschinelle Bearbeitung?

Wie bereits erwähnt, ist es für die Beurteilung des Projekterfolgs hinsichtlich geeigneter Projektergebnisse unerlässlich, ein wissenschaftlich fundiertes Angebot für die CNC-Bearbeitung einzuholen. Dieses Dokument soll verdeutlichen, wie wir anhand Ihrer Teilespezifikation einen optimalen CNC- Bearbeitungsplan erstellen und eine klare und verlässliche Kostenprognose erhalten können.

Strukturierte Datenerfassung für grundlegende Klarheit

- Einreichungsportal: Wir unterstützen den Kunden bei der Einreichung des vollständigen Pakets über das Einreichungsportal.

- Erforderliche Eingaben: Dies umfasst 3D-Modell (STEP/IGES), Materialspezifikation, kritische GD&T-Angaben und Chargenvolumina.

- Problem gelöst: Es beseitigt die Spekulationen, die die Grundlage aller weiteren Arbeiten, einschließlich der Entwicklung der CNC-Bearbeitung , bilden.

Technische Analyse und Prozesssimulation

- Dual-Analyse-Methode: Unser Ingenieurteam führt eine zweiteilige Analyse der eingereichten Daten durch.

- Merkmalsbasierte Strategie: Wir würden damit beginnen, das Teil aufzuschlüsseln, um jedes dieser Merkmale einem optimalen Prozess zuzuordnen; zum Beispiel einer CNC-Drehmaschine im Vergleich zu einer CNC-Fräsmaschine .

- Virtuelle Simulation: Wir simulieren digital Aufspannungen und Werkzeugwege in einer virtuellen Umgebung, um zu überprüfen, ob die Zykluszeit stimmt und ob Dreh- und Fräsmaschinen kompatibel sind . So können wir Probleme beheben, bevor sie in der Realität auftreten.

Maßgeschneiderte Lösungsstufen und transparente Angebotserstellung

- Gestaffeltes Angebot: Wir erstellen eine gestaffelte Empfehlung, von Standard bis optimiert, mit einer klaren Kosten-Nutzen-Aufschlüsselung .

- Klare Begründung: Jeder Vorschlag beinhaltet die Logik der Geräteauswahl und begründet den empfohlenen Ansatz in der Werkstatt.

- Endergebnis: Das Ergebnis ist ein Festpreisangebot mit detaillierten Positionen und einem dokumentierten Bearbeitungsplan innerhalb von 2 Stunden , was schnelle und fundierte Entscheidungen ermöglicht.

Wir können Ihnen wissenschaftlich fundierte Empfehlungen geben, indem wir Ihre Daten systematisch analysieren und so die optimale Vorgehensweise für Ihre Werkstatt ermitteln. Es handelt sich dabei nicht um eine Kostenschätzung, sondern um einen Festpreisplan, da wir dies mithilfe von Simulationstechnologie realisieren können. Dies unterstreicht unsere umfassende Expertise als Unternehmen.

Zukünftige Trends in der Prozesstechnologie und ihre Auswirkungen auf die Geräteauswahl

Angesichts des rasanten Entwicklungstempos, das eine neue Generation hochentwickelterCNC-Bearbeitungstechnologien hervorbringt, ist eine neue Strategie bei der Auswahl der Ausrüstung erforderlich. Genau hier setzt LS Manufacturing mit seinen Lösungen an und verfügt über die notwendige Expertise, um die Konvergenz von Präzision, Intelligenz und Systemlösungen im Bereich der Bearbeitungszentren erfolgreich zu meistern.

Die Beherrschung der Mehrachsen-Synchronisierung für monolithische Bauteile

Eine Herausforderung bei der komplexen CNC-Bearbeitung besteht darin, dass die Präzision im Mikrometerbereich liegen muss. Eine weitere Schwierigkeit im Bearbeitungsprozess besteht darin, dass bei Bewegungen der Maschine in mehrere Richtungen die Präzision im Mikrometerbereich gewährleistet sein muss. Wie bereits erwähnt, wird dieses Problem durch unser eigenes Servo-Tuning-Modell umgangen. Ein weiterer zu berücksichtigender Aspekt sind die Werkzeugbelastungen, beispielsweise beim Zerspanungsprozess des Turbinengehäuses. Hierbei müssen Vibrationen, die sich aus der Bearbeitung des Dreh-Fräs-Zentrums ergeben, minimiert werden.

Implementierung adaptiver Intelligenz für die unbemannte Produktion

Um die vollautomatische Fertigung zu realisieren, müssen wir zunächst die Autonomie entwickeln. Dies beinhaltet die Lösung des oben beschriebenen Problems der gleichbleibenden Qualität. Wenn wir beispielsweise an einer Maschine unserer Fräsmaschine Anzeichen von Beschädigungen feststellen, beinhaltet die Antwort die Lösung des oben beschriebenen Problems und definiert somit unsere intelligente Produktionslinie.

Nahtlose Prozessintegration im Engineering mittels digitaler Zwillinge

Die Bearbeitung isolierter Dreh- und Fräsmaschinen kann zu Engpässen führen . Daher bieten wir einen digitalen Integrationsfaden mithilfe eines virtuellen Zwillings der gesamten Maschinenzelle. Dies ermöglicht die Simulation und Optimierung von Arbeitsprozessen vor der eigentlichen Implementierung und beseitigt Integrationsprobleme sowie mögliche Kollisionen, die beim Multitasking-Betrieb einer CNC-Dreh-Fräsmaschine auftreten können.

Agile Rekonfiguration durch modulares Plattformdesign ermöglichen

Eine der größten Herausforderungen heutzutage ist nach wie vor der schnelle Produktwechsel. Unsere Plattformen nutzen standardisierte Schnittstellen und offene Steuerungsarchitekturen. Dadurch bieten wir die benötigte Produktionsflexibilität: Kunden können eine CNC- Bearbeitungszelle innerhalb weniger Stunden von einer reinen Drehstation zu einem Dreh-Fräs-System umrüsten, indem sie lediglich modulare Einheiten austauschen.

Diese Präsentation stellt einen Kurs zur Lösung komplexer Ingenieurprobleme vor, von der algorithmischen Steuerung bis zur Systemintegration. Wir bieten Ihnen fundierte technische Lösungen, die auf aktuellen Trends basieren und diese in zuverlässige, betriebsbereite Lösungen umsetzen – unser Wettbewerbsvorteil. Wir sind die Einzigen, die eine Lösung anbieten, die auch komplexe Fertigungsanforderungen erfüllt.

Häufig gestellte Fragen

1. Ist es für einfache Wellenteile wirtschaftlicher, eine Drehmaschine oder eine Fräsmaschine zu verwenden?

Für Wellenteile mit einem Längen-Durchmesser-Verhältnis > 2 empfiehlt sich der Einsatz einer Drehmaschine, die eine um 40 % höhere Effizienz als eine Fräsmaschine bietet. LS Manufacturing erreicht beim Drehen eine Präzision von ±0,005 mm .

2. Wie lässt sich feststellen, ob ein Bauteil eine kombinierte Dreh- und Fräsbearbeitung erfordert?

Wenn ein Bauteil sowohl rotierende Elemente als auch komplizierte Oberflächenkonfigurationen aufweist, ist es möglich, mit nur einer einzigen Aufspannung eine Genauigkeit von 0,015 mm bei einer um 60 % gesteigerten Effizienz zu erreichen.

3. Welche Ausrüstung ist für die Herstellung komplexer Teile in kleinen Serien kostengünstiger?

Bei komplexen Bauteilen mit einer Losgröße von unter 50 Stück empfiehlt sich der Einsatz einer Fräsmaschine, um die Investition in speziell angefertigte Werkzeuge für Drehmaschinen zu vermeiden. LS Manufacturing unterstützt Sie bei kosteneffizienten Fräsprozessen.

4. In welchem Maße beeinflusst die Wahl der Ausrüstung die Bearbeitungsgenauigkeit?

Die Genauigkeit der wissenschaftlichen Auswahl kann um bis zu 50 % verbessert werden, was einer Rundheit von bis zu 0,003 mm bei Drehmaschinen und einer Positioniergenauigkeit von bis zu 0,01 mm bei Fräsmaschinen entspricht. Der Genauigkeitsgrad variiert je nach Bauteileigenschaften.

5. Welche Ausrüstung eignet sich besser für schwer zu bearbeitende Werkstoffe?

LS Manufacturing verfügt über eine professionelle Werkzeug- und Prozessdatenbank. Für Verbundwerkstoffe wie gehärteten Stahl, die schwer zu bearbeiten sind, wird der Einsatz einer Fräsmaschine bevorzugt.

6. Wie erhalte ich eine individuelle Beratung zur Geräteauswahl?

Bitte senden Sie uns die Teilezeichnungen und Anforderungen, und unsere Ingenieure von LS Manufacturing führen eine wissenschaftliche Auswahlanalyse durch und erstellen Ihnen innerhalb von 2 Stunden ein genaues Angebot.

7. Wie wählt man die schnellste Gerätelösung für dringende Aufträge aus?

Wählen Sie das Standardmaterial anhand der Bauteileigenschaften. LS Manufacturing bietet bei dringenden Bestellungen eine Lieferung innerhalb von 24 Stunden an.

8. Wie kann die Geräteauswahl optimiert werden, um die Kosten in der Großproduktion zu senken?

Durch eine professionelle Selektion bei Losgrößen über 500 Stück lassen sich die Stückkosten um 25 bis 35 % senken. LS Manufacturing bietet Lösungen zur Optimierung der Großserienfertigung.

Zusammenfassung

Durch die Auswahl geeigneter Maschinen nach wissenschaftlichen Kriterien unter Berücksichtigung der Teilecharakteristika, der Losgröße und der Genauigkeitsanforderungen an die Werkstücke lässt sich ein optimales Verhältnis zwischen Qualität, Effizienz und Maschinenkosten erzielen. Das hochentwickelte wissenschaftliche System und die langjährige Erfahrung von LS Manufacturing im Projektmanagement ermöglichen es, Kunden die besten Lösungen anzubieten.

Für wissenschaftliche Beratung bei der Auswahl von Bearbeitungsmaschinen oder präzise Angebote von Bearbeitungsunternehmen kontaktieren Sie LS Manufacturing ! Laden Sie Ihre Zeichnungen hoch und erhalten Sie direkt professionelle Analysen und Optimierungsvorschläge. Bei komplexeren Bearbeitungsanforderungen vereinbaren wir gerne ein persönliches Gespräch mit erfahrenen Experten zu einem für Sie passenden Zeitpunkt. Klicken Sie hier, um Ihre Zeichnungen hochzuladen und Ihre individuelle Bearbeitungsberatung zu erhalten!

Lassen Sie sich von unseren Experten beraten, um die richtige CNC-Bearbeitung – Drehen oder Fräsen – für Ihr Projekt auszuwählen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .