Im Orchester der modernen industriellen Präzision hat sich das Nylon-Spritzgussverfahren dank seiner überlegenen und unersetzlichen Leistung zur unaufdringlichen treibenden Kraft hinter einem breiten Spektrum revolutionärer Branchen entwickelt. Nylon überbrückt nicht nur die Distanz zwischen anspruchsvollem Strukturdesign und kostengünstiger Massenproduktion, sondern dient auch als unsichtbarer Schutz für die Grundbedürfnisse der heutigen Industrie wie geringes Gewicht, Robustheit und Funktionsintegration. Eng verwoben mit der Vergangenheit der heutigen Fertigung, treibt es die Welle kontinuierlicher Innovation und Weiterentwicklung in der Branche voran. In diesem Artikel erläutern wir die Materialeigenschaften von Nylonkunststoff und seine wichtigsten Vorteile, um Sie bei der Materialauswahl zu unterstützen.

Kurzübersicht: Wählen Sie Ihren Wasserhahn auf einen Blick

| Dimension | Wichtige Punkte |

| Materialeigenschaften |

|

| Kostenvorteile |

|

| Wichtigste technische Indikatoren |

|

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

Bei der Anwendung von Rapid-Prototyping-Kunststoffen klafft im Allgemeinen eine Lücke zwischen Theorie und praktischen Ergebnissen in der Massenproduktion. LS Engineering beschäftigt sich seit zwanzig Jahren mit der Entwicklung von Kunststoffmodifizierungen und hat seine Erkenntnisse durch über 10.000 Stunden Testprozesse unter rauen Umgebungsbedingungen und über 200 erfolgreiche Fälle in der Massenproduktion verfeinert. Was die „chemische Beständigkeit“ von Nylon betrifft, so wird sie für bestimmte Nylon-LS-Batteriepacks für Fahrzeuge mit neuer Energie mit Elektrolytkorrosionsbeständigkeit (Rissfestigkeit nach sechsmonatigem Einweichen in 120 °C heißem Elektrolyt) spezifiziert. Ein Blick auf die „40 % Kostensenkung“ zeigt die reale Fallstudie von LS, das einem der weltweit führenden Hersteller von Haushaltsgeräten dabei half, Metallgetriebe auf selbstschmierende, einteilige Nylon-Formteile umzustellen (wodurch in nur einem Jahr allein 23 Millionen Yuan Produktionskosten eingespart wurden). Dieses praxiserprobte Wissen macht aus diesem Leitfaden von bloßem theoretischem Wissen einen praktischen Erfolgsplan.

Was ist Nylon-Kunststoff?

Nylon ist ein synthetisches Polymer, auch Polyamid (PA). Es ist ein thermoplastischer Kunststoff, d. h. es kann durch Erhitzen geschmolzen und in verschiedene Formen gebracht werden. Anschließend kann es mit nur geringer Materialabnutzung abgekühlt und wieder in Form gebracht werden . Nylon ist hart, verschleißfest und widerstandsfähig.

Nylon wird durch Polymerisation hergestellt, bei der aus kleinen Monomeren lange Ketten repetitiver Einheiten entstehen. Zur Herstellung von Nylon werden Monomere in einem Prozess miteinander kombiniert, der normalerweise in einem Reaktionsgefäß durchgeführt wird. Die bei der Nylonproduktion verwendeten Monomere sind in der Regel petrochemische Substanzen wie Kohle, Erdgas oder Erdöl.

Die Polymerisation erfolgt üblicherweise durch Erhitzen der Monomere mit einem Katalysator, der die chemischen Bindungen zwischen den Monomeren aufbricht und freie Radikale freisetzt. Die freien Radikale reagieren miteinander, bilden neue chemische Bindungen und bilden Polymerketten. Die Polymerketten werden gekühlt und verfestigt, wodurch Nylon entsteht.

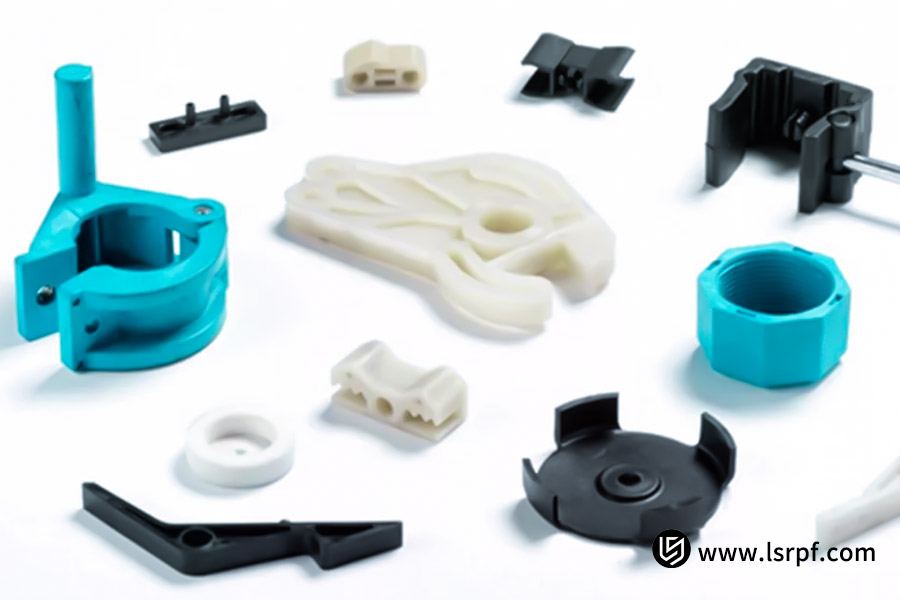

Nylon kann in zahlreichen Formen hergestellt werden, beispielsweise als Faser, Folie oder Gussform. Die Eigenschaften von Nylon unterscheiden sich je nach Herstellungsform und -verfahren. Nylonfasern sind beispielsweise stark und elastisch und eignen sich daher ideal für die Herstellung von Kleidung und anderen Textilien. Nylonfolien sind transparent und eignen sich daher ideal für Verpackungen.

Warum verwenden Ingenieure Nylon für wichtige Komponenten?

Die herausragendsten Eigenschaften von Nylonkomponenten sind ihre hohe mechanische Festigkeit und Zähigkeit. Die Zugfestigkeit von Nylon ist sogar besser als die von Metall, und die Druckfestigkeit entspricht der von Metall. Dadurch halten Nylonkomponenten hohen Belastungen und Stößen stand und weisen eine sehr gute Dimensionsstabilität auf.

Die inhärenten Vorteile von Nylon machen es zur ersten Wahl für Ingenieure bei kritischen Komponenten. Es verfügt über viele hervorragende Eigenschaften wie hohe Festigkeit und Zähigkeit, Verschleißfestigkeit und einen niedrigen Reibungskoeffizienten, die ideal für die Verschleißfestigkeit von Gleit- und Reibungskomponenten sind. Darüber hinaus bietet es chemische Beständigkeit und Hitzebeständigkeit, geringe Wasseraufnahme, einfache Verarbeitbarkeit und Kompatibilität mit anderen Materialien.

Nylon zeichnet sich außerdem durch eine höhere Verschleißfestigkeit und Selbstschmierung aus. Das bedeutet, dass Nylonteile beim Bewegen weniger Reibung erzeugen und länger im Einsatz bleiben. Nylon ist außerdem chemikalien- und temperaturbeständiger und bietet auch in vielen aggressiven Umgebungen eine stabile Leistung.

In welchen Branchen ist Nylon-Kunststoff unverzichtbar?

Diese verbesserten Eigenschaften haben in zahlreichen Branchen zu einer enormen Nachfrage nach Nylonteilen geführt. Nylonteile finden breite Anwendung in der Automobilindustrie für anspruchsvolle Anwendungen wie Zahnräder, Lager und Vergaser . Diese Teile halten nicht nur hohen Temperaturen und hohem Druck stand, sondern tragen auch erheblich zur Reduzierung des Fahrzeuggewichts und zur Verbesserung der Kraftstoffeffizienz bei.

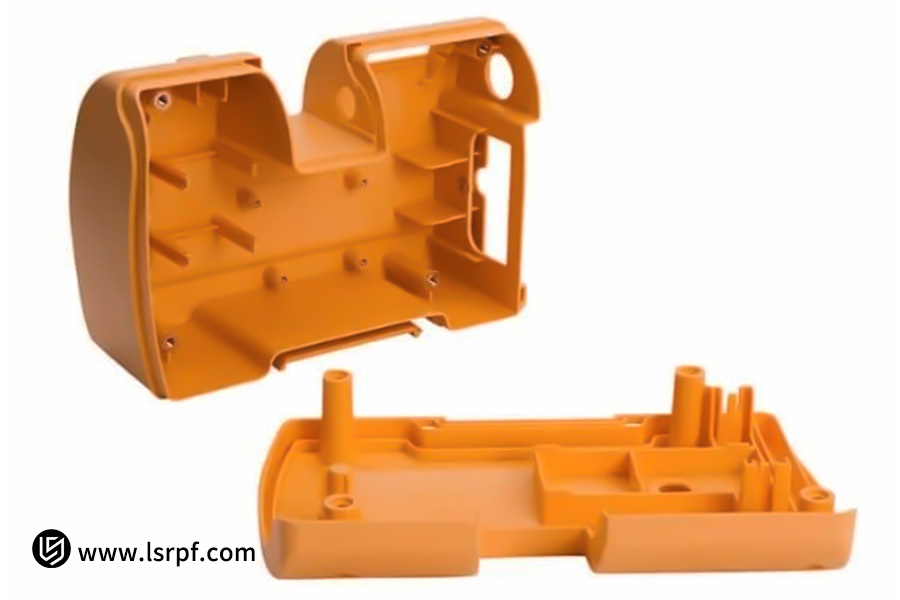

In der Elektro- und Elektroniktechnik ist Nylon aufgrund seiner hervorragenden elektrischen Isolationseigenschaften ein ideales Material für Gehäuse, Steckverbinder und andere Anwendungen.

Aufgrund seiner Leichtigkeit ist Nylon auch im 3D-Druck ein beliebtes Material für Rapid Prototyping oder maßgeschneiderte Teile.

Bei der Gammastrahlensterilisation von medizinischen Geräten werden spezielle Nylonmaterialien anstelle von Metall verwendet, um Instrumentengeräusche zu vermeiden. Medizinische Geräte auf Nylonbasis bieten zudem eine sehr gute Biokompatibilität und Sterilisationsbeständigkeit.

In dynamischen Getriebesystemen intelligenter Geräte sorgen selbstschmierende Nylonzahnräder für eine wartungsfreie Leistung über die gesamte Lebensdauer.

Die gemeinsamen Anforderungen dieser Anwendungen – die Fähigkeit, gleichzeitig die Anforderungen an Stabilität unter extremen Bedingungen, Funktionskomplexität und Erschwinglichkeit zu erfüllen – sind der treibende Grund dafür, dass Nylon unbesiegbar ist.

Wie entfesselt Spritzguss das Materialpotenzial von Nylon?

Gerichtete Domestizierung von Molekülketten

Die Spritzgussmaschine ist ein wahrer Meister der molekularen Anordnung von Nylon. Wenn das geschmolzene Nylon bei hoher Temperatur unter hohem Druck in die Form gespritzt wird, wirkt die Scherkraft des Flusses wie eine unsichtbare Hand, die die ursprünglich ungeordneten und gekräuselten Molekülketten in Kraftrichtung streckt und ausrichtet. Diese gerichtete Struktur wird nach dem Abkühlen und Erstarren dauerhaft fixiert und erzeugt ein verstärktes Gerüst aus „ unsichtbaren Stahlstäben “, das dem Material ermöglicht, in eine bestimmte Richtung mit weit überdurchschnittlicher Festigkeit und Steifigkeit zu platzen.

Präzise Kontrolle der Kristallisationskunst

Der Schlüssel zur Leistungsfähigkeit von Nylon liegt in der Integrität der Kristallisation – ungeordnete Kristallisation macht es spröde, während perfekte Kristallisation Zähigkeit verleiht. Der Spritzgussprozess sorgt für eine dreifache Kristallisationskontrolle:

Temperatursteuerung: Wenn die Schmelze auf das Kristallisationstemperaturfenster abgekühlt wird, verlangsamt die präzise Druckhaltung die Retraktion der Molekülketten und lässt ausreichend Zeit für das Kristallwachstum.

Druckformung: Der anhaltende Druck bewirkt, dass sich die Molekülketten eng aneinander stapeln und ein dichtes kristallines Netzwerk bilden.

Gradientenabschreckung: Die patentierte differenzierte Kühltechnologie von LS verglast die Oberfläche des Bauteils schnell, um eine harte Schale zu erhalten, während der Kern langsam kristallisiert, um Zähigkeit zu gewährleisten und eine optimale Struktur mit sowohl Steifigkeit als auch Biegsamkeit zu entwickeln.

Intelligente Transformation von Defekten

Die „Schwächen“ von Nylon in der konventionellen Wahrnehmung waren ein Sprungbrett für Leistungssprünge im Spritzgussverfahren:

Hygroskopizität wird zu einem Weichmacher: Der Wassergehalt der Pellets wird vor dem Spritzgießen kontrolliert, und Wassermoleküle dringen in die Lücken zwischen den Molekülketten ein, um die Fließfähigkeit zu verbessern. Nach dem Entformen fördert die Wasserverdunstung die Kristallisation und Verdichtung.

Schrumpfung erzeugt Vorspannung: Durch die umgekehrte Kompensationskonstruktion der Form wird an den kritischen Stellen im Schrumpfprozess eine vorteilhafte Druckspannungsschicht erzeugt (z. B. natürliche Vorspannungsverstärkung an der Zahnwurzel).

Rekonstruktion der Glasfaserverteilung: Bei herkömmlichen Verfahren führt die zufällige Verteilung der Glasfasern tendenziell zu Spannungsschwächen, während die rheologische Führungstechnologie von LS dafür sorgt, dass die Glasfasern dem Hauptströmungskanal aktiv ausweichen und sie im lasttragenden Bereich gezielt verstärken.

Die Spritzgussmaschine kommuniziert in der strengen Sprache von Temperatur, Druck und Zeit eng mit der Nylon-Molekülkette und verwandelt das stumme Polymer schließlich in einen atmenden Funktionsträger. Beim Öffnen der Form sieht man nicht nur ein Kunststoffteil, sondern ein Lebewesen, dessen materielle Gene vollständig erwacht sind.

Fallstudie zum Spritzgießen von LS-Nylon: Ein Durchbruch bei hochtemperaturbeständigen Automobilkomponenten

In der rauen, heißen und stark korrosiven Atmosphäre des Motorraums von Kraftfahrzeugen stoßen herkömmliche Metallkomponenten auf Engpässe wie hohes Gewicht, hohe Kosten und komplexe Formgebung. Allgemeine technische Kunststoffe erfüllen die Anforderungen an die langfristige Hitzebeständigkeit nicht. LS ist ein Durchbruch in der Hochleistungs-Nylon-Modifikationstechnologie gelungen. Mit glasfaserverstärktem Nylon (z. B. PA66+GF30%) als Kernbasismaterial führt das Unternehmen hitzebeständige Mittel mit proprietären Eigenschaften ein und setzt eine Technologie zur dynamischen Kristallisationskontrolle ein.

Dadurch wird die Wärmeverformungstemperatur des Materials auf über 220 °C erhöht, mit einer langfristig stabilen Arbeitstemperatur von 160–180 °C, neben Korrosionsbeständigkeit gegenüber Öl, Kraftstoff und Salznebel. 35 Beispielsweise ersetzten LS-Nylonkomponenten in einem für einen Automobilhersteller entwickelten Turboladerkanal nicht nur Edelstahl, sondern überstanden auch 3.000 Stunden Dauertests bei 230 °C Abgastemperatur und wiesen dabei eine um 50 % bessere Wärmealterungsleistung als Standard-Nylon auf.

Durch die sorgfältige Kontrolle des Spritzgussprozesses wird das Potenzial des Materials voll ausgeschöpft. LS verwendet eine mehrstufige Gradientenkühlung und eine Hochdruckhaltetechnologie, um im Teil ein gerichtetes Kristallisationsskelett zu bilden. Die Oberflächenschicht verglast schnell und bildet eine verschleißfeste harte Schale, und der Kern kristallisiert langsam, um die Schlagzähigkeit zu erhalten. Dies löst das Problem der Verformung und Sprödigkeit von Nylon bei hohen Temperaturen. Ein Paradebeispiel ist ein einteiliger Ansaugkrümmer aus Kunststoff, der für ein bestimmtes Auto entwickelt wurde: Diese Komponente muss konstant hoher Hitze von 200 °C und kurzzeitigen Spitzen von 250 °C standhalten. LS optimierte die Glasfaserrichtung durch Formflussanalyse und entwickelte so eine dichte Kristallstruktur im Dichtungsbereich. Das Ergebnis ist eine Gewichtsersparnis von 50 % im Vergleich zu Aluminiumteilen und das Bauteil widersteht der Korrosion durch Schwefelsäure in Biodiesel ohne zusätzliche Korrosionsschutzbeschichtung.

Der Durchbruch von LS liegt nicht nur in der Materialsubstitution, sondern auch in der Anwendung der Kunst der Molekülketten-Orchestrierung (gerichtete Kristallisation durch Spritzguss ) und der Weisheit der Defekttransformation (z. B. durch Ausnutzung von Schrumpfung zur Einführung von Vorspannung). Dadurch wurde Nylon von „brauchbar“ zu „hochzuverlässig“ und die Leistungsgrenzen und Kostenmodelle von Hochtemperaturkomponenten wurden neu definiert.

Was sind die wichtigsten Schritte im Kernprozess des kundenspezifischen Spritzgießens?

1.Design und Modellierung

Vor Produktionsbeginn muss ein 3D-Modell der Form basierend auf den Produktanforderungen erstellt werden. Dabei wird CAD-Software (Computer-Aided Design) wie SolidWorks oder UG verwendet, um die Formstruktur zu entwerfen. Die Formkonstruktion muss Form, Größe und Toleranzen des Kunststoffteils sowie die Spezifikationen der Spritzgussmaschine und die Anforderungen des Spritzgussprozesses berücksichtigen. Nach Abschluss der Konstruktion wird eine Analyse der Festigkeit, Steifigkeit und des Heißkanals der Form durchgeführt, um die Rationalität der Formkonstruktion sicherzustellen.

2. Materialauswahl und -vorbereitung

Bearbeitung

Die spanende Bearbeitung ist ein grundlegender Arbeitsschritt im Formenbau. Sie umfasst verschiedene Verfahren wie Fräsen, Drehen, Schleifen und Funkenerosion. Fräsen und Drehen dienen in erster Linie der Grobbearbeitung der Form, während Schleifen der Verbesserung der Oberflächengüte und Präzision der Form dient. Funkenerosion ist ein spezialisiertes Bearbeitungsverfahren, das vor allem bei komplexen Formen und schwer zu bearbeitenden Formen mit herkömmlichen Methoden eingesetzt wird.

3. Oberflächenbehandlung und Wärmebehandlung

Die Wärmebehandlung ist ein wichtiger Prozess im Formenbau , da sie die Härte und Verschleißfestigkeit der Form erhöht. Abschrecken und Anlassen sind die üblichen Wärmebehandlungen. Die Oberflächenbehandlung dient hauptsächlich der Verschleißfestigkeit, Korrosionsbeständigkeit und Verschönerung der Form. Polieren, Sandstrahlen und Galvanisieren sind typische Oberflächenbehandlungen .

4. Inbetriebnahme und Montage

Nach der Bearbeitung der Formteile ist die Montage erforderlich. Bei der Montage muss auf Präzision und Passgenauigkeit jedes Teils geachtet werden, um die Gesamtleistung der Form zu gewährleisten. Nach der Montage sind Inbetriebnahme- und Formversuche erforderlich, um die Leistung der Form und die Produktqualität sicherzustellen. Auftretende Probleme müssen umgehend behoben werden.

Welche direkten Einflüsse haben auf die Kosten von Nylon-Spritzgussteilen?

1. Material: Nicht nur der Preis des Rohstoffs, sondern auch die „Abfallquote“ ist entscheidend

Stellen Sie sich vor, Sie pressen ein Stück Butter in eine Form – die Menge des verwendeten Materials und der Umfang des Verschnitts haben einen direkten Einfluss auf den Preis.

Beim Nylon-Spritzguss:

- Angussabfall: Bei herkömmlichen Formen härten 30 % des Rohmaterials am Anguss aus und gehen verloren (wie die Sahne, die in einem Spritzbeutel übrig bleibt). Mit der neuesten Heißkanaltechnologie kann dieser Abfall auf weniger als 2 % reduziert werden.

- Intelligentes Design: Integrierte multifunktionale Komponenten (z. B. eine Kfz-Halterung mit integriertem Kühlkörper und Clips) benötigen 25 % weniger Material als einzeln gefertigte Teile. Ähnlich wie beim Falten einer dreidimensionalen Form aus einem Blatt Papier entsteht weniger Abfall als beim Ausschneiden und Zusammenkleben.

- Recyclingrisiko: Für medizinische Produkte ist Recycling nicht zulässig. Die Zugabe von 15 % Recyclingmaterial zu Industrieteilen reduziert den Preis jedoch um 8 %, da Leistungsverluste vermieden werden (so wie altes Mehl, das mit Dampfbrötchen vermischt wird, deren Biss beeinträchtigen kann).

2. Präzisionsanforderungen: Der Preis jeder Dezimalstelle

Toleranzanforderungen sind wie die Vergrößerungsleistung einer Lupe – je höher die Genauigkeit, desto exponentiell höher die Kosten.

3. Schimmel

Die Kosten für Spritzgussteile aus Nylon werden durch die Anfangsinvestition beeinflusst.

4. Funktionale Komplexität: Sichtbare und versteckte Kosten

Strukturelle Integration: Eine einzelne integrierte Nylonschale mit Schnappschnallen und Wärmeableitungsmustern senkt die Arbeitskosten um 80 % im Vergleich zur separaten Herstellung und Montage (es ist günstiger, bereits montierte Möbel zu kaufen, als sie aus Einzelteilen zusammenzubauen).

Oberflächenbehandlung: Das Ätzen der Form (einmalige Kosten) ist 35 % günstiger als eine anschließende Spritzlackierung, und es besteht kein Risiko von Umweltstrafen.

Besondere Anforderungen: Funktionelle Zusatzstoffe wie Antistatika und Flammschutzmittel können die Rohstoffkosten um 20–50 % erhöhen, was dem Preisunterschied zwischen einem Low-End- und einem High-End-Smartphone entspricht.

Wie wählt man einen zuverlässigen Spritzgussdienstleister aus?

Schauen Sie unter die technische Oberfläche, um die wahren Fähigkeiten zu erkennen.

Das Geheimnis bei der Auswahl eines Spritzgusslieferanten liegt darin, einen Materialexperten zu beauftragen, nicht einen Teilehersteller. Echte technische Kompetenz liegt in der Fähigkeit, extreme Betriebsbedingungen zu simulieren. Lassen Sie sich von Lieferanten in Umweltsimulationskammern von -40 °C bis 220 °C führen und beobachten Sie selbst, wie Teile auf Thermoschockzyklen reagieren.

Die Essenz eines Qualitätssystems liegt in Daten.

Die Qualitätssicherung eines zuverlässigen Lieferanten muss auf nachvollziehbaren Nachweisen beruhen. Fordern Sie einen „digitalen Zwilling“ des Herstellungsprozesses an: von Echtzeit-Druckprofilen beim Einfließen der Schmelze in die Formkavität (wie Wellenformen auf einem Herzmonitor) bis hin zu 3D- Laserpunktwolken der kritischen Abmessungen jeder Komponente (mit grafischem Vergleich der Toleranzzonen).

Symbiotische Beziehungen: der Mut, Risiken zu teilen und die Weisheit offener Zusammenarbeit.

Das Potenzial führender Lieferanten liegt darin, Kundenbedürfnisse in technische Annahmen zu übersetzen. Achten Sie auf ihre anfänglichen Fragen: Wenn sie enthusiastisch nach „Jahresvolumen und Lieferzeit“ fragen, ist auch dies ein Zeichen für traditionelles OEM-Denken. Um das Engagement eines Lieferanten für eine symbiotische Zusammenarbeit zu überprüfen, können die folgenden drei Punkte geprüft werden: ob eine Echtzeitüberwachung der Produktionslinien erfolgt (Kunden können die Parameter der Spritzgussmaschinen in Echtzeit über VPN überprüfen), ob bei Rohstoffschwankungen alternative Rezepte bereitgestellt werden (LS verwendete beispielsweise biobasiertes Nylon, um sich gegen steigende Ölpreise abzusichern) und ob der Vertrag klare Entschädigungsbedingungen für Ausfälle im ersten Jahr festlegt (ein Lieferant von Aufzugsführungsschienen lehnte diese Anfrage ab und sah sich anschließend astronomischen Forderungen wegen Nichterfüllung der Anforderungen an die Schwingungsfestigkeit ausgesetzt). Wenn ein Lieferant bereit ist, sein technologisches Know-how zu übertragen, schafft er eine Schicksalsgemeinschaft, die Branchenstürmen standhalten kann.

Evolutionäre Kraft: Die verborgene Dimension, die über zukünftigen Erfolg entscheidet

Die Haltbarkeit von Technologien in der Spritzgussindustrie beträgt weniger als zwei Jahre. Um das Entwicklungspotenzial eines Lieferanten beurteilen zu können, muss man sich die Art seiner F&E-Investitionen ansehen.

Wie reduziert LS die Gesamtkosten der Kunden durch Technologieentwicklung?

Materialrevolution: Rekonstruktion der Kosten-DNA aus molekularem Design

Das technische Team von LS ist sich bewusst, dass die Essenz von Nylon im komplexen Zusammenspiel Molekülketten liegt. Während Kunden mit der hohen Dichte von Metallteilen und dem damit verbundenen Bearbeitungsabfall zu kämpfen haben, verwendet LS eine biobasierte Nylonformulierung (Monomere aus Rizinusölderivaten), um den CO2-Fußabdruck der Rohstoffe um 56 % zu reduzieren und gleichzeitig die Dichte auf 1,04 g/cm³ zu senken. Dies bedeutet, dass ein mit 20 LS-Teilen ausgestattetes Elektrofahrzeug das Gewicht um 14 kg reduzieren und die Reichweite um 5 % erhöhen kann.

Prozesserwachen: Quantenkontrolle zur Maximierung der Energieeffizienz

Der Energieverbrauch von Spritzgussmaschinen war früher ein Fixkostenfaktor, aber das dynamische elektromagnetische Induktionsheizsystem von LS hat die Menschen dazu gebracht, dies zu überdenken.

Integriertes Design nutzt geometrische Intelligenz, um unnötigen Aufwand in der Lieferkette zu reduzieren. Die Ingenieure von LS betrachten jede Komponente als Mikrokosmos der Systemkosten. Die für einen Automobilkunden entwickelte Motorhalterung ist ein Paradebeispiel.

Life Alchemy: Zeit in Kundengewinn umwandeln

Oberflächlich betrachtet beträgt der Stückpreis von Nylonzahnrädern 65 % des Stückpreises von Metallzahnrädern, aber die Plasma-Molekularchirurgie-Technologie von LS bietet einen Mehrwert im Hinblick auf den Zeitfaktor. Standard- Nylonzahnräder verschleißen nach 30.000 Betriebsstunden.

LS behandelt Zahnräder: Hochenergetische Partikelstrahlen ritzen ein mikro-nanoskaliges „Diamantgitter“ in die Oberfläche und pflanzen gleichzeitig Fluorsilikon-Molekülketten ein. Dadurch wird eine Lebensdauer von über 120.000 Stunden erreicht. Dadurch kann der Kunde die Wartungsintervalle von drei Monaten auf drei Jahre verlängern und Produktionsausfälle vermeiden.

Was sind die zukünftigen Trends in der Nylon-Spritzgusstechnologie?

Präzisionsmedizin auf Molekularebene ( Erstellung von Molekulargewichtskurven auf Grundlage der Spannungsverteilung von Komponenten), Green Awakening Revolution (Herstellung von kohlenstofffreiem Nylon unter Verwendung biobasierter Monomere) und digitale Zwillingsfertigung (virtuelle Spritzgussmaschinen, die Defekte in der Massenproduktion drei Monate im Voraus vorhersagen). LS hat eine KI-basierte Plattform für das molekulare Polymerdesign entwickelt. In Zukunft werden Kunden einfach Betriebsparameter eingeben und das System wird automatisch die optimale Material-Prozess-Form-Kombination generieren und so die Nylonindustrie von einem „erfahrungsbasierten“ in ein „algorithmusbasiertes“ Zeitalter führen.

FAQs

1. Welche Kostenvorteile bieten Nylonteile gegenüber Metallteilen?

Der Kostenvorteil von Nylon gegenüber Metallteilen liegt darin, dass seine Dichte nur 1/7 der von Metall beträgt und der Materialverbrauch dadurch geringer ist. Spritzguss ist 5-8 Mal effizienter als die spanende Bearbeitung und erfordert keinen sekundären Korrosionsschutz. Das Ergebnis sind um 30-50 % geringere Gesamtkosten.

2. Wie hoch ist die Mindestbestellmenge für kundenspezifische Nylon-Spritzgussteile?

LS ermöglicht eine flexible Produktion durch den Einsatz modularer Formentechnologie für Kleinserienbestellungen (mindestens 500 Stück), wodurch die Zeit für die Probeproduktion und die Kosten für die Markteinführung reduziert werden.

3. Wie stellen wir die Dimensionsstabilität von Nylon-Spritzgussteilen sicher?

Wir trocknen das Material vor (Feuchtigkeitsgehalt ≤0,1 %), kontrollieren die Formtemperatur streng auf ±1 °C und nutzen eine CMM-Vollmaßstabsprüfung, um die Toleranzen gemäß ISO 2768-m-Standard sicherzustellen.

4. Wofür wird glasfaserverstärktes Nylon verwendet?

Es eignet sich für Bauteile mit hoher Belastung und hohen Temperaturen (z. B. Motorperipherie). Es zeichnet sich durch eine 2-fach höhere Zugfestigkeit und eine Wärmeformbeständigkeit von bis zu 220 °C aus.

Zusammenfassung

Die Entwicklung des Nylon-Spritzgusses ist im Kern eine bewegende Geschichte über das Potenzial von Materialien und menschlicher Genialität. Die bahnbrechenden Verfahren von LS zeigen, dass Nylon sich vom einfachen Polymer in einen ultimativen Kostensenker verwandelt, wenn Molekülketten in einem elektromagnetischen Feld tanzen, Formen zu Kristallisationskünstlern werden und biobasierte Monomere in der Spritzgussmaschine neu entstehen. Dabei geht es nicht nur um Zahlen, sondern um eine Reduzierung der Komponentenpreise um 34 %. Es ist ein globaler Erfolg, der den Energieverbrauch durch den Welleneffekt der Gewichtsreduzierung drastisch senkt, Ausfallzeiten durch die optimierte Lebensdauer eliminiert und regulatorische Risiken durch grüne Technologie mindert.

Für Unternehmen, die sich für die LS-Technologie entscheiden, ist eine Senkung der Gesamtkosten der Lieferkette um 17,2 % über drei Jahre mittlerweile die Regel. Während die traditionelle Fertigung mit Kostenbeschränkungen zu kämpfen hat, schreibt LS die Regeln des Handels mithilfe der Materialwissenschaft neu – der Kern der Kostensenkung liegt darin, sicherzustellen, dass jedes Gramm Nylon eine Wertdichte aufweist, die die von Stahl übertrifft.

Angesichts dieser höheren Herausforderungen ist der Kunststoffspritzguss von LS Ihr unverzichtbares ultimatives „Werkzeug“. Er steht für industrielle Präzision, beispiellose Wiederholgenauigkeit und effiziente Produktivität und ermöglicht die perfekte, konsistente und effiziente Umsetzung Ihrer Designideen. Mit LS verleihen Sie Ihrer außergewöhnlichen Handwerkskunst industrielle Präzisionskraft.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für Spritzguss (Spritzgusspreis). Lassen Sie sich von LS bei der Suche nach höchster Druckpräzision unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com